Металлические порошки

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к металлическим порошковым смесям, в том числе твердосплавным, пригодным для изготовления спеченных изделий. Металлическая порошковая смесь содержит а) по меньшей мере, один предварительно сплавленный порошок, выбранный из группы, которую образуют сочетания железо/никель, железо/кобальт, железо/никель/кобальт и никель/кобальт; b) по меньшей мере, один одноэлементный порошок, выбранный из группы, которую образуют железо, никель и кобальт, или предварительно сплавленный порошок, выбранный из группы, которую образуют сочетания железо/никель, железо/кобальт, железо/никель/кобальт и никель/кобальт, и который отличается от компонента а). Брутто-состав металлической порошковой смеси содержит в сумме не более 90 мас.% кобальта и не более 70 мас.% никеля. Содержание железа удовлетворяет неравенству Fe≥100% - %Co·90%/(%Co+%Ni) - %Ni·70%/(%Co+%Ni). Для получения твердосплавной смеси дополнительно вводят порошок карбидов, боридов или нитридов металлов 4, 5 и 6 группы таблицы Менделеева. Связующее обеспечивает повышение плотности изделия после прессования, снижение анизотропии усадки после спекания. 7 н. и 10 з.п. ф-лы, 7 ил., 12 табл., 13 пр.

Реферат

Твердые сплавы, представляющие собой спеченный или композитный материал, состоят, по меньшей мере, из двух фаз, в том числе одной металлической связующей фазы и одной или нескольких фаз твердого вещества. Варьируя конкретную долю металлической или твердой фаз, можно изменять баланс между их различными свойствами и регулировать таким образом желательные свойства твердых сплавов, как то: прочность, твердость, модуль эластичности и т.д. Обычно фаза твердого вещества состоит из карбида вольфрама, а также - в зависимости от применения инструментов из твердых сплавов - также из кубических карбидов, например карбида ванадия, циркония, тантала или карбида ниобия, смесовых карбидов этих веществ друг с другом или с карбидом вольфрама, а также из карбида хрома или карбида молибдена. Также возможно применение кубических карбидов с содержанием азота ("карбонитридов"), например в целях воздействия на соотношение фаз в краевых зонах при спекании. Содержание связующего компонента в твердых сплавах обычно составляет от 5 до 15% по массе, в особых областях применения оно, однако, может быть и ниже, до 3%, и выше - до 40% по массе.

В классических твердых сплавах металлическая связующая фаза преимущественно состоит из кобальта. Из-за спекания с использованием жидкой фазы и имеющих при этом место процессов растворения и осаждения карбидной фазы металлическая фаза после спекания содержит некоторые количества растворенного вольфрама и углерода, нередко также и хрома - если, например, в качестве добавки применяли карбид хрома, а в случае устойчивых к коррозии твердых сплавов - также и молибден. Изредка в качестве добавок также применяют рений или рутений. Доля в связующем компоненте тех металлов, которые образуют кубические карбиды, существенно ниже из-за их малой растворимости.

В состоянии после спекания металлическая связующая фаза заключает в себе фазу твердого вещества, образует сплошную сеть, и поэтому ее часто называют "металлической связкой" или "связкой". Она имеет решающее значение для прочности твердого сплава.

Для изготовления твердого сплава металлический порошок кобальта обычно перемалывают, смешивая его с порошками твердых веществ в шаровых мельницах или аттриторах в жидкостях, как то: в воде, спиртах или ацетоне. При этом на порошок кобальта приходится деформирующая нагрузка. Полученную таким образом жидкую суспензию сушат, полученный при этом гранулят или порошок ("смесь твердого сплава") прессуют, получая прессовки, а затем спекают, обеспечивая, по меньшей мере, частичное плавление металлической связки, затем при необходимости режут по конечному размеру и/или наносят покрытия. Процедуры шлифовки обусловливают определенные технические затраты, поскольку при этом возникает тонкодисперсная пыль, вредная для здоровья или же шлифовальные шламы, представляющие собой потери, а работа с ними без вреда для окружающей среды вызывает расходы. Поэтому желательно контролировать изменение размера прессовки при спекании так, чтобы по возможности отпадали процедуры шлифовки.

В порошковой металлургии, а также в керамике изменение размера прессовки при спекании называют сжатием или усадкой. Линейное сжатие (Si) размера рассчитывают делением изменения размера, обусловленного спеканием, на исходный размер прессовки. Типичные значения так называемой линейной усадки в промышленности твердых сплавов составляют 15 и 23%. Это значение зависит от различных параметров, как то: добавленных органических вспомогательных веществ (как, например, парафина, низкомолекулярных полиэтиленов или сложных эфиров или амидов длинноцепочечных жирных кислот, используемых в качестве вспомогательных средств прессовки, средств образования пленки для стабилизации гранулятов после распылительной сушки, как, например, полиэтиленгликоля или поливинилового спирта, или антиоксидантов, как то: гидроксиламина или аскорбиновой кислоты). Эти органические вспомогательные вещества называют органическими добавками. Прочие величины, оказывающие влияние на усадку и его изотропность, - это величина размер частиц порошка твердого вещества и распределение размера, условия размола со смешиванием и геометрия прессовки. Лежащая в основе этого причина состоит в том, что эти параметры и добавки влияют на процесс сжатия при прессовании смеси твердых сплавов с получением прессовки. Кроме того, для управления балансом углерода при спекании используют одноэлементный углерод или порошок огнеупорного металла в качестве дальнейших добавок (неорганические добавки), которые также могут повлиять на усадку и ее изотропность.

В случае прессовок, которые спрессовывают в осевом направлении, представляющих собой промышленный стандарт, появляется анизотропия плотности прессования, обусловленная внутренним трением и трением о стенки, которую нельзя устранить, даже варьируя параметры, указанные в предыдущем абзаце. Эта анизотропия плотности ведет к различиям в степени сжатия по двум или даже трем пространственным осям (анизотропная усадка), следовательно, к напряжению или даже появлению трещин в спеченном образце, и их, стало быть, необходимо по возможности минимизировать. В принципе, из опыта известно, что чем ниже усадка, то есть чем лучше возможность уплотнения при прессовании, тем легче с точки зрения техники процесса контролировать усадку в рамках желательных допусков и снижать анизотропность усадки. При надлежащей конструкции прессового оборудования в этом случае можно получать спеченные образцы, очертания которых близки к окончательным или точно соответствуют им. В последнем случае необходимость в операции шлифовки отпадает.

При прессовании в осевом направлении имеется разница согласно изобретению в усадке перпендикулярно и параллельно направлению прессовки. В случае простых геометрических форм, например кубов или пластин, квадратных в сечении перпендикулярно направлению прессования, по обеим перпендикулярным этому направлению осям значимые различия не возникают, так что достаточно определить усадку только в одном из обоих направлений.

В европейском патенте ЕР 0 937 781 В1 описано, как можно воздействовать на нежелательную анизотропию усадки при изготовлении кобальтосвязанных твердых сплавов из карбида вольфрама менее 1 мкм путем одноосевого прессования с помощью размера частиц кобальтового металлического порошка, применяемого в качестве связующего. Цель состоит в полной идентичности усадки в направлении прессования и перпендикулярно ему (изотропном прессовании), что соответствует значению параметра К, равному единице. Чем дальше величина К отстоит от единицы в сторону уменьшения, тем значительнее анизотропия усадки. Чтобы не было необходимости в дополнительной обработке шлифовкой, значение К должно составлять по меньшей мере 0,988. Для твердых сплавов с содержанием кобальта 20% приведено значение К, составляющее 0,960.

Из имеющихся значений усадки S (в %) величину К можно рассчитать по следующей формуле, причем индекс "s" означает перпендикулярно направлению прессования, а "р" - параллельно направлению прессования:

Глобальное сжатие (глобальную усадку) Sg в процентах можно определить из плотности прессования и плотности спекания по следующей формуле:

Глобальная усадка не учитывает возможные различия в 3 измерениях, ее следует рассматривать как среднее значение усадки по трем осям пространства. Она позволяет прогнозировать усадку на основании плотности прессования.

По причине вредного для здоровья действия пылевидного композита карбида вольфрама с кобальтом, формирующегося, например, при шлифовке спеченного твердого сплава, а также ввиду труднодоступности кобальта, являющегося продуктом, сопутствующим получению никеля или меди, имеется значительный интерес в замене кобальта как связующей фазы.

В качестве потенциальной замены металлическим связкам на основе кобальта уже применяют связки на основе никеля, например, для устойчивых к коррозии или немагнитных сортов твердых сплавов. Ввиду низкой твердости и высокой растяжимости при высоких температурах такие сорта твердых сплавов невозможно, однако, применять для резки металлов.

Металлические системы связок с содержанием железа и кобальта представляют поэтому основной интерес и уже доступны на коммерческой основе. При этом в качестве рабочих материалов при размоле со смешением с порошками твердого вещества обычно используют либо одноэлементные порошки, как то: металлические порошки кобальта, никеля или железа, либо предварительно сплавленные порошки. Последние уже в виде предварительно сплавленного порошка представляют собой после спекания желательный для связки состав FeCoNi.

Из европейской заявки ЕР-В-1007751 известны твердые сплавы для соответствующих целей применения, содержащие до 36% Fe. В этом случае достигают преимуществ в эффективности по сравнению с твердыми сплавами с кобальтовой связкой, поскольку спеченный твердый сплав обладает устойчивой кубической гранецентрированной (face-centered cubic, fcc) фазой связки, в отличие от твердого сплава с кобальтовой связкой, фаза связки которого хотя и представляет собой после спекания fcc, но при использовании превращается в более устойчивую при низких температурах гексагональную фазу. Это преобразование фазы вызывает изменение структуры, которое называют затвердеванием при использовании, а также ухудшает характеристики усталости, что не имеет места в устойчивой фазе связывания fcc.

В европейской заявке ЕРА-1346074 описан не содержащий кобальта тип связки на железоникелевой основе (FeNi) для режущих инструментов из твердого сплава с покрытием. В этом случае, благодаря устойчивости фазы связывания fcc в широком диапазоне температур, от комнатной до температуры спекания, затвердевание при использовании невозможно. Следует полагать, что из-за отсутствия кобальта качества пластичной связки при высоких температурах недостаточны для некоторых видов применения, например токарных работ по металлу.

Из немецкого патента DE-U-29617040 и диссертации Leo Prakash (Высшая техническая школа Карлсруэ, 1979) давно известно, что твердый сплав с фазой связывания на основе FeCoNi, которые после спекания претерпевают обусловленное охлаждением фазовое преобразование с формированием мартенсита, обладает особо высокой твердостью при повышенной температуре, а также вообще более высокой износостойкостью и лучшей коррозионной устойчивостью. Хотя на фазовой диаграмме трехкомпонентной системы Fe-Co-Ni и можно оценить область, в которой возможно возникновение мартенсита, но в спеченном твердом сплаве происходит сдвиг двухфазной области из-за содержания растворенных после спекания в металлической связке вольфрама, углерода или хрома, поскольку эти элементы стабилизируют решетку типа fcc. Высокую износостойкость в ряде областей применения твердого сплава продемонстрировала металлическая фаза связывания, содержащая около 70% железа, 10% кобальта и 20% никеля, которая отличается двухфазным составом ввиду мартенситного превращения при охлаждении (В.Wittman, W.-D.Schubert, В.Lux, Euro РМ 2002, Lausanne).

С металлургической точки зрения выгодно применять долю FeCoNi металлической фазы связывания в виде предварительно сплавленного порошка, поскольку опыт использования одноэлементных порошков (например, порошка Fe, Со и Ni) показывает, что образуются локальные различия в температуре и составе эвтектических сплавов Co-W-C, или Ni-W-C, или Fe-W-C, что вызывает преждевременную локальную усадку, негомогенность структуры спекания и механические напряжения. Таким образом, процессы движения к химическому равновесию заслоняют собой процесс спекания.

В европейской заявке ЕР-А-1079950 описаны способы производства предварительно сплавленных металлических порошков из системы сплавов FeCoNi. При этом происходит восстановление металлических соединений, прошедших совместную преципитацию, или смесей оксидов водородом при температурах от 300°С до 600°С до металлического порошка. В качестве альтернативы можно изготавливать предварительно сплавленные металлические порошки и другими способами, которые дают возможность смешивания металлических компонентов путем диффузии, как, например, смешивание и отжиг оксидов. Если заданный составом брутто равновесный фазовый состав этих порошков дает при комнатной температуре две фазы, то после изготовления в этих порошках, ввиду охлаждения, уже содержится в определенных количествах выделенная ферритная фаза (кубическая, объемно-центрированная, bcc), а оставшаяся часть fcc может быть частично или полностью метастабильна. Следовательно, порошки из сплавов могут быть при комнатной температуре перенасыщены в отношении подлежащего выделению количества bcc, причем выделению долей bcc можно способствовать и при комнатной температуре путем механической активации порошков. Поскольку фазы bcc, как известно, плохо деформируются, и поскольку из-за выделения они находятся в тонкодисперсном состоянии, порошки твердого сплава, полученные после размола со смешиванием и содержащие фазу bcc, плохо поддаются прессованию. Получают низкую плотность до спекания, усадка отличается значительной величиной и анизотропией, а плотность прессовки сильнее зависит от давления прессования, чем в случае одноэлементных металлических порошков. Поэтому, несмотря на выраженную гомогенность, предварительно сплавленные порошки FeCoNi, склонные к образованию двух фаз, не смогли утвердиться в качестве рабочего материала для производства твердых сплавов по причинам, обусловленным техникой процесса. Поскольку карбид вольфрама при прессовании не деформируется, и необходимую при прессовании растяжимость обеспечивает только порошок-связка, вышеуказанные проблемы сильнее проявляются при сниженном содержании связки. Твердые сплавы, связка которых находится в состоянии мартенсита и которые требуют порошка связки с очень высокими характеристиками и, следовательно, с высокой долей bcc и низким содержанием связки, например 6%, изготавливают поэтому лишь с очень большими техническими затратами.

Задача настоящего изобретения состоит в предложении спеченного твердого сплава с металлической связкой на основе FeCoNi, который обладает улучшенными характеристиками прессования перед спеканием и приемлемыми показателями усадки, с применением предварительно изготовленного порошка сплава FeCoNi, а также способа его производства и пригодной для этой металлической порошковой смеси. Эту задачу решают посредством способа изготовления смеси твердых сплавов посредством применения а) по меньшей мере, одного предварительно сплавленного порошка, выбранного из группы, которую образуют сочетания железо/никель, железо/кобальт, железо/никель/кобальт и никель/кобальт; b) по меньшей мере, одноэлементного порошка, выбранного из группы, которую образуют железо, никель и кобальт или предварительно сплавленного порошка, выбранного из группы, которую образуют сочетания железо/никель, железо/кобальт, железо/никель/кобальт и никель/кобальт, и который отличается от компонента а); с) порошка твердого вещества, причем состав брутто компонентов а) и b) в сумме содержит самое большее 90% кобальта и самое большее 70% мас. никеля. Целесообразно, чтобы содержание железа составляло, по меньшей мере, 10% мас. В целесообразном варианте исполнения изобретения это способ производства смеси твердых сплавов по пункту 1, причем в состав брутто связки входят Со в количестве максимум 90% мас. Ni максимум 70% мас. и Fe, по меньшей мере, 10% мас., причем содержание железа удовлетворяет неравенству

(где Fe: содержание железа в % мас. %Со: содержание кобальта в % мас. %Ni: содержание никеля в % мас.),

и причем применяют, по меньшей мере, два порошка связки а) и b), причем один порошок связки беднее железом, чем брутто-состав связки, а другой порошок связки богаче железом, чем брутто-состав связки, и причем применяют, по меньшей мере, один порошок связки, предварительно сплавленный, по меньшей мере, из двух элементов, выбранных из группы, которую составляют железо, никель и кобальт.

Неожиданно было обнаружено, что за неблагоприятные характеристики сжатия при использовании предварительно сплавленных порошков отвечает не фактическая доля фазы bcc в металлическом порошке-связке, а ожидаемая из теоретических соображений стабильно существующая при комнатной температуре доля bcc, поскольку фазовые превращения предварительно сплавленных порошков-связок, при комнатной температуре еще имеющих долю метастабильной фазы, по-видимому, вызванные механическими воздействиями при размоле с перемешиванием, отвечают за неблагоприятные характеристики при сжатии. Решающее значение для характеристик прессования и усадки, таким образом, имеет стабильная доля fcc, которой следует ожидать при комнатной температуре из теоретических соображений.

Целесообразно, чтобы компонент а) представлял собой предварительно сплавленный металлический порошок, а компонент b) - одноэлементный порошок или же предварительно сплавленный порошок с другим составом, причем особо целесообразно, чтобы один из компонентов а) или b) имел большую долю фазы fcc, стабильной при комнатной температуре, чем брутто-состав связки, если бы вся она была предварительно сплавлена. В частности, целесообразно, чтобы один из компонентов а) или b) был обеднен железом по сравнению с брутто-составом порошка связки. Соответственно, в каждом случае другой компонент содержит больше железа, причем показатели содержания железа, никеля и кобальта в сумме дополняют друг друга, образуя желательный общий состав связки (совокупный состав компонентов а) и b)).

Поскольку плотности и молярные массы элементов железа, кобальта и никеля очень близки, в настоящей публикации понятия объемного процента (% об.), молярного процента (% моль.) и процента по массе (% мас.) применяют в качестве синонимов.

Целесообразно, чтобы общее содержание никеля в компонентах составляло 70% масс, порошковой смеси или меньше. Целесообразно, чтобы общее содержание никеля в компонентах а) и b) составляло 45% мас., порошковой смеси или меньше, если содержание кобальта составляет менее 5% мас.

Еще в одной форме исполнения изобретения общее содержание никеля в обоих компонентах а) и b) составляет 45% мас., порошковой смеси или меньше, если содержание кобальта составляет менее 5% мас. В целесообразном варианте исполнения изобретения а) представляет собой предварительно сплавленный порошок, состоящий из железа и никеля, а b) порошок железа. Еще в одном варианте исполнения изобретения компонент а) представляет собой предварительно сплавленный порошок, как, например, FeNi 50/50, FeCo 50/50 или FeCoNi 40/20/40. Кроме того, настоящее изобретение касается смеси твердых сплавов, получаемой одним из вышеописанных способов. Эту смесь твердых сплавов согласно изобретению можно применять для изготовления формованных предметов, предпочтительно - методами прессования и спекания. Таким образом, настоящее изобретение также касается формованных предметов, содержащих спеченную металлическую порошковую смесь согласно изобретению. Формованный предмет содержит твердое вещество. Кроме того, изобретение касается твердого сплава, получаемого спеканием смеси твердых сплавов согласно изобретению.

Кроме того, настоящее изобретение касается способа производства формованных предметов, включающего в себя следующие этапы:

- подготовку первого предварительно сплавленного металлического порошка,

- подготовку одноэлементного порошка или второго предварительно сплавленного металлического порошка,

- смешивание обоих компонентов для получения смеси твердых сплавов,

- прессование и спекание смеси твердых сплавов, причем получают формованный предмет из твердого сплава.

Способ производства формованных предметов схематически представлен на фигуре 6. Компоненты а) и b), которые вместе называют порошком связки 10, и порошок твердого вещества 20 (компонент с) вместе с обычной вспомогательной жидкостью размола 30, например, водой, гексаном, этанолом, ацетоном и при необходимости - с прочими органическими и/или неорганическими присадками (добавками 40) подвергают размолу со смешиванием 100, например, в шаровой мельнице или в аттриторе. Полученную суспензию 50 сушат, причем жидкость для размола 90 удаляют и получают смесь твердых сплавов 60. Этой смеси твердых сплавов прессованием 120 придают желательную форму, причем получают прессовку 70. Затем ее спекают обычным способом, как подробно описано ниже (спекание 130). При этом получают формованный предмет 90, состоящий из твердого сплава.

Кроме того, возможно присутствие обычных вспомогательных веществ. Речь при этом, в частности, идет об органических или неорганических добавках.

Органические добавки - это, например, парафин, низкомолекулярный полиэтилен или сложные эфиры или амиды длинноцепочечных жирных кислот, используемые в качестве вспомогательных средств прессовки, средства образования пленки для стабилизации гранулятов после распылительной сушки, как, например, полиэтиленгликоль или поливиниловый спирт, или антиоксиданты, как то: гидроксиламин или аскорбиновая кислота. Особо удобно применять в качестве органических добавок низкомолекулярные органические соединения. Если применяют полимеры, то к надлежащим полимерам относятся таковые с низкой предельной температурой полимеризации, предпочтительно ниже 250°С, например полиакрилаты и полиметакрилаты, как то: полиметилметакрилат, полиэтилметакрилат, полиметилакрилат, полиэтилакрилат, либо же поливинилацетат или гомополимеры или сополимеры полиацеталя.

Их обычно применяют в количествах от 1% мас., до 5% мас., относительно общего количества компонентов a, b и с.

Неорганические добавки - это, например, одноэлементный углерод или порошок огнеупорного металла, добавляемые для управления балансом углерода при спекании, они также могут повлиять на усадку и ее изотропность. В качестве порошков огнеупорного металла можно применять, например, порошок вольфрама, хрома или молибдена. В общем случае их используют в количествах менее 1:5, в особенности - менее 1:10 в массовом отношении к общему содержанию связки твердого сплава.

В качестве углерода можно применять сажу или графит. В общем случае надлежащие графитные порошки отличаются удельной площадью поверхности (BET) в пределах от 10 до 30 м2/г, в особенности - от 15 до 25 м2/г, целесообразно - в пределах от 15 до 25 м2/г. Значение d50 распределения частиц по размеру преимущественно составляет от 2 до 10 мкм, целесообразно - от 3 до 7 мкм, а значение d90 обычно находится в пределах от 5 до 15 мкм.

Основное существо изобретения состоит в том, чтобы иметь при прессовании по возможности минимальную долю стабильной при комнатной температуре фазы bcc в составах связки, которые, если бы они были полностью предварительно сплавлены, при комнатной температуре находились бы в двухфазной области bcc/fcc. Этого добиваются, формируя брутто-состав связки, по меньшей мере, из двух различных порошков, один из которых при комнатной температуре представляет собой стабильную фазу bcc, (например, порошок железа или богатый железом состав, который при комнатной температуре стабилен и содержит одну лишь фазу bcc), а второй при комнатной температуре представляет собой стабильную фазу fcc или содержит большую стабильную фазу fcc, чем содержал бы брутто-состав, если бы весь сплав был создан предварительно.

Еще одна важная черта изобретения состоит в том, чтобы во время прессования иметь по возможности минимальную долю фазы bcc в таких составах связок по сравнению с ситуацией, когда бы они были полностью сплавлены предварительно.

Этого добиваются, формируя брутто-состав связки, по меньшей мере, из двух различных порошков, один из которых при комнатной температуре содержит большее количество фазы bcc по сравнению с применением для изготовления смеси твердых сплавов одноэлементных металлических порошков.

Таким образом, изобретение преимущественно имеет значение для того диапазона состава FeCoNi связки (состава брутто), который в предварительно сплавленном состоянии находится при комнатной температуре (предполагается, что температура при размоле со смешиванием находится между комнатной температурой и самое большее 80°С) согласно фазовой диаграмме находится в двухфазной области bcc (кубическая, центрованная по объему)/fсс (кубическая, центрованная по площади), что дает предпосылки для выделения фаз bcc с механической активацией. Поскольку фазы fcc более стабильны при высоких температурах либо же область их существования больше, общим правилом считают, что предварительно сплавленные металлические порошки в системе FeCoNi - при условии, что при комнатной температуре состав находится в двухфазной области - при комнатной температуре в принципе перенасыщены фазой fcc, что обусловлено обычной температурой производства, находящейся между 400 и 900°С, и поэтому склонный к выделению фазы bcc при механической активации. Следовательно, этот предпочтительный участок задан границей двухфазной области fcc/bcc и области fcc. Поэтому предпочтительно формировать брутто-состав связки, с одной стороны, из одного или нескольких предварительно сплавленных порошков из группы FeCoNi, FeNi, CoNi и Ni (с более высокой стабильной при комнатной температуре долей фазы fcc, чем в брутто-составе, или же вообще на 100% состоящих из стабильной при комнатной температуре фазы fcc, как то: порошок никеля или FeNi 15/85), а с другой стороны, из порошка, принадлежащего к группе стабильных однофазных порошков bcc или таковых с более высокой долей стабильной при комнатной температуре фазы bcc, например, порошка железа, порошка FeCo, содержащего до 90% Со, FeNi 82/18 или FeCoNi 90/5/5.

Неожиданным образом в предварительно сплавленном порошке состава FeCoNi 40/20/40 уже при комнатной температуре методом рентгеноструктурного анализа обнаружили центрованную по площади кубическую фазу, хотя фазовые диаграммы, опубликованные для этого состава, позволяют считать стабильной только центрованную по площади кубическую фазу. Кроме того, очень высокая доля центрованной по площади кубической фазы после размола со смешиванием из примера 1 также дает указания на то, что граница двухфазной области fcc/bcc и области fcc должна проходить по областям гораздо более низких значений содержания железа, чем это указано в литературе.

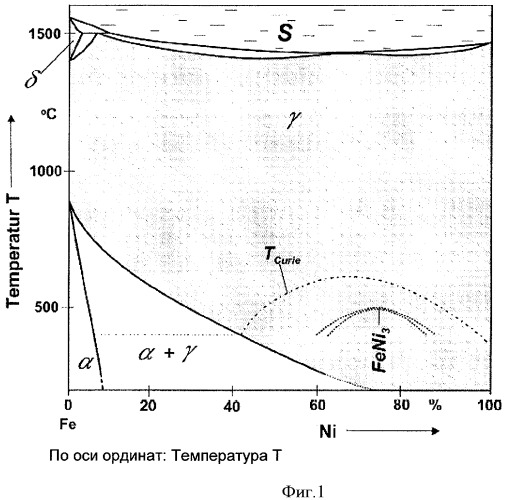

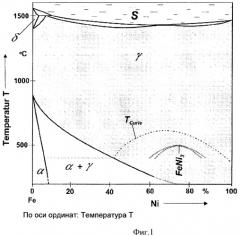

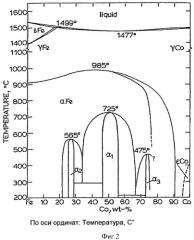

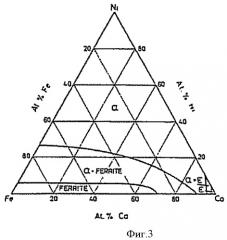

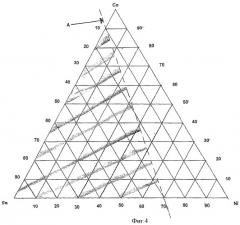

Если рассмотреть известные бинарные фазовые диаграммы при комнатной температуре для систем FeNi (представлена на фиг.1) и FeCo (представлена на фиг.2), которые представляют собой две краевые системы троичной системы, то обнаруживается, что опубликованная фазовая диаграмма FeCoNi (представлена на фиг.3, из Bradley, Bragg et al., J. Iron, Steel Inst. 1940, (142), S. 109-110) со свободной от Ni стороны соответствует диаграмме FeCo (граница двухфазной области с областью fcc примерно при 10% Fe), но со стороны, не содержащей Со, имеются очень значительные расхождения. В частности, в то время как согласно фазовой диаграмме трехкомпонентной системы граница двухфазной области с fcc в краевой системе FeNi располагается примерно при 26% Ni, в краевой системе FeNi она располагается на 70% Ni. Если обе эти точки из на краевых системах (FeNi 30/70 и FeCo 10/90) соединить друг с другом в диаграмме трехкомпонентной системы, то можно отобразить примерное прохождение линии раздела двухфазной области и fcc при комнатной температуре и получить таким образом ее примерные очертания в трехкомпонентной системе.

Это показано на фигуре 4. Пунктирная линия А на диаграмме изображает границу, заштрихованная область слева от пунктирной линии А представляет собой область брутто-состава согласно изобретению. Эта полученная линия также представляет собой вспомогательное средство для выбора порошка связки, содержащего по возможности высокую долю fcc, стабильную при комнатной температуре.

Интересно отметить, что при таком прохождении линии границы состав FeCoNi 40/20/40 должен быть двухфазным. Следовательно, предпочтительно реализовывать изобретение в таких составах связки FeCoNi, которые удовлетворяют условию максимального содержания Со 90%, а также максимального содержания Ni в 70%, с дополнительным условием

Это дает математическое описание линии границы А на фигуре 4.

Предпочтительно применять в качестве порошка железа в компоненте b) одноэлементный порошок, но это может быть и порошок богатого железом сплава. Из фазовой диаграммы можно заключить, что эта предпочтительная область порошка bcc, стабильного при комнатной температуре, удовлетворяет условиям "Ni максимум 10%" и "Со максимум 70%". Кроме того, можно применять и любой богатый железом предварительно сплавленный порошок с более высокой стабильной при комнатной температуре долей bcc, чем та, которую бы имел брутто-состав в виде предварительно сплавленного порошка.

Брутто-состав связки, который можно рассчитать из химических составов применяемых одноэлементных порошков или порошков сплава, учитывает только содержание металла в применяемых порошках. При этом не учитывают содержание кислорода, азота, углерода или, возможно, присутствующих пассиваторов органической природы (например, восков, полимеров или антиоксидантов, например, аскорбиновой кислоты). Это следует принимать во внимание особенно в случае обычных рыночных железо-углеродных порошков, которые во всяком случае могут содержать углерод и азот в количествах, превышающих в каждом случае один процент по массе. Тем не менее, их называют одноэлементными порошками. Согласно изобретению предпочтительно, чтобы элементы медь, цинк или олово присутствовали самое большее в следовых концентрациях, то есть в количествах самое большее по 1000 ррm.

Удивительно, но в литературе не обнаружено информации, как можно контролировать усадку или ее анизотропию в твердых сплавах, связанных FeCoNi, хотя эти величины важны для управления промышленным производством изделий по возможности с окончательными или близкими к таковым параметрами.

Компонент а) представляет собой так называемый предварительно сплавленный порошок. Изготовление предварительно сплавленных порошков, в принципе, известно специалисту, оно описано, например, в европейских заявках ЕР-А-1079950 и ЕР-А-865511, на которые дана ссылка. Эти предварительно сплавленные порошки можно изготавливать восстановлением металлических соединений или смесей оксидов, прошедших совместную преципитацию, водородом при температурах от 300°С до 600°С до металлического порошка. В качестве альтернативы можно изготавливать предварительно сплавленные металлические порошки и другими способами, которые дают возможность смешивания металлических компонентов путем диффузии, как, например, смешивание и отжиг оксидов. Восстановления можно при соответствующей температуре добиться и в других восстанавливающих газах. Такие способы известны специалисту либо же их можно разработать в небольшом числе соответствующих экспериментов.

До сих пор в литературе предварительно сплавленными порошками (например, atomised pre-alloy, "атомизированный пред-сплав") ошибочно называют и порошки, полученные смешиванием и плавлением одноэлементных порошков, а также последующим распылением расплавов. Следует подчеркнуть, что используемое в настоящем тексте понятие "предварительно сплавленные порошки" не относится к таким порошкам, и последние существенно отличаются по свойствам.

Для изготовления предварительно сплавленных металлических порошков, применяемых согласно изобретению, водный раствор, содержащий соли желательных металлов в соответствующих количественных соотношениях друг с другом, смешивают с водным раствором, например карбоновой кислоты, гидроксида, карбоната или основного карбоната. Целесообразно, чтобы соли представляли собой нитраты, сульфаты или галогениды (в особенности хлориды) железа, кобальта или никеля. При этом образуются нерастворимые соединения металлов, которые выпадают из раствора в осадок и которые можно отделить фильтрованием. Продукт осаждения представляет собой гидроксиды, карбонаты или оксалаты металлов. Этот продукт осаждения можно в качестве опции подвергнуть термическому разложению при температуре от 200 до 1000°С в содержащей кислород атмосфере (кальцинация). После осаждения и сушки или после этапа кальцинации продукт осаждения можно восстановить до предварительно сплавленного металлического порошка в содержащей водород атмосфере при температуре от 300 до 1000°С. Компонент а), предварительно сплавленный порошок, содержит по меньшей мере два металла, выбранные из группы, которую образуют железо, никель и кобальт. Примеры предварительно сплавленных порошков в компоненте а) - это предварительно сплавленные порошки CoNi с соотношением Co:Ni от 0 до 200, также предварительно сплавленные с Fe в количестве до 10%, порошки FeNi, содержащие до 30% Fe, FeNi 50/50. Примеры компонента b) - это FeCo 50/50, FeCo 20/80, FeCoNi 90/5/5, FeNi 95/5.

Компонент b) представляет собой одноэлементный порошок, выбранный из группы, которую образуют железо, никель и кобальт, в качестве альтернативы еще один предварительно сплавленный порошок. Еще в одном исполнении изобретения компонент b) представляет собой предварительно сплавленный порошок, выбранный из группы, которую образуют сочетания железо/никель, железо/кобальт, железо/никель/кобальт и никель/кобальт, и который отличается от компонента а).

Предпочтительно, чтобы брутто-состав компонентов а) и b) в совокупности содержал по меньшей мере 10% мас., железа и максимум 70% мас., никеля. Особо предпочтительно, чтобы доли фазы fcc, стабильной при комнатной температуре, в компонентах а) и b) отличались друг от друга, и превышала бы таковую в компонентах а) и b), если бы они оба были предварительно сплавлены с образованием желательного брутто-состава связки. Целесообразно также, чтобы содержание кобальта составляло самое большее 90%.

Компоненты а) или b), в свою очередь, могут также состоять из компонентов различного состава, так что теоретически количество применяемых порошков-связок неограниченно. В этом случае порошок-связку также выбирают согласно изобретению, т.е. доля стабильной при комнатной температуре фазы fcc выше, чем таковая брутто-состава в варианте предварительно сплавленного порошка.

В другом варианте исполнения изобретения компонент b) согласно изобретению представляет собой обычный порошок железа либо же компонент b - это обычный металлический порошок никеля, например, для применения в порошковой металлургии, либо же компонент b) представляет собой обычный порошок кобальта. В этом случае целесообразно, если компонент b) - это обычный порошок железа или никеля.

Это порошки, имеющие в основном сферическую, угловатую или фрактальную форму частиц, как это изображено, например, на фигуре 1 заявки РСТ/ЕР/2004/00736. Эти металлические порошки представляют собой одноэлементные порошки, то есть эти порошки в основном состоят из металла, предпочтительно - чистого. Порошок может содержать обычные примеси. Эти порошки известны специалисту и представлены в торговле. Известно множество металлургических или химических способов их изготовления. Если необходимо изготовить тонкодисперсные порошки, начальным этапом этих известных способов часто является плавление металла. Также для изготовления «обычных порошков» часто используют грубое или тонкое механическое измельчение металлов или сплавов, которое, однако, ведет к образованию частиц с формой, отличной от сферической. Если оно работает в принципе, то представляет собой очень простой и эффективный метод изготовления порошка (W.Schatt, К.-Р.Wieters в „Powder Metallurgy - Processing and Materials", EPMA European Powder Metallurgy Association, 1997, 5-10). Существенное влияние на морфологию частиц задает также способ распыления. Предварительно сплавленные порошки - это порошки, состоящие из первичных зерен, соединенных точечным спеканием, обладающие поэтому внутренней пористостью, и которые поэтому можно измельчать размолом со смешиванием, как это описано, например, в международной заявке WO 00/23631 А1, стр.1, строки 26-30. Металлические порошки, полученные распылением из расплава, напротив, непригодны для описываемого способа, поскольку не имеют внутренних пор. Описанный размол со смешиван