Способ обработки резанием тонкостенного элемента

Иллюстрации

Показать всеСпособ относится к обработке резанием тонкостенного элемента, имеющего внутреннюю круглую поверхность и наружную круглую поверхность или одну из наружной круглой поверхности и внутренней круглой поверхности и фланец, который выступает наружу или внутрь в радиальном направлении от наружной круглой поверхности или внутренней круглой поверхности в пределах предварительно заданного участка в направлении, параллельном его центральной оси или в радиальном направлении. Способ включает стадии, на которых проводят обработку резанием внутренней круглой поверхности или одной боковой поверхности фланца на заданном расстоянии в пределах предварительно заданного участка путем подачи режущего инструмента относительно элемента на заданное расстояние от стороны одного конца до стороны другого конца центральной оси или в радиальном направлении, при этом вращают элемент вокруг центральной оси. Затем проводят обработку резанием наружной круглой поверхности или другой поверхности фланца на заданном расстоянии в пределах предварительно заданного участка. Затем проводят чистовую обработку внутренней круглой поверхности и наружной круглой поверхности или боковых поверхностей фланца в пределах предварительно заданных участков попеременным повторением упомянутых стадий или их одновременным выполнением. Технический результат: уменьшение вибраций в процессе обработки. 4 н. и 5 з.п. ф-лы, 15 ил.

Реферат

Область техники, к. которой относится изобретение

Настоящее изобретение относится к способу обработки резанием тонкостенного элемента.

Уровень техники

В настоящей заявке тонкостенный элемент представляет собой, например, тело вращения, которое вращается вокруг центральной оси, и подразумевает элемент, имеющий часть, которая является тонкой по толщине. Тонкостенный элемент может представлять собой, например, кольцо или обшивку авиационного реактивного двигателя, которая изготовлена из титанового (Ti) сплава, никелевого (Ni) сплава или алюминиевого (Al) сплава. Кроме того, тонкостенный элемент может также представлять собой деталь, имеющую в качестве своей части тонкостенный участок, который является целевым участком для обработки резанием согласно настоящему изобретению.

Во вращающемся механизме, таком как реактивный двигатель, газовая турбина или компрессор наддува, имеется тело вращения, такое как вращающийся вал, который вращается вокруг центральной оси.

Имеет место ситуация, где тело вращения имеет внутреннюю круглую поверхность и наружную круглую поверхность в пределах предварительно заданного участка в направлении, параллельном центральной оси. В этом случае тело вращения изготавливают следующим образом. Элемент подвергают грубой обработке резанием внутренней круглой поверхности, грубой обработке резанием наружной круглой поверхности, получистовой обработке резанием внутренней круглой поверхности, получистовой обработке резанием наружной круглой поверхности, чистовой обработке резанием внутренней круглой поверхности и чистовой обработке резанием наружной круглой поверхности, в указанном порядке.

В дополнение в качестве прототипных документов для настоящего изобретения приведены нижеописанные патентные документы 1-3.

Патентный документ 1: японская выложенная патентная заявка №2008-036751

Патентный документ 2: японская выложенная патентная заявка №2003-103402

Патентный документ 3: японский патент №3057952

Однако при чистовой обработке резанием легко возникает вибрационное дребезжание или деформация, поскольку стенку между внутренней круглой поверхностью и наружной круглой поверхностью делают тонкой по толщине. Поэтому необходим держатель, предотвращающий вибрационное дребезжание. То есть чистовую обработку резанием внутренней круглой поверхности выполняют в состоянии, где наружная круглая поверхность закреплена в держателе для предотвращения вибрационного дребезжания, и после этого чистовую обработку резанием наружной круглой поверхности проводят в состоянии, где внутренняя круглая поверхность закреплена в держателе, предотвращающем вибрационное дребезжание.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому основной целью настоящего изобретения является обеспечение возможности проводить обработку резанием тонкостенного элемента без использования держателя для предотвращения вибрационного дребезжания и без возникновения вибрационного дребезжания.

Для достижения вышеупомянутой цели, согласно первому изобретению, представлен способ обработки резанием тонкостенного элемента, имеющего внутреннюю круглую поверхность и наружную круглую поверхность, в пределах предварительно заданного участка в направлении, параллельном его центральной оси, причем способ включает стадии, на которых:

(A) приготавливают элемент, имеющий большой припуск для получения тонкостенного элемента;

(B) проводят обработку резанием внутренней круглой поверхности на желательном расстоянии в пределах предварительно заданного участка путем подачи режущего инструмента относительно элемента на желательное расстояние от стороны одного конца до стороны другого конца центральной оси, в то же время вращая элемент вокруг центральной оси;

(C) проводят обработку резанием наружной круглой поверхности на желательном расстоянии в пределах предварительно заданного участка путем подачи режущего инструмента относительно элемента на желательное расстояние от стороны одного конца до стороны другого конца центральной оси, в то же время вращая элемент вокруг центральной оси;

(D) проводят чистовую обработку внутренней круглой поверхности и наружной круглой поверхности в пределах предварительно заданных участков попеременным повторением стадий (B) и (C),

причем стадию (D) выполняют в порядке следования стадии (B) и стадии (C), или в порядке следования стадии (C) и стадии (B), после стадии (A).

В вышеописанном способе обработки резанием согласно настоящему изобретению, поскольку стадии (B) и (C) попеременно повторяют таким образом, что на стадии (B) внутреннюю круглую поверхность протачивают на желательное расстояние в пределах предварительно заданного участка подачей режущего инструмента относительно элемента на желательное расстояние от стороны одного конца до стороны другого конца центральной оси, в то же время вращая элемент вокруг центральной оси, и на стадии (C) наружную круглую поверхность протачивают на желательное расстояние в пределах предварительно заданного участка подачей режущего инструмента относительно элемента на желательное расстояние от стороны одного конца до стороны другого конца центральной оси, в то же время вращая элемент вокруг центральной оси, усилие резания может быть сдержано остающимся большим припуском (полем резания). То есть усилие резания при выполнении стадии (B) сдерживается большим припуском, остающимся на имеющейся в данный момент наружной стороне, и усилие резания при выполнении стадии (C) сдерживается большим припуском, остающимся на имеющейся в данный момент внутренней стороне. Таким образом, можно проводить обработку резанием тонкостенного элемента без использования держателя для предотвращения вибрационного дребезжания и без возникновения вибрационного дребезжания.

Согласно предпочтительному варианту осуществления первого изобретения, тонкостенный элемент представляет собой тело вращения. Соответственно этому можно изготавливать хорошо сбалансированное тело вращения.

Согласно предпочтительному варианту осуществления первого изобретения, на стадии (B) режущий инструмент подают от стороны одного конца до стороны другого конца центральной оси до положения, которое в направлении, параллельном центральной оси, входит на участок под непрорезанной областью на стороне наружной круглой поверхности в пределах желательного расстояния, и

на стадии (C) режущий инструмент подают от стороны одного конца до стороны другого конца центральной оси до положения, которое в направлении, параллельном центральной оси, входит на участок над непрорезанной областью на стороне внутренней круглой поверхности в пределах желательного расстояния.

Таким образом, поскольку на стадии (B) или (C) режущий инструмент подают в положение, входящее в направлении, параллельном центральной оси, на участок в пределах желательного расстояния в непрорезанную область, где все еще остается большой припуск на стороне, противоположной прорезаемой поверхности, то даже в случае, где толщина стенки между внутренней круглой поверхностью и наружной круглой поверхностью мала, можно увеличить расстояние, на которое режущий инструмент может быть подан так, что вибрационное дребезжание не возникает.

Согласно предпочтительному варианту осуществления первого изобретения, стадию (B) выполняют, в то же время согласовывая положение режущего инструмента в радиальном направлении тонкостенного элемента с положением внутренней круглой поверхности, и

стадию (C) выполняют, в то же время согласовывая положение режущего инструмента в радиальном направлении тонкостенного элемента с положением наружной круглой поверхности.

Например, в случае, где радиальное расположение внутренней круглой поверхности или наружной круглой поверхности является постоянным в пределах участка резания на стадии (B) или (C), положение резания в радиальном направлении поддерживают постоянным.

С другой стороны, в случае, где радиальное расположение внутренней круглой поверхности или наружной круглой поверхности варьируется соответственно осевому расположению в участке резания на стадии (B) или (C), положение резания в радиальном направлении изменяют соответственно величине подачи режущего инструмента на направлении, параллельном центральной оси. Таким образом, также может быть изготовлено кольцо (тонкостенный элемент), в котором внутренняя круглая поверхность или наружная круглая поверхность является сужающейся.

Кроме того, для достижения вышеупомянутой цели согласно второму изобретению представлен способ обработки резанием тонкостенного элемента, имеющего по меньшей мере одну из наружной круглой поверхности и внутренней круглой поверхности относительно центральной оси, и также имеющего фланец, протяженный наружу или внутрь в радиальном направлении от наружной круглой поверхности или внутренней круглой поверхности, причем фланец имеет первую боковую поверхность, которая обращена в одну сторону по направлению, параллельному центральной оси, и вторую боковую поверхность, которая обращена в другую сторону по направлению, параллельному центральной оси, в пределах предварительно заданного участка в радиальном направлении, причем способ включает стадии, в которых:

(A) приготавливают элемент, имеющий большой припуск для получения фланца;

(B) проводят обработку резанием первой боковой поверхности на желательное расстояние в пределах предварительно заданного участка подачей режущего инструмента относительно элемента на желательное расстояние снаружи в радиальном направлении внутрь в радиальном направлении или изнутри в радиальном направлении наружу в радиальном направлении, в то же время вращая элемент вокруг центральной оси;

(C) проводят обработку резанием второй боковой стороны на желательное расстояние в пределах предварительно заданного участка подачей режущего инструмента относительно элемента на желательное расстояние снаружи в радиальном направлении внутрь в радиальном направлении или изнутри в радиальном направлении наружу в радиальном направлении, в то же время вращая элемент вокруг центральной оси; и

(D) проводят чистовую обработку первой боковой поверхности и второй боковой поверхности в пределах предварительно заданных участков фланца попеременным повторением стадий (B) и (C),

причем стадию (D) выполняют в порядке следования стадии (B) и стадии (C), или в порядке следования стадии (C) и стадии (B), после стадии (A).

В вышеописанном способе обработки резанием согласно настоящему изобретению, поскольку стадии (B) и (C) попеременно повторяют таким образом, что на стадии (B) первую боковую поверхность протачивают на желательное расстояние в пределах предварительно заданного участка подачей режущего инструмента относительно элемента на желательное расстояние снаружи в радиальном направлении внутрь в радиальном направлении или изнутри в радиальном направлении наружу в радиальном направлении, в то же время вращая элемент вокруг центральной оси, и на стадии (C) вторую боковую поверхность протачивают на желательное расстояние в пределах предварительно заданного участка подачей режущего инструмента относительно элемента на желательное расстояние снаружи в радиальном направлении внутрь в радиальном направлении или изнутри в радиальном направлении наружу в радиальном направлении, в то же время вращая элемент вокруг центральной оси, усилие резания может сдерживаться остающимся большим припуском. То есть усилие резания при выполнении стадии (B) сдерживается большим припуском, остающимся на стороне второй боковой поверхности, и усилие резания при выполнении стадии (C) сдерживается большим припуском, остающимся на стороне первой боковой поверхности. Таким образом, можно проводить обработку резанием тонкостенного элемента без использования держателя для предотвращения вибрационного дребезжания и без возникновения вибрационного дребезжания.

Согласно предпочтительному варианту осуществления второго изобретения, тонкостенный элемент представляет собой тело вращения. Соответственно этому можно изготавливать хорошо сбалансированное тело вращения.

Способ обработки резанием согласно первому изобретению или второму изобретению может быть исполнен с использованием первого способа регулирования направления инструмента.

В первом способе регулирования направления инструмента в первом изобретении или втором изобретении лезвие режущего инструмента имеет главную заднюю поверхность, которая обращена в сторону направления подачи режущего инструмента, и вспомогательную заднюю поверхность, которая обращена в сторону подвергаемой резанию поверхности элемента,

и стадии (B) и (C) выполняют в состоянии, где направление поверхности на стороне подачи регулируют по направлению, слегка наклоненному относительно направления подачи режущего инструмента к стороне обрабатываемой резанием поверхности.

В дополнение первый способ регулирования направления инструмента предпочтительно исполняют в области постоянной нормали. Область постоянной нормали в первом изобретении представляет собой область, где направление нормали к внутренней круглой поверхности или наружной круглой поверхности не меняется согласно осевому местоположению (положению в направлении центральной оси), и во втором изобретении область, где направление нормали к первой боковой поверхности или второй боковой поверхности не меняется согласно радиальному местоположению (положению в радиальном направлении относительно центральной оси).

Поскольку стружки, возникающие при обработке резанием, выходят в направлении, противоположном направлению, к которому обращена поверхность на стороне подачи, в первом способе регулирования направления инструмента, если главная задняя поверхность слегка наклонена в сторону обрабатываемой резанием поверхности, направление, в котором выходят стружки, наклонено к противоположной стороне в сторону обрабатываемой резанием поверхности в соответствующей степени. Поэтому может быть предотвращено столкновение стружек с обрабатываемой резанием поверхностью, чтобы избежать деформации тонкостенного элемента вследствие столкновения со стружками. Кроме того, гладкость обработки резанием можно поддерживать путем малого наклона поверхности на стороне подачи к стороне обрабатываемой резанием поверхности.

Способ обработки резанием согласно первому изобретению может быть также исполнен вторым способом регулирования направления инструмента.

Второй способ регулирования направления инструмента в первом изобретении предпочтительно исполняют при проведении обработки резанием внутренней круглой поверхности или наружной круглой поверхности в области с вариацией нормали, где направление нормали к внутренней круглой поверхности или наружной круглой поверхности варьирует согласно осевому местоположению.

То есть во втором способе регулирования направления инструмента в первом изобретении лезвие режущего инструмента имеет главную заднюю поверхность, которая обращена в сторону направления подачи режущего инструмента, и стадию (B) или (C) выполняют, в то же время регулируя направление режущего инструмента так, что в области переменной нормали, где направление нормали к внутренней круглой поверхности или наружной круглой поверхности варьируется согласно осевому местоположению, главный угол в плане изменяется в диапазоне от 80 градусов или более до 100 градусов или менее.

Таким образом, даже в случае обработки резанием внутренней круглой поверхности или наружной круглой поверхности в области переменной нормали внутренняя круглая поверхность или наружная круглая поверхность может быть обработана резанием за один проход без смены режущего инструмента, в отличие от прототипа, как описано ниже.

Согласно прототипу, в случае, где главный угол в плане, который главная задняя поверхность составляет с обрабатываемой резанием поверхностью элемента, варьируется согласно осевому местоположению, для каждого участка обработки резанием в направлении центральной оси, лезвие, которое установлено на режущем инструменте, меняли на лезвие, подходящее для этого участка. Кроме того, в прототипе, поскольку в каждом осевом местоположении главная задняя поверхность лезвия не составляла угол в диапазоне от 80 градусов или более до 100 градусов или менее с обрабатываемой резанием поверхностью элемента, возрастало действующее на элемент усилие резания.

В отличие от этого во втором способе регулирования направления инструмента в первом изобретении, поскольку во время обработки резанием внутренней круглой поверхности или наружной круглой поверхности направление режущего инструмента регулируют так, что главный угол в плане будет представлять собой угол в диапазоне от 80 градусов или более до 100 градусов или менее, весь обрабатываемый резанием участок может быть проточен одним лезвием без замены лезвия для каждого обрабатываемого резанием участка в направлении центральной оси.

Более того, во втором способе регулирования направления инструмента в первом изобретении, поскольку во время обработки резанием внутренней круглой поверхности или наружной круглой поверхности главный угол в плане можно поддерживать в диапазоне от 80 градусов или более до 100 градусов или менее, усилие резания, воздействующее на элемент, может быть уменьшено до более низкого уровня. Соответственно этому на стадии (B) или (C) можно увеличить глубину резания с более глубоким внедрением лезвия в элемент, благодаря чему внутреннюю круглую поверхность или наружную круглую поверхность можно проточить за один проход без выполнения получистовой обработки резанием (то есть получистовой токарной обработки).

Способ обработки резанием согласно второму изобретению также может быть исполнен вторым способом регулирования направления инструмента.

Второй способ регулирования направления инструмента во втором изобретении предпочтительно исполняют при обработке резанием первой боковой поверхности или второй боковой поверхности в области переменной нормали, где направление нормали к первой боковой поверхности или второй боковой поверхности варьируется согласно радиальному местоположению.

То есть во втором способе регулирования направления инструмента во втором изобретении лезвие режущего инструмента имеет главную заднюю поверхность, которая обращена в сторону направления подачи режущего инструмента, и стадию (B) или (C) выполняют, в то же время регулируя направление режущего инструмента так, что в области вариации нормали угол в плане будет представлять собой угол в диапазоне от 80 градусов или более до 100 градусов или менее.

Таким образом, даже в случае обработки резанием первой боковой поверхности или второй боковой поверхности в области вариации нормали первая боковая поверхность или вторая боковая поверхность может быть обработана резанием за один проход без смены режущего инструмента, в отличие от прототипа, как описано ниже.

Согласно прототипу, в случае, где угол в плане варьируется соответственно радиальному местоположению, для каждого участка обработки резанием в радиальном направлении лезвие, которое установлено на режущем инструменте, меняли на лезвие, подходящее для этого участка. Кроме того, в прототипе возрастало действующее на элемент усилие резания, поскольку в каждом радиальном местоположении главная задняя поверхность лезвия не составляла угол с обрабатываемой резанием поверхностью элемента в диапазоне от 80 градусов или более до 100 градусов или менее.

В отличие от этого во втором способе регулирования направления инструмента во втором изобретении, поскольку во время обработки резанием первой боковой поверхности или второй боковой поверхности направление режущего инструмента регулируют так, что главный угол в плане будет представлять собой угол в диапазоне от 80 градусов или более до 100 градусов или менее, весь обрабатываемый резанием участок может быть проточен одним лезвием без замены лезвия для каждого обрабатываемого резанием участка в радиальном направлении.

Более того, во втором способе регулирования направления инструмента во втором изобретении, поскольку во время обработки резанием первой боковой поверхности или второй боковой поверхности главный угол в плане можно поддерживать в диапазоне от 80 градусов или более до 100 градусов или менее, усилие резания, воздействующее на элемент, может быть уменьшено до более низкого уровня. Соответственно этому на стадии (B) или (C) можно увеличить глубину резания с более глубоким внедрением лезвия в элемент, благодаря чему первую боковую поверхность или вторую боковую поверхность можно проточить за один проход без выполнения получистовой обработки резанием.

В соответствии с вышеописанными способами обработки резанием согласно настоящему изобретению можно выполнить обработку резанием тонкостенного элемента без использования держателя для предотвращения вибрационного дребезжания и без возникновения вибрационного дребезжания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

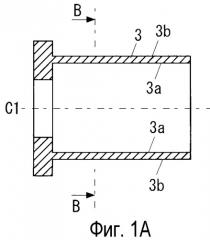

Фиг.1A представляет вид поперечного разреза тонкостенного элемента, который изготовлен способом обработки резанием в соответствии с первым вариантом осуществления настоящего изобретения.

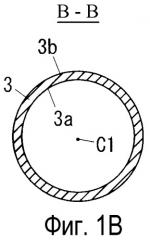

Фиг.1B представляет вид поперечного сечения, проведенного вдоль линии B-B на фиг.1A.

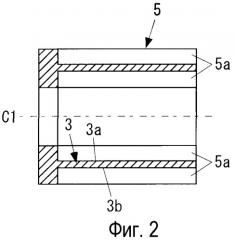

Фиг.2 иллюстрирует заготовку, имеющую большой припуск, достаточный для получения тонкостенного элемента.

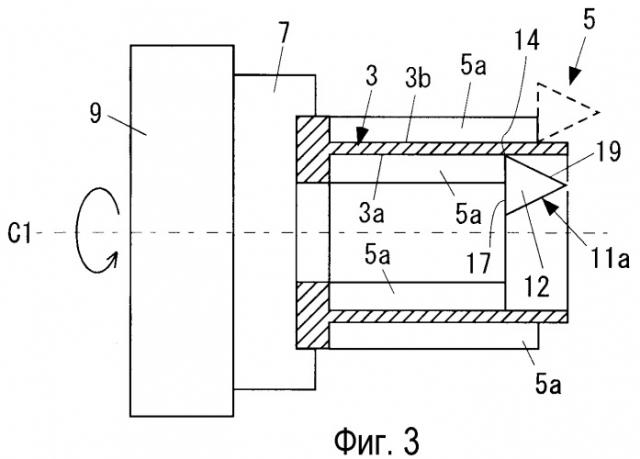

Фиг.3 представляет диаграмму, разъясняющую способ обработки резанием согласно первому варианту осуществления настоящего изобретения.

Фиг.4 иллюстрирует порядок обработки резанием в первом варианте осуществления настоящего изобретения.

Фиг.5 представляет блок-схему, иллюстрирующую способ обработки резанием тонкостенного элемента согласно первому варианту осуществления настоящего изобретения.

Фиг.6A представляет диаграмму первого варианта осуществления настоящего изобретения, описывающую направление лезвия режущего инструмента согласно первому способу регулирования направления инструмента.

Фиг.6B представляет диаграмму, иллюстрирующую прототипный пример, соответствующий фиг.6A.

Фиг.7A представляет диаграмму первого варианта осуществления настоящего изобретения, описывающую направление лезвия режущего инструмента согласно второму способу регулирования направления инструмента.

Фиг.7B представляет диаграмму, иллюстрирующую прототипный пример, соответствующий фиг.7A.

Фиг.8A представляет диаграмму, иллюстрирующую случай, где цилиндрическую поверхность подвергали получистовой обработке резанием.

Фиг.8B представляет диаграмму, иллюстрирующую случай, где поверхность круглой пластины подвергали получистовой обработке резанием.

Фиг.9 иллюстрирует пример 1 способа обработки резанием согласно первому варианту осуществления настоящего изобретения.

Фиг.10 иллюстрирует пример 2 способа обработки резанием согласно первому варианту осуществления настоящего изобретения.

Фиг.11A представляет вид в поперечном разрезе, иллюстрирующий пример компоновки тонкостенного элемента, который изготовлен способом обработки резанием согласно второму варианту осуществления настоящего изобретения.

Фиг.11B представляет вид в поперечном сечении, проведенном по линии B-B на фиг.11A.

Фиг.12 представляет диаграмму, разъясняющую способ обработки резанием согласно второму варианту осуществления настоящего изобретения.

Фиг.13 иллюстрирует порядок обработки резанием во втором варианте осуществления настоящего изобретения.

Фиг.14 представляет блок-схему, иллюстрирующую способ обработки резанием тонкостенного элемента согласно второму варианту осуществления настоящего изобретения.

Фиг.15 представляет диаграмму, разъясняющую способ обработки резанием тонкостенного элемента, имеющего внутренний фланец, к которому применим второй вариант осуществления настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ИСПОЛНЕНИЯ

Наилучшие варианты исполнения для реализации настоящего изобретения описаны с привлечением чертежей. В дополнение детали, общие в соответствующих чертежах, обозначены одинаковыми кодовыми номерами позиций, и повторное описание опущено.

Первый вариант исполнения

Фиг.1A представляет вид в поперечном разрезе тонкостенного элемента 3 (то есть обрабатываемой детали), который изготовлен способом обработки резанием в соответствии с первым вариантом осуществления настоящего изобретения, и фиг.1B представляет вид в поперечном сечении, проведенном по линии B-B на фиг.1A.

В этом примере тонкостенный элемент 3 представляет собой элемент, который устанавливают на вращающемся механизме, таком как реактивный двигатель, газовая турбина или компрессор наддува, и приводят в действие с вращением вокруг центральной оси C1 вращающегося механизма. Например, тонкостенный элемент 3 может представлять собой сам вращающийся вал вращающегося механизма, или может также представлять собой элемент, который смонтирован на вращающемся валу и закреплен на нем.

Как показано на фиг.1A и 1B, тонкостенный элемент 3 имеет внутреннюю круглую поверхность 3a и наружную круглую поверхность 3b в пределах предварительно заданного участка в направлении, параллельном его центральной оси C1. Выражение «тонкостенный» в тонкостенном элементе 3 означает, что толщина между внутренней круглой поверхностью 3a и наружной круглой поверхностью 3b является малой, и что толщина является меньшей чем 0,5% двойного расстояния (диаметра) от центральной оси C1 до наружной круглой поверхности 3b.

Фиг.2-4 представляют диаграммы, разъясняющие способ обработки резанием тонкостенного элемента 3 согласно первому варианту осуществления настоящего изобретения, и фиг.5 представляет блок-схему, иллюстрирующую способ обработки резанием тонкостенного элемента 3 согласно первому варианту осуществления настоящего изобретения. Описание будет приведено с привлечением этих чертежей.

Стадия S1 представляет собой процесс приготовления элемента, и на этой стадии, как показано на фиг.2, приготавливают элемент 5, имеющий достаточно большой припуск 5a (то есть срезаемую часть или поле резания), для получения тонкостенного элемента 3. Элемент 5 представляет собой элемент, который уже подвергали грубой обработке резанием, но не подвергали получистовому резанию (получистовой обработке резанием). В дополнение достаточно большой припуск 5a означает, что толщина большого припуска 5a для получения тонкостенного элемента 3 является достаточной, и выражение «достаточный» означает, что он имеет жесткость в такой мере, чтобы во время обработки резанием в элементе 5 не происходили вибрационное дребезжание или деформация. Выражение «получистовое резание (получистовая обработка резанием)» означает обработку резанием, которая делает припуск, остающийся для чистовой токарной обработки, равным или меньшим чем 2,5 мм, или равным или меньшим чем 50% от толщины целевой срезаемой части.

Стадия S2 представляет собой процесс крепления элемента, и на этой стадии элемент 5, приготовленный на стадии S1, закрепляют на вращающейся планшайбе 9 с помощью монтажного инструмента 7 (смотрите фиг.3).

Стадия S3 представляет собой процесс частичной обработки резанием внутренней поверхности, и на этой стадии внутреннюю круглую поверхность 3a подвергают обработке резанием на желательное расстояние в пределах предварительно заданного участка путем подачи режущего инструмента, имеющего лезвие 11a, относительно элемента 5 на желательное расстояние от стороны одного конца до стороны другого конца центральной оси C1 (в примере из фиг.3, в направлении, параллельном центральной оси C1), в то же время вращая элемент 5 вокруг центральной оси C1 тонкостенного элемента 3.

Более конкретно, как показано на фиг.3, элемент 5 вращают вокруг центральной оси C1 тонкостенного элемента 3 путем вращения вращающейся планшайбы 9, и также положение резания режущим инструментом в радиальном направлении (в направлении, перпендикулярном центральной оси C1) тонкостенного элемента 3 согласуют с положением внутренней круглой поверхности 3a. В этом состоянии режущий инструмент подают на короткое расстояние в направлении, параллельном центральной оси C1, от стороны одного конца (правой стороны на фиг.3) элемента 5 в сторону другого конца.

Этим путем внутренняя круглая поверхность 3a может быть подвергнута чистовой обработке в пределах участка на этой дистанции. В дополнение в способе обработки резанием согласно настоящему изобретению центральная ось представляет собой ось, которая становится центром вращения элемента 5 при обработке резанием, и радиальное направление представляет собой направление радиуса, проведенного из центра вращения элемента 5 при обработке резанием. Кроме того, в этом примере желательное расстояние в пределах предварительно заданного участка означает короткое расстояние в диапазоне от одной пятой до одной десятой части осевой длины предварительно заданного участка.

Стадия S4 представляет собой процесс частичного резания наружной поверхности, и на этой стадии наружную круглую поверхность 3b подвергают обработке резанием на желательное расстояние в пределах предварительно заданного участка подачей режущего инструмента относительно элемента 5 на желательное расстояние от стороны одного конца до стороны другого конца центральной оси C1 (в примере фиг.3, в направлении, параллельном центральной оси C1), в то же время вращая элемент 5 вокруг центральной оси C1.

Более конкретно, элемент 5 вращают вокруг центральной оси C1 тонкостенного элемента 3 путем вращения вращающейся планшайбы 9, и также положение резания согласно режущему инструменту в радиальном направлении тонкостенного элемента 3 согласуют с положением наружной круглой поверхности 3b. В этом состоянии режущий инструмент подают на короткое расстояние в направлении, параллельном центральной оси C1, от стороны одного конца (правой стороны на фиг.3) тонкостенного элемента 3 в сторону другого конца. Этим путем наружная круглая поверхность 3b может быть подвергнута чистовой обработке в пределах участка на этой дистанции. Кроме того, в этом примере желательное расстояние в пределах предварительно заданного участка означает короткое расстояние в диапазоне от одной пятой до одной десятой части осевой длины предварительно заданного участка.

На стадии S5, в случае, где вся внутренняя круглая поверхность 3a и наружная круглая поверхность 3b не завершена в пределах вышеописанного предварительно заданного участка, процесс возвращают к стадии S3, и стадию S3 и стадию S4 выполняют опять. Таким образом, попеременным повторением стадии S3 и стадии S4 в отношении элемента 5, который не подвергнут получистовому резанию (получистовой обработке резанием), постепенно проводят чистовую обработку внутренней круглой поверхности 3a и наружной круглой поверхности 3b. В дополнение, из стадии S3 и стадии S4, процесс также может быть начат со стадии S3 или может быть также начат со стадии S4.

Описанную с привлечением фиг.4 обработку резанием выполняют в порядке номеров, указанных в скобках на чертеже. То есть внутреннюю круглую поверхность 3a и наружную круглую поверхность 3b попеременно формируют постепенно частями в порядке, указанном номерами (1), (2), (3), …, (14) и (15). Этим путем внутреннюю круглую поверхность 3a и наружную круглую поверхность 3b подвергают чистовой обработке в пределах предварительно заданного участка проведением чистовой токарной обработки на стадиях S3 и S4 без выполнения получистового резания (получистовой обработки резанием).

Предпочтительно, как показано соответствующими большими припусками (1)-(15) на фиг.4, на каждой стадии S3 (процесс частичной обработки резанием внутренней поверхности) режущий инструмент подают в направлении, параллельном центральной оси C1, вплоть до положения, которое в осевом направлении в пределах желательного расстояния проникает вглубь несформированной области на стороне наружной круглой поверхности 3b, и на каждой стадии S4 (процесс частичной обработки резанием наружной поверхности) режущий инструмент подают в направлении, параллельном центральной оси C1, вплоть до положения, которое в осевом направлении в пределах желательного расстояния проникает вглубь несформированной области на стороне внутренней круглой поверхности 3a.

То есть глубину резания от одного конца (правого конца в чертеже) элемента 5 настраивают так, что в момент времени, когда стадия S3 завершается, глубина резания на стороне внутренней круглой поверхности 3a становится большей, и в момент времени, когда завершается стадия S4, становится большей глубина резания на стороне наружной круглой поверхности 3b. Таким образом, при обработке резанием на стороне внутренней круглой поверхности 3a или на стороне наружной круглой поверхности 3b можно сдерживать усилие резания большим припуском 5a на стороне, противоположной стороне резания, в пределах более длинного участка, чем в направлении подачи режущего инструмента. То есть даже если толщина стенки между внутренней круглой поверхностью 3a и наружной круглой поверхностью 3b мала, можно сдерживать усилие резания большим припуском 5a. В дополнение в первом варианте исполнения направление подачи представляет собой направление, которое перпендикулярно направлению вращения элемента 5 и имеет компонент направления, параллельный центральной оси, и представляет собой направление перемещения режущего инструмента вдоль обрабатываемой резанием поверхности (например, внутренней круглой поверхности 3a) элемента 5.

Кроме того, в вышеописанном способе обработки резанием (то есть способе токарной обработки), как показано на фиг.3, 6A или 7А, лезвие 11a режущего инструмента (резца) имеет главную заднюю поверхность 17 (в этом примере плоскую поверхность), которая обращена в сторону направления подачи инструмента, и вспомогательную заднюю поверхность 19 (в этом примере плоскую поверхность), которая обращена в сторону обрабатываемой резанием поверхности (прорезаемой поверхности) элемента 5.

Угол, который главная задняя поверхность 17 составляет с вспомогательной поверхностью 19 (то есть угол при вершине инструмента), представляет собой острый угол. В дополнение главная задняя поверхность 17 и вспомогательная задняя поверхность 19 проходят в направлении, перпендикулярном плоскости бумаги, например, на фиг.3, 6A или 7A (направление, перпендикулярное центральной оси C1).

Кроме того, на фиг.3, 6A или 7A кодовым номером позиции 12 обозначена передняя поверхность лезвия 11a и кодовым номером позиции 14 обозначена вершина резца, которая расположена в месте, где пересекаются между собой сторона, приходящая в контакт с передней поверхностью 12 в главной задней поверхности 17, и сторона, приходящая в контакт с передней поверхностью 12 во вспомогательной поверхности 19. Вершина 14 резца примыкает к обрабатываемой резанием поверхности (то есть внутренней круглой поверхности или наружной круглой поверхности) элемента 5 во время обработки резанием элемента 5.

В случае применения такого лезвия 11a предпочтительным является исполнение способа обработки резанием согласно первому варианту исполнения с использованием первого или второго способа регулирования направления инструмента, который описан ниже.

Первый способ регулирования направления инструмента

Первый способ регулирования направления инструмента предпочтительно исполняют при обработке резанием внутренней круглой поверхности 3a в области постоянной нормали, где нормаль к внутренней круглой поверхности 3a постоянна (нуль или иное значение) независимо от положения в направлении центральной оси (в осевом положении). Подобным образом первый способ регулирования направления инструмента предпочтительно исполняют при обработке резанием наружной круглой поверхности 3b в области постоянной нормали, где нормаль к наружной круглой поверхности 3b постоянна независимо от осевого положения. Первый способ регулирования направления инструмента представляет собой следующее.

Как показано на фиг.6A, направление (нор