Способ цементации стальных деталей электроэрозионным легированием

Иллюстрации

Показать всеИзобретение относится к электрофизическим и электрохимическим способам обработки, в частности к электроэрозионному легированию. При цементации стальных деталей используют в качестве анода графитовый электрод, а в качестве катода - стальную деталь. После цементации выполняют последующее электроэрозионное легирование полученной поверхности детали углеродом, при этом последующее электроэрозионное легирование поверхности детали выполняют поэтапно тем же графитовым электродом, что и цементацию. На каждом последующем этапе снижают энергию разряда режима электроэрозионного легирования. Обеспечивается снижение шероховатости поверхности стальных деталей с сохранением качества поверхностного слоя. 3 з.п. ф-лы, 3 табл., 6 ил.

Реферат

Изобретение относится к электрофизическим и электрохимическим способам обработки, в частности к электроэрозионному легированию.

Известен способ электроэрозионного легирования (ЭЭЛ) металлической поверхности - процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. с.46].

В способе используют в качестве анода графитовый электрод, а в качестве катода - детали из металла. Способ имеет ряд специфических особенностей, одной из которых является то, что процесс легирования может происходить без перенесения материала анода на поверхность катода и не образовывать прирост материала. Таким образом, происходит диффузионное насыщение поверхности детали составными элементами (элементом) анода, например, при ЭЭЛ графитовым электродом.

Метод ЭЭЛ графитовым электродом основан на процессе диффузии (насыщение поверхностного слоя детали углеродом) и имеет определенное сходство с разновидностью химико-термической обработки - цементацией.

В сравнении с цементацией ЭЭЛ графитовым электродом не только имеет все преимущества сравниваемого метода, то есть укрепление поверхности детали осуществляется с сохранением свойств начального материала детали без ее искривления, но и малогабаритные установки для осуществления способа позволяют выполнять укрепление на любом имеющемся оборудовании. Производительность процесса при этом составляет 1-5 мин/см2.

При ЭЭЛ графитовым электродом укрепление поверхности детали происходит за счет диффузионно-закалочных процессов, заключающихся в локальном насыщении ее углеродом при достаточно высокой температуре (до 10000°С) с последующим быстрым охлаждением до практически комнатной температуры самой детали.

ЭЭЛ графитовым электродом можно выделить в отдельное направление, что позволяет формировать на деталях машин поверхностные слои повышенной износостойкости без изменения начального размера детали.

Наиболее близким к заявляемому изобретению является способ цементации стальных деталей электроэрозионным легированием (ЭЦ) графитовым электродом, включающий использование в качестве анода графитового электрода и в качестве катода - стальной детали, при этом в качестве катода используют деталь из низкоуглеродной легированной стали аустенитного класса, легирование осуществляют с производительностью 1,0-5,0 мин/см2 и энергией разряда 0,036-6,8 Дж и формируют легированные поверхностные слои толщиной от 4-5 до 320-350 мкм [RU №2337796, В23Н 9/00, 2008].

Способ имеет ряд достоинств, основными из которых являются:

- достижение 100% сплошности укрепления поверхностного слоя;

- повышение твердости поверхностного слоя детали за счет диффузионно-закалочных процессов;

- возможность осуществления легирования в точно отмеченных местах без необходимости одновременной защиты другой поверхности детали;

- отсутствие объемного нагрева детали, а, следовательно, поводок и искривлений;

- простота применения технологии;

- гибкая привязка к имеющемуся оборудованию;

- процесс укрепления не требует специальной подготовки и высокой квалификации рабочего.

При цементации стальных деталей электроэрозионным легированием толщина упрочненного слоя зависит от энергии разряда и времени легирования (производительности процесса). С увеличением энергии разряда и времени легирования толщина упрочненного слоя увеличивается. Однако при этом возрастает и шероховатость поверхности. Так, при ЭЭЛ углеродом среднеуглеродистой легированной стали 40Х (Ra=0,5 мкм) с производительностью 5 мин/см2 при энергии разряда 6,8 Дж толщина слоя повышенной твердости составляет более 1,15 мм. Шероховатость поверхности при этом соответствует Ra=11,7-14,0 мкм.

Для снижения шероховатости поверхности после электроэрозионного легирования графитовым электродом применяют, как правило, методы поверхностно-пластического деформирования (ППД).

Среди методов ППД особого внимания заслуживают: обкатывание шариком и ультразвуковое упрочнение - метод безабразивной ультразвуковой финишной обработки (БУФО).

Применение методов ППД не всегда приводит к желаемым результатам. Так, при обкатке шариком, незначительное превышение (на 10%) необходимого удельного усилия обкатки обуславливает возникновение в поверхностном слое, предварительно подвергнутом ЭЭЛ углеродом, микротрещин. На фиг.1 показана структура и микротвердость стали 40Х на поверхности (а) и по глубине слоя (б) после ЭЭЛ (графитом ЭГ-4) + ППД (обкатка шариком Ø10 мм с максимальным удельным усилием Р=1650 Н). [Тарельник В.Б., Марцинковский B.C., Антошевский Б. Повышение качества подшипников скольжения: Монография. - Сумы: Издательство «МакДен», с.2006. - 160]. Микротрещины, являясь концентраторами напряжений, могут привести к разрушению деталей, особенно тех, которые в процессе работы подвергаются знакопеременным нагрузкам.

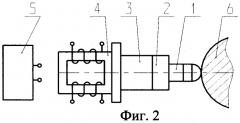

В последнее время, с целью снижения шероховатости поверхности, применяют метод БУФО, например, на ультразвуковой установке с деформирующим инструментом в виде полусферы, схематическое изображение которой представлено на фиг.2, включающей деформирующий инструмент 1; концентратор УЗК 2; волновод 3; преобразователь УЗК 4; генератор 5; обрабатываемую деталь 6.

Несмотря на то, что последующая обработка БУФО значительно снижает шероховатость поверхности, для многих деталей машин это является недостаточным.

Применение после ЭЦ шлифовки не представляется возможным, так как в данном случае удаляется как минимум 50-100 мкм поверхностного слоя, причем слоя с наибольшей твердостью.

Из уровня техники известно упоминание о том, что для снижения шероховатости. поверхности покрытия, нанесенного методом ЭЭЛ, достаточно в качестве заключительной операции после легирования соответствующим материалом провести «мягкое» легирование графитом. [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с.46]. Однако «мягкое» легирования графитом - процесс довольно длительный, и, кроме того, в источнике конкретно не указано, на каких режимах «мягкое» легирование графитом может оказаться эффективным.

В основу изобретения поставлена задача снижения шероховатости поверхности стальных деталей с сохранением качества поверхностного слоя (отсутствие микротрещин, наличие слоя повышенной твердости, 100% сплошность и тому подобное) и, как результат, расширение области их применения.

Поставленную задачу решают тем, что в способе цементации стальных деталей электроэрозионным легированием, при котором используют в качестве анода графитовый электрод, а в качестве катода - стальную деталь и после цементации выполняют последующее электроэрозионное легирование полученной поверхности детали углеродом, согласно изобретению последующее электроэрозионное легирование поверхности детали выполняют тем же графитовым электродом, что и цементацию, но поэтапно, при этом на каждом последующем этапе снижают энергию разряда режима электроэрозионного легирования.

На каждом последующем этапе выполняют электроэрозионное легирование графитовым электродом в режиме с такой энергией разряда, при которой формируют поверхность с шероховатостью в 2-3 раза ниже, чем на предыдущем этапе, в сравнении с шероховатостью поверхности детали из нелегированного материала до цементации.

Электроэрозионное легирование графитовым электродом могут осуществлять за один проход для снижения величины шероховатости в 2 раза, при этом за один проход осуществляют электроэрозионное легирование графитовым электродом всей заданной площади поверхности детали с производительностью, соответствующей используемой энергии разряда.

Электроэрозионное легирование графитовым электродом могут осуществлять за два прохода для снижения величины шероховатости в 3 раза, при этом за один проход осуществляют электроэрозионное легирование графитовым электродом всей заданной площади поверхности детали с производительностью, соответствующей используемой энергии разряда.

В этом случае образуется не слой графита, а некоторый диффузионный слой, причем происходят выбросы металла катода (детали) в местах приложения импульсов, то есть распиловка наиболее выступающих частей поверхности. В результате. происходит приглаживание гребешков и, следовательно, снижается шероховатость [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с.46].

Изобретение поясняется иллюстративным материалом.

На фиг.1 представлена структура и микротвердость стали 40Х на поверхности (а) и по глубине слоя (б) после ЭЭЛ (графитом ЭГ-4) + ППД (обкатка шариком Ø10 мм с максимальным удельным усилием Р=1650 Н).

На фиг.2 показана схема ультразвуковой установки с деформирующим инструментом в виде полусферы: 1 - деформирующий инструмент; 2 - концентратор ультразвукового контроля (УЗК); 3 - волновод; 4 - преобразователь УЗК; 5 - генератор; 6 - обрабатываемая деталь.

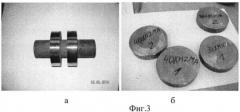

На фиг.3 изображены стальные образцы для исследования результатов ЭЦ.

На фиг.4 представлен процесс ЭЦ с использованием токарного станка.

На фиг.5 представлено распределение микротвердости по глубине слоя при ЭЭЛ стали 38ХМЮА углеродом (Wp=0,9 Дж).

На фиг.6 показано распределение микротвердости по глубине слоя при ЭЭЛ стали 40ХН2МЮА углеродом (Wp=0,9 Дж).

Способ поясняется конкретным примером осуществления.

Ниже приведена методика и результаты проведенных исследований.

ЭЦ выполнялась на переносных установках ЭЭЛ с ручным вибратором, обеспечивающих энергию разряда в диапазоне 0,1…0,68 Дж («ЭИЛ - 8А», «Элитрон - 22А») и установках электроэрозионного легирования большей мощности («Элитрон - 52А» и «ЭИЛ - 9») с энергией разряда до 6,8 Дж.

Процесс ЭЦ проводился в автоматическом режиме с помощью специального приспособления на различных режимах в диапазоне энергий разряда (Wp) от 0,1 до 6,8 Дж.

Производительность процесса ЭЦ, в зависимости от режима легирования представлена в таблице 1.

| Таблица 1 | |||||||

| Производительность процесса ЭЦ в зависимости от режима легирования | |||||||

| Энергия разряда (Wp), Дж | 0,1 | 0,31 | 0,53 | 0,9 | 2,83 | 3,4 | 6,8 |

| Производительность ЭЦ, м/см2 | 2,0 | 1,0 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 |

Для исследований использовали специальные образцы, изготовленные из сталей 38ХМЮА и 40ХН2МА в виде катушки, состоящей из двух дисков, диаметром 50 мм и шириной 10 мм, соединенных между собой проставкой диаметром 15 мм и имеющей два технологических участка такого же диаметра (фиг.3а). Поверхности дисков перед ЭЦ шлифовались до Ra=0,5 мкм. Образцы закреплялись в патроне токарного станка, после чего производилась ЭЦ, обработка БУФО и поэтапное снижение шероховатости легированием графитовым электродом (фиг.4). На всех этапах обработки измерялась шероховатость поверхности на приборе профилограф - профилометр мод. 201 завода «Калибр». Дальше образцы разрезались на отдельные диски (диаметром 50 мм и шириной 10 мм) (фиг.3б). Из дисков, в свою очередь, вырезались отдельные сегменты, из которых изготавливались шлифы для металлографических и дюрометрических исследований. После изготовления шлифы исследовали на оптическом микроскопе «Неофот-2», где проводилась оценка качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния. Одновременно проводился дюрометрический анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н.

При ЭЦ деталей использовались графитовые электроды марок ЭГ-2, ЭГ-3, ЭГ-4 ОСТ 229-83 и др.

Процесс ЭЦ проводили с производительностью 5 мин/см2.

При ЭЦ с производительностью 5 мин/см2 круглых образцов из сталей 38ХМЮА и 40ХН2МЮА на установке «Элитрон - 22А», с использованием 6-го режима (Wp=0,53 Дж) шероховатость поверхности (Ra) повышается с 0,5 до 1,4-1,7 мкм. Окончательная обработка БУФО снижает шероховатость поверхности до Ra=0,6 мкм.

Толщина упрочненного слоя в этом случае не превышает 35 мкм, а микротвердость, соответственно 950 и 800 HV.

С увеличением режима ЭЦ до Wp=0,9 Дж, с использованием установки «Элитрон - 52А» глубина упрочненного слоя увеличивается до 150-170 мкм (фиг.5 и 6). Микротвердость на поверхности составляет, соответственно, для сталей 38ХМЮА и 40ХН2МЮА 1350 и 760 HV. По мере углубления микротвердость снижается и плавно переходит в твердость основы, соответственно, для сталей 38ХМЮА и 40ХН2МЮА 225 и 260 HV. С увеличением режима ЭЦ-шероховатость поверхности, в свою очередь увеличивается до Ra=1,6-2,0 мкм. Последующая обработка БУФО снижает шероховатость поверхности до Ra=0,8-0,9 мкм, что является недостаточным для многих деталей машин. Дальнейшее увеличение толщины слоя повышенной твердости сопровождается формированием еще большей шероховатости поверхности.

Результаты исследований параметров качества поверхностного слоя (общей толщины слоя повышенной твердости; максимальной микротвердости на поверхности, HV; шероховатости после ЭЦ и БУФО) сталей 38ХМЮА и 40ХН2МЮА сведены в таблице 2.

| Таблица 2 | |||||

| Результаты исследования стальных образцов после ЭЦ и БУФО | |||||

| Марка стали | Энергия разряда, Wp, Дж | Общая глубина слоя, мкм | Максимальная микротвердость на поверхности, HV | Шероховатость, Ra, мкм | |

| после ЭЦ | после БУФО | ||||

| 38ХМЮА | 0,1 | 10 | 900 | 0,8-0,9 | 0,2 |

| 0,31 | 20 | 900 | 0,9-1,0 | 0,3 | |

| 0,53 | 35 | 950 | 1,4-1,7 | 0,6 | |

| 0,9 | 170 | 1350 | 1,6-2,0 | 0,8 | |

| 2,83 | 215 | 980 | 5,7-6,9 | 1,5 | |

| 3,4 | 230 | 960 | 8,3-8,5 | 2,3 | |

| 6,8 | 370 | 1010 | 11,9-14,0 | 3,2 | |

| 40ХН2МЮА | 0,1 | 10 | 900 | 0,8-0,9 | 0,2 |

| 0,31 | 20 | 900 | 0,9-1,0 | 0,3 | |

| 0,53 | 37 | 800 | 1,4-1,7 | 0,6 | |

| 0,9 | 163 | 760 | 1,7-2,0 | 0,9 | |

| 2,83 | 245 | 1002 | 5,7-6,7 | 1,5 | |

| 3,4 | 262 | 1006 | 8,6-8,9 | 2,3 | |

| 6,8 | 380 | 1070 | 11,9-14.1 | 3,2 |

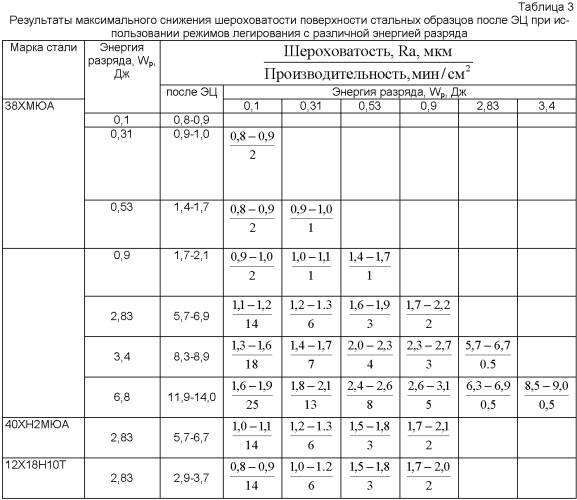

В таблице 3 представлены результаты максимального снижения величины шероховатости образцов после ЭЦ при использовании режимов легирования с различной энергией разряда. Так, например, после ЭЦ стали 38ХМЮА при энергии разряда 2,83 Дж шероховатость поверхности составляет Ra=5,7-6,9 мкм. После ЭЭЛ графитовым электродом с производительностью 2 мин/см2 (2 прохода с производительностью 1 мин/см2) и использованием режима с энергией разряда 0,9 Дж шероховатость поверхности составляет Ra=1,7-2,2 мкм. Дальнейшее увеличение производительности легирования (числа проходов) не способствует снижению величины шероховатости поверхности.

После ЭЭЛ стали 38ХМЮА графитовым электродом с использованием режимов с энергиями разряда 0,53; 0,31 и 0,1 Дж и производительностью соответственно 3; 6 и 14 мин/см2 шероховатость поверхности составляет соответственно Ra=1,6-1,9; 1,2-1,3 и 1,1-1,2 мкм. Дальнейшее увеличение производительности легирования на исследованных режимах не способствует снижению величины шероховатости поверхности.

Таким образом, чтобы максимально снизить шероховатость поверхности, например, стали 38ХМЮА после ЭЦ с энергией разряда 6,8 Дж, которая составляет Ra=11,9-14,0 Дж, необходимо:

- на первом этапе произвести ЭЭЛ графитом при Wp=2,83 Дж (т.е. с энергией разряда, обеспечивающей снижение величины шероховатости при ЭЦ ~ в 2 раза с 11,9-14,0 до 5,7-6,9 мкм) с производительностью 0,5 мин/см2. Шероховатость поверхности после ЭЭЛ на первом этапе составляет Ra=6,3-6,9 мкм;

на втором этапе произвести ЭЭЛ графитом при Wp=0,9 Дж (т.е. с энергией разряда, обеспечивающей снижение величины шероховатости при ЭЦ ~ в 3 раза с 6,3-6,9 до 1,7-2,1 мкм) с производительностью 2 мин/см2. Шероховатость поверхности после ЭЭЛ на втором этапе составляет Ra=1,7-2,2 мкм;

на третьем этапе произвести ЭЭЛ графитом при Wp=0,1 Дж (т.е. с энергией разряда, обеспечивающей снижение величины шероховатости при ЭЦ ~ в 2 раза с 1,7-2,2 до 0,8-0,9 мкм) с производительностью 2 мин/см2. Шероховатость поверхности после ЭЭЛ на третьем этапе составляет Ra=0,8-0,9 мкм.

Одноэтапное ЭЭЛ графитовым электродом, с целью снижения шероховатости поверхности этой же стали после ЭЦ с энергией разряда 6,8 Дж, на любом режиме не позволяет достичь аналогичных результатов. Так, например, последующее легирование при Wp=0,1 Дж с производительностью 25 мин/см2 позволяет снизить шероховатость поверхности до Ra=1,6-1,9 мкм.

Для сравнения в таблице 3 приведены результаты поэтапного снижения шероховатости сталей 40ХН2МЮА и 12Х18Н10Т после ЭЦ с мощностью разряда Wp=2,83 Дж.

1. Способ цементации стальных деталей электроэрозионным легированием, при котором используют в качестве анода графитовый электрод, а в качестве катода - стальную деталь и после цементации выполняют последующее электроэрозионное легирование полученной поверхности детали углеродом, отличающийся тем, что последующее электроэрозионное легирование поверхности детали выполняют поэтапно тем же графитовым электродом, что и цементацию, при этом на каждом последующем этапе снижают энергию разряда режима электроэрозионного легирования.

2. Способ по п.1, отличающийся тем, что на каждом последующем этапе выполняют электроэрозионное легирование графитовым электродом в режиме с такой энергией разряда, при которой формируют поверхность с шероховатостью в 2-3 раза ниже, чем на предыдущем этапе, в сравнении с шероховатостью поверхности детали до цементации.

3. Способ по любому из пп.1 и 2, отличающийся тем, что электроэрозионное легирование графитовым электродом осуществляют за один проход для снижения величины шероховатости в 2 раза, при этом за один проход осуществляют электроэрозионное легирование графитовым электродом всей заданной площади поверхности детали с соответствующей используемой энергией разряда.

4. Способ по любому из пп.1 и 2, отличающийся тем, что электроэрозионное легирование графитовым электродом осуществляют за два прохода для снижения величины шероховатости в 3 раза, при этом за один проход осуществляют электроэрозионное легирование графитовым электродом всей заданной площади поверхности детали с соответствующей используемой энергией разряда.