Зернисто-абразивные агломераты, способ их изготовления, а также их использование для изготовления абразивных материалов

Иллюстрации

Показать всеИзобретение относится к зернисто-абразивному агломерату на основе абразивного зерна, которое соединяют при помощи неорганического связующего. Агломерат структурируют из множества абразивных зерен, при этом абразивное зерно выбрано из группы, состоящей из корунда, электрокорунда, спеченного корунда, циркониевого корунда, карбида кремния, карбида бора, кубического нитрида бора (эльбор), алмаза и/или их смесей, и соединенные между собой неорганическим связующим. Основа для связующего включает алюмосиликат, жидкое стекло и воду, при этом молярное отношение компонентов Al2O3 к SiO2 в связующем составляет примерно от 1:2 до примерно 1:20. Способ изготовления агломерата включает смешение абразивных зерен со связующим, сушку полученной таким образом сырой заготовки зернисто-абразивного агломерата при температуре в интервале 100°C - 150°C и отверждение высушенного агломерата при температуре примерно от 200°C до примерно 450°C. Особое преимущество этого зернисто-абразивного агломерата состоит в том, что связующее полностью отверждается уже ниже 450°C, предпочтительно ниже 400°C, при этом зернисто-абразивнй агломерат отличается исключительно высокой прочностью. 3 н. и 15 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

Реферат

Предлагаемое изобретение относится к зернисто-абразивным агломератам на основе абразивного зерна из группы традиционного абразивного зерна, такого как, например, корунд, электрокорунд, спеченный корунд, циркониевый корунд, карбид кремния и карбид бора, а также из группы суперабразивов, таких как, например, кубический нитрид бора (эльбор) и алмаз и/или их смеси, при этом высокодисперсное абразивное зерно соединяют при помощи неорганического связующего в прочные зернисто-абразивные агломераты.

Предлагаемое изобретение относится также к способу изготовления таких зернисто-абразивных агломератов, а также их использованию в шлифовальных изделиях.

Зернисто-абразивные агломераты давно известны в многочисленных разновидностях, которые обычно используют в связанных шлифовальных изделиях таких как, например, шлифовальные круги, или шлифовальные изделия на подложке такие как, например, абразивные ленты. Зернисто-абразивные агломераты структурируют, как правило, из отдельных абразивных зерен, первичных частиц, которые скрепляют вместе посредством связующего в зернисто-абразивный агломерат. Для этого используют в качестве связующих материалов либо органические, либо неорганические связующие, при этом в качестве органических связующих часто используются фенольные смолы, а как неорганические связующие применяют стекловидные или керамические связующие материалы.

Большое преимущество зернисто-абразивных агломератов состоит в том, что высокодисперсные абразивные зерна могут быть использованы как первичные частицы, из которых затем образуют зерно агломерата, которое по сравнению с отдельным зерном сравнимого размера показывает совершенно отличающийся механизм износа в процессе шлифования.

Если отдельное зерно сравнимого размера, как правило, в зависимости от условий нагрузки затупляется и разрушается в процессе шлифования, то в случае зернисто-абразивных агломератов условия шлифования выбирают целенаправленно таким образом, что отдельные (истершиеся) зерна выкрашиваются из связующего, так что постоянно образуются новые режущие кромки и зерно агломерата, с одной стороны, имеет большую продолжительность службы и, с другой стороны, показывает холодный шлиф и однородный рельеф шлифуемой поверхности. Другое преимущество зернисто-абразивных агломератов состоит в том, что таким образом могут быть использованы самые мелкие абразивные зерна для процесса шлифования и для шлифовального инструмента, для которых они иначе не годятся в связи с их низкой зернистостью.

В патентной публикации DE 10392532 В4 описаны зернисто абразивные агломераты, которые включают множество абразивных зерен, которые скрепляют вместе связующим материалом, при этом связующий материал имеет температуру плавления в интервале от 500°C до 1400°C. В патентной публикации DE 10392532 В4 описан также способ изготовления таких зернисто-абразивных агломератов, при этом абразивные зерна смешивают со связующим материалом и затем подвергают термической обработке во вращающейся трубчатой печи в температурном интервале между 145°C и 1300°C. Полученные таким образом зернисто-абразивные агломераты имеют суммарную пористость в пределах от 35 мас.% до 80 мас.%, причем сообщающаяся пористость составляет, по меньшей мере, 30 мас.%. При таком способе изготовления образуются продольно формуемые агломераты, которые имеют отношение длины к поперечному сечению, по меньшей мере, 5:1. Как связующее используются стекловидные связующие материалы, керамические материалы, неорганические связующие вещества и их комбинации. Полученные таким образом зернисто-абразивные агломераты предусмотрены к использованию, прежде всего, в связанных шлифовальных материалах, чтобы контролировать процентное содержание и свойства пористости в абразивном материале и создать пористость в форме проницаемой, сообщающейся пористости.

В патентном материале DE 102005007661 А1 описаны абразивные изделия, которые образованы абразивными зернами, соединенными друг с другом посредством связующего с каркасным сцеплением (stoffschlüssig), и имеют, по меньшей мере, приблизительно сферический наружный контур, при этом абразивные изделия могут иметь пористость, по меньшей мере, 35 мас.%. Эти зернисто-абразивные агломераты образованы из отдельных абразивных зерен, величина частиц которых находится в диапазоне от 0,05 мкм до 10 мкм, которые затем соединяются в агломераты с наружным диаметром в диапазоне 10 мкм и до 150 мкм. В шлифовальных инструментах эти агломераты структурируют с плотно распределяемой, почти постоянной зернистостью. В качестве связок используются предпочтительно органические связующие, такие как, например, фенольные смолы, полиуретан, эпоксидные смолы, карбамидные смолы и поливинилбутирал. Имеются в виду зернисто-абразивные агломераты, в частности, для использования в шлифовальных изделиях на подложке, где они применяются для очень тонкой абразивной обработки поверхностей заготовок.

Изготовление зернисто-абразивных агломератов является, в принципе, относительно несложным и основано в большинстве случаев на том, что отдельные абразивные зерна соединяют связующим веществом, формуют в зернисто-абразивный агломерат и затем термически обрабатывают. При этом в зависимости от типа связующего создаются очень разные температурные условия.

Если для неорганических связующих поддерживаются, как правило, температуры, которые намного превышают 500°C, то агломераты с органическими связующими отверждают в большинстве случаев при относительно низких температурах в интервале от 200°C до 300°C.

Известные неорганические системы сцепления имеют преимущество в том, что при помощи них могут создаваться очень прочные связующие, что требует, впрочем, относительно высоких температур, вследствие чего неорганические системы сцепления не могут быть использованы для чувствительных к температуре абразивных зерен, таких как, например, эвтектический циркониевый корунд, кубический нитрид бора или алмаз.

Напротив, органические связующие имеют в свою очередь недостаток в том, что само связующее является менее прочным. Кроме того, использование органических связующих сопряжено с такой проблемой, что смеси из связующих и мельчайших абразивных зерен склонны к приклеиванию к краям аппаратуры. Это приводит, в частности, при смене продукта к высоким затратам на очистку, так как при изготовлении абразивных зерен агломерата, как правило, должно быть обеспечено, что зернисто-абразивный агломерат из абразивных зерен структурируют с плотным распределением зернистости. Засорение более крупными зернами, например, в шлифовальных операциях, в которых первостепенным является тончайшая обработка поверхностей заготовок, например, обработка декоративных лаковых поверхностей, могло бы привести к существенным проблемам, так как в случае таких засорений крупными зернами образуются царапины, которые требуют дополнительной обработки, или вовсе удаляются, даже после чрезмерно больших затрат труда. В случае органических связующих, помимо засорений аппаратуры, следует назвать также проблемы загрязнения окружающей среды, так как использование органических растворителей или связующих часто сопряжено с дискомфортом загазованности и рисками для здоровья.

Таким образом, по-прежнему остается проблема, чтобы найти систему сцепления для зернисто-абразивных агломератов, которая устраняет недостатки, присущие существующему уровню техники.

Эта задача решается за счет зернисто-абразивных агломератов с признаками по пункту 1 формулы изобретения. Предпочтительные формы осуществления заявленных зернисто-абразивных агломератов составляют предмет соответствующих зависимых пунктов формулы изобретения.

Задача изобретения заключается также в том, чтобы предложить способ изготовления зернисто-абразивных агломератов. Эта задача решается за счет способа с признаками по пункту 16 формулы изобретения.

Уже в 1976 г. в публикации: J. Davidovits “Solid phase synthesis of a mineral blockpolymer by low temperature polycondensation of aluminosilicate polymers”. I.U.P.A.C. International Symposium on Macromolecules, Stockholm; Sept. 1976; Topic III, “New polymers of high stability” (1976) был описан новый тип керамических веществ, которые позже стали известны под названием геополимеры. Так геополимеры определяют группу алюмосиликатных веществ, которые подобно органическим полимерам могут быть изготовлены путем процесса поликонденсации, но при этом они чисто неорганического происхождения и, следовательно, обладают высокой температурной и химической стойкостью. Основные структурные элементы геополимеров составляют тетраэдры SiO4 и AlO4, которые при геополимеризации соединяются в пространственные сетевые структуры.

В европейской патентной публикации ЕР 0518962 В1 описаны связующие материалы на основе геополимеров, которые наряду с группами силиката и алюмината включают, по меньшей мере, один сложный фторид щелочного металла, который снижает скорость отверждения геополимеров и, следовательно, управляет поликонденсацией.

До последнего времени специалисты не рассматривали или не использовали геополимеры в качестве связующего зернисто-абразивных агломератов, так как формирование геополимеров требует высокой концентрации вещества, при этом концентрация сухого вещества должна находиться выше 60 мас.%, чтобы поликонденсация протекала успешно. При образовании зернисто-абразивных агломератов, напротив, используют обычно связующее, разведенное водой, чтобы получить однородное смачивание поверхности абразивных зерен и обеспечить агломерацию абразивных зерен путем создания связывающих мостиков, при этом должно быть исключено прочное включение абразивных зерен в матрицу. Обычно для этого используют разбавленный раствор промышленного жидкого стекла или коллоидные кремниевые кислоты, содержание твердого вещества в которых находится значительно ниже, чем требуемые для геополимеров 60 мас.%. Но неожиданным образом было установлено, что при помощи содержащей реакционно-активный Al2O3 и SiO2 (алюмосиликат) и разбавленной водой связующей смеси при температурах ниже 450°C удается получить исключительно прочные и стойкие агломераты.

Это оказалось тем более неожиданным, так как при заявленном в изобретении соотношении Al2O3 к SiO2, которое находится в пределах от 1:2 до 1:20, обычно не удается получить прочные и плотные геополимеры, а образуются чисто вязкие силикатные фазы, которые не участвуют в пространственной сетчатой структуре и при нагревании, как правило, вспениваются и образуют пузыри, так что при температурах свыше 300°C обычно появляется пористое изделие, от которого не приходится ожидать такого рода прочного связующего.

В качестве исходных веществ для алюмосиликата могут быть использованы метакаолины, летучие золы, шлаки металлургического производства, породная пыль, мелкозернистые пески и активированные глины. Эти материалы являются исключительно высокодисперсными и обладают достаточной активностью, чтобы в результате реакций поликонденсации силикатных и алюмосиликатных структурных групп образовать алюмосиликатные гели.

Наряду с этими сырьевыми материалами, которые как побочные или сопутствующие продукты в больших количествах получают при выработке энергии и в промышленности основных материалов, могут использоваться также по выбору другие материалы, которые содержат оксид алюминия и оксид кремния в достаточном количестве и в достаточной реакционно-активной форме, чтобы направлять реакцию поликонденсации и создавать пространственные сетчатые структуры из тетраэдров SiO4 и AlO4. Так было выявлено, что вместо алюмосиликата могут быть использованы также реакционно-активные оксиды алюминия или гидроксиды алюминия вместе с богатым по содержанию SiO2 жидким стеклом.

Наряду с алюмосиликатом, который предпочтительно имеет молярное соотношение компонентов Al2O3 к SiO2 в пределах от 1:2 до 1:20, система сцепления содержит жидкое стекло, воду и в предпочтительном варианте осуществления, по меньшей мере, сложный фторид щелочного металла. В другой предпочтительной форме осуществления система сцепления содержит дополнительно, по меньшей мере, фосфат, причем в этом случае пространственная структурная сетка, кроме тетраэдров SiO4 и AlO4 содержит также тетраэдр РО4. При этом по отношению к первичным частицам абразивного зерна связующее составляет примерно от 1 мас.% до примерно 15 мас.%, при этом связующее состоит из примерно 20 мас.% до примерно 80 мас.% жидкого стекла, примерно 20 мас.% до примерно 60 мас.% воды и примерно от 1 мас.% до примерно 25 мас.% алюмосиликата, в соотношении к общей массе связующего.

Предпочтительно добавленный дополнительно сложный фторид щелочного металла выбирается из группы Na3AlF6, K2NaAlF6, K2SiF6, NaBF4 и KBF4. При этом предпочтительно массовая доля сложного фторида щелочного металла составляет от общей массы связующего примерно от 1 мас.% до примерно 15 мас.%.

Дополнительно связующая смесь может содержать неорганические фосфаты, которые также дозируются в интервале от 20 мас.% до 60 мас.% от общей массы связующего. При этом анионы фосфата встроены как тетраэдр РО4 в пространственную алюмосиликатную решетку.

Наряду с вышеприведенными компонентами связующее может включать дополнительно наполнители и/или вспомогательные абразивные вещества. С этой целью все известные наполнители и вспомогательные абразивные вещества могут состоять из группы сульфидов, фосфатов, карбонатов и/или галогенидов, и/или комплексных соединений, содержащих сульфиды, фосфаты, карбонаты и/или галогениды из группы элементов натрия, калия, магнезия, кальция, алюминия, марганца, меди, цинка, железа, титана, сурьмы и/или олова.

Особое преимущество вышеописанного связующего состоит в том, что она отверждается ниже температуры 450°C и, тем не менее, имеет прочность, сравнимую с известными неорганическими связующими.

Зернисто-абразивные агломераты согласно изобретению имеют средний диаметр в пределах от 0,05 мм до 3 мм, при этом средний размер зерна первичной частицы находится в пределах от 30 мкм до 200 мкм.

Изготовление зернисто-абразивных агломератов является относительно несложным, при этом первичные частицы абразивных зерен со средней зернистостью в пределах 30 мкм и 200 мкм смешивают вначале со связующим, при этом первичные частицы при постоянном перемешивании соединяются в зернисто-абразивные агломераты. За счет изменения размера абразивных зерен, скорости смешивания, расхода связующего и времени смешивания можно постоянно влиять на величину агломерата. В альтернативном варианте к зернистому абразиву можно последовательно добавлять отдельные компоненты связующей смеси, так что вначале, например, с абразивными зернами смешивают алюмосиликат, а затем добавляют жидкое стекло.

Вслед за этим полученные таким образом сырые заготовки зернисто-абразивного агломерата просушивают при температуре в интервале от 100°C до 150°C и затем высушенный зернисто-абразивный агломерат отверждают при температуре в интервале примерно от 200°C до примерно 400°C.

Зернисто-абразивные агломераты согласно изобретению обладают пористостью примерно от 10 мас.% до примерно 50 мас.%. При этом заявленные зернисто-абразивные агломераты имеют исключительно высокий предел прочности, который при измерении по Фольштадту (Vollstadt) находится обычно в диапазоне 10-60 Ньютона.

Измерение предела прочности осуществлялось прибором для испытаний, который был разработан для испытания прочности алмазов (Vollstadt, Diatest SI). В этом способе абразивное зерно раздавливают в штамповочной ячейке (Stempelzelle) и фиксируют максимальное усилие (Compressive Fracture Force = CFF), при котором зерно раскалывается. При этом датчик давления подбирают для диапазона измерений от 0 до 200 Ньютона. Для подготовки испытаний отсеивалась фракция в диапазоне 850 мкм - 710 мкм (=20 меш-24 меш), которая затем сортировалась на вибростоле по форме зерна. Полученная при этом измеряемая фракция подвергалась соответственно 150-200 отдельным измерениям, так что в результате получали статистически достаточно надежные значения для средних прочностей зерна.

Ниже предлагаемое изобретение подробно поясняется на основе примеров.

Пример 1 (Изготовление образца)

В интенсивной мешалке (тип R01, Eirich) в противотоке смешивались в течение пяти минут соответственно 3 кг абразивного зерна с 300 г электрокорунда (микрозерно d50=10 мкм), 25 г гексафторсиликата калия (K2SiF6), 25 г метакаолина (Opacilite ex Imerys). Затем для изготовления гранулята часть смеси помещалась на вращающийся тарельчатый окомкователь (тип TR04, Eirich) и смачивалась 40%-ным разбавленным раствором жидкого стекла. После этого добавлялась последовательно зерновая смесь с жидким стеклом и собирался образовавшийся при этом гранулят, поступавший под действием силы тяжести со стороны грануляционной тарелки. При этом было дозировано всего 500 г жидкого калиевого стекла (42/43 Mörsil H, Cognis). Из полученного таким образом гранулята отсеивалась фракция в диапазоне 1180 мкм-850 мкм и затем просушивалась в течение одного часа при 100°C и вслед за этим обжигалась во вращающейся трубчатой печи при 350°C. В качестве абразивного зерна использовался циркониевый корунд (ZK40, Трайбахский абразивный материал) с зернистостью Р120 (испытание 1), с зерновой смесью Р100/Р150 в соотношении 1:3 (испытание 2), с зерновой смесью Р120/Р180 в соотношении 1:2 (испытание 3) и с зерновой смесью Р120/Р220 в соотношении 1:2 (испытание 4). При этом использовался также нормальный электрокорунд с зернистостью Р320 (испытание 5). Измеренный предел прочности по Фольштадту представлен в нижеследующей таблице 1.

| Таблица 1 | |||||

| Испытание | Первич.зерно (Тип зерна/ Зернистость/ Соотнош. компонентов смеси) | Средний размер зерна (мкм) | Величина агломерата (мкм) | Пористость (%) | CFF (Н) |

| 1 | ZK40P120 | 120 | пр.800 | пр.40 | 20,4 |

| 2 | ZK40Р100/Р150(1:3) | 150/100 | пр.800 | пр.30 | 25,3 |

| 3 | ZK40Р120/Р180(1:2) | 120/80 | пр.800 | пр.20 | 30,7 |

| 4 | ZK40Р120/Р220(1:2) | 120/65 | пр.800 | пр.20 | 36,9 |

| 5 | FRPL P320 | 45 | пр.800 | пр.15 | 41,5 |

Из приведенных в таблице 1 значений CFF видно, что для агломератов при заданной пористости в диапазоне от примерно 10 мас.% до примерно 40 мас.% достигается исключительно высокий предел прочности. При этом прочность агломератов при использовании относительно крупного зерна очевидно повышается за счет того, что используется не просто абразивное зерно, а зерновые смеси, при этом за счет добавления тонкодисперсного зерна повышается число связывающих мостиков и упрочняется общее сцепление зернисто-абразивного агломерата. В вышеописанных примерах высокие пределы прочности достигаются лишь при бимодальном распределении зерна, так как, для сравнения, относительно крупные первичные зерна используются для зернисто-абразивного агломерата с относительно небольшим диаметром, так что требуется дополнительная мелкозернистая фракция, чтобы образовать достаточно большое число связывающих мостиков и придать, таким образом, агломерату достаточную прочность.

При этом как мелкозернистой фракцией не обязательно должен использоваться тот же тип абразивного зерна, который используется также как первичное зерно, а может быть использован любой из рассматриваемых как первичное зерно типов абразивного зерна из группы, включающей корунд, электрокорунд, спеченный корунд, циркониевый корунд, карбид кремния, карбид бора, кубический нитрид бора или алмаз, при этом при использовании дорогого первичного зерна предлагается, в частности, из экономических соображений использовать как мелкозернистую фракцию более выгодное абразивное зерно, например корунд или электрокорунд. Средний размер зерна в мелкозернистой фракции находится в диапазоне примерно от 0,5 мкм до примерно 30 мкм.

Это, впрочем, не следует обобщать, как показывает пример 5, в котором использовано унимодальное распределение зерна с исключительно мелким зерном (Р320).

В общем, предел прочности агломератов зависит от диаметра агломерата и размера зерна первичных частиц. Можно констатировать, что целевое использование зависит, прежде всего, от выбора размера зерна и распределений зернистости для первичного зерна. Так, в частности, при использовании как первичное зерно более мелкозернистых абразивов достигается высокий предел прочности также с унимодальными распределениями зерна.

В описанных выше примерах изготовлены и измерены относительно большие агломераты. В целом, можно констатировать, что с уменьшением величины агломерата повышается предел прочности зерна, при этом как ограничение этого условия следует отметить, что оно действительно лишь в том случае, если размер первичного зерна и величина агломерата согласуются между собой.

Пример 2 (Образец с долевым участием фосфата)

В интенсивной мешалке (тип R01, Eirich) в противотоке смешивались в течение пяти минут 3,6 кг абразивного зерна (ZK40, Трайбахское абразивное зерно, Р120/Р220, 1:2) с 400 г электрокорунда (микрозерно d50=10мкм), 5 г карбоната кальция, 5 г карбоната магнезия и 25 г метакаолина (Opacilite, Imerys). Затем для изготовления гранулята часть смеси помещалась на вращающийся тарельчатый окомкователь (тип TR04, Eirich) и попеременно смачивалась смесью из 40%-ного разбавленного раствора жидкого стекла (42/43 Mörsil H, Cognis) и раствора фосфата алюминия (FFB 705, Budenheim) в соотношении 1:1. После этого добавлялась последовательно зерновая смесь и смесь жидкого стекла или фосфата алюминия и собирался образовавшийся при этом гранулят, поступавший под действием силы тяжести со стороны грануляционной тарелки. Из всего полученного таким образом гранулята отсеивалась фракция в диапазоне 1180 мкм-850 мкм и затем просушивалась в течение одного часа при 100°C и вслед за этим обжигалась во вращающейся трубчатой печи при 350°C.

В полученном таким образом зернисто-абразивном агломерате со средней величиной агломерата примерно 950 мкм и пористости примерно 20 мас.% был измерен предел прочности зерна по Фольштадту, который составил 45,8 Н.

Пример 3 (Испытание шлифованием)

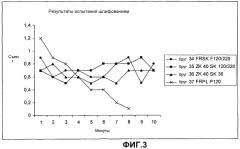

Для испытания шлифованием из зерен нормального электрокорунда и циркониевого корунда, которые были переработаны аналогично примеру 1 в зернисто-абразивные агломераты, изготовили круг на основе вулканитового волокна диаметром 150 мм, при этом гранулированное зерно, без дополнительных абразивно-активных наполнителей, диспергировалось на покрытый смолой круг с волокнистой основой. Испытывались круги на круглом прутке из хромоникелевой специальной стали (42 CrMoS4V) диаметром 20 мм, при скорости вращения 3000 оборотов в минуту и усилием прижима 9,5 Н/см2. Шлифование осуществлялось соответственно с интервалами 2 минуты. Для сравнения использовался циркониевый корунд (ZK40, Трайбахский абразивный материал) с крупным зерном (Р36). Результаты испытания шлифованием приведены в таблице 2, а также графически представлены на фиг.3.

| Таблица 2 | |||||

| Испытание | Тип абразивн. зерна | Первичное зерно/ Соотношение компонент. смеси | Величина агломерата (мкм) | Съем (г) | Производит. шлифования (%) |

| 6(круг 34) | FRSK | F120/F220(1:1) | пр.500 | 7,1 | 111 |

| 7(круг 35) | ZK40 | F120/F220(1:1) | пр.500 | 7,2 | 113 |

| 8(круг 36) | ZK40 | F36 | пр.500(отдельное зерно) | 6,4 | 100 |

| 9(круг 37) | FRPL | P120 | пр. 500 | 4,6 | 72 |

Из результатов в таблице 2 видно, что зернисто-абразивные агломераты показывают производительность съема, сравнимую с компактным абразивным зерном, если для изготовления агломератов используются зернисто-абразивные смеси. При использовании чистого крупного абразивного зерна для изготовления зернисто-абразивных агломератов, в конечном итоге, прочности агломерата очевидно недостаточно, чтобы в течение продолжительного периода времени показать постоянную производительность съема. Это, в частности, отчетливо наблюдается также при графическом изображении результатов испытаний в контакте с фотоснимками агломератов, полученными в растровом электронном микроскопе, причем следует еще раз подчеркнуть, что этот случай не может служить для обобщения, а зависит от размера первичного зерна и величины получаемых на его основе агломератов.

Дополнительно изобретение поясняется на основе графических изображений. При этом показаны:

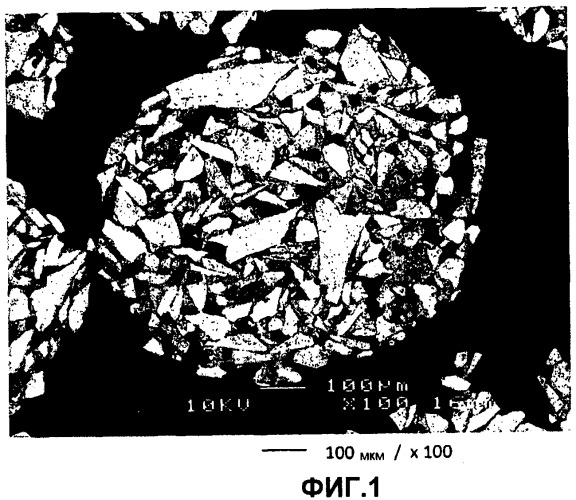

фиг.1 - фотоснимок шлифа зерна агломерата с 100-кратным увеличением, полученный в растровом электронном микроскопе,

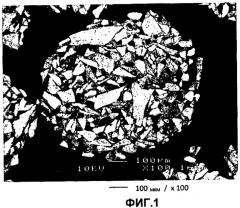

фиг.2 - фотоснимок рельефа шлифа с вырезом в зерне агломерата с 3.500-кратным увеличением, полученный в растровом электронном микроскопе,

фиг.3 - графическое изображение испытания шлифованием из примера 2.

На фиг.1 показан фотоснимок, полученный в растровом электронном микроскопе, заявленного гранулированного зерна с 100-кратным увеличением, причем как первичное зерно используется абразивное зерно на основе циркониевого корунда с зернистостью Р120 и Р220 в соотношении 1:2. При этом можно видеть абразивные зерна как светлые зоны, связывающие мостики как серые зоны между светлыми абразивными зернами и поры как темные зоны. Зернисто-абразивный агломерат обладает высокой пористостью, и отдельные абразивные зерна соединены между собой посредством относительно узких связывающих мостиков или перемычек, причем агломерат в целом производит впечатление относительно рыхлого тела. Тем большее удивление заслуживают высокие прочностные значения зерна, которые замерялись на такого рода зернисто-абразивных агломератах и которые отражают исключительно высокую силу сцепления алюмосиликатсодержащего связующего. Сам зернисто-абразивный агломерат имеет в предлагаемом примере диаметр примерно 850 мкм.

На этом изображении очень хорошо видно, что при выбранной зернистости первичных частиц и полученной при этом величине агломерата предпочтительным является бимодальное распределение зерна, по меньшей мере, в отношении предела прочности, так как таким образом может быть реализован существенно более компактный зернисто-абразивный агломерат (см. фиг.1), чем это было бы возможно для агломератов одинаковой величины с использованием исключительно крупного первичного зерна.

На фиг.2 на фотоснимке, полученном в растровом электронном микроскопе, виден вырез в шлифе зерна агломерата с 3.500-кратным увеличением. Здесь как серая зона показан связывающий мостик 2 между двумя светлыми зонами, которые передают абразивные зерна 1 циркониевого корунда. Сам связывающий мостик 2 позволяет заметить структурирование, которое объясняется тем, что связывающий мостик 2, кроме связующего вещества, имеет как наполнитель высокое процентное содержание микрозернистого абразива со средним диаметром примерно 10 мкм, что укрепляет связывающий мостик 2 в целом.

Различное структурирование абразивных зерен 1 объясняется тем, что в абразивном зерне 1 циркониевого корунда в верхней зоне снимка присутствует исключительно однородное распределение оксида циркония и оксида алюминия, а в абразивном зерне 1 циркониевого корунда в нижней зоне снимка видна однородная структура с зейгерованиями Al2O3. Справа и слева от связывающего мостика 2 видны соответственно поры 3 как темные зоны.

Фиг.3 представляет собой графическое воспроизведение испытания шлифованием с примера 3. При этом очень хорошо представлено, что зернисто-абразивные агломераты отражают сравнимую с компактным абразивным зерном производительность съема, при этом прочность зернисто-абразивных агломератов зависит по существу от состава зерен или их зернистости. Так, зернисто-абразивный агломерат из чистого, относительно крупного первичного зерна электрокорунда Р120 (№9) уже вначале операции шлифования выявляет высокую производительность шлифования, однако, после считанных шлифовальных циклов относительно быстро разрушается. Тем не менее это нельзя отнести на счет собственно недостаточной силы сцепления, а лишь на размер абразивного зерна и в связи с этим на неблагоприятное статическое расположение в зернисто-абразивном агломерате. Это, в частности, очевидно также при рассмотрении фиг.1, где нельзя не заметить, что относительно компактное зерно агломерата образуется лишь за счет использования различных зернистостей и, прежде всего, за счет добавки дополнительной мелкозернистой фракции. Это очевидно также из результатов испытания шлифованием других образцов с зернисто-абразивными смесями, которые в сумме выявляют производительность съема, сравнимую с крупным абразивным зерном.

В воспроизводимом в диаграмме испытании шлифованием наряду с циркониевым корундом тестировался также нормальный электрокорунд как зернисто-абразивный агломерат в сравнении с компактным циркониевым корундом. Особый интерес при этом заслуживает то, что зернисто-абразивный агломерат из нормального электрокорунда, по меньшей мере, в первых шлифовальных циклах показывает относительно компактного зерна циркониевого корунда, а также относительно зернисто-абразивного агломерата циркониевого корунда, сравнимую или даже более высокую производительность съема. Это потому заслуживает особого интереса, что обычно зерно нормального электрокорунда имеет заметно меньшую производительность съема, чем зерно циркониевого корунда, который вследствие своего механизма самозаточки образует все новые режущие кромки и в связи с этим генерирует соответственно высокую производительность съема, между тем как нормальный электрокорунд после нескольких проходов затупляется или разрушается. Очевидно, в зерне агломерата должен быть установлен аналогичный механизм самозаточки, при этом сцепления между отдельными первичными зернами являются в достаточной степени сильными, чтобы исключить разрушение всего агломерата.

В приведенных выше примерах и фигурах в сжатом виде предложены лишь немногие варианты осуществления и соответствующие испытания заявленных зернисто-абразивных агломератов, при этом их не следует рассматривать как какие бы то ни было ограничения. Эти примеры призваны продемонстрировать в первую очередь исключительную прочность спеченной при необычно низких температурах стекловидного связующего согласно изобретению и вытекающую отсюда выдающуюся производительность шлифования изготовленных при помощи этого связующего зернисто-абразивных агломератов.

Наряду с показателем съема материала, сравнимым с величиной, соответствующей компактному абразивному зерну, преимуществом в заявленных зернисто-абразивных агломератах является характерная при этом незначительная глубина микронеровности, которая предопределяет использование зернисто-абразивных агломератов для шлифовальных операций, в которых требуется высокая производительность съема материала и высокая добротность поверхности за один проход.

В общем, заявленные зернисто-абразивные агломераты могут с преимуществом использоваться для изготовления шлифовальных изделий на подложке, например абразивных лент или наждачной бумаги, или для изготовления связанных шлифовальных изделий, например пористых шлифовальных кругов.

Позиции на чертеже

| 1 | Абразивное зерно (циркониевый корунд) |

| 2 | Связывающий мостик |

| 3 | Пора. |

1. Зернисто-абразивный агломерат, структурируемый из множества абразивных зерен, при этом абразивное зерно выбрано из группы, состоящей из корунда, электрокорунда, спеченного корунда, циркониевого корунда, карбида кремния, карбида бора, кубического нитрида бора (эльбор), алмаза и/или их смесей, и соединенных между собой неорганическим связующим, отличающийся тем, что основа для связующего включает алюмосиликат, жидкое стекло и воду, при этом молярное отношение компонентов Al2O3 к SiO2 в связующем составляет примерно от 1:2 до примерно 1:20.

2. Зернисто-абразивный агломерат по п.1, отличающийся тем, что связующее включает дополнительно, по меньшей мере, один сложный фторид щелочного металла, выбранный из группы Na3AlF6, K2NaAlF6, Na2SiF6, K2SiF6, NaBF4 и KBF4, при этом массовая доля сложного щелочного фторида от общей массы связующего составляет примерно от 1 мас.% до примерно 15 мас.%.

3. Зернисто-абразивный агломерат по п.1, отличающийся тем, что связующее включает дополнительно фосфат с массовой долей от общей массы связующего примерно от 20 мас.% до примерно 60 мас.%.

4. Зернисто-абразивный агломерат по одному из пп.1-3, отличающийся тем, что доля связующего от соединенного между собой абразивного зерна составляет примерно от 1 мас.% до примерно 15 мас.%.

5. Зернисто-абразивный агломерат по п.1, отличающийся тем, что связующее состоит из примерно от 20 мас.% до примерно 80 мас.% жидкого стекла, примерно от 20 мас.% до примерно 80 мас.% воды и примерно от 1 мас.% до примерно 25 мас.% алюмосиликата, по отношению к общей массе связующего.

6. Зернисто-абразивный агломерат по п.1, отличающийся тем, что алюмосиликат выбран из группы, содержащей метакаолины, летучие золы, шлаки металлургического производства, породную пыль, мелкозернистые пески и активированные глины.

7. Зернисто-абразивный агломерат по п.6, отличающийся тем, что алюмосиликат представляет собой образованную посредством поликонденсации из реакционно-активного Al2O3 и SiO2 пространственную сетчатую структуру из тетраэдров SiO4 и AlO4.

8. Зернисто-абразивный агломерат по п.7, отличающийся тем, что пространственная сетчатая структура имеет дополнительно тетраэдр PO4.

9. Зернисто-абразивный агломерат по п.1, отличающийся тем, что связующее включает дополнительно наполнители и/или вспомогательные абразивные вещества, выбранные из группы сульфидов, фосфатов, карбонатов и/или галогенидов и/или комплексных соединений, содержащих сульфиды, фосфаты, карбонаты и/или галогениды, из группы, включающей элементы натрия, лития, калия, магния, кальция, алюминия, марганца, меди, цинка, железа, титана, сурьмы и/или олова.

10. Зернисто-абразивный агломерат по п.1, отличающийся тем, что связующее включает в качестве наполнителя примерно от 2 мас.% до примерно 15 мас.% мелкого зерна, выбранного из группы, включающей корунд, электрокорунд, спеченный корунд, циркониевый корунд, карбид кремния, карбид бора, кубический нитрид бора, алмаз и/или их смеси, при этом средний размер зерна в мелкозернистой фракции находится в диапазоне примерно от 0,5 мкм до примерно 30 мкм.

11. Зернисто-абразивный агломерат по п.1, отличающийся тем, что первичное абразивное зерно имеет бимодальное распределение зерна, при этом процентное различие между средней зернистостью двух максимальных распределений зерна находится в пределах примерно от 30% и до примерно 70%.

12. Зернисто-абразивный агломерат по п.1, отличающийся тем, что связующее отверждается при температуре ≤450°C, предпочтительно в интервале от 200°C до 400°C.

13. Зернисто-абразивный агломерат по п.1, отличающийся тем, что средний размер зерна первичных частиц находится в пределах от 30 мкм до 200 мкм, а средний диаметр зернисто-абразивного агломерата в диапазоне от 0,05 мм до 3 мм.

14. Зернисто-абразивный агломерат по п.1, отличающийся тем, что пористость зернисто-абразивного агломерата составляет примерно от 10 мас.% до примерно 50 мас.%.

15. Зернисто-абразивный агломерат по п.1, отличающийся тем, что зернисто-абразивный агломерат имеет предел прочности зерна (CFF), измеренный по Фольштадту, по меньшей мере, 10 N, предпочтительно 40 N.

16. Способ изготовления зернисто-абразивного агломерата, структурируемого из множества соединенных между собой неорганическим связующим абразивных зерен, при этом абразивное зерно выбрано из группы, включающей корунд, электрокорунд, спеченный корунд, циркониевый корунд, карбид кремния, карбид бора, кубический нитрид бора, алмаз и/или их смеси, включающий следующие этапы:смешение абразивных зерен со связующим,сушка полученной таким образом сырой заготовки зернисто-абразивного агломерата при те