Сборный торцовый абразивный круг

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при изготовлении сборного торцового абразивного круга, предназначенного для обработки заготовок из металлов и сплавов в условиях многономенклатурных производств. Сменные призматические элементы круга установлены в корпусе с возможностью поворота относительно осей, расположенных в его радиальных отверстиях. Призматические элементы имеют основания в виде трапеций. На их параллельных гранях закреплены абразивные слои одинаковой или разной зернистости. Поворот элементов вокруг осей на угол 180° позволяет изменить протяженность режущей поверхности круга с изменением условий шлифования, что расширяет технологические возможности абразивного круга. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению, а именно к абразивным инструментам для обработки металлов и других материалов.

Известны торцовые шлифовальные круги с прерывистой режущей поверхностью, полученной созданием на торце круга пазов или прорезей различной формы (Абразивная и алмазная обработка материалов: Справочник. Под ред. А.Н.Резникова. - М.: Машиностроение, 1977). Применение таких кругов позволяет снизить теплонапряженность процесса обработки заготовок, что особенно важно при шлифовании кругами на органических (вулканитовых, бакелитовых) связках, имеющих низкую (до 300°С) теплостойкость.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных кругов, относится то, что эти круги имеют постоянную (неизменяемую за время эксплуатации круга) протяженность рабочей поверхности режущих инструментов и прорезей, что сужает технологические возможности кругов и не позволяет эффективно использовать такие круги в условиях единичного и мелкосерийного производств, характеризующихся большой номенклатурой материалов обрабатываемых заготовок и различными требованиями к качеству шлифованных поверхностей.

Известен сборный торцовый абразивный круг (SU, авторское свидетельство 1281393, B24D 7/06, 1987), состоящий из металлического корпуса и абразивных сегментов, выполненных в виде усеченных секторов и неподвижно закрепленных на корпусе с помощью фланца.

Достоинства такого круга аналогичны описанным выше.

Причиной, препятствующей достижению указанного ниже технического результата, является отсутствие возможности изменения относительного положения абразивных сегментов, что, как и в предыдущих случаях, снижает эффективность использования таких кругов в условиях многономенклатурных производств.

Известен сборный торцовый абразивный круг, содержащий металлический корпус, сменные сегменты, несущие рабочие слои из абразивного материала, выполненные в виде частей кругового кольца и расположенные в кольцевом пазу на торце корпуса с возможностью регулирования расстояния между ними, и механизм крепления сегментов (RU, патент №2300455, B24D 7/14).

Применение такого круга возможно в условиях многономенклатурных (единичного и мелкосерийного) производств, так как позволяет обеспечить низкую теплонапряженность процесса обработки заготовок из различных материалов за счет регулирования расстояния между сменными сегментами.

К причинам, препятствующим достижению указанного ниже технического результата, относится то, что для изменения расстояния между абразивонесущими сегментами круг должен быть снабжен заменяемыми комплектами таких сегментов с различной протяженностью абразивонесущего слоя и для эффективного использования его в различных условиях шлифования необходима замена одного комплекта сегментов другим.

Известен сборный торцовый абразивный круг, содержащий металлический корпус с радиальными пазами на торце и сменные сегменты, выполненные в виде частей кругового кольца и установленные в пазах корпуса с возможностью перемещения вдоль пазов для регулирования расстояния между ними (RU, патент №2390403, B24D 7/06). Применение такого круга также возможно в условиях единичного и мелкосерийного производств, т.к. его конструкция позволяет обеспечить низкую теплонапряженность процесса обработки заготовок из различных материалов за счет регулирования расстояния между сегментами. Причем регулирование этого расстояния не требует наличия нескольких комплектов сменных сегментов и соответствующей замены одного комплекта другим.

Причиной, препятствующей достижению указанного ниже технического результата, является то, что уменьшение расстояния между подвижными сегментами такого круга неизбежно приводит к уменьшению диаметра режущей поверхности круга и соответствующему снижению производительности обработки.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является торцовый абразивный круг, содержащий корпус и элементы с крупно- и мелкозернистыми слоями различной зернистости, закрепленными на гранях сменных элементов, выполненных в виде четырехгранных призм, размещенных на периферии корпуса и имеющих возможность поворота на угол кратный 90° относительно осей, установленных в радиальных отверстиях корпуса (RU, патент №2294278, B24D 7/14, B24D 7/06), принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата, относится то, что в указанной конструкции круга отсутствует возможность регулирования окружного расстояния между элементами, несущими абразивные слои, в результате чего снижаются технологические возможности круга и эффективность его использования для обработки заготовок деталей из различных материалов и с различными требованиями к качеству шлифованных поверхностей.

Сущность изобретения заключается в следующем. В предлагаемой конструкции круга сменные призматические элементы имеют в основании трапецию, а абразивные слои закреплены на параллельных гранях этих элементов.

Технический результат заключается в расширении технологических возможностей сборного торцового абразивного круга.

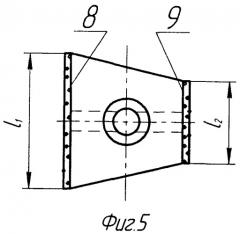

Указанный технический результат достигается тем, что, как и в известном устройстве, сборный торцовый абразивный круг содержит корпус и сменные призматические элементы с абразивными слоями, размещенные на периферии корпуса и имеющие возможность поворота на угол, кратный 90° относительно осей, установленных в радиальных отверстиях корпуса. Особенность заключается в том, что призматические элементы имеют основания в виде трапеций, при этом на их параллельных гранях закреплены абразивные слои одинаковой или разной зернистости. Кроме того, особенность заключается в том, что при закреплении на параллельных гранях абразивных слоев разной зернистости крупнозернистые слои расположены на гранях с большей протяженностью рабочей поверхности, а мелкозернистые слои - на гранях с меньшей протяженностью рабочей поверхности призматических элементов.

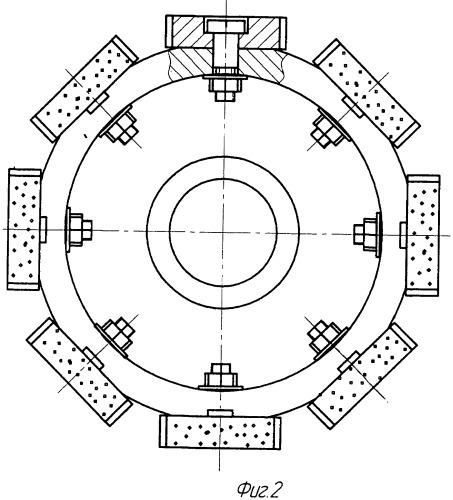

На чертежах представлено: на фиг.1 - продольный разрез абразивного круга; на фиг.2 - вид слева на круг по фиг.1, совмещенный с местным разрезом; на фиг.3 - вид справа на круг по фиг.2; на фиг.4 - продольный разрез сменного призматического элемента; на фиг.5 - вид сверху на сменный элемент по фиг.4.

Торцовый абразивный круг содержит металлический корпус 1 (фиг.1), на периферии которого выполнены лыски (фиг.2) и продольные пазы (фиг.3); сменные призматические элементы 2 (см. фиг.1) с основанием в виде трапеции (фиг.4, 5), на параллельных гранях которых (8, 9 на фиг.5) размещены абразивные слои 3 (см. фиг.1, 3) одинаковой или разной зернистости, а на нижних торцовых поверхностях - самородные шпонки 4 (фиг.4); оси 5, установленные в радиальных отверстиях корпуса 1 и крепежные детали 6 и 7 (см. фиг.1).

Положение призматических элементов на периферии корпуса определяют его лыски, шпонки 4 (см. фиг.4), устанавливаемые в продольных пазах корпуса, и оси 5 (см. фиг.1), предназначенные для закрепления сменных элементов с помощью гаек 7.

Сборный торцовый абразивный круг используют следующим образом. На периферии корпуса устанавливают на осях 5 с помощью шпонок 4 сменные призматические элементы 2 с абразивными слоями 3 одинаковой зернистости таким образом, чтобы на рабочей торцовой поверхности круга были расположены грани этих элементов, имеющие протяженность, например l1. Сменные элементы закрепляют с помощью гаек 7. Круг балансируют, устанавливают на шпиндель станка, правят любым способом и используют для шлифования в условиях, для которых была выбрана величина l1 (Якимов А.В. Оптимизация процесса шлифования. М.: Машиностроение, 1975). При изменении этих условий (например, материала обрабатываемых заготовок, величины снимаемого припуска и т.д.) «отпускают» гайки 7, приподнимают сменные элементы, поворачивают их на угол 180° и устанавливают, располагая шпонки 4 в продольных пазах корпуса так, чтобы на рабочем торце круга были расположены грани этих элементов, имеющие протяженность l2, соответствующую новым условиям. Элементы 2 закрепляют гайками 7, круг балансируют, устанавливают на шпиндель станка, правят и используют для шлифования в новых условиях.

При необходимости на гранях призматических элементов, имеющих в основании трапецию, могут быть закреплены абразивные слои разной зернистости, что позволит одним кругом выполнить предварительную и окончательную обработку заготовок. Для увеличения числа абразивных зерен, участвующих в процессе предварительного шлифования, сопровождающегося большими нагрузками на зерна и значительным их износом, крупнозернистые слои размещают на гранях 8 протяженностью l1, а мелкозернистые - на гранях 9 протяженностью l2. При этом величина l1 определяется из условия обеспечения допустимой теплонапряженностью процесса предварительного шлифования, а соотношение длин l1 и l2 - из условия обеспечения равного времени работы крупно- и мелкозернистых слоев до полного износа.

Применение предлагаемого круга особенно эффективно в условиях многономенклатурного производства, так как позволяет обеспечить низкую теплонапряженность процесса обработки заготовок из различных материалов (а следовательно, высокие качественные характеристики шлифованных деталей и высокую стойкость круга) за счет изменения протяженности его режущей поверхности.

1. Торцовый абразивный круг, содержащий корпус и сменные призматические элементы с абразивными слоями, размещенные на периферии корпуса и имеющие возможность поворота на угол, кратный 90° относительно осей, установленных в радиальных отверстиях корпуса, отличающийся тем, что призматические элементы имеют основания в виде трапеций, а на их параллельных гранях закреплены абразивные слои одинаковой или разной зернистости.

2. Круг по п.1, отличающийся тем, что при закреплении на параллельных гранях абразивных слоев разной зернистости крупнозернистые слои расположены на гранях с большей протяженностью рабочей поверхности, а мелкозернистые - на гранях с меньшей протяженностью рабочей поверхности призматических элементов.