Режущее устройство (варианты)

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при обработке деталей дисковым инструментом. Устройство содержит стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола и узел инструмента, установленный с возможностью вертикального перемещения на столе. Узел инструмента содержит источник привода, вращающийся инструмент, выполненный с возможностью приведения во вращение источником привода, и крышку, выполненную с возможностью закрытия верхней части режущего инструмента. Крышка имеет нижний концевой участок, содержащий первую часть и вторую часть, расположенные на противоположных сторонах относительно оси вращения режущего инструмента. Когда узел инструмента расположен, по существу, в самом нижнем положении, первая часть расположена на первом уровне и вертикально напротив линейки, а вторая часть расположена на втором уровне и не напротив линейки. Первый уровень находится выше второго уровня. Приведены варианты выполнения режущего инструмента. Обеспечивается быстрое и точное резание разнообразных деталей. 4 н. и 18 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к режущим устройствам, которые имеют узел инструмента, имеющий вращающийся режущий инструмент, такой как циркулярное шлифовальное колесо и циркулярная дисковая пила, и перемещаемый вниз для выполнения резания обрабатываемой детали, размещенной на столе. В данной заявке используется термин «резание», включающий операции по разделению детали на множество частей, выполнения канавки в обрабатываемой детали без разделения детали, обстругиванию или шлифованию обрабатываемой детали.

Известны режущие устройства, которые содержат узел инструмента, имеющего корпус (называемый «корпус лезвия») и подвижную крышку для закрытия, по существу, верхней и нижней половины, соответственно, вращающегося режущего инструмента. Электрический двигатель, в качестве источника привода, расположен на задней стороне корпуса. Вращение двигателя передается на шпиндель через редукторный механизм. Шпиндель проходит в корпусы. Режущий инструмент установлен на части шпинделя, проходящей в корпус.

Поскольку узел инструмента перемещается вниз, подвижная крышка постепенно открывается, открывая нижнюю часть режущего инструмента таким образом, что нижняя половина режущего инструмента режет обрабатываемую деталь. Следовательно, часть режущего инструмента, доступная для разрезания обрабатываемой детали, ограничена областью на нижней стороне шпинделя. Кроме того, в общем случае шпиндель установлен на участке задней стороны крышки корпуса с помощью подшипника. В результате часть режущего инструмента, доступная для разрезания обрабатываемой детали, ограничена нижней областью, открытой из корпуса на максимум.

В публикации заявки на патенте США № 2002/0152867 описана конструкция, в которой шпиндель, имеющий вращающийся режущий инструмент, установленный на нем, смещают в положение под нижний конец корпуса. Согласно этой публикации между шпинделем и выходным валом электрического двигателя в качестве источника привода ременный механизм или редукторный механизм, имеющий множество понижающих ступеней, предусмотрен для обеспечения широкого расстояния между шпинделем и выходным валом двигателя. За счет такой конструкции положение электрического двигателя, также как и положение нижнего конца корпуса, может быть установлено на более высоком уровне. Следовательно, можно обеспечить более широкую открытую область режущего инструмента.

В конструкции согласно вышеупомянутой публикации шпиндель может быть расположен на нижней стороне нижнего конца корпуса таким образом, что максимальная глубина разрезания обрабатываемой детали может быть увеличена за счет включения области шпинделя в часть, доступную для резания. Поэтому можно разрезать обрабатываемую деталь, имеющую относительно большую толщину. Хотя это эффективно, если резание проводят с обрабатываемой деталью, уложенной вдоль верхней поверхности стола, это еще не является эффективным, когда резание проводят следующим конкретным образом.

Например, в том случае, когда обрабатываемой деталью является материал для жилищного строительства, такой как материал закругленного профиля, в котором противоположные стороны в направлении ширины наклонены в противоположных направлениях друг к другу относительно направления толщины, и эта обрабатываемая деталь должна быть обрезана наискось относительно направления ширины, операцию косого резания обрабатываемой детали осуществляют с обрабатываемой деталью, обычно расположенной следующим образом, чтобы разрезать обрабатываемую деталь под точным углом относительно наклонных противоположных сторон. Таким образом, обрабатываемую деталь фиксируют в наклонном положении между столом и направляющей линейкой с противоположных сторон обрабатываемой детали, контактирующих «лицом к лицу» с верхней поверхностью стола и поверхностью позиционирования линейки. После этого стол поворачивают до подходящего углового положения для косого разрезания обрабатываемой детали вращающимся режущим инструментом.

В этой заявка резание, выполняемое посредством шпинделя (т.е. оси вращения режущего инструмента), расположенного параллельно столу, и с обрабатываемой деталью, размещенной под углом относительно шпинделя, например, вращая стол, называют «операция косого резания», при этом резание, выполняемое со шпинделем, наклоненным относительно верхней поверхности стола, например, за счет бокового поворота узла инструмента, называют «операцией наклонного резания».

В случае, когда резание осуществляют с обрабатываемой деталью, зафиксированной в наклонном положении между столом и направляющей линейкой, как указано выше, максимальная глубина резания не ограничена шпинделем, а ограничена положением нижнего конца корпуса на задней стороне шпинделя. Поэтому в случае, когда обрабатываемая деталь, имеющая относительно большую ширину, должна быть обрезана в наклонном положении, не может быть произведено дополнительного разреза после того, как нижний конец корпуса соприкоснулся с верхним концом линейки. По этой причине может быть необходимо осуществить резание обрабатываемой детали, уложенной вдоль стола. Эта задача также может быть причиной в том случае, когда резание осуществляют с обрабатываемой деталью, расположенной в верхнем положении, в то время как одна сторона в направлении ширины обрабатываемой детали проходит вдоль линейки.

В частности, когда резание осуществляют с материалом закругленного профиля, в качестве обрабатываемой детали, уложенной вдоль стола, необходимо обрезать обрабатываемую деталь под точным углом относительно наклоненных в направлении ширины боковых поверхностей. Следовательно, требуется расположить режущий инструмент под подходящим углом относительно направления толщины обрабатываемой детали за счет наклона узла инструмента дополнительно к наклону режущего направления режущего инструмента относительно направления ширины обрабатываемой детали за счет поворота стола. Поэтому резание является также затруднительным в этом отношении. В общем случае, чтобы обрезать материал закругленного профиля, положение или угол наклона узла инструмента определяют, используя таблицу, численно показывающую взаимосвязь между углом наклона противоположных сторон в направлении ширины обрабатываемой детали и углов резания вращающегося инструмента относительно обоих направлений - направления в ширину и направления в толщину. Поэтому быстрая и точная операция резания невозможна.

Следовательно, существует необходимость в режущем устройстве, которое позволяет провести операцию быстрого и точного резания для разнообразных обрабатываемых деталей.

Раскрытие изобретения

Один аспект настоящего изобретения относится к режущему устройству, содержащему стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола; и узел инструмента, установленный с возможностью вертикального перемещения на столе. Узел инструмента содержит источник привода, вращающийся инструмент, выполненный с возможностью приведения во вращение источником привода, и крышку, выполненную с возможностью закрытия верхней части режущего инструмента. Крышка имеет нижний концевой участок, содержащий первую часть и вторую часть, расположенные на противоположных сторонах относительно оси вращения режущего инструмента. Когда узел инструмента расположен, по существу, в самом нижнем положении, первая часть расположена на первом уровне и напротив линейки в вертикальном направлении, а вторая часть расположена на втором уровне и не напротив линейки. Первый уровень находится выше второго уровня. За счет такой конструкции можно увеличить высоту линейки. Следовательно, разнообразные обрабатываемые детали могут быть зафиксированы в положении на столе за счет использования линейки.

Краткое описание чертежей

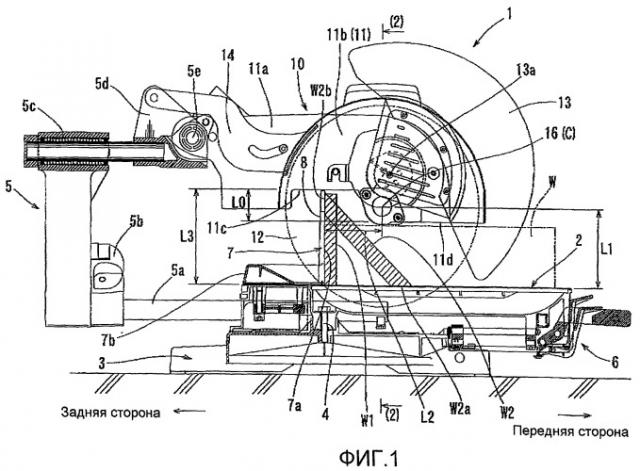

Фиг.1 представляет собой вид сбоку режущего устройства согласно первому варианту осуществления настоящего изобретения;

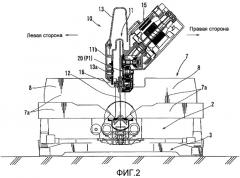

Фиг.2 представляет собой вид в разрезе по линии (2)-(2) на фиг.1;

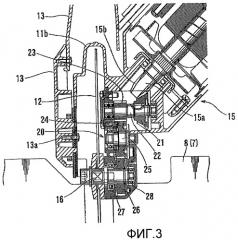

Фиг.3 представляет собой увеличенный вид в разрезе приводной системы режущего устройства, показанного на фиг.1;

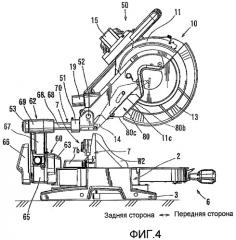

Фиг.4 представляет собой вид слева, если смотреть со стороны оператора режущего инструмента, согласно второму варианту осуществления настоящего изобретения, показывающий узел инструмента, возвращенного в самое верхнее положение и самое переднее положение скольжения;

Фиг.5 представляет собой вид сбоку, подобный фиг.4, но показывающий узел инструмента, перемещенный в конец нижнего хода и удерживаемый в самом переднем положении скольжения;

Фиг.6 представляет собой вид сбоку, подобный фиг.4, но показывающий ситуацию, когда узел инструмента остановлен в промежуточном положении промежуточным стопорным механизмом, а передний участок вспомогательной крышки надет на верхний участок направляющей линейки;

Фиг.7 представляет собой вид в вертикальном разрезе режущего устройства, показывающий внутреннюю конструкцию в ситуации, представленной на фиг.6;

Фиг.8 представляет собой вид в перспективе верхнего механизма скольжения и соединенных частей режущего устройства, если смотреть с верхней и задней стороны, и показывающий узел инструмента, расположенный в самом переднем положении скольжения, устанавливаемом верхним механизмом скольжения;

Фиг.9 представляет собой вид в перспективе, подобный фиг.8, но показывающий узел инструмента, расположенный в самом переднем положении скольжения, устанавливаемом верхним механизмом скольжения;

Фиг.10 представляет собой увеличенный вид приводной системы режущего устройства; и

Фиг.11 представляет собой вид в перспективе с пространственным разделением деталей приводной системы.

Подробное описание изобретения

Каждый из дополнительных признаков и изобретений, описанных выше и ниже, может быть использован раздельно или в комбинации с другими признаками и изобретениями для создания усовершенствованных режущих устройств. Характерные примеры настоящего изобретения, в которых использованы многие из этих дополнительных признаков и изобретения, и раздельно и в комбинации друг с другом, будут теперь описаны подробно со ссылками на прилагаемые чертежи. Это подробное описание предназначено только для объяснения специалисту в данной области техники дополнительных подробностей для практического использования предпочтительных аспектов настоящего изобретения и не предназначено для ограничения объема изобретения. Только формула изобретения определяет объем заявленного изобретения. Поэтому комбинации признаков и этапов, изложенные в следующем подробном описании, не обязательно могут быть применимы на практике для изобретения в самом широком смысле, а вместо этого приведены, в частности, только для описания характерных примеров изобретения. Кроме того, различные признаки характерных примеров и независимых пунктов формулы изобретения могут быть объединены таким образом, что они не перечислены конкретным образом, чтобы осуществить дополнительные полезные варианты осуществления настоящего изобретения.

В одном варианте осуществления изобретения режущее устройство содержит стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для расположения обрабатываемой детали на верхней поверхности стола и узел инструмента, установленный на столе с возможностью вертикального перемещения. Узел инструмента содержит электрический двигатель, в качестве источника привода, шпиндель, выполненный с возможностью приведения во вращение электродвигателем, вращающийся режущий инструмент, установленный на шпинделе, и неподвижную крышку, выполненную с возможностью закрытия верхней части режущего инструмента, при этом неподвижная крышка имеет нижний концевой участок, содержащий переднюю часть, расположенную на передней стороне оператора относительно шпинделя, и заднюю часть, расположенную на задней стороне относительно шпинделя для расположения напротив направляющей линейки с верхней стороны. Задняя часть нижнего концевого участка неподвижной крышки расположена на более высоком уровне, чем передняя часть, когда узел инструмента расположен, по существу, на нижнем подвижном конце.

За счет такой конструкции неподвижная крышка не взаимодействует с линейкой. Поскольку линейка может иметь поверхность позиционирования, имеющую большую высоту, обрабатываемая деталь, имеющая большую ширину, может быть расположена в наклонном положении между поверхностью позиционирования и верхней поверхностью стола. Следовательно, операция наклонного резания материала закругленного профиля может быть выполнена быстро и точно. Кроме того, поскольку глубина резания, допускаемая задней частью нижнего концевого участка неподвижной крышки, больше, чем глубина резания, допускаемая передней частью, обрабатываемая деталь, имеющая относительно большую ширину, может быть разрезана за счет расположения обрабатываемой детали в верхнем положении вдоль линейки или в наклонном положении между верхней поверхностью стола и линейки.

Режущее устройство может дополнительно содержать зубчатый механизм, выполненный с возможностью передачи вращения двигателя на шпиндель. Зубчатый механизм содержит ведущее зубчатое колесо на стороне двигателя, выходное зубчатое колесо на стороне шпинделя и промежуточное зубчатое колесо, расположенное между ведущим зубчатым колесом и выходным зубчатым колесом и взаимодействующее с ведущим зубчатым колесом и выходным зубчатым колесом. При таком размещении можно увеличить расстояние между выходным валом электродвигателя и шпинделем таким образом, что положение электродвигателя может быть установлено на более высоком уровне. Поэтому высота линейки может быть увеличена и операция резания обрабатываемой детали, такой как материал закругленного профиля, может быть выполнена быстро и точно. Кроме того, поскольку узел инструмента может быть наклонен в сторону электродвигателя под широким углом, максимальный угол наклона узла инструмента для операции наклонного резания может быть улучшен таким образом, что может быть улучшена применимость режущего устройства.

Режущее устройство дополнительно может содержать промежуточный вал, имеющий промежуточное зубчатое колесо, установленное на нем, и проходящий параллельно шпинделю. Промежуточный вал опирается на неподвижную крышку таким образом, что обеспечивается вращение промежуточного вала вокруг своей оси и предотвращается его перемещение в осевом направлении. Следовательно, осевое усилие, которое может быть приложено к промежуточному валу, может быть воспринято неподвижной крышкой. В результате потенциальные удары, наносимые промежуточному валу при запуске и остановке электродвигателя, могут быть уменьшены таким образом, что срок службы зубчатых колес, соединенных с промежуточным валом, может быть увеличен, а также можно сократить шумы, которые могут возникать при зацеплении между зубчатыми колесами.

Одно из расстояний L1 в вертикальном направлении между центром вращения вращающегося режущего инструмента и верхней поверхностью стола и расстояние L2 в горизонтальном направлении между центром вращения вращающегося режущего инструмента и поверхностью позиционирования линейки может составлять 81 мм. Другое из расстояния L1 и расстояния L2 может составлять 97 мм. Расстояние L3 в вертикальном направлении между задней частью нижнего концевого участка неподвижной крышки и верхней поверхностью стола может быть равно или больше чем 119 мм, предпочтительно от 119 мм до 145 мм, в положении на передней стороне поверхности позиционирования линейки. За счет такого выбора параметров можно улучшить применимость материалов закругленного профиля, которые часто используются на рынке. Таким образом, часто используемые материалы закругленного профиля имеют максимальную ширину около 168,3 мм. Когда материал закругленного профиля, имеющий эту максимальную ширину, расположен подпираемым линейкой и наклоненным под углом 45° между верхней поверхностью стола и линейкой, наклонный материал может иметь высоту около 119 мм от верхней поверхности стола. Поэтому можно быстро и точно разрезать часто используемые материалы закругленного профиля за счет использования режущего устройства. Установка значения L3, находящегося между 119 мм и 145 мм, может быть преимущественно применена в обоих случаях при L1=97 мм и L2=81 мм и в случае, когда L1=81 мм и L2=97 мм.

Расстояние в вертикальном направлении между задней частью нижнего концевого участка неподвижной крышки и верхней поверхностью стола может быть равно или быть больше 119 мм, предпочтительно от 119 мм до 145 мм, когда периферийная кромка режущего инструмента становится ближе к линии пересечения между поверхностью позиционирования линейки и верхней поверхностью стола с одновременным расположением узла инструмента в конце нижнего хода. С таким выбором параметров, не вызывая взаимодействия неподвижной крышки с материалом и не оставляя неразрезанной части, можно резать часто используемый материал закругленного профиля, установленный в наклонном положении между линейкой и верхней поверхностью стола.

Узел инструмента может быть подвижным в горизонтальном направлении относительно стола в пределах заданного интервала перемещения, при этом режущее устройство дополнительно содержит промежуточный стопорный механизм для остановки горизонтального перемещения узла инструмента в положении, при котором периферийная кромка режущего инструмента становится ближе к линии пересечения между поверхностью позиционирования линейки и верхней поверхностью стола.

Режущее устройство может дополнительно содержать подвижную крышку, выполненную с возможностью перемещения для закрытия и открытия нижнего участка вращающегося режущего инструмента в ответ на вертикальное перемещение узла инструмента.

Режущее устройство может дополнительно содержать вспомогательную крышку, выполненную с возможностью закрытия части режущего инструмента, которая не может быть закрыта неподвижной крышкой и подвижной крышкой.

Режущее устройство может дополнительно содержать вспомогательную линейку, выполненную с возможностью прикрепления к направляющей линейке для увеличения высоты поверхности позиционирования направляющей линейки.

В другом варианте осуществления изобретения режущее устройство содержит стол, имеющий верхнюю поверхность, для размещения на ней обрабатываемой детали; направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола; и узел инструмента, установленный на столе с возможностью вертикального перемещения. Узел инструмента содержит электрический двигатель, в качестве источника привода, шпиндель, выполненный с возможностью приведения во вращение двигателем через зубчатый механизм, вращающийся режущий инструмент, установленный на шпинделе, и неподвижную крышку, выполненную с возможностью закрытия верхней части режущего инструмента. Зубчатый механизм содержит ведущее зубчатое колесо на стороне двигателя, выходное зубчатое колесо на стороне шпинделя, а также ведущее зубчатое колесо и промежуточное зубчатое колесо, расположенные между ведущим зубчатым колесом и выходным зубчатым колесом. Промежуточное зубчатое колесо выполнено с возможностью принятия передачи усилия от ведущего зубчатого колеса. Ведомое зубчатое колесо выполнено с возможностью взаимодействия с ведущим зубчатым колесом. Двигатель установлен на неподвижной крышке таким образом, что выходной вал двигателя направлен вниз и наклонен относительно вертикального направления. Каждое из ведущего зубчатого колеса и ведомого зубчатого колеса представляет собой коническое зубчатое колесо. За счет такой конструкции можно обеспечить большое расстояние между выходным валом двигателя и шпинделем. Следовательно, двигатель может быть расположен на более высоком положении, чтобы установить нижний конец неподвижной крышки в более высоком положении. В результате можно обеспечить большую глубину резания режущего инструмента. Кроме того, поскольку двигатель наклонен и направлен вниз, можно наклонить узел инструмента в сторону двигателя на большой угол. Поэтому операция наклонного резания может быть осуществлена с узлом инструмента, наклоненного на большой угол.

В дополнительном варианте осуществления изобретения режущее устройство содержит стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для расположения обрабатываемой детали на верхней поверхности стола и узел инструмента, установленный на столе с возможностью вертикального перемещения. Узел инструмента содержит электрический двигатель, промежуточный вал, шпиндель и инструмент, установленный на шпинделе. Электрический двигатель имеет выходной вал и ведущее зубчатое колесо, выполненное с возможностью вращения с выходным валом. Промежуточный вал имеет ведомое зубчатое колесо и промежуточное зубчатое колесо, каждое из которых выполнено с возможностью вращения с промежуточным валом. Ведомое зубчатое колесо выполнено с возможностью взаимодействия с ведущим зубчатым колесом. Шпиндель имеет выходное зубчатое колесо, выполненное с возможностью вращения с шпинделем, причем выходное зубчатое колесо выполнено с возможностью взаимодействия с промежуточным зубчатым колесом. Двигатель установлен на узле инструмента так, что выходной вал двигателя направлен вниз и наклонен относительно вертикального направления. Каждое из ведущего зубчатого колеса и ведомого зубчатого колеса представляет собой коническое зубчатое колесо.

Режущее устройство 1 согласно первому варианту осуществления настоящего изобретения будет описано ниже со ссылками на фиг.1-11. Режущее устройство 1 согласно данному варианту осуществления изобретения выполнено в виде режущего устройства скользящего типа. Оператор для управления режущим устройством 1 может находиться с правой стороны, если смотреть на фиг.1. Поэтому описание будет сделано, принимая сторону оператора (правая сторона на фиг.1) в качестве передней стороны, сторону, противоположную оператору (левая сторона на фиг.1) в качестве задней стороны. Также описание будет сделано, принимая правую сторону и левую сторону оператора в качестве правой стороны и левой стороны (см. фиг.2) соответственно.

Режущее устройство 1 содержит стол 2 для размещения на нем обрабатываемой детали W, основание 3 для крепления с возможностью горизонтального вращения стола 2 и опору 5 для крепления узла инструмента на столе 2. В этом варианте осуществления изобретения стол 2 закреплен с возможностью горизонтального вращения на верхней поверхности основания 3 с помощью вала 4 вращения. Механизм 6 позиционирования расположен на переднем участке стола 2 для фиксации стола 2 под требуемым углом вращения относительно основания 3.

Линейка 7 установлена на верхней поверхности стола 2 для размещения обрабатываемой детали W относительно направления параллельного верхней поверхности стола 2 (т.е. в горизонтальном направлении). Линейка 7 проходит над столом 2 в правом и левом направлениях, если смотреть на фиг.2, и находится на расстоянии от стола 2 за счет маленького зазора так, что стол 2 может быть повернут, не мешая линейке 7.

Передняя поверхность (поверхность со стороны оператора) линейки 7 содержит пару - правую и левую поверхности 7а позиционирования для контакта с обрабатываемой деталью W. Как показано на фиг.2, поверхности 7а позиционирования разнесены одна от другой за счет зазора, через который может проходить вращающийся инструмент 12. Задние участки поверхностей 7а позиционирования соединены друг с другом с помощью соединительного участка 7b.

Как показано на фиг.1, поверхности 7а позиционирования расположены в плоскости, которая содержит ось вала 4 вращения. Поэтому на виде сверху поверхности 7а позиционирования всегда проходят через ось вала 4 вращения (т.е. центр вращения стола 2) во всем интервале вращения стола 2.

Как показано на фиг.2, вспомогательные линейки 8 могут быть прикреплены к линейке 7 для увеличения высоты поверхностей 7а позиционирования, если замерять от верхней поверхности стола 2. Таким образом, прикрепляя вспомогательные линейки 8 к линейке 7, размер каждой поверхности 7а позиционирования может быть увеличен в направлении высоты. Поэтому, если обрабатываемая деталь W имеет форму тонкой пластины, обрабатываемая деталь W может быть точно расположена в вертикальном положении, одновременно обрабатываемая деталь W контактирует с поверхностями 7а позиционирования своим направлением в ширину, ориентированным в вертикальном направлении. Кроме того, используя вспомогательные линейки 8, можно расположить обрабатываемую деталь W2, которая является материалом закругленного профиля, имеющим противоположные стороны W2а и W2b, наклоненные относительно направления толщины, в наклонном положении между линейкой 7 и верхней поверхностью стола 2, причем одна сторона W2а контактирует с верхней поверхностью стола 2, а другая сторона W2b контактирует с верхними участками поверхностей 7а позиционирования. Операция позиционирования обрабатываемой детали W2 будет описана ниже.

Опора 5 расположена на заднем участке стола 2 и может удерживать узел инструмента 10 таким образом, что узел инструмента 10 может скользить в горизонтальном направлении (более конкретно, в направлении вперед и назад, если смотреть со стороны оператора, или в правом и левом направлениях, если смотреть на фиг.1) и может быть наклонен в правом и левом направлениях (направление, перпендикулярное листу фиг.1) и также в вертикальном направлении. Для этого опора 5 содержит верхний механизм 5а скольжения, механизм 5b наклон вправо и влево, верхний механизм 5с скольжения и механизм 5d вертикального наклона.

Нижний механизм 5d скольжения главным образом содержит пару - правый и левый - направляющих стержней, которые установлены с возможностью скольжения в осевом направлении на нижней стороне стола 2. Механизм 5b наклона вправо и влево прикреплен к задним участкам направляющих стержней и позволяет узлу 10 инструмента быть наклоненным вправо и влево, если смотреть со стороны оператора. Следовательно, можно осуществить операцию наклонного резания. Кроме того, механизм 5b наклона вправо и влево позволяет осуществить операцию вертикального резания, при которой узел 10 инструмента зафиксирован в положении, при котором режущий инструмент 12 расположен в вертикальной плоскости.

Верхний механизм 5с скольжения прикреплен к верхнему участку механизма 5b наклона вправо и влево и главным образом содержит пару из правого и левого направляющих стержней. Направление скольжения верхнего механизма 5с скольжения параллельно направлению скольжения нижнего механизма 5а скольжения.

Механизм 5d вертикального наклона установлен на передних участках направляющих стержней верхнего механизма 5с скольжения и содержит поворотный вал 5е. Узел 10 инструмента удерживается с возможностью вертикального поворота верхним механизмом 5с скольжения посредством поворотного вала 5е.

Узел 10 инструмента содержит корпус 11, который имеет опорный рычаг 11а, установленный с возможностью вертикального поворота на поворотном валу 5е. Узел 10 инструмента также имеет неподвижную крышку 11b, которая закрывает, по существу, верхнюю половину режущего инструмента 12.

Подвижная крышка 13 может закрывать и открывать, по существу, нижнюю половину режущего инструмента 12. Подвижная крышка 13 установлена с возможностью вертикального поворота на неподвижной крышке 11b посредством опорного вала 13а. Подвижная крышка 13 взаимно соединена с механизмом 5d вертикального наклона через соединительный рычаг 14, так что подвижная крышка 13 поворачивается против часовой стрелки, если смотреть на фиг.1, так, чтобы быть открытой, когда узел 10 инструмента наклоняется вниз, при этом подвижная крышка 13 поворачивается по часовой стрелке так, чтобы быть открытой, как только узел 10 инструмента наклоняется вверх. Как только подвижная крышка 13 открывается, нижняя половина режущего инструмента 12 открывается наружу и обрабатываемая деталь W разрезается открытой частью режущего инструмента 12. Как только узел 10 инструмента поворачивается вверх, подвижная крышка 13 закрывается так, что режущий инструмент 12 может быть, по существу, полностью закрыт неподвижной крышкой 11b и подвижной крышкой 13.

Электрический двигатель 15, в качестве источника привода, установлен на задней стороне (правая сторона, если смотреть на фиг.2) неподвижной крышки 11b таким образом, что выходной вал 15а двигателя 15 направлен вниз и наклонен под углом 45º относительно вертикального направления. Поэтому задняя часть электрического двигателя 15 направлена вверх. Вращение выходного вала 15а двигателя 15 передается шпинделю 16 через редукторный механизм 20 (зубчатый механизм), который служит в качестве приводного механизма. Режущий инструмент 12 имеет круглую форму и установлен на шпинделе 16 так, что ось вращения шпинделя 16 образует центр вращения С режущего инструмента 12.

Система привода, содержащая редукторный механизм 20, подробно показана на фиг.3. Как показано на фиг.3, ведущее зубчатое колесо 15b выполнено на конце выходного вала 15а двигателя 15. Ведущее зубчатое колесо 15b взаимодействует с ведомым зубчатым колесом 21, которое неподвижно установлено на первом промежуточном валу 22. Первое промежуточное зубчатое колесо 23 также неподвижно установлено на первом промежуточном валу 22 так, что первое промежуточное зубчатое колесо 23 вращается вместе с первым промежуточным валом 22, когда ведомое зубчатое колесо 21 вращается. Первое промежуточное зубчатое колесо 23 взаимодействует со вторым промежуточным зубчатым колесом 24. Второе промежуточное зубчатое колесо 24 неподвижно установлено на втором промежуточном валу 25, который проходит параллельно первому промежуточному валу 22. Каждый из первого промежуточного вала 22 и второго промежуточного вала 25 установлен с возможностью вращения на задней стороне неподвижной крышки 11b посредством подшипников.

Второе промежуточное зубчатое колесо 24 взаимодействует с выходным зубчатым колесом 26, которое неподвижно установлено на шпинделе 16. Шпиндель 16 установлен с возможностью вращения на задней стороне неподвижной крышки 11b посредством подшипников 27 и 28. Таким образом, согласно этому варианту осуществления изобретения редукторный механизм 20, имеющий две понижающие ступени, установлен между выходным валом 15а двигателя 15 и шпинделем 16. Поэтому положение двигателя 15 отнесено вверх от шпинделя 16 на большое расстояние по сравнению с конструкцией, в которой выходное зубчатое колесо электрического двигателя непосредственно взаимодействует с входным зубчатым колесом шпинделя. Как описано выше, двигатель 15 расположен так, чтобы быть наклоненным вниз с задним участком двигателя 15, направленным вверх.

В этом варианте осуществления изобретения режущий инструмент 12 вращается в направлении по часовой стрелке, если смотреть на фиг.1. Шпиндель 16 расположен в центральной части нижнего концевого участка неподвижной крышки 11b. Задняя часть 11с нижнего концевого участка неподвижной крышки 11b, расположенной на задней стороне (левая сторона, если смотреть на фиг.1), углублена так, чтобы быть расположенной на более высоком уровне, чем передняя часть 11d нижнего концевого участка, на расстояние L0. Как показано на фиг.1, когда узел 10 инструмента расположен в самом нижнем положении, линейка 7 расположена ниже задней части 11с. Однако задняя часть 11с утоплена, как описано выше, и, следовательно, даже в случае, когда вспомогательные линейки 8 прикреплены к линейке 7 для увеличения высоты поверхностей 7а позиционирования, задняя часть 11с не взаимодействует с линейкой 7 (вспомогательными линейками 8), когда узел 10 инструмента накланяется вертикально вниз в самое нижнее положение.

Расстояние L0 может быть определено, принимая во внимание следующие условия. Полагая, что вертикальное расстояние L1 между центром С вращения режущего инструмента 12 и верхней поверхностью стола 2, служащей в качестве поверхности размещения обрабатываемой детали, составляет 97 мм и что горизонтальное расстояние L2 между центром С вращения и поверхностями 7а позиционирования линейки составляет 81 мм, положение задней части 11с задано таким образом, что вертикальное расстояние или высота L3 от верхней поверхности стола 2 до задней части 11с находится в интервале от 119 мм до 145 мм. За счет такого задания параметров расстояние L0 может быть установлено подходящим образом.

Вышеупомянутые значения L1 и L2 (L1=97 мм; L2=81 мм) обычно используются, когда многорезцовый режущий инструмент 10 дюймового вида, имеющий диаметр от 253 мм до 262 мм, используется в качестве режущего инструмента. С этими установленными значениями несколько миллиметров зазора могут быть предусмотрены, чтобы устранить нережущую область в положении, при котором верхняя поверхность стола 2 мешает поверхностям 7а позиционирования. Следует отметить, что диаметр круга, имеющего центр С и проходящего через линию, где верхняя поверхность стола 2 пересекает поверхности 7а позиционирования, может быть рассчитан с помощью выражения ([972+812]) ½*2≈252,74). Таким образом, может быть получена нережущая область, если значение L1 (L1=97мм) или значение L2 (L2=81мм) увеличится даже на несколько миллиметров.

Минимальное значение, составляющее 119 мм, вертикального расстояния L3 используют для материалов закругленного профиля, имеющих конкретный размер, часто используемый на рынке. Таким образом, когда материалы, имеющие конкретный размер, располагают под наклоном одновременно с опорой на линейку, высота материалов от поверхности стола может составлять 119 мм. Максимальное значение, составляющее 145 мм, вертикального расстояния L3 используют для материала закругленного профиля, имеющего относительно большой размер. Это необходимое значение для разрезания материалов закругленного профиля, которые имеют максимальное ограничение по размеру, чтобы избежать взаимодействия с задней частью 11d нижнего концевого участка неподвижной крышки 11b, когда эти материалы расположены под наклоном одновременно с опорой на линейку. В этом варианте, значение вертикального расстояния L3 установлено равным 125мм.

Значение вертикального расстояния L1 и горизонтального расстояния L2 для достижения минимума, равного 119 мм, для вертикального расстояния L3 может устранить нережущую область, одновременно возможно устранить нережущую область, даже если вертикальное расстояние L1 и горизонтальное расстояние L2 заданы равными 81 мм и 97 мм соответственно.

Как описано выше, согласно этому варианту осуществления изобретения, задняя часть 11с нижнего концевого участка неподвижной крышки 11b, напротив которой расположена линейка 7 с нижней стороны, углублена вверх относительно передней части 11d нижнего концевого участка. Следовательно, даже, если высота поверхностей 7а позиционирования была увеличена за счет прикрепления вспомогательных линеек 8 к линейке 7, можно избежать взаимодействия задней части 11d с линейкой 7 (более конкретно, вспомогательными линейками 8) таким образом, что может быть обеспечена большая глубина резания с помощью режущего инструмента 12.

Кроме того, увеличение по высоте поверхностей 7а позиционирования линейки 7 делает возможной операцию резания обрабатываемой детали W1, имеющей форму типа плоской полосы одинаковой ширины, как показано на фиг.1, путем закрепления обрабатываемой детали W1 в верхнем положении за счет использования поверхностей 7а позиционирования.

Также возможно осуществить операцию резания обрабатываемой детали W2 посредством закрепления обрабатываемой детали в наклонном положении между столом 2 и линейкой 7. Обрабатываемая деталь W2 имеет противоположные боковые поверхности W2a и W2b, наклоненные относительно направления толщины. Боковые поверхности W2a и W2b наклонены в направлениях, противоположных друг другу, таким образом, ч