Способ получения гидрофобного сыпучего материала

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов, а именно к получению гидрофобных сыпучих композиций, используемых в промышленности строительных материалов для гидроизоляции элементов зданий и сооружений, фундаментов, элементов гидротехнических устройств. Технический результат: снижение энергозатрат при их получении гидрофобных сыпучих композиций, а также повышение безопасности процесса их получения. В способе получения гидрофобного сыпучего материала минеральный дисперсный материал смешивают с гидрофобно-модифицирующей добавкой на основе гидрофобного компонента, представляющего собой предварительно раздробленный до пылевидного состояния торф. Гидрофобно-модифицирующую добавку получают введением в часть минерального дисперсного материала гидрофобного компонента в количестве от 10,1 до 99,9 мас.% от получаемой смеси в пересчете на абсолютно сухое вещество и нагревом полученной смеси до температуры в диапазоне от 175 до 700°С без доступа кислорода. Затем добавляют ее в оставшуюся часть минерального дисперсного материала в количестве 10 мас.% от обрабатываемого минерального дисперсного материала. В качестве минерального дисперсного материала используют размолотый цементный клинкер, размолотую глину или песок. 2 з.п. ф-лы, 2 ил., 1 табл., 11 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к производству строительных материалов, а именно к получению гидрофобных сыпучих композиций, используемых в промышленности строительных материалов для гидроизоляции элементов зданий и сооружений, фундаментов, элементов гидротехнических устройств.

Уровень техники

Известен способ получения гидрофобного сыпучего материала, а именно цемента, в котором используются добавки 0,1…0,2% мылонафта, асидола, окисленного петролатума, синтетических жирных кислот, их кубовых остатков и других гидрофобизирующих поверхностно-активных добавок (Вяжущие вещества, бетоны и изделия из них. / Под ред. Г.И.Горчакова. Учеб. пособие для вузов. - М.: Высшая школа, 1976, с.50-51). Эти вещества, адсорбируясь на частицах цемента, понижают его гигроскопичность. Бетонные и растворные смеси на таких цементах, находясь в покое, обнаруживают значительную связность и нерасслаиваемость. Однако общим недостатком растворов является то, что при наличии внешних механических усилий они становятся подвижными и пластичными. Кроме того, гидрофобность таких цементов недостаточно велика. По ГОСТ 10178-85 цементы не должны впитывать в себя воду в течение 5 минут с момента нанесения капли на поверхность вяжущего (Волженский А.В. Минеральные вяжущие вещества: Учеб. для вузов.: Стройиздат, 1986, с.342). Еще одним основным недостатком является сравнительно высокая стоимость такого цемента.

Известен способ получения гидрофобного сыпучего материала (патент РФ №2057155, опубл. 27.03.1996), включающий термообработку исходного минерального носителя с последующим взаимодействием последнего с гидрофобным агентом и модификатором. Гидрофобный агент предварительно подвергают совместному механическому измельчению с частью минерального носителя до получения тонкодисперсного гидрофобного концентрата, который затем смешивают с минеральным носителем и модификатором до образования однородного сыпучего материала при следующем массовом соотношении компонентов, мас.%: минеральный наполнитель 93-98,9; гидрофобный агент 1,5 - 6; модификатор 0,6-1,5. Недостатком данного способа является недостаточно высокая степень гидрофобности получаемого сыпучего материала, так как она будет обуславливаться только гидрофобными свойствами гидрофобного агента, распределенного по всему объему сыпучего материала, а также необходимостью дополнительного введения модификатора.

Известен способ получения гидрофобного сыпучего материала (патент РФ №2220924, опубл. 10.01.2004), а именно цемента, включающий смешение цемента и гидрофобной добавки, представляющей собой предварительно раздробленный до пылевидного состояния углеродсодержащий природный материал, причем указанный материал используют в количестве 0,5…10 мас.% в пересчете на абсолютно сухое вещество, и полученную смесь подвергают нагреву при температуре 180…350°С. Недостатком данного способа является ограниченность его применения только для изготовления цемента, а также необходимость термической обработки всего объема модифицированного цемента, что приводит к большим энергетическим затратам и является экономически нецелесообразным. Кроме того, при температурах выше 200°С происходит возгорание органического компонента в смеси.

Таким образом, задачей настоящего изобретения является разработка универсального способа получения гидрофобных сыпучих материалов на основе различных минеральных составляющих, снижение энергозатрат при их получении, а также повышение безопасности процесса получения гидрофобного сыпучего материала.

Раскрытие изобретения

Для решения поставленной задачи предлагается способ получения гидрофобного сыпучего материала, в котором минеральный дисперсный материал смешивают с гидрофобно-модифицирующей добавкой на основе гидрофобного компонента, представляющего собой предварительно раздробленный до пылевидного состояния торф. При этом в отличие от известного способа гидрофобно-модифицирующую добавку получают введением в часть минерального дисперсного материала гидрофобного компонента в количестве от 10,1 до 99,9 мас.% в пересчете на абсолютно сухое вещество и нагревом полученной смеси до температуры в диапазоне от 175 до 700°С без доступа кислорода и затем добавляют ее в оставшуюся часть минерального дисперсного материала в количестве 10 мас.%.

В качестве минерального дисперсного материала можно использовать размолотый цементный клинкер, размолотую глину, песок. В качестве гидрофобной добавки можно использовать торф низинного, или верхового, или переходного типа или их смесь.

Целесообразно нагревать смесь минерального дисперсного материала с гидрофобно-модифицирующей добавкой в течение не менее 60 минут для равномерного прогрева всей массы материала, протекания процессов термического разложения органического вещества и сорбции битумных соединений на минеральных частицах.

Из всех групп химических соединений, составляющих органическое вещество торфа, гидрофобными являются битумы. Битумы торфа состоят из восков, смол, парафинов и масел. При нагреве торфа начинает происходить термическое разложение его составных частей. При достижении температуры от 175 до 180°С начинает выделяться легкоподвижный деготь, который при 225°С заменяется продуктами дистилляции воска. Интервал от 225 до 250°С характеризуется наличием максимума образования пирогенетической воды и началом отщепления газообразных непредельных соединений. В температурном промежутке от 300 до 350°С наблюдается максимальный выход дегтя. Максимальная температура, при которой заканчивают выделяться битумные компоненты, составляет 700°С.

В зависимости от температурного диапазона из торфа выделяются вещества битумного характера, которые при наличии минерального дисперсного носителя будут сорбироваться на его частицах. Температурный режим при этом будет определяться типом и видом торфа, характеристиками минерального носителя, а также необходимым гидрофобным эффектом конечного материала. При нагреве смеси до температуры менее 170°С гидрофобный эффект будет очень низким, так как выхода битумных компонентов происходить не будет. При нагреве смеси больше 700°С прекращается выход битумных компонентов (дегтя).

Таким образом, техническим результатом предложенного изобретения является создание универсального способа получения гидрофобных сыпучих материалов на основе различных минеральных составляющих, а также снижение энергозатрат при их получении за счет того, что получают гидрофобно-модифицирующую добавку путем введения гидрофобного компонента в часть минерального дисперсного материала и нагревания только гидрофобно-модифицирующей добавки. Таким образом, нет необходимости нагревать весь объем получаемого минерального сыпучего материала, что существенно сокращает энергозатраты при производстве такого гидрофобного сыпучего материала. Гидрофобный сыпучий материал затем получают добавлением гидрофобно-модифицирующей добавки в остальную часть минерального сыпучего материала. Конкретные соотношения остальной части минерального сыпучего материала и гидрофобно-модифицирующей добавки определяются исходя из заданных свойств, которыми должен обладать получаемый гидрофобный сыпучий материал.

Дополнительным техническим результатом является повышение безопасности процесса, а именно предотвращение возгорания органического компонента смеси, за счет ограничения доступа кислорода при нагревании гидрофобно-модифицирующей добавки.

В промышленных условиях при незначительной переналадке существующего оборудования возможно получение гидрофобного сыпучего материала.

Краткое описание чертежей

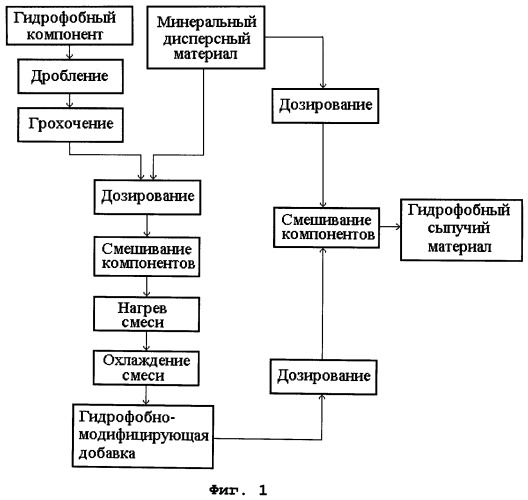

Для пояснения сущности способа получения гидрофобного сыпучего материала приведены схемы вариантов способа, представленные на фигурах.

На фиг.1 показана схема способа, в котором введение гидрофобно-модифицирующей добавки осуществляется непосредственно в минеральный дисперсный материал.

На фиг.2 приведена схема способа, в котором введение гидрофобно-модифицирующей добавки осуществляется при получении сыпучего материала (помоле).

Осуществление изобретения

Согласно схеме варианта осуществления способа, приведенной на Фиг.1, на первом этапе производится дробление (мелкий помол) гидрофобного компонента, затем методом грохочения отделяется его пылевидная фракция, которая через систему дозирования смешивается с частью минерального дисперсного материала, подготовленного для гидрофобизации.

На втором этапе производится нагрев органоминеральной смеси до заданной температуры и выдерживание при этой температуре в течение некоторого времени, необходимого для протекания процесса выхода гидрофобных соединений и нанесения их на минеральный материал. После охлаждения смеси до комнатной температуры получается гидрофобно-модифицирующая добавка, полностью готовая к применению.

И заключительным третьим этапом является смешивание гидрофобно-модифицирующей добавки и гидрофобно-модифицируемого минерального материала с получением гидрофобного сыпучего материала.

В варианте осуществления способа, показанном на Фиг.2, первые два этапа аналогичны этапам, описанным в связи с Фиг.1, а на третьем этапе полученная гидрофобно-модифицирующая добавка вводится в мельницу при помоле крупных кусков гидрофобно-модифицируемого материала (например, цементного клинкера).

Для более детального пояснения способа получения гидрофобного сыпучего материала, а также его основных свойств приведена таблица и примеры.

Пример 1. В качестве гидрофобного компонента использовали низинный торф. Высушенный до абсолютно сухого состояния низинный торф дробили в коллоидной мельнице и просеивали на сите с размером отверстий 100 мкм. Просеянный торф добавляли в количестве 10,1 мас.% в минеральный дисперсный материал, в качестве которого использовался размолотый портландцементный клинкер. Полученную смесь сначала нагревали в лабораторном сушильном шкафу при температуре 175°С в течение 60 минут без доступа кислорода, а затем охлаждали при комнатной температуре. В результате получали гидрофобно-модифицирующую добавку, которую смешивали с портландцементом в смесителе в соотношении: 10 мас.% добавка и 90 мас.% портландцемент. Полученный гидрофобный сыпучий материал обладал высоким гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 20 минут (см. таблицу).

Пример 2. В качестве гидрофобного компонента использовался низинный торф. Высушенный до абсолютно сухого состояния низинный торф дробили в коллоидной мельнице и просеивали на сите с размером отверстий 100 мкм. Просеянный торф добавляли в количестве 20 мас.% в минеральный дисперсный материал, в качестве которого использовался размолотый портландцементный клинкер. Полученную смесь сначала нагревали в лабораторном сушильном шкафу при температуре 300°С в течение 60 минут без доступа кислорода, а затем охлаждали при комнатной температуре. В результате получали гидрофобно-модифицирующую добавку, которую смешивали с портландцементом в смесителе в соотношении: 10 мас.% добавка и 90 мас.% портландцемент. Полученный гидрофобный сыпучий материал обладал очень гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 45 минут (см. таблицу).

Пример 3. В качестве гидрофобного компонента использовании низинный торф. Высушенный до абсолютно сухого состояния низинный торф дробили в коллоидной мельнице и просеивали на сите с размером отверстий 100 мкм. Просеянный торф добавляли в количестве 50 мас.% в минеральный дисперсный материал, в качестве которого использовался размолотый портландцементный клинкер. Полученную смесь сначала нагревали в лабораторной муфельной печи при температуре 400°С в течение 60 минут без доступа кислорода, а затем охлаждали при комнатной температуре. В результате получали гидрофобно-модифицирующую добавку, которую смешивали с портландцементом в смесителе в соотношении: 10 мас.% добавка и 90 мас.% портландцемент. Полученный гидрофобный сыпучий материал обладал очень гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 75 минут (см. таблицу).

Пример 4. В качестве гидрофобного компонента использовании низинный торф. Высушенный до абсолютно сухого состояния низинный торф дробили в коллоидной мельнице и просеивали на сите с размером отверстий 100 мкм. Просеянный торф добавляли в количестве 70 мас.% в минеральный дисперсный материал, в качестве которого использовался размолотый портландцементный клинкер. Полученную смесь сначала нагревали в лабораторной муфельной печи при температуре 500°С в течение 60 минут без доступа кислорода, а затем охлаждали при комнатной температуре. В результате получали гидрофобно-модифицирующую добавку, которую смешивали с портландцементом в смесителе в соотношении: 10 мас.% добавка и 90 мас.% портландцемент. Полученный гидрофобный сыпучий материал обладал очень гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 85 минут (см. таблицу).

Пример 5. В качестве гидрофобного компонента использовании низинный торф. Высушенный до абсолютно сухого состояния низинный торф дробили в коллоидной мельнице и просеивали на сите с размером отверстий 100 мкм. Просеянный торф добавляли в количестве 99,9 мас.% в минеральный дисперсный материал, в качестве которого использовался размолотый портландцементный клинкер. Полученную смесь сначала нагревали в лабораторной муфельной печи при температуре 700°С в течение 60 минут без доступа кислорода, а затем охлаждали при комнатной температуре. В результате получали гидрофобно-модифицирующую добавку, которую смешивали с портландцементом в смесителе в соотношении: 10 мас.% добавка и 90 мас.% портландцемент. Полученный гидрофобный сыпучий материал обладал очень гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 40 минут (см. таблицу).

Пример 6. В качестве гидрофобного компонента использовании переходный торф. Высушенный до абсолютно сухого состояния переходный торф дробили в коллоидной мельнице и просеивали на сите с размером отверстий 100 мкм. Просеянный торф добавляли в количестве 10,1 мас.% в минеральный дисперсный материал, в качестве которого использовалась размолотая каолиновая глина. Полученную смесь сначала нагревали в лабораторном сушильном шкафу при температуре 175°С в течение 60 минут без доступа кислорода, а затем охлаждали при комнатной температуре. В результате получали гидрофобно-модифицирующую добавку, которую смешивали с каолиновой глиной в смесителе в соотношении: 10 мас.% добавка и 90 мас.% каолиновая глина. Полученный гидрофобный сыпучий материал обладал высоким гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 30 минут (см. таблицу).

Пример 7. Аналогичен примеру 6, но просеянный переходный торф добавляли в количестве 50 мас.%, а полученную смесь нагревали до 400°С. Капля воды на поверхности гидрофобного сыпучего материала не впитывалась в течение 125 минут.

Пример 8. Аналогичен примеру 6, но просеянный переходный торф добавляли в количестве 99,9 мас.%, а полученную смесь нагревали до 700°С. Капля воды на поверхности гидрофобного сыпучего материала не впитывалась в течение 55 минут.

Пример 9. В качестве гидрофобного компонента использовании смесь низинного, верхового и переходного торфа в равных долях. Высушенную до абсолютно сухого состояния смесь низинного, верхового и переходного торфа дробили в коллоидной мельнице и просеивали на сите с размером отверстий 100 мкм. Просеянную смесь добавляли в количестве 10,1 мас.% в минеральный дисперсный материал, в качестве которого использовался песок. Полученную смесь различных типов торфа и песка сначала нагревали в лабораторном сушильном шкафу при температуре 175°С в течение 60 минут без доступа кислорода, а затем охлаждали при комнатной температуре. В результате получали гидрофобно-модифицирующую добавку, которую смешивали с песком в смесителе в соотношении: 10 мас.% добавка и 90 мас.% песок. Полученный гидрофобный сыпучий материал обладал высоким гидрофобным эффектом. Капля воды на его поверхности не впитывалась в течение 25 минут (см. таблицу).

Пример 10. Аналогичен примеру 9, но просеянную смесь различных типов торфа добавляли в количестве 50 мас.%, а полученную смесь различных типов торфа и песка нагревали до 400°С. Капля воды на поверхности гидрофобного сыпучего материала не впитывалась в течение 75 минут.

Пример 11. Аналогичен примеру 9, но просеянную смесь различных типов торфа добавляли в количестве 99,9 мас.%, а полученную смесь различных типов торфа и песка нагревали до 700°С. Капля воды на поверхности гидрофобного сыпучего материала не впитывалась в течение 85 минут.

Данные примеры не ограничивают возможности способа получения гидрофобного сыпучего материала. Например, при оптимизации количественного состава и температурных режимов достигаются и более высокие гидрофобные эффекты (см. таблицу).

| Таблица | ||||

| Характеристики гидрофобных сыпучих материалов (концентрация гидрофобно-модифицирующей добавки в обрабатываемом минеральном дисперсном материале составляет 10 мас.%) | ||||

| Гидрофобный сыпучий материал | Температура нагрева, °С | Время нагрева, мин | Времясмачивания поверхности водой, мин | |

| Наименование состава гидрофобно-модифицирующей добавки | Обрабатываемый минеральный дисперсный материал | |||

| Портландцементный клинкер (89,9%) и низинный торф (10,1%) | Портландцемент | 175 | 60 | 20 |

| Портландцементный клинкер (80%) и низинный торф (20%) | Портландцемент | 300 | 60 | 45 |

| Портландцементный клинкер (50%) и низинный торф (50%) | Портландцемент | 400 | 60 | 75 |

| Портландцементный клинкер (30%) и низинный торф (70%) | Портландцемент | 500 | 60 | 85 |

| Портландцементный клинкер (0,1%) и низинный торф (99,9%) | Портландцемент | 700 | 60 | 40 |

| Каолиновая глина (89,9%) и переходный торф (10,1%) | Каолиновая глина | 175 | 60 | 30 |

| Каолиновая глина (80%) и переходный торф (20%) | Каолиновая глина | 300 | 60 | 45 |

| Каолиновая глина (50%) и переходный торф (50%) | Каолиновая глина | 400 | 60 | 125 |

| Каолиновая глина (30%) и переходный торф (70%) | Каолиновая глина | 500 | 60 | 95 |

| Каолиновая глина (0,1%) и переходный торф (99,9%) | Каолиновая глина | 700 | 60 | 55 |

| Песок (89,9%) и смесь низинного, верхового и переходного торфа в равных долях (10,1%) | Песок | 175 | 60 | 25 |

| Песок (80%) и смесь низинного, верхового и переходного торфа в равных долях (20%) | Песок | 300 | 60 | 50 |

| Песок (50%) и смесь низинного, верхового и переходного торфа в равных долях (50%) | Песок | 400 | 60 | 75 |

| Песок (30%) и смесь низинного, верхового и переходного торфа в равных долях (70%) | Песок | 500 | 60 | 130 |

| Песок (0,1%) и смесь низинного, верхового и переходного торфа в равных долях (99,9%) | Песок | 700 | 60 | 85 |

Таким образом, предложенный способ позволяет получать широкий спектр гидрофобных сыпучих материалов в зависимости от используемых в качестве основы минеральных дисперсных материалов с длительным сроком хранения без слеживания и потерь качественных характеристик, связанных с гигроскопичностью.

Кроме того, заявленный способ позволяет получить технический результат снижения энергозатрат при производстве гидрофобного сыпучего материала за счет обработки нагреванием не всего объема сыпучего материала, а только гидрофобно-модифицирующей добавки, а также обеспечение безопасности проведения способа за счет ограничения доступа кислорода при нагревании, что предотвращает возгорание органического компонента в смеси.

1. Способ получения гидрофобного сыпучего материала, в котором минеральный дисперсный материал смешивают с гидрофобно-модифицирующей добавкой на основе гидрофобного компонента, представляющего собой предварительно раздробленный до пылевидного состояния торф, отличающийся тем, что гидрофобно-модифицирующую добавку получают введением в часть минерального дисперсного материала гидрофобного компонента в количестве от 10,1 до 99,9 мас.% от получаемой смеси в пересчете на абсолютно сухое вещество и нагревом полученной смеси до температуры от 175 до 700°С без доступа кислорода, и затем добавляют ее в оставшуюся часть минерального дисперсного материала в количестве 10 мас.% от обрабатываемого минерального дисперсного материала, при этом в качестве минерального дисперсного материала используют размолотый цементный клинкер, размолотую глину или песок.

2. Способ по п.1, отличающийся тем, что используют торф низинного, или верхового, или переходного типа или их смесь.

3. Способ по п.1, отличающийся тем, что полученную смесь нагревают в течение не менее 60 мин.