Способ карбонилирования диметилового эфира

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу повышения каталитической активности при получении метилацетата, включающему карбонилирование сырья на основе диметилового эфира монооксидом углерода в присутствии водорода при практически безводных условиях при температуре, составляющей от более чем 250 до 350°С, в присутствии цеолитного катализатора, эффективного в указанном карбонилировании, причем концентрация диметилового эфира составляет по меньшей мере 1% мол., в расчете на общее количество сырья. 12 з.п. ф-лы, 3 табл., 4 ил., 4 пр.

Реферат

Настоящее изобретение представляет собой способ получения метилацетата по реакции диметилового эфира с монооксидом углерода в присутствии цеолитного катализатора.

Метилацетат применяют в промышленности в нефтехимических процессах, конкретно в качестве сырья для получения уксусной кислоты и/или уксусного ангидрида.

Промышленное производство уксусной кислоты работает как гомогенный жидкофазный процесс, в котором катализаторами реакции карбонилирования являются благородные металлы VIII группы, например родий или иридий, а также алкилиодид, например метилиодид. Основным недостатком такого способа является применение иодида, что может привести к коррозии оборудования и трудностям, связанным с разделением продуктов и компонентов катализатора, находящихся в одной фазе. Обеих этих проблем можно было бы избежать, если было бы возможным разработать гетерогенный газофазный процесс с применением не содержащего иодида твердого катализатора.

В ЕР-А-0596632 описан способ парофазного карбонилирования метанола с получением уксусной кислоты в присутствии модифицированного морденитного катализатора при высоких температурах и давлениях.

В WO 01/07393 описан способ каталитической конверсии сырья, содержащего монооксид углерода и водород, с получением по меньшей мере одного спирта, простого эфира и их смесей, и реакции монооксида углерода с по меньшей мере одним из следующих веществ: спирт, простой эфир и их смеси в присутствии катализатора, выбранного из твердых суперкислот, гетерополикислот, глин, цеолитов и молекулярных сит, в отсутствие галогенидного промотора, при таких температурах и давлениях, которые обеспечивают получение по меньшей мере одного из следующих веществ: сложный эфир, кислота, ангидрид кислоты и их смеси. Однако применение цеолитов в качестве катализаторов реакции карбонилирования не описано.

В WO 2005/105720 описан способ получения карбоновой кислоты и/или ее сложного эфира или ангидрида карбонилированием алифатического спирта или реакционноспособного производного такого спирта с монооксидом углерода при практическом отсутствии галогенов в присутствии модифицированного морденитного катализатора при температуре, составляющей от 250 до 600°С, и давлении, составляющем от 10 до 200 бар. Применение диметилового эфира в качестве сырья не описано.

В WO 2006/121778 описан способ получения низшего алкильного сложного эфира низшей алифатической карбоновой кислоты карбонилированием при практическом отсутствии воды низшего алкильного простого эфира, монооксидом углерода в присутствии морденитного или ферриеритного катализатора. В соответствии с данной патентной заявкой, процесс карбонилирования проводят при температурах 250°С или ниже, и предпочтительно от примерно 150 до примерно 180°С, с целью снизить до минимума образование побочного продукта.

В публикации в Angewandte Chemie, Int. Ed. (2006), 45(10), 1617-1620, посвященной описанию катализируемого цеолитом карбонилирования диметилового эфира, показано, что при 165°С повышение концентрации диметилового эфира не оказывает воздействия на выход за один проход метилацетатного продукта.

Принимая во внимание описанное выше состояние данной области техники, по-прежнему сохраняется потребность в гетерогенном газофазном процессе получения метилацетата из диметилового эфира в практически безводных условиях с применением цеолитного катализатора, который был бы лучше по сравнению с другими процессами, в которых в качестве сырья применяют способные к карбонилированию реагенты.

Сейчас было обнаружено, что повышенной каталитической активности можно достичь в том случае, если проводить процесс карбонилирования при температуре от более чем 250 до 350°С, в присутствии водорода и при концентрации диметилового эфира, составляющей по меньшей мере 1% мол. в расчете на общий состав сырья.

В соответствии с этим, настоящее изобретение обеспечивает способ получения метилацетата, включающий карбонилирование сырья на основе диметилового эфира монооксидом углерода при практически безводных условиях в присутствии водорода при температуре, составляющей от более 250 до 350°С, и в присутствии цеолитного катализатора, эффективного в указанном карбонилировании, причем концентрация диметилового эфира составляет по меньшей мере 1% мол. в расчете на общую подачу сырья.

Для того, чтобы способ был рентабельным, выход нужного продукта за один проход в единицу времени должен находиться на приемлемых уровнях. В процессах карбонилирования для карбонилирования реагента, например метанола или диметилового эфира, обычно применяют монооксид углерода. Было найдено, что при проведении процессов карбонилирования с использованием метанола, монооксида углерода и цеолитного катализатора повышение концентрации метанола приводит к снижению выхода продукта за один проход в единицу времени. Однако сейчас неожиданно было найдено, что в процессах карбонилирования с участием диметилового эфира, монооксида углерода и цеолитного катализатора увеличение концентрации диметилового эфира приводит к соответствующему повышению величины выхода продукта за один проход в единицу времени (объемной производительности).

Диметиловый эфир, используемый в качестве сырья в способе в соответствии с настоящим изобретением, может представлять собой практически чистый диметиловый эфир. В промышленной практике диметиловый эфир получают каталитической конверсией синтез-газа (смеси водорода и монооксида углерода) над катализаторами синтеза метанола и дегидратации метанола. Такая каталитическая конверсия приводит к получению продукта, который содержит преимущественно диметиловый эфир, но может также содержать немного метанола. В способе по настоящему изобретению сырье на основе диметилового эфира может включать небольшие количества метанола, причем содержание метанола в сырье не так велико, чтобы затруднять карбонилирование диметилового эфира в продукт - метилацетат. Было обнаружено, что допустимо присутствие в сырье на основе диметилового эфира 5% масс. или менее, например 1% масс. или менее метанола.

Монооксид углерода может представлять собой практически чистый монооксид углерода, например монооксид углерода, который обычно поставляется поставщиками промышленных газов, или он может содержать примеси, которые не влияют на конверсию диметилового эфира в метилацетат, например азот, гелий, аргон, метан и/или диоксид углерода.

В способе в соответствии с настоящим изобретением отдельно или совместно с монооксидом углерода можно подавать водород. Смеси водорода и монооксида углерода производят в промышленном масштабе паровым реформингом углеводородов и частичным окислением углеводородов. Такие смеси обычно называют синтез-газом. Синтез-газ включает в основном монооксид углерода и водород, но может также содержать небольшие количества диоксида углерода.

Подходящим образом молярное отношение монооксида углерода к водороду может составлять от 1:3 до 15:1, например от 1:1 до 10:1, например от 1:1 до 4:1.

В способе в соответствии с настоящим изобретением концентрация диметилового эфира в сырье составляет по меньшей мере 1% мол. в расчете на общий состав газообразного сырья. Подаваемый поток сырья может включать только диметиловый эфир, водород и монооксид углерода. Однако, как описано выше, промышленные источники монооксида углерода обычно содержат инертные газы, например аргон. Инертные газы, такие как азот и гелий, могут также присутствовать в сырье.

Если процесс проводят как непрерывный процесс, сырье будет также включать любые потоки процесса, возвращаемые в реактор, например, не прореагировавший монооксид углерода и/или не прореагировавший диметиловый эфир.

Подходящим образом диметиловый эфир присутствует в сырье в концентрации, составляющей от 1 до 20% мол., например от 1,5 до 10% мол., например от 1 до 5% мол., или от 1,5 до 5% мол., в расчете на общую подачу (включая рециркулирующие количества).

Молярное отношение диметилового эфира к монооксиду углерода подходящим образом составляет от 1:1 до 1:99, например от 1:2 до 1:60.

Цеолитный катализатор может представлять собой любой цеолит, который способен катализировать карбонилирование диметилового эфира монооксидом углерода с получением метилацетата.

Цеолиты доступны из коммерческих источников, в основном в Na, NH4 или Н-форме. NH4-форму можно превратить в кислотную (Н-форму) по известным методикам, например прокаливанием при высокой температуре. Na-форму можно превратить в кислотную (Н-форму) превращением сначала в NH4-форму ионным обменом с аммониевыми солями, например нитратом аммония. В качестве альтернативы цеолиты можно синтезировать по известным методикам.

Цеолиты включают систему каналов, которые могут быть взаимосвязанными с другими системами каналов или пустот, такими как гнезда или клетки. Кольцевые структуры обычно представляют собой 12-членные кольца, 10-членные кольца или 8-членные кольца. Цеолиты могут содержать кольца различных размеров. Цеолиты для применения в настоящем изобретении предпочтительно содержат по меньшей мере один канал, который задается 8-членным кольцом. Наиболее предпочтительно канал, образованный 8-членными кольцами, взаимосвязан с по меньшей мере одним каналом, образованным кольцами с 10 и/или 12 членами. Размер окна системы каналов должен быть таким, чтобы реагент, диметиловый эфир и молекулы монооксида углерода могли свободно диффундировать внутрь цеолитного каркаса и наружу. Подходящим образом размер окна канала, образованного 8-членными кольцами, может составлять по меньшей мере 2,5×3,6 ангстрем. В Atlas of Zeolite Framework Types (С.Baerlocher, W.M.Meier, D.H.Olson, 5e издание. Elsevier, Amsterdam, 2001) в сочетании с Интернет-версией (http://www.iza-structure.org/databases/) приведено краткое изложение топологических и структурных подробностей о структурах цеолитов, включая типы кольцевых структур, присутствующих в цеолите, и размеры каналов, определенные для каждого типа колец. Примеры цеолитов, подходящих для применения в настоящем изобретении, включают цеолиты каркасного типа MOR, например морденит, FER, например ферриерит, OFF, например оффретит, и GME, например гмелинит.

Для способа по настоящему изобретению предпочтительно, чтобы соотношение оксида кремния к оксиду алюминия в цеолите составляло по меньшей мере 5, предпочтительно 100 или менее, например от 7 до 40, например от 10 до 30. Если атомы алюминия замещены элементами-модификаторами каркаса, например галлия, предпочтительно, чтобы отношение оксида кремния к X2O3, где Х представляет собой трехвалентный элемент, например алюминий, галлий, железо и/или бор, составляло, по меньшей мере, 5, предпочтительно 100 или менее, например от 7 до 40, например от 10 до 30.

В одном из предпочтительных вариантов настоящего изобретения цеолитный катализатор представляет собой цеолит морденит. Морденит можно применять в кислотной форме (Н-морденит), или он необязательно может быть подвергнут ионному обмену или на него иным способом может быть нанесен один или более из следующих металлов: медь, серебро, никель, иридий, родий, платина, палладий или кобальт.

Содержание металла в цеолите мордените можно выразить как относительное количество металла в грамм-атомах металла на грамм-атом алюминия в мордените. Содержание металла можно также выразить в мольных процентах нанесенного металла по отношению к алюминию в мордените, как отношение:

Металл, % мол. = (число грамм-атомов Металла/число грамм-атомов алюминия)×100.

Так, например, содержание меди в мордените, составляющее 0,55 грамм-атомов меди в расчете на алюминий, соответствует содержанию меди в 55% мол. по отношению к содержанию алюминия в мордените.

Подходящим образом содержание металла может составлять от 1 до 200% мол. по отношению к алюминию, например от 50 до 120% мол., например, от 50 до 110% мол., или от 55 до 120% мол., например, от 55 до 110% мол.

Каркасная структура морденита может, в дополнение атомам кремния и алюминия, содержать дополнительные трехвалентные элементы, например бор, галлий и/или железо.

Если морденит содержит по меньшей мере один или более трехвалентных элементов в каркасной структуре, содержание металла в мордените можно выразить как относительное содержание металла в грамм-атомах металла на грамм-атом общего содержания трехвалентных элементов в мордените. Содержание металла можно также выразить в мольных процентах содержания металла по отношению к общему содержанию трехвалентных элементов в мордените в соответствии со следующей формулой:

Металл, % мол. = (грамм-атомы металла/грамм-атомы общего содержания трехвалентных элементов)×100.

Поскольку реакцию карбонилирования проводят практически в отсутствие воды, предпочтительно, чтобы цеолитный катализатор был высушен перед применением. Цеолит можно высушить, например, нагреванием до температуры от 400 до 500°С.

Предпочтительно активировать цеолитный катализатор непосредственно перед применением путем нагревания цеолита при повышенной температуре в течение по меньшей мере одного часа в токе азота, монооксида углерода, водорода или их смесей.

Процесс протекает при практически безводных условиях, то есть при практическом отсутствии воды. При карбонилировании диметилового эфира в метилацетат вода in-situ не образуется. Вода, как было найдено, ингибирует реакцию карбонилирования диметилового эфира с получением метилацетата. Так, в способе по настоящему изобретению содержание воды поддерживают насколько возможно низким. Чтобы избежать добавления воды в систему, реагенты - диметиловый эфир и монооксид углерода (а также катализатор) предпочтительно сушат до введения в процесс. Однако присутствие маленьких количеств воды допустимо в процессе без отрицательного воздействия на образование метилацетата. Подходящим образом диметиловый эфир может содержать воду в количестве 2,5% масс. или менее, например 0,5% масс. или менее.

Процесс в соответствии с настоящим изобретением проводят при температуре, составляющей от более чем 250 до 350°С. Подходящим образом температура может составлять от 275 до 350°С, например от 275 до 325°С.

Процесс в соответствии с настоящим изобретением можно осуществлять при общем давлении, составляющем от 1 до 100 бар (избыт.), например от 10 до 100 бар (изб.), например от 30 до 100 бар (изб.).

Объемная часовая скорость газа (ОЧСГ) подходящим образом составляет от 500 до 40000 ч-1, например от 2000 до 20000 ч-1.

Процесс в соответствии с настоящим изобретением подходящим образом осуществляют посредством пропускания паров диметилового эфира и газообразного монооксида углерода через неподвижный слой или псевдоожиженный слой цеолитного катализатора, в котором поддерживают требуемую температуру.

Предпочтительно процесс в соответствии с настоящим изобретением осуществляют практически в отсутствие галогенидов, например иодида. Под выражением «практическое отсутствие» понимают, что содержание галогенида, например содержание иодида в реагирующих газах (диметиловый эфир и монооксид углерода) и в катализаторе составляет менее 500 ч./млн., предпочтительно менее 100 ч./млн.

Первичным продуктом процесса является метилацетат, однако можно также получить небольшие количества уксусной кислоты. Метилацетат, полученный способом в соответствии с настоящим изобретением, можно выделить в виде пара и затем сконденсировать его в жидкость.

Метилацетат можно выделять и продавать как таковой, или его можно направить в другие химические процессы. Если метилацетат выделяют из продуктов реакции карбонилирования, некоторое его количество или весь метилацетат можно гидролизовать с получением уксусной кислоты. В качестве альтернативы, весь продукт реакции карбонилирования можно направить на стадию гидролиза и выделить уксусную кислоту из продуктов этой стадии. Гидролиз можно проводить по известным методикам, например, посредством реакционной дистилляции в присутствии кислотного катализатора.

Процесс может протекать как непрерывный или периодический, предпочтительно как непрерывный процесс.

Далее изобретение будет проиллюстрировано со ссылкой на приведенные ниже примеры.

Получение катализатора

Катализатор А: Н-морденит

Н-Морденит (H-MOR), в котором соотношение оксида кремния к оксиду алюминия составляло 20 (производства бывшей компании Süd-chemie), прокаливали на воздухе без продувки в муфельной печи (объем печи 18 л). Температуру повышали от комнатной до 500°С со скоростью 5°С/мин и выдерживали при этой температуре в течение 24 часов. Затем морденит прессовали с усилием 12 тонн с использованием 33 мм пресс-формы с применением пресса Specac, а затем измельчали и просеивали, получали фракцию с размером частиц от 212 до 335 мкм.

Катализатор Б: Cu-морденит, Cu(55)-MOR

Взвешивали Н-морденит (40 г), в котором соотношение оксида кремния к оксиду алюминия составляло 20 (бывшая компания Süd Chemie), помещали в круглодонную колбу объемом 500 мл, туда же помещали 6,43 г полупентагидрата нитрата меди (II) (98% ACS) и якорь мешалки. Затем в колбу добавляли достаточное количество деионизированной воды (примерно 100 мл) до получения густой суспензии. Затем верхнюю часть колбы неплотно закрывали и содержимое колбы перемешивали в течение ночи. Затем пропитанный медью морденит сушили при пониженном давлении на роторном испарителе, а затем в печи при 100°С в течение 12 часов. Затем цеолит прокаливали в муфельной печи (объем печи 18 л) на воздухе (без продувки). Температуру повышали от комнатной до 500°С со скоростью 5°С/мин и выдерживали при этой температуре в течение 24 часов. Затем цеолит прессовали с усилием 12 тонн с использованием 33 мм пресс-формы с применением пресса Specac, а затем измельчали и просеивали, получали фракцию с размером частиц от 212 до 335 мкм. Содержание меди в мордените составляло 55% мол. по отношению к алюминию, содержащемуся в мордените.

Катализатор В: Ag-морденит, Ag(55)-MOR

Цеолит готовили так же, как катализатор Б, за исключением того, что использовали нитрат серебра (99+% ACS) (7,16 г для 50 г морденита) вместо полупентагидрата нитрата меди (II) (98% ACS). В полученном мордените содержание серебра составляло 55% мол. по отношению к алюминию.

Катализатор Г: Ag-морденит, Ag(70)-MOR

Цеолит готовили так же как катализатор Б, за исключением того, что использовали нитрат серебра (99+% ACS) (1,82 г для 10 г морденита) вместо полупентагидрата нитрата меди (II) (98% ACS). В полученном мордените содержание серебра составляло 70% мол. по отношению к алюминию.

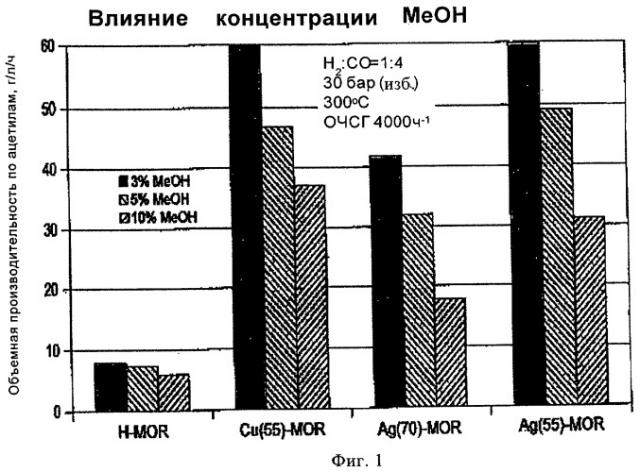

Эксперимент 1: Карбонилирование метанола

Метанол карбонилировали монооксидом углерода в присутствии катализаторов А, Б, В и Г и водорода. Реакции карбонилирования проводили в проточном реакторном устройстве под давлением, включающем 60 одинаковых параллельных изотермических прямоточных трубчатых реакторов вида, описанного, например, в WO 2006107187. Реакторы были расположены в виде 4 блоков из 15 реакторов, температуру в каждом из блоков регулировали независимо. В каждую трубку загружали 25, 50 или 100 мкл катализатора (так, чтобы часовая объемная скорость газа составляла 8000, 4000 и 2000 ч-1, соответственно), катализатор помещали на спеченную металлическую сетку, размер пор которой составлял 20 мкм. Все образцы цеолитного катализатора нагревали со скоростью 5°С/мин до 100°С в токе газа, содержащего 98,8% мол. азота и 1,2% мол. гелия при атмосферном давлении и скорости потока 3,4 мл/мин, и выдерживали при этой температуре в течение 1 часа. Затем в реакторе создавали давление 30 бар (изб.), подавая смесь 98,8% мол. азота и 1,2% мол. гелия, и систему выдерживали при этих условиях 1 час. Затем подачу смеси азота и гелия отключали и начинали подавать новую смесь, включающую 63,2% мол. монооксида углерода, 15,8% мол. водорода, 19,8% мол. азота и 1,2% мол. гелия при скорости потока 3,4 мл/мин, и реакторы нагревали со скоростью 3°С/мин до температуры 300°С. Систему выдерживали в этих условиях в течение 3 часов. После этого температуры блоков с 1 по 4 доводили до значений 275, 300, 325 и 350°С соответственно, и давали системе стабилизироваться в течение 10 минут. В этот момент активацию катализатора считали завершенной, и в систему начинали подавать новую смесь газов, содержащую 63,2% мол. монооксида углерода, 15,8% мол. водорода, 14,8% мол. азота, 1,2% мол. гелия и 4,9% мол. метанола со скоростью 3,4 мл/мин. Метанол подавали в жидком виде на вход в каждый реактор, где он испарялся, в результате чего состав газа принимал значения, описанные выше. Затем эксперимент продолжали, используя приведенные ниже составы газовых смесей.

| СО, % мол. | Н2, % мол. | N2, % мол. | МеОН, % мол. | Не, % мол. | Начало подачи, ч | Окончание подачи, ч |

| 63,2 | 15,8 | 14,8 | 4,9 | 1,2 | 0 | 37,3 |

| 63,2 | 15,8 | 9,90 | 9,9 | 1,2 | 37,3 | 65,5 |

| 63,2 | 15,8 | 14,8 | 4,9 | 1,2 | 65,5 | 92,1 |

| 63,2 | 15,8 | 16,8 | 3 | 1,2 | 92,1 | 119,5 |

| 63,2 | 15,8 | 14,8 | 4,9 | 1,2 | 119,5 | 136,1 |

| 63,2 | 15,8 | 9,9 | 9,9 | 1,2 | 136,1 | 152,5 |

Выходящий из реакторной системы поток направляли в два газовых хроматографа. Один из них представлял собой микрохроматограф Varian 4900, содержащий три колонки (молекулярное сито 5А, Porapak® Q и CP-Wax-52), каждая из которых оснащена детектором по теплопроводности. Другой представлял собой прибор Interscience Trace с двумя колонками (CP-Sil 5 и СР-Wax 52), каждая из которых оснащена детектором ионизации в пламени.

Усредненные результаты по объемной производительности для промежутка времени с 92,1 до 152,5 ч показаны на фиг.1. Объемную производительность по ацетилам определяли как сумму объемной производительности получения АсОН и получения МеОАс, умноженную на MWAcOH/MWMeOAc.

Из фиг.1 ясно видно, что увеличение концентрации метанола приводит к снижению объемной производительности.

Пример 1: Карбонилирование диметилового эфира

Диметиловый эфир карбонилировали монооксидом углерода в присутствии катализаторов А, Б, В и Г в присутствии водорода. Реакции карбонилирования проводили в проточном реакторе под давлением, включающем 60 одинаковых параллельных изотермических прямоточных трубчатых реакторов вида, описанного, например, в WO 2006107187. Реакторы были расположены в виде 4 блоков из 15 реакторов, температуру в каждом из блоков регулировали независимо. В каждую трубку загружали 25, 50 или 100 мкл цеолитного катализатора (так, чтобы часовая объемная скорость газа составляла 8000, 4000 и 2000 ч-1, соответственно), катализатор помещали на спеченную металлическую сетку, размер пор которой составлял 20 мкм. Все образцы катализатора нагревали со скоростью 5°С/мин до 100°С при атмосферном давлении в токе газа, содержащего 98,6% мол. азота и 1,4% мол. гелия, при скорости потока 3,4 мл/мин, и выдерживали при этой температуре в течение 1 часа. Затем в реакторе создавали давление 30 бар (изб.) с помощью газа, содержащего 98,6% мол. азота и 1,4% мол. гелия, и систему выдерживали в этих условиях в течение 1 часа. Затем в реактор вместо смеси азота с гелием начинали подавать смесь, включающую 63,1% мол. монооксида углерода, 15,8% мол. водорода, 19,7% мол. азота и 1,4% мол. гелия, при скорости потока 3,4 мл/мин, и реакторы нагревали со скоростью 3°С/мин до температуры 300°С. Систему выдерживали в этих условиях в течение 3 часов. Затем температуры блоков с 1 по 4 доводили до значений 275, 300, 325 и 350°С, соответственно, и давали системе стабилизироваться в течение 10 минут. В этот момент активацию катализатора считали завершенной, и в систему начинали подавать новую смесь газов, содержащую 63,1% мол. монооксида углерода, 15,8% мол. водорода, 14,8% мол. азота, 1,4% мол. гелия и 4,9% мол. диметилового эфира, со скоростью 3,4 мл/мин. Реакцию продолжали в течение примерно 93 часов. Выходящий из реакторной системы поток направляли в два газовых хроматографа. Один из них представлял собой микрохроматограф Varian 4900, содержащий три колонки (молекулярное сито 5А, Porapak® Q и CP-Wax-52), каждая из которых оснащена детектором по теплопроводности. Другой хроматограф представлял собой прибор Interscience Trace с двумя колонками (CP-Sil 5 и CP-Wax 52), каждая из которых оснащена детектором ионизации в пламени. Усредняли результаты по объемной производительности и селективности для промежутка времени продолжительностью 27 часов, с 65 до 93 часа реакции.

Пример 2: Карбонилирование диметилового эфира

Повторяли методику из примера 1 с использованием 50, 100 или 200 мкл катализаторов А, Б, В, Г и потока смеси газов 6,8 мл/мин. Для реакций карбонилирования температуры блоков с 1 по 4 составляли 220, 250, 300 и 350°С, соответственно. После 154,4 часов реакции проводили следующий эксперимент, предназначенный для определения влияния изменения концентрации ДМЭ. На данной стадии поток газа включал 63,1% мол. монооксида углерода, 15,8% мол. водорода, 14,8% мол. азота, 1,4% мол. гелия и 4,9% мол. диметилового эфира. Реакцию продолжали с использованием данной смеси в течение 21,5 часов, а затем поток газа меняли, начинали подавать смесь, включающую 63,1% мол. монооксида углерода, 15,8% мол. водорода, 17,3% мол. азота, 1,4% мол. гелия и 2,5% мол. диметилового эфира. Реакцию продолжали еще 28 часов в этих условиях, а затем меняли поток газа и начинали подавать смесь, включающую 63,1% мол. монооксида углерода, 15,8% мол. водорода, 18,2% мол. азота, 1,4% мол. гелия и 1,5% мол. диметилового эфира. В этих условиях реакцию продолжали в течение 28,5 часов. Данные по производительности за один проход усредняли по значимому периоду времени так, чтобы получить результаты при каждой из следующих концентраций ДМЭ: 5, 2,5 и 1,5% мол. Данные по производительности за один проход приведены ниже в таблицах с 1 по 3. Объемную производительность по ацетилам определяли как сумму объемной производительности получения АсОН и получения МеОАс, умноженную на MWAcOH/MWMeOAc.

| Таблица 1 | |||

| 250°С | Объемная производительность по ацетилам, г/лкатч | Объемная производительность по ацетилам, г/лкатч | Объемная производительность по ацетилам, г/лкатч |

| 1,5% ДМЭ | 2,5% ДМЭ | 5% ДМЭ | |

| H-MOR - 50 мкл | 2,9 | 2,8 | 3,5 |

| H-MOR - 100 мкл | 2,9 | 2,7 | 3,9 |

| H-MOR - 200 мкл | 2,7 | 2,8 | 3,5 |

| Cu(55) MOR - 50 мкл | 7,1 | 8,2 | 11,7 |

| Cu(55) MOR - 100 мкл | 9,9 | 10,2 | 14,4 |

| 1,5% ДМЭ | 2,5% ДМЭ | 5% ДМЭ | |

| Cu(55) MOR - 200 мкл | 10,4 | 11,3 | 17,9 |

| Ag(55) MOR - 50 мкл | 11,9 | 12,9 | 16,6 |

| Ag(55) MOR - 100 мкл | 11,3 | 12,2 | 15,7 |

| Ag(55) MOR - 200 мкл | 12,0 | 12,9 | 17,3 |

| Таблица 2 | |||

| 300°С | Объемная производительность по ацетилам, г/лкатч | Объемная производительность по ацетилам, г/лкатч | Объемная производительность по ацетилам, г/лкатч |

| 1,5% ДМЭ | 2,5% ДМЭ | 5% ДМЭ | |

| H-MOR - 50 мкл | 10,8 | 13,3 | 18,0 |

| H-MOR - 100 мкл | 14,9 | 15,3 | 20,0 |

| H-MOR - 200 мкл | 15,2 | 17,6 | 19,9 |

| Cu(55) MOR - 50 мкл | 30,0 | 31,5 | 47,5 |

| Cu(55) MOR - 100 мкл | 42,2 | 48,9 | 67,0 |

| Cu(55) MOR - 200 мкл | 45,1 | 56,0 | 81,2 |

| Ag(55) MOR - 50 мкл | 43,7 | 43,1 | 56,7 |

| Ag(55) MOR - 100 мкл | 33,2 | 39,7 | 57,3 |

| Ag(55) MOR - 200 мкл | 29,0 | 39,6 | 54,4 |

| Таблица 3 | |||

| 350°С | Объемная производительность по ацетилам, г/лкатч | Объемная производительность по ацетилам, г/лкатч | Объемная производительность по ацетилам, г/лкатч |

| 1,5% ДМЭ | 2,5% ДМЭ | 5% ДМЭ | |

| H-MOR - 50 мкл | 12,8 | 15,1 | 19,3 |

| H-MOR - 100 мкл | 14,8 | 17,6 | 22,5 |

| 1,5% ДМЭ | 2,5% ДМЭ | 5% ДМЭ | |

| H-MOR - 200 мкл | 12,3 | 15,0 | 20,2 |

| Cu(55) MOR - 50 мкл | 59,6 | 72,5 | 90,1 |

| Cu(55) MOR - 100 мкл | 58,5 | 71,0 | 101,3 |

| Cu(55) MOR - 200 мкл | - | - | - |

| Ag(55) MOR - 50 мкл | 32,4 | 38,3 | 52,0 |

| Ag(55) MOR - 100 мкл | 38,3 | 50,6 | 65,0 |

| Ag(55) MOR - 200 мкл | 34,7 | 46,3 | 62,7 |

Из таблиц с 1 по 3 видно, что увеличение концентрации диметилового эфира приводит к повышению объемной производительности.

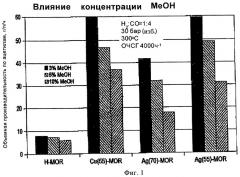

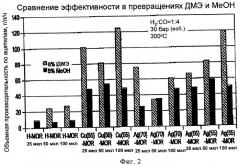

Пример 3

В эксперименте 1 и примере 1 реакции карбонилирования проводили при 300°С с применением 5% мол. метанола и 5% мол. диметилового эфира соответственно. Данные по объемной производительности за один проход и селективности для этих реакций в течение периода времени с 65 по 92 ч реакции представлены на фиг.2, а данные по селективности приведены на фиг.3.

Объемную производительность по ацетилам определяли как сумму объемной производительности получения АсОН и получения МеОАс, умноженную на MWAcOH/MWMeOAc.

Для карбонилирования метанола:

Селективность = ([МеОАс]на выходе + [АсОН] на выходе)/([MeOH] на входе - [MeOH] на выходе - 2*[Me2O] на выходе - [МеОАс] на выходе)*100.

Для карбонилирования диметилового эфира:

Селективность = ([МеОАс] на выходе + [АсОН]на выходе)/([ДМЭ] на входе - [ДМЭ] на выходе - 0,5*[МеОН] на выходе - 0,5*[МеОАс] на выходе)*100.

Из фиг.2 и 3 можно увидеть, что карбонилирование смеси, содержащей 5% мол. диметилового эфира, обеспечивает лучшие результаты по объемной производительности и селективности по сравнению с процессом карбонилирования смеси, содержащей эквивалентную концентрацию метанола.

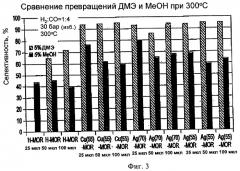

Пример 4

Приготовление катализатора

Катализатор Д - Н-ферриерит

NH4-ферриерит, в котором соотношение оксида кремния к оксиду алюминия составляет 55 (производства бывшей фирмы Zeolyst) прокаливали в муфельной печи на воздухе без продувки. Температуру повышали от комнатной до 110°С со скоростью 5°С/мин и выдерживали катализатор при этой температуре в течение 2 часов. Затем температуру повышали до 450°С со скоростью 5°С/мин и выдерживали катализатор при этой температуре в течение 12 часов. Затем Н-ферриерит прессовали с усилием 12 тонн с использованием 33 мм пресс-формы с применением пресса Specac, а затем измельчали и просеивали, получали фракцию с размером частиц от 212 до 335 мкм.

Катализатор Е: Cu-оффретит, Cu(55)-оффретит

К 0,3 г NH4-оффретита, в котором соотношение оксида кремния к оксиду алюминия составляет 10 (производство бывшей компании Sintef) добавляли 430 мкл раствора, содержащего 0,3 г полупентагидрата нитрата меди (II) (98% ACS) на мл воды. В то же время добавляли дополнительное количество воды (чтобы довести общее количество добавленного раствора до примерно 700 мкл) и полученную суспензию интенсивно перемешивали на вальцовом столике в течение по меньшей мере 1 часа, чтобы обеспечить тщательное смешивание. Затем цеолит сушили при 50°С в течение по меньшей мере 16 часов, затем при 110°С в течение 4 часов, а затем прокаливали в муфельной печи на воздухе без продувки. Температуру прокаливания увеличивали от комнатной до 500°С со скоростью 2°С/мин и затем прокаливали катализатор при этой температуре в течение 2 часов. Затем оффретит, содержащий медь, прессовали с усилием 12 тонн с использованием 33 мм пресс-формы с применением пресса Specac, a затем измельчали и просеивали, получали фракцию с размером частиц от 212 до 335 мкм. Содержание Cu в Cu-оффретите составляло примерно 55% мол. по отношению к содержанию алюминия.

Карбонилирование диметилового эфира

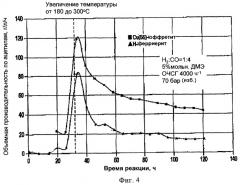

Методику примера 1 повторяли, используя 50 мкл катализаторов Д и Е в реакторах (сконструированных так, чтобы ОЧСГ составляла 4000 ч-1) при давлении 70 бар (изб.). После выдерживания температуры в реакторах на уровне 300°С в течение 3 часов температуру устанавливали на уровне 180°С и системе давали стабилизироваться в течение 10 минут, а затем начинали подавать газовую смесь состава 63,1% мол. монооксида углерода, 15,8% мол. водорода, 14,8% мол. азота, 1,4% мол. гелия и 4,9% мол. диметилового эфира со скоростью 3,4 мл/мин. Реакцию проводили при этих условиях в течение 32,2 ч, а затем повысили температуру до 300°С. Реакцию проводили еще 88 часов. Результаты измерения объемной производительности представлены на фиг.4.

1. Способ повышения каталитической активности при получении метилацетата, включающий карбонилирование сырья на основе диметилового эфира монооксидом углерода в присутствии водорода при практически безводных условиях при температуре, составляющей от более чем 250 до 350°С, в присутствии цеолитного катализатора, эффективного в указанном карбонилировании, причем концентрация диметилового эфира составляет по меньшей мере 1 моль.%, в расчете на общее количество сырья.

2. Способ по п.1, в котором концентрация диметилового эфира составляет от 1,5 до 10 моль.%, в расчете на общее количество сырья.

3. Способ по п.2, в котором концентрация диметилового эфира составляет от 1,5 до 5 моль.%, в расчете на общее количество сырья.

4. Способ по п.1, в котором цеолит содержит по меньшей мере один канал, который задается 8-членным кольцом.

5. Способ по п.4, в котором заданный 8-членным кольцом канал взаимосвязан с по меньшей мере одним каналом, который задается 10- и/или 12-членным кольцом.

6. Способ по п.1, в котором цеолит выбирают из группы, включающей морденит, ферриерит, оффретит и гмелинит.

7. Способ по п.6, в котором морденит выбирают из Н-морденита или морденита, который подвергнут ионному обмену или на него другим способом нанесен по меньшей мере один металл, выбранный из группы, включающей медь, никель, иридий, серебро, родий, платину, палладий и кобальт.

8. Способ по п.7, в котором на морденит нанесен металл, выбранный из меди, серебра и их смесей.

9. Способ по п.7 или 8, в котором содержание металла в мордените составляет от 55 до 120 моль.% по отношению к алюминию.

10. Способ по п.1, в котором процесс проводят при давлении, составляющем от 10 до 100 бар (изб.).

11. Способ по п.1, в котором молярное отношение монооксид углерода: водород составляет от 1:3 до 15:1.

12. Способ по п.1, в котором по меньшей мере часть метилацетатного продукта гидролизуют с получением уксусной кислоты.

13. Способ по п.1, в котором процесс проводят при температуре от 275 до 350°С в присутствии цеолита морденита и концентрация диметилового эфира составляет от 1,5 до 5 моль.%, в расчете на общее количество сырья.