Сополимер этилена с улучшенной ударной прочностью

Иллюстрации

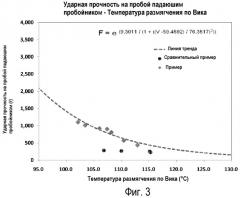

Показать всеИзобретение относится к сополимерам этилена, показывающим улучшенную ударную прочность и к их применению. Сополимер этилена и (С3-С18) α-олефинового сомономера имеет плотность 0,900-0,940 г/см3, ударную прочность на пробой падающим пробойником (F), удовлетворяющую корреляции с температурой размягчения по Вика, как выражено формулами (1) и формулой (2) , где V представляет собой температуру размягчения по Вика, измеренную согласно ASTM D 1525; и F представляет собой ударную прочность на пробой падающим пробойником. Сополимер этилена с улучшенными ударными свойствами применим для пленки, литья под давлением, компаундирования, листа, ротационного формования, труб или формования раздувом. Технический результат - создание сополимеров этилена, имеющих превосходную перерабатываемость и высокую ударную прочность благодаря высокой жесткости. 3 н. и 10 з.п. ф-лы, 4 ил., 3 табл., 14 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к сополимерам этилена, более конкретно оно относится к сополимерам этилена, показывающим улучшенную ударную прочность благодаря изменению температуры размягчения, что является внутренним свойством продуктов; и к их применению.

Предпосылки создания изобретения

Механические свойства полиэтиленовых смол зависят от молекулярной массы и молекулярно-массового распределения, и соответственно выбирается область применения. Вообще, более высокая молекулярная масса полиэтиленовой смолы обеспечивает ее лучшие механические свойства, но полиэтилены с высокой молекулярной массой имеют низкую текучесть, что вызывает трудности в процессе переработки. Это может дать серьезный недостаток в экструзии или литье под давлением, когда требуется быстрая деформация с высокой скоростью сдвига.

Так были проведены исследования способов улучшения механических свойств полиэтиленового продукта, таких как ударная прочность и характеристика ползучести при сохранении текучести полиэтиленового продукта, путем сополимеризации этилена с α-олефинами, такими как 1-бутен, 1-пентен, 1-гексен и 1-октен. Особенно рынок требует продукты, имеющие высокую ударную прочность, которая традиционно оценивается по ударной прочности на пробой падающим пробойником или высокоскоростной ударной прочности в зависимости от способа получения (либо формованием пленки, либо литьем). Когда сополимеризация этилена с α-олефином проводится для того, чтобы улучшить механическую прочность, такую как ударная прочность, как описано выше, однако ухудшается жесткость, поскольку получается сополимер с относительно низкой плотностью. Сниженная жесткость продуктов, предназначенная для более легких и более тонких продуктов, может вызвать деформацию, когда они изгибаются или складываются.

Соответственно, выложенная Японская заявка № 2000-72819 предлагает гомополимеры этилена или сополимеры этилена с не более 10% мас. С3-С20 α-олефина, имеющие (1) характеристическую вязкость [η]=2-6 дл/г; (2) плотность 0,945-0,970 г/см3; (3) вязкость при нулевом сдвиге при 190°C η0=2×107-3×108 П; (4) разрывную прочность расплава (МТ) и индекс расплава под нагрузкой 21,6 кг (HLMI), удовлетворяющие соотношению: МТ≥-12,4 lg HLMI+20,5; и (5) высокоскоростную ударную прочность (HRI-IZOD), измеренную при -30°C, и HLMI, удовлетворяющие соотношению: (HRI-IZOD)≥-lg HLMI+1,15; которые изготавливаются формованием раздувом с ограниченным использованием для топливных баков.

Публикация патента США № 2006-0235147 предлагает полиэтилен, имеющий плотность 0,914-0,945 с превосходными оптическими свойствами, низким содержанием экстрагируемых веществ и превосходными ударной прочностью на пробой падающим пробойником и высокоскоростной ударной прочностью, для упаковочного материала, такого как пищевая упаковочная пленка, мешки и пакеты.

Изложение сущности изобретения

Техническая проблема

Целью настоящего изобретения является создание сополимеров этилена, имеющих превосходную перерабатываемость и высокую ударную прочность благодаря высокой жесткости.

Установление технологического режима для получения сополимеров этилена с превосходной ударной прочностью зависит от уровня кристаллизации самой смолы, такого как температура размягчения (при которой смола начинает плавиться), в качестве фактора регулирования технологического режима. Другой целью настоящего изобретения является создание сополимеров этилена, показывающих корреляцию улучшенной ударной прочности с изменением температуры размягчения, и их применение.

Решение проблемы

Для достижения целей настоящего изобретения настоящее изобретение предусматривает сополимеры этилена и (С3-С18) α-олефинового сомономера, имеющие плотность 0,900-0,940 г/см3 и ударную прочность на пробой падающим пробойником (F), удовлетворяющую корреляции с температурой размягчения по Вика, как выражено формулами (1) и (2):

[Формула 1]

[Формула 2]

,

в которых V представляет собой температуру размягчения по Вика, измеренную согласно ASTM D 1525; и F представляет собой ударную прочность на пробой падающим пробойником.

Теперь настоящее изобретение описывается подробно.

Формула (1) представляет собой корреляцию ударной прочности на пробой падающим пробойником с температурой размягчения сополимера этилена, имеющего превосходную ударную прочность благодаря высокой жесткости. Ударная прочность на пробой падающим пробойником зависит от уровня кристаллизации самой смолы, но сополимеры этилена, полученные с использованием традиционного катализатора Циглера-Натта, не могут обеспечить ударопрочный продукт с высокой жесткостью, так что они не могут удовлетворять формуле (1). Сополимеры этилена настоящего изобретения, которые удовлетворяют формуле (1), могут быть применимы к продуктам, требующим более легкие и более тонкие характеристики.

Настоящее изобретение предусматривает сополимеры этилена с (С3-С18) α-олефиновым сомономером. (С3-С18) α-олефиновый сомономер может быть выбран из пропилена, 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-октена, 1-децена, 1-додецена и их смесей. Использование α-олефинового сомономера придает текучесть гомополимеру этилена с получением в результате сополимера этилена высокой молекулярной массы с улучшенными механическими свойствами, такими как ударная прочность.

Содержание α-олефина может составлять от 1 до 40% мас., предпочтительно от 1 до 30% мас., более предпочтительно от 1 до 20% мас., по отношению к 100% мас. сополимера этилена. Если содержание составляет менее 1% мас., ударная прочность этиленового полимера будет плохой, хотя жесткость этиленового полимера увеличивается, и, таким образом, полимер будет иметь трудности при использовании для пленки, литья, смеси, листа или формования раздувом, где требуется ударная прочность. С другой стороны, если содержание превышает 20% мас., жесткость будет плохой, хотя ударная прочность этиленового полимера увеличивается, так что полимер будет иметь трудности при использовании в отдельности для пленки, литья, смеси, листа или формования раздувом.

Кроме того, настоящее изобретение предусматривает сополимеры этилена, имеющие плотность 0,900-0,940 г/см3, предпочтительно 0,910-0,930 г/см3. Плотность является фактором, определяющим механическую прочность, включая ударную прочность, сополимера этилена. Сополимеры этилена, имеющие плотность в интервале, как указано выше, используются для применения в пленке, литье, смеси, листе или формовании раздувом, где требуется ударная прочность.

Кроме того, настоящее изобретение предусматривает сополимеры этилена, имеющие ударную прочность на пробой падающим пробойником (F), удовлетворяющую корреляции с температурой размягчения по Вика, как выражено формулами (1) и (2):

[Формула 1]

[Формула 2]

,

в которых V представляет собой температуру размягчения по Вика, измеренную согласно ASTM D 1525; и F представляет собой ударную прочность на пробой падающим пробойником.

Кроме того, настоящее изобретение предусматривает сополимеры этилена, удовлетворяющие формуле (3), также как и формулам (1) и (2):

[Формула 3]

,

в которой V представляет собой температуру размягчения по Вика, измеренную согласно ASTM D 1525; и F представляет собой ударную прочность на пробой падающим пробойником.

Более предпочтительно настоящее изобретение предусматривает сополимеры этилена, удовлетворяющие формуле (4), также как и формулам (1)-(3):

[Формула 4]

,

в которой V представляет собой температуру размягчения по Вика, измеренную согласно ASTM D 1525; и F представляет собой ударную прочность на пробой падающим пробойником.

Если ударная прочность на пробой падающим пробойником (F) не находится в указанном интервале, продукт будет иметь низкую ударную прочность и недостаточную механическую прочность при применении, поэтому ограничивая применение в различных областях.

Кроме того, настоящее изобретение предусматривает сополимеры этилена, имеющие превосходную ударную прочность, значение энергии разрушения при ударе (Е) которых удовлетворяет формулам (5) и (6):

[Формула 5]

[Формула 6]

,

в которых V представляет собой температуру размягчения по Вика, измеренную согласно ASTM D 1525; и Е представляет собой значение энергии разрушения при высокоскоростном ударе.

Если значение энергии разрушения при высокоскоростном ударе (Е) не находится в указанном интервале, ударная прочность сополимера этилена согласно настоящему изобретению снижается с получением в результате плохих механических свойств или жесткости.

Таким образом, ударная прочность на пробой падающим пробойником (F) или значение энергии разрушения при высокоскоростном ударе (Е) настоящего изобретения являются факторами, зависящими от температуры размягчения сополимера этилена. Соответственно, сополимеры этилена, имеющие превосходную ударную прочность, могут быть получены при регулировании температуры размягчения.

Кроме того, настоящее изобретение предусматривает сополимеры этилена, имеющие показатель мутности 2-16. Показатель мутности является другим важным фактором из свойств продукта, когда он применяется для пленки или формования. Традиционные сополимеры этилена высокой жесткости, полученные при использовании катализатора Циглера-Натта, имеют высокий показатель мутности с низким пропусканием видимых лучей с получением трудностей в получении прозрачных продуктов. Сополимеры этилена согласно настоящему изобретению имеют низкий показатель мутности и высокое пропускание, так что из них могут быть получены продукты с превосходной ударной прочностью с высокой прозрачностью и высокой жесткостью.

Содержание экстрагируемых веществ (определенное по измерению летучих) в сополимере этилена составляет от 0 до 3,0% мас., предпочтительно от 0,1 до 2,0% мас. Содержание летучих может быть определено по данным, полученным аналитическим методом фракционирования элюированием при возрастании температуры. Оно может быть определено отношением растворимой фракции, имеющей место при элюировании при 35°C в течение 10 мин, к общему пику кристаллизации. Содержание экстрагируемых веществ может составлять предпочтительно не более 3,0% мас., т.к. остаток от экстракции после сополимеризации может вызвать ухудшение физических свойств, включая ударную прочность.

Сополимер этилена, удовлетворяющий требованиям согласно настоящему изобретению, может быть введен в однослойную пленку или в один или более слоев многослойной пленки.

Помимо пленки сополимер этилена согласно настоящему изобретению может быть использован в любой отрасли промышленности, включая продукты, получаемые литьем под давлением, которые содержат сополимер этилена, смешанные продукты, листы и формование раздувом с его использованием. Но использование не ограничивается указанным выше.

Пример способа получения сополимера этилена описан ниже, но способ не ограничивается этим.

1. Техническое описание используемого катализатора

Катализатор, используемый согласно настоящему изобретению, представляет собой каталитическую композицию, содержащую катализатор переходного металла, представленный химической формулой (1), и сокатализатор. Сокатализатор может быть выбран из соединений бора или соединений алюминия или их смесей.

Во-первых, соединением, представленным химической формулой (1), является катализатор переходного металла группы 4, который содержит вокруг переходного металла циклопентадиеновое производное и, по меньшей мере, один арилоксидный лиганд (лиганды), имеющий арилпроизводное, замещенное в орто-положении, но не содержит никакой связи между лигандами.

[Химическая формула 1]

В химической формуле М представляет собой переходный металл группы 4 периодической системы элементов;

Ср представляет собой циклопентадиенильное кольцо, которое является η5-соединяющимся с металлом ядра М, или конденсированное кольцо, содержащее циклопентадиенильное кольцо, где циклопентадиенильное кольцо или конденсированное кольцо, содержащее циклопентадиенильное кольцо, могут быть дополнительно замещены одним или более заместителей, выбранных из (С1-С20)-алкила, (С6-С30)-арила, (С2-С20)-алкенила и (С6-С30)-ар-(С1-С20)-алкила;

R1-R4 независимо представляют собой атом водорода, атом галогена, (С1-С20)-алкил, (С3-С20)-циклоалкил, (С6-С30)-арил, (С6-С30)-ар-(С1-С10)-алкил, (С1-С20)-алкокси, (С3-С20)-алкил-силокси, (С6-С30)-арилсилокси, (С1-С20)-алкиламино, (С6-С30)-ариламино, (С1-С20)-алкилтио, (С6-С30)-арилтио или -нитро, или каждый из R1-R4 может быть связан со смежным заместителем через (С3-С12)-алкилен или (С3-С12)-алкенилен с или без содержания конденсированного кольца с образованием алициклического кольца или моноциклического или полициклического ароматического кольца;

Ar1 представляет собой (С6-С30)-арил или (С3-С30)-гетероарил, содержащий один гетероатом или более гетероатомов, выбранных из N, O и S;

Х1 и Х2 независимо представляют собой атом галогена, (С1-С20)-алкил, (С3-С20)-циклоалкил, (С6-С30)-ар-(С1-С20)-алкил, (С1-С20)-алкокси, (С3-С20)-алкилсилокси, (С6-С30)-арилсилокси, (С1-С20)-алкиламино, (С6-С30)-ариламино, (С1-С20)-алкилтио, (С6-С30)-арилтио или остаток соединения структурной формулы:

где R11-R15 независимо представляют собой атом водорода, атом галогена, (С1-С20)-алкил, (С3-С20)-циклоалкил, (С6-С30)-арил, (С6-С30)-ар-(С1-С10)-алкил, (С1-С20)-алкокси, (С3-С20)-алкилсилокси, (С6-С30)-арилсилокси, (С1-С20)-алкиламино, (С6-С30)-ариламино, (С1-С20)-алкилтио, (С6-С30)-арилтио или -нитро или каждый из R11-R15 может быть связан со смежным заместителем через (С3-С12)-алкилен или (С3-С12)-алкенилен с или без содержания конденсированного кольца с образованием алициклического кольца или моноциклического или полициклического ароматического кольца; и

алкил, арил, циклоалкил, аралкил, алкокси, алкилсилокси, арилсилокси, алкиламино, ариламино, алдкилтио или арилтио из R1-R4, R11-R15, Х1 и Х2, кольца, образованного соединением каждого из R1-R4, R11-R15 со смежным заместителем через алкилен или алкенилен, и арил или гетероарил из Ar1 и Ar11 могут быть дополнительно замещены одним (или более) заместителем (заместителей), выбранных из атома галогена, (С1-С20)-алкила, (С3-С20)-циклоалкила, (С6-С30)-арила, (С6-С30)-ар-(С1-С10)-алкила, (С1-С20)-алкокси, (С3-С20)-алкилсилокси, (С6-С30)-арилсилокси, (С1-С20)-алкиламино, (С6-С30)-ариламино, (С1-С20)-алкилтио, (С6-С30)-арилтио или нитро и -гидроксил.

Для того чтобы катализатор химической формулы (1) стал активным каталитическим компонентом для полимеризации олефинов, в качестве сокатализатора используется соединение алюминия или соединение бора или их смесь, который может экстрагировать Х-лиганд из соединения переходного металла, так что металл ядра превращается в катион, при выполнении функции противоиона (аниона) со слабой прочностью связи. Хотя используемое здесь алюмоорганическое соединение присутствует для удаления следового количества полярных веществ (которые действуют как каталитический яд в реакционном растворителе), оно может служить алкилирующим агентом, когда Х-лигандом является галоген.

Соединения бора, которые могут быть использованы в качестве сокатализатора согласно настоящему изобретению, могут быть выбраны из соединений, представленных химическими формулами (2)-(4), как можно найти в патенте США 5198401.

[Химическая формула 2]

B(R31)3

[Химическая формула 3]

[R32]+[B(R31)4]

[Химическая формула 4]

[(R33)q ZH]+[B(R31)4]-

В химических формулах (2)-(4) В представляет собой атом бора; R31 представляет собой фенил, который может быть дополнительно замещен тремя-пятью заместителями, выбранными из атома фтора, (С1-С20)-алкила с или без заместителя (заместителей) фтора или (С1-С20)-алкокси с или без заместителя (заместителей) фтора; R37 представляет собой (С5-С7)-циклоалкил-радикал, (С1-С20)-алкил-(С6-С20)-арил-радикал или (С6-С30)-ар-(С1-С20)-алкил-радикал, такой как трифенилметил-радикал; Z представляет собой атом азота или фосфора; R33 представляет собой (С1-С20)-алкил-радикал или анилиний-радикал, который замещен двумя -(С1-С4)-алкил-группами вместе с атомом азота; и q представляет собой целое число 2 или 3.

Мольное соотношение (металл ядра М):(атом бора) предпочтительно составляет 1:(0,1-50), более предпочтительно 1:(0,5-15).

Соединения алюминия, которые являются используемыми согласно настоящему изобретению, включают в себя алюмоксановые соединения, представленные химической формулой (5) или (6), алюмоорганические соединения, представленные химической формулой (7), и алюмоорганические гидроксикарбилоксидные соединения, представленные химической формулой (8) или (9).

[Химическая формула 5]

(-Al(R41)-O-)m

[Химическая формула 6]

(R41)2 Al-(O(R41)-)p-(R41)2

[Химическая формула 7]

(R41)2 Al(E)3-r

[Химическая формула 8]

(R43)2 AlOR44

[Химическая формула 9]

(R43)2 Al(OR44)2

В химических формулах (5)-(9) R41 представляет собой линейный или нелинейный (С1-С20)-алкил, предпочтительно метил или изобутил; каждый из m и р представляет собой целое число от 5 до 20; R42 и R43 представляют собой (С1-С20)-алкил; Е представляет собой атом водорода или атом галогена; r представляет собой целое число от 1 до 3; и R44 может быть выбран из (С1-С20)-алкила и (С6-С30)-арила.

Мольное соотношение (металл ядра М):(атом алюминия) составляет предпочтительно от 1:1 до 1:2000, более предпочтительно от 1:5 до 1:1000.

Мольное соотношение (металл ядра М):(атом бора); (атом алюминия) составляет предпочтительно 1:(0,1-50):1000, более предпочтительно 1:(0,5-15):(5-500).

2. Способ полимеризации в растворе

Поскольку полимеризация этилена настоящего изобретения осуществляется, по меньшей мере, в две стадии, требуются два или более реакторов. Две или более стадии полимеризации осуществляются для получения широкого молекулярно-массового распределения.

Настоящее изобретение предусматривает способ получения сополимера этилена, который содержит (а) полимеризацию этилена и одного (или более) (С3-С18) α-олефинового сомономера (сомономеров) в присутствии каталитической композиции, содержащей катализатор переходного металла, представленный химической формулой (1), в одном (или более) реакторе (реакторов) с получением первого сополимера; и (b) пропускание первого сополимера, полученного на стадии (а), через, по меньшей мере, один другой реактор (реакторы), содержащий этилен или этилен и, по меньшей мере, один (С3-С18) α-олефин, при температуре выше температуры реакции стадии (а) в присутствии такой же каталитической композиции, как использовано на стадии (а), для того, чтобы получить полимер высокой температуры, который содержит композицию сополимера этилена и (С3-С18) α-олефина.

Кроме того, настоящее изобретение предусматривает способ получения сополимера этилена, который содержит (а) полимеризацию этилена и одного (или более) (С3-С18) α-олефинового сомономера (сомономеров) в присутствии каталитической композиции, содержащей катализатор переходного металла, представленный химической формулой (1), в одном (или более) реакторе (реакторов) с получением первого сополимера; и (b) взаимодействие этилена или этилена и одного или более (С3-С18) α-олефина при температуре выше температуры реакции стадии (а) в присутствии такой же каталитической композиции, как использовано на стадии (а), по меньшей мере, в одном другом реакторе (реакторах) для того, чтобы получить второй сополимер; и (с) смешение первого сополимера со вторым сополимером.

Согласно настоящему изобретению сополимер этилена получают при температуре от 80 до 210°C для стадии (а) и от 90 до 220°C для стадии (b) под давлением от 20 до 500 ати (2000-50000 кПа), более предпочтительно от 30 до 200 ати (3000-20000 кПа). Если температура реакции является ниже 80°C, полимер едва ли может быть получен, поскольку реакция не имеет место благодаря осаждению или недостаточному диспергированию реагентов. Если температура превышает 210°C, невозможно получить полимер, имеющий предопределенную молекулярную массу. Если давление не находится в вышеуказанном интервале, трудно получить полимер, имеющий требуемую молекулярную массу.

Далее на стадии (b) полимер, полученный на стадии (а), сополимеризуется с α-олефином в присутствии такого же катализатора или каталитической композиции, как использовано для стадии (а), при температуре от 90 до 220°C, более предпочтительно от 120 до 200°C, при таком же давлении, как на стадии (а). Если температура является ниже 90°C, полимер может быть осажден или полимер, подобный полученному на стадии (а), получают с исключением эффекта многостадийной полимеризации. Если температура превышает 220°C, молекулярная масса полимера становится слишком низкой с ухудшением его физических свойств. Что касается давления, соответствующие результаты получают как на стадии (а).

Между тем настоящее изобретение имеет своей целью регулирование физических свойств сополимера этилена, имеющего однородную молекулярную массу и многомодальное распределение плотности, с помощью различных условий способа, таких как количество этилена или водорода и конверсия на стадии (а) или (b). В частности, оно предназначено улучшить физические свойства конечной смолы, такие как разрывная прочность и ударная прочность, путем оптимизации молекул в молекулярной структуре с помощью предопределенной пропорции высокомолекулярного полимера низкой плотности на стадии (а). На стадии (b) после стадии (а) используют тот же катализатор или каталитическую композицию, но полимеризацию осуществляют при более высокой температуре с обеспечением сополимера этилена, имеющего интервал молекулярной массы и плотность, отличающиеся от полимера, полученного на стадии (а). Благодаря характеристикам катализатора переходного металла согласно настоящему изобретению получаемый полимер не может способствовать показу узкого молекулярно-массового распределения и распределения плотности. Однако широкое молекулярно-массовое распределение и распределение плотности, как требуется изготовителю, могут быть получены путем многостадийной реакции.

На всем протяжении многостадийной реакции размещение реакторов может быть последовательным или параллельным.

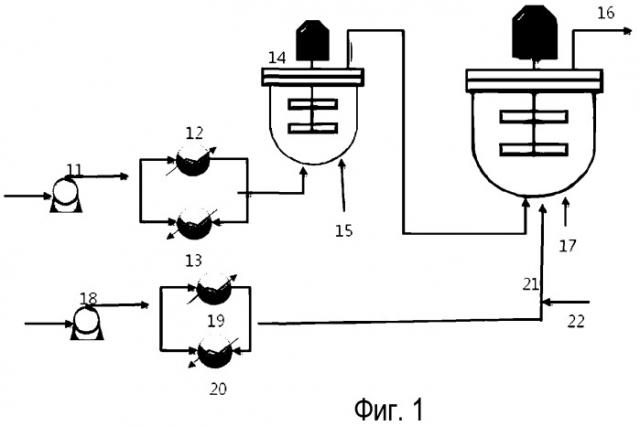

На фигуре 1 представлена схема реакторов, размещенных последовательно, согласно одному предпочтительному варианту изобретения. Что касается фигуры 1, реакторы, установленные последовательно, включают в себя насос питания (11) реактора стадии 1, охлаждающее устройство питания (12) стадии 1, нагреватель питания (13) реактора стадии 1, низкотемпературный реактор (14) стадии 1, питание катализатора (15) низкотемпературного реактора стадии 1, высокотемпературный реактор (16) стадии 2, соединенный последовательно, питание катализатора (17) высокотемпературного реактора стадии 2, насос питания (18) реактора стадии 2, нагреватель питания (20) реактора стадии 2, питание (21) реактора стадии 2 и питание водорода (22).

Реакция, проводимая последовательно, согласно настоящему изобретению содержит подачу реагентов за исключением катализатора в низкотемпературный реактор (14) стадии 1, оборудованный охлаждающим устройством питания (12) реактора стадии 1 и нагревателем питания (13) реактора стадии 1, с помощью насоса питания (11) реактора стадии 1; подачу катализатора с помощью питания катализатора (15) низкотемпературного реактора (14) стадии 1 и осуществление стадии (а) при более низкой температуре, чем температура стадии 2. Полимер, полученный на стадии (а), непосредственно подают в высокотемпературный реактор (16) стадии 2, соединенный последовательно, оборудованный охлаждающим устройством питания (19) реактора стадии (2) и нагревателем питания (20) реактора стадии 2; катализатор подают с помощью питания катализатора (17) высокотемпературного реактора стадии 2, реагенты - в питание (21) реактора стадии 2 с помощью насоса питания (18) реактора стадии 2, а водород с помощью питания водорода (22); и полимеризацию стадии (b) осуществляют при более высокой температуре, чем температура стадии (а). Для реакторов, соединенных последовательно, общая реакторная система должна быть сконструирована и регулироваться, принимая во внимание конверсию этилена и каталитическую активность в реакции стадии 1.

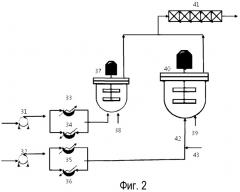

На фигуре 2 представлена схема реакторов, размещенных параллельно, согласно одному предпочтительному варианту изобретения. Что касается фигуры 2, реакторы, установленные параллельно, включают в себя насос питания (31) низкотемпературного реактора, насос питания (32) высокотемпературного реактора, охлаждающее устройство питания (33) низкотемпературного реактора, нагреватель питания (34) низкотемпературного реактора, охлаждающее устройство питания (35) высокотемпературного реактора, нагреватель питания (36) высокотемпературного реактора, низкотемпературный реактор (37), питание катализатора (38) низкотемпературного реактора, питание катализатора (39) высокотемпературного реактора, высокотемпературный реактор (40), совмещенный смеситель (41), питание (42) высокотемпературного реактора и питание водорода (22).

Таким образом, стадия (а) реакции в реакторах, установленных параллельно, осуществляется при подаче реагентов (исключая катализатор) с помощью насоса питания (31) низкотемпературного реактора в низкотемпературный реактор (37) (в котором температуру регулируют охлаждающим устройством питания (33) низкотемпературного реактора и нагревателем питания (34) низкотемпературного реактора); и введении катализатора с помощью питания катализатора (38) низкотемпературного реактора.

Отдельно от стадии (а) реакцию проводят при более высокой температуре, чем температура стадии (а), при подаче реагентов (исключая катализатор) с помощью насоса питания (32) высокотемпературного реактора в высокотемпературный реактор (40) (в котором температуру регулируют охлаждающим устройством питания (35) высокотемпературного реактора и нагревателем питания (36) высокотемпературного реактора), и затем с помощью питания (42) высокотемпературного реактора вместе с питанием водорода (43); и введении катализатора с помощью питания катализатора (39) высокотемпературного реактора. Низкотемпературные и высокотемпературные реагенты смешиваются в совмещенном смесителе (41) с получением гомогенного сополимера. Для реакции в таких реакторах, установленных параллельно, совмещенный смеситель используется для гомогенного смешения раствора из каждого реактора для того, чтобы обеспечить однородные физические свойства сополимера. Для целей получения гомогенного сополимера может использоваться любая возможная установка, такая как смесительная емкость, а также совмещенный смеситель.

На стадиях (а) и (b) настоящего изобретения предпочтительные количества этилена и одного или более (С3-С18) α-олефинового сомономера составляют 60-99% мас. этилена и 1-40% мас. α-олефинового сомономера, соответственно. Когда содержание этилена является ниже 60% мас., физические свойства становятся плохими, поскольку желаемые свойства этилена не проявляются из-за низкого содержания этилена. Если содержание является выше 99% мас., эффект сополимера будет сниженным.

На стадиях (а) и (b) отдельные примеры (С3-С18) α- олефинового сомономера включают в себя пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен и их смеси. Среди них наиболее предпочтительными являются 1-бутен, 1-гексен, 1-октен или 1-децен.

На стадиях (а) и (b) предпочтительным органическим растворителем для полимеризации является (С3-С20)-углеводород. Отдельные примеры растворителя включают в себя бутан, изобутан, пентан, гексан, гептан, октан, изооктан, нонан, декан, додекан, циклогексан, метилциклогексан, бензол, толуол, ксилол и т.п. Примерами коммерчески доступного растворителя, подходящего для способа, являются растворители серии SK-ISOL, вид парафинового растворителя. Например, SK-ISOL Е (доступный от фирмы SK Energy) представляет собой (С8-С12)-углеводородный алифатический растворитель, имеющий интервал дистилляции 117-137°C.

Сополимеры этилена, полученные способом настоящего изобретения, характеризуются тем, что они содержат 10-70% мас. полимера, полученного на стадии (а), и 30-90% мас. полимера, полученного на стадии (b); и полимер со стадии (а) имеет индекс расплава (ИР) 0,001-2,0 г/10 мин и плотность 0,860-0,925 г/см3, а полимер со стадии (b) имеет ИР 0,1-100,0 г/10 мин и плотность 0,900-0,970 г/см3.

В первую очередь, полимер, полученный на стадии (а), содержится в количестве 10-70% мас., предпочтительно 20-60% мас. Если содержание полимера со стадии (а) является ниже 10% мас., улучшение ударной прочности не будет иметь место. Если содержание превышает 70% мас., заметно ухудшается прозрачность при переработке в пленку, так что для переработки требуется высокая энергия с низкой производительностью.

Молекулярная масса полимера, полученного на стадии (а), которая основана на измерении ИР (индекса расплава) согласно ASTM D2839, представляет собой ИР 0,001-2,0 г/10 мин, более предпочтительно от 0,005 до 1,0 г/10 мин. Если ИР полимера, полученного на стадии (а), является меньше 0,001 г/10 мин, полученный полимер будет слишком жестким с плохой перерабатываемостью в результате. Если ИР является выше 2,0 г/10 мин, отсутствует заметное улучшение общих физических свойств полимера, таких как разрывная прочность и ударная прочность.

Плотность полимера, полученного на стадии (а), составляет от 0,860 до 0,925 г/см3, более предпочтительно от 0,880 до 0,915 г/см3. Если плотность является ниже 0,860 г/см3, полученная пленка будет иметь плохие физические свойства. Если плотность превышает 0,925 г/см3, пленка будет слишком жесткой. Полимер, полученный на стадии (а), представляет собой смолу, имеющую интервал низкой плотности. Это улучшает физические свойства окончательно полученной смолы при синтезировании смолы с однородным распределением сомономера сополимеризации в полимерной цепи с помощью катализатора переходного металла с единственным центром активации в отличие от катализатора Циглера-Натта, который обеспечивает гетерогенное распределение сомономера в полимерной цепи.

С другой стороны, полимер, полученный на стадии (b), содержится в количестве 30-90% мас., более предпочтительно 40-80% мас. Если содержание полимера со стадии (b) составляет менее 30% мас., перерабатываемость конечной смолы (благодаря высокомолекулярному сополимеру этилена низкой плотности, полученному со стадии (а)) и прозрачность пленки становится плохой. Если содержание полимера со стадии (b) превышает 90% мас., содержание полимера, полученного со стадии (а) (который обеспечивает хорошие физические свойства) становится низким, что дает в результате сниженные стойкость к воздействию окружающей среды, ударную прочность, разрывную прочность смолы.

Молекулярная масса полимера, полученного на стадии (b), которая основана на измерении ИР (индекса расплава) согласно ASTM D2839, представляет собой ИР 0,1-100,0 г/10 мин, более предпочтительно, от 0,3 до 50,0 г/10 мин. Если ИР полимера, полученного на стадии (b), является меньше 0,1 г/10 мин, интервал молекулярной массы перекрывается полимером, полученным на стадии (а), так что молекулярно-массовое распределение не будет достаточно широким для достижения преимущества многостадийной реакции. Если ИР превышает 100 г/10 мин, физические свойства становятся плохими из-за низкой молекулярной массы.

Плотность полимера, полученного на стадии (b), составляет предпочтительно от 0,900 до 0,970 г/см3. Если плотность является ниже 0,900 г/см3, плотность перекрывается интервалом плотности полимера, полученного на стадии (а), так что исключается эффект ступенчатой полимеризации. Если плотность превышает 0,970 г/см3, это будет причинять затруднения, поскольку полученная из него пленка является слишком жесткой. Таким образом, интервал плотности полимера, полученного на стадии (а), и интервал плотности полимера, полученного на стадии (b), должны регулироваться для оптимизации физических свойств смолы.

Сополимер этилена, полученный способом согласно настоящему изобретению, включает в себя сополимер линейного полиэтилена низкой плотности (ЛПЭНП), имеющий плотность 0,910-0,940 г/см3, и сополимер полиэтилена очень (или ультра) низкой плотности (ПЭОНП или ПЭУНП), имеющий плотность 0,900-0,910 г/см3.

Сополимер этилена, полученный способом согласно настоящему изобретению, имеет показатель молекулярно-массового распределения 2,3-30.

Настоящее изобретение предназначено решить проблему перерабатываемости сополимера этилена при использовании традиционного катализатора с единственным центром активации (характеризующегося узким молекулярно-массовым распределением) благодаря, по меньшей мере, бимодальному молекулярно-массовому распределению полимера путем многостадийного реакционного способа. Для этого показатель молекулярно-массового распределения сополимера этилена, полученного при использовании способа и катализатора согласно настоящему изобретению, регулируется так, чтобы находиться в интервале от 2,3 до 30 для того, чтобы улучшить перерабатываемость, а также физические свойства.

Таким образом, сополимеры этилена, полученные на стадиях (а) и (b), описанных выше, могут представлять собой сополимеры этилена, имеющие показатель молекулярно-массового распределения 2,3-30. Когда показатель молекулярно-массового распределения является меньше 2,3, не установлено существенное отличие от случая, использующего единственный реактор и катализатор с единственным центром активации, и отсутствует эффект регулирования плотности и показателя молекулярно-массового распределения, с получением в результате плохого улучшения перерабатываемости или физических свойств.

Согласно настоящему изобретению этилен и (С3-С18) α-олефиновый сомономер (который подают на стадию (а) или (b)) растворяют в растворителе перед подачей в реактор. Перед смешением и растворением этилен, сомономер и растворитель подвергают очистке для удаления примесей, включающих в себя влагу, кислород, оксид углерода и другие металлические примеси (которые могут действовать как потенциальный каталитический яд). Вещества, используемые в такой очистке, включают в себя молекулярные сита, активированный алюминий и силикагель, как известно в соответствующей области.

Вещества, вводимые на стадию (а) или (b), охлаждают или нагревают путем теплообмена перед их подачей. Температура внутри реактора регулируется данным способом. Таким образом, температурное регулирование реактора представляет собой адиабатический реакторный процесс без теплообмена через стенку реактора. Регулирование тепла реакции изменяет температуру потока растворителя и потока мономера в реакторе.

После стадии (b) этилен, сомономер, катализатор и растворитель могут подаваться дополнительно согласно настоящему изобретению. Температура указанных компонентов также регулируется до определенной температуры посредством теплообмена. Обычно катализатор подают отдельно от других веществ предпочтительно предварительно смешанным с или растворенным в растворителе.

Молекулярную массу и плотность полимера стадии (когда полимер получают посредством двух- или многостадийной реакции) анализируют после стадии (b); или физические свойства полимеров, полученных посредством других стадий, анализируют при отборе образцов смолы после стадии (а) и анализируют указанные свойства окончательно полученного полимера после стадии (b), так что плотность, молекулярная масса полимеров и т.д. рассчитываются для каждой стадии.

Для определения физических свойств они могут сравниваться по физическим свойствам полимера, полученного при