Способ получения ароматических сополиамидов (варианты) и высокопрочные высокомодульные нити на их основе

Иллюстрации

Показать всеИзобретение относится к технологии получения высокопрочных высокомодульных нитей на основе сополиамидобензимидазолов. Предложен способ получения ароматических сополиамидов низкотемпературной поликонденсацией смеси ароматических диаминов: 5(6)амино-2-(пара-аминофенил)бензимидазола и одного или более диаминов формулы (2) (в качестве варианта - вместе с диамином формулы (1)) с галоидангидридами ароматических дикислот формулы (3) в среде амидного растворителя с солевой добавкой. Предложено также мокрое или сухо-мокрое формование нитей из заявленных поликонденсационных растворов.

Ar1 и Аr2 - двухвалентные пара-ароматические радикалы: , где Х=Н, Alk, AlkO, Hal, при этом Alk, AlkO - низшие алкильные радикалы C1-C4; Hal - преимущественно Сl; Аr2 - сложная ароматическая группа

и (или)

где X=X1=Cl; X=Cl, X1=H. Технический результат - полученные нити имеют линейную плотность в пределах 25-65 Текс, прочность 200 сН/Текс и более, начальный модуль упругости 140 ГПа и более, удлинение 1,5% и более. 3 н. и 2 з.п. ф-лы, 1 табл., 15 пр.

Реферат

Изобретение относится к получению формованных изделий (волокон, комплексных нитей, пленок) на основе ароматических сополиамидов п-структуры, обладающих высокими физико-механическими и эксплуатационными свойствами, и может быть использовано в промышленности композиционных материалов, в резинотехнических изделиях и в изделиях специального назначения.

Известны анизотропные растворы в концентрированной серной кислоте, содержащие ароматические сополиамиды, полученные на основе дихлорангидрида терефталевой кислоты (ДХА ТФК) (формула 1) и смеси диаминов: пара-фенилендиамина (nФДА) (формула 2) с хлор-пара-фенилендиамном (С1-nФДА) (формула 3), либо с 2'-хлор-4,4'диаминобензанилидом (Сl-ДАБА) (формула 4).

Последний добавляют в количестве не более 25 мол.% [1]. При этом максимальная прочность нити составляет 216 сН/Текс, а максимальный модуль упругости Е=99 ГПа (10100 кг/мм2).

Известен также способ получения высокопрочных нитей из ЖК-сернокислотных растворов ароматических сополиамидов, содержащих гетероциклический фрагмент

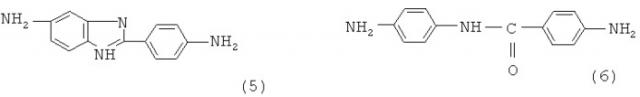

[2], полученных на основе ДХА ТФК и смеси диаминов: nФДА и 5(6)-амино-2(п-аминофенил) бензимидазола (ДАФБИ), (формула 5), либо nФДА, ДАФБИ и 4,4'-диаминобензанилида (ДАБА) (формула 6).

При этом содержание гетероциклического диамина ДАФБИ менее 10 мол.%, а динамическая вязкость ЖК-растворов составляет 2500-5000 Пуаз. Максимальная прочность и модуль упругости нитей, полученных из ЖК-растворов, составляет 218 сН/Текс, Е=108 ГПа (11000 кг/мм2).

Увеличение содержания ДАФБИ в смеси с nФДА и Сl-nФДА до 20 мол.% повышает динамическую вязкость ЖК сернокислотных растворов сополиамидов на основе смеси этих диаминов до 9000 Пуаз. [3]. Прочность нити достигает при этом 194 сН/Текс и более, а модуль упругости 117,6 ГПа (12000 кг/мм2) и более. Дальнейшее увеличение содержания ДАФБИ до 25 мол.% и выше в смеси диаминов: ДАФБИ, nФДА и Сl-nФДА - привело к повышению прочности комплексных нитей, полученных из сернокислотных ЖК-растворов сополиамидов на основе ДХА ТФК и смеси этих диаминов [4] до 250 сН/Текс и выше. Модуль упругости комплексных нитей по этому методу не превышает 140 ГПа (14280 кг/мм2). Что касается динамической вязкости сернокислотных ЖК-растворов, используемых в работе, то эти данные не приводятся. Однако, как показала практика, сополиамиды на основе nФДА (Сl-nФДА) и ДАФБИ с содержанием ДАФБИ>30 мол.% образуют высоковязкие ЖК-растворы в концентрированной серной кислоте, динамическая вязкость которых существенно превышает 10000 Пуаз, что затрудняет их переработку в нити и делает этот метод нетехнологичным.

К недостаткам сернокислотного способа формования можно отнести также необходимость выделения полимера из поликонденсационного раствора в виде осадка, последующую его промывку, сушку, растворение в концентрированной серной кислоте для последующего формования.

Другим способом получения пара-арамидных нитей с высокими физико-механическими показателями является способ получения поликонденсационных растворов ароматических сополиамидов и формования из них нитей, минуя стадию высаживания, отмывки, сушки и растворения в серной кислоте. При синтезе таких сополиамидов используют пара-ароматические диамины, в которых имеются заместители в бензольных кольцах, либо бензольные кольца связаны мостиками [5], то есть применяются диамины, приводящие к получению сополиамидов, растворимых в амидно-солевых системах.

В России нашел применение способ получения [6-8] высокопрочных высокомодульных нитей из поликонденсационных растворов полиамидов или сополиамидов, основанных на гетероциклических диаминах формулы 7.

где I=O, S, NH.

Получена серия арамидных волокон, достаточно прочных (170 сН/Текс) на тот период времени (1970 год), из гомополимеров на основе диамина (7) с модулем упругости 118 ГПа (12000 кг/мм2).

При синтезе сополиамидов в качестве добавки к мономеру ДАФБИ используют незамещенный пара-фенилендиамин (nФДА). В работе [9] описан способ получения сополиамидов поликонденсацией 25-70 мол.% ДАФБИ в смеси с 30-75 мол.% nФДА со 100 мол.% хлорангидрида ароматической дикарбоновой кислоты в среде диметилацетамида (ДМАА) или N-метилпирролидона в присутствии хлоридов лития или кальция. Из полученных 4,2-4,6% поликонденсационных растворов формовали нити с пластификационной вытяжкой до 100%. Прочность нитей после термической обработки при 350°C в течение 30 минут составляла 170-205 сН/текс.

В более поздних патентах РФ [10-12] заявлены способы получения высокопрочных высокомодульных нитей на основе сополиамида, содержащего 70% остатка диамина ДАФБИ и 30% диамина nФДА. При этом получали комплексные нити с высокими физико-механическими показателями.

Недостатком этих волокон является высокая гигроскопичность (до 4%), волокно является «кислым» за счет удерживания HCl азотом гетероцикла (pH водной вытяжки нитей составляет 3,0-3,4) [13].

В работах [14-15] описано использование изотропных поликонденсационных растворов полностью ароматических сополиамидов, на основе терефталоилхлорида и смеси диаминов: ДАФБИ, nФДА, 3,4'-диамино-дифенилового эфира, 1,4-бис(3-аминофенилокси)бензола, 3,3'-диметил-бензидина с формованием по мокрому способу. Однако полученные волокна обладают низким модулем упругости 43,5-116 ГПа (4437-11832 кг/мм2 или 3000-8000 сН/Текс).

Наиболее близким по технической сущности и достигаемому результату является способ получения высокопрочных высокомодульных нитей из поликонденсационных изотропных сополиамидов, полученных на основе дигалоидангидридов ароматических дикислот (терефталевой и хлортерефталевой) и смеси диаминов, которая обязательно содержит гетероциклический диамин формулы 7, а остальное - диамины формулы 8 [16].

где X=Н, Alk, AlkO, Hal.

Содержание гетероциклического диамина варьируется от 20 до 80 мол.%.

Благодаря применению замещенных диаминов, в основном хлор-пара-фенилендиамина, удается существенно снизить содержание дорогостоящих гетероциклических диаминов с сохранением высоких физико-механических характеристик. Из раствора сополиамида в амидно-солевом растворителе формуют волокна (нити) по мокрому или сухо-мокрому способам в водный раствор амидного растворителя, который применяют для синтеза сополиамида. Свежесформованные нити подвергают пластификационной вытяжке до 120%, пропускают через промывочную ванну, через сушильные ролики при 120-140°C, термообрабатывают при температуре 320-350°C и дополнительно термовытягивают при температуре 360-420°C на 1-3%. В зависимости от состава сополиамидов, полученные волокна (нити) имели следующие показатели: относительная разрывная нагрузка комплексной нити составляла 170 сН/текс и более, начальный модуль упругости - 89,2 ГПа (9100 кг/мм2) и более.

Применяемый в этом способе, наряду с ДАФБИ, хлор-пара-фенилендиамин, являющийся основным сомономером, до сих пор не производится в промышленности из-за его легкой окисляемости.

Основной задачей, на решение которой направлено настоящее изобретение, является расширение сырьевой базы для производства высокопрочных высокомодульных нитей, т.е. расширение перечня относительно стабильных шра-ароматических диаминов, добавляемых к гетероциклическим диаминам, что позволяет получать растворимые в амидно-солевых системах сополиамиды и на их основе - высокопрочные высокомодульные нити с прочностью 200 сН/текс и более и модулем упругости Е=140 ГПа (14280 кг/мм2) и более. Не менее важной задачей является получение высокопрочных высокомодульных нитей с нейтральным рН водной вытяжки, что особенно важно для создания авиационных композиционных материалов.

Техническая задача достигается тем, что при получении ароматических сополиамидов низкотемпературной сополиконденсацией в амидно-солевом растворителе смеси дихлорангидрида ароматической дикислоты и гетероциклического диамина наряду с гетероциклическим диамином ДАФБИ в смесь вводят хлорсодержащие конденсированные диамины следующего строения:

где X=X1=Cl или Х=Cl, X1=H.

Последние отличаются от хлор-пара-фенилендиамина стабильностью при хранении, технологичностью получения. Сополиамиды, полученные из смеси диаминов ДАФБИ с диамином формулы (9) или ДАФБИ с диамином формулы (10), могут содержать также незамещенный пара-фенилендиамин (nФДА) и/или замещенный пара-фенилендиамин. В качестве замещенного пара-фенилендиамина используют пара-фенилендиамин формулы

где X=Akk, AlkO, Hal

В качестве дихлорангидридов ароматических дикислот в настоящем изобретении используют дихлорангидриды ароматических дикислот следующей формулы:

, где =X=H, Alk, AlkO, Hal

причем Alk, AlkO - содержат низшие алкильные радикалы C1-C4. При этом получаются двойные, тройные или четверные сополиамиды. Мольное соотношение суммарного количества диаминов и дихлорангидрида ароматической дикислоты составляет 1:1. Применение конденсированных хлорсодержащих диаминов формулы (9) или (10) позволяет существенно расширить сырьевую базу для получения серии новых сополиамидов. Увеличение количества хлорсодержащих конденсированных диаминов в системе сополиамида и соответственное уменьшение количества диамина с гетероциклом (ДАФБИ) приводит к повышению кислородного индекса, снижению влагопоглощения и содержания связанного HCl, удерживаемого атомами азота бензимидазольного цикла, то есть позволяет получать практически нейтральные волокна без дополнительной щелочной обработки, которую применяют в работе [13].

Так, например, волокна полученные из сополиамидов, содержащих в своем составе остаток диамина с гетероциклом ДАФБИ в количестве ≤60 мол.%, имеют pH водной вытяжки 6,0-7,0, то есть являются практически нейтральными.

Влагопоглощение, в свою очередь, по мере уменьшения содержания в волокне остатка ДАФБИ со 100 до 30% уменьшается с 8,8 вес.% до 1,5 вес.% соответственно. Снижение остаточной влаги в нитях, согласно настоящему изобретению, при уменьшении содержания остатка ДАФБИ играет очень важную роль для создания композиционных материалов, применяемых в ракетостроении, самолетостроении и в атомной промышленности.

Варьирование соотношения диаминов позволяет получить целую серию новых ароматических волокон с уникальным сочетанием свойств на фоне сохранения высоких физико-механических показателей. Согласно данному изобретению прочность нитей достигает 200 сН/Текс и более, модуль упругости - 140ГПа (14280 кг/м2 или 9655 сН/Текс) и более, а кислородный индекс 35% и более.

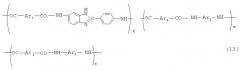

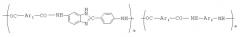

Поликонденсацию смеси диаминов с дихлорангидридом ароматической дикарбоновой кислоты проводят по известной методике в апротонном полярном растворителе амидного типа, например N,N-диметилацетамиде или N-метилпирролидоне с добавками хлоридов лития или кальция для повышения растворяющей способности. Температура поликонденсации 0-+25°C. Реакцию поликонденсации проводят таким образом, что по окончании ее раствор содержит от 4,0 до 6,0% полимера. Поликонденсация может быть остановлена известными приемами, например путем добавления монофункциональных соединений, таких как бензоилхлорид, ацетилхлорид и т.п, или использованием ДМАА с содержанием Н2O, равным 0,05-0,06%, или путем неэквимолярной загрузки дихлорангидрида дикарбоновой кислоты по отношению к смеси диаминов. Получают растворы сополиамидов формул (12), (13) с кинематической вязкостью 400-1000 Пуаз и характеристической вязкостью 5,5-10,0 дл/г.

или

где содержание звена с бензимидазольным фрагментом составляет 20-80 мол.%, т.е. k=0,2÷0,8; m=0÷0,8; n=0÷0,8; k+m+n=1

Ar1 - двухвалентный и пара-ароматический радикал формулы

где Х=Н, Alk, AlkO, Hal, при этом Alk, AlkO содержат низшие алкильные радикалы С1-С4;

Ar2 - сложная ароматическая группа следующих формул:

и (или)

где Х=Х1=Cl; X=Cl, Х1=Н.

Кинематическую вязкость поликонденсационных растворов определяют по продолжительности падения контрольного стального шарика в среде раствора 20°C.

В качестве характеристики молекулярной массы СПАБИ используют характеристическую вязкость образующихся сополиамидов, которую определяют по известной методике как отрезок, отсекаемый на ординате прямой зависимости приведенной вязкости от концентрации

[η]=lim(ηуд/С) при С→0

В качестве растворителя для измерения удельной вязкости полимера и последующего разбавления растворов используют ДМАА с добавкой 3 мас.% хлорида лития.

Удельную вязкость (ηуд) определяют на каппилярном вискозиметре Уббелоде для растворов 0,5 г сухого полимера в 100 мл ДМАА, содержащего 3 вес.% хлорида лития по формуле

ηуд=ηотн-1

где ηотн=τр-ра/τр-ля

Поликонденсационные растворы сополиамидов формуют с использованием известных мокрого или сухо-мокрого способов [16] в ванну, содержащую воду и амидно-солевой растворитель, с последующими вытяжкой, промывкой обессоленной водой с РН (5-7), сушкой, приемкой на паковки, постадийной термообработкой при температуре 150-500°C.

Линейную плотность комплексных нитей определяют весовым методом.

Прочность комплексных нитей, относительное удлинение при разрыве, начальный модуль упругости определяют на разрывной машине марки Instron 4302, используя зажимную длину 500 мм по общепринятым методикам.

Для выражения модуля упругости нитей в кгс/мм2 учитывали плотность полимера 1,45 г/см3.

pH водного экстракта определяют кипячением 5 г нити, взвешенной с точностью до 0,01 г, в 50 мл дистиллированной воды в течение 2 часов с обратным холодильником и измерением ее pH.

КИ определяли по общепринятой методике на приборе "Stanton Redcroft" по ГОСТ 12.1.044-89.

Влагопоглощение определяли после выдержки волокон в условиях 98%-ной относительной влажности и температуре 20°С в течение 1440 часов.

Настоящее изобретение иллюстрируется примерами, которые не призваны дать исчерпывающее описание метода.

Условные обозначения, используемые в примерах:

ДМАА - диметилацетамид;

NMP - N'-метилпирролидон;

ДХА ТФК - дихлорангидрид терефталевой кислоты (ММ=203 г/моль);

ДХА С1-ТФК - дихлорангидрид хлор-терефталевой кислоты (ММ=237,5 г/моль);

ДАФБИ - мономер 5(6)-амино-2-(пара-аминофенил)бензимидазол (224 г/моль);

С1-ДАБА - 2'-хлор-4,4'диаминобензанилид (261,5 г/моль);

бис-С1-ДАФТА - бис-хлор-диаминофенилтерефталамид (415 г/моль);

nФДА - пара-фенилендиамин (108 г/моль);

С1-nФДА - хлор-пара-фенилендиамин (142,5 г/моль).

Пример 1. Нить на основе сополиамида из 70% ДАФБИ, 30% Cl-ДАБА и 100% ДХА ТФК.

В реактор на 2000 мл с рубашкой, снабженный спирально-ленточной мешалкой, помещают 1300 мл ДМАА, 39 г хлорида лития, после растворения которого добавляют смесь диаминов: ДАФБИ 29 г (70 мол.%) и Cl-ДАБА - 14,5 г (30 мол.%). После растворения диаминов раствор охлаждают до 10-14°C и при постоянном перемешивании добавляют 30 г ДХА ТФК (80%) от эквимолярного). Реакционный раствор перемешивают в течение 30 мин. Далее оставшиеся 20% терефталоилхлорила (7,5 г) постепенно добавляют в течение 50 мин. Вязкость раствора при этом постепенно увеличивается и составляет в конце перемешивания 650 Пуаз. Вязкий раствор сополиамида дополнительно перемешивают в течение 2 часов при 22-25°C, концентрация сополиамида в растворе составляет 5,0%, а характеристическая вязкость [η]=6,7 дл/г.

Поликонденсационный раствор после фильтрации и обезвоздушивания используют для сухо-мокрого формования нитей в водно-диметилацетамидную ванну, содержащую 7,5% растворителя (ДМАА с 3% LiCl) при комнатной температуре с ориентационной вытяжкой 107%.

Свежесформованную нить отмывают от растворителя, соли и гидрохлорида, подвергают крутке, сушат в сушильном шкафу, предватительно разогретом до температуры 120°C, после чего ступенчато термообрабатывают при температуре 150-500°C.

Готовая нить с линейной плотностью 63,4 Текс имела прочность 250 сН/Текс, начальный модуль упругости 152 ГПа, удлинение 2,4% и кислородный индекс 38%.

Пример 2. Нить на основе сополиамида из 40% ДАФБИ, 60% Cl-ДАБА и 100% ДХА ТФК получают по аналогии с примером 1, но в качестве растворителя используется NMP с 3 мас.% хлорида кальция (на 1300 мл NMP - 41,4г CaCl2).

Навески диаминов в данном случае составляют: ДАФБИ - 17,3 г (40 мол.%), Cl-ДАБА - 30,3 г (60 мол.%) и 39,2 г ДХА ТФК. Полученный раствор имеет следующие характеристики: вязкость 990 Пуаз, концентрацию сополиамида - 5,0% и характеристическую вязкость [η]=8,1 дл/г.

Ориентационная вытяжка при формовании составляла 71%.

Готовая нить с линейной плотностью 55,3 Текс имела прочность 205 сН/Текс, начальный модуль упругости 155 ГПа, удлинение 1,7% и кислородный индекс 42%.

Примеры 3, 9, 11, 13, 17.

В примерах 3, 9, 11, 13, 17 нити на основе ароматических сополиамидов получают как в примере 1 (в качестве растворителя используется ДМАА с 3% хлорида лития).

Мольные соотношения используемых для синтеза мономеров, характеристика раствора, способ формования, а также вытяжки при формовании и физико-механические характеристики нити приведены в таблице 1.

Пример 4. Нить на основе сополиамида из 70% ДАФБИ, 30% бис-Cl-ДАФТА и 100% ДХА ТФК.

В реактор на 2000 мл с рубашкой, снабженный спирально-ленточной мешалкой, помещают 1300 мл ДМАА, 39 г хлорида лития, после растворения которого добавляют смесь диаминов: ДАФБИ - 20,3 г (70 мол.%) и бис-Cl-ДАФТА - 16,1 г (30 мол.%). После растворения диаминов раствор охлаждают до 10-14°C и при постоянном перемешивании добавляют 21 г ДХА ТФК (80%) от эквимолярного). Реакционный раствор перемешивают в течение 30 мин. Далее оставшиеся 20% терефталоилхлорила (5,3 г) постепенно добавляют в течение 50 мин. Вязкость раствора при этом постепенно увеличивается и составляет в конце перемешивания 930 Пуаз. Вязкий раствор сополиамида дополнительно перемешивают в течение 2 часов при 22-25°C, концентрация сополиамида в растворе составляет 4,0%), а характеристическая вязкость [η]=7,8 дл/г.

Поликонденсационный раствор после фильтрации и обезвоздушивания используют для мокрого формования нитей через фильеру 80/0,1 (80 отверстий, диаметр которых 0,1 мм) в водно-диметилацетамидную ванну, содержащую 55% растворителя (ДМАА с 3% LiCl) при комнатной температуре с фильерной вытяжкой минус 46%, и ориентационной вытяжкой 98%.

Свежесформованную нить отмывают от растворителя, соли и гидрохлорида, подвергают крутке, сушат в сушильном шкафу, предватительно разогретом до температуры 120°C, после чего ступенчато термообрабатывают при температуре 150-500°C.

Готовая нить с плотностью 26,2 Текс имела прочность 248 сН/Текс, начальный модуль упругости 154 ГПа, удлинение 2,1% и кислородный индекс 41%.

Пример 5. Нить на основе сополиамида из 50% ДАФБИ, 50% бис-Cl-ДАФТА и 100% ДХА ТФК получают по аналогии с примером 4, но в качестве растворителя используется NMP с 3 мас.%, хлорида кальция (на 1300 мл NMP - 41,4 г CaCl2).

Навески диаминов в данном случае составляют: ДАФБИ - 18,1 г (50 мол.%), бис-Сl-ДАФТА - 33,5 г (50 мол.%) и 32,8 г ДХА ТФК. Полученный раствор имеет следующие характеристики: вязкость 565 Пуаз, концентрация сополиамида 4,0% и характеристическая вязкость [η]=6,5 дл/г.

Ориентационная вытяжка при формовании составляла 75%.

Готовая нить с линейной плотностью 28,1 Текс имела прочность 208 сН/Текс, начальный модуль упругости 149 ГПа, удлинение 2,9% и кислородный индекс 44%.

Примеры 6,14.

В примерах 6,14 нити на основе ароматических сополиамидов получают как в примере 4, по мокрому способу формования и в качестве растворителя используется ДМАА с 3% хлорида лития.

Мольные соотношения используемых для синтеза мономеров, характеристика раствора, способ формования, а также вытяжки при формовании и физико-механические характеристики нити приведены в таблице 1.

Примеры 7, 10, 12, 18.

В примерах 7, 10, 12, 18 нити на основе ароматических сополиамидов получают как в примере 2 (в качестве растворителя используется NMP с 3% хлорида кальция).

Мольные соотношения используемых для синтеза мономеров, характеристика раствора, способ формования, а также вытяжки при формовании и физико-механические характеристики нити приведены в таблице 1.

Примеры 8, 16.

В примерах 8, 16 нити на основе ароматических сополиамидов получают как в примере 5, по мокрому способу формования и в качестве растворителя используется NMP с 3% хлорида кальция.

Мольные соотношения используемых для синтеза мономеров, характеристика раствора, способ формования, а также вытяжки при формовании и физико-механические характеристики нити приведены в таблице 1.

Пример 15. Нить на основе сополиамида из 50% ДАФБИ, 10% Сl-ДАБА, 40% nФДА и 100% ДХА Cl-ТФК получают по аналогии с примером 1.

Навески диаминов в данном случае составляют: ДАФБИ - 17,3 г (40 мол.%), Cl-ДАБА - 30,3 г (60 мол.%) и 45,84 г ДХА Cl-ТФК. Полученный раствор имеет следующие характеристики: вязкость 780 Пуаз, концентрация сополиамида 5,0% и характеристическая вязкость [η]=5,9 дл/г.

Ориентационная вытяжка при формовании составляла 77%.

Готовая нить с линейной плотностью 61,2 Текс имела прочность 206 сН/Текс, начальный модуль упругости 159 ГПа, удлинение 1,6% и модуль упругости 51%.

| Таблица 1 | ||||||||||||||||||

| примеры | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| ДХА ТФК, мол.% | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | |

| ДХА Сl-ТФК, мол.% | 100 | |||||||||||||||||

| ДАФБИ, мол.% | 70 | 40 | 30 | 70 | 50 | 30 | 20 | 65 | 65 | 30 | 20 | 30 | 30 | 65 | 50 | 70 | 30 | 40 |

| Cl-ДАБА, мол.% | 30 | 60 | 70 | 10 | 5 | 10 | 35 | 10 | 10 | |||||||||

| бис-Cl-ДАФТА, мол.% | 30 | 50 | 70 | 35 | 35 | 5 | 15 | 30 | 30 | |||||||||

| nФДА, мол.% | 30 | 25 | 10 | 35 | 30 | 40 | 30 | |||||||||||

| Cl-nФДА, мол.% | 70 | 35 | 60 | 35 | 15 | 40 | ||||||||||||

| С,% | 5,0 | 5,0 | 5,0 | 4,0 | 4,0 | 4,0 | 5,0 | 4,0 | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 | 4,0 | 5,0 | 4,0 | 5,0 | 5,0 |

| η, Пуаз | 653 | 990 | 875 | 930 | 565 | 490 | 630 | 800 | 780 | 840 | 950 | 870 | 740 | 650 | 780 | 860 | 910 | 830 |

| [η], дл/г | 6,7 | 8,1 | 7,4 | 7,8 | 6,5 | 8,1 | 6,5 | 7,2 | 7,3 | 6,6 | 8,0 | 7,1 | 6,5 | 7,0 | 5,9 | 6,3 | 6,9 | 5,7 |

| Т, Текс | 63,4 | 55,3 | 57,8 | 26,2 | 28,1 | 29,1 | 55,4 | 57,9 | 60,2 | 59,8 | 57,6 | 55,2 | 58,4 | 29,4 | 61,2 | 28,8 | 60,8 | 55,8 |

| Способ форм-ия | С-М | С-М | С-М | М | м | М | С-М | М | С-М | С-М | С-М | С-М | С-М | М | С-М | М | С-М | С-М |

| Впл, % | 107 | 71 | 42 | 98 | 75 | 20 | 37 | 110 | 102 | 42 | 31 | 37 | 37 | 102 | 77 | 91 | 37 | 46 |

| Р, сН/Текс | 250 | 205 | 200 | 248 | 208 | 205 | 200 | 205 | 225 | 208 | 200 | 201 | 202 | 247 | 206 | 249 | 210 | 206 |

| Е, ГПа | 152 | 155 | 153 | 154 | 149 | 149 | 145 | 147 | 154 | 155 | 159 | 153 | 157 | 155 | 159 | 155 | 151 | 153 |

| l, % | 2,4 | 1,7 | 2,1 | 2,1 | 2,9 | 1,8 | 1,5 | 2,3 | 2,2 | 1,9 | 2,5 | 2,7 | 2,3 | 2,4 | 1,6 | 1,8 | 1,7 | 2,0 |

| КИ, % | 38 | 42 | 43 | 41 | 44 | 50 | 46 | 36 | 39 | 41 | 45 | 44 | 46 | 42 | 51 | 40 | 40 | 39 |

| где С - концентрация сополимера в растворе; η - кинематическая вязкость; /η/ - характеристическая вязкость; Т - линейная плотность комплексной нити; Р - прочность комплексной нити при растяжении; Е начальный модуль упругости; l - удлинение |

Источники информации

1. Пат.RU 2111978, кл. C08G 69/32, D01F 6/74, опубл.1998.

2. Пат.RU 2058443, кл. D01А 6/60, опубл. 1996.

3. Пат.RU 2045586 кл. D01F 6/80, опубл. 10.10.1995.

4. EP 2094890, кл. D01F 6/80, опубл 20.01.2010.

5. Пат. ФГР 3605394, 1967 г.

6. Авт. свид-во СССР 328755А, кл. D01F 6/74, заявл. 27.01.70 опубл. 15.06.19 84.

7. Авт. свид-во СССР 361181, кл. С08G 20/20 опубл. 07.12.1972.

8. Пат. Великобритании 1381181, кл. D01F 7/04, заявлено 25.03.1972, опубл. 22.01.1975.

9. Авт. свид-во СССР 646605 (приоритет от 12.05.1975 г.), опубл. в 2003 году.

10. Пат. RU 2277139, кл. D01F 6/604, опубл. 27.05.2006.

11. пат. RU 2285761, кл. D01F 6/74 C08G 69/32, опубл. 20.10.2006.

12. Пат. RU 2290461, кл. D01F 6/74, опубл. 27.12.2006.

13. Пат. RU 2300581, кл. D01F 6/74, опубл. 20.01.2007.

14. Пат. US 5571891 Jnt. Cl кл. C08G 73/10 U.S.Cl. 528/310 опубл. 05.11.1996.

15. Пат.US 5646234 Jnt. Cl кл.С08G 69/12 U.S.Cl. U.S.C1. 528/184 опубл. 08.07.1997.

16. Пат. RU 2017866, кл. D01F 6/80, опубл. 15.08.1994.

1. Способ получения ароматических сополиамидов низкотемпературной сополиконденсацией в амидно-солевом растворителе смеси дихлорангидрида ароматической дикислоты и гетероциклического диамина, отличающийся тем, что в смесь добавляют конденсированные диамины формулы и/или формулы где X=X1 - Cl; X - Cl, X1 - H;с получением сополиамида структуры где k=0,2÷0,8; k+m=1,a Ar1 и Аr2 - пара-ароматические группы, причемAr1 - незамещенный и (или) замещенный парафениленовый фрагмент формулы где Х - Н, Alk, AlkO, Hal, при этом Alk, AlkO содержат низшие алкильные радикалы C1-C4;Аr2 - сложная ароматическая группа следующей формулы: и (или) где X=X1 - Cl; X - Cl, X1 - H.

2. Способ получения ароматических сополиамидов низкотемпературной поликонденсацией в амидно-солевом растворителе смеси дихлорангидрида ароматической дикислоты, гетероциклического диамина, парафенилендиамина и/или замещенного парафенилендиамина, отличающийся тем, что в смесь добавляют конденсированные диамины формулы и/или формулы где X=X1 - Cl; X - Cl, X1 - H;с получением сополиамида структуры где k=0,2÷0,8; m=0÷0,8; n=0÷0,8; k+m+n=1,a Ar1 и Аr2 - параароматические группы, причемAr1 - незамещенный и (или) замещенный парафениленовый фрагмент формулы где Х - Н, Alk, AlkO, Hal, при этом Alk, AlkO содержат низшие алкильные радикалы C1-C4;Аr2 - сложная ароматическая группа следующей формулы: и (или) где Х=Х1 - Сl; Х - Сl, Х1 - Н.

3. Способ получения ароматических сополиамидов по п.2, отличающийся тем, что в качестве замещенного парафенилендиамина используют парафенилендиамин формулы где X - Alk, AlkO, Hal.

4. Высокопрочные высокомодульные нити, полученные мокрым или сухо-мокрым способом формования раствора ароматического сополиамида на основе дихлорангидрида ароматической дикислоты, смеси ароматических диаминов и гетероциклического диамина с последующей промывкой, сушкой и термообработкой, отличающиеся тем, что в качестве ароматического сополиамида используют сополиамид структуры I или II где содержание звена с бензимидазольным фрагментом составляет 20-80 моль.%, т.е. k=0,2÷0,8; m=0÷0,8; n=0÷0,8; k+m+n=1,Ar1 - независимо представляет собой незамещенную или замещенную двухвалентную парафениленовую группу где Х=Н, Alk, AlkO, Hal, a Ar2 - независимо представляет собой двухвалентную параароматическую группу формулы и (или) где X=X1 - Cl; X - Cl, X1 - H.

5. Высокопрочные высокомодульные нити по п.4, отличающиеся тем, что они имеют прочность 200 сН/текс и более, начальный модуль упругости 140 ГПа (14280 кг/мм2) и более, кислородный индекс 35% и более.