Способ гидроконверсии тяжелого сырья в кипящем слое с введением сырья сверху реактора

Иллюстрации

Показать всеИзобретение относится к способу гидроконверсии в кипящем слое нефтяного сырья, содержащего существенное количество легких фракций и, наряду с прочим, асфальтены, серосодержащие и металлические примеси. Изобретение касается способа гидроконверсии, в котором применяется по меньшей мере один реактор с кипящим слоем, причем введение сырья осуществляется в газовое пространство сверху указанного реактора, способ включает разделение указанного сырья в реакторе на парообразную фракцию и жидкую фракцию. Изобретение относится также к реактору, позволяющему осуществить указанный способ. Технический результат - улучшение эффективности использования гидроконверсии, улучшение рабочих характеристик процесса. 2 н. и 19 з.п. ф-лы, 4 ил., 3 табл., 1 пр.

Реферат

Уровень техники

Изобретение относится к способу гидроконверсии нефтяного сырья в кипящем слое. Он позволяет, в частности, напрямую обрабатывать сырье, позволяя, таким образом, встраивать его в классические схемы рафинирования. Он позволяет также улучшить эффективность использования гидроконверсии с точки зрения реакционной способности.

Гидроконверсия тяжелого сырья в кипящем слое применяется более 50 лет и за это время подверглась многим изменениям, которые явились объектом многочисленных патентов и публикаций.

В 1968 S.B Alpert и др. описали в документе US 3412010 способ, в котором сырье вводится вместе с водородом снизу реактора в распределительную систему, находящуюся под слоем катализатора, и смешивается с частью рециркулирующей жидкости, взятой за слоем катализатора.

Недавно в статье Rana и др. (Fuel, 86, 1216-1231, 2007) также был описан способ и характерные условия работы реакторов с кипящим слоем для гидроконверсии кубовых остатков.

В большом числе патентов написано, что углеводородное сырье вводится вместе с водородом, и флюиды проходят в восходящем потоке через слой катализатора в условиях по скорости, делающих возможным псевдоожижение катализатора и, таким образом, увеличение размеров слоя. Это также обеспечивается благодаря возврату в цикл жидкой фракции, циркулирующей в рециркуляционном контуре, и рециркуляционный насос позволяет повторно ввести жидкость внутрь реактора. Многие детали имеются, наряду с прочими, в документах US 6153087, US 6436279, US 3412010, US 4792391 и US 4990241.

Относительно этих документов следует отметить, что фигуры 1 в US 4792391 и US 4990241 в совершенстве описывают введение сырья и водорода снизу реактора.

Кроме того, документ GB 2126494 описывает особое устройство, позволяющее вводить газ и жидкость снизу реактора.

Кроме того, патент US 6280606 описывает способ конверсии углеводородной фракции, полученной атмосферной ректификацией сырой нефти с последующей вакуумной ректификацией. Ректификация сырой нефти позволяет разделить вакуумный дистиллят (DSV) и вакуумные остатки (RSV), которые затем подвергают соответственно гидроочистке и гидроконверсии в реакторах с кипящим слоем. Сырье, вводимое в реактор гидроконверсии, в условиях процесса является в основном жидким.

Если специалист по рафинированию хочет повысить стоимость сырой нефти, содержащей в больших количествах тяжелые фракции, ему может быть выгодным более полно использовать тяжелую сырую нефть, осуществляя умеренную конверсию и частичное обессеривание, чтобы сделать обработанную так сырую нефть более легко встраиваемой в классические схемы рафинирования. Эта операция проводится вблизи места добычи благодаря комбинации операций атмосферной ректификации, вакуумной ректификации и гидроконверсии, но эта комбинация со сложным классическим рафинированием является дорогостоящей. В некоторых случаях поэтому было бы выгодным провести операцию ректификации до процесса гидроконверсии.

Заявитель открыл, что можно предложить новый способ, позволяющий осуществить в кипящем слое гидроконверсию тяжелого сырья, содержащего значительную долю фракций, которые могут испаряться в условиях гидроконверсии, тем самым избавляясь от исходного фракционирования сырья выше по схеме и не ухудшая работу реактора гидроконверсии.

В способе согласно изобретению одновременно используется введение сырья для обработки в газовое пространство сверху реактора гидроконверсии в кипящим слое и внутреннее устройство реактора для разделения испаряющейся фракции и жидкой фракции.

Способ согласно изобретению предпочтительно применяется для гидроконверсии нефтяного сырья, в частности для прямой обработки, то есть в отсутствие этапа ректификации до указанного процесса, сырой нефти, содержащей существенную фракцию (более 10 вес.%) соединений с температурой кипения ниже 340°C.

Способ согласно изобретению особенно подходит для гидроконверсии сырой нефти, предпочтительно обессоленной, после мгновенного испарения (flash, согласно английской терминологии) при значениях температуры и давлении в реакторе при выходе из скважины по добыче сырой нефти.

Сущность изобретения

Изобретение относится к способу гидроконверсии, использующему по меньшей мере один реактор с кипящим слоем, в котором ввод сырья проводится сверху указанного реактора в газовое пространство и включающему в себя разделение указанного сырья внутри реактора на парообразную фракцию и жидкую фракцию.

Жидкую фракцию подвергают реакциям гидроконверсии, а парообразную фракцию выводят в газообразной форме сверху реактора вместе с жидким гидроконвертированным потоком.

Изобретение относится также к реактору, позволяющему осуществить указанный способ.

Подробное описание изобретения

Объектом изобретения является способ гидроконверсии тяжелого нефтяного сырья в реакторе с кипящим слоем, в котором:

a) указанное сырье вводят сверху реактора в газовое пространство,

b) указанное сырье разделяют внутри реактора на фракцию, испаряющуюся при значениях температуры и давлении, имеющихся в реакторе, и жидкую фракцию,

c) в указанном реакторе указанная жидкая фракция приводится в контакт с по меньшей мере одним катализатором гидроконверсии водородом в таких условиях, что абсолютное давление составляет от 3 до 50 МПа, температура от 300 до 550°C, часовая объемная скорость от 0,05 до 5 ч-1, и получают гидроконвертированный поток,

d) указанную парообразную фракцию и фракцию гидроконвертированного потока отбирают сверху реактора,

e) не отобранную фракцию гидроконвертированного потока возвращают в цикл.

Сырье, обработанное в рамках настоящего изобретения, представляет собой нефтяное сырье, которое содержит по меньшей мере 30 вес.% соединений, точка кипения которых выше 350°C, а также значительное количество легких фракций, а именно по меньшей мере 10 вес.% соединений с температурой кипения ниже 340°C.

Обычно полное содержание металлов в сырье выше 50 в.ч./млн, даже 100 в.ч./млн, а полное содержание серы выше 2 вес.%.

Предпочтительно, обработанное сырье содержит существенное количество вакуумных остатков, что выражается в том, что по меньшей мере 20 вес.% соединений имеют температуру кипения выше 540°C. Еще более предпочтительно, сырье содержит по меньшей мере 40 вес.% соединений, имеющих температуру кипения выше 540°C.

Сырье может быть выбрано из:

- вакуумных дистиллятов;

- атмосферных остатков;

- остатков прямой вакуумной ректификации;

- остатков после деасфальтирования;

- остатков с процессов конверсии, таких, например, как остатки коксования;

- сырой нефти, в частности легкой арабской нефти, тяжелой арабской нефти, нефти марок Юрал, Зуата, Боскан, Атабаска, Куито и Дури;

- битумов, добытых из месторождений сланцев или битуминозных песков;

- жидкого сырья, полученного в результате гидроконверсии в неподвижном слое, такого как сырье, получаемое в процессе HYVAHL® обработки тяжелых фракций, разработанном настоящим заявителем;

- жидкого сырья, выходящего с процессов гидроочистки тяжелых фракций в кипящем слое, такого, какое получается в способах HOIL®;

- деасфальтированных масел в растворителе, например в пропане, бутане или пентане;

- асфальтов (одних или в смеси), которые получаются обычно при деасфальтировании остатков прямой вакуумной ректификации или вакуумных остатков с процессов H-OIL® или HYVAHL®, самостоятельно или разбавленных углеводородной фракцией или смесью углеводородных фракций, выбранных из группы, образованной маслами легкой фракции (LCO, от английской аббревиатуры названия Light Cycle Oil - легкий рецикловый газойль), декантированные масла (согласно английской аббревиатуре названия DO, от Decanted Oil), остаточные фракции с процессов крекинга, которые могут содержать суспензии мелких частиц катализатора (называемых "slurry" по-английски), и фракции газойлей, в частности, полученные вакуумной ректификацией, называемые, согласно англо-саксонской терминологии, VGO (Vacuum Gas Oil - вакуумный газойль).

Предпочтительно, сырье является сырой нефтью.

Сырье может также быть образовано смесью этих разных фракций в произвольных пропорциях.

Сырье может также содержать:

- фракции газойля и тяжелые газойли, поступающие с каталитического крекинга, имеющие обычно диапазон кипения примерно от 150°C до примерно 370°C, или же до 600°C или до более 600°C;

- ароматические экстракты, полученные в рамках производства смазочных масел;

- отходы с процессов переработки биомассы.

Главным преимуществом введения сырья сверху реактора в газовое пространство является возможность обработки напрямую, то есть в отсутствие этапа ректификации нефтяного сырья, содержащего значительную долю легких продуктов, до зоны гидроконверсии в кипящем слое.

Другое преимущество введения сырья сверху реактора в газовое пространство состоит в предотвращении контакта со слоем катализатора фракции, испаряющейся при значениях температуры и давлении, имеющихся в реакторе, и, таким образом, в получении лучшей эффективности контакта между катализатором и жидкой фазой, так как реакции конверсии и обессеривания проходят в основном в жидкой фазе.

Таким образом, можно оптимизировать условия работы реактора и получить или более высокий уровень конверсии при том же количестве используемого катализатора, как если бы ввод сырья проводился по традиционному способу, или одинаковый уровень конверсии при меньшем количестве катализатора.

Другое важное преимущество, связанное с положением ввода сырья, состоит в облегчении работы реактора, ограничивая присутствие газа внутри него. Действительно, если доля объема, занятая газом, слишком велика, качество псевдоожижения катализатора и, следовательно, расширение слоя катализатора может ухудшиться. Вообще говоря, желательно, чтобы удержание газа в слое было ограничено 20-30 объемными процентами.

Другое преимущество, обеспечиваемое ограничением удержания газа в слое катализатора, состоит в уменьшении опасности пенообразования в реакторе, так как образование пены является пагубным для работы реактора и для контроля кипения слоя катализатора.

Согласно способу по изобретению, обрабатываемое сырье вводится сверху реактора в газовое пространство выше уровня жидкости, как показано на фигуре 2. Указанное сырье разделяется путем испарения, благодаря особому устройству, которое будет описано позднее, на парообразную фракцию и жидкую фракцию, именно которая и будет подвергаться гидроконверсии. Что касается парообразной фракции, ее быстро выводят из реактора. Фракция, парообразная при значениях температуры и давлении в реакторе, обычно состоит из 10-80 вес.% сырьевой фракции 540°C- (540°C- означает соединения, температура кипения которых ниже 540°C), предпочтительно из 20-70% фракции 540°C-.

Введение сырья в реактор обычно проводится как можно выше, чтобы избавиться от флуктуаций уровня жидкости, предпочтительно по меньшей мере на 0,5 метра выше уровня жидкости, и более предпочтительно, по меньшей мере на 1 метр выше уровня жидкости.

Ввод может осуществляться через единственное отверстие, выполненное в реакторе, но годится также введение через множество точек, например, с помощью перфорированного кольца.

Радиальное положение ввода не имеет решающего значения и поэтому может быть реализовано как в стенке, так и у центра реактора с помощью сквозной трубы.

До ввода в реактор сырье факультативно смешивают с дополнительным водородом или рециркуляционным газом, обогащенным водородом. Действительно, предпочтительно (хотя необязательно) насыщать сырье водородом, чтобы избежать термического разложения соединений и оптимизировать условия мгновенного испарения (flash, согласно английской терминологии).

Гидроконверсия проводится в по меньшей мере одном трехфазном реакторе в кипящем слое по меньшей мере одного классического гранулированного катализатора и в присутствии водорода. Этим катализатором может быть катализатор, содержащий по меньшей мере один металл группы VIII, например никель и/или кобальт, чаще всего в сочетании с по меньшей мере одним металлом группы VIB, например молибденом. Можно, например, использовать катализатор, содержащий от 0,5 до 10 вес.% никеля или кобальта, предпочтительно 1-5 вес.% никеля или кобальта (выражено в расчете на оксид никеля или кобальта) и от 1 до 30 вес.% молибдена, предпочтительно 5-20 вес.% молибдена (выражено в расчете на оксид молибдена MoO3), на подложке, содержащей неорганический оксид, предпочтительно выбранный из группы, состоящей из оксида алюминия и оксида кремния. Этот катализатор чаще всего имеет вид экструдатов или шариков и предпочтительно находится в виде экструдатов длиной от 1 до 10 мм и диаметром, составляющим от 0,7 до 1,5 мм.

Реактор гидроконверсии содержит по меньшей мере одно устройство выведения катализатора из указанного реактора и по меньшей мере одно устройство внесения свежего катализатора в указанный реактор. Отработанный катализатор частично заменяют свежим катализатором путем постепенного извлечения (периодического или непрерывного) отработанного катализатора снизу реактора и постепенного введения (периодического или непрерывного) свежего или нового катализатора вверх реактора, например, через регулярные промежутки времени, то есть, например, путем ежедневного добавления. Степень замены отработанного катализатора свежим катализатором может составлять, например, от примерно 0,05 килограмм до примерно 10 килограмм на кубометр сырья. Эти постепенные извлечение и замена выполняются с помощью устройств, позволяющих вести этот этап гидроконверсии в непрерывном режиме. Реактор обычно содержит рециркуляционный насос, позволяющий удержать катализатор в кипящем слое путем постоянного возвращения в цикл по меньшей мере части жидкости, отобранной сверху реактора и снова введенной снизу реактора.

Реактор обычно функционирует при абсолютном давлении от 3 до 50 МПа, предпочтительно от 8 до 20 МПа, при температуре, составляющей от 300 до 550°C, предпочтительно от 380 до 450°C. Часовая объемная скорость (VVH) жидкости и парциальное давление водорода являются важными факторами, которые выбираются в зависимости от характеристик обрабатываемого сырья и желаемой конверсии. Чаще всего VVH жидкости составляет от 0,05 до 5 ч-1, предпочтительно от 0,2 до 1 ч-1. Обычно парциальное давление водорода составляет от 4,5 до 40 МПа, предпочтительно от 5 до 15 МПа. Расход водорода обычно составляет от 120 до 500 нм3/м3 сырья.

В этих условиях конверсия фракции, имеющей температуру кипения выше 540°C, в более легкие продукты (в частности, бензин и газойль) обычно составляет от 25 до 90 вес.%, предпочтительно от 50 до 70 вес.%.

Степень гидрообессеривания обычно составляет от 40 до 90 вес.%, предпочтительно от 60 до 80 вес.%.

Способ согласно изобретению описан для одного реактора с кипящим слоем, но он с выгодой применим в случае каскада реакторов этого же типа, причем этот каскад позволяет улучшить рабочие характеристики процесса в том, что касается конверсии и обессеривания. Число реакторов в каскаде обычно составляет от 1 до 3, более предпочтительно равно 2. Так, когда несколько реакторов соединено последовательно, а введение сырья проводится сверху в каждый реактор, изобретение позволяет с выгодой избавиться от необходимости присутствия промежуточных разделителей газ-жидкость, какие описаны, например, в патенте US 6270654, принадлежащем настоящему заявителю, тем более, что загрузка, вводимая в реактор ниже первого реактора, содержит более существенную испаряемую (в условиях процесса) фракцию, чем загрузка в первый реактор, учитывая более существенную глубину реакций.

Когда реакторы соединены последовательно, часть выходящего потока, отбираемая сверху реактора, составляет загрузку для следующего реактора.

Чтобы повысить производительность обработки, можно также предусмотреть несколько параллельных рядов из каскадов реакторов.

Предпочтительно, способ по изобретению не содержит этапа ректификации выше по схеме.

Далее, объект изобретения можно будет лучше понять, сопоставляя фигуры 1 и 2, которые имеют иллюстративный, но не ограничительный характер.

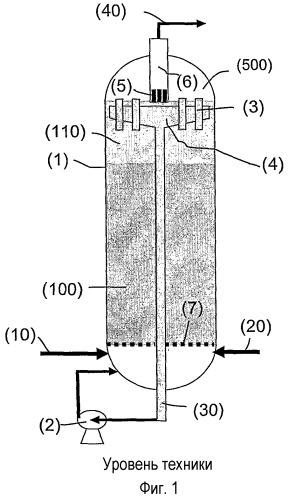

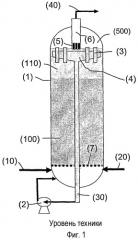

Фигура 1 иллюстрирует способ гидроконверсии в кипящем слое согласно предшествующему уровню, а фигура 2 показывает способ по изобретению.

На фигуре 1 свежее сырье (20), предварительно нагретое до температуры, обычно составляющей от 300 до 500°C, вводится в реактор (1) до слоя катализатора (100). Оно смешивается с водородом (10), который может быть предварительно нагрет до температуры, составляющей от 100 до 1000°C, и это при необходимости смешивается с рециркулирующим газовым потоком, состоящим в основном из H2, и с внутренним рециклом жидкости (30). Все это распределяется по сечению реактора (1) благодаря устройствам (7), таким как распределительная тарелка, образованная из перфорированной пластины, или пластина, содержащая трубки с крышками, в которых течет смесь газ-жидкость. Поверхностная скорость жидкости в реакторе такова, что она намного превышает минимальную скорость псевдоожижения частиц катализатора (обычно экструдатов диаметром 1 мм и длиной от 2 до 10 мм). Она заметно ниже минимальной скорости переноса частиц в присутствии газа в условиях процесса. Оптимально, скорость псевдоожижения подбирается так, чтобы позволить расширение слоя катализатора на 10-50 об.%, предпочтительно от 20 до 40 об.%. Через катализаторный слой (100) проходит жидкость и газовая фаза, которая состоит из водорода и продуктов реакции или компонентов сырья, испарившихся в условиях процесса. Если количество продуктов реакции или компонентов сырья, испарившихся в условиях реакции, является значительным, место, занимаемое газом в реакторе, увеличивается и может превысить 20-30% объемной доли в реакционной зоне. В таком случае доля объема, занятого жидкостью, уменьшается, что ограничивает возможности эксплуатации.

Выше слоя катализатора (100), высота которого определяется загрузкой применяемого катализатора и условиями псевдоожижения, имеется зона выведения (110), в которой количество катализатора очень ограничено и зависит только от подвижности самых мелких частиц слоя катализатора. Затем смесь газ-жидкость проходит через разделители газ-жидкость (3), состоящие, например, из спиральных труб, позволяющих вызвать центрифугирование смеси. Жидкость выходит из этих труб на поверхность и переливается в емкость для дегазации или чашу для рецикла (4), в которой скорость жидкости мала, чтобы позволить пузырькам газа выделиться вверх. Таким образом, большая часть жидкости из этой емкости (или чаши) возвращается в устройства перекачки (2) по линии рецикла (30). Эти устройства перекачки позволяют обеспечить мощность рециркуляции жидкости, достаточную, чтобы поддерживать в реакционной зоне оптимальную скорость псевдоожижения. Вообще, расход рециркулирующей жидкости соответствует примерно 2-10 расходам свежего сырья, предпочтительно 3-6 расходам.

Газообразные фракции, выделенные в системе разделения, состоящей из элементов (3) и (4), выходят из реактора по навесному патрубку (6) через боковые отверстия (5) вместе с фракцией жидкости, которая не возвращается в цикл по линии (30).

Фигура 2 (способ согласно изобретению) воспроизводит различные элементы фигуры 1, за исключением того, что сырье (20) вводится сверху реактора в газовое пространство. На фигуре 2 не показано никакого устройства, позволяющего улучшить разделение парообразной фракции и жидкости, которая затем направляется к слою катализатора (100).

Изобретение относится также к реактору, работающему с кипящим слоем катализатора, в присутствии газа и жидкости, позволяющему осуществить способ согласно изобретению, включающему в себя:

- камеру (1), содержащую реакционную зону (100) с кипящим слоем и газовое пространство (500) сверху,

- линию (20) введения сырья, расположенную сверху указанной камеры и входящую в газовое пространство (500) указанной камеры,

- внутри указанной камеры в ее верхней части, устройство (4) сбора жидкости, отделяющее газовое пространство от реакционной зоны и снабженное разделителями газ-жидкость (3), соединяющими газовое пространство (500) с реакционной зоной (100),

- контур рециркуляции (30), соединенный с указанным устройством (4), перемещающий жидкость, содержащуюся в указанном устройстве, к низу камеры,

- патрубок (6), позволяющий вывести сверху камеры газ и подвергшуюся конверсии жидкость, не возвращаемую в цикл,

- линию (10) введения газа, предпочтительно водорода, расположенную снизу камеры.

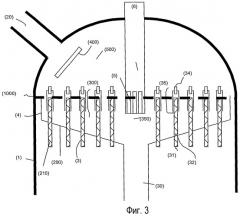

Предпочтительно, реактор содержит по меньшей мере одно устройство разделения (400), расположенное в газовом пространстве напротив линии (20), что облегчает разделение сырья на парообразную фракцию и жидкую фракцию.

Предпочтительно, указанное устройство (400) выбрано из распределительных дисков, структурированных насадок, пластин с отверстиями или решеток, предпочтительно пластин за простоту в применении.

Особенно предпочтительно, указанное устройство разделения (400) действует вместе с устройством циркуляции, чтобы направить жидкое сырье сразу в контур рециркуляции (30).

Вообще говоря, устройство разделения (400), которое предпочтительно является пластиной (обычно с отверстиями), о которую ударяется сырье, находится в газовом пространстве, и действует вместе с устройством циркуляции, содержащим стенку (410), продолжающую устройство (400), чтобы направить сырье к периметру сборного устройства, и линию (250), предусмотренную в сборном устройстве, чтобы направить сырье в контур рециркуляции (30).

Предпочтительно, разделители газ-жидкость (3) содержат вход газ-жидкость (31), устройство (32) приведения потока во вращение, выход (34) для газа, расположенный выше выхода (35) для жидкости, причем выход для жидкости расположен эксцентрично относительно входа газ-жидкость (31) и выхода (34) для газа.

Предпочтительно, линия (20) находится по меньшей мере на 0,5 м выше уровня жидкости или же по меньшей мере на 1 м выше уровня жидкости.

Предпочтительно, сборное устройство (4) расположено по существу на всем сечении камеры и частично погружено в жидкость.

В выгодном варианте осуществления линия (250) ограничена стенкой (200) сборного устройства (4) и стенкой (300), соединенной со стенкой (410), и содержит отверстие (320) для течения жидкости, находящейся в сборном устройстве (4), к контуру рециркуляции (30).

Таким образом, реактор предпочтительно содержит по меньшей мере одно устройство для облегчения разделения сырья на парообразную фракцию и жидкую фракцию и направления указанной жидкой фракции в реакционную зону (100). Указанное устройство расположено в газовом пространстве камеры и может быть любым устройством, известным специалисту, способствующим выделению воздуха на межфазной границе и контакту газ-жидкость, например, перфорированной пластиной, тарелкой ректификационной колонны, структурированной насадкой или решеткой. Предпочтительно сначала направлять отделенную жидкую фракцию на периферию реактора, прежде чем затем направить ее как можно более прямо в контур рециркуляции (30), что позволяет ввести ее в реакционную зону, чтобы не допустить того, что слишком большая часть непрореагировавшей жидкости выйдет через отверстия (5) и патрубок (6).

Сборное устройство (4) или чаша для рецикла, какая описана, например, в документе EP 1275425, обычно является "примыкающей" к боковым стенкам камеры (1), за исключением того, что может также иметься зазор, чтобы учесть явления теплового расширения и, следовательно, то, что определенная часть жидкости может вытечь в реакционную зону через этот зазор.

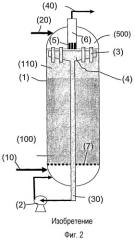

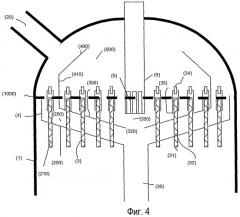

Теперь указанный реактор будет описан с обращением к фигурам 3 и 4, которые показывают два частных варианта осуществления изобретения, но не имеют ограничительного характера. Чтобы не усложнять описание, на фигурах 3 и 4 изображена только верхняя часть реактора, относящаяся к изобретению, а что касается нижней части, она известна. В дальнейшем описании делаются также ссылки на элементы фигур 1 и 2.

Реактор содержит камеру (1), снабженную линией (20), расположенной сверху камеры и входящей в газовое пространство (500) реактора. Линия (20) позволяет ввести сырье, предварительно нагретое до температуры, составляющей обычно от 200 до 500°C, и факультативно смешанное с дополнительным водородом или рециркуляционным газом, обогащенным водородом. Линия (20) предпочтительно находится по меньшей мере на 0,5 м выше уровня жидкости в сборном устройстве или чаше для рецикла (4), более предпочтительно по меньшей мере на 1 м выше указанного уровня жидкости.

Линия (20) для ввода сырья направлена к по меньшей мере одному устройству (400), позволяющему, с одной стороны, облегчить контакт испаряющейся фракции сырья с газовой фазой (500), находящейся в газовом пространстве реактора, а, с другой стороны, способствовать направлению жидкой фракции сырья к слою катализатора с помощью контура рециркуляции (30), который снова вводит жидкое сырье снизу камеры.

Указанное устройство (400) может быть любым устройством, известным специалисту, которое облегчает выделение воздуха на межфазной границе и контакт газ-жидкость, и может быть, например, тарелкой ректификационной колонны, структурированной насадкой, перфорированной пластиной или решеткой.

Обычно оно находится напротив выхода из линии (20), чтобы сырье ударялось об него.

Согласно частному варианту осуществления с фигуры 4, показанное устройство предпочтительно, но без ограничений, является перфорированной пластиной (400) в форме усеченного конуса, находящаяся напротив линии (20) и позволяющая облегчить контакт между парообразной фракцией сырья и газовой фазой (500). Предпочтительно, жидкая фракция сырья течет по пластине (400) и затем направляется к реакционной зоне дефлектором или стенкой (410), которые направляют жидкую фракцию к периферии реактора, и проходит затем в линию (250), ограниченную стенками (200) и (300), составляющими соответственно часть чаши для рецикла и продолжение стенки (410). Линия (250) переносит жидкость (непрореагировавшую) к внутреннему контуру рециркуляции жидкости (30), затем к циркуляционному насосу (2), что позволяет снова ввести жидкость снизу реактора и обеспечить, таким образом, сохранение кипения катализатора внутри катализаторного слоя (100). Элемент, объединяющий пластину (400), стенку (410) и стенку (300), ограничивает вращательной симметрией зону (350), обогащенную гидроконвертированной жидкостью и сообщающуюся с линией (250), ведущей непрореагировавшую жидкость в контур рециркуляции (30) через отверстие (320).

Для фигур 3 и 4 жидкость, перемещающаяся по контуру рециркуляции (30), входит в контакт с водородом, вводимым по линии (10) под распределительными устройствами (7), и проходит через слой катализатора (100), при контакте с которым она реагирует. На выходе из слоя катализатора жидкость, содержащая продукты реакции, и газообразная фракция, содержащая неизрасходованный водород и другие газы, проходит через зону (110), которая по существу не содержит катализатора и граница которой с газовой фазой обозначена как уровень (1000) в чаще для рецикла (4), и проходит затем в разделители газ-жидкость (3), содержащие вход газ-жидкость (31), благоприятно устройство (32) приведения потока во вращение, которым может быть, например, геликоидальная спираль, выход (34) для газа, расположенный выше выхода (35) для жидкости, причем выход для жидкости расположен эксцентрично относительно входа газ-жидкость (31) и выхода (34) для газа. Газ занимает объем газового пространства (500) и выводится из реактора через отверстия (5), а затем по патрубку (6). Отверстия (5) и патрубок (6) выводят одновременно газ, поступающий из реакционной зоны, и парообразную фракцию сырья, которая не контактировала со слоем катализатора. По существу дегазованная жидкость, поступающая из выхода (35) для жидкости, задерживается в зоне (350) чаши для рецикла, где она продолжает обезгаживаться, и часть ее засасывается вместе с газом и выходит из реактора на уровне отверстий (5), а затем через патрубок (6). Остальная жидкость проходит через отверстие (320) и смешивается с жидкостью, поступившей из линии (250), чтобы затем вернуться через контур рециркуляции (30) в реакционную зону.

Описанное здесь устройство выведения газа (5,6), которое позволяет удалить также прореагировавшую жидкость, является особенно выгодным вариантом осуществления; подходят любые другие средства откачки газа и любые другие средства откачки прореагировавшей жидкости, будь это отдельные средства или комбинированные.

На фигуре 4 дефлектор (410) и его продолжение в чашу для рецикла (4) для создания пространства (250) для циркуляции жидкого сырья также является очень выгодным вариантом осуществления. Тем не менее, отсутствие дефлектора или же дефлектор без продолжения также являются другими возможными вариантами осуществления, хотя они менее эффективны. Средство (400) также является факультативным, но его отсутствие приводит к худшим показателям.

Хотя это не показано на фигурах, реактор гидроконверсии содержит также по меньшей мере одно средство извлечения катализатора из указанного реактора и по меньшей мере одно средство добавления свежего катализатора в указанный реактор.

Объем изобретения проиллюстрирован на следующем примере.

Пример

Сырье, использующееся в этом примере, представляет собой фракцию C5+ сырой нефти аравийская тяжелая (обозначенную C5+ARBH). На предварительном этапе отводят газ C1 - C4, обычно при разделении вода/газ/масло на выходе из скважины. Основные характеристики этого сырья представлены в таблице 1.

| Таблица 1 Характеристики сырья C5+ARBH | |

| C5+ аравийская тяжелая | |

| Плотность по API, ° | 27,8 |

| Плотность (60°F, 15,6°C) | 0,888 |

| Сера (вес.%) | 2,81 |

| Асфальтены (не растворимые в гептане) (вес.%) | 3,9 |

| CCR (вес.%) | 8,0 |

| V+Ni (ч./млн) | 75 |

| Ректификация | |

| T°C | Суммарный массовый выход в % |

| 10 | 1,80 |

| 60 | 3,84 |

| 80 | 5,60 |

| 100 | 7,35 |

| 120 | 9,47 |

| 150 | 13,19 |

| 180 | 17,22 |

| 210 | 21,12 |

| 240 | 25,24 |

| 270 | 29,45 |

| 300 | 33,92 |

| 330 | 38,51 |

| 360 | 43,22 |

| 380 | 46,27 |

| 400 | 49,11 |

| 440 | 54,53 |

| 480 | 59,60 |

| 520 | 64,84 |

| 540 | 67,12 |

| 565 | 70,03 |

Реакция гидроконверсии была промоделирована для единственного реактора типа реактора с кипящим слоем, размеры которого близки к размерам промышленного реактора, обычно с диаметром, равным 4,5 м. Используемым катализатором является никель-молибденовый катализатор, нанесенный на оксид алюминия, содержащий 4,5% NiO и 10 вес.% MoO3, причем количество использованного катализатора одинаково для всех вариантов моделирования. Подложка из оксида алюминия является экструдированной и цилиндрической. Рабочие условия (температура, давление) фиксированы на 435°C и 160 бар (16 МПа). Чистота добавляемого водорода составляет 95 об.%.

Расходы свежего сырья и водорода подбираются так, чтобы получить парциальное давление водорода, равное 130 бар (13 МПа) и удержание газа (или долю объема, занятого газом) в реакторе 20%. В случае варианта моделирования (n1), где введение сырья проводится, согласно уровню техники, снизу реактора, как на фигуре 1 (линия 20), наблюдается, что эти значения: удержание газа и парциальное давление водорода достигаются при расходе сырья C5+ARBH 235000 кг/ч и расходе водорода 10700 кг/ч. Объемная часовая скорость VVH в реакторе, определяемая как отношение объемного расхода сырья к объему реактора, равна 0,54 ч-1. Чистая конверсия (по массе) продуктов, у которых точка кипения выше 540°C+, повышается в этом случае до 55,5%. В условиях, адаптированных к замене катализатора, полученная степень гидрообессеривания (HDS) равна 79,4%.

Чтобы количественно оценить выигрыш от применения изобретения, авторы смоделировали случай, когда это же количество сырья вводится в газовое пространство реактора по линии (20) с фигуры 2. Условия моделирования таковы, что сырье сначала мгновенно испаряют в условиях реактора (435°C-16 МПа) с газом, поступающим из реакционной зоны и прошедшим через разделители газ/жидкость (210). Установлено, что испаряется 21,1 вес.% введенного свежего сырья. Эта парообразная фракция обходит реакционную зону и выводится из реактора. В этих условиях расчеты показывают, что для реактора такого же размера, в который подается то же сырье, при том же расходе и в тех же рабочих условиях, суммарные характеристики существенно лучше. Действительно, наблюдается очень существенный выигрыш в терминах конверсии соединений, точка кипения которых выше 540°C (11,1 пунктов). Что касается гидрообессеривания, в целом на границах реактора установлен полный выигрыш по HDS 3,7 пункта по сравнению с выигрышем для варианта моделирования n1. Отметим, кроме того, что новая объемная доля газа в реакционной зоне равна 18%, что ниже, чем при моделировании с введением снизу реактора, и что оставляет резерв для возможного ужесточения условий и еще большего улучшения рабочих характеристик.

Кроме того, концентрация 540°C+ в жидком сырье в варианте моделирования n2 выше, что позволяет получить лучшую конверсию самых тяжелых фракций (>540°C+). Результаты двух вариантов моделирования: с введением снизу реактора (n1, не по изобретению) и согласно изобретению, с введением сверху реактора (n2), сведены в таблице 2.

| Таблица 2. Результаты двух вариантов моделирования при одинаковых условиях и одинаковом расходе сырья | ||

| 435°C/16 МПа | Вариант моделирования n1 | Вариант моделирования n2 |

| Место ввода сырья C5+ARBH | снизу реактора | сверху реактора |

| Расход на входе в реактор (кг/ч) | 235000 | 235000 |

| Расход свежего сырья на входе в слой катализатора (кг/ч) | 235000 | 185392 |

| Фактическое время пребывания (ч) | 1,19 | 1,71 |

| Парц. давление H2 (МПа) | 13 | 13 |

| Добавочный водород (кг/ч) | 10700 | 10050 |

| Конверсия в 540°C+ (вес.%) | 55,5 | 66,6 |

| Полная степень HDS (вес.%) | 79,4 | 83,1 |

Выгода от изобретения может также быть оценена количественно в терминах производительности. Для этого был реализован третий вариант моделирования (n3), в котором рассчитывали расход жидкости после мгновенного испарения, которая может быть введена в реакционную зону, при сохранении объемной доли газа 20%. Рабочие условия сохранялись идентичными предшествующим вариантам моделирования (435°C/16 МПа). Расход водорода подбирают так, чтобы получить парциальное давление водорода 13 МПа. Условия расчета мгновенного испарения, позволяющие повысить расход на входе реактора, сохраняются идентичными условиям варианта моделирования n2.

Результаты варианта моделирования n3 представлены в таблице 3 в сравнении с вариантом моделирования n1. Констатируют, что можно перейти от 235000 кг/ч обработанного сырья C5+ARBH (вариант моделирования n1, не по изобретению) к 254920 кг/ч (вариант моделирования n3, по изобретению), то есть получить массовый выигрыш в 8,5%. Применение способа по изобретению ведет к намного лучшим показателям: +8,4 пункта по конверсии 540°C+ и +2,2 пункта по HDS.

| Таблица 3Результаты вариантов моделирования n1 и n3 | ||

| 435°C/16 МПа | Вариант моделирования n1 | Вариант моделирования n3 |

| Место ввода сырья C5+ARBH | снизу реактора | сверху реактора |

| Расход на входе реактора (кг/ч) | 235000 | 254920 |

| Расход свежей фракции на входе в слой катализатора (кг/ч) | 235000 | 210500 |

| Парц. давление H2 (МПа) | 13 | 13 |

| Добавленный водород (кг/ч) | 10700 | 10940 |

| Конверсия в 540°C+ (вес.%) | 55,5 | 63,9 |

| Полная степень HDS (вес.%) | 79,4 | 81,6 |

1. Способ гидроконверсии нефтяного сырья, проводимый в по меньшей мере одном реакторе с кипящим слоем, в котором:a) указанное сырье вводят сверху реактора в газовое пространство,b) указанное сырье разделяют внутри реактора на фракцию, парообразную в условиях по температуре и давлению, имеющихся в реакторе, и жидкую фракцию,c) в указанном реакторе указанную жидкую фракцию приводят в контакт с по меньшей мере одним катализатором гидроконверсии с