Способ выплавки безуглеродистой жаропрочной стали

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при производстве жаропрочных сталей для нужд энергетики и создания оборудования, работающего в условиях сверхкритических параметров пара. Способ включает загрузку в вакуумную индукционную печь шихтовых материалов, расплавление, выдержку металла под вакуумом в течение 20-30 мин при температуре, превышающей температуру ликвидус металла на 150-170°С при давлении 5·10-3-1·10-2 мм рт.ст., напуск инертного газа, причем раскислители и высокореакционные легирующие добавки вводят после снижения температуры до значений, превышающих температуру ликвидус на 100-110°С в атмосфере инертного газа при давлении 70-250 мм рт.ст., а раскисление металла осуществляют в три стадии сначала алюминием; затем щелочноземельными металлами и окончательное - редкоземельными металлами и борсодержащими лигатурами, а легирование азотом осуществляют после введения всех легирующих добавок, последующей откачки инертного газа, выдержки металла в вакууме в течение 7-10 минут путем введения азотсодержащей лигатуры, при парциальном давлении азота в атмосфере печи 600-700 мм рт.ст., выдержки металла в течение 5-7 минут до полного усвоения азота и его разливки. Способ позволяет выплавить сталь с содержанием углерода на уровне 0,001-0,009%, азота 0,05-0,1%, бора 0,003-0,01%, хорошо раскисленную с содержанием кислорода 0,0015-0,0010%, требуемого уровня жаропрочности. 5 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии и может быть использовано при производстве жаропрочных сталей с низким содержанием углерода преимущественно для нужд энергетики и создания оборудования, работающего в условиях суперсверхкритических параметров пара.

Одной из базовых проблем при создании тепловых энергоблоков с суперсверхкритическими параметрами уровня температур 650°С и давлении пара от 30 до 35 МПа является необходимость разработки жаропрочных и относительно экономичных конструкционных материалов, в том числе для пароперегревателей и паропроводов. В связи с этим поставлена задача разработки новой жаропрочной стали, обеспечивающей требуемый уровень длительной прочности σ10 5 не менее 98 Н/мм2 при температуре 650°С и длительной пластичности не менее 10%.

Жаропрочные стали с содержанием углерода выше 0,01% характеризуются тем, что упрочняющей фазой в них выступают карбиды, которые при рабочих температурах выше 540°С коагулируют, сильно увеличиваясь в размерах, тем самым разупрочняя материал. Поэтому для повышения длительной прочности жаропрочных сталей решили перейти от карбидного упрочнения к нитридно-боридному и обеспечить требуемый уровень свойств, необходимый современным энергетическим установкам. (Необходимо отметить, что повышение рабочей температуры пара в энергетических установках с 600°С до 650°С приводит к увеличению их КПД с 44 до 49%.)

Введение в состав стали азота приводит к необходимости проведения в вакуумной индукционной печи новой технологической операции - легирование азотом.

Известен способ выплавки безуглеродистой жаропрочной стали в вакуумной индукционной печи, включающий загрузку шихтовых материалов, откачку печи, расплавление, выдержку металла под вакуумом, напуск инертного газа, введение высокореакционных легирующих добавок, раскисление металла и его разливку (см. Ал.Г.Шалимов, И.Н.Готин, Н.А.Тулин. Интенсификация процессов специальной электрометаллургии, М. «Металлургия», 1988, с.63-74).

Однако этот способ обеспечивает содержание азота в готовой стали на уровне 0,005-0,007% и не предусматривает легирование ее азотом и процессе переплава. Кроме того, снижение содержания углерода в стали до уровня 0,001-0,009% приводит к смещению термодинамического равновесия между кислородом и углеродом в системе Fe-Cr-С-О в сторону увеличения содержания кислорода (до 0,028%). Это приведет к формированию большого количества неметаллических включений в стали, преимущественно оксидов и оксисульфидов, и, следовательно, к резкому снижению качественных характеристик металла (в том числе длительной прочности).

Предложенное техническое решение позволяет избежать недостатков известного аналога и предусматривает проведение следующих операций: загрузку в вакуумную индукционную печь шихтовых материалов, расплавление, выдержку металла под вакуумом в течение 20-30 мин при температуре, превышающей температуру ликвидус металла на 150-170°С при давлении 5·10-3-1·10-2 мм рт.ст., напуск инертного газа, введение высокореакционных легирующих добавок, раскисление металла, легирование его азотом и разливку, причем раскислители и высокореакционные легирующие добавки вводят после снижения температуры до значений, превышающих температуру ликвидус на 100-110°С в атмосфере инертного газа при давлении 70-250 мм рт.ст., а раскисление металла осуществляют в три стадии: сначала алюминием; затем щелочноземельными металлами и окончательное - редкоземельными металлами и борсодержащими лигатурами, а легирование азотом осуществляют после введения всех легирующих добавок, последующей откачки инертного газа, выдержки металла в вакууме в течение 5-6 минут путем введения азотсодержащей лигатуры, например феррохрома, при парциальном давлении азота в атмосфере печи 600-700 мм рт.ст., выдержки металла в течение 5-7 минут до полного усвоения азота и его разливки.

Способ предусматривает выплавку бузуглеродистой жаропрочной стали, легированной азотом, содержащей углерод, кремний, марганец, хром, кобальт, молибден, вольфрам, ванадий, ниобий, алюминий, никель, кальций, церий, азот, бор, фосфор, серу, свинец, олово, мышьяк, магний и железо, при следующем соотношении компонентов, мас.%: углерод от 0,001% до 0,009%; кремний от 0,005% до 0,10%; марганец от 0,2% до 0,4%; хром от 8,5% до 9,5%; кобальт от 2,5% до 4,0%; молибден от 0,4% до 0,6%; вольфрам от 1,8% до 3,0%; ванадий от 0,15% до 0,30%; ниобий от 0,04% до 0,09%; алюминий не более 0,015%; никель не более 0,2%; кальций от 0,005% до 0,05%, азот от 0,04% до 0,10%; церий от 0,02% до 0,05%; магний от 0,005% до 0,05%; бор и г 0,003% до 0,01%; фосфор не более 0,015%, сера не более 0,010%, свинец, олово, мышьяк не более 0,006% каждого; железо - остальное.

В качестве железосодержащей шихтовой составляющей используют железо рафинированное, например ЖР008 или ЖР003.

Парциальное давление азота в атмосфере печи создают путем напуска азота до значений 600-760 мм рт.ст, после выдержки металла в вакууме в течение 5-6 минут.

Окончательное раскисление металла осуществляют после введения азотсодержащей лигатуры и усвоения азота.

Разливку стали осуществляют в атмосфере азота при парциальном его давлении в разливочной камере 600-700 мм рт.ст.

Технический результат от предложенного способа заключается в повышении длительной прочности стали при работе в условиях суперсверхкритических параметров пара. Результат достигается тем, что выплавляют сталь с содержанием углерода на уровне 0,001-0,009%, азота - 0,05-0,1%, бора 0,003-0,01%, хорошо раскисленную с содержанием кислорода 0,0015-0,0010%, с низким содержанием неметаллических включений и достигают требуемого уровня характеристик жаропрочности этой стали (длительная прочность , длительная пластичность ).

Проведение всех операций при выплавке стали в индукционной печи в перечисленной последовательности при соблюдении температурно-временных характеристик и режимов поддержания заданной атмосферы в печи позволяет получить качественные стальные слитки без дефектов усадочного характера и газовых пузырей.

Авторами установлено, что проведение раскисления стали в три стадии дает наиболее желаемый эффект. Поскольку содержание углерода в исходных шихтовых материалах невелико, то рассчитывать на активное вакуум-углеродное раскисление не приходится, а держать металл под вакуумом в течение длительного времени при температуре 1650-1700°С экономически не выгодно, в том числе из-за угара легирующих компонентов. Необходимо ввести такое количество раскислителей, которое позволило бы снизить содержание кислорода по крайней мере до 0,001-0,0015%. В обычных сталях с этой ролью успешно справляются алюминий и кремний. Однако в нашем случае вследствие ограниченного содержания алюминия и кремния нужен дополнительный эффективный раскислитель из группы щелочноземельных металлов. Например, магний. Он обладает высокой раскислительной способностью, продукты взаимодействия его с кислородом легко выводятся из расплава (ассимилируются шлаком). Магний в количестве от 0,005% до 0,05% способствует активному раскислению. Кроме того, содержание магния в количестве от 0,05% до 0,005% способствует глобуляризации неметаллических включений, уменьшает количество оксидных включений типа глинозема и шпинелей, очищает границы зерен и повышает ударную вязкость.

Использование бора в качестве раскислителя, как установлено авторами, повышает длительную прочность и длительную пластичность за счет растворения бора, как поверхностно-активного элемента, в граничных зонах, упрочняя границы зерен и замедляя протекание диффузионных процессов в этих участках. Использование для раскисления редкоземельных металлов позволяет снизить не только содержание кислорода, но и серы до 0,003%.

Поскольку растворимость азота в металле напрямую зависит от парциального давления азота над расплавом (закон Сивертса), то легировать им металл до значений предела растворимости нужно непременно в атмосфере азота, соответствующей или выше по парциальному давлению открытой выплавке. И разливка должна проходить в атмосфере азота, иначе после кристаллизации металл будет поражен газовой (азотной) пористостью.

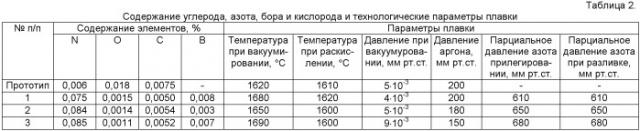

По предлагаемому способу осуществили выплавку безуглеродистой жаропрочной стали в вакуумной индукционной печи садкой 25 кг. Разливали сталь в изложнице на слитки по массой по 25 кг. Химический состав металла приведен в таблице 1. Параметры плавки и результаты исследования металла приведены в таблице 2.

| Таблица 1 | ||||||||||||||

| Химический состав стали Х9К3В2МФБР, выплавленной в вакуумно-индукционной печи | ||||||||||||||

| Номер плавки | Содержание элементов, % мас. | |||||||||||||

| С | Si | Mn | Cr | Co | W | Mo | V | Nb | Al | В | S | Р | N | |

| прототип | 0,0065 | 0,047 | 0,296 | 9,03 | 3,10 | 1,94 | 0,456 | 0,227 | 0,05 | 0,020 | - | 0,006 | 0,003 | 0,006 |

| 1 | 0,0050 | 0,049 | 0,282 | 9,09 | 3,10 | 2,02 | 0,462 | 0,227 | 0,067 | 0,010 | 0,008 | 0,006 | 0,003 | 0,075 |

| 2 | 0,0054 | 0,053 | 0,290 | 9,22 | 3,22 | 2,08 | 0,476 | 0,229 | 0,063 | 0,014 | 0,003 | 0,006 | 0,003 | 0,084 |

| 3 | 0,0052 | 0,057 | 0,279 | 9,00 | 3,13 | 2,03 | 0,466 | 0,219 | 0,066 | 0,012 | 0,007 | 0,006 | 0,003 | 0,085 |

Содержание кальция и магния в металле плавок 1, 2, 3 - на уровне 0,009-0,01, церия - на уровне 0,03%, а мышьяк, олово и свинец каждый менее 0,001%.

На основании проведенных исследований установлено, что предлагаемый «Способ выплавки безуглеродистой жаропрочной стали» позволяет выплавить сталь с содержанием углерода на уровне 0,001-0,009%, азота - 0,05-0,1%, бора 0,003-0,01%, хорошо раскисленную с содержанием кислорода 0,0015-0,0010%, с низким содержанием неметаллических включений. Такая сталь достигла требуемого уровня жаропрочности (длительная прочность , длительная пластичность ) и пригодна для работы в условиях сверхкритических параметров пара.

1. Способ выплавки безуглеродистой жаропрочной стали, включающий загрузку в вакуумную индукционную печь шихтовых материалов, расплавление, выдержку металла под вакуумом, напуск инертного газа, введение высокореакционных легирующих добавок, раскисление металла и его разливку, отличающийся тем, что выдержку металла под вакуумом проводят в течение 20-30 мин при температуре, превышающей температуру ликвидус металла на 150-170°С при давлении 5·10-3-1·10-2 мм рт.ст., раскисление металла введением раскислителей и высокореакционных легирующих добавок осуществляют после снижения температуры до значений, превышающих температуру ликвидус на 100-110°С в атмосфере инертного газа при давлении 70-250 мм рт.ст., при этом раскисление металла осуществляют в три стадии, причем сначала алюминием, затем щелочноземельными металлами и окончательное раскисление проводят редкоземельными металлами и борсодержащими лигатурами, а после введения всех легирующих добавок, последующей откачки инертного газа, выдержки металла в вакууме в течение 7-10 мин, сталь легируют азотом путем введения азотсодержащей лигатуры, например азотированного феррохрома, при парциальном давлении азота в атмосфере печи 600-700 мм рт.ст., а затем выдерживают металл в течение 5-7 мин до полного усвоения азота и осуществляют разливку.

2. Способ по п.1, отличающийся тем, что выплавляют безуглеродистую жаропрочную сталь, легированную азотом, содержащую углерод, кремний, марганец, хром, кобальт, молибден, вольфрам, ванадий, ниобий, алюминий, никель, кальций, церий, азот, бор, фосфор, серу, свинец, олово, мышьяк, магний и железо, при следующем соотношении компонентов, мас.%: углерод от 0,001% до 0,009%, кремний от 0,005% до 0,10%, марганец от 0,2% до 0,4%, хром от 8,5% до 9,5%, кобальт от 2,5% до 4,0%, молибден от 0,4% до 0,6%, вольфрам от 1,8% до 3,0%, ванадий от 0,15% до 0,30%, ниобий от 0,04% до 0,09%, алюминий не более 0,015%, никель не более 0,2%, кальций от 0,005% до 0,05%, азот от 0,04% до 0,10%, церий от 0,02% до 0,05%, магний от 0,005% до 0,05%, бор от 0,003% до 0,01%, фосфор не более 0,015%, сера не более 0,010%, свинец, олово, мышьяк не более 0,006% каждого, железо - остальное.

3. Способ по п.1, отличающийся тем, что в качестве железосодержащей шихтовой составляющей шихтовых материалов используют железо рафинированное, например, ЖР008 или ЖР003.

4. Способ по п.1, отличающийся тем, что парциальное давление азота в атмосфере печи создают путем напуска азота до значений 600-700 мм рт.ст, после выдержки металла в вакууме в течение 7-10 мин.

5. Способ по п.1, отличающийся тем, что окончательное раскисление металла осуществляют после введения азотсодержащей лигатуры и усвоения азота.

6. Способ по п.1, отличающийся тем, что разливку стали осуществляют в атмосфере азота при парциальном его давлении в разливочной камере 600-700 мм рт.ст.