Способ нанесения покрытия на поверхность субстрата и продукт с покрытием

Иллюстрации

Показать всеИзобретение относится к способам нанесения покрытий, в частности антикоррозийных. Согласно способу подают поток газа со сверхзвуковой скоростью, который образует с порошком газопорошковую смесь, и направляют поток на поверхность объекта. При этом используют порошок материала, выбранного из группы, включающей ниобий, тантал, вольфрам, молибден, титан, цирконий, никель, кобальт, железо, хром, алюминий, серебро, медь, смеси по меньшей мере двух из них или их сплавы друг с другом или с другими металлами, выбранными из группы, включающей родий, палладий, платину, золото и рений, причем порошок имеет размер частиц от 0,5 до 150 мкм, содержание кислорода менее 500 ч./млн и содержание водорода менее 500 ч./млн. Технический результат - повышение плотности покрытия. 16 з.п. ф-лы, 7 ил., 2 табл.

Реферат

Данное изобретение относится к способу нанесения покрытий, которые содержат только незначительные количества различных газообразных примесей, в частности кислорода и водорода.

Нанесение металлических покрытий, особенно покрытий на основе тугоплавких металлов, на поверхности вызывает множество проблем.

В обычных способах металл полностью или частично плавят в большинстве случаев, в результате чего металл легко окисляется или абсорбирует другие газообразные примеси. По этой причине обычные способы, такие как наплавка и плазменное распыление, должны проводиться в атмосфере защитного газа или в вакууме.

В таких случаях, расходы на аппарат высоки, размер компонентов ограничен и содержание газообразных примесей неудовлетворительно.

Отчетливое введение тепла, пропускаемого в покрываемый объект, приводит к очень высокой вероятности деформации и означает, что эти способы не могут применяться для сложных компонентов, которые часто имеют составляющие, плавящиеся при низких температурах.

Поэтому сложные компоненты должны браться отдельно перед повторной обработкой, в результате повторная обработка является неэкономичной и проводится только рециркулирование материала компонентов (удаление излишков материала).

Более того, в случае вакуумного плазменного распыления, вольфрамовые и медные примеси, которые происходят от применяемых электродов, попадают в покрытие, что обычно нежелательно, например, для применения танталовых или ниобиевых покрытий для защиты от коррозии, где подобные примеси снижают действие покрытия через образование так называемых микрогальванических ячеек.

Более того, такие способы являются способами металлургии плавления, что всегда включает присущие ей недостатки, такие как, например, однонаправленный рост зерен. Это возникает, в частности в современных способах, если подходящий порошок наносят на поверхность и плавят при применении лазерного луча. Другой проблемой является пористость, которая может наблюдаться, в частности, когда металлической порошок сначала наносят, а затем плавят при применении источника тепла. В WO 02/064287 были предприняты попытки решить эту проблему всего лишь плавлением частиц порошка при применении энергетических лучей, таких как, например, лазерные лучи, и их спеканием. Однако результаты не всегда были удовлетворительными, и требовались значительные затраты на аппарат, а также сохранялись проблемы, связанные с попаданием сниженного, но, тем не менее, высокого количества энергии в сложный компонент.

В WO-A-03/106051 описан способ и аппарат для холодного распыления при низком давлении. В этом способе покрытие из частиц порошка распыляют на рабочую поверхность в газовой атмосфере практически при температуре окружающей среды. Процесс проводят под низким давлением окружающей среды, которое меньше атмосферного давления, для ускорения распыляемых частиц порошка. В этом процессе порошковое покрытие образуется на рабочей поверхности.

В ЕР-А-13 82720 описан другой способ и аппарат для холодного распыления под низким давлением. В этом процессе целевая покрываемая поверхность и пистолет для холодного нанесения покрытий расположены в вакуумной камере под давлением ниже 80 кПа. В этом процессе рабочую поверхность покрывают порошком.

С учетом известного уровня техники, объектом данного изобретения является новый способ нанесения покрытий на субстрат, который осуществляется с введением небольшого количества энергии, низкими затратами на аппарат, и широким спектром применения для различных несущих материалов и материалов покрытий, и где наносимый металл не плавят во время обработки.

Другим объектом в соответствии с данным изобретением является новый способ для получения плотных и устойчивых к коррозии покрытий, особенно танталовых покрытий, которые имеют низкое содержание примесей, предпочтительно, низкое содержание кислородных, водородных и азотных примесей, где покрытия в высокой степени подходят для применения в качестве защиты от коррозии, особенно на оборудовании для химических заводов.

Объект в соответствии с данным изобретением достигается нанесением желаемого тугоплавкого металла на желаемую поверхность способом, заявленным в пункте 1.

Особенно подходят для этой цели способы, в которых, в отличие от способов теплового распыления (пламя, плазма, высокоскоростное пламя, электрическая дуга, вакуумная плазма, плазменное распыление под низким давлением) и наплавки, отсутствует плавление материала покрытия, вызванное тепловой энергией, производимой аппаратом для нанесения покрытия. Необходимо избегать контакта с пламенем или горячими дымовыми газами, так как они могут вызвать окисление частиц порошка и, следовательно, увеличение содержания кислорода в полученных покрытиях.

Эти способы известны специалистам в данной области техники и включают такие как, например, способы холодного распыления, динамическое распыление холодным газом, кинетическое распыление, которые описаны, например, в ЕР-А-484533. Также в соответствии с данным изобретением подходит способ, описанный в патенте DE-A-10253794.

Так называемый способ холодного распыления или способ кинетического распыления особенно подходят для способа в соответствии с данным изобретением; способ холодного распыления, который описан в ЕР-А-484533, особенно подходит, и это описание включено сюда в качестве ссылки.

Следовательно, предпочтительно применяется способ нанесения покрытий на поверхности, в котором поток газа образует газопорошковую смесь с порошком материала, выбранного из группы, включающей ниобий, тантал, вольфрам, молибден, титан, цирконий, никель, кобальт, железо, хром, алюминий, серебро, медь, смеси, по меньшей мере, двух из них или их сплавы друг с другом или с другими металлами, где порошок имеет размер частиц от 0,5 до 150 мкм, содержание кислорода менее 500 ч./млн и содержание водорода менее 500 ч./млн, где к потоку газа применяется ультразвуковая скорость с образованием ультразвуковой струи, что обеспечивает скорость, придаваемую потоку газа, в газопорошковой смеси от 300 до 2000 м/с, предпочтительно от 300 до 1200 м/с, и струя направлена на поверхность объекта.

Частицы порошка металла, ударяющиеся о поверхность объекта, образуют покрытие, причем частицы очень сильно деформируются.

Частицы порошка предпочтительно присутствуют в струе в количестве, которое обеспечивает плотность расхода частиц от 0,01 до 200 г/с см2, предпочтительно, от 0,01 до 100 г/с см2, очень предпочтительно, от 0,01 г/с см2 до 20 г/с см2, или наиболее предпочтительно, от 0,05 г/с см2 до 17 г/с см2.

Плотность расхода рассчитывают по формуле F=m/(π/4*D2), где F=плотность расхода, D - поперечное сечение сопла, m=скорость потока порошка. Скорость потока порошка, например, 70 г/мин=1,1667 г/с является типовым примером скорости потока порошка.

При низких значениях D (ниже 2 мм) могут быть получены значения, заметно большие чем 20 г/с см2. В этом случае F может легко достигать значений 50 г/с см2 или даже выше при более высоких скоростях подачи порошка.

В качестве газа, с которым металлический порошок образует газопорошковую смесь, обычно применяют инертный газ, такой как аргон, неон, гелий, азот или смеси двух или более из них. В конкретных случаях также может применяться воздух. Если требования безопасности позволяют, то применяют также водород или смеси водорода с другими газами.

В предпочтительном варианте способ распыления включает стадии:

- установки распылительного отверстия рядом с поверхностью, покрываемой распылением;

- подачи в распылительное отверстие порошка конкретного металла, выбранного из группы, включающей ниобий, тантал, вольфрам, молибден, титан, цирконий, никель, кобальт, железо, хром, алюминий, серебро, медь, смеси, по меньшей мере, двух из них или их сплавы друг с другом или с другими металлами, где порошок имеет размер частиц от 0,5 до 150 мкм, содержание кислорода менее 500 ч./млн и содержание водорода менее 500 ч./млн, где указанный порошок находится под давлением;

- подачи в распылительное отверстие инертного газа под давлением для получения статического давления в распылительном отверстии и распыления указанного порошкового материала и газа на покрываемую поверхность; и

- помещения распылительного отверстия в область низкого давления окружающей среды, менее 1 атмосферы, которое значительно ниже, чем статическое давление в распылительном отверстии, для получения значительного ускорения распыления указанного порошкового материала на указанную покрываемую поверхность.

В другом предпочтительном варианте способа распыление проводят при применении пистолета для холодного нанесения покрытий, где покрываемая поверхность и пистолет для холодного нанесения покрытий расположены в вакуумной камере под давлением ниже 80 кПа, предпочтительно, от 0,1 до 50 кПа, и наиболее предпочтительно, от 2 до 10 кПа.

Другие предпочтительные варианты указаны в формуле изобретения.

В общем, металл имеет чистоту 99% или более, например, 99,5% или 99,7% или 99,9%.

В соответствии с данным изобретением, металл предпочтительно имеет чистоту, по меньшей мере, 99,95%, по отношению к металлическим примесям, особенно, по меньшей мере, 99,995% или, по меньшей мере, 99,999%, в частности, по меньшей мере, 99,9995%.

Если вместо отдельного металла применяют сплав, то, по меньшей мере, один металл, а предпочтительно, весь сплав имеет такую чистоту, чтобы было возможным получение соответствующего покрытия высокой чистоты.

Кроме того, металлический порошок имеет содержание менее 500 ч./млн кислорода, или менее 300 ч./млн, в частности, содержание кислорода менее 100 ч./млн, и содержание менее 500 ч./млн водорода, или содержание водорода менее 300 ч./млн, в частности, менее 100 ч./млн.

Неожиданно было обнаружено, что если количество этих примесей в начальных порошках очень низкое, то возрастает эффективность нанесения порошков, и плотность нанесенных покрытий возрастает.

Особенно подходящие порошки тугоплавких металлов имеют чистоту, по меньшей мере, 99,7%, предпочтительно, по меньшей мере, 99,9%, в частности, 99,95%, содержание менее 500 ч./млн кислорода, или менее 300 ч./млн кислорода, в частности, содержание кислорода менее 100 ч./млн, и содержание менее 500 ч./млн водорода, или менее 300 ч./млн водорода, в частности, содержание водорода менее 100 ч./млн.

Особенно подходящие порошки тугоплавких металлов имеют чистоту, по меньшей мере, 99,95%, в частности, по меньшей мере, 99,995%, и содержание менее 500 ч./млн кислорода, или менее 300 ч./млн кислорода, в частности, содержание кислорода менее 100 ч./млн, и содержание менее 500 ч./млн водорода, или менее 300 ч./млн водорода, в частности, содержание водорода менее 100 ч./млн.

Особенно подходящие порошки металлов имеют чистоту, по меньшей мере, 99,999%, в частности, по меньшей мере, 99,9995%, и содержание менее 500 ч./млн кислорода, или менее 300 ч./млн кислорода, в частности, содержание кислорода менее 100 ч./млн и содержание менее 500 ч./млн водорода, или менее 300 ч./млн водорода, в частности, содержание водорода менее 100 ч./млн.

Во всех указанных выше порошках общее содержание других неметаллических примесей, таких как углерод, азот или водород, предпочтительно должно быть менее 500 ч./млн, предпочтительно, менее 150 ч./млн.

В частности, содержание кислорода предпочтительно составляет 50 ч./млн или менее, содержание водорода составляет 50 ч./млн или менее, содержание азота составляет 25 ч./млн или менее и содержание углерода составляет 25 ч./млн или менее.

Содержание металлических примесей предпочтительно составляет 500 ч./млн или менее, предпочтительно, 100 ч./млн или менее и наиболее предпочтительно, 50 ч./млн или менее, в частности, 10 ч./млн или менее.

Предпочтительные подходящие металлические порошки включают, например, множество порошков тугоплавких металлов, которые также подходят для производства конденсаторов.

Такие металлические порошки могут быть получены восстановлением соединения тугоплавкого металла при применении восстанавливающего агента и, предпочтительно, последующей дезоксидацией. Оксид вольфрама или оксид молибдена, например, восстанавливают в потоке водорода при повышенной температуре. Получение описано, например, в Schubert, Lassner, "Tungsten", Kluwer Academic/Plenum Publishers, New York, 1999 или Brauer, "Handbuch der Praparativen Anorganischen Chemie", Ferdinand Enke Verlag Stuttgart, 1981, p 1530.

В случае тантала и ниобия, получение в большинстве случаев проводят восстановлением щелочных гептафтортанталатов и щелочноземельных гептафтортанталатов или оксидов, таких как, например, гептафтортанталат натрия, гептафтортанталат калия, гептафторниобат натрия или гептафторниобат калия, с щелочными или щелочноземельными металлами. Восстановление может проводиться в расплаве соли с добавлением, например, натрия, или в газовой фазе, преимущественно, при применении кальциевых или магниевых паров. Также возможно смешивать соединение тугоплавкого металла с щелочным или щелочноземельным металлом и нагревать смесь. Предпочтительной может быть атмосфера водорода. Большое количество подходящих методов известно специалисту в данной области техники, так же как и параметры процесса, из которых могут быть выбраны подходящие условия реакции. Подходящие методы описаны, например, в US 4483819 и WO 98/37249.

После восстановления, предпочтительно, проводят дезоксидацию. Это может осуществляться, например, смешиванием порошка тугоплавкого металла с Mg, Ca, Ba, La, Y или Ce с последующим нагреванием, или нагреванием тугоплавкого металла в присутствии газопоглотителя в атмосфере, которая позволяет кислороду проходить через металлический порошок в газопоглотитель. Порошок тугоплавкого металла в большинстве случаев затем освобождают от солей дезоксидирующего агента при применении кислоты и воды и сушат.

Предпочтительно, чтобы, при применении металлов для снижения содержания кислорода, металлические примеси были незначительными.

Другой способ получения чистого порошка, имеющего низкое содержание кислорода, включает восстановление гидрида тугоплавкого металла при применении щелочноземельного металла в качестве восстанавливающего агента, как описано, например, в WO 01/12364 и ЕР-А-1200218.

Толщина покрытия обычно больше 0,01 мм. Предпочтительными являются слои толщиной от 0,05 до 10 мм, более предпочтительно, от 0,05 до 5 мм, еще более предпочтительно, от 0,05 до 1 мм, еще более предпочтительно, от 0,05 до 0,5 мм.

Чистота и содержание кислорода и водорода в полученных покрытиях не должны отклоняться более чем на 50%, и, предпочтительно, более чем на 20% от указанных показателей для порошка.

Предпочтительно, это может быть достигнуто покрытием поверхности субстрата в атмосфере инертного газа. Предпочтительно, в качестве инертного газа применяют аргон, так как, благодаря его более высокой плотности по сравнению с воздухом, он полностью охватывает покрываемый объект и присутствует, в частности, когда покрываемая поверхность расположена в сосуде, который предотвращает испарение или вытекание аргона, и куда постоянно подается большее количество аргона.

Покрытие, наносимое в соответствии с данным изобретением, имеет высокую чистоту и низкое содержание водорода. Предпочтительно, эти покрытия имеют содержание кислорода менее 500, или менее 300, в частности, содержание кислорода менее 100 ч./млн и содержание водорода менее 500, или менее 300, в частности, содержание водорода менее 100 ч./млн.

В частности, эти покрытия имеют чистоту, по меньшей мере, 99,7%, предпочтительно, по меньшей мере, 99,9%, в частности, по меньшей мере, 99,95%, и содержание менее 500 ч./млн кислорода, или менее 300 ч./млн кислорода, в частности, содержание кислорода менее 100 ч./млн, и имеют содержание водорода менее 500, или менее 300, в частности, содержание водорода менее 100 ч./млн.

В частности, эти покрытия имеют чистоту, по меньшей мере, 99,95%, в частности, по меньшей мере, 99,995%, и содержание менее 500 ч./млн кислорода, или менее 500 ч./млн кислорода, в частности, содержание кислорода менее 100 ч./млн, и имеют содержание водорода менее 500, или менее 300, в частности, содержание водорода менее 100 ч./млн.

В частности, эти покрытия имеют чистоту 99,999%, в частности, по меньшей мере, 99,9995%, и содержание менее 500 ч./млн кислорода, или менее 300 ч./млн кислорода, в частности, содержание кислорода менее 100 ч./млн, и имеют содержание водорода менее 500, или менее 300, в частности, содержание водорода менее 100 ч./млн.

Покрытия в соответствии с данным изобретением имеют общее содержание других неметаллических примесей, таких как углерод, азот или водород, предпочтительно, менее 500 ч./млн, и наиболее предпочтительно, менее 150 ч./млн.

Нанесенное покрытие имеет содержание газообразных примесей, которое отличается не более чем на 50%, или не более чем на 20%, или не более чем на 10%, или не более чем на 5%, или не более чем на 1% от содержания в исходном порошке, из которого получено данное покрытие. Термин «отличается» понимается как значение в сторону увеличения; полученные покрытия, поэтому, должны, предпочтительно, иметь содержание газообразных примесей не более чем на 50% больше, чем содержание в исходном порошке.

Наносимое покрытие, предпочтительно, имеет содержание кислорода, которое отличается не более чем на 5%, в частности, не более чем на 1%, от содержания кислорода в исходном порошке, и имеет содержание водорода, которое отличается не более чем на 5%, в частности, не более чем на 1%, от содержания водорода в исходном порошке.

Покрытия в соответствии с данным изобретением предпочтительно, имеют общее содержание других неметаллических примесей, таких как углерод или азот, предпочтительно, менее 500 ч./млн, и наиболее предпочтительно, менее 150 ч./млн. При применении способа в соответствии с данным изобретением могут быть получены слои с более высоким содержанием примесей.

В частности, содержание кислорода предпочтительно составляет 50 ч./млн или менее, содержание водорода предпочтительно составляет 50 ч./млн или менее, содержание азота составляет 25 ч./млн или менее и содержание углерода составляет 25 ч./млн или менее.

Содержание металлических примесей предпочтительно составляет 50 ч./млн или менее, в частности, 10 ч./млн или менее.

В предпочтительном варианте покрытия дополнительно имеют плотность, по меньшей мере, 97%, предпочтительно, более чем 98%, в частности, более чем 99% или 99,5%. 97% плотность слоев означает, что слой имеет плотность 97% от объемного материала. Плотность покрытия в данном описании является мерой закрытой природы или пористости покрытия. Закрытое, практически не пористое покрытие всегда имеет плотность более 99,5%. Плотность может быть определена анализом изображения поперечного сечения (основания) такого покрытия, или, альтернативно, гелиевой пикнометрией. Последний метод менее предпочтителен, так как, для очень плотных покрытий, поры, присутствующие в покрытии и наиболее удаленные от поверхности, не определяются, и, следовательно, измеряемый показатель пористости ниже, чем действительная пористость. При применении анализа изображения пористость может быть определена сначала определением общей площади исследуемого покрытия в поле изображения микроскопа, и соотнесением этой площади с площадями пор. В этом методе поры, которые расположены далеко от поверхности и близко к границе фаз с субстратом, также определяются. Высокая плотность, по меньшей мере, 97%, предпочтительно, более чем 98%, в частности, более чем 99% или 99,5%, является важной для множества способов нанесения покрытий.

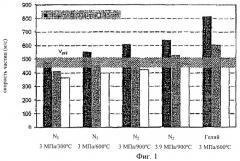

Покрытия обладают высокой механической прочностью, которая вызвана их высокой плотностью и высокой деформацией частиц. Для тантала, поэтому, прочность составляет, по меньшей мере, 80 МПа, более предпочтительно, по меньшей мере, 100 МПа, наиболее предпочтительно, по меньшей мере, 140 МПа при применении азота в качестве газа, с которым металлический порошок образует газопорошковую смесь. Если применяется гелий, прочность обычно составляет, по меньшей мере, 150 МПа, предпочтительно, по меньшей мере, 170 МПа, предпочтительно, по меньшей мере, 200 МПа и наиболее предпочтительно, более чем 250 МПа.

Изделия, на которые наносится покрытие в соответствии с данным изобретением, не ограничены. Обычно могут использоваться все изделия, которые нуждаются в покрытии, предпочтительно, антикоррозийном покрытии. Эти изделия могут быть сделаны из металла и/или керамического материала и/или пластика, или могут содержать компоненты из этих материалов. Предпочтительно, покрытие наносят на поверхности материалов, с которых удаляется материал, например, в процессе износа, коррозии, окисления, травления, механического воздействия или другого воздействия.

Предпочтительно, поверхности материалов, покрываемые при применении способа в соответствии с данным изобретением, применяются в агрессивных средах, например, в химических процессах, и медицинских приборах или в имплантатах. Примеры аппаратов или компонентов, на которые наносят покрытия, применяются на химических заводах, или в лабораториях, или в медицинских приборах, или в качестве имплантатов, и включают, например, резервуары для проведения реакций и смешивания, мешалки, вертикальные фланцы, обогреваемые карманы, предохранительные мембраны, держатели предохранительных мембран, теплообменники (стенки и трубки), трубопроводы, клапаны, корпуса клапанов, разбрызгиватели, рентгеновские анодные пластины, предпочтительно, рентгеновские вращающиеся аноды, и части насосов.

Покрытия, полученные способом в соответствии с данным изобретением, предпочтительно, применяют для защиты от коррозии.

Поэтому данное изобретение относится к изделиям, полученным из металла и/или керамического материала и/или пластика, имеющим, по меньшей мере, одно покрытие, состоящее из металла ниобия, тантала, вольфрама, молибдена, титана, циркония, никеля, кобальта, железа, хрома, алюминия, серебра, меди или смесей двух или более из них, или сплавов с другими металлами, где покрытие имеет указанные выше свойства.

Такие покрытия включают, в частности, покрытия из тантала или ниобия.

Предпочтительно, слои вольфрама, молибдена, титана, циркония или смесей двух или более из них, или сплавов с другими металлами, очень предпочтительно, слои тантала или ниобия наносят холодным распылением на поверхность субстрата, который нуждается в покрытии. Неожиданно было обнаружено, что при применении указанных порошков или смесей порошков, предпочтительно, при применении порошков тантала и ниобия, имеющих пониженное содержание кислорода ниже 500 ч./млн и пониженное содержание водорода ниже 500 ч./млн, могут быть получены холодным распылением слои с очень высокими скоростями наплавки, более 90%. В таких полученных холодным распылением слоях содержание кислорода и содержание водорода в металле практически неизменно по сравнению с содержанием кислорода и содержанием водорода в порошках. Эти полученные холодным распылением слои обладают значительно более высокой плотностью по сравнению со слоями, полученными плазменным распылением или вакуумным распылением или другими слоями, полученными холодным распылением при применении металлических порошков с более высоким содержанием кислорода и/или более высоким содержанием водорода, как описано выше. Более того, эти полученные холодным распылением слои, могут быт получены без или с незначительной текстурой, в зависимости от свойств порошка и параметров покрытия. Эти полученные холодным распылением слои также являются объектом данного изобретения.

Подходящие металлические порошки для применения в способах в соответствии с данным изобретением также включают металлические порошки, которые состоят из сплавов, псевдосплавов и порошковых смесей тугоплавких металлов с подходящими не тугоплавкими металлами.

Поэтому возможно наносить покрытия на субстраты, полученные из того же сплава или псевдосплава.

Они включают особенно сплавы, псевдосплавы или порошковые смеси из металлов, выбранных из группы, включающей ниобий, тантал, вольфрам, молибден, титан, цирконий, никель, кобальт, железо, хром, алюминий, серебро, медь, или смеси, по меньшей мере, двух из них, с металлом, выбранным из группы, включающей родий, палладий, платину и золото. Такие порошки имеются в известном уровне техники и известны, в принципе, специалистам в данной области техники и описаны, например, в ЕР-А-774315 и ЕР-А-1138420.

Они могут быть получены обычными способами; например, порошковые смеси получают гомогенным смешиванием предварительно полученных металлических порошков, возможно проводить смешивание либо перед применением в способе в соответствии с данным изобретением, либо во время получения газопорошковой смеси. Порошки сплавов в большинстве случаев получают плавлением и смешиванием компонентов сплава. В соответствии с данным изобретением, также могут применяться в качестве порошков сплавов так называемые предварительно сплавленные порошки. Они включают порошки, которые получают смешиванием соединений, таких как, например, соли, оксиды и/или гидриды компонентов сплава с последующим их восстановлением с получением однородной смеси указанных металлов. Кроме того, в соответствии с данным изобретением возможно применять псевдосплавы. Под псевдосплавами понимаются материалы, которые получают без применения обычной плавкой металлургии, например, измельчением, спеканием или инфильтрацией.

Известные материалы включают, например, сплавы вольфрама/меди, свойства которых перечислены ниже в качестве примера:

| Тип | Плотность (г/см3) | НВ (МПа) | Электропроводность (% IACS) | Коэффициент теплового расширения (ч./млн/К) | Теплопроводность (Вт/м·К) |

| WCu10 | 16,8-17,2 | ≥2550 | >27 | 6,5 | 170-180 |

| WCu15 | 16,3 | 7,0 | 190-200 | ||

| WCu20 | 15,2-15,6 | ≥2160 | >34 | 8,3 | 200-220 |

| WCu25 | 14,5-15,0 | ≥1940 | >38 | 9,0 | 220-250 |

| WCu30 | 13,8-14,4 | ≥1720 | >42 |

Также известны сплавы молибден-медь или смеси молибден/медь в тех же пропорциях, которые показаны выше.

Также известны сплавы молибден-серебро или смеси молибден/серебро, которые содержат, например, 10,40 или 65% масс. молибдена.

Также известны сплавы вольфрам-серебро или смеси вольфрам/серебро, которые содержат, например, 10,40 или 65% масс. вольфрама.

Также известны сплавы никель-хром или смеси никель-хром, которые содержат, например, 80% масс. никеля.

Они могут применяться, например, в тепловых трубах, охлаждающих кожухах или, в общем, в системах управления температурой.

Также возможно применять сплавы или смеси вольфрама-рения, или металлический порошок, который является сплавом, имеющим следующую композицию:

от 94 до 99% масс., предпочтительно, от 95 до 97% масс. молибдена, от 1 до 6% масс., предпочтительно, от 2 до 4% масс. ниобия, от 0,05 до 1% масс., предпочтительно, от 0,05 до 0,02% масс. циркония.

Эти сплавы, как и чистые металлические порошки, имеющие чистоту, по меньшей мере, 99,95%, могут применяться в переработке или производстве разбрызгивающих установок при применении холодного газового распыления.

Представленные ниже фигуры иллюстрируют данное изобретение.

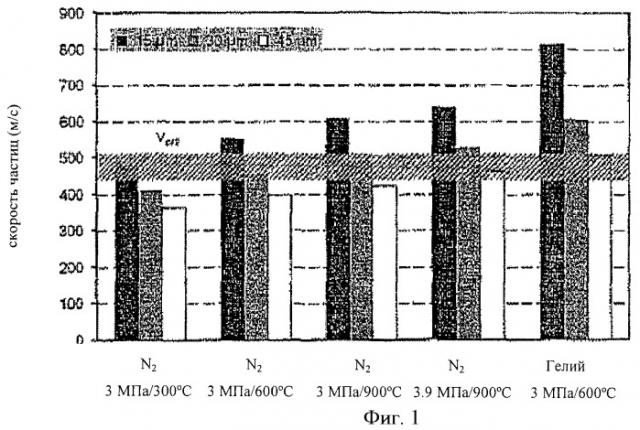

На фигуре 1 показана скорость частиц Ta, распыляемых при применении различных газов и параметров.

На фигуре 2 показана прочность ТСТ и скорость порообразования Ta покрытий.

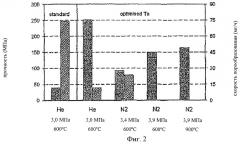

На фигуре 3 показана эффективность нанесения Ta и Nb порошков.

На фигуре 4 показана эффективность нанесения Ni при различных температурах при применении N2 и давлении 3,3 МПа.

На фигуре 5 показаны изображения оптического микроскопа не вытравленных Ta покрытий. На фигуре 5а покрытия получают из Ta, AMPERIT® 150, стандартным методом при применении гелия; на фигуре 5b покрытия получают из Ta, AMPERIT® 151, оптимизированным методом при применении азота; на фигуре 5с покрытия получают из Ta, AMPERIT® 151, оптимизированным методом с применение гелия.

На фигуре 6 показаны изображения оптического микроскопа Ta покрытий с фигуры 5, которые были вытравлены. Покрытия на фигурах 6a, 6b и 6c соответствуют покрытиям на фигурах 5a, 5b и 5c.

На фигуре 7 показаны Ta покрытия, распыленные на низкоуглеродистую сталь после тестирования коррозии. На фигуре 7а покрытие после испытания в солевой камере: показан Ta, стандартный, Не, через 168 ч; на фигуре 7b покрытие после испытания в солевой камере: показан Ta, оптимизированный, N2 через 1008 с; на фигуре 7с поверхность покрытия после испытания испусканием (28 дней, 20% HCl, 70°C): показан Ta, оптимизированный, N2; и на фигуре 7d показано поперечное сечение покрытия с фигуры 7c в тестируемой области.

В представленной ниже таблице охарактеризованы порошки, используемые в примерах.

| Ta стандартный | Ta оптимизированный | Nb оптимизированный | Ni стандартный | Ni оптимизированный | |

| AMPERIT® | 150 | 151 | 161 | 175 | 176 |

| конденсированный | конденсированный | конденсированный | распыленный водой | распыленный газом | |

| Размер зерна (мкм) | 45/15, 38/10, 25/5 | 30/10 | 30/10 | 45/15, 25/5 | 30/10 мкм |

| Чистота | мин. 99,9 | мин. 99,95 | мин. 99,9 | мин. 99,9 | мин. 99,9 |

| Кислород (ч./млн) | 1300-1600 | <300 | <800 | ~1800 | <300 |

| Водород (ч./млн) | <100 | <50 | <50 | - | - |

Примеры

Получение покрытий

Получают покрытия из тантала и ниобия. Применяемые металлические порошки указаны в таблице выше. Эти порошки коммерчески доступны от H.C.Starck GmbH & Co.KG in Goslar.

Получают очень прочные и плотные покрытия, которые имеют низкую пористость и превосходную адгезию к применяемым субстратам. Плотность потока составляет от 11 до 21 г/сек*см2.

Результаты экспериментов показаны на фигурах.

Система работает при давлении подачи газа вплоть до 3,4 МПа и температурах газа вплоть до 600°C. Азот и гелий применяют в качестве рабочих газов. При этих условиях поток газа составлял около 80 м3/ч для N2 и 190 м3/ч для He. Благодаря его низкой плотности, значительно более высокие скорости газа и частиц могут быть достигнуты при применении гелия (Фигура 1). Давление газа может быть выставлено, по меньшей мере, 3 МПа, и температура газа составляет 600°C. Кроме того, частицы порошка нагревают в предварительной камере вплоть до температуры газа. Во многих случаях такое предварительное нагревание может существенно улучшить вязкость тяжелого и тугоплавкого металла.

Значительное увеличение эффективности нанесения получают при применении оптимизированного Ta порошка с более низким содержанием кислорода около 250 ч./млн и низким содержанием водорода менее 50 ч./млн. И с азотом, и с гелием эффективность нанесения достигает около 90%.

Коррозийные свойства покрытий, распыляемых при применении обоих газов, He и N2, являются сравнимыми. При применении обоих газов получают полностью плотные покрытия, обеспечивающие эффективную защиту от коррозии. Через 1000 ч испытания в солевой камере, а также через 28 дней обработки 20% раствором HCl при температуре 70°C даже Ta покрытия толщиной 90 мкм не имеют признаков коррозии субстрата из низкоуглеродистой стали. В соляной кислоте даже разрушение Ta покрытия было ниже определяемого предела 0,01 мм/а.

Те же средства оптимизации применяли для Nb, который очень похож на Ta химическими и металлургическими свойствами. Содержание кислорода было значительно снижено и было скорректировано распределение зерен по размерам. Тестирование распыления показало, что при применении оптимизированного порошка ниобия AMPERIT® 161 также могут быть получены очень плотные покрытия. Распыляемые частицы демонстрируют высокую степень деформации, а также хорошее связывание. Также эффективность нанесения может быть повышена с 60 до более 90% после такой оптимизации.

С помощью взятого в качестве примера Ni было показано, что такие же модификации могут быть успешно проведены для нетугоплавких металлов. Обычно Ni порошки для теплового распыления получают распылением водой с частично нерегулярной морфологией такого порошка. Из-за процесса производства распыленные водой порошки Ni имеют высокое содержание кислорода около 0,18% масс. Оптимизированный порошок получают газовым распылением, и он содержит только 180 ч./млн кислорода, что составляет только 10% по сравнению с распыленным водой порошком. Кроме того, частицы порошка преимущественно сферические. Тесты распыления показывают, что для обоих порошков эффективность нанесения возрастает при повышении температуры газа. Однако, эффективность нанесения на около 20% выше при применении оптимизированного Ni порошка AMPERIT® 176 и достигает значений выше 90% при 600°C. Покрытия, распыленные из этого оптимизированного порошка, имеют высокую плотность и частицы являются более деформированными и лучше связываются друг с другом.

1. Способ нанесения покрытия на поверхность объекта, в котором поток газа образует газо-порошковую смесь с порошком материала, выбранного из группы, включающей ниобий, тантал, вольфрам, молибден, титан, цирконий, никель, кобальт, железо, хром, алюминий, серебро, медь, смеси по меньшей мере двух из них, или их сплавы друг с другом или с другими металлами, выбранными из группы, включающей родий, палладий, платину, золото и рений, причем порошок имеет размер частиц от 0,5 до 150 мкм, содержание кислорода менее 500 ч./млн и содержание водорода менее 500 ч./млн, и в котором поток газа подают со сверхзвуковой скоростью с образованием сверхзвуковой струи, направленной на поверхность объекта.

2. Способ по п.1, в котором порошок добавляют к газу в таком количестве, что обеспечивается плотность потока частиц, составляющая от 0,01 до 200 г/с·см2, предпочтительно от 0,01 до 100 г/с·см2, очень предпочтительно от 0,01 г/с·см2 до 20 г/с·см2, или наиболее предпочтительно от 0,05 г/с·см2 до 17 г/с·см2.

3. Способ по п.1, в котором нанесение покрытия включает стадии:- обеспечения распылителя с размещением его распылительного отверстия рядом с поверхностью объекта, покрываемой распылением;- подачи в распылительное отверстие порошка указанного материала в виде частиц, причем указанный порошок находится под давлением;- подачи в распылительное отверстие инертного газа под давлением для получения статического давления в распылительном отверстии и распыления указанного материала в виде частиц и газа на покрываемую поверхность объекта; и- размещения распылителя с его распылительным отверстием в области низкого давления окружающей среды, менее 1 атмосферы, которое ниже, чем статическое давление в распылительном отверстии, для обеспечения ускорения распыления указанного материала в виде частиц и газа на указанную покрываемую поверхность объекта.

4. Способ по п.1, в котором распыление проводят при применении пистолета для холодного нанесения покрытий, и покрываемая поверхность и пистолет для холодного нанесения покрытий расположены в вакуумной камере под давлением ниже 80 кПа, предпочтительно от 0,1 до 50 кПа, и наиболее предпочтительно от 2 до 10 кПа.

5. Способ по п.1, в котором скорость порошка в газо-порошковой смеси составляет от 300 до 2000 м/с, предпочтительно от 300 до 1200 м/с.

6. Способ по п.1, в котором нанесенное покрытие имеет размер частиц от 10 до 50 мкм.

7. Способ по п.1, в котором металлический порошок имеет газообразные примеси в количестве от 10 до 1000 ч./млн по отношению к массе.

8. Способ по п.1, в котором металлический порошок имеет содержание кислорода менее 300, в частности менее 100 ч./млн.

9. Способ по п.1, в котором металлический порошок имеет содержание водорода менее 300, в частности менее 100 ч./млн.

10. Способ по п.1, в котором нанесенное покрытие имеет содержание кислорода менее 500, или менее 300, в частности менее 100 ч./млн, и содержание водорода менее 500, или менее 300, в частности менее 100 ч./млн.

11. Способ по п.1, в котором нанесенное покрытие имеет содержание газообразных примесей, которое не более чем на 50% превышает содержание исходного порошка.

12. Способ по п.1, в котором нанесенное покрытие имеет содержание газообразных примесей, которое не более чем на 20%, или не более чем на 10%, или не более чем на 5%, или не более чем на 1% превышает содержание исходного порошка.

13. Способ по п.1, в котором нанесенное покрытие имеет содержание кислорода и