Деталь с твердым покрытием

Иллюстрации

Показать всеИзобретение относится к детали, имеющей износостойкую систему твердого покрытия на по меньшей мере части ее поверхности, а также к способу изготовления такой детали и к способу резания упомянутой деталью по меньшей мере отчасти твердого материала с твердостью по Роквеллу по меньшей мере 52 HRC. Деталь режущего инструмента имеет подложку и износостойкую систему твердого покрытия на по меньшей мере части поверхности упомянутой подложки, содержащую по меньшей мере один слой следующего состава (Al1-a-b-cCraBbZc)X, где X означает по меньшей мере одно из: N, С, CN, NO, CO, CNO; Z означает по меньшей мере одно из: W, Мо, Та, Cb (Nb); причем справедливо 0,2≤а≤0,5; 0,01≤b≤0,2; 0,001≤с≤0,04, и при этом упомянутый слой обладает стекловидной структурой роста. Способ изготовления детали режущего инструмента включает обеспечение упомянутой подложки детали в вакуумной камере плазменного напыления, нанесение упомянутой системы на упомянутую подложку методом физического осаждения из паровой фазы в течение времени обработки, установление температуры поверхности покрываемой подложки по меньшей мере 550°С в течение по меньшей мере преобладающей части упомянутого времени обработки. Улучшается износостойкость и стойкость к окислению твердых покрытий. 3 н. и 18 з.п. ф-лы, 10 ил., 16 табл., 8 пр.

Реферат

Настоящее изобретение направлено на деталь, имеющую тело и износостойкую систему твердого покрытия на по меньшей мере части его поверхности, а также к способу изготовления такой детали и к способу изготовления устройства.

Обсуждение уровня техники

TiAlN является покрытием, которое широко используется для конструкционной закаленной стали и обычно наносится способом PVD.

Определения

Под способом физического осаждения из паровой фазы (PVD) мы понимаем способ вакуумного осаждения, в котором используется плазма, а материал вводится в рабочую атмосферу из твердой фазы. Таким образом, термином PVD охватываются, например, катодно-дуговое испарение, ионное осаждение, распыление, а значит магнетронное распыление, все реактивные или нереактивные варианты рассматриваемых обработок.

В отличие от этого способы нанесения покрытия CVD (химическим осаждением из паровой фазы) и PECVD (плазмохимическим осаждением из паровой фазы) дают покрытие из газовой фазы.

Слои TiAlN, использующиеся в качестве однослойной системы или в многослойных системах с подслоями Ti/Al/N разных стехиометрий, могут быть использованы для инструментальных применений вплоть до рабочих температур самое большее 900°C из-за начинающегося ухудшения твердости при температурах выше 800-850°C, в зависимости от отношения алюминий/титан.

Поэтому US 2005-0003239 предлагает наносить покрытия из AlCrN на детали с тем, чтобы повысить их стойкость к окислению. Известно, что это покрытие имеет хорошую стойкость к окислению и твердость в горячем состоянии до 1100°C, в зависимости от отношения алюминий/хром. Сошлемся также на сходные предложения в WO 2006/005217, WO 2006/084404 и US 2006-0222893, где пытаются дополнительно улучшить стойкость к окислению и/или твердость покрытий в горячем состоянии, используя различные многослойные системы и/или вводя другие элементы в матрицу AlCrN.

US 2006-0269789 раскрывает твердую многослойную систему для резания высокотвердого материала с большими скоростями. Эта твердая многослойная система содержит первый слой на основе TiAlCrNX, где X означает C или O. Второй слой состоит из смеси TiAlCrNX и TiAl(SiC)NX или является многослойной системой из слоев этих чередующихся материалов. Третий, самый внешний слой по существу состоит из TiAl(SiC)NX.

Другое покрытие для улучшения резания закаленных сталей раскрыто в EP 1690959. Там покрытие содержит двухслойную систему на основе (TiAlSi)N с разными стехиометриями Al и Si.

Несмотря на отмеченные выше подходы, все еще имеется потребность в дальнейшем улучшении систем твердых покрытий на телах деталей в отношении износостойкости и стойкости к окислению, а значит, в дальнейшем улучшении характеристик таких деталей, в частности, применяемых в качестве режущих инструментов при обработке резанием твердых материалов, в частности, закаленных сталей.

Таким образом, задачей настоящего изобретения является дальнейшее улучшение твердых покрытий в отношении износостойкости и стойкости к окислению. Чтобы решить эту задачу, предлагается деталь, имеющая тело и износостойкую систему твердого покрытия на по меньшей мере части поверхности этого тела, причем эта система содержит по меньшей мере один слой следующего состава:

(Al1-a-b-cCraBbZc)X,

где X означает по меньшей мере одно из N, C, CN, NO, CO, CNO, и

Z означает по меньшей мере одно из W, Mo, Ta, Cb (обозначаемый также Nb),

причем справедливо

0,2≤a≤0,5,

0,01≤b≤0,2,

0,001≤c≤0,04.

Неожиданно оказалось, что указанная задача решается в общем добавлением бора (B) и по меньшей мере одного из указанных элементов Z к матрице типа AlCrX при выполнении указанных условий в отношении стехиометрии. Мы обозначаем такой слой как HL0.

В предпочтительном варианте реализации детали согласно изобретению в качестве элемента Z выбирается вольфрам W и устанавливается, что

0,01≤b≤0,01 и

0,01≤c≤0,01.

Мы обозначаем такой слой, как HL1.

Во всем настоящем описании и формуле изобретения под термином «система покрытия» или «подсистема покрытия» мы понимаем систему, которая состоит из одного единственного слоя или из нескольких, т.е. более чем одного, слоев.

При этом указанный по меньшей мере один слой HL0, а возможно, HL1, может наноситься непосредственно на поверхность тела детали. Кроме того, они могут наноситься с образованием самого внешнего слоя системы покрытия. Понятно, что если такая система покрытия состоит из одного слоя, то указанный слой типа HL находится непосредственно на поверхности тела и является самым внешним слоем. Кроме того, слой типа HL0 может быть самым внешним слоем многослойной системы. Кроме того, он может быть заделан внутри многослойной системы между первой подсистемой слоев ближе к поверхности тела детали и второй подсистемой слоев ближе к поверхности тела с покрытием. Еще более того, в многослойной системе может быть предусмотрен более чем один из указанных слоев типа HL0 с одинаковыми или с переменными стехиометрией и/или составом материала. При этом такие слои типа HL0 могут находиться непосредственно один на другом с различающимися стехиометрией и/или составом материала или могут быть разделены соответствующими подсистемами слоев покрытия.

В одном варианте реализации детали согласно настоящему изобретению упомянутый по меньшей мере один слой HL0 или HL1 находится самым внешним в системе твердого покрытия.

В одном варианте реализации детали согласно настоящему изобретению упомянутый по меньшей мере один слой типа HL0 находится непосредственно на поверхности тела упомянутой детали.

Еще в одном варианте реализации система содержит по меньшей мере один промежуточный слой (TidAle)N. При этом в следующем варианте реализации по меньшей мере один из указанных промежуточных слоев расположен между поверхностью тела и указанным по меньшей мере одним слоем типа HL0. Мы обозначаем этот промежуточный слой как IL1.

В следующем варианте реализации детали указанный промежуточный слой находится непосредственно на по меньшей мере одном из поверхности детали и по меньшей мере одного слоя типа HL0.

Таким образом, в том варианте реализации, в котором промежуточный слой расположен между поверхностью тела и упомянутым по меньшей мере одним HL0 или HL1, между HL0 или HL1 и поверхностью системы могут дополнительно быть предусмотрены добавочные промежуточные слои указанного типа. Далее, указанный промежуточный слой не обязательно должен находиться в виде единственного слоя между поверхностью тела и поверхностью HL1 или HL0, и между ними могут быть предусмотрены дополнительные слои, так что промежуточный слой является одним слоем многослойной подсистемы между поверхностью тела и HL0 или HL1. Тем не менее, в одном варианте реализации указанное промежуточное покрытие находится непосредственно на по меньшей мере одном из поверхности тела и HL0 или HL1. При нанесении упомянутого по меньшей мере одного промежуточного слоя (TidAle)N в следующем варианте реализации применяется:

0,4≤d≤0,6 и

0,4≤e≤0,6.

В следующем варианте реализации детали согласно настоящему изобретению система твердого покрытия содержит по меньшей мере один промежуточный слой (AlfCrg)N. Мы обозначаем этот слой как IL2.

Что касается того, где может быть предусмотрен такой по меньшей мере один промежуточный слой, то справедливо то же самое, что указано выше в отношении слоя (TidAle)N - IL1 - с тем исключением, что для промежуточного слоя (AlfCrg)N в следующем варианте реализации выбрано

0,4≤f≤0,7 и

0,3≤g≤0,6.

Далее, в рамках системы твердого покрытия могут быть предусмотрены оба указанных промежуточных слоя IL1 и IL2 в комбинации.

Еще в одном варианте реализации детали согласно настоящему изобретению упомянутый по меньшей мере один слой, HL0 или HL1, обладает нанокристаллической стекловидной структурой роста на СЭМ-снимке сечения и/или, как в следующем варианте реализации, относительно малой долей AlN, характеризующегося кристаллической структурой гексагонального типа. Такая гексагональная фаза AlN в этом варианте реализации находится с процентным содержанием Al по меньшей мере 70% внутри металлической фракции материала HL0 или HL1, причем эта фракция содержит все элементы, кроме X, в AlCrBZX или AlCrBWX.

Такую гексагональную структуру можно распознать дифракционным рентгеновским анализом.

В следующем варианте реализации детали согласно настоящему изобретению упомянутый по меньшей мере один HL0 или HL1 имеет коэффициент текстуры Q=I(200)/I(111) в интервале 0,1≤Q≤1. Такой коэффициент текстуры Q можно измерить дифракционным рентгеновским анализом. Как указано, термин Q определяется как отношение интенсивностей дифракции I(200) к I(111), приписанных соответственно плоскостям (200) и (111), при рентгеновской дифракции материала с использованием измерительной установки, такой, например, как описанная в связи с фиг.4 настоящего описания. При этом в следующем варианте реализации указанный диапазон Q еще больше ограничен до 0,1≤Q≤0,4.

Возвращаясь к указанным промежуточным слоям IL1, IL2, следует отметить, что в соответствующих вариантах реализации эти промежуточные слои могут обладать столбчатой структурой роста, тем самым придавая всей системе покрытия отличные характеристики, в частности, если она используется на режущем инструменте.

В следующем варианте реализации детали согласно настоящему изобретению система твердого покрытия содержит многослойную систему чередующихся слоев из по меньшей мере одного из указанных промежуточных слоев IL1, IL2 и по меньшей мере одного из HL0 и HL1, причем предпочтительно из (AlCrBW)X, т.е. HL1.

Такая многослойная система может, например, содержать, идя от поверхности тела, первый из указанных промежуточных слоев IL1, затем возможно второй из указанных промежуточных слоев IL2 другого типа, затем первый HL, т.е. HL0 или HL1, затем снова один или более чем один из упомянутых промежуточных слоев IL1, IL2, второй HL0 или HL1 из того же самого или другого материала, третий HL0 или HL1 непосредственно на предыдущем и т.д. и т.п. Таким образом, в зависимости от конкретного применения имеются широкие возможности «подстроить» такую многослойную систему твердого покрытия, используя HL0 или HL1 и указанные промежуточные слои IL1, IL2 в разных комбинациях.

В следующем варианте реализации детали согласно изобретению тело выполнено из быстрорежущей стали, закаленной (упрочненной) стали, цементированного карбида или из кубического нитрида бора или, в следующем варианте реализации, из металлокерамического или керамического материала.

Еще в одном следующем варианте реализации указанная деталь согласно настоящему изобретению является режущим инструментом, при этом в следующем варианте реализации - торцевой фрезой, сверлом, режущей пластиной или зуборезным инструментом.

Способ по настоящему изобретению изготовления такой детали, как было указано, т.е. согласно настоящему изобретению, включает в себя обеспечение тела такой детали в вакуумной камере плазменного напыления, нанесение системы твердого покрытия на это тело способом физического осаждения из паровой фазы (PVD) в течение времени обработки и при этом установление температуры по меньшей мере 550°C у поверхности покрываемого тела в течение по меньшей мере преобладающей части времени обработки.

В одном варианте реализации такого способа указанную температуру выбирают составляющей по меньшей мере 600°C.

Согласно следующему аспекту настоящее изобретение направлено на способ изготовления устройства, которое имеет по меньшей мере часть из твердого материала. Такой способ включает в себя процесс резания твердого материала этого устройства, используя режущий инструмент согласно настоящему изобретению. При этом в следующем варианте реализации указанного способа изготовления устройства твердый материал имеет твердость по Роквеллу по меньшей мере 52 HRC, даже по меньшей мере примерно 55 HRC. Еще в одном следующем варианте реализации только что указанного способа изготовления твердый материал является закаленной сталью.

Процессы резания были проведены режущими инструментами согласно настоящему изобретению, которые на твердом материале показали результаты, по меньшей мере такие же хорошие или даже лучшие, чем сравнительные примеры, проводимые с инструментами согласно уровню техники.

Однако в операции резания на закаленной стали или на других высокотвердых материалах, имеющих твердость по Роквеллу 50 HRC, в частности 52 HRC или выше, даже более 55 HRC, инструменты согласно настоящему изобретению обнаружили характеристики, которые были чрезвычайно хорошими, как будет показано ниже.

Далее настоящее изобретение будет подробнее описано на примерах и с помощью фигур. На фигурах показано:

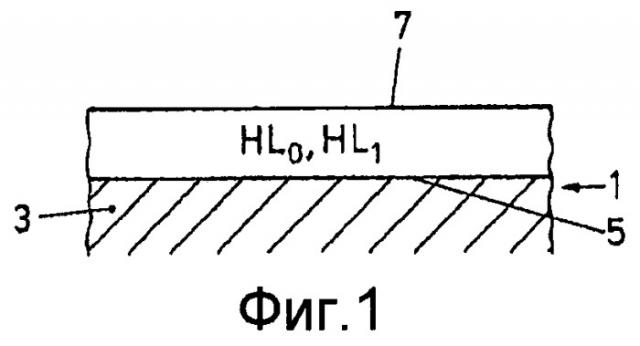

фиг.1 - схематически часть детали по первому варианту реализации настоящего изобретения;

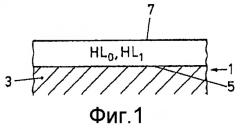

фиг.2 - в виде, аналогичном фиг.1, второй вариант реализации детали согласно изобретению;

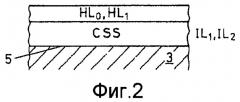

фиг.3 - в виде, аналогичном фиг.1 и 2, следующий вариант реализации детали согласно изобретению;

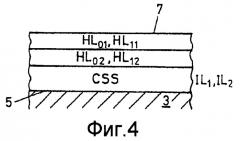

фиг.4 - в виде, аналогичном фиг.1-3, следующий вариант реализации детали согласно изобретению;

фиг.5 - в виде, аналогичном фиг.1-4, еще один вариант реализации детали согласно изобретению;

фиг.6 - СЭМ-снимок сечения твердого покрытия из AlCrN;

фиг.7 - СЭМ-снимок сечения твердого покрытия из AlCrBWN на детали согласно изобретению;

фиг.8 - СЭМ-снимок сечения твердого покрытия TiAlN/AlCrBWN на детали согласно изобретению;

фиг.9 - рентгенодифракционные спектры твердых покрытий из AlCrN и AlCrBWN, последний на детали согласно изобретению;

фиг.10 - рентгенодифракционные спектры твердых покрытий из AlCrBWN на деталях согласно настоящему изобретению.

На фиг.1 схематически показан первый вариант реализации детали 1 согласно настоящему изобретению. Деталь 1 имеет тело 3 с поверхностью 5. Тело выполнено из одного из материалов: быстрорежущая сталь, закаленная сталь, цементированный карбид, кубический нитрид бора, металлокерамический или керамический материал.

В соответствии с вариантом реализации по фиг.1 один из слоев HL0, который может быть HL1, находится непосредственно на поверхности 5 тела 3.

При этом поверхность 7 получившейся детали образована одной поверхностью указанного слоя HL0, который, таким образом, как хороший вариант реализации, образует самую внешнюю поверхность детали.

В варианте реализации по фиг.2, который показан в виде, аналогичном фиг.1, между указанным слоем HL0, который может быть HL1, и поверхностью 5 тела 3 предусмотрена подсистема покрытия CSS (от англ. «coating subsystem»). Такая подсистема покрытия CSS может, в соответствии с определением подсистем покрытия, какое дано выше, содержать один или более чем один слой.

Как можно видеть из определения слоев HL0, а также HL1, X, а в случае HL0 и Z могут состоять из разных элементов. В соответствии с вариантом реализации по фиг.3 самый внешний слой системы твердого покрытия образован слоем HL0 с первым составом материала, обозначенным как HL01, или слоем HL1 с одним особым составом материала, обозначенным как HL11. Идя к подложке 3, предусмотрен второй слой HL0 с другим составом материала, обозначенный как HL02, или, соответственно, HL1 с другим составом материала, обозначенный как HL12.

Далее вплоть до поверхности 5 тела 3 могут иметься или не иметься добавочные слои типа HL0 и/или типа HL1.

Тогда как в варианте реализации по фиг.3 система покрытия состоит из слоев HL0x, по меньшей мере часть ее - возможно из слоев HL1x, в варианте реализации по фиг.4 имеется система твердого покрытия, содержащая подсистему покрытия CSS. Такая подсистема покрытия также может дополнительно содержать слои типа HL0, а может и не содержать их, но обязательно дополнительно содержит по меньшей мере один слой, который не является слоем указанного типа HL0.

Во всех вариантах реализации по фиг.1-4 самый внешний слой с поверхностью 7 образован слоем указанного типа HL0. Это является хорошим подходом для образования указанной самой внешней поверхности детали.

Тем не менее, что касается, например, фиг.4, для некоторых приспособлений может быть желательным предусмотреть дополнительную подсистему покрытия (не показана) поверх самого внешнего слоя типа HL0, так что самая внешняя поверхность 7 будет образована такой самой внешней подсистемой.

В варианте реализации по фиг.5 слои типа HL0 чередуются с подсистемами покрытия CSS. При этом поочередно нанесенные слои типа HL0 могут быть одинаковыми или разными по составу материала.

Опять же чередующиеся подсистемы покрытия могут состоять из одного или более чем одного слоя, по меньшей мере один из которых не является слоем типа HL0.

Как иллюстрируется вариантами реализации по фиг.1-5, существует большое множество путей нанесения слоев HL0 на тело 3 детали, в зависимости от конкретных потребностей для такой детали. В частности, если деталь является инструментом, в частности, режущим инструментом, то в качестве самого внешнего слоя системы покрытия предлагается выбирать слой типа HL0.

Во вводной части описания мы рассматривали первый промежуточный слой (TidAle)N, в частности, с d и e в особых диапазонах значений, как IL1, и рассматривали второй тип промежуточного слоя (AlfCrg)N с особыми диапазонами f и g как IL2.

Что касается вариантов реализации по фиг.1-5, каждая из указанных подсистем покрытия CSS может содержать или состоять из IL1 или из IL2, или может содержать или состоять из комбинации IL1 и IL2, и может содержать дополнительные слои типа HL0 или слои, отличные от типа HL0 и IL1, IL2.

Опять же из указанных вариантов реализации по фиг.1-5, включающих промежуточные слои IL1 и/или IL2, квалифицированный специалист поймет большее разнообразие комбинаций, которые можно выбирать в зависимости от соответствующих потребностей.

Далее в качестве примеров приводится несколько частных вариантов реализации детали согласно настоящему изобретению. Режущие характеристики деталей согласно изобретению, задуманных как режущие инструменты, сравнивали с такими же инструментами согласно уровню техники, при этом в целях обоснованного сравнения использовали одинаковые операции резания и параметры резания для соответствующих инструментов согласно настоящему изобретению и для сравнительных инструментов согласно уровню техники.

Системы твердого покрытия, наносимые на образцы в нижеследующих примерах, осаждали при нижеследующих условиях, и, если особо не указано иное, применяли способ изготовления деталей согласно настоящему изобретению.

Технология осаждения: катодно-дуговое испарение.

Общее рабочее давление: 5,5 Па N2.

Напряжение смещения на покрываемом теле: -85 В относительно потенциала земли для слоев типа HL0 и -100 В относительно потенциала земли для слоев IL1 и IL2.

Температура поверхности покрываемого тела: 600°C.

Ток испарения: 200 А на испаряющуюся мишень.

Системы твердого покрытия осаждали в машине для нанесения покрытий Balzers RCS в конфигурации дугового испарения. На время осаждения методом PVD тела режущих инструментов устанавливали на вращающиеся в трех направлениях держатели.

Все системы твердого покрытия, осажденные на тело режущего инструмента, имели общую толщину между 2 и 2,5 мкм, измеренную на хвостовой части режущего инструмента.

Пример 1

Первую серию однослойных систем твердого покрытия сравнивали с однослойной системой согласно уровню техники из TiAlN и AlCrN.

Таблица 1 показывает систему твердого покрытия, исследованную в этом примере. Чтобы нанести каждую из указанных однослойных систем твердого покрытия, машина для нанесения покрытий была оборудована четырьмя одинаковыми катодами для дугового испарения, называемыми также мишенями. Соответствующие составы этих мишеней также приведены в таблице 1. Полученный в результате состав материала покрытия был в пределах 10% от состава мишени по основным элементам Al, Cr, Ti и был в пределах примерно 20% от состава мишени по элементам B и W, Mo и Ta.

| Таблица 1 | ||

| № | Твердое покрытие | Состав мишени |

| 1срав. | TiAlN | Ti0,5Al0,5 |

| 2срав. | TiAlN | Ti0,33Al0,67 |

| 3срав. | AlCrN | Al0,7Cr0,3 |

| 4 | AlCrBWN | Al0,7Cr0,226B0,067W0,007 |

| 5 | AlCrBMoN | Al0,7Cr0,21B0,07Mo0,02 |

| AlCrBTaN | Al0,7Cr0,226B0,067Ta0,007 |

Характеристики систем твердого покрытия оценивали в отношении износостойкости при операциях резания металла. Показатель износа на боковой поверхности (резца), vbmax, измеряли как функцию длины реза. Испытание резанием представляло собой испытание фрезерованием при режимах чистовой обработки на закаленной нетеплостойкой инструментальной стали. Условия резания были следующими:

| Режущий инструмент: | 2-зубая сферическая торцевая фреза, радиус сферы 5 мм, материал сорта микрозернистый карбид |

| Деталь: | 1,2379 60 HRC |

| Скорость вращения шпинделя: | 7996 об/мин |

| Осевая глубина реза: | 0,4 мм |

| Радиальная глубина реза: | 0,2 мм |

| Скорость подачи: | 0,1 мм/зуб |

| Скорость резания: | 98 м/мин |

| Подача | 1600 мм/мин |

| Охлаждающая среда: | воздух |

| Направление фрезерования: | попутное фрезерование |

| Длина 1 прохода: | 43,8 м |

| Конец ресурса стойкости инструмента: | vbmax > 0,15 мм в конце прохода |

Результаты испытания резанием приведены в таблице 2.

| Таблица 2 | ||

| № | Длина реза (м) | Показатель износа vbmax (мм) |

| 1срав. | 87,6 | 0,25 |

| 2срав. | 87,6 | 0,17 |

| 3срав. | 87,6 | 0,2 |

| 4 | 131,4 | 0,25 |

| 5 | 131,4 | 0,33 |

| 6 | 131,4 | 0,41 |

Можно видеть, что введение B и W, Mo и Ta в AlCrN приводит к улучшенной защите от износа по сравнению с защитой от износа посредством AlCrN и TiAlN согласно сравнительным образцам 1-3.

Пример 2

Приготовили серию двухслойных систем твердого покрытия. В таблице 3 перечислены исследуемые системы твердого покрытия. Покрытия наносили на такие же тела инструментов из материала, как в примере 1. При этом непосредственно на поверхность тела инструмента наносили промежуточный слой IL1 и непосредственно на такой промежуточный слой - слой типа HL1. Машина была оборудована двумя одинаковыми мишенями для осаждения промежуточного слоя и четырьмя одинаковыми мишенями для осаждения внешнего слоя типа HL1. Соответствующие составы материала мишени также приведены в таблице 3.

| Таблица 3 | ||||

| № | Твердое покрытие | Состав мишени | ||

| Промежуточный слой | Внешний слой | Промежуточный слой | Внешний слой | |

| 7срав. | TiAlN | AlCrN | Ti0,5Al0,5 | Al0,7Cr0,3 |

| 8 | TiAlN | AlCrBWN | Ti0,33Al0,67 | Al0,7Cr0,226B0,067W0,007 |

| 9 | TiAlN | AlCrBWN | Ti0,5Al0,5 | Al0,7Cr0,226B0,067W0,007 |

Характеристики инструментов согласно этой второй серии исследовали в том же испытании резанием, какое применялось для инструментов из примера 1. Результаты приведены в таблице 4.

При этом промежуточный слой IL1 образца № 9 обнаруживает стехиометрию, которая находится строго в интервале

0,4≤d≤0,6,

0,4≤e≤0,6

для (TidAle)N промежуточного слоя IL1, а промежуточный слой, какой наносили в примере № 8, находится вне указанного диапазона стехиометрии.

| Таблица 4 | ||

| № | Длина резания (м) | Показатель износа vbmax (мм) |

| 7срав. | 87,6 | 0,4 |

| 8 | 267,8 | 0,18 |

| 9 | 438 | 0,15 |

При нанесении промежуточного слоя IL1 на предусмотренный изобретением слой типа HL, в частности, выполненный как слой типа HL1 с X=N, наличие такого промежуточного слоя наиболее значительно улучшает износостойкость и даже больше, если выполняются указанные диапазоны стехиометрии для соединений алюминия и титана.

Пример 3

Приготовили следующую серию деталей, а именно инструменты с системой твердого покрытия согласно настоящему изобретению, состоящей из двух слоев, а именно состоящей из промежуточного слоя TiAlN (IL1) непосредственно между телом инструмента, как уже использовалось в примерах 1 и 2, и слоем типа HL1 с X=N, как уже предусматривалось в образцах 8 и 9 таблицы 3. При этом температура покрываемой поверхности варьировали между 450°C и 600°C, изменяя время и/или мощность нагревания.

Для нижеследующих образцов 10, 11 и 12 одни и те же мишени использовали как для промежуточного слоя, так и для самого внешнего слоя, как определено для образца № 9.

Таблица 5 показывает, с одной стороны, указанные слои системы покрытия, а с другой стороны, температуры осаждения.

| Таблица 5 | |||

| № | Твердое покрытие | Температура осаждения (°C) | |

| Промежуточный слой | Внешний слой | ||

| 10 | TiAlN | AlCrBWN | 450 |

| 11 | TiAlN | AlCrBWN | 550 |

| 12 | TiAlN | AlCrBWN | 600 |

Характеристики образцов исследовали при тех же условиях резания, что и в примере 1. Результаты приведены в следующей таблице 6.

| Таблица 6 | ||

| № | Длина резания (м) | Показатель износа vbmax (мм) |

| 10 | 223 | 0,55 |

| 11 | 350,4 | 0,5 |

| 12 | 438 | 0,15 |

С одной стороны, эти результаты показывают, что образец № 12, который был покрыт идентично образцу №9 из примера 2, обнаруживает аналогичную износостойкость по сравнению с указанным образцом 9. Далее, образец 10 показывает, что даже при пониженных температурах в 450°C система покрытия согласно настоящему изобретению значительно лучше, чем сравнимая двухслойная система покрытия, нанесенная при 600°C, как и образец № 7.

Кроме того, из сравнения образцов 10-12 ясно, что износостойкость значительно повышается с повышением температуры осаждения и достигает наилучших характеристик, как у образца № 12, при максимальной исследованной температуре осаждения 600°C или выше.

Пример 4

Приготовили четвертую серию двухслойных систем твердого покрытия с промежуточным слоем IL1 и слоем типа HL1 в частном варианте реализации с X=N.

В качестве сравнительных образцов были выбраны однослойные системы TiAlN и AlCrN согласно уровню техники. В следующей таблице 7 приведены соответствующие материалы покрытия и состав мишени.

| Таблица 7 | ||||

| № | Твердое покрытие | Состав мишени | ||

| 13срав. | TiAlN | Ti0,5Al0,5 | ||

| 14срав. | AlCrN | Al0,7Cr0,3 | ||

| Промежуточный слой | Внешний слой | Промежуточный слой | Внешний слой | |

| 15 | TiAlN | AlCrBWN | Ti0,5Al0,5 | Al0,7Cr0,226B0,067W0,007 |

Характеристики полученных в результате инструментов оценивали по износостойкости при применении резанием металла. Измеряли показатель износа на боковой поверхности vbmax как функцию длины реза. Испытания резанием проводили при режимах операции получистового фрезерования на термообработанной инструментальной стали. Условия резания были следующими:

| Режущий инструмент: | 3-зубая торцевая фреза, диаметр 8 мм, сорта микрозернистый карбид |

| Деталь: | 1,2344 36 HRC |

| Скорость вращения шпинделя: | 4775 об/мин |

| Осевая глубина реза: | 10 мм |

| Радиальная глубина реза: | 0,5 мм |

| Скорость подачи: | 0,05 мм/зуб |

| Скорость резания: | 120 м/мин |

| Подача: | 716 мм/мин |

| Охлаждающая среда: | 6%-ная эмульсия на основе минерального масла, внешнее охлаждение |

| Направление фрезерования | попутное фрезерование |

| Длина 1 прохода: | 10 м |

| Конец ресурса стойкости инструмента: | vbmax > 0,15 мм в конце прохода |

Таблица 8 показывает результаты испытания резанием.

| Таблица 8 | ||

| № | Длина резания (м) | Показатель износа vbmax (мм) |

| 13срав. | 30 | 0,17 |

| 14срав. | 80 | 0,17 |

| 15 | 100 | 0,18 |

Пример 5

Приготовили серию инструментов с двухслойными системами покрытия, а именно состоящими из промежуточного слоя IL1 и слоя типа HL1 с X=N. Их сравнивали с соответствующими инструментами, покрытыми двухслойными системами покрытия согласно уровню техники, а именно TiN в качестве промежуточного слоя и TiAlN в качестве самого внешнего слоя, или покрытыми AlCrN в качестве промежуточного слоя и TiSiN в качестве самого внешнего слоя.

Таблица 9 показывает материал соответствующего слоя и составы материалов мишени.

| Таблица 9 | ||||

| № | Твердое покрытие | Состав мишени | ||

| Многослойная система | ||||

| 16срав. | TiN-TiAlN | Ti-Ti0,5Al0,5 | ||

| 17срав. | AlCrN-TiSiN | Al0,7Cr0,3-Ti0,85Si0,15 | ||

| Двойной слой | ||||

| 18 | Промежуточный слой | Внешний слой | Промежуточный слой | Внешний слой |

| TiAlN | AlCrBWN | Ti0,5Al0,5 | Al0,7Cr0,226B0,067W0,007 |

Характеристики инструментов с соответствующим покрытием оценивали в операции сверления на термообработанной стали. Показатель износа на боковой поверхности основной режущей кромки, vbmax, использовали для оценки качества защиты от износа. Условия испытания были следующими:

| Режущий инструмент: | 2-канавочное сверло, диаметр 6,8 мм, сорта мелкозернистый карбид |

| Деталь: | 1,7225, Rm=1000 H/мм2, отожженная до твердости по Бринеллю 240 HB |

| Скорость вращения шпинделя: | 4684 об/мин |

| Макс. скорость резания: | 100 м/мин |

| Скорость подачи: | 0,18 мм/об |

| Подача | 843 мм/мин |

| Глубина отверстия: | 34 мм |

| Охлаждающая среда: | 6%-ная эмульсия на основе минерального масла, внешнее охлаждение |

| Конец ресурса стойкости инструмента: | vbmax>0,2 мм |

Следующая таблица 10 показывает результаты сверления.

| Таблица 10 | ||

| № | Число отверстий | Показатель износа vbmax (мм) |

| 16срав. | 2128 | 0,2 |

| 17срав. | 2432 | 0,18 |

| 18 | 912 | 0,25 |

Этот пример проясняет, что инструменты согласно настоящему изобретению могут не быть лучшим выбором для применения с высокоотожженными сталями и мягкими материалами.

В следующих примерах № 6-8 системы твердого покрытия опять осаждали опять же так, как уже было указано для предыдущих примеров, но общее рабочее давление N2 было снижено с 5,5 Па до 3,5 Па, а напряжение смещения на подложке относительно земли было увеличено с -85 В до -100 В для осаждения самого внешнего слоя AlCrBWN, соответствующего HL1 с X=N.

Пример 6

Шестая серия инструментов была приготовлена с тем, чтобы установить влияние промежуточного слоя IL2 из AlCrN вместо промежуточного слоя IL1 из TiAlN.

Таблица 11 показывает соответствующие материалы слоев и составы мишени.

| Таблица 11 | ||||

| № | Твердое покрытие | Состав мишени | ||

| Двойной слой | ||||

| Промежуточный слой | Внешний слой | Промежуточный слой | Внешний слой | |

| 19 | TiAlN | AlCrBWN | Ti0,5Al0,5 | Al0,7Cr0,226B0,067W0,007 |

| 20 | AlCrN | AlCrBWN | Ti0,5Al0,5 | Al0,7Cr0,226B0,067W0,007 |

Используя инструменты с указанными покрытиями, проводили испытание резанием со следующими параметрами:

| Режущий инструмент: | 2-зубая сферическая торцевая фреза, радиус сферы 5 мм, материал сорта микрозернистый карбид |

| Деталь: | 1,2379 60 HRC |

| Скорость вращения шпинделя: | 6370 об/мин |

| Осевая глубина реза: | 0,3 мм |

| Радиальная глубина реза: | 0,5 мм |

| Скорость подачи: | 0,15 мм/зуб |

| Скорость резания: | 200 м/мин |

| Подача: | 1911 мм/мин |

| Охлаждающая среда: | воздух |

| Направление фрезерования: | попутное фрезерование |

| Длина 1 прохода: | 30 м |

| Конец ресурса стойкости инструмента: | vbmax>0,10 мм в конце прохода |

Результаты показаны в таблице 12.

| Таблица 12 | ||

| № | Длина резания (м) | Показатель износа vbmax (мм) |

| 19 | 270 | 0,11 |

| 20 | 240 | 0,12 |

Из этих результатов можно видеть, что наличие промежуточного слоя IL1 или IL2 приводит по существу к таким же хорошим результатам.

Пример 7

Целью седьмой серии образцов было установить влияние разного содержания B и W в слое типа HL1 с X=N. В следующей таблице 13 приведены материалы промежуточного слоя, а также внешнего слоя и соответствующие составы материалов мишени.

| Таблица 13 | ||||

| № | Твердое покрытие | Состав мишени | ||

| Двойной слой | ||||

| Промежуточный слой | Внешний слой | Промежуточный слой | Внешний слой | |

| 21срав. | TiAlN | AlCrN | Ti0,5Al0,5 | Al0,7Cr0,3 |

| 22 | TiAlN | AlCrBWN | Ti0,5Al0,5 | Al0,7Cr0,226B0,067W0,007 |

| 23срав. | TiAlN | AlCrWN | Ti0,5Al0,5 | Al0,7Cr0,28W0,02 |

С использованием таких инструментов было проведено испытание резанием с теми же параметрами, что и в примере 6.

Результаты показаны в таблице 14.

| Таблица 14 | ||

| № | Длина резания (м) | Показатель износа vbmax (мм) |

| 21срав. | 120 | 0,11 |

| 22 | 240 | 0,10 |

| 23срав. | 150 | 0,11 |

Пример 8

В восьмой серии образцов, которые были покрыты двухслойной системой покрытия, какая указана в таблице 15, до испытаний резанием проводили обработку щетками, используя щеточную чистильную машину согласно DE GM 20 2006 000 654.1, чтобы создать состояние, сравнимое с начальным равномерным износом, что гарантирует впоследствии однородное развитие износа в ходе применения резания.

Обработку инструмента с покрытием проводили вращающимися щетками в соответствии с указанным документом. Фиг.2 и соответствующее описание со страницы 5, последний абзац, до страницы 6, конец первого абзаца, этой немецкой полезной модели № 20 2006 000 654.1 специально включены по ссылке в настоящее описание в отношении указанного метода обработки щетками. Угол щетки составлял примерно 30° по отношению к оси инструмента, скорость вращения выбрана 650 оборотов в минуту. Материалом щетки был пропитанный SiC нейлон, размер зерен SiC 400 меш, диаметр щетинок 0,45 мм, длина щетинок 35 мм. Вращение вспомогательного инструмента составляло 9 об/мин, вращение стола, поддерживающего вспомогательные инструменты, составляло примерно 0,3 об/мин. Сходного эффекта рассечения материала детали полоской в несколько микрометров вдоль режущей кромки можно было бы достичь, используя щетки, пропитанные Al2O3. Однако для этой последней обработки щетками при использовании тех же параметров, какие упомянуты выше, время нужно было увеличить в три раза. Это можно осуществить, например, вращая опорный стол со скоростью 0,1 об/мин.

Альтернативно или даже дополнительно, до процесса нанесения покрытия в качестве предварительной обработки можно проводить подобное хонингование щеткой, пескоструйную обработку, операции шлифовки или т.п.

С инструментом, покрытым в соответствии с таблицей 15.

| Таблица 15 | ||||

| № | Твердое покрытие | Состав мишени | ||

| Двойной слой | ||||

| Промежуточный слой | Внешний слой | Промежуточный слой | Внешний слой | |

| 24 | TiAlN | AlCrBWN | Ti0,5Al0,5 | Al0,7Cr0,226B0,067W0,007 |

Испытания резанием проводили со следующими параметрами резания:

| Реж |