Способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к нефтедобывающей промышленности и может быть использована для увеличения эффективности вторичного вскрытия пласта. Способ включает перфорацию скважины корпусным перфоратором и последующее выполнение разрыва пласта с использованием термогазогенератора, осуществления при горении его топлива выделения газа, попадающего через соединительный узел в корпус перфоратора и направленными струями воздействующего на сформированные перфорационные каналы. В термогазогенераторе в качестве топлива используют не способную к детонации смесевую композицию, генерирующую при горении газ с преимущественным содержанием химически высокоактивной соляной кислоты, за счет которой создают химическое воздействие на скелет породы и тем самым дополнительно увеличивают размеры каналов и трещин, разуплотняют стенки перфорационных каналов и осуществляют прирост поверхности фильтрации в продуктивном пласте, причем воздействие газа на перфорационные каналы в пласте производят в виде импульсных давлений. Обеспечивает повышение эффективности перфорации пласта совместно с запуском в едином устройстве перфоратора и термогазогенератора, при горении топлива которого образуется высокоактивная соляная кислота. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может быть использовано для увеличения эффективности вторичного вскрытия пласта.

Для увеличения эффективности традиционного метода кумулятивной перфорации в настоящее время используются технологии и устройства, позволяющие одновременно перфорировать и обрабатывать призабойную зону, например создавать трещины в интервале перфорации пласта, что увеличивает его коллекторские свойства.

Известны способ и устройство для совместной перфорации и образования трещин в прискважинной зоне пласта [1], основанные на расположении между кумулятивными зарядами перфоратора патронов из газогенерирующего топлива (присоединенные заряды). За счет синхронизации времени срабатывания кумулятивных зарядов, создающих перфорационные каналы в пласте, и присоединенных зарядов, образующих при сгорании газы высокого давления, достигается оптимальное воздействие на пласт для образования трещин.

Недостатком способа и устройства является низкоэффективное использование энергии продуктов горения газогенерирующего топлива для образования и расширения трещин, а также для очистки каналов перфорации. Энергия сгорания топлива в основном расходуется на создание импульса давления. В связи с потерями тепловой энергии из-за кратковременного воздействия газа на пласт, составляющего доли секунды, а также из-за химической инертности по отношению к породе пласта газов, образующихся при сгорании используемого при этом топлива, положительный результат во многих случаях не может быть достигнут при обработке различных типов пород пласта, например при обработке пластов из карбонатных или терригенных пород. Для последних наиболее эффективным является химическое воздействие непосредственно на скелет породы для возможности расширения каналов и трещин, а также тепловое воздействие для очистки перфорационных каналов от загрязняющих флюидов. Недостатком устройства в этом способе является также его сложность, связанная с необходимостью обеспечения синхронизации срабатывания кумулятивных и присоединенных зарядов.

Известно устройство для совместной перфорации и образования трещин в пласте

[2], содержащее два последовательно расположенных на несущем каркасе модуля: перфораторный модуль с кумулятивными зарядами и газогенерирующий модуль в виде трубчатых зарядов из твердого топлива с запрессованными во внутренние каналы центральными трубками из металла. Модули выполнены с возможностью одновременного их поджига, например, детонирующим шнуром. Газогенерирующий модуль выполнен в виде набора из трубчатых зарядов с удлинением от 2 до 6. Оба модуля имеют единую цепь инициирования кумулятивных зарядов и воспламенения трубчатых зарядов в виде детонирующего шнура. Последние выполнены из твердого ракетного топлива недетонирующего состава, например на основе перхлората аммония или калия, горючесвязущего и добавок.

Устройство работает следующим способом. Устройство опускают в скважину через колонну НКТ с помощью кабель-троса. Путем подачи электрического импульса на электродетонатор вызывают детонацию детонирующего шнура, от которой срабатывают кумулятивные заряды и затем заряды смесевого твердого топлива. В результате достигается комбинированная обработка ПЗП, включающая создание перфорационных каналов и их развитие вглубь пласта в виде вертикальных трещин протяженностью до 2-5 м.

Устройство и способ его работы имеют следующие недостатки. Используемое твердое ракетное топливо в описании отнесено к недетонирующему составу. Основной компонент (около 70%) такого топлива - перхлорат аммония или калия - является, однако, детонационноспособным, высокочувствительным к взрыву при ударных воздействиях и высокоопасным при применении. В описании не представлено, по каким показателям это топливо является недетонирующим. Если оно является недетонирующим, то не показано, каким образом такое топливо инициируется в форме горения от детонирующего шнура. Если же топливо является детонирующим, то при инициировании детонирующим шнуром произойдет детонация топлива, которая может привести к разрушению устройства и элементов конструкции скважины. Другим недостатком является низкоэффективное использование энергии продуктов горения газогенерирующего топлива, в частности тепловой и химической составляющих энергии этого топлива из-за кратковременности воздействия продуктов сгорания на пласт. При этом можно отметить, что используемое твердое ракетное топливо обладает не только значительной тепловой энергией, но и некоторой долей химической энергии в виде выделяемой при сгорании соляной кислоты, способной воздействовать на скелет породы пласта. Количество выделяемой соляной кислоты при этом составляет, однако, незначительную долю, не превышающую 20% мас. начальной концентрации (до растворения ее в скважинной жидкости) образующихся газов.

Наиболее близким изобретением-прототипом является способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления [3], включающий перфорацию скважины корпусным кумулятивным перфоратором и имплозионное воздействие на призабойную зону скважины непосредственно в момент окончания перфорации скважины с отбором скважинной жидкости в имплозионную камеру напротив сформированных при перфорации отверстий, а объем имплозионной камеры и корпуса перфоратора принимают в соотношении 3÷12:1 соответственно. При этом после имплозионного воздействия на пласт производят разрыв пласта давлением, превышающим давление гидроразрыва пласта. Для этого запускают термогазогенератор, при горении топлива которого выделяется газ, попадающий в корпус перфоратора и направленными струями по предварительно сформированным перфорационным каналам воздействует на эти каналы в пласте. Оценивают эффект воздействия на пласт и характер работы устройства по данным непрерывной регистрации во времени параметров давления и температуры.

Недостатком способа-прототипа является низкая эффективность использования для обработки призабойной зоны скважины тепловой и химической составляющей энергии газообразных продуктов сгорания топлива термогазогенератора из-за кратковременности и инертности воздействия их на породу пласта. Энергия газов при этом расходуется, в основном, на создание импульса давления разрыва пласта. В описании прототипа не представлены вид, характеристика и, соответственно, класс опасности используемого в термогазогенераторе порохового топлива.

Устройство-прототип для перфорации и обработки призабойной зоны скважины включает полый корпус с заглушенными отверстиями, размещенные в нем кумулятивные заряды, средство для их срабатывания и имплозионную камеру, внутренняя полость которой соединена с внутренней полостью корпуса перфоратора, причем соотношение объемов имплозионной камеры и корпуса перфоратора составляет 3÷12:1 соответственно. Устройство снабжено термогазогенератором, установленным выше корпуса перфоратора, присоединенного при помощи соединительного узла, в котором закреплена решетка с заглушенными отверстиями. При этом характеристика заряда и суммарная площадь отверстий в решетке выбирается так, чтобы обеспечить давление гидроразрыва пласта, созданное струями горячих пороховых газов, направленных из раскрытых отверстий корпуса перфоратора непосредственно в предварительно сформированные перфорационные каналы в пласте. Для этого устройство снабжено центраторами, исключающими перемещение перфорационной камеры относительно обсадной колонны. Для оценки характера воздействия и работы устройства оно снабжено датчиками температуры, давления и для определения месторасположения прибора в скважине - локатором муфт.

Недостатком устройства и способа-прототипа, также как их аналога [2], является неясность синхронизации работы перфоратора и термогазогенератора, в частности, каким образом корпус термогазогенератора сохраняет герметичность при создании высокого давления в процессе работы перфоратора и имплозоинного воздействия и каким образом выбиваются заглушки из отверстий решетки в противоположном направлении при создании давления в процессе сгорания топлива термогазогенератора.

Способ и устройство по прототипу имеют, кроме того, недостаток, связанный с совмещением перфорации и имплозионного воздействия с гидроразрывом пласта давлением газов термогазогенератора. При этом для создания давления гидроразрыва газами важным условием способа и устройства является то, чтобы струи газа вытекали через отверстия перфоратора направленно непосредственно на предварительно сформированные перфорационные каналы в пласте. Как известно [см. напр., 4], при имплозионном воздействии в скважине, происходит, однако, перемещение кабель-троса и имплозионной камеры, а в случае способа и устройства по прототипу, и корпуса перфоратора. Это приводит к тому, что отверстия перфоратора будут смещаться относительно перфорационных каналов, и соответственно будет существенно снижаться эффективность способа. В этой связи в способе и устройстве-прототипе использование имплозионного эффекта и имплозионного устройства является нецелесообразным. Также неэффективным является снабжение устройства центраторами, т.к. перемещение устройства в процессе имплозии будет осуществляться за счет совместного перемещения всего столба скважинной жидкости относительно обсадной колонны.

В предлагаемом изобретении решается задача повышения эффективности способа и устройства для комплексной перфорации и обработки призабойной зоны скважины путем устранения указанных недостатков. Задача решается тем, что в способе перфорации и обработки призабойной зоны скважины, включающем перфорацию скважины корпусным кумулятивным перфоратором, последующее выполнение разрыва пласта, использование для этого термогазогенератора путем его запуска, осуществления при горении его топлива выделения газа, попадающего через соединительный узел в сформированные перфорационные каналы, согласно изобретению в термогазогенераторе в качестве топлива используют неспособную к детонации смесевую композицию на основе окислителя и горючего, способную при горении генерировать газ с преимущественным содержанием химически высокоактивной соляной кислоты, например, известной композиции, включающей, % мас.: нитрат аммония марки Б 32-33, гексохлорэтан 58-57, поливинилхлоридную смолу хлорированную марки ПСХ-ЛС 10 [5], за счет которой создают химическое воздействие на скелет породы и тем самым дополнительно увеличивают размеры каналов и трещин, разуплотняют стенки перфорационных каналов и осуществляют прирост поверхности фильтрации в окружающем каналы продуктивном пласте, причем воздействие газа на перфорационные каналы в пласте производят в виде импульсных давлений.

Использование в предлагаемом способе в качестве топлива термогазогенератора смесевой композиции на основе окислителя и горючего, способной при горении генерировать газ с преимущественным содержанием химически высокоактивной соляной кислоты, например, известной композиции, включающий нитрат аммония марки Б, гексахлорэтан и поливинилхлоридную смолу хлорированную марки ПСХ-ЛС, позволяет не только производить, как по способу-прототипу, разрыв пласта давлением газа, но и оказывать химическое воздействие на скелет породы и тем самым дополнительно увеличивать размеры каналов и трещин. При сгорании топлива используемой газогенерирующей композиции выделяется в активном высокотемпературном и газожидком состоянии в условиях скважины соляная кислота, составляющая 59% от массы топлива. Общий объем всех газов при сгорании композиции составляет 800 л/кг.

Образованные после перфорации каналы имеют уплотненную пристенную корку, что снижает фильтрационную способность обрабатываемого пласта. Последующее после перфорации химическое воздействие газами по предлагаемому способу разуплотняет стенки перфорационных каналов, что приводит к приросту поверхности фильтрации в окружающем каналы продуктивном пласте.

Преимуществом используемой композиции, по сравнению со способом-прототипом, является также то, что она является неспособным к детонации материалом и относится по степени опасности к классу 4.1., что повышает безопасность его эксплуатации и хранения.

Отличительным признаком предлагаемого способа, по сравнению со способом-прототипом, является, кроме того то, что воздействие газа на перфорационные каналы в пласте производят в виде многократных импульсных давлений, которые создаются в результате истечения направленными струями газообразных продуктов из раскрытых отверстий корпуса перфоратора и способствуют раскрытию (гидроразрыву) и развитию дополнительных трещин в призабойной зоне пласта. Такой импульсный характер воздействия давления газов горения топлива термогазогенератора аналогичен характеру воздействия газов, образуемых по способу обработки призабойной зоны с использованием погружного генератора импульсов давления [см. напр., 6], в котором при сгорании топлива в корпусе генератора образуются высокие давления газов. При достижении определенной величины этого давления, как и в предлагаемом способе, происходит разгерметизация предварительно загерметизированных отверстий в корпусе генератора, нагретые газы под высоким давлением истекают из отверстий, создавая многократные импульсы давления в виде волн расширения и сжатия.

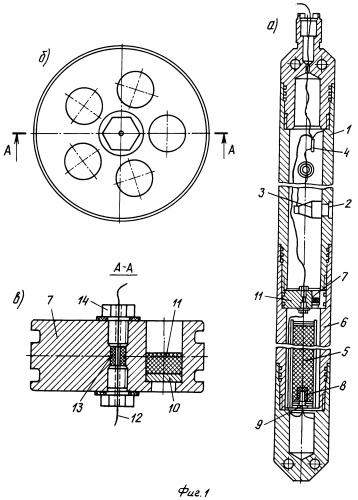

Для осуществления способа используют устройство (Фиг.1а-в), включающее корпус 1 перфоратора с заглушенными отверстиями 2, размещенные в нем кумулятивные заряды 3 с устройством 4 для их срабатывания, термогазогенератор 5 в корпусе 6, присоединенным при помощи соединительного узла 7 в виде решетки с заглушенными отверстиями к корпусу 1 перфоратора. При этом характеристики термогазогенератора и суммарная площадь отверстий в решетке выбраны так, чтобы обеспечить давление гидроразрыва пласта, созданное при горении топлива термогазогенератора струями горячих газов, направленных из раскрытых отверстий перфоратора непосредственно в предварительно сформированные перфорационные каналы в пласте. Для оценки характера воздействия и работы устройства оно снабжено датчиками температуры, давления, а для определения места расположения прибора в скважине - локатором муфт. Согласно изобретению термогазогенератор 5 в устройстве расположен ниже корпуса перфоратора, при этом для одновременного запуска перфоратора и термогазогенератора, последний снабжен дополнительной шашкой 8 воспламенительного состава и штатного электровоспламенителя 9, например электрического инициатора термостойкого типа ЭИ-2Т, срабатывающего, как и устройство - взрывной патрон 4 в перфораторе, от одного и того же штатного прибора на устье, например, взрывного высокочастотного прибора типа ПВВ-1. Отверстия решетки соединительного узла 7 снабжены заглушками в виде прочного металлического диска 10 и эластичной пробки 11 с возможностью, с одной стороны, герметизации отверстий решетки при срабатывании кумулятивных зарядов в корпусе перфоратора и, с другой стороны, раскрытия этих отверстий в решетке при превышении давления газов, образующихся в процессе горения топлива в корпусе термогазогенератора над забойным давлением в скважине, создающимся после срабатывания кумулятивных зарядов в корпусе перфоратора. На Фиг.1в представлено также прохождение токоведущего проводника 12 взрывной цепи устройства через осевой канал соединительного узла 7, при этом канал герметизируется резиновой пробкой 13, уплотняемой с обоих сторон болтами 14.

Расположение термогазогенератора в устройстве ниже корпуса перфоратора позволяет более полно обеспечить сохранность от разрушения, особенно узла воспламенения термогазогенератора при воздействии взрыва зарядов перфоратора, т.к. при этом основная энергия взрывной волны будет направлена вверх, в сторону перемещения столба скважинной жидкости. При сгорании же топлива гермогазогенератора, кроме того, горячие газы легче устремляются вверх и с меньшими потерями тепла заполняют пространство корпуса перфоратора.

Обеспечение топлива термогазогенератора дополнительной шашкой воспламенительного состава позволяет использовать для его воспламенения штатный электровоспламенитель, в частности электрический инициатор термостойкий типа ЭИ-2Т, способный срабатывать, как и взрывной патрон в перфораторе, от одного и того же штатного прибора (через кабель-трос) на устье скважины, в частности, взрывного высокочастотного прибора типа ПВВ-1. Таким образом, выполняется одновременное срабатывание кумулятивных зарядов перфоратора и топлива термогазогенератора, в то время как по способу и устройству-прототипу синхронизация их не может быть осуществлена, т.к. для воспламенения порохового топлива термогазогенератора используется спираль накаливания, не успевающая срабатывать от штатного прибора, применяемого для проведения в действие взрывной цепи перфоратора.

В качестве воспламенительного состава дополнительной шашки, срабатывающей от штатного электровоспламенителя и, в свою очередь, воспламеняющей предложенное в изобретении топливо термогазогенератора, может быть использовано, как показали эксперименты, рецептура, включающая, % мас.:

| Нитрат аммония марки Б | 70 |

| Бихромат калия | 10 |

| Эпоксидная смола марки ЭД-20 | 13,2 |

| Пластификатор Агидол марки ЭДОС | 1,6 |

| Отвердитель марки АФ-2М | 5,2 |

Дополнительная шашка воспламенительного состава указанной рецептуры является не способным к детонации материалом и относится к классу опасности 4.1.

Снабжение отверстий решетки соединительного узла заглушками в виде прочного металлического диска скользящей посадки и эластичной пробки, плотно прилегающей к торцу диска и стенке отверстия, дает возможность, с одной стороны, надежной герметизации отверстий решетки при срабатывании кумулятивных зарядов в корпусе перфоратора и, с другой стороны, легкого и полного раскрытия этих отверстий в решетке при превышении давления газов, образующихся в процессе горения топлива в корпусе термогазогенератора, над забойным давлением в скважине, создающимся после срабатывания кумулятивных зарядов в корпусе перфоратора.

Предлагаемый способ перфорации и обработки скважины с устройством для его осуществления выполняется следующим образом. На каротажном кабеле спускается в скважину подготовленное устройство, состоящее из корпусного кумулятивного перфоратора, который в нижней части соединен при помощи соединительного узла с термогазогенератором. Устройство устанавливают таким образом, чтобы перфоратор размещался в области интервала обработки продуктивного пласта. От штатного прибора на устье, в частности, взрывного высокочастотного прибора типа ПВВ-1, подают электрический импульс одновременно на взрывной патрон в перфораторе и на штатный электровоспламенитель, в частности электрический инициатор термостойкий типа ЭИ-2Т в топливе термогазогенератора.

При срабатывании перфоратора кумулятивные заряды 3 (Фиг.1а) выбивают заглушки из отверстий 2 в корпусе перфоратора 1 и создают перфорационные каналы в пласте. При этом в процессе срабатывания кумулятивных зарядов и создания давления продуктов их взрыва в корпусе перфоратора отверстия решетки соединительного узла находятся в герметичном состоянии за счет заглушек в виде прочных металлических дисков 10 и эластичных пробок 11. Одновременно при воспламенении через дополнительную шашку 8 и последующего сгорания топлива 5 термогазогенератора, выполненного из смесевой композиции, способной генерировать газ с преимущественным содержанием химически высокоактивной соляной кислоты, происходит быстрое заполнение этим газом корпуса 6 термогазогенератора.

После достижения в корпусе перфоратора давления, превышающего забойное, струи горючего газа вытекают через отверстия перфоратора направленно по предварительно сформированным перфорационным каналам. Воздействие струй газа на перфорационные каналы в пласте происходит в виде многократных импульсных давлений, способствующих гидроразрыву, т.е. раскрытию и развитию трещин вокруг перфорационных каналов. Одновременно с этим происходит химическое воздействие газов, содержащих высокотемпературную соляную кислоту, на скелет пород и тем самым дополнительно увеличивают размеры каналов и трещин, а также разуплотняют стенки перфорационных каналов, приводя к приросту поверхности фильтрации в окружающем каналы продуктивном пласте.

Работоспособность предлагаемого способа и устройства для его осуществления подтверждена результатами стендовых испытаний на установке, имитирующей скважинные условия. Установка (см., напр., Патент РФ №2114984, зарег. 10.07.1998) представляет собой удлиненный сосуд-скажину высокого давления внутренним диаметром 122 мм, заполненный до определенного уровня водой и герметизированный крышкой. Регулированием высоты воздушного пространства над уровнем воды обеспечивается достижение величины рабочего давления в сосуде, не превышающего допустимое. В корпусе сосуда расположен датчик давления для регистрации изменения в сосуде давления во времени. Для стендовых испытаний использовано устройство, по конструкции соответствующее фиг.1, за исключением того, что корпус перфоратора выполнен укороченным и с одним заглушенным отверстием, а перед ним, из-за невозможности размещения в сосуде образца продуктивного пласта, для имитации кумулятивного заряда типа ЗПКМ-105 ПП размещен аналогичный по размерам и массе заряд ВВ, выполненный из шашки флегматизированного октогена диаметром 30 мм и массой 22 г, отрезка детонирующего шнура и взрывного патрона типа ПВ-4. Через корпус перфоратора проведены два электрических провода, один из которых соединен с взрывным патроном, другой пропущен через центральное отверстие соединительного узла и загерметизирован в нем посредством резиновой пробки и болта с центральным каналом.

К нижнему торцу корпуса перфоратора присоединен корпус термогазогенератора при помощи соединительного узла в виде решетки с заглушенными отверстиями. Соединительный узел снабжен заглушками в виде металлического диска и эластичной резиновой пробки.

В качестве топлива термогазогенератора использована смесевая композиция, включающая, % мас.: нитрат аммония марки Б - 70, бихромат калия - 10, эпоксидная смола марки ЭД-20 - 13,2, пластификатор Агидол марки ЭДОС - 1,6 и отвердитель марки АФ-2М - 5,2. Топливо термогазогенератора приводится в действие от штатного электровоспламенителя типа ЭИ-2Т. Собранное устройство устанавливается в подготовленную стендовую установку. С пульта управления посредством взрывной машинки - взрывного высокочастотного прибора типа ПВВ-1 - подается электрический импульс одновременно на взрывной патрон перфоратора и электровоспламенитель топлива термогазогенератора.

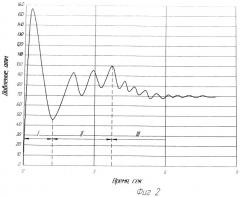

Результаты стендовых испытаний в виде зависимости изменения в сосуде-скважине во времени представлены на фиг.2. Первоначально зарегистрирован единичный импульс высокой амплитуды (стадия I) от взрыва заряда ВВ, имитирующего кумулятивный заряд. В период спада этой амплитуды давление газообразных продуктов сгорания топлива термогазогенератора начинает превышать давление в корпусе перфоратора, благодаря этому раскрываются отверстия соединительного узла. Газы сгорания топлива проникают через них в корпус перфоратора и начинают истекать из окошка этого корпуса в скважину. При этом истекающие газы создают многократные импульсы давления с несколько возрастающими амплитудами вплоть до окончания процесса сгорания топлива (стадия II). После окончания сгорания топлива (стадия III) создающиеся импульсы давления распространяются с убывающей амплитудой.

Газообразные продукты сгорания топлива термогазогенератора, преимущественно содержащие соляную кислоту, выделялись в скважинную жидкость, как показал ее анализ, с содержанием соляной кислоты в количестве 57% от массы топлива.

Таким образом, как показали испытания, при использовании в топливе термогазогенератора штатного электровоспламенителя с дополнительной шашкой воспламенительного состава реализуется одновременный запуск перфоратора и термогазогенератора от одного и того же штатного взрывного прибора. При этом снабжение отверстий решетки соединительного узла металлическим диском и эластичной пробкой надежно герметизирует эти отверстия при срабатывании заряда ВВ в корпусе перфоратора, а затем - раскрытие отверстий при превышении давления газов, образующихся в процессе горения топлива в корпусе термогазогенератора, над давлением в сосуде-скважине. Газообразные продукты горения топлива, состоящего из предложенной в изобретении композиции, генерирующей соляную кислоту, быстро заполняют корпус перфоратора и через его окошко вытекают в скважину, производя воздействие их в виде импульсных давлений. Полученный технический результат подтверждает возможность реализации сущности предлагаемого изобретения.

Использованные источники информации

1. Патент США 5355802, 18.10.1994.

2. Патент РФ №2179235, 10.02.2002.

3. Патент РФ №2162514, 27.01.2001.

4. Ю.Волков и др. Математическое моделирование имплозионного воздействия на пласт. - Казань: изд. «Плутон», 2004, с.11-16, 22-26.

5. Решение о выдаче патента от 01.10.2009 по заявке №2008109091 с приоритетом от 07.03.2008.

6. Патент РФ №2334873, 27.09.2008.

1. Способ перфорации и обработки призабойной зоны скважины, включающий перфорацию скважины корпусным перфоратором, последующее выполнение разрыва пласта, использование для этого термогазогенератора путем его запуска, осуществления при горении его топлива выделения газа, попадающего через соединительный узел в корпус перфоратора и направленными струями воздействующего на предварительно сформированные перфорационные каналы, отличающийся тем, что в термогазогенераторе в качестве топлива используют не способную к детонации смесевую композицию на основе окислителя и горючего, способную при горении генерировать газ с преимущественным содержанием химически высокоактивной соляной кислоты, например известной композиции, включающей, мас.%:

| нитрат аммония марки Б | 32÷33 |

| гексохлорэтан | 58÷57 |

| поливинилхлоридную смолу хлорированную марки ПСХ-ЛС | 10, |

2. Устройство для перфорации и обработки призабойной зоны скважины, включающее корпус перфоратора с заглушенными отверстиями, размещенные в нем кумулятивные заряды с устройством для их срабатывания, термогазогенератор, присоединенный при помощи соединительного узла в виде решетки с заглушенными отверстиями к корпусу перфоратора, причем характеристики термогазогенератора и суммарная площадь отверстий в решетке выбраны так, чтобы обеспечить давление гидроразрыва пласта, созданное при горении топлива термогазогенератора струями газов, направленных из раскрытых отверстий перфоратора непосредственно в предварительно сформированные перфорационные каналы в пласте; для оценки характера воздействия и характера работы устройства оно снабжено датчиками температуры, давления и для определения места расположения прибора в скважине - локатором муфт, отличающееся тем, что термогазогенератор в устройстве расположен ниже корпуса перфоратора, при этом для одновременного запуска перфоратора и термогазогенератора последний снабжен дополнительной шашкой воспламенительного состава и штатного электровоспламенителя, например, типа ЭИ-2Т - электрический инициатор термостойкий, срабатывающего, как и взрывной патрон в перфораторе, от одного и того же штатного прибора на устье, например, взрывного высокочастотного прибора типа ПВВ-1; отверстия решетки соединительного узла снабжены заглушками в виде прочного металлического диска и эластичной пробки с возможностью герметизации отверстий решетки при срабатывании кумулятивных зарядов в корпусе перфоратора и раскрытия этих отверстий в решетке при превышении давления газов, образующихся в процессе горения топлива в корпусе термогазогенератора, над забойным давлением в скважине, создающемся после срабатывания кумулятивных зарядов в корпусе перфоратора.