Способ разработки месторождения тяжелой нефти или битума с регулированием закачки теплоносителя в скважину

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности. Технический результат - повышение эффективности работы паровой камеры за счет возможности регулируемого распределения закачиваемого объема пара, исключение прямого прорыва теплоносителя из выходных отверстий колонны труб и фильтра нагнетательной скважины в горизонтальный участок добывающей скважины ввиду того, что колонна труб не имеет выходных отверстий, направленных вертикально вниз в горизонтальный участок добывающей скважины, снижение металлоемкости конструкции, снижение материальных и финансовых затрат. Способ разработки месторождения тяжелой нефти или битума с регулированием закачки теплоносителя в скважину включает строительство верхней нагнетательной скважины и нижней добывающей скважины с горизонтальными участками, расположенными друг над другом, закачку теплоносителя через горизонтальную нагнетательную скважину с прогревом пласта, созданием паровой камеры и отбором продукции через горизонтальную добывающую скважину, при котором снимают термограммы паровой камеры, анализируют состояние ее прогрева на равномерность прогрева и наличие температурных пиков и с учетом полученных термограмм осуществляют равномерный прогрев паровой камеры, изменяя зоны прогрева, при строительстве скважин их горизонтальные участки оборудуют фильтрами, а на устье нагнетательной скважины колонну труб для закачки теплоносителя оснащают трубопроводом с задвижкой, а выходные отверстия колонны труб размещены в фильтре, разбивая его на зоны прогрева так, что исключается прорыв теплоносителя в добывающую скважину через более прогретую зону, регулируют подачу теплоносителя в зависимости от термограммы паровой камеры, снимаемой в добывающей скважине. В нагнетательной скважине фильтр герметично разделяют на две зоны прогрева, выполненные на его начальном и конечном участках, а выходные отверстия колонны труб выполняют напротив соответствующих зон прогрева пласта. Закачку теплоносителя в пласт осуществляют одновременно в обе зоны прогрева пласта, причем в колонну труб в нагнетательной скважине спускают колонну штанг с жесткозакрепленным на ее конце полым плунжером, пространство между колонной труб и колонной штанг на устье нагнетательной скважины герметизируют, при этом плунжер снабжен тарированными отверстиями с постепенным увеличением пропускной способности от конца колонны труб к устью скважины или от устья скважины до конца колонны труб с возможностью их поочередного открытия и закрытия. Каждое из тарированных отверстий герметично размещают напротив одного из выходных отверстий, выполненного в колонне труб и направленного вверх, а второе выходное отверстие выполняют в виде открытого конца колонны труб. Теплоноситель закачивают при постоянном расходе пара, причем соотношение объемов закачиваемого теплоносителя в первую и вторую зоны прогрева теплоносителя регулируют за счет изменения объема подачи теплоносителя в первую зону прогрева путем ограниченного осевого перемещения колонны штанг с полым плунжером и изменения пропускной способности тарированных отверстий с фиксацией колонны штанг на устье скважины. 3 ил.

Реферат

Изобретение относится к нефтяной промышленности и может найти применение при разработке месторождения тяжелой нефти или битума.

Известен способ разработки месторождения тяжелой нефти или битума (патент RU №2412344, МПК 8 Е21В 43/24, опубл. в бюл. №5 от 20.02.2011), включающий строительство верхней нагнетательной скважины и нижней добывающей скважины с горизонтальными участками, расположенными друг над другом, закачку теплоносителя через горизонтальную нагнетательную скважину с прогревом пласта, созданием паровой камеры и отбор продукции через горизонтальную добывающую скважину, при котором снимают термограммы паровой камеры, анализируют состояние ее прогрева на равномерность прогрева и наличие температурных пиков и с учетом полученных термограмм осуществляют равномерный прогрев паровой камеры, изменяя зоны прогрева и отбора, причем при строительстве скважин их горизонтальные участки оборудуют фильтрами, в нагнетательную скважину спускают колонны труб по типу «труба в трубе» с изолированными друг от друга внутренними пространствами, причем выходные отверстия колонн труб размещены в фильтре и разнесены по длине горизонтального участка, разбивая его на зоны прогрева так, что исключается прорыв теплоносителя в добывающую скважину через более прогретую зону, причем на устье колонны для закачки теплоносителя оснащают каждую самостоятельными трубопроводами с регулируемыми задвижками, которые регулируют подачу теплоносителя в зависимости от термограммы паровой камеры, снимаемой в добывающей скважине, при этом в добывающей скважине устанавливают фильтры, выполненные в виде разбивающих на зоны отбора продуктивный пласт секций, внутри которых размещают хвостовик насоса с регулируемыми автоматически в зависимости от температуры клапанами, выполненными в виде эластичных манжет, заполненных расширяемым при повышении температуры материалом, установленными снаружи хвостовика между входными отверстиями хвостовика и размещенными напротив соответствующих секций фильтров с возможностью их герметичного перекрытия при повышении температуры добываемых тяжелой нефти или битума до 0,5-0,9 температуры, при которой происходит прорыв теплоносителя в добывающую горизонтальную скважину из нагнетательной.

Недостатками данного способа являются:

- во-первых, высокая металлоемкость конструкции и, как следствие, большие материальные и финансовые затраты на осуществление способа, что связано с наличием регулируемых автоматически в зависимости от температуры клапанов, выполненных в виде эластичных манжет, заполненных расширяемым при повышении температуры материалом в горизонтальном участке добывающей скважины, а также со спуском в нагнетательную скважину колонны труб по типу «труба в трубе», каждая из которых оснащена самостоятельными трубопроводами с задвижками;

- во-вторых, выходные отверстия колонн труб размещены в фильтре и разнесены по длине горизонтального участка нагнетательной скважины, при этом в процессе закачки теплоносителя (пара) он попадет через фильтр в продуктивный пласт тяжелой нефти или битума только через выходные отверстия колонн труб, выполненные на его начальном участке, а неравномерно распределяется через выходные отверстия по всей длине колонны труб, поэтому закачка пара в продуктивный пласт происходит только в начальных интервалах выходных отверстий колонн труб нагнетательных скважин. Таким образом, закачка пара концентрируется в зонах продуктивного пласта, соответствующих начальным интервалам выходных отверстий колонн труб, что приводит к неравномерному прогреву продуктивного пласта, в связи с чем ухудшается эффективность работы паровой камеры и не исключается прорыв теплоносителя в добывающую скважину через более прогретую зону.

Наиболее близким по технической сущности является способ разработки месторождения тяжелой нефти или битума с регулированием закачки теплоносителя в скважину (патент RU №2412342, МПК 8 Е21В 43/24, опубл. в бюл. №5 от 20.02.2011), включающий строительство верхней нагнетательной скважины и нижней добывающей скважины с горизонтальными участками, расположенными друг над другом, закачку теплоносителя через горизонтальную нагнетательную скважину с прогревом пласта, созданием паровой камеры и отбором продукции через горизонтальную добывающую скважину, при котором снимают термограммы паровой камеры, анализируют состояние ее прогрева на равномерность прогрева и наличие температурных пиков и с учетом полученных термограмм осуществляют равномерный прогрев паровой камеры, изменяя зоны прогрева, причем при строительстве скважин их горизонтальные участки оборудуют фильтрами, в нагнетательную скважину спускают колонны труб по типу «труба в трубе» с изолированными друг от друга внутренними пространствами, причем выходные отверстия колонн труб размещены в фильтре и разнесены по длине горизонтального участка, разбивая его на зоны прогрева так, что исключают прорыв теплоносителя в добывающую скважину через более прогретую зону, причем на устье колонны для закачки теплоносителя оснащают каждую самостоятельными трубопроводами с регулируемыми задвижками, которыми регулируют подачу теплоносителя в зависимости от термограммы паровой камеры, снимаемой в добывающей скважине.

Недостатками данного способа являются:

- во-первых, высокая металлоемкость конструкции и, как следствие, большие финансовые затраты на осуществление способа, что связано со спуском в нагнетательную скважину колонны труб по типу «труба в трубе», каждая из которых оснащена самостоятельными трубопроводами с регулируемыми задвижками;

- во-вторых, выходные отверстия колонн труб размещены в фильтре и разнесены по длине горизонтального участка нагнетательной скважины, при этом в процессе закачки теплоносителя (пара) он попадет через фильтр в продуктивный пласт тяжелой нефти или битума только через выходные отверстия колонн труб, выполненные на его начальном участке, и неравномерно распределяется через выходные отверстия по всей длине колонны труб, поэтому закачка пара в продуктивный пласт происходит только в начальных интервалах выходных отверстий колонн труб нагнетательных скважин. Таким образом, закачка пара концентрируется в зонах продуктивного пласта, соответствующих начальным интервалам выходных отверстий колонн труб, что приводит к неравномерному прогреву продуктивного пласта, в связи с чем ухудшается эффективность работы паровой камеры и не исключается прорыв теплоносителя в добывающую скважину через более прогретую зону;

- в-третьих, выходные отверстия колонны труб в горизонтальном участке нагнетательной скважины направлены радиально по всему периметру колонны труб, что при высоких давлениях закачки теплоносителя может вызвать прямой прорыв теплоносителя через нижние выходные отверстия и фильтр нагнетательной скважины в горизонтальный участок добывающей скважины;

- в-четвертых, технологически сложно произвести изоляцию внутренних пространств колонн труб друг от друга по типу «труба в трубе» на три и более участка, разнесенных по всей длине фильтра из-за ограниченного диаметрального пространства скважины.

Задачами изобретения являются повышение эффективности работы паровой камеры за счет возможности регулируемого перераспределения закачиваемого объема пара в первую и вторую зоны прогрева продуктивного пласта в горизонтальном участке нагнетательной скважины, исключение прямого прорыва теплоносителя через выходные отверстия колонны труб и фильтр нагнетательной скважины в горизонтальный участок добывающей скважины, а также упрощение технологии осуществления способа и снижение металлоемкости конструкции и, как следствие, снижение материальных и финансовых затрат на его осуществление.

Поставленная задача решается способом разработки месторождения тяжелой нефти или битума с регулированием закачки теплоносителя в скважину, включающим строительство верхней нагнетательной скважины и нижней добывающей скважины с горизонтальными участками, расположенными друг над другом, закачку теплоносителя через горизонтальную нагнетательную скважину с прогревом пласта, созданием паровой камеры и отбором продукции через горизонтальную добывающую скважину, при котором снимают термограммы паровой камеры, анализируют состояние ее прогрева на равномерность прогрева и наличие температурных пиков и с учетом полученных термограмм, осуществляют равномерный прогрев паровой камеры, изменяя зоны прогрева, при строительстве скважин их горизонтальные участки оборудуют фильтрами, а на устье нагнетательной скважины колонну труб для закачки теплоносителя оснащают трубопроводом с задвижкой, а выходные отверстия колонны труб размещены в фильтре, разбивая его на зоны прогрева так, что исключается прорыв теплоносителя в добывающую скважину через более прогретую зону, регулируют подачу теплоносителя в зависимости от термограммы паровой камеры, снимаемой в добывающей скважине.

Новым является то, что в нагнетательной скважине фильтр герметично разделяют на две зоны прогрева, выполненные на его начальном и конечном участках, а выходные отверстия колонны труб выполняют напротив соответствующих зон прогрева пласта, закачку теплоносителя в пласт осуществляют одновременно в обе зоны прогрева пласта, причем в колонну труб в нагнетательной скважине спускают колонну штанг с жесткозакрепленным на ее конце полым плунжером, пространство между колонной труб и колонной штанг на устье нагнетательной скважины герметизируют, при этом плунжер снабжен тарированными отверстиями с постепенным увеличением пропускной способности от конца колонны труб к устью скважины или от устья скважины до конца колонны труб с возможностью их поочередного открытия и закрытия, причем каждое из тарированных отверстий герметично размещают напротив одного из выходных отверстий, выполненного в колонне труб и направленного вверх, а второе выходное отверстие выполняют в виде открытого конца колонны труб, теплоноситель закачивают при постоянном расходе пара, причем соотношение объемов закачиваемого теплоносителя в первую и вторую зоны прогрева теплоносителя регулируют за счет изменения объема подачи теплоносителя в первую зону прогрева путем ограниченного осевого перемещения колонны штанг с полым плунжером и изменения пропускной способности тарированных отверстий с фиксацией колонны штанг на устье скважины.

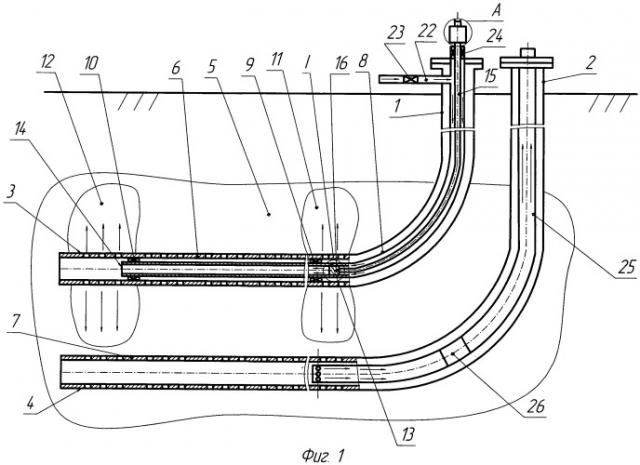

На фиг.1 схематично изображен предлагаемый способ разработки месторождения тяжелой нефти или битума с регулированием закачки теплоносителя в скважину.

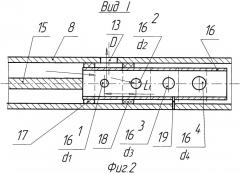

На фиг.2 изображен увеличенный вид - I части колонны труб с полым плунжером, размещенных в горизонтальном участке 3 нагнетательной скважины 1.

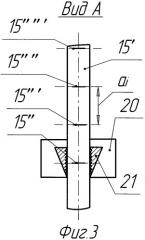

На фиг.3 изображен увеличенный вид - А оборудования, размещенного на устье нагнетательной скважины.

Предложенный способ осуществляют следующим образом.

Производят строительство верхней нагнетательной скважины 1 (см. фиг.1) и нижней добывающей скважины 2 с горизонтальными участками 3 и 4 соответственно, расположенными друг над другом и вскрывающими продуктивный пласт 5 с тяжелой нефтью или битумом. В процессе строительства нагнетательной 1 и добывающей 2 скважин их горизонтальные участки 3 и 4 соответственно оборудуют фильтрами 6 и 7.

Нагнетательную скважину 1 используют для закачки теплоносителя в продуктивный пласт 5, а добывающую скважину 2 используют для добычи тяжелой нефти или битума из продуктивного пласта 5.

В нагнетательную скважину 1 спускают колонну насосно-компрессорных труб (далее колонна труб) 8 с герметизирующими устройствами, например термостойкими пакерами 9 и 10 любой известной конструкции, позволяющими работать при высокой температуре, например выпускаемыми научно-производственной фирмой «Пакер» (г.Октябрьский, Республика Башкортостан) пакерами механическими двухстороннего действия осевой установки марки ПРО-ЯДЖ-О-М-122 Т, рассчитанными на максимальную температуру рабочей среды 150°С. Пакеры 9 и 10 позволяют герметично разделить фильтр 6 на две зоны прогрева 11 и 12, выполненные на его начальном и конечном участках, поэтому выходные отверстия 13 и 14 в колонне труб 8 выполняют напротив соответствующих зон прогрева первой 11 и второй 12 пласта 5.

Колонну труб 8 в нагнетательной скважине 1 оборудуют колонной штанг 15 с жесткозакрепленным на его конце полым плунжером 16 (см. фиг.2), размещенным напротив выходного отверстия 13 диаметром D, выполненного в колонне труб 8 и направленного радиально вверх.

Нижний конец колонны штанг 15 жестко крепят с верхним концом полого плунжера 16, например, при помощи радиально направленных от штанги к плунжеру металлических прутков (на фиг.1, 2, 3 не показано) диаметром 5-7 мм при помощи ручной сварки.

Полый плунжер 16 (см. фиг.2) снабжен тарированными отверстиями 161, … 16n диаметрами (di), с постепенным увеличением пропускной способности от конца колонны труб к устью скважины или от устья скважины к концу колонны труб, например, как показано на фиг.2 от конца колонны труб к устью скважины. Количество тарированных отверстий 161, … 16n зависит от объема закачиваемого пара через нагнетательную скважину 1 и определяется опытным путем. Каждое из тарированных отверстий 161, … 16n герметично размещают напротив выходного отверстия 13 колонны труб 8 с возможностью их поочередного открытия и закрытия, причем диаметр D выходного отверстия 13 больше любого из диаметров (di) тарированных отверстий 161, … 16n.

Выполнение выходного отверстия 13, направленного вверх, позволяет исключить прямой прорыв теплоносителя из колонны труб 8 и фильтр 6 (см. фиг.1) нагнетательной скважины 1 в горизонтальный участок 4 добывающей скважины 2.

Например, на фиг.2 представлены одно выходное отверстие 13 (см. фиг.2) диаметром D, выполненное в колонне труб 8, и четыре тарированных отверстия 161; …164 с постепенным увеличением пропускной способности от конца колонны труб к устью скважины. Например, тарированные отверстия 161, …164, выполненные в полом плунжере 16, имеют следующие диаметры: 161-(dI)=8 мм; 162-(d2)=10 мм; 163-(d3)=12 мм; 164-(d4)=14 мм. Пропускная способность тарированных отверстий 161…164 определяется расчетным путем, согласно: [М.М.Волков и др. Справочник работника газовой промышленности - 2.е изд., перераб. и доп. - М.: Недра, 1989, - 286 с., стр.80, п 4.6. «Определение суточной потери газа при истечении его из отверстия в теле трубы»].

Например, в исходном положении напротив выходного отверстия колонны труб 8 расположено тарированное отверстие 161, имеющее наименьшую пропускную способность и герметично разделенное посредством уплотнительных колец 17 и 18.

В исходном положении полый плунжер 16 зафиксирован относительно колонны труб 8 разрушаемым штифтом 19, например, при усилии 8 кН, что позволяет исключить самопроизвольное осевое перемещение колонны штанг 15 с плунжером 16 относительно выходного отверстия 13 колонны труб 8. Колонну штанг 15 неподвижно фиксируют относительно колонны труб 8 на устье скважины любым известным устройством, например, с помощью клиновой подвески 20 (см. фиг.3), состоящей из фиксирующих плашек 21, как показано на фиг.3.

Для удобства осуществления способа на поверхности колонны штанг 15 (см. фиг.1), т.е. на верхней штанге 15' (см. фиг.3), размещенной на устье нагнетательной скважины 1 (см. фиг.1) можно нанести вертикально риски (метки) 15′′ и 15′′′; 15′′′ и 15′′′′; 15′′′′ и 15′′′′′ с шагом аi между ними (см. фиг.3), соответствующим длине Li - между тарированными отверстиями 161 и 162; 162 и 163; 163 и 164 (см. фиг.2) полого плунжера 16, т.е. аi=Li.

Второе выходное отверстие 14 (см. фиг.1) выполняют в виде открытого конца колонны труб 8.

На устье нагнетательной скважины 1 колонну труб 8 (см. фиг.1), предназначенную для закачки теплоносителя, оснащают трубопроводом 22 с задвижкой 23. Пространство между колонной труб 8 и колонной штанг 15 на устье нагнетательной скважины 1 герметизируют любым известным герметизатором 24, например сальниковым устройством. В добывающую скважину 2 спускают колонну насосно-компрессорных труб (НКТ) 25 с погружным насосом 26 на конце.

Начинают осуществлять закачку теплоносителя (пара) через нагнетательную скважину 1 от парогенератора (на фигурах 1, 2, 3 не показано) в продуктивный пласт 5.

Для этого открывают задвижку 23 (см. фиг.1) и начинают закачку пара через трубопровод 22 по колонне труб 8 (см. фиг.2) через выходное отверстие 13 и тарированное отверстие 161 полого плунжера 16, второе выходное отверстие 14 (см. фиг.1), выполняют в виде открытого конца колонны труб 8, и фильтр 6 горизонтального участка 3 нагнетательной скважины 1, т.е. осуществляют закачку пара одновременно в обе зоны прогрева 11 и 12 пласта 5.

В зависимости от проницаемости продуктивного пласта 5 подбирают давление нагнетания и в зависимости от эффективной нефтенасыщенной толщины продуктивного пласта 5 определяют объем нагнетаемого пара, при этом происходит прогревание продуктивного пласта 5 с созданием и последующим расширением паровой камеры в интервале первой и второй зон прогрева 11 и 12 соответственно, причем, как только паровые камеры, расширяясь, достигнут кровли пласта 5, они начинают расширяться и в горизонтальных направлениях навстречу друг другу, и в противоположные стороны.

Отбор разогретой тяжелой нефти или битума осуществляют с помощью погружного насоса 26, например винтового, причем разогретая тяжелая нефть или битум из продуктивного пласта 5 сначала через фильтр 7 горизонтального участка 4 добывающей скважины 2 попадает внутрь горизонтального участка 4 и далее поступает на прием погружного насоса 26, который по колонне НКТ 25 перекачивает тяжелую нефть или битум на дневную поверхность.

В процессе отбора разогретой тяжелой нефти или битума происходит прорыв теплоносителя из паровой камеры, соответствующей второй зоне прогрева 12 продуктивного пласта 5, так как эта зона в большей степени подвергнута тепловому воздействию пара, т.е. из конечного участка фильтра 6 в фильтр 7 горизонтального участка 4 добывающей скважины 2, о чем свидетельствует наличие температурных пиков на термограммах, которые строятся по результатам данных термодатчиков (на фиг.1, 2, 3 не показано), установленных на горизонтальном участке 4 (см. фиг.1) добывающей скважины 2, при этом в интервале начального участка фильтра 6 горизонтального участка 3 нагнетательной скважины 1 тяжелая нефть или битум продуктивного пласта 5 разогреты недостаточно, т.е. их вязкость не снижена до величины, достаточной для перетекания тяжелой нефти или битума из продуктивного пласта 5 через фильтр 7 в горизонтальный участок 4 добывающей скважины 2. Теплоноситель закачивают при постоянном расходе пара, поэтому необходимо изменить соотношение объемов закачки в зоны прогрева 11 (увеличить) и 12 (снизить) продуктивного пласта 5 при постоянном расходе пара.

Для того чтобы снизить объем закачки пара в конечный участок фильтра 6, т.е. в зону прогрева 12 и увеличить закачку пара в зону прогрева 11 на начальном участке фильтра 6, останавливают закачку пара в трубопровод 22, закрывают задвижку 23, разгерметизируют герметизатор 24 и любым известным способом, например подъемником для текущего ремонта скважин, производят захват колонны штанг 15 на устье скважины 1. Производят натяжение колонны штанг 15 (см. фиг.1, 2) вверх, например, с усилием 10 кН, при этом разрушаемый штифт 19 (см. фиг.2) срезается, и колонна штанг 15 перемещается вверх, например, на расстояние (a1=L1), которое контролируют по ранее нанесенным на верхнюю штангу 15′ (см. фиг.3) меткам 15′′; 15′′′; 15′′′′; 15′′′′′, т.е. от метки 15′′ до 15′′′ одновременно с этим перемещается справа налево и полый плунжер 16 (см. фиг.2). При этом открывается тарированное отверстие 162, имеющее большую пропускную способность, чем тарированное отверстие 16, которое закрывается. Далее неподвижно фиксируют колонну штанг 15 (см. фиг.1 и 2) относительно колонны труб 8 посредством верхней штанги 15' (см. фиг.3) на устье скважины любым известным устройством, например, с помощью клиновой подвески 20, состоящей, например, из четырех плашек 21, размещенных по периметру окружности верхней штанги 15′.

После чего вновь герметизируют пространство между колонной труб 8 (см. фиг.1) и колонной штанг 15 на устье нагнетательной скважины 1 герметизатором 24.

Открывают задвижку 23 и начинают закачку пара через трубопровод 22 по колонне труб 8 через ее первое 13 и второе 14 выходные отверстия, а также через фильтр 6 горизонтального участка 3 нагнетательной скважины 1, соответственно в первую 11 и во вторую зону прогрева 12 продуктивного пласта 5, т.е. одновременно в начальный и в конечный участки фильтра 6. Вследствие изменения соотношения объемов закачки в зоны прогрева 11 и 12 происходит выравнивание температуры в паровой камере, при этом в зоне прогрева 12 (конечном участке фильтра 6) она снижается, а в зоне прогрева 11 (в начальном участке фильтра 6) - увеличивается, о чем свидетельствует снижение (сглаживание) температурных пиков, снимаемых с термодатчиков, расположенных в горизонтальном участке 4 добывающей скважины 2.

Таким образом, производят одновременную закачку пара в обе зоны прогрева 11 и 12 нагнетательной скважины 1, при этом происходит расширение паровой камеры.

В дальнейшем, при необходимости, как описано выше, процесс повторяют и при постоянном расходе пара, подаваемого в колонну труб 8 нагнетательной скважины 1, меняют соотношение объемов закачиваемого теплоносителя в первую 11 и вторую 12 зоны прогрева теплоносителя, регулируют за счет изменения объема подачи теплоносителя в первую зону 11 прогрева путем ограниченного осевого перемещения колонны штанг 15 (см. фиг.2) с плунжером 16 и изменения пропускной способности тарированных отверстий 161…164 с фиксацией колонны штанг 15 на устье скважины 1 (см. фиг.1).

Предложенный способ технологически прост, поскольку не требует постоянной регулировки задвижек по нескольким самостоятельным трубопроводам, и имеет низкую металлоемкость конструкции, при этом снижаются материальные и финансовые затраты на его осуществление, также предлагаемый способ позволяет повысить эффективность работы паровой камеры за счет возможности регулируемого распределения закачиваемого объема пара в первую и вторую зоны прогрева продуктивного пласта в горизонтальном участке нагнетательной скважины, кроме того, исключается прямой прорыв теплоносителя из выходных отверстий колонны труб и фильтр нагнетательной скважины в горизонтальный участок добывающей скважины ввиду того, что колонна труб не имеет выходных отверстий, направленных вертикально вниз в горизонтальный участок добывающей скважины.

Способ разработки месторождения тяжелой нефти или битума с регулированием закачки теплоносителя в скважину, включающий строительство верхней нагнетательной скважины и нижней добывающей скважины с горизонтальными участками, расположенными друг над другом, закачку теплоносителя через горизонтальную нагнетательную скважину с прогревом пласта, созданием паровой камеры и отбором продукции через горизонтальную добывающую скважину, при котором снимают термограммы паровой камеры, анализируют состояние ее прогрева на равномерность прогрева и наличие температурных пиков и с учетом полученных термограмм, осуществляют равномерный прогрев паровой камеры, изменяя зоны прогрева, при строительстве скважин их горизонтальные участки оборудуют фильтрами, а на устье нагнетательной скважины колонну труб для закачки теплоносителя оснащают трубопроводом с задвижкой, а выходные отверстия колонны труб размещены в фильтре, разбивая его на зоны прогрева так, что исключается прорыв теплоносителя в добывающую скважину через более прогретую зону, регулируют подачу теплоносителя в зависимости от термограммы паровой камеры, снимаемой в добывающей скважине, отличающийся тем, что в нагнетательной скважине фильтр герметично разделяют на две зоны прогрева, выполненные на его начальном и конечном участках, а выходные отверстия колонны труб выполняют напротив соответствующих зон прогрева пласта, закачку теплоносителя в пласт осуществляют одновременно в обе зоны прогрева пласта, причем в колонну труб в нагнетательной скважине спускают колонну штанг с жесткозакрепленным на ее конце полым плунжером, пространство между колонной труб и колонной штанг на устье нагнетательной скважины герметизируют, при этом плунжер снабжен тарированными отверстиями с постепенным увеличением пропускной способности от конца колонны труб к устью скважины или от устья скважины до конца колонны труб с возможностью их поочередного открытия и закрытия, причем каждое из тарированных отверстий герметично размещают напротив одного из выходных отверстий, выполненного в колонне труб и направленного вверх, а второе выходное отверстие выполняют в виде открытого конца колонны труб, теплоноситель закачивают при постоянном расходе пара, причем соотношение объемов закачиваемого теплоносителя в первую и вторую зоны прогрева теплоносителя регулируют за счет изменения объема подачи теплоносителя в первую зону прогрева путем ограниченного осевого перемещения колонны штанг с полым плунжером и изменения пропускной способности тарированных отверстий с фиксацией колонны штанг на устье скважины.