Деталь, фиксатор детали и способ его использования

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к базированию и закреплению преимущественно листовых деталей с односторонним доступом, и направлено на упрощение конструкции, снижение трудоемкости изготовления и себестоимости узла, улучшение технологичности конструкции и повышение потребительских и эксплуатационных качеств изделия. Деталь с односторонним доступом для закрепления с базированием выполнена преимущественно из листа и содержит элементы базирования и закрепления в виде по крайней мере двух расположенных в одной или параллельных плоскостях сквозных отверстий. Профиль отверстий представляет собой череду одинаковых и симметричных относительно их середин круговых радиальных n выступов-впадин, максимальные и минимальные расстояния которых до оси отверстия расположены на концентричных окружностях, причем одно из отверстий выполнено с n≥2, а другое с n≥3, где n=2, 3, 4, 5… - количество выступов-впадин из нормального ряда чисел. 3 н. и 8 з.п. ф-лы, 25 ил.

Реферат

Изобретение относится к области машиностроения, а именно к базированию и закреплению, преимущественно, листовых деталей, выполненных штамповкой, особенно деталей с односторонним доступом, часто применяемых в сварных конструкциях кузовов автомобилей.

Известна листоштампуемая сварная деталь «Кожух фары» черт.3302-8401532/33 автомобиля «Газель», собираемая во время сварки с деталью «Пол передний» черт.3321- 5101010-10. Во время сборки указанных деталей «Кожух фары» базируется по двум круглым отверстиям Ø10 на цилиндрических штифтах. При этом с обратной от лицевой стороны вблизи этих отверстий при сборке с деталью «Пол передний» образуются глухие полости, в результате чего поджим детали со стороны этих полостей невозможен.

Поскольку деталь «Кожух фары» не обладает достаточной жесткостью, то при ее стыковке с последующей сваркой получаются значительные отклонения формы от номинала.

Известно фиксирующее устройство для детали (см. «Автоматические линии из агрегатных станков» под редакцией Н.М.Вороничева, Ж.Э.Тартаковского, В.Б.Генина, стр.112, рис.6.2, второе изд., Москва, «Машиностроение», 1979 год), содержащее фиксатор, смонтированный в корпусе приспособления с возможностью осевого перемещения. Предполагается, что одновременно несколько фиксаторов (обычно два) входят в круглые отверстия базируемой детали. На фиксаторе выполнены последовательно заходная конусная и центрирующая цилиндрическая поверхности для детали, базовая цилиндрическая поверхность для самого фиксатора, смонтированного в корпусе приспособления, и выполненная с возможностью его осевого перемещения в корпусе приспособления.

На противоположном от заходного конуса торце в теле фиксатора выполнен поперечный паз для взаимодействия с приводом, осуществляющим осевое перемещение фиксатора. Недостатком данного устройства является то, что такие фиксирующие устройства осуществляют базирование детали по круглым цилиндрическим отверстиям, но не производят ее одновременный зажим.

Известно устройство, в котором при базировании по двум круглым отверстиям в детали один из фиксирующих пальцев выполняется в сечении круглым, а другой, как правило, ромбическим с целью компенсации отклонений в размерах между базовыми отверстиями в детали, причем ромбический палец ориентируется по углу таким образом, чтобы большая диагональ ромба была перпендикулярна линии, проходящей через оси отверстий (см. «Приспособления для металлорежущих станков» под редакцией М.А.Ансерова стр.15-17, рис.13, третье изд., Москва, Ленинград «Машиностроение», 1966 год).

Недостатком данного устройства является то, что допустимые величины отклонений межосевых расстояний между базовыми отверстиями зависят от зазоров в сопряжении базовое отверстие-фиксатор, а также величины хорды дуги (не срезанной цилиндрической части фиксатора), контактирующей с базовым отверстием. Увеличение зазоров в сопряжении фиксатор-деталь с целью увеличения допуска на межосевое расстояние не всегда возможно из-за потери точности базирования самой детали в пространстве, а уменьшение хорды может не перекрыть величины требуемого отклонения межосевого расстояния и к тому же снижает несущую способность фиксатора.

Известна конструкция фиксирующего устройства (см. каталог продукции ф. SMS, серию устройств CKQ/CLKQ), содержащего фиксатор для закрепления, преимущественно, листоштампованных деталей, в том числе и деталей с односторонним доступом, включающая полый фиксатор, имеющий заходный конус и цилиндрическую центрирующую поверхность, причем фиксатор жестко закреплен в корпусе приспособления по базовой цилиндрической поверхности. Внутри полого фиксатора смонтирован ограничитель в виде тяги механизма зажима, шарнирно соединенной с приводом перемещения, закрепленным на корпусе приспособления. В ограничителе выполнен копирный паз с возможностью взаимодействия с пальцем, жестко закрепленным на корпусе.

При перемещении от привода ограничитель наряду с линейным перемещением вдоль оси фиксатора совершает сложное (поступательное и одновременно вращательное) движение и выходит своим выступом за пределы цилиндрической центрирующей поверхности фиксатора благодаря взаимодействию пальца с копирным пазом ограничителя. В процессе, когда деталь своими круглыми отверстиями перемещается по фиксатору (фиксаторам), выступ ограничителя утоплен за цилиндрическую поверхность, а в момент зажима он выходит за ее пределы и осуществляет прижим детали к упору приспособления. Конструктивно указанные фиксаторы выполняются в сечении как круглыми, так и ромбическими.

К недостаткам данной конструкции следует отнести то, что ограничитель находится внутри полого фиксатора, размещенного в базовом круглом отверстии зажимаемой детали. Таким образом, радиальный габарит фиксатора с учетом прочностных характеристик ограничителя при требуемом усилии зажима диктует габарит базового отверстия. Зачастую базовые технологические отверстия в изделии (кузове автомобиля) невозможно делать значительными, что сужает область применения указанного устройства, что подтверждается размерным рядом указанных устройств из вышеприведенного каталога (размерный ряд базовых отверстий начинается с 13 мм). Вместе с тем, от перемещения ограничителя вдоль оси зависят и осевые габариты фиксатора, что также сужает область его применения. К тому же, односторонний зажим ограничителем тонких листовых деталей (зажим в одной точке) может вызвать нежелательные пластические деформации в самой детали. Выполнение фиксатора полым снижает технологичность его конструкции и создает предпосылки к проникновению грязи внутрь механизма, что сказывается на надежности его работы в целом, а выполнение фиксатора ромбическим еще в большей степени ослабляет как сам фиксатор, так и детали, расположенные внутри него.

Базирование детали по двум круглым отверстиям на круглом и ромбическом фиксаторах накладывает определенные ограничения на допустимые межосевые отклонения для базовых отверстий.

Задачей заявленного изобретения является устранение вышеперечисленных недостатков, а также расширение технологических возможностей.

В заявляемой детали с односторонним доступом для закрепления с базированием, выполненной преимущественно из листа и снабженной элементами базирования и закрепления в виде, по крайней мере, двух, расположенных в одной или параллельных плоскостях сквозных отверстий, профиль отверстий представляет собой череду одинаковых и симметричных относительно их середин круговых радиальных n выступов-впадин, максимальные и минимальные расстояния которых до оси отверстия расположены на концентричных окружностях, причем одно из отверстий выполнено с n≥2, а другое с n≥3, где n=2, 3, 4, 5… - из нормального ряда чисел.

При выборе базовых отверстий для детали необходимо учитывать следующие параметры:

1) величину допуска на расстояние между базовыми отверстиями;

2) допустимый гарантированный зазор в сопряжении деталь-фиксатор;

3) профиль базовых отверстий (величину n);

4) угловое направление граней выступов, впадин отверстий по отношению к линии соединения осей этих отверстий;

5) жесткость детали на участке между базовыми отверстиями и допустимую величину деформации детали на этом участке;

6) соотношение в размерах между базовыми отверстиями в плоскости, перпендикулярной их оси, и расстоянием между параллельными плоскостями, в которых они находятся (если отверстия находятся в параллельных плоскостях).

Выполнение сквозных отверстий (пробивка) в листоштампуемых деталях практически любой конфигурации не представляет технической сложности и не усложняет технологию применения заявляемых фиксаторов в целом.

В заявляемом фиксаторе, предназначенном для базирования и закрепления, преимущественно, листоштампованных деталей с односторонним доступом и снабженном последовательно заходной конусной поверхностью, ограничителем осевого смещения, цилиндрическими соосными центрирующей для детали и базовой для фиксатора поверхностями, ограничитель выполнен заодно с фиксатором, профиль ограничителя выполнен с эквидистантным зазором относительно профиля отверстия детали в виде круговых чередующихся радиальных n выступов-впадин (n=2, 3, 4… из нормального ряда чисел), максимальные и минимальные расстояния которых от оси фиксатора расположены на окружностях соосно базовой поверхности. Форма впадин-выступов и их взаимное угловое положение выбираются, как правило, одинаковыми.

Фиксатор выполнен с возможностью поворота по базовой поверхности, где: d2ф>d1д, а n≥2;

d2ф - диаметр окружности выступов фиксатора;

d1д - диаметр окружности впадин отверстия детали.

Кроме того, d1д>d3ф>d1ф,

где d1д - диаметр окружности впадин отверстия в детали;

d3ф - диаметр цилиндрической центрирующей поверхности фиксатора;

d1ф - диаметр окружности впадин фиксатора.

Следует заметить, что d1д больше d3ф на величину гарантированного зазора, не нарушающего точности центрирования фиксируемой детали (на чертежах условно указанные диаметры совпадают).

Фиксатор снабжен приводным элементом для поворота вокруг его оси, например, в виде сквозного перпендикулярного оси фиксатора отверстия, расположенного на базовой цилиндрической поверхности.

Базовая цилиндрическая поверхность может размерно совпадать с центрирующей поверхностью. Количество выступов-впадин может быть любым и зависеть от множества факторов, таких, например, как габариты отверстия в листоштампуемой детали, технологичность изготовления указанного отверстия, жесткость детали в месте зажима, конструктивные соображения при конструировании самой детали, минимально возможный угол поворота фиксатора (с увеличением числа n угол уменьшается) и другие факторы.

Базовая поверхность фиксатора выполнена цилиндрической соосно с центрирующей поверхностью, что дает возможность конструктивно осуществить поворот фиксатора без смещения в пространстве базируемой детали.

В заявляемом способе центрирования и закрепления, преимущественно, листоштампованных деталей с односторонним доступом, имеющих, по крайней мере, два параллельных сквозных отверстия, процесс фиксации осуществляется путем предварительного совмещения осей отверстий в детали с осями фиксаторов приспособления с последующим продвижением деталей вдоль осей по заходным конусам на цилиндрическую центрирующую поверхность, деталь перемещают за выступы фиксаторов на величину L, после чего производят поворот фиксаторов вокруг своих осей на угол , причем

где L - величина гарантированного зазора между выступами фиксаторов и деталью;

m - произвольное число (0, 1, 2, 3, 4… - из нормального ряда чисел);

n - количество выступов-впадин (n=2, 3, 4… из нормального ряда

чисел).

Для осуществления зажима после разворота производят перемещение фиксаторов в обратном перемещению детали направлении вдоль их осей на величину L до момента силового замыкания выступов фиксаторов и детали через ее сечение с упорами приспособления.

Возможны следующие варианты реализации заявляемого способа:

1. После перемещения детали за выступы фиксаторов на величину L производят одновременный поворот фиксаторов вокруг своих осей на угол с одновременным перемещением фиксаторов вдоль своих осей на величину L до момента силового замыкания выступов фиксаторов и детали через ее сечение с упорами приспособления.

2. После перемещения детали за выступы фиксаторов на величину L производят одновременный поворот фиксаторов вокруг своих осей на угол и их перемещение производят на величину L1, причем L1<L, после чего производят перемещение фиксаторов до момента силового замыкания выступов фиксаторов и детали через ее сечение с упорами приспособления.

3. После перемещения детали за выступы фиксаторов на величину L перед одновременным поворотом фиксаторов вокруг своих осей на угол и их перемещением производят перемещение фиксаторов на величину L1, причем L1<L, а перемещение фиксаторов во время поворота производят до момента силового замыкания выступов фиксаторов и детали через ее сечение с упорами приспособления.

4. После перемещения детали за выступы фиксаторов на величину L перед одновременным поворотом фиксаторов вокруг своих осей на угол и их перемещением на величину L2 производят перемещение фиксаторов на величину L1, причем L1+L2<L, а после поворота с одновременным перемещением производят перемещение фиксаторов до момента силового замыкания выступов фиксаторов и детали через ее сечение с упорами приспособления.

5. После перемещения детали за выступы фиксаторов на величину L производят поворот фиксаторов вокруг своих осей производят на угол .

Заявляемое решение иллюстрируется чертежами:

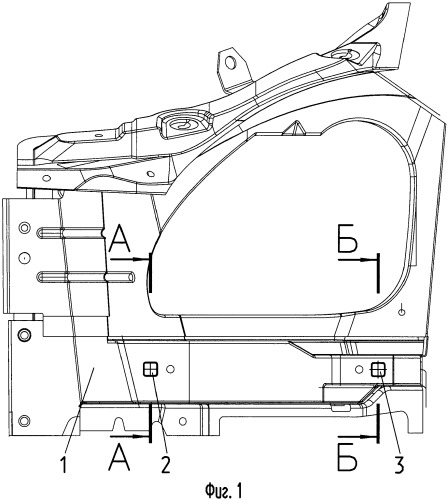

Фиг.1 - вид спереди - деталь «Кожух фары» с двумя отверстиями под зажим с центрированием (n=4);

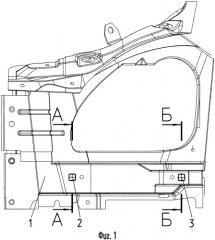

Фиг.2 - разрез А-A на фиг.1;

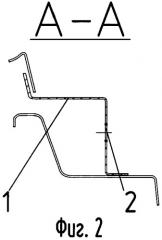

Фиг.3 - разрез Б-Б на фиг.1;

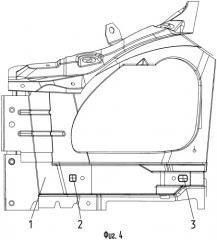

Фиг.4 - деталь «Кожух фары» с двумя отверстиями под зажим с базированием (первое отв. с n=4, второе отв. с n=2);

Фиг.5 - фиксатор - фронтальный вид;

Фиг.6 - вид А на фиг.5 (при n=4);

Фиг.7 - разрез Б-Б на фиг.6;

Фиг.8 - вид А на фиг.5 (при n=2);

Фиг.9 - фиксатор повернут на угол - α на фиг.8;

Фиг.10 - вид А на фиг.5 (при n=3);

Фиг.11 - фиксатор повернут на угол - α на фиг.10;

Фиг.12 - вид А на фиг.5 (при n=4);

Фиг.13- фиксатор повернут на угол - α на фиг.12;

Фиг.14 - вид А на фиг.5 (при n=5);

Фиг.15 - фиксатор повернут на угол - α на фиг.14;

Фиг.16 - вид А на фиг.5 (при n=6);

Фиг.17-фиксатор повернут на угол - α на фиг.16;

Фиг.18 - вид А на фиг.5 (при n=8);

Фиг.19 - фиксатор повернут на угол - α на фиг.18;

Фиг.20 - положение фиксатора в детали с односторонним доступом перед закреплением;

Фиг.21 - перемещение фиксатора по п.6 формулы (каждое действие указано отдельной стрелкой);

Фиг.22 - перемещение фиксатора по п.7 формулы;

Фиг.23 - перемещение фиксатора по п.8 формулы;

Фиг.24 - перемещение фиксатора по п.9 формулы;

Фиг.25 - перемещение фиксатора по п.10 формулы.

Заявленная деталь 1 (см. Фиг.1, 2, 3, 4), преимущественно выполненная штамповкой из листа с односторонним доступом, содержащая элементы базирования и закрепления в виде, по крайней мере, двух расположенных в одной или параллельных плоскостях сквозных отверстий 2 и 3, профиль отверстий представляет собой череду одинаковых и симметричных относительно их середин круговых радиальных n выступов-впадин, максимальные и минимальные расстояния которых до оси отверстия расположены на концентричных окружностях, причем одно из отверстий выполнено с n≥2, а другое с n≥3, где n=2, 3, 4, 5… - из нормального ряда чисел.

Заявленный фиксатор (см. Фиг.5-19) содержит заходную конусную поверхность 4, ограничитель (для детали) осевого смещения в виде выступов 5 и впадин 6, расположенных радиально от оси фиксатора на его периферии, центрирующую для детали цилиндрическую поверхность 7 и соосную ей базовую цилиндрическую поверхность 8. В качестве приводного элемента для поворота может служить, например, сквозное отверстие 9, выполненное в базовой поверхности перпендикулярно оси фиксатора. Длина базовой поверхности выбирается с учетом возможности линейного перемещения фиксатора на величину L. В качестве приводного для линейного перемещения может служить, например, Т-образный хвостовик 10, расположенный на противоположном от заходного конуса торце фиксатора.

Диаметр центрирующей поверхности фиксатора d3ф выбирается несколько больше диаметра окружности впадин фиксатора d1ф с той целью, что при съеме детали 1, имеющей некоторую толщину S (см. фиг.20), с фиксатора 11, его выступы-впадины сориентированы по углу примерно эквидистантно выступам-впадинам отверстия детали (момент загрузки-выгрузки) в момент прохождения торца 12 детали 1 ответного торца 13 выступов, чтобы последние не воспрепятствовали сходу детали с фиксатора.

В связи с тем, что центрирующий диаметр фиксатора (d3ф) больше диаметра впадин фиксатора (d1ф), в месте границы прилегания впадин к центрирующей цилиндрической поверхности из-за их перепада выполняется фаска 14 (см. фиг.7), переходящая от впадины на центрирующую поверхность и способствующая беспрепятственной загрузке детали на фиксатор. Количество фасок соответствует количеству впадин фиксатора.

Способ использования заявленного устройства (см. фиг.20, 21) включает предварительное совмещение осей отверстий 2 и 3 с осями фиксаторов 11 приспособления с последующим продвижением деталей вдоль осей по заходным конусам 4 на цилиндрическую центрирующую поверхность 7 за выступы 5 фиксаторов на величину L, после чего производят поворот фиксаторов вокруг своих осей на угол , причем

где L - величина гарантированного зазора между деталью и выступами фиксаторов;

n -количество выступов-впадин;

m - произвольное число (0, 1, 2, 3, 4… - из нормального ряда чисел).

Для осуществления зажима после разворота производят перемещение фиксаторов 11 в обратном перемещению детали 1 направлении вдоль их осей на величину L до момента силового замыкания выступов 5 фиксаторов 11 и детали 1 через ее сечение (толщину S) с упорами 15 приспособления (см. фиг.20, 21). При этом деталь наряду с базированием еще и зажата, поэтому с ней можно проводить различные технологические операции, в частности автоматическую сварку. Такой случай может иметь место, например, в результате конструктивных ограничений, требующих уменьшение величины осевого перемещения фиксатора в деталях с односторонним доступом несмотря на необходимость применения двух автономных приводов (привод на поворот и привод на перемещение). Величина L в этом случае ограничена лишь необходимым для поворота гарантированным зазором и поэтому может быть минимальна.

Возможны следующие варианты применения заявляемого способа:

1. Способ использования заявленного устройства (см. фиг.20, 22) заключается также в том, что поворот фиксаторов 11 вокруг своих осей на угол и перемещение фиксаторов на величину L до момента силового замыкания выступов 5 фиксаторов и детали 1 через ее сечение с упорами 15 приспособления производят одновременно. В этом случае деталь наряду с базированием также зажата, причем фиксация и зажим могут быть произведены от одного привода, например от привода осевого перемещения (поворот может быть произведен через байонетный паз корпуса приспособления пальцем, смонтированным в отверстии 9 фиксатора). Следует заметить, что останов ограничителя (выступов фиксатора) в крайних положениях (при зажиме и разжиме) производится в момент движения фиксатора по винтовой линии, поэтому колебание конечного положения разжима по оси, что связано, например, с износом в процессе эксплуатации либо другими факторами, может сказаться на точности останова по углу. К достоинствам данного способа можно отнести использование одного привода и более быстрый зажим.

2. Способ использования заявленного устройства (см. фиг.20, 23) заключается также в том, что поворот фиксаторов 11 вокруг своих осей на угол и их перемещение производят на величину L1, причем L1<L, после чего производят перемещение фиксаторов до момента силового замыкания выступов 5 фиксаторов и детали 1 через ее сечение с упорами 15 приспособления. В этом случае зажим детали выступами фиксатора производится перпендикулярно к плоскости зажима, что бывает важно в ряде случаев. Такая реализация способа может быть произведена также одним приводом при помощи байонетного механизма, имеющего наряду с винтовым пазом примыкающий к ней прямолинейный перпендикулярный плоскости зажима участок паза, сориентированный по оси фиксатора и соответствующий участку зажима.

3. Способ использования заявленного устройства (см. фиг.20, 24) заключается также в том, что перед поворотом фиксаторов 11 вокруг своих осей на угол и их перемещением производят перемещение фиксаторов на величину L1, причем L1<L, а перемещение фиксаторов во время поворота производят до момента силового замыкания выступов 5 фиксаторов и детали 1 через ее сечение с упорами 15 приспособления. Такой случай может иметь место, когда требуется более точный угловой останов фиксаторов во время разжима (например, эквидистантные зазоры между поверхностью выступов-впадин фиксатора и ответными поверхностями детали минимальны, что затрудняет съем детали с фиксаторов и диктует точный угловой останов).

4. Способ использования заявленного устройства (см. фиг.20, 25) заключается также в том, что перед поворотом фиксаторов 11 вокруг своих осей на угол и их перемещением на величину L2 производят перемещение фиксаторов на величину L1, причем L1+L2<L, а после поворота с одновременным перемещением производят перемещение фиксаторов до момента силового замыкания выступов 5 фиксаторов и детали 1 через ее сечение с упорами 15 приспособления. Такой случай может иметь место, когда требуется более точный угловой останов фиксаторов во время разжима, например эквидистантные зазоры между поверхностью выступов-впадин фиксатора и ответными поверхностями детали минимальны, что затрудняет съем детали с фиксаторов, а также для зажима детали выступами фиксатора перпендикулярно плоскости зажима. Такая реализация способа может быть произведена одним приводом при помощи байонетного паза, имеющего наряду с винтовым участком примыкающие к нему прямолинейные участки пазов, сориентированные по оси фиксатора и соответствующие участкам зажима и разжима.

5. Способ использования заявленного устройства заключается также в том, что поворот фиксаторов 11 вокруг своих осей производят на угол

В данном варианте выступы 5 фиксатора 11 (см. фиг.9, 11, 13, 15, 17, 19) по максимуму проецируются на впадины 6 отверстия детали 1 при симметричном расположении выступов-впадин относительно их середин как в самой детали, так и на фиксаторе.

После окончания обработки все исполнительные механизмы срабатывают в обратной последовательности, и деталь снимается с фиксаторов.

Предлагаемое техническое решение позволяет упростить конструкцию и улучшить ее технологичность, снизить трудоемкость изготовления и себестоимость узла и повысить потребительские и эксплуатационные качества изделия.

1. Деталь с односторонним доступом для закрепления с базированием, выполненная преимущественно из листа и содержащая элементы базирования и закрепления в виде по крайней мере двух расположенных в одной или параллельных плоскостях сквозных отверстий, отличающаяся тем, что профиль отверстий представляет собой череду одинаковых и симметричных относительно их середин круговых радиальных n выступов-впадин, максимальные и минимальные расстояния которых до оси отверстия расположены на концентричных окружностях, причем одно из отверстий выполнено с n≥2, а другое с n≥3, где n=2, 3, 4, 5… - количество выступов-впадин из нормального ряда чисел.

2. Фиксатор для центрирования и закрепления преимущественно листоштампованных деталей с односторонним доступом по базовым сквозным отверстиям в приспособлении, содержащий последовательно заходную конусную поверхность, ограничитель осевого смещения, цилиндрические соосные центрирующей для детали и базовой для фиксатора поверхности и приводные элементы для его перемещения, отличающийся тем, что ограничитель выполнен заодно с фиксатором, профиль ограничителя выполнен с эквидистантным зазором относительно профиля отверстия детали в виде чередующихся круговых радиальных n выступов-впадин, максимальные и минимальные расстояния которых от оси фиксатора расположены на окружностях соосно базовой поверхности, фиксатор выполнен с возможностью поворота по базовой поверхности, а d2ф>d1д, причем n≥2,где n=2, 3, 4… - количество выступов-впадин из нормального ряда чисел;d2ф - диаметр окружности выступов фиксатора;d1д - диаметр окружности впадин детали.

3. Фиксатор по п.2, отличающийся тем, что d1д>d3ф>d1ф,где d1д - диаметр вписанной окружности впадин отверстия в детали;d3ф - диаметр центрирующей поверхности фиксатора;d1ф - диаметр вписанной окружности впадин фиксатора.

4. Фиксатор по п.3, отличающийся тем, что от каждой впадины выполнена заходная фаска на центрирующую поверхность.

5. Фиксатор по п.4, отличающийся тем, что форма и размеры выступов-впадин одинаковы и симметричны относительно их середин.

6. Способ центрирования и закрепления преимущественно листоштампованной детали с односторонним доступом, имеющей, по крайней мере, два параллельных сквозных отверстия, включающий предварительное совмещение осей отверстий с осями фиксаторов приспособления с последующим продвижением детали вдоль осей по заходным конусам на цилиндрическую центрирующую поверхность, отличающийся тем, что деталь перемещают за выступы фиксаторов на величину L, после чего производят поворот фиксаторов вокруг своих осей на угол причем где L - величина гарантированного зазора между деталью и выступами соответствующего ей фиксатора; m - произвольное число 0, 1, 2, 3, 4 - из нормального ряда чисел, затем осуществляют перемещение фиксаторов вдоль их осей обратно перемещению детали на величину L до момента силового замыкания выступов фиксаторов и детали через ее сечение с упорами приспособления.

7. Способ по п.6, отличающийся тем, что поворот фиксаторов вокруг своих осей на угол и перемещение фиксаторов на величину L до момента силового замыкания плоскостей выступов фиксаторов и детали через ее сечение с упорами приспособления производят одновременно.

8. Способ по п.7, отличающийся тем, что одновременный поворот фиксаторов вокруг своих осей на угол и их перемещение производят на величину L1, причем L1<L, после чего производят перемещение фиксаторов до момента силового замыкания плоскостей выступов фиксаторов и детали через ее сечение с упорами приспособления.

9. Способ по п.8, отличающийся тем, что перед одновременным поворотом фиксаторов вокруг своих осей на угол и их перемещением производят перемещение фиксаторов на величину L1, причем L1<L, а перемещение фиксаторов во время поворота производят до момента силового замыкания плоскостей выступов фиксаторов и детали через ее сечение с упорами приспособления.

10. Способ по п.9, отличающийся тем, что перед одновременным поворотом фиксаторов вокруг своих осей на угол и их перемещением на величину L2 производят перемещение фиксаторов на величину L1, причем L1+L2<L, а после поворота с одновременным перемещением производят перемещение фиксаторов до момента силового замыкания плоскостей выступов фиксаторов и детали через ее сечение с упорами приспособления.

11. Способ по п.6, отличающийся тем, что поворот фиксаторов вокруг своих осей производят на угол