Способ сборки подшипников чистого качения на базе стандартных тел качения

Иллюстрации

Показать всеИзобретение относится к области разработки производства, эксплуатации узлов трения - подшипников чистого качения и может быть использовано в технологических, энергетических, транспортных машинах и найти применение во всех отраслях машиностроения. Способ сборки подшипников чистого качения на базе стандартных тел качения, состоящих из двухъярусных подшипников с телами качения, установленных в гнездах сепаратора, контактирующих с дорожками качения: в верхнем ярусе - с дорожкой качения наружного кольца и внешней дорожкой качения среднего кольца подшипника, в нижнем ярусе - с внутренней дорожкой качения среднего кольца подшипника и дорожкой качения внутреннего кольца подшипника, заключается в том, что сборку тел качения с дорожками качения ведут с предварительным натягом, например, равным 0. Допускается и сборка в зависимости от условий эксплуатации с зазором, например, от +4 до +8 мкм. Для подшипников шпинделей высокоскоростных станков радиальный зазор выбирают, например, от +0,50 до +0,25 мкм. Технический результат: снижение коэффициента трения, вибраций и уровня шума, обеспечение чистого качения без скольжения и проскальзывания тел качения, увеличение частоты вращения, грузоподъемности и долговечности подшипников качения, и повышение надежности и безопасности работы узлов трения. 8 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к области разработки производства, эксплуатации узлов трения подшипников чистого качения и может быть использовано в технологических, энергетических и транспортных машинах и может найти широкое применение во всех отраслях машиностроения, например космической технике, в производстве железнодорожных транспортных средств, в том числе и высокоскоростных магистралях; морских судах, автомобильной технике, станках, редукторах, насосах, прокатных станах, электрических и других машинах, … турбинах, центрифугах, где необходимо обеспечение высокой надежности, повышенной частоты вращения узлов трения, снижение шума, например от 10 до 40 дБ, а также в шпинделях всех типов станков, вертолетах, самолетах, шасси …, на генераторах электростанций, на валах ветродвигателей, на легковых, спортивных двигателях и шасси «Формулы I», грузовых автомобилях, в том числе участниках трассы Париж - Дакар.

Известны способы сборки стандартных подшипников качения. В качестве аналога известны двухъярусные, двухрядные стандартные подшипники качения со сферическими. Применяются в бумагоделательных машинах. Они содержат отверстия в наружном кольце, по которым подается смазка непосредственно в зону контактирования элементов качения, характеризуемую максимальным тепловыделением. (Е.Ф.Чуб «Реконструкция и эксплуатация опор с подшипниками качения» Справочник. М.: Машиностроение, 1981 г., стр.14, 15).

Как например, состоящих из двухъярусных двухрядных подшипников качения со сферическими роликами, установленных в гнездах сепаратора, ролики контактируют с дорожками качения в верхнем и нижнем ярусах.

К недостаткам известного способа сборки данных подшипников относится высокое тепловыделение при эксплуатации, низкая долговечность и надежность из-за износа тел качения и дорожек качения по причине присутствия как трения качения, так и трения скольжения и проскальзывания. Повышенный износ приводит к вибрации, повышению уровня шума до 80…100 дБ и авариям. Все вышеперечисленные недостатки присущи стандартным подшипникам качения из-за отсутствия условия способа сборки и теории качения для подшипников качения.

Прототипов нет. Прототипов можно принять аналог.

Изобретение лишено недостатка.

Цель изобретения:

- снижение коэффициента трения;

- снижение вибрации;

- обеспечение чистого качения без скольжения и проскальзывания тел качения как в радиальных так и радиально-упорных подшипников качения;

- увеличение частоты вращения подшипников качения;

- увеличение производительности;

- увеличение долговечности;

- снижение уровня шума, например, от 20 до 40 дБ;

- повышение надежности и безопасность работы узлов трения.

Поставленные цели и технический эффект изобретения достигается за счет того,

что тела качения располагают в двухъярусных подшипниках в один ряд и выполняют условие способа сборки подшипника:

где D1m - внутренняя дорожка качения среднего кольца подшипника;

d1m - дорожка качения внутреннего кольца подшипника;

D2m - дорожка качения наружного кольца подшипника;

d2m - внешняя дорожка качения среднего кольца подшипника,

- сборку тел качения с дорожками качения ведут с предварительным натягом, например равным «0», допускается и сборка в зависимости от условий эксплуатации с зазором, например, от +4 до +8 мкм, а для подшипников шпинделей высокоточных станков радиальный зазор выбирают, например, от +0,50 до 0,25 мкм;

- тела качения - цилиндрические ролики в верхнем ярусе выполняют, например, с коаксиальным отверстием, а материал роликов применяют из пружинной стали;

- в подшипниках двухъярусных однорядного типа тела качения цилиндрические ролики располагают в два ряда в каждом из ярусов, которые входят в контакт с дорожками качения и между собой по трем линиям, образуя единый замкнутый кольцевой комплект роликов при отсутствии сепаратора;

- в подшипниках двухъярусных однорядного типа тела качения - ролики выполняют коническими, а со стороны большего диаметра на роликах располагают сферические подпятники по оси роликов, которые контактируют с опорным торцом нижнего кольца подшипника и опорным торцом среднего кольца подшипника;

- в подшипнике двухъярусном по типу двухрядного тела качения - цилиндрические ролики располагают в четыре ряда в каждом из ярусов, которые контактируют с дорожками качения и между собой по трем линиям, образуя единый замкнутый кольцевой комплект роликов при отсутствии сепаратора;

- подшипник в верхнем ярусе содержит тела качения, которые выполняют из шаров и располагают в два ряда, а в нижнем ярусе - в три ряда, последние располагают в общих сепараторах с двумя ячейками и с тремя ячейками в нижнем ярусе, верхнее кольцо выполняют из двух колец с ребордами, а среднее кольцо собирают из трех колец с ребордами;

- подшипник двухъярусный радиальный, например, однорядный с телами качения цилиндрического типа собирают без наружного и внутреннего кольца, а на сборку подшипник поставляют с фальшкольцами соответственно наружным и внутренним, выполненных с продольным стыком из листа толщиной, например, от 2 до 3 мм.;

- в двухъярусных подшипниках чистого качения, например, однорядных и двухрядных тела качения в каждом из ярусов получают вращение в противофазе с постоянной угловой скоростью в каждом из ярусов, а уровень шума снижают, например, от 20 до 40 дБ;

- в смазку подшипников добавляют абразив, например корунд от 2 до 4% от объема, а размер зерен обеспечивают от 10 до 20 Å, а в ответственных узлах трения в смазку добавляют кластерные алмазы тех же размеров и объема.

Подшипник чистого качения изобретен в третий раз за период развития человечества ~4000 лет, из них 2000 лет до н.э.

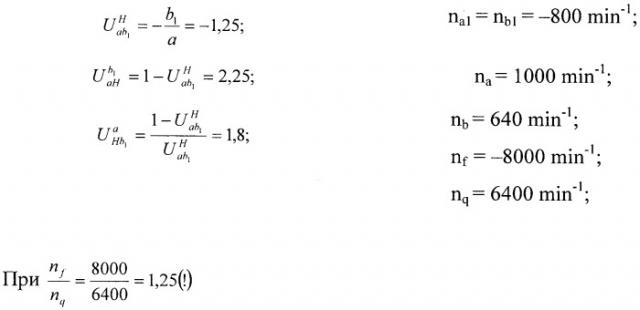

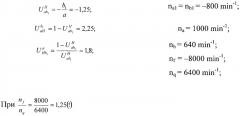

На Фиг.1 изображен подшипник чистого качения на базе стандартных тел качения двухъярусный радиальный с цилиндрическими роликами однорядный. Направление воспринимаемых нагрузок - радиальное.

Подшипник состоит из наружного однобортового кольца 1, роликов 2, среднего двухбортового кольца 3, роликов 4, однобортового внутреннего кольца 5, сепараторов 6 и 7, разрезного кольца 8, фасонного упорного кольца 9 - как пример. Кольца 1, 3, 5 содержат дорожки качения. Данное исполнение обеспечивает линейный контакт роликов 2 и 4 с дорожками качения в двухъярусном подшипнике. Условием способа сборки подшипника является уравнение:

Например, Const=1,25.

На Фиг.2 дано поперечное сечение подшипника Фиг.1.

Стрелками обозначены направления вращения кольца 1, роликов 2 и 4, среднего кольца 3. Также дано направление перемещения роликов 2 и 4 и сепараторов 6 и 7 по окружности в верхнем и нижнем ярусах. Пунктирная стрелка на кольце 5 показывает направление реакции опоры роликов 4.

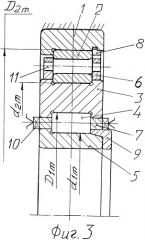

На Фиг.3 изображен подшипник чистого качения двухъярусный радиальный с цилиндрическими роликами однорядный. Направление воспринимаемых нагрузок - радиальное.

Отличие от подшипника на Фиг.1 в том, что ролики 2 выполнены с коаксиальными отверстиями 11 и выполнены из пружинной стали и способны воспринимать кратковременные ударные нагрузки.

На Фиг.4 изображен подшипник чистого качения двухъярусный радиальный однорядный с бочкообразными роликами. Направление воспринимаемых нагрузок - радиальное.

На Фиг.5 изображен подшипник чистого качения двухъярусный радиальный со сферическими роликами двухрядный. Направление воспринимаемых нагрузок - радиальное и осевое в обе стороны - до 25% неиспользованной допустимой радиальной нагрузки. Допускает и перекос внутреннего кольца относительно наружного. Подшипник содержит в верхнем ярусе распорную втулку 12.

На Фиг.6 изображен подшипник чистого качения двухъярусный радиально-упорный с коническими роликами однорядный. Направление воспринимаемых нагрузок - радиальное и осевое в одну сторону - до 70% неиспользованной радиальной нагрузки. Конические ролики со стороны большего диаметра конуса содержат сферические подпятники. Последние расположены по оси конических роликов и контактируют с опорным торцом нижнего и среднего кольца. Ролики подшипника в нижнем и верхнем ярусах контактируют по линии с дорожками качения колец.

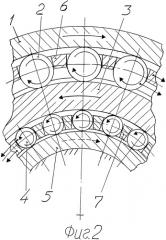

На Фиг.7 изображен подшипник чистого качения двухъярусный с цилиндрическими роликами радиальный по типу однорядного - бессепараторный. Направление воспринимаемых нагрузок - радиальное. Подшипник состоит из наружного безбортового кольца 1, роликов 2, расположенных друг над другом в два ряда и контактирующих по линии с дорожкой качения верхнего кольца 1 и по двум линиям - с двумя соседними роликами 2, которые контактируют по линии с дорожкой качения безбортового среднего кольца 3 (см. Фиг.8). Ролики 4 нижнего яруса аналогично с верхним ярусом находятся в тех же условиях контакта с дорожками качения среднего 3 и нижнего кольца 5. Сепараторы отсутствуют, что значительно снижает уровень шума в работающем подшипнике. Подшипник содержит крышки 15, 16, последние зафиксированы кольцами пружинными упорными 17, 18 и 19, 20.

На Фиг.8 дано сечение подшипника на Фиг.7. Ролики 2 и 4 контактируют в двух ярусах, образуя единый замкнутый кольцевой комплект из роликов одного диаметра, которые находятся в контакте друг с другом и дорожками качения по трем линиям. Контакты проходят по треугольнику, близкому к правильному, а направление вращения роликов в одном ярусе и другом ярусе проходит навстречу друг другу в противофазе, за счет чего снижается уровень шума.

На Фиг.9 изображен подшипник чистого качения двухъярусный радиальный с цилиндрическими роликами по типу двухрядного бессепараторного. Направление воспринимаемых нагрузок - радиальное. Подшипник состоит из наружного безбортового кольца 1, ролики 2 расположены по типу двухрядного, но располагаются они в четыре ряда в каждом из ярусов, в шахматном порядке со смещением друг к другу. Каждый из роликов 2 и 4 контактирует по трем линиям. С дорожкой качения и двумя линиями с соседними роликами своего ряда. А вращаются ролики в одном ряду навстречу друг к другу в противофазе, аналогично роликам на Фиг.8. Данное исполнение сборки роликов без сепараторов значительно снижает коэффициент трения качения, например, в два раза, по сравнению с однорядным расположением тел качения (см. Фиг.1-4).

На Фиг.10 изображен подшипник чистого качения двухъярусный шариковый радиально-упорный, в верхнем ярусе - двухрядный, в нижнем - трехрядное расположение тел качения. Направление воспринимаемых нагрузок - радиальное и осевое в обе стороны - до 20% от неиспользованной радиальной нагрузки. При этом осевую нагрузку воспринимает один ряд роликов, например, в верхнем ярусе - правый ряд, а в нижнем ярусе - левый ряд. Отличие данного подшипника от радиальных роликовых по Фиг.1-9 в том, что верхнее кольцо разъемное, а среднее кольцо содержит дополнительно два кольца с ребордами с фиксацией на среднем кольце, например, тремя штифтами с каждой стороны. Кольца с ребордами устанавливают в среднее кольцо по горячей посадке. Сборку тел качения ведут с предварительным натягом. Допускаемый зазор может быть равен 0 или составлять радиальный зазор от +4 до +8 мкм. Зазор может составлять величину расчетного теплового зазора по условиям эксплуатации.

На Фиг.11 изображен подшипник чистого качения без наружного и внутреннего кольца двухъярусный с цилиндрическими роликами радиальный однорядный. Направление воспринимаемых нагрузок - радиальное. Данное исполнение значительно сокращает габариты подшипника и он может быть равен стандартному радиальному однорядному. Допускаемый радиальный зазор составляет от 0 до +0,50…+0,25…+0,125 мкм. Подшипник предназначен для шпинделей высокооборотных станков как пример. На сборку от завода изготовителя подшипник может приходить с наружным и внутренним кольцами, выполненными в виде фальшколец из тонкого листа толщиной, например, от 2 до 3 мм с продольным стыком.

Подшипники чистого качения двухъярусные на Фиг.1-6, 10 и 11 радиальные и радиально-упорные работают следующим образом: при вращении наружного кольца 1, например, вправо, ролики 2 верхнего яруса обкатываются без скольжения по дорожке качения D2m наружного кольца 1 - тоже вправо и одновременно ролики 2 обкатываются без скольжения по внешней дорожке качения d2m среднего кольца 3 и сообщают ему вращение влево. Ролики 4 нижнего яруса обкатываются без скольжения по внутренней дорожке качения D1m среднего кольца 3 влево, и одновременно ролики 4 обкатываются без скольжения по дорожке качения d1m внутреннего кольца подшипника 5, последнее неподвижно закреплено на валу. Ролики 2 верхнего яруса вращаются вправо, ролики 4 нижнего яруса - влево, с постоянной угловой скоростью вращение проходит в противофазе, за счет чего снижается уровень шума. Ролики верхнего яруса вместе с сепаратором 6 перемещаются по дорожкам качения d2m и D2m вправо. Ролики 4 нижнего яруса вместе с сепаратором 7 перемещаются по дорожкам качения d1m и D1m влево.

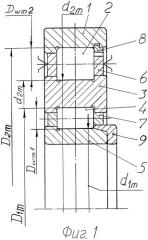

Подшипники чистого качения двухъярусные подчиняются расчету по формулам планетарных передач. Например:

Ролики обкатываются по b или a1 защемленных - без скольжения.

А уравнение

превращается одновременно и в формулу теории качения для подшипников чистого качения двухъярусных радиальных и радиально-упорных, например, однорядных и двухрядных. Для подшипников бессепараторных двухъярусных необходимо при расчете корректировать направление вращения колец и роликов.

В данных подшипниках чистого качения есть ряд неожиданных парадоксов.

1. Если в одном из ярусов остановить сепаратор (см. Фиг.1 и 3, имеющего на сепараторе 7 кулачковые выступы 10), то ролики данного яруса будут вращаться вокруг собственной оси. Это значительно снижает уровень шума от сепаратора.

2. Если сообщить кольцам 1 и 5 вращение с одинаковой частотой, но различные по направлению, среднее кольцо 3 будет остановлено, а ролики 2 и 4 будут обкатываться без скольжения по дорожкам качения d2m и D1m кольца 3. Остановлено кольцо 3 будет кинематически, но из-за разности коэффициентов трения качения в ярусах верхнем и нижнем кольцо 3 будет вращаться медленно (вправо или влево).

3. Если вал неподвижен, кольцо 5 установлено на валу неподвижно, а наружное кольцо 1 закреплено, например, на колесе, при резком торможении колеса (кольца 1) ролики 2 и 4 в верхнем и нижнем ярусах продолжают обкатываться без скольжения по дорожкам качения благодаря вращению среднего кольца 3, но с затухающей частотой вращения. Таким образом подшипник полностью оправдывает свое название «подшипник чистого качения». Есть и еще один парадокс. В мире все пилоты стремятся увеличить коэффициент сцепления скатов с дорогой, ЖД колес с рельсом. Чем выше коэффициент сцепления, тем надежнее и работа тормозов, тем безопаснее движение на дорогах. Однако нельзя забывать о существовании коэффициента трения покоя, равного 100…1. Подшипники качения проходят все стадии трения прежде чем перейти на трение чистого качения.

4. Здесь выступает четвертый парадокс. Для увеличения коэффициента сцепления тел качения с дорожками качения смазка должна содержать абразив, например корунд, с размером зерен, например, от 10 до 20 Å, а содержать его в смазке, например, от 2 до 4% от объема. В ответственных узлах трения абразив может быть заменен кластерными алмазами того же размера и объема в смазке. Это позволяет телам качения за короткий промежуток времени и по величине оборота, равного, например, одному радиану, пройти путь от трения «покоя» - трения «скольжения» - к трению чистого качения, равного, например, 0,00003. В этом случае верна формула силы трения Шарля Кулона: F=A+BN, где А - независимый коэффициент сцепления; В - зависимый коэффициент трения от нагрузки N.

5. Есть и пятый парадокс в подшипниках чистого качения, когда отсутствуют сепараторы. В подшипнике растет количество тел качения в два раза больше, во столько же увеличивается грузоподъемность подшипников. Растет надежность узлов и главный недостаток - это долговечность, которая возрастает в 50…100 раз. На прокатных станах можно получить листовой прокат и профильный прокат по качеству близкий к булату, скорость проката может возрастать от 35 м/с до 100 м/с и больше. В подшипник введено среднее кольцо, последнее выполняет роль маховика и роль привода при передаче вращения телам качения в двух ярусах без скольжения и проскальзывания. Когда выполняется условие способа сборки:

Автомобиль может быть более маневренным, например, если установить два подшипника на ступицах двух колес, подшипники могут работать в качестве дифференциала, радиус поворота будет равен для легкового автомобиля - 2,5 метра при заторможенном одном колесе. Дифференциалы нужны вагонам, прицепам, станочным механизмам.

Подшипник чистого качения на Фиг.11 отличается от стандартных отсутствием радиального зазора и способен работать на высоких частотах вращения, например от 1000 до 50000 мин-1, а по габаритам равным стандартному. Все подшипники чистого качения на Фиг.1-11 имеют эпюру нормальных нагрузок в виде окружности с центром по оси подшипника. В работе нагружены все тела качения одновременно. Способ сборки подшипников чистого качения на базе стандартных тел качения имеет преимущества по сравнению с известными стандартными подшипниками качения:

- Снижение коэффициента трения.

- Снижение вибрации.

- Обеспечение чистого качения без скольжения и проскальзывания тел качения как в радиальных, так и в радиально-упорных подшипниках.

- Увеличение частоты вращения подшипников качения, например, от 1000 до 50000 мин-1.

- Увеличение грузоподъемности в два раза.

- Увеличение долговечности, например, в 50…100 раз.

- Снижение уровня шума, например, от 20 до 40 дБ за счет вращения тел качения в противофазе, а также за счет отсутствия сепараторов.

- Повышение надежности и безопасности работы узлов трения.

- Способность работы в широком диапазоне температур и экстремальных условиях, например, от «минус» - 70°С до +100°С, если подшипник изготовить из металлокерамики, то он допускает работу от +200° до +500°С.

- Возможность демпфирования колебаний нагрузки, и воспринимать ударные нагрузки.

- Снизить расход смазки, например, в 5 раз.

- Экономить 20% проката в стране черного и цветного металла в год только за счет долговечности и надежности работы узлов трения.

- Экономить топливо на автомобилях из расчета 3-х литров на 100 км пробега.

- Снизить выбросы в атмосферу СО2 в 3 раза (при сжигании 40 литров бензина выбрасывают в атмосферу 67 кг СО2).

- Снизить еще на один, два порядка трение качения в подшипниках чистого качения, с тем, чтобы снизить влияние сил гравитации на Земле, на Воде, под Водой, в атмосфере Земли, шахтах, ближнем и дальнем космосе.

- Повысить конкурентоспособность машин, станков, оборудования, приборов как на местном так и на мировом уровне.

- Повысить КПД двигателей, редукторов, насосов, например, от 20% до 70%.

- Снять машиностроение и его отрасли со ступора и стагнации.

- Сократить выпуск большой номенклатуры станков, необходимость отпадет, например, токарный станок может заменить гамму расточных и шлифовальных станков, так как может обеспечить чистоту 8 и 10 классов резцом.

- Сократить инструментальный парк на 50%, стойкость инструмента растет с победой над вибрацией и износом за счет подшипников чистого качения.

- Заполнить еще свободную нишу новой серией подшипников чистого качения и новым условием способа сборки.

- Обеспечить выполнение функции дифференциала подшипником чистого качения, чем значительно увеличить маневренность, например, транспортных средств, сократить радиус разворота, например, до 2,5 м.

- Снизить до 50% в год потери энергии на трение, тогда как во всем мире сопротивление трения поглощает от 30 до 40% вырабатываемой в течение года энергии.

- Снизить число отказов узлов и деталей машин и рабочего инструмента, например, до 50%, тогда как 80-90% отказов и аварий происходит от чрезмерного нагрева, износа, деталей машин, которые приводят к отказам и авариям.

- Снизить число рабочих и парк станков, например на 50%, занятого ремонтом оборудования (на ремонт расходуется 20% всего выплавляемого металла, а 30% от общего числа рабочих и станков занято ремонтом оборудования).

- Создать серию машин, механизмов, оборудования в малошумном исполнении.

- Разработать новые стенды для испытания пар трения на основе новых достижений в области подшипников чистого качения.

- Создать способы защиты человека и машин от вибраций и шума, в целях создания комфортных условий для пилота, оператора, шахтера.

- Оснастить турбины гидроузла на Иртыше новыми узлами трения на основе подшипников чистого качения, в целях повышения надежности и долговечности, низкого уровня шума при снижении вибрации узлов трения и условий безопасности и комфорта для операторов.

Анализ существующих технических решений в данной области показывает, что не известен способ сборки подшипников чистого качения на базе стандартных тел качения для двухъярусных, например, однорядных, двухрядных подшипников чистого качения как с сепараторами и тем более - бессепараторных.

Пример реализации способа сборки.

Реализовать данный способ изготовления подшипников чистого качения можно не только на механических заводах, но и на подшипниковых заводах нашей страны.

В стране только экономия металла и проката составит в год до 40%, что равняется 10% ВВП.

20% экономии металла приходится на долговечность подшипников чистого качения в год, и 20% проката в год составляют затраты на ремонт оборудования, станков, узлов трения в год, кроме этого высвобождаются до 50% состава рабочих, занятых на ремонте в депо, доках, ангарах, заводах.

100 миллионов тонн смазки тратится в год в мире на борьбу с трением скольжения. На подшипники чистого качения затраты на смазку составят только 20%: от 100 млн тонн.

Экономия всех видов энергии составит более 40%. Так как сопротивление от трения поглощает во всем мире от 30 до 40%, всей вырабатываемой энергии в течение года. Эта экономия составит до 40% ВВП.

Экспорт оборудования, технологий даст рост экономики для России более 50% ВВП. Вся продукция будет конкурентоспособна как на местном, так на мировом рынке. Основным противоречием в развитии двигателей внутреннего сгорания (в том числе дизельных и других) является присутствие трения скольжения и проскальзывания тел качения в стандартных подшипниках «качения». Стоит только заменить подшипники на подшипники чистого качения и проблемы развития отпадают сами собой. Получат развитие двигатели «Ванкеля», «Стингера» и все двигатели внутреннего сгорания. Поезда метро и пригородные электропоезда будут экономить столько электроэнергии, что будут отдавать ее в сеть. КПД двигателей метро и электропоездов будет составлять от 50 до 70%, а потребная - 20%. А ветрогенераторы снизят стоимость киловатта до 4…10 копеек.

Новые подшипники чистого качения отвечают требованиям:

- энергосбережения;

- энергоэффективности, что составляет величину отношения трения

1. Способ сборки подшипников чистого качения на базе стандартных тел качения, состоящих из двухъярусных подшипников с телами качения, установленных в гнездах сепаратора, контактирующих с дорожками качения: в верхнем ярусе с дорожкой качения наружного кольца и внешней дорожкой качения среднего кольца подшипника, в нижнем ярусе с внутренней дорожкой качения среднего кольца подшипника и дорожкой качения внутреннего кольца подшипника, отличающийся тем, что сборку тел качения с дорожками качения ведут с предварительным натягом, например, равным «0», допускается и сборка в зависимости от условий эксплуатации с зазором, например, от +4 до +8 мкм, а для подшипников шпинделей высокоскоростных станков радиальный зазор выбирают, например, от +0,50 до +0,25 мкм.

2. Способ сборки по п.1, отличающийся тем, что тела качения располагают в двухъярусных подшипниках, например, в один ряд, при этом выполняют условие способа сборки подшипника: где D1m - внутренняя дорожка качения среднего кольца подшипника;d1m - дорожка качения внутреннего кольца подшипника;D2m - дорожка качения наружного кольца подшипника;d2m - внешняя дорожка качения среднего кольца подшипника.

3. Способ сборки по п.1, отличающийся тем, что тела качения - цилиндрические ролики в верхнем ярусе выполняют с коаксиальным отверстием из пружинной стали.

4. Способ сборки по п.1, отличающийся тем, что в подшипниках двухъярусных однорядного типа тела качения - цилиндрические ролики располагают друг над другом в каждом из ярусов.

5. Способ сборки по п.1, отличающийся тем, что в подшипниках двухъярусных однорядного типа тела качения - ролики выполняют коническими, а со стороны большего диаметра на роликах располагают сферические подпятники по оси роликов, которые контактируют с опорным торцом нижнего кольца подшипника и опорным торцом среднего кольца подшипника.

6. Способ сборки по п.1, отличающийся тем, что в подшипниках двухъярусных двухрядного типа тела качения - цилиндрические ролики располагают в шахматном порядке со смещением друг к другу в каждом из ярусов.

7. Способ сборки по п.1, отличающийся тем, что в подшипниках двухъярусных тела качения - шарики в верхнем ярусе располагают в два ряда, а в нижнем ярусе в три ряда.

8. Способ сборки по п.1, отличающийся тем, что в двухъярусных подшипниках чистого качения, например однорядных и двухрядных, тела качения в каждом из ярусов получают вращение в противофазе с постоянной угловой скоростью.

9. Способ сборки по п.1, отличающийся тем, что в смазку подшипников добавляют абразив от 2 до 4% от объема, например корунд или кластерные алмазы, с размером зерен от 10 до 20 Å.