Полиолефиновая композиция, усиленная наполнителем, и труба, содержащая полиолефиновую композицию

Иллюстрации

Показать всеИзобретение относится к трубам для транспортировки жидкостей. Труба выполнена из пространственно сшитой полиолефиновой композиции, которая получена посредством перекрестного сшивания полиолефиновой композиции. При этом полиолефиновая композиция содержит основную смолу, включающую перекрестие сшиваемый олефиновый гомо- или сополимер (А), содержащий гидролизуемые кремнийсодержащие группы, и наполнитель (Б). Наполнитель выбран из минерального стеклянного наполнителя, полевого шпата, баритов и углеродных волокон. Труба согласно изобретению обладает значительно улучшенной жесткостью и модулем упругости при растяжении, измеренным согласно ИСО 527-2/1 В, по крайней мере 1200 МПа. 2 н. и 11 з.п. ф-лы, табл. 2.

Реферат

Данное изобретение касается полиолефиновой композиции, усиленной наполнителем, с улучшенной жесткостью, ударной прочностью, сопротивлением давлению и соотношением ударная прочность/жесткость, также как и применения такой полиолефиновой композиции для изготовления труб, в частности, труб для транспортировки находящихся и не находящихся под давлением жидкостей.

На трубы для транспортировки жидкостей, находящихся под давлением (так называемые напорные трубы), и для транспортировки жидкостей, не находящихся под давлением (ненапорные трубы), налагаются различные требования. В то время как напорные трубы обязаны выдерживать внутреннее положительное давление, ненапорные трубы не должны выдерживать такое давление, но обязаны выдерживать внешнее положительное давление. Повышенное внешнее давление может быть вызвано нагрузкой земли на трубу, когда ее погружают в почву, из-за давления грунтовых вод, нагрузки транспорта или сил сжатия при внутренних применениях.

Ненапорные трубы, сделанные из полиолефиновых композиций, должны отвечать, по крайней мере, двум фундаментальным критериям. Во-первых, и что очень важно, они должны обладать достаточной жесткостью, чтобы выдерживать внешнее давление без "помощи" внутреннего противодавления. В качестве меры жесткости материала может служить его модуль упругости при растяжении. В этом отношении, при использовании материала с более высокой жесткостью можно либо использовать меньше материала при сохранении той же самой жесткости трубы, либо, альтернативно, чтобы достичь более высокой устойчивости к внешнему давлению, можно увеличить кольцевую жесткость путем использования такого же или большего количества материала в трубе.

Известно, что жесткость полиолефинового материала можно увеличить добавлением неорганического (минерального) наполнителя, но в этом случае необходимо учитывать, что ряд других важных свойств может пострадать от добавления наполнителя, главным образом, из-за недостаточного взаимодействия между наполнителем и матрицей. Также известно, что полиэтилен более чувствителен в этом отношении, чем полипропилен.

Например, минерально наполненный полиэтилен обычно страдает от недостаточной долговременности свойств. Этот эффект, например, замечен при испытании давления и при испытании растяжения при постоянной нагрузке (РПН) при высоких температурах, и/или при высоких удлинениях/изгибах, и/или при более длительных временах.

Более того, минерально наполненный полиэтилен обычно страдает от значительного снижения ударных свойств, особенно при низких температурах.

Для применений с высокой нагрузкой полимерные материалы обычно можно усиливать стеклянными волокнами для достижения высокой жесткости. Однако стеклянные волокна, диспергированные в полиолефиновой полимерной матрице, особенно в полиэтиленовой матрице, страдают от слабой адгезии между матрицей и волокнами.

В случае с полиолефиновыми матрицами обычно особенно трудно достигнуть сильной адгезии к стеклянным волокнам. Когда к стеклянному волокну, усиливающему полиолефиновую матрицу, прикладывают напряжение, возникает проблема отделения матрицы от волокна, особенно для волокон, которые преимущественно ориентированы перпендикулярно приложенному напряжению. Отделение может встречаться даже при очень низких уровнях деформации в несколько процентов. Отделение матрицы от волокна, в конечном счете, приводит к низким прочностным свойствам, а также к уменьшению долговечности свойств и износостойкости.

Известно, что для избавления от таких недостатков стеклянные волокна покрывают различными соединениями, содержащими кремниевые группы, для повышения адгезии к матрице.

JP 54064545 В1 описывает полиолефиновую композицию, включающую этиленовый гомо- или сополимер, содержащий преимущественно этилен, к которому предварительно привили кремнийорганическое соединение; олефиновую смолу выбирали из полиэтилена, полипропилена, полибутилена, их сополимеров и их сополимеров с полярными мономерами; и неорганический наполнитель.

Более того, из ЕР 0984036 А2 известно, что повышенную адгезию проявляет полиолефиновая композиция, включающая полиолефин, содержащий, по крайней мере, две этиленовых ненасыщенных реакционоспособных группы, способные реагировать для сшивания вышеупомянутого полиолефина, и активатор адгезии, включающий, по крайней мере, одно кремнийорганическое соединение, содержащее, по крайней мере, одну связанную с кремнием алкенилоксильную группу и, по крайней мере, одну кремниевую группу, реагирующую под действием влаги. Описано сильное связывание посредством таких кремнийорганических соединений с множеством субстратов, таких как металлы или стекло.

Из DE 3530364 известна литьевая композиция, содержащая сополимер этилена, сополимер пропилена, дополнительно полиэтилен, причем по крайней мере один полиолефин модифицирован путем прививания алкоксисодержащего кремнийорганического соединения в присутствии органического пероксида, и до 50 мас.% стеклянных волокон. Объединением перекрестно сшитого полиолефина вместе со стеклянными волокнами достигнуто улучшение прочности на изгиб и устойчивости формы при высоких температурах.

Ввиду всех требований, описанных выше, целью данного изобретения является улучшение композиции полиолефина и, в частности, создание усовершенствованной полиэтиленовой трубы с улучшенной комбинацией свойств, в особенности, увеличенной жесткостью и в то же время высокой ударной прочностью и сопротивлением давлению.

Данное изобретение основано на неожиданном открытии, состоящем в том, что вышеупомянутые цели можно достичь путем создания полиолефиновой композиции, включающей в себя полиолефиновую основную смолу и неорганический или органический наполнитель.

Это открытие еще более неожиданно потому, что до настоящего времени считали невозможным, чтобы полиолефиновая основная смола, включающая минеральный наполнитель, могла обладать достаточными долговременными свойствами, ударной прочностью одновременно с улучшенными эластическими свойствами.

Соответственно, данное изобретение предоставляет перекрестно сшитую полиолефиновую композицию, которая включает:

- основную смолу, содержащую перекрестно-сшиваемый гомо- или сополимер олефина (А),

- наполнитель (Б),

причем полиолефиновую композицию подвергли перекрестному сшиванию.

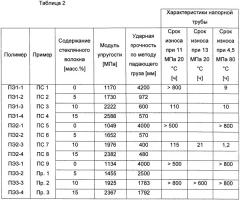

Обнаружили, что перекрестно сшитая полиолефиновая композиция согласно изобретению обладает существенно возросшей жесткостью, как показывает ее модуль упругости. Одновременно, в отличие от того, что наблюдается обычно, ударная прочность по методу падающего груза, сопротивление давлению и далее специфические соотношения между этими свойствами поддерживаются на более высоком уровне по сравнению с материалами сравнения, не содержащими перекрестно сшитой полиолефиновой композиции согласно данному изобретению.

Далее, данное изобретение предоставляет возможность применения вышеупомянутой полиолефиновой композиции для получения труб.

Таким образом, в целом изобретение касается полиолефиновой композиции, включающей перекрестно сшиваемые полимеры, точнее, оно касается полиолефиновой композиции, включающей в себя основную смолу, предпочтительно состоящую из олефинового гомо- или сополимера, который способен к перекрестной сшивке при благоприятных для сшивки условиях, возможно, под влиянием по крайней мере одного катализатора силанольной конденсации.

Перекрестное сшивание можно проводить по технологии перекрестной сшивки кремнийорганических соединений, где перекрестно сшиваемый олефиновый гомо- или сополимер может включать в себя гидролизуемые кремнийсодержащие группы, подвергаемые воздействию влаги. Альтернативно перекрестную сшивку можно проводить, подвергая перекрестно сшиваемый олефиновый гомо- или сополимер условиям, способствующим образованию свободных радикалов в присутствии перекрестно сшивающего агента, ответственного за возникновение свободных радикалов.

В рамках данного изобретения термин "основная смола" означает совокупность полимерных компонентов в составе полиолефиновой композиции согласно изобретению. Предпочтительно основная смола состоит из олефинового гомо- или сополимера (А).

Далее, предпочтительно, чтобы основная смола содержала олефиновый гомо- или сополимер (А) в количестве до 100 мас.%, более предпочтительно от 70 до 100 мас.%. Гомо- или сополимер олефина (А) может быть также комбинацией двух или более разновидностей такого полимера.

Перекрестно сшиваемый олефиновый гомо- или сополимер (А) основной смолы может быть этиленовым или пропиленовым гомополимером или сополимером. При применении процесса кремнийорганической сшивки полимер может содержать кремнийсодержащие группы, способные к перекрестному сшиванию, введенные или сополимеризацией, или привитой полимеризацией.

Согласно предпочтительному воплощению данного изобретения полимер с кремнийсодержащими группами можно получить сополимеризацией олефина, преимущественно этилена, и ненасыщенного кремниевого соединения, представленный формулой:

где R1 представляет собой ненасыщенную этиленовую углеводородную, оксиуглеводородную или (мет)акрилоксиуглеводородную группу, R2 представляет собой алифатическую насыщенную углеводородную группу, Y представляет собой гидролизуемую органическую группу, которая может быть одинаковой или отличаться, и q равно 0, 1 или 2. Если присутствует более одного заместителя Y, то они не обязаны быть идентичными.

Отдельными примерами ненасыщенного кремнийорганического соединения являются те, где R1 представляет собой винил, аллил, изопропенил, бутенил, циклогексенил или гамма-(мет)акрилоксипропил; Y представляет собой метокси, этокси, фолмилокси, ацетокси, пропионилокси или алкил- или ариламино группу; и R2, если присутствует, представляет собой метильную, этильную, пропильную, децильную или фенильную группу.

Предпочтительное ненасыщенное кремнийорганическое соединение представлено формулой:

где А представляет собой углеводородную группу, имеющую от 1 до 8 углеродных атомов, предпочтительно от 1 до 4 углеродных атомов.

Наиболее предпочтительными соединениями являются винил триметоксисилан, винил бисметоксиэтоксисилан, винил триэтоксисилан, гамма-(мет)акрилоксипропилтриметоксисилан, гамма(мет)акрилоксипропил-триэтоксисилан и винил триацетоксисилан.

Сополимеризацию олефина (этилена) и ненасыщенного кремнийорганического соединения можно проводить в любых подходящих условиях, приводящих к сополимеризации этих двух мономеров.

Предпочтительно, чтобы перекрестно сшиваемый олефиновый сополимер (А), включающий кремнийорганическое соединение, содержал от 0,001 до примерно 15 мас.%, более предпочтительно от 0,01 до 5 мас.%, еще более предпочтительно от 0,1 до 3 мас.% кремнийорганических соединений от общей массы сополимера олефина (А).

Согласно данному изобретению перекрестно сшиваемый олефиновый гомо- или сополимер (А) может быть любого типа, если он способен к перекрестной сшивке в подходящих для этого условиях и в присутствии наполнителя (В).

В качестве олефинового гомо- или сополимера (А) предпочтительно можно использовать полиэтилен, полипропилен, полибутилен или их сополимер с другим сомономером. В качестве такого сомономера можно сополимеризовать один или более типов соединений.

Такие сомономеры включают (а) виниловые сложные эфиры карбоновых кислот, такие как винилацетат и винилпивалат, (б) альфа-олефины, такие как пропилен, 1-бутен, 1-гексен, 1-октен и 4-метил-1-пентен, (в) (мет)акрилаты, такие как метил(мет)акрилат, этил(мет)акрилат и бутил(мет)акрилат, (г) олефиновые ненасыщенные карбоксильные кислоты, такие как (мет)акриловая кислота, малеиновая кислота и фумаровая кислота, (д) производные (мет)акриловых кислот, такие как (мет)акрилонитрил и (мет)акриламид, (е) виниловые эфиры, такие как винилметиловый эфир и винилфениловый эфир и (ф) ароматические виниловые соединения, такие как стирол и альфа-метилстирол.

Предпочтительно, чтобы композиция включала сополимер этилена и одного или более альфа-олефиновых сомономеров, предпочтительно одного или более альфа-олефиновых сомономеров от C4 до С10.

Предпочтительно, чтобы сомономер выбирают из группы, состоящей из 1-бутена, 1-гексена, 4-метил-1-пентена, 1-октена и 1-децена. Наиболее предпочтительно сомономер представляет собой 1-бутен и/или 1-гексен.

Перекрестно сшиваемый олефиновый сополимер (А) можно также получать прививкой. В случае применения привитого полимера его можно получать, например, любым из двух методов, описанных в US 3646155 и US 4117195 соответственно.

Предпочтительно перекрестно сшиваемый олефиновый сополимер (А) можно получать в процессе прививки через кремний, в результате чего его плотность должна предпочтительно составлять 920 кг/м3 или более, более предпочтительно 930 кг/м3 или более, еще более предпочтительно 940 кг/м3 или более, все еще более предпочтительно 950 кг/м3 или более. Плотность может также находиться между 920 и 960 кг/м3.

Перекрестно сшиваемый олефиновый сополимер (А) можно также получать полимеризацией олефиновых мономеров и мономеров, содержащих кремниевую группу, и поэтому он предпочтительно имеет плотность от 900 до 940 кг/м3.

Перекрестно сшиваемый олефиновый сополимер (А) может быть унимодальным или мультимодальным. Обычно «мультимодальной» называют полиолефиновую композицию, включающую, по крайней мере, две полиолефиновые фракции, полученные в различных условиях полимеризации, что выражается в различных (среднемассовых) молекулярных массах этих фракций. Приставка "мульти" относится к числу различных фракций полимера, из которых состоит композиция.

Согласно предпочтительному воплощению данного изобретения применяют перекрестно сшиваемый олефиновый сополимер (А), который можно подвергнуть так называемому процессу отверждения во влажной среде. Обычно в таком процессе отверждения во влажной среде применяют катализатор силанольной конденсации. На первой стадии этого процесса гидролизуют силановые группы под действием воды с отщеплением спирта и образованием силанольных групп. На второй стадии силанольные группы сшивают реакцией конденсации с отщеплением воды.

В качестве упомянутого выше катализатора силанольной конденсации можно применять любой тип катализатора, эффективного при таком процессе. Однако особенно предпочтительно использовать катализатор, отобранный из группы, состоящей из неорганических кислот, таких как серная кислота и соляная кислота, органических кислот, таких как лимонная кислота, стеариновая кислота, уксусная кислота, сульфоновая кислота, и алкановых кислот, таких как додекановая кислота, органических оснований, карбоновых кислот, металлоорганических соединений, включая органические титанаты в комплексах или карбоксилаты свинца, кобальта, железа, никеля, цинка и олова, или предшественники этих соединений. Предпочтительны карбоксилаты олова, такие как дибутилолово дилаурат или диоктилолово дилаурат.

Катализатор силанольной конденсации можно использовать в количестве от примерно 0,0001 до 3 мас.%, предпочтительно от примерно 0,001 до 2 мас.% и наиболее предпочтительно от примерно 0,005 до 1 мас.% от общего количества кремниевых групп, содержащихся в олефиновом сополимере (А).

Предпочтительно добавлять катализатор силанольной конденсации к перекрестно сшиваемому полиолефину в форме маточной смеси (например, смешанным с полимером), таким как гомо- или сополимер этилена, например, ПЭ-НП или ЭБК (этоксибензойная кислота), содержащий от 3 до 30 мас.% бутилакрилата.

Можно использовать катализатор силанольной конденсации одного типа или в комбинации с другим типом. Его можно также использовать в комбинации с другим катализатором силанольной конденсации, не упомянутым выше.

Полиолефиновую композицию данного изобретения можно также подвергнуть перекрестной сшивке с помощью перекрестно сшивающего агента, способного к образованию свободных радикалов. Таким перекрестно сшивающим агентом может выступать любое соединение, способное инициировать радикальную полимеризацию. Перекрестно сшивающим агентом может быть соединение, способное к продуцированию свободных радикалов при разложении, но также подразумевает и радикалы, полученные после разложения. Предпочтительно, чтобы перекрестно сшивающий агент содержал, по крайней мере, одну -O-O- связь или, по крайней мере, одну -N=N- связь. Более предпочтительно, чтобы перекрестно сшивающий агент представлял собой пероксид и/или радикал, полученный из него после теплового разложения. Предпочтительно, чтобы такой перекрестно сшивающий агент, способный к продуцированию свободных радикалов, представлял собой пероксид или азосоединение.

Перекрестно сшивающий агент можно добавлять к полимерной композиции на стадии приготовления смеси (то есть, например, при смешении полиолефина с наполнителем), или перед стадией приготовления смеси в отдельном процессе, или во время экструзии полимерной композиции.

Основную смолу можно также, и предпочтительно, получать в многостадийном процессе, как описано, например, в WO 92/12182 ("процесс BORSTAR").

Далее, предпочтительно, чтобы полиолефиновая основная смола представляла собой смесь in situ. Такие смеси предпочтительно получают в многоступенчатом процессе. Однако смесь in situ можно также получить в одностадийной реакции при использовании двух или более различных типов катализаторов.

Катализаторы полимеризации включают координационные катализаторы переходных металлов, такие как Циглера-Натта (ЦН), металлоцены, неметаллоцены, Cr-катализаторы и т.д. Катализатор может находиться на подложке, например, на стандартных подложках, включающих двуокись кремния, Al-содержащие подложки и подложки, основанные на дихлориде магния. Предпочтительным катализатором является катализатор ЦН.

Везде, где использован термин молекулярная масса, он обозначает среднемассовую молекулярную массу Mw. Это свойство можно использовать непосредственно либо использовать скорость течения расплава (СТР) в качестве его меры.

Подразумевается, что термин "неорганический или органический наполнитель" включает в себя любой минеральный наполнитель или неминеральный наполнитель, способный к гомогенному включению в полиолефиновую композицию. Наполнитель может принимать любую форму, такую как сферическая, нерегулярная, игольчатая, волокнистая или пластинчатая форма, предпочтительно, чтобы он находился в форме волокон или имел пластинчатую форму.

В качестве неорганического наполнителя можно использовать любой минеральный наполнитель. Неограничивающими примерами являются мел, тальк, глина, кремень, карбонаты металлов, слюда, каолин, волластонит, полевой шпат и бариты.

Особенно предпочтительным является минеральный стеклянный наполнитель, который охватывает не только стеклянные волокна в классическом смысле, но также может охватывать сферические или псевдосферические частицы, такие как стеклянные сферы или стеклянные пузырьки. Предпочтительно минеральный стеклянный наполнитель выбирают из непрерывных стеклянных волокон, нарезанных стеклянных волокон, стеклянных чешуек, стеклянных сфер и стеклянных пузырьков.

В качестве органического наполнителя можно упомянуть сажу или углеродные волокна (включая углеродные волокнистые кристаллы). Можно также использовать органические наполнители, включающие органические полимеры.

Предпочтительно, чтобы в композиции согласно изобретению наполнитель (В) присутствовал в количестве от 3 до 50 мас.%, предпочтительно от 4 до 30 мас.%, более предпочтительно от 5 до 20 мас.% от общей массы полиолефиновой композиции.

В предпочтительном воплощении изобретения основная смола, состоящая из перекрестно сшиваемого олефинового гомо- или сополимера (А) обладает СТР5 (скоростью течения расплава) от 0,1 до 10 г/10 мин, более предпочтительно от 0,2 до 5 г/10 мин, еще более предпочтительно от 0,3 до 3 г/10 мин, все еще более предпочтительно от 0,4 до 2,0 г/10 мин и наиболее предпочтительно от 0,4 до 1,0 г/10 мин.

Далее предпочтительно, чтобы СТР21 основной смолы составляла от 1 до 100 г/10 мин, более предпочтительно от 2 до 50 г/10 мин и наиболее предпочтительно от 5 до 30 г/10 мин.

Предпочтительно, чтобы отношение скорости потока ОСП21/5 (соотношение между СТР21 и CTP5) основной смолы, которое является показателем ширины молекулярно-массового распределения полимера, составляло от 5 до 60, более предпочтительно от 15 до 55, еще более предпочтительно от 30 до 50.

В дополнение к основной смоле, включающей перекрестно сшиваемый олефиновый гомо- или сополимер (А) и наполнитель (Б), в полиэтиленовой композиции могут присутствовать обычные добавки для применения с полиолефинами, такие как пигменты (например, сажа), стабилизаторы (антиоксиданты), нейтрализаторы кислот, и/или УФ блокирующие агенты, антистатические средства и средства переработки (такие, как технологические добавки). Предпочтительно, чтобы количество этих добавок составляло 10 мас.% или ниже, более предпочтительно 8 мас.% или ниже от общей композиции.

Полиолефиновые композиции данного изобретения особенно подходят для получения труб для транспортировки находящихся и не находящихся под давлением жидкостей. Трубы без давления можно также использовать для защиты труб и кабелей.

Везде в данном документе термин "труба" применяется для обозначения труб наряду со всеми дополнительными частями для труб, такими как фитинги, клапаны, камеры и все другие части, обычно необходимые для системы трубопровода.

Труба согласно изобретению обладает значительно улучшенной жесткостью по сравнению с материалами предшествующего уровня техники. Соответственно, предпочтительно, чтобы труба данного изобретения обладала модулем упругости при растяжении, измеренным согласно ИСО 527-2/1В, составляющим по крайней мере 1200 МПа, более предпочтительно по крайней мере 1300 МПа, еще более предпочтительно по крайней мере 1400 МПа.

Предпочтительно, чтобы труба обладала модулем упругости при растяжении от 1200 МПа до не более 7000 МПа, более предпочтительно от 1300 до не более 6000 МПа, еще более предпочтительно от 1400 до не более 5500 МПа. Необходимо понимать, что каждая отдельная величина между указанными значениями также входит в объем правовой охраны настоящего изобретения.

Далее предпочтительно, чтобы труба, согласно данному изобретению, обладала относительным удлинением при разрыве, измеренным согласно ИСО 527/2/5 А, не менее 100%, более предпочтительно не менее 150%, еще более предпочтительно не менее 200%. Относительное удлинение при разрыве может даже составлять не менее 250% или даже 280% или выше. Необходимо понимать, что каждая отдельная величина между указанными значениями также входит в объем правовой охраны настоящего изобретения.

Также ударная прочность труб данного изобретения остается достаточно высокой, несмотря на введение наполнителя.

Таким образом, предпочтительно, чтобы труба обладала ударной прочностью по Шарпи при -20°С по крайней мере 50 кДж/м2, более предпочтительно по крайней мере 70 кДж/м2 и даже более предпочтительно по крайней мере 80 кДж/м2, в испытаниях с надрезом по Шарпи согласно ИСО 9854-1.

Предпочтительно, чтобы трубы согласно изобретению обладали ударной прочностью, измеренной ударными испытаниями падающим грузом (H50) согласно EN 1411:1996, по крайней мере, 800 мм, более предпочтительно, по крайней мере, 1000 мм, еще более предпочтительно, по крайней мере, 1500 мм. Необходимо понимать, что каждая отдельная величина между указанными значениями также покрывается данным изобретением.

Неожиданно обнаружили, что перекрестно сшитая полиолефиновая композиция и трубы согласно данному изобретению обладают превосходным балансом между ударной прочностью и жесткостью, выраженным как соотношение между ударной прочностью и модулем упругости при растяжении, по сравнению с соответствующими перекрестно несшитыми композициями. При данном содержании минерального стеклянного наполнителя композиции и трубы по изобретению обладают более высокой ударной прочностью по методу падающего груза по сравнению с композициями и трубами, включающими соответствующие перекрестно несшитые композиции.

Композиции и трубы, согласно данному изобретению, обладают также превосходным балансом между ударной прочностью и сопротивлением давлению и превосходным балансом между сопротивлением давлению и жесткостью, а также превосходным балансом между всеми тремя свойствами: ударной прочностью, сопротивлением давлению и жесткостью. Это превосходные характеристики будут подробно описаны в разделе примеров.

Предпочтительно, чтобы трубы, согласно изобретению, обладали сопротивлением давлению, измеренным согласно ИСО 1167, по крайней мере, 600 ч, более предпочтительно, по крайней мере, 700 ч, еще более предпочтительно, по крайней мере, 800 ч при 11 МПа и 20°С. Далее, сопротивление труб давлению, измеренное согласно ИСО 1167, может быть, по крайней мере, 500 ч, более предпочтительно, по крайней мере, 600 ч при 13 МПа и 20°С. Далее, сопротивление труб давлению, измеренное согласно ИСО 1167, может быть, по крайней мере, 100 ч, более предпочтительно, по крайней мере, 300 ч, еще более предпочтительно, по крайней мере, 800 ч при 4,5 МПа и 80°С. Необходимо понимать, что каждая отдельная величина между указанными значениями также входит в объем правовой охраны настоящего изобретения.

Согласно предпочтительному воплощению трубы данного изобретения обладают сопротивлением давлению, измеренным согласно ИСО 1167, по крайней мере, 100 ч, более предпочтительно, по крайней мере, 300 ч, еще более предпочтительно, по крайней мере, 800 ч при 4,5 МПа и 80°С, в комбинации с модулем упругости, измеренным согласно ИСО 527-2/1 В, от 1200 МПа до не более 7000 МПа, более предпочтительно от 1300 до не более 6000 МПа, еще более предпочтительно от 1400 до не более 5500 МПа.

Также предпочтительно, чтобы трубы данного изобретения обладали сопротивлением давлению в выбранных ранее диапазонах в сочетании с ударной прочностью по методу падающего груза, измеренной ударными испытаниями падающим грузом (Н50) согласно 1411 EN:1996, по крайней мере, 800 мм, более предпочтительно, по крайней мере, 1000 мм и даже более предпочтительно, по крайней мере, 1500 мм.

Также предпочтительно, чтобы трубы данного изобретения обладали ударной прочностью по методу падающего груза в выбранных ранее диапазонах в сочетании с модулем упругости при растяжении, измеренным согласно ИСО 527-2/1 В, от 1200 МПа до не более 7000 МПа, более предпочтительно от 1300 до не более 6000 МПа, еще более предпочтительно от 1400 до не более 5500 МПа.

Далее, предпочтительно, чтобы трубы данного изобретения обладали любым выбранным ранее диапазоном для ударной прочности по методу падающего груза в сочетании с любым выбранным ранее диапазоном для модуля упругости при растяжении и любым выбранным ранее диапазоном для сопротивления давлению.

Особенным преимуществом данного изобретения является возможность использования необработанных стеклянных волокон, не нуждающихся в какой-либо процедуре нанесения покрытия, которую обычно делают для увеличения совместимости и адгезионных свойств стеклянных волокон по отношению к полиолефиновой основной смоле.

Если полиолефиновую композицию применяют для получения трубы без давления, то такая труба может иметь любую желаемую конструкцию. Предпочтительными трубами являются трубы со сплошной стенкой с внутренним диаметром от 5 до 4000 мм, более предпочтительно от 10 до 3000 мм, еще более предпочтительно от 20 до 2500 мм и наиболее предпочтительно от 50 до 2000 мм. Далее предпочтительными трубами являются трубы со структурированной стенкой, такие как трубы с рифленой стенкой, предпочтительно с диаметром 3 м или менее.

Особенно предпочтительными являются трубы с многослойной стенкой с или без полых секций с диаметрами не более 2500 мм, более предпочтительно не более 3000 мм. Предпочтительно, чтобы трубы производили в процессе, где волокна ориентируются в круговом направлении, например, основанном на процессе намотки по спирали или через так называемый конический экструдер, как, например, в US 5387386. В качестве особого примера ненапорной трубы можно упомянуть дорожные водопропускные трубы. Предпочтительно диаметр таких дорожных водопропускных труб составляет от 0,6 до 3 м.

Как упомянуто, трубу данного изобретения можно использовать в различных целях, таких как дренаж и защита труб и кабелей. Термин "дренаж" включает дренаж земли и дорог, транспорт дождевой воды и удаление бытовых нечистот и отходов (бытовых сточных вод).

Предпочтительно, чтобы трубы данного изобретения производили экструзией в трубчатом экструдере. После экструдера трубу снимают с калибровочного рукава и охлаждают. Трубы диаметра 2-3 м или более можно также получать способом экструзионной намотки. Трубу можно также обработать в устройстве для рифления в комбинации с или близко к шагу калибровки, например, для изготовления многослойных труб гофрированной конструкции с двуслойной или многослойной стенкой, с или без полой секции или многослойных труб рифленой конструкции.

Части трубы, такие как клапаны, камеры и т.д., получают обычными процессами, такими как литье под давлением, литье с раздувом и т.д.

Резюмируя вышесказанное, данное изобретение обеспечивает следующие преимущества.

Определенная ранее полиолефиновая композиция данного изобретения предоставляет полиолефиновую основную смолу, усиленную относительно низким количеством наполнителя, который прочно сцепляется с полиолефином, и, таким образом, достигаются улучшенные механические свойства, такие как жесткость, ударная прочность и устойчивость давлению, что делает изобретенные композиции особенно подходящими для получения трубы.

Более того, определенные выше полиолефиновые композиции данного изобретения способны обеспечивать превосходные соотношения между несколькими индивидуальными свойствами полиолефиновой композиции, характеризуя таким образом неожиданно новый и выгодный набор свойств, дающий общую усовершенствованную эффективность работы.

Следовательно, в данном изобретении впервые получены усиленные наполнителем полиолефиновые композиции и трубы с неожиданным и выгодным набором свойств. В особенности, стали доступны трубы с более низкими толщинами стенок с сохраненными или даже улучшенными механическими свойствами, как изложено выше. В свою очередь, могут быть достигнуты большие диаметры труб. Более того, с использованием методики перекрестной сшивки данного изобретения может быть уменьшено время для перекрестной сшивки, что, в свою очередь, экономит время и стоимость производства.

Примеры

1. Определения и методики измерения

а) Плотность

Плотность измеряют согласно ИСО 1183/ИСО 1872-2 В.

б) Скорость течения расплава/отношение скорости потока

Скорость течения расплава (СТР) определяют согласно ИСО 1133 и выражают в г/10 мин. СТР представляет собой показатель способности к течению и, следовательно, способности к переработке полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. СТР определяют при 190°С и можно определять при различных нагрузках, таких как 2,16 кг (СТР2), 5 кг (CTP5) или 21,6 кг (CTP21).

Величина ОСП (отношение скорости потока) является показателем молекулярно-массового распределения и обозначает отношение скоростей потока при различных нагрузках. Таким образом, ОСП21/5 обозначает величину СТР21/СТР5.

в) Модуль упругости образцов при растяжении, вырезанных из труб, в осевом направлении

Модуль упругости определяли на образцах формы собачьей кости длиной 165 мм, толщиной 3 мм и шириной 10 мм в средней секции согласно ИСО 527-2/1 В при 23°С. Удлинение измеряли с помощью экстензометра с длиной шкалы 50 мм. Применяли испытательную скорость 1 мм/мин, используя ячейку с нагрузкой 1 кН. Тестировали 10 образцов на материал.

г) Ударные испытания трубы падающим грузом

Ударные испытания трубы падающим грузом проводили согласно EN 1411:1996. Соответственно, величину Н50 (высоту, при которой 50% образцов разрушаются) для трубы длиной 200±10 мм и внешним диаметром 32 мм с толщиной стенок 3 мм измеряли с использованием 0,5-килограммового ударника при -20°С. Образцы выдерживали при -20°С в течение 16 ч на воздухе. Величину H50 вычисляли в миллиметрах.

д) Испытания сопротивления давлению

Испытания сопротивления давлению выполняли согласно ИСО 1167. Трубы с диаметром 32 мм проверяли при различных температурах и внутренних давлениях. Главным образом, срок износа испытываемых труб определяли при 11 МПа и 20°С, 13 МПа и 20°С и 4,5 МПа и 80°С. Результаты выражали в часах (срок износа) до момента прорыва трубы.

2. Получение полимерных композиций и труб

Основные смолы получали общеизвестными способами.

В качестве катализатора применяли катализатор на подложке, такой же, который применяли в примерах ЕР 1137707.

Композиции смешивали/гомогенизировали в расплаве в Buss Co-Kneader MDK 46/E-11L/D. Полимер и добавки (шарики и/или порошок) подавали в первое входное отверстие смесителя Buss Co-Kneader, представляющего собой миксер с одношнековым экструдером с низовой разгрузкой с гранулирующим блоком, нарезающим шарики на стадии расплава, и водным охлаждением. Температуру смесителя устанавливали от 140 до 165°С от первого входного отверстия до выхода и температуру выводящего экструдера устанавливали около 165°С. Полимер подавали в первое входное отверстие смесителя и стеклянные волокна, как определено выше, подавали в расплавленный полимер через второе нижнее входное отверстие смесителя, чтобы минимизировать чрезмерный разрыв волокон. Смеситель работал при 170-190 оборотах в минуту. Пропускная способность составляла около 100-120 кг/ч.

В качестве полиэтиленовых основных смол и минеральных стеклянных наполнителей использовали следующие продукты:

(а) Полимеры:

ПЭ1 - не способный к перекрестному сшиванию ПЭВП (полиэтилен высокой плотности) с плотностью 954 кг/м3 и CTP2 4 г/10 мин, полученный на катализаторе Циглера-Натта.

ПЭ2 - не являющийся перекрестно сшитым полиэтилен высокой плотности (ПЭВП) с плотностью 963 кг/м3 и СТР2 8 г/10 мин, полученный на катализаторе Циглера-Натта. Эту основную смолу прививали, смешивая с винилтриметоксисиланом (ВТМС) на смесительной линии, пригодной для этой цели (Berstorff с отношением L/D (соотношение длины к диаметру), равным 50). 2 мас.% смесь ВТМС (VPS-136 - 05-008 от Degussa), содержащую небольшие количества пероксида, вводили в смесительную линию. Плотность привитой смолы составляла 954 кг/м3, и СТР5 составляла 3 г/10 мин.

ПЭ3 представляет собой вышеупомянутую смолу ПЭ2, подвергнутую перекрестной сшивке путем добавления 5 мас.%, от общей массы композиции, маточной смеси перекрестно сшивающего катализатора силанольной конденсации. Маточную смесь катализатора готовили следующим образом: ПЭ1 смешивали с катализатором перекрестной сшивки оловянного типа (DOTL) и фенольным антиоксидантом так, чтобы конечная доля оловянного катализатора в ПЭ3 составляла 0,05 мас.%. Перекрестное сшивание проводили при 95°С в течение 24 ч на водяной бане.

(б) Минеральные стеклянные наполнители

В материалах, содержащих стекловолоконный наполнитель, использовали стекло, произведенное в Тайвани, нарубленные нити стеклянных волокон (Продукт №144 А). Эти стеклянные волокна имели длину волокна 4,8 мм, и они также совместимы с полипропиленовыми матрицами.

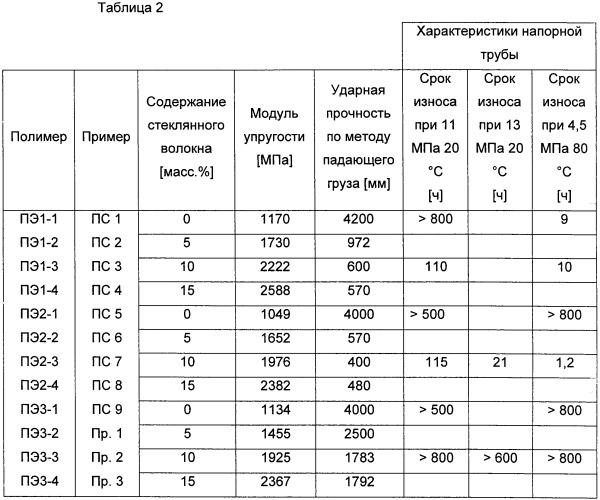

Ниже в Таблице 1 приведен состав композиций.

| Таблица 1 | |

| Полимер | Содержание стеклянного волокна [мас.%] |

| ПЭ1-1 | 0 |

| ПЭ1-2 | 5 |

| ПЭ1-3 | 10 |

| ПЭ1-4 | 15 |

| ПЭ2-1 | 0 |

| ПЭ2-2 | 5 |

| ПЭ2-3 | 10 |

| ПЭ2-4 | 15 |

| ПЭ3-1 | 0 |

| ПЭ3-2 | 5 |

| ПЭ3-3 | 10 |

| ПЭ3-4 | 15 |

Трубы получали подачей композиции/основной смолы в форме гранул в стандартный трубчатый экстру