Устройство и способы сжигания осадков сточных вод в топочной печи

Иллюстрации

Показать всеСпособ сжигания осадков сточных вод в печи заключается в задании по меньшей мере одной целевой рабочей характеристики печи; подаче осадков сточных вод в печи как основного топлива; контроле по меньшей мере одного рабочего параметра печи; расчете реальной рабочей характеристики, основанном на указанном рабочем параметре; регулировании количества и/или качества топлива, подаваемого в печь в соответствии с контролируемой рабочей характеристикой, чтобы главным образом поддерживать целевую рабочую характеристику. Охарактеризованы также устройство для сжигания осадков сточных вод и способ контроля подачи осадков сточных вод в печь с кипящим слоем. Технический результат: повышение эффективности и снижения затратности системы сжигания осадков сточных вод. 3 н. и 27 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к устройству и способам сжигания осадков в топочной печи и, в частности, к эффективному уничтожению осадков, производимых водоочистными сооружениями и т.п. сжиганием в топочных печах для сжигания топлива в псевдосжиженном слое или печах кипящего слоя (ПКС).

Уровень техники

Все большее распространение как эффективная стратегия обработки твердых отходов, возникающих в процессе работы водоочистных сооружений, приобретает сжигание осадков сточных вод. На рынке имеется значительное количество систем и установок.

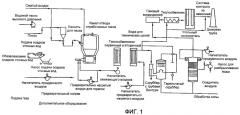

В обычных системах с ПКС (см. фиг.1) обычно обрабатываются обезвоженные твердые осадки сточных вод, получаемые с помощью оборудования для обезвоживания, например центробежного или ленточного фильтр-пресса, устанавливаемого непосредственно выше по потоку в качестве основного источника топлива. В некоторых случаях обезвоженные твердые осадки сточных вод из множества удаленных мест доставляются на участок с центральной ПКС, где смешиваются для получения однородного источника топлива для функционирования ПКС.

Кроме того, в типовых конструкциях с ПКС применяется промежуточный впрыск топлива как дополнительного источника горения, например котельного топлива или природного газа, чтобы свести к минимуму спорадическое горение, связанное с неоднородным качеством подаваемых осадков и поддерживать температуру кипящего слоя на таком уровне, чтобы она была выше температуры воспламенения выбранного дополнительного топлива и подаваемых осадков. Если в качестве дополнительного источника топлива используется котельное топливо, то конечная температура кипящего слоя обычно находится в диапазоне 1200-1300°F, а если природный газ, то соответствующая температура составляет 1300-1400°F.

При постоянной скорости воздушного потока для горения на работу системы с ПКС влияет множество различных параметров процесса, некоторые из которых связаны с подачей осадков сточных вод, в том числе массовая загрузка и физико-химические характеристики, например содержание твердых веществ, содержание летучих веществ и теплотворная способность.

Характеристики сжигания варьируются в зависимости от качества источника топлива - твердых веществ сточных вод. Обычно считают, что качество и консистенция питающего потока с твердыми веществами сточных вод являются основными факторами для определения характеристик системы с ПКС.

В частности очевидно, что разница температур между температурой шахты печи и температурой кипящего слоя, обозначаемая ниже ΔT, изменяется как функция качества осадка сточных вод. Известно, что ΔT увеличивается, когда содержание твердых веществ в осадках сточных вод уменьшается. ΔT также служит индикатором степени надслойного горения, при этом избыточные значения ΔT указывают, что уровень надслойного горения слишком высокий, и, следовательно, это ограничивает производительность установки и увеличивает эмиссию загрязняющих веществ, в том числе CO, органических соединений и соединений NOX.

Колебания качества осадков сточных вод или скорости загрузки представляют собой распространенное явление, которое приводит к колебанию характеристик, проблемам или их отклонению от номинальных значений при реализации процесса и необходимости осуществления корректирующих действий, например подаче дополнительного топлива или разбрызгивания закалочной воды в шахте печи. Указанные корректирующие действия в конечном итоге снижают производительность процесса и увеличивают эксплуатационные расходы.

Обычно системы с ПКС предназначены для поддержания температуры в шахте печи в пределах 1500-1600°F. Разбрызгивание закалочной воды, которое в общем случае последовательно начинается с первым закалочным разбрызгиванием при 1600°C, используется для предотвращения колебаний температуры отработавшего газа и защиты установленного за печью оборудования, например теплообменников или котлов утилизаторов.

Чтобы учитывать постоянные колебания качества подаваемых осадков сточных вод, обычно проектируется с охватом большого диапазона характеристик твердых осадков сточных вод, а это приводит к тому, что реактор системы с ПКС оказывается избыточным для типовых операций и требует использования дополнительных источников топлива для достижения оптимальной рабочей температуры, тем самым, увеличивая капитальные и эксплуатационные расходы.

Для оптимизации характеристик процесса эффективное функционирование системы с ПКС подразумевает подачу осадков сточных вод одинакового качества. Таким образом, чтобы разработать более эффективную и менее затратную систему сжигания типа ПКС, необходимо отрегулировать массовую и тепловую нагрузку твердых осадков сточных вод.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно изобретению созданы способы сжигания осадков в топочных печах, включающие: задание, по меньшей мере, одной целевой рабочей характеристики топочной печи; подачу осадков в топочную печь в качестве основного топлива; контроль, по меньшей мере, одного рабочего параметра топочной печи; расчет реальной рабочей характеристики на основе рабочего параметра; и регулирование количества и/или качества топлива, подаваемого в топочную печь в соответствии с контролируемой рабочей характеристикой главным образом для обеспечения целевой рабочей характеристики.

Также создано устройство для сжигания осадков, содержащее: топочную печь, приспособленную для загрузки осадков в качестве топлива и сжигания осадков; датчик, контролирующий, по меньшей мере, одну рабочую характеристику топочной печи; и контроллер, соединенный с топочной печью и датчиком, чтобы: 1) задавать, по меньшей мере, одну целевую рабочую характеристику топочной печи; 2) рассчитывать действительную рабочую характеристику на основе рабочего параметра; 3) регулировать количество и/или качество топлива, подаваемого в топочную печь в соответствии с контролируемой рабочей характеристикой главным образом для обеспечения целевой рабочей характеристики.

Кроме того, создан способ контроля массовой и тепловой нагрузки осадков сточных вод, подаваемых в ПКС, посредством: регулирования дозы полимера или скорости подачи осадков сточных вод, в том числе непрерывного контроля, по меньшей мере, одной рабочей характеристики ПКС; формирования характеристики входного сигнала; анализа входного сигнала и определения первого уровня изменения характеристики; генерирования выходного сигнала на основе первого уровня изменения, чтобы контролировать добавление полимера в ПКС; генерирования второго выходного сигнала, чтобы контролировать добавление осадков сточных вод в ПКС; и определения точки перехода между добавлением полимера и добавлением осадков сточных вод, при этом указанная точка перехода является верхним пределом изменения первого уровня для сохранения потока таким, чтобы значение характеристики примерно соответствовало верхнему пределу.

Также, создан способ контроля массовой и тепловой нагрузки подачи осадков в тепловую сушилку, контролируемый посредством: регулирования дозы полимера или скорости подачи осадков, в том числе непрерывного контроля, по меньшей мере, одной рабочей характеристики тепловой сушилки; формирования характеристики входного сигнала; анализа входного сигнала и определения первого уровня изменения характеристики; генерирования выходного сигнала на основе первого уровня изменения, чтобы контролировать добавление полимера в тепловую сушилку; генерирования второго выходного сигнала, чтобы контролировать добавление осадков сточных вод в тепловую сушилку; и определения точки перехода между добавлением полимера и добавлением осадков сточных вод, при этом указанная точка перехода является верхним пределом изменения первого уровня для сохранения потока таким, чтобы значение характеристики примерно соответствовало верхнему пределу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для иллюстрации изобретения ниже приведены отдельные чертежи, отражающие аспекты конструкции, систем и процесса, считающиеся в настоящее время предпочтительными. Очевидно, что настоящее изобретение не ограничивается приведенным примером структурной и компоновочной схемы. На чертежах:

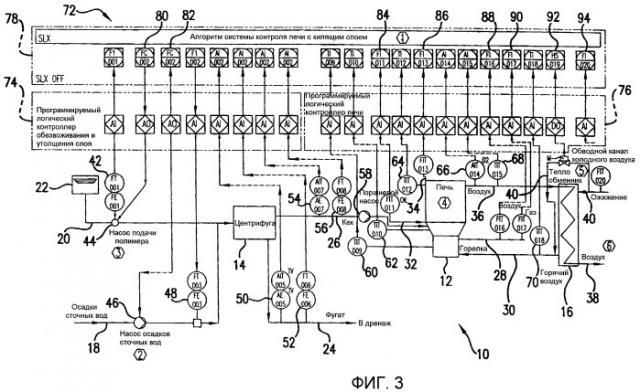

Фиг.1 - схематичный вид блок-схемы обычного процесса в ПКС;

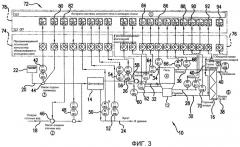

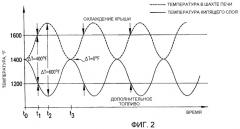

Фиг.2 - график изменений температур в слое и шахте печи в функции времени и постоянных колебаний характеристик подаваемых твердых осадков сточных вод, снятых с ПКС, показанной на Фиг.1;

Фиг.3 - схематичный вид автоматизированной системы управления, иллюстрирующий типичные компоненты; и

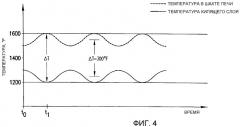

Фиг.4 - график, иллюстрирующий эффект от регулирования подачи твердых осадков сточных вод в системах с ПКС, где используется устройство регистрации данных, и полученную устойчивость процесса с точки зрения температур слоя и шахты ПКС.

ПОДОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Приведенное описание предназначено для иллюстрации специальных аспектов настоящего изобретения, иллюстрируемых прилагаемыми чертежами, и не определяет и не ограничивает изобретения, объем которого определен прилагаемой формулой изобретения.

Изобретение относится к системам с ПКС, тепловым сушилкам, автоматическим контроллерам и способам, в соответствии с которыми основные рабочие параметры сжигания, предпочтительно температуры кипящего слоя и шахты печи и соответствующая ΔT, используются для регулирования массового расхода и качества подаваемых осадков в топочную печь и сушилку посредством контроля процессов обезвоживания выше по потоку процесса и/или операций смешивания твердых осадков сточных вод. Использоваться может любое количество осадков тех видов, которые получаются в процессе очистки сточных вод, а также сельскохозяйственные осадки, например органические удобрения от скотоводства и свиноводства и т.п.

Операции в топочной печи можно регулировать посредством автоматического контроля процессов в установленной выше по потоку установке увеличения слоя осадков или обезвоживания на основе генерирования обратных сигналов, получаемых при контроле основных параметров топочной печи и сушилки, чтобы в конечном итоге добиться устойчивого и контролируемого получения твердых осадков сточных вод заданного качества.

Указанная контролируемая подача осадков в системы с ПКС и тепловые сушилки, с точки зрения, как содержания сухих твердых осадков, так и скорости подачи, обеспечивает более стабильные рабочие условия в ПКС и сушилке, приводя к более эффективным характеристикам, снижению расходов и повышению надежности.

Таким образом, предлагаются контроллеры и способы для использования в системах с ПКС и тепловых сушилках, предназначенных для утилизации и обработки осадков, и конкретно автоматические контроллеры, регулирующие массовый расход и качество подаваемых осадков на основе рабочих параметров сжигания и высушивания, что, следовательно, приводит к улучшению характеристик сжигания и высушивания и более экономичному процессу. Использование описанных ниже контроллеров обеспечивает лучшую производительность систем с ПКС и тепловых сушилок, при этом снижается расход дополнительного топлива и уменьшается эмиссия загрязнителей воздуха, в том числе углекислого газа (CO) и соединений оксида азота (NOX).

На Фиг.1 показана общая конструкция обычной установки ПКС и многие ее компоненты, которые могут повлиять на характеристики процесса.

На Фиг.2 показаны постоянные, значительные колебания температуры кипящего слоя и соответствующее влияние на температуру шахты печи в соответствии с изменением характеристик подаваемых осадков сточных вод, обычно обнаруживаемые, когда доза полимера или модификатора регулируется согласно стандартным принципам. Когда подаваемые в ПКС осадки сточных вод не регулируются, в кипящий слой впрыскивается дополнительное топливо одновременно с разбрызгиванием закалочной воды в шахте печи, в данном случае в момент времени t1.

На Фиг.2 также показано значение ΔT, при этом ΔT увеличивается с уменьшением содержания остатков сточных вод. Можно видеть, что ΔT в момент t1 равно 400°F перед началом первого закалочного разбрызгивания или впрыском дополнительного топлива. ΔT может достигать своего максимума 600°F в момент времени t2, если система охлаждения крыши не способна понижать температуру шахты печи. ΔT уменьшается, если температура кипящего слоя увеличивается, и достигает своего нижнего значения 0°F в момент времени t3. Подобные большие ΔT приводят к серьезному снижению производительности.

На Фиг.3 показана система управления, содержащая увеличивающее слой осадков или обезвоживающее оборудование, систему подачи химикатов для приведения к требуемым техническим условиям, систему подачи осадков сточных вод, различные датчики и ПКС со связанными с ней теплообменником и системой ожижения воздуха. Очевидно, что системы с ПКС даны для удобства понимания. В зависимости от назначения устройства подобные ПКС могут быть заменены тепловыми сушилками.

Так, на Фиг.3 представлена система 10, сжигающая осадки, предпочтительно осадки сточных вод, например получаемые в установках для очистки сточных вод. Система 10 содержит печь с кипящим слоем (ПКС) 12, систему обезвоживания, которая в данном примере выполнена в виде центрифуги 14, установленной выше по потоку ПКС 12, и теплообменник 16, расположенный ниже по потоку ПКС 12. К настоящему времени известно множество различных типовых устройств ПКС 12, которые может использовать специалист в данной области техники. Также существует множество различных обезвоживающих устройств, пригодных для использования в соответствии с излагаемыми в настоящем изобретении принципами и совместно с другими описываемыми здесь устройствами. Например, другие обезвоживающие устройства включают, но не ограничиваются, обезвоживающие ленточные, пластинные и рамные фильтр-прессы, червячные прессы и вакуумные прессы. Могут использоваться и другие типы известного обезвоживающего оборудования. Точно также существует множество различных теплообменных устройств, которые можно использовать вместо теплообменника, показанного на Фиг.3.

Используются дополнительные компоненты, которые обеспечивают питание различных компонентов 12, 14 и 16, в том числе шламовой магистрали 18, подающей осадки в центрифугу 14. Имеется также магистраль 20 для полимера, соединенная с емкостью 22 с полимером и подающая полимер в центрифугу 14. Ниже по потоку от центрифуги 14 располагается фугатная магистраль 24, подающая фугат в другие канализационные сети (не показаны). Есть также кековая магистраль 26, транспортирующая обезвоженные осадки, обычно в виде так называемого «кека» к ПКС 12.

Используются и другие магистрали, подающие иные материалы в ПКС 12. Так, ПКС получает дополнительный воздух и дополнительное газообразное топливо по топливовоздушной магистрали 28. Горячий воздух поступает по магистрали 30 от теплообменника. ПКС 12 соединена с топливомасляной магистралью 32 и с магистралью 34 подачи закалочной воды для разбрызгивания. В ПКС 12 по указанным магистралям подаются различные материалы, что будет описано ниже.

ПКС 12 отводит газ по газоотводной магистрали 36, которая соединяется с теплообменником 16 и в конечном итоге выводит дымовой газ по магистрали 38. Теплообменник 16 получает ожижающий воздух по магистрали 40 ожижающего воздуха, которая обходит теплообменник 16 по обводной магистрали 40 и соединяется с магистралью 30 теплообменника.

Система 10 также содержит множество датчиков, установленных как на различных соединительных магистралях, так и устройствах. Например (слева направо на Фиг.3), установлен датчик 42 скорости подачи полимера, которая задается полимерным насосом 44. Насос 46 для осадков управляет потоком осадков к центрифуге 14. Здесь установлен датчик 48, который определяет скорости потока осадков, проходящих через шламовую магистраль 18.

Ниже по потоку от центрифуги 14 установлен датчик 50, определяющий процентное содержание твердых веществ, проходящих по фугатной магистрали 24. Скорость потока фугата определяется датчиком 52. Датчик 54 определяет процентное содержание твердых веществ кека, в материале, проходящем по кековой магистрали 26. Установлен также датчик 56, определяющий скорость потока осадков. Шламовый насос 58 обеспечивает прохождение кека от центрифуги 14 к ПКС 12.

ПКС 12 связана с большим количеством датчиков. Например, применяется температурный датчик 60 воздушной камеры, соединенный с нижней частью ПКС 12. Используется также температурный датчик 62 кипящего слоя, связанный с ПКС в непосредственной близости от псевдосжиженного слоя. Верхняя часть ПКС 12 оснащена температурным датчиком 64 шахты печи.

Ниже по потоку от ПКС 12 находится кислородный датчик 66, определяющий содержание кислорода в дымовом газе газоотводной магистрали 36. Для определения температуры дымовых газов в магистрали 36 используется датчик 68.

С теплообменником 16 связан температурный датчик 70, определяющий температуру воздуха, выходящего из теплообменника 16.

К контроллеру 72 могут подключаться различные датчики, а также управляющие насосы. Контроллер 72 может состоять из модуля 74, устанавливаемого выше по потоку, и модуля 76 (модуля ПКС), устанавливаемого ниже по потоку. Оба модуля 74 и 76 подключены к управляющему модулю 78 всей системы (Фиг.3).

Модуль 78 содержит (слева направо) контроллер 80 потока полимера, подсоединенный к полимерному насосу 44 и работающий вместе с датчиком 42 скорости подачи полимера. Аналогично, контроллер 82 потока через шламовый насос подсоединен к шламовому насосу 46 и определяет скорость потока осадков через шламовую магистраль 18, причем он работает вместе с датчиком 48.

Ниже по потоку от центрифуги 14 датчики 50 и 52 через модуль 74 соединяются фугатной магистралью 24 с модулем 78. Аналогично, датчики 54 и 56, связанные с кековой магистралью 26, через модуль 74 соединяются с модулем 78.

Датчики 60, 62 и 64 через модуль 76 соединяются с модулем 78. Имеется контроллер 84, управляющий потоком дополнительного жидкого топлива в ПКС 12. Имеется контроллер 86, управляющий потоком закалочной воды для разбрызгивания в верхней части ПКС 12, идущим по магистрали 34.

Ниже по потоку от ПКС 12 датчики 66 и 68 через модуль 76 соединяются с модулем 78. Имеется контроллер 88, подсоединенный к магистрали 28, чтобы регулировать поток дополнительного воздуха в нижнюю часть ПКС 12. Аналогично, имеется контроллер 90, подсоединенный к магистрали 28, чтобы регулировать подачу дополнительного топлива в ПКС 12. Датчик 70 воздуха к теплообменнику через модуль 76 соединяется с модулем 78.

Что касается теплообменника 16, то имеется контроллер 92 клапана обводной магистрали холодного воздуха, позволяющий потоку ожижающего воздуха от магистрали 40 обходить, или частично, или полностью, теплообменник 16 и поступать в воздушную магистраль 30, чтобы подаваться в ПКС 12. Имеется контроллер 94, который регулирует поток ожижающего воздуха к теплообменнику 16 по магистрали 40.

Фиг.4 показывает, что применение системы управления, представленной на Фиг.3, обеспечивает устойчивую подачу осадков сточных вод к ПКС, например, путем регулирования дозы полимера, что приводит к выравниванию ΔT у промежуточного значения 300°F, когда температуры кипящего слоя и шахты печи сохраняются в пределах оптимальных диапазонов. Данные сравниваются с предшествующими системами, как показано на графике Фиг.2, где ΔT равна 600°F. Другими словами, ΔT уменьшается примерно на 50%.

Система 10 (Фиг.3) может функционировать различным образом и в соответствии с различными принципами. Один предпочтительный способ функционирования обеспечивает многоуровневость так называемых «реагирований», что формирует отличные характеристики, показанные на Фиг.4, по сравнению с обычным подходом, отраженным на Фиг.2. Таким образом, принципы опираются главным образом на, в основном, реальное время или «онлайновый» контроль за температурами кипящего слоя и шахты печи, фиксируемые соответственно датчиками 62 и 64. Контроль температур кипящего слоя и шахты печи приводит в основном к непрерывному и постоянному расчету ΔT. Величина ΔT, большая, чем выбранное значение, например, около 300°F, будет восприниматься как «плохая» характеристика. При обнаружении подобной «плохой» характеристики система автоматически реагирует в соответствии с выбранными уровнями реагирования.

Например, первым уровнем реагирования может быть регулирование объема холодного воздуха в обводной магистрали, чтобы изменить температуру предварительно подогретого воздуха, подаваемого в ПКС 12. Если температура имеет тенденцию повышаться слишком сильно, например, если возрастает температура кипящего слоя в ПКС 12, то увеличение объема холодного воздуха в обводной магистрали понизит температуру предварительно подогретого воздуха. Если подаваемые осадки имеют слишком высокое содержание влажности и температура кипящего слоя уменьшается, то контроллер 72 через контроллер 92 может уменьшить объем холодного воздуха в обводной магистрали, чтобы увеличить температуру предварительного подогретого воздуха. Первый уровень реагирования, как говорилось выше, предназначен для сохранения ΔT ниже выбранной заданной «плохой» характеристики, тогда ПКС 12 будет работать с оптимальным уровнем характеристик.

Контроллер 72, на основе постоянного определения температур кипящего слоя и шахты печи, может перейти ко второму уровню реагирования, если посчитает, что первый уровень реагирования контроллера 72 оказался недостаточным. Это может вовлекать, например, регулирование работы обезвоживающего оборудования и системы подачи химикатов. На Фиг.3 это выражается наличием центрифуги 14 и емкости 22 с полимером. Следовательно, контроллер 72 может регулировать выбранные параметры, например скорость подачи полимера, крутящий момент центрифуги и т.п. в зависимости от типа обезвоживающего оборудования, используемого в конкретном случае. Кроме того, система может контролировать массовый расход к ПКС 12, что может достигаться прямым измерением потока и процентного содержания общего количества твердых веществ в кековой магистрали 26, проходящей от центрифуги. Это может также достигаться косвенно путем расчета датчиком 48 на основании контроля за потоком осадков к центрифуге 14 и содержанием твердых веществ в потоке в фугатной магистрали 24. Дальнейшая точная регулировка может основываться на оценке теплотворной способности осадков и их влияния на ΔT.

Третий уровень реагирования может автоматически осуществляться в случае, если контроллер 72 обнаруживает, что второй уровень реагирования оказывается недостаточным и что, по прежнему, присутствует «плохая» характеристика. Третий уровень реагирования может включать в себя регулирование скорости подачи осадков и/или соотношение компонентов из источников поступления, чтобы регулировать массовый расход твердых веществ, загружаемых в ПКС 12.

Если контроллер 72 посчитает данный уровень недостаточным, то может быть реализован четвертый уровень реагирования, содержащий регулирование подачи дополнительного топлива, например природного газа или жидкого топлива, в дополнение к твердым осадкам сточных вод. Это менее предпочтительный уровень реагирования, он реализуется только при очень сложных условиях. Последний уровень реагирования может заключаться в разбрызгивании закалочной воды в соответствии со стандартной технологией. Данного пятого уровня реагирования также по возможности следует избегать, при этом он реализуется при очень сложных условиях.

До четвертого и пятого уровней возможно принятие дополнительных мер на различных уровнях реагирования и/или использовать их с различных уровней реагирования. Так, можно контролировать содержание кислорода в дымовом газе. Минимальное содержание кислорода в дымовом газе, проходящем по газоотводной магистрали 36, должно составлять, по меньшей мере, около 2%. Если присутствует избыточный кислород, то возможно увеличить скорость подачи твердых веществ от центрифуги 14 к ПКС 12, чтобы увеличить производительность. Кроме того, когда содержание кислорода приближается к минимальному заданному значению 2%, можно увеличить скорость потока ожижающего воздуха (максимальное увеличение составляет около 10%), в результате чего, если содержание кислорода продолжает падать, подача твердых веществ к ПКС может быть уменьшена и/или прервана. Данный уровень реагирования не только увеличивает производительность, но также помогает управлять эмиссией.

Еще одна возможность - контролировать температуру воздушной камеры с помощью датчика 60. Данный вид контроля может использоваться для регулирования максимальной температуры воздуха на нагнетательной стороне теплообменника 16. Если температура превышает указанное заданное значение, то может возникнуть необходимость уменьшить и/или прекратить подачу осадков в ПКС 12.

Пример 1. В осадках сточных вод слишком высокое содержание воды.

Это типичный пример, иллюстрируемый Фиг.2, когда постоянные колебания твердых веществ в подаваемых сточных водах являются результатом плохого контроля за дозой полимера. Результирующее действие ниже по потоку дает широкие колебания температуры кипящего слоя и шахты ПКС. Например, в момент времени t0 содержание твердых веществ в осадках сточных вод уменьшается, приводя при подаче к более высокому содержанию воды и, следовательно, росту испарения внутри кипящего слоя ПКС, что приводит к падению температуры кипящего слоя. В результате возникает явление, известное как надслойное горение, когда в шахте печи сгорает больше летучих твердых веществ, что приводит к повышению температуры в шахте печи. Результирующий эффект - повышение ∆T, что является нежелательным.

В предлагаемых системах определяется повышение ∆T и снижение температуры кипящего слоя, после чего подается сигнал от контроллера на увеличение дозы полимера по операции обезвоживания выше по потоку, тем самым увеличивается содержание твердых веществ при подаче осадков сточных вод. Это позволяет избежать необходимости использовать дополнительное топливо, поскольку его применение нежелательно, так как возрастают эксплуатационные расходы. Если температура в шахте печи продолжает расти и достигает выбранной заданной точки, генерируется вторая группа сигналов для регулирования (снижения) скорости подачи осадков сточных вод насосом с изменяемой скоростью, тем самым предотвращается разбрызгивание закалочной воды. Следовательно, контроллер позволяет регулировать дозу полимера на этапе обезвоживания, чтобы сохранить максимальную производительность и устойчивость операций внутри ПКС.

Пример 2. В осадках сточных вод слишком высокое содержание твердых веществ.

Это типичный пример, иллюстрируемый Фиг.2, когда постоянные колебания твердых веществ в подаваемых сточных водах являются результатом плохого контроля за операциями в центрифуге. Результирующее действие ниже по потоку дает широкие колебания температуры кипящего слоя и шахты ПКС. Например, в момент времени t2 содержание твердых веществ в осадках сточных вод увеличивается, тем самым, приводя к большему количеству органических испаряющихся веществ, которые должны сгорать в кипящем слое, так что температура повышается. Если содержание твердых веществ в осадках сточных вод продолжает увеличиваться, то ΔT будет ниже, так как температура в шахте печи уменьшается, а температура кипящего слоя возрастает. Результирующим эффектом является снижение ΔT, что хорошо, хотя рост температуры кипящего слоя может оказаться слишком высоким.

В предлагаемых системах определяется снижение ΔT и повышение температуры кипящего слоя, приближающееся к верхней точке заданного значения, после чего подается сигнал от контроллера на дальнейшее открытие клапана обводного канала с холодным воздухом, чтобы снизить температуру воздуха, поступающего в систему. В случае, когда указанный клапан уже полностью открыт, управляющий сигнал может быть послан на уменьшение крутящего момента в операциях центрифуги выше по потоку, тем самым, приводя к уменьшению содержания твердых веществ в подаваемых осадках сточных вод в ПКС. Если температура в шахте печи продолжает падать и достигает выбранного (минимального) заданного значения, то генерируется вторая серия сигналов для регулирования (увеличения) скорости подачи осадков сточных вод насосом с изменяемой скоростью, значит улучшаются характеристики системы сжигания осадков сточных вод.

Кроме того, имеются и другие отдельные достоинства предлагаемых систем и способов:

увеличивается производительность - улучшенная однородность качества осадков сточных вод, а конкретно уменьшенные колебания процентного содержания воды, приводят к большей устойчивости температуры в шахте печи, в конечном итоге уменьшая частоту циклов и длительность операции по охлаждению крыши разбрызгиванием, что приводит к росту средней производительности ПКС;

снижаются эксплуатационные расходы - улучшенная однородность качества осадков сточных вод позволяет снизить использование дополнительных источников топлива;

улучшенная эмиссия - улучшенная однородность качества осадков сточных вод формирует более устойчивую среду функционирования ПКС, тем самым, улучшая качество эмиссии.

Специалисты в данной области техники могут осуществить различные модификации конструкции и способов, описанных в настоящем изобретении. Следовательно, оно может быть реализовано в других особых формах без отступления от идеи и объема изобретения, и, соответственно, необходимо ссылаться на прилагаемые пункты формулы изобретения, а не вышеприведенное описание, поскольку объем настоящего изобретения определяется только формулой изобретения.

1. Способ сжигания осадков сточных вод в печи, включающий:задание, по меньшей мере, одной целевой рабочей характеристики печи;подачу осадков сточных вод в печь как основного топлива;контроль, по меньшей мере, одного рабочего параметра печи;расчет реальной рабочей характеристики, основанный на рабочем параметре;автоматизированный контроль подачи ожижающего воздуха в печь, скорости подачи осадков сточных вод, подаваемых в печь, содержания влаги в осадках сточных вод, подаваемых в печь, и соотношения компонентов осадков сточных вод из источников поступления, вводимых в печь, причем контроль всех этих характеристик осуществляется в ответ на определяемую рабочую характеристику, чтобы, по существу, поддерживать целевую рабочую характеристику.

2. Способ по п.1, при котором печь представляет собой печь с кипящим слоем.

3. Способ по п.2, при котором рабочий параметр включает температуру в шахте печи и/или температуру кипящего слоя.

4. Способ по п.3, при котором целевая рабочая характеристика является либо рабочим параметром, либо разницей между выбранной температурой в шахте печи и выбранной температурой кипящего слоя.

5. Способ по п.3, при котором выбранная температура составляет около 1200-1400°F, выбранная температура в шахте печи - около 1550-1650°F и задаваемая рабочая характеристика - около 275-325°F.

6. Способ по п.1, при котором осадки сточных вод являются одним из видов, выбираемых из группы, состоящей из осадков сточных вод, вырабатываемых в процессе обработки сточных вод и получающихся как отходы сельскохозяйственного производства.

7. Способ по п.1, при котором дополнительно автоматизировано регулируют количества топлива посредством увеличения или уменьшения потока дополнительного топлива в печь в ответ на определяемую рабочую характеристику, чтобы, по существу, поддерживать целевую рабочую характеристику.

8. Способ по п.1, при котором дополнительным топливом является нефтепродукт или газ.

9. Способ по п.7, при котором регулирование количества топлива содержит контроль за отношением осадков сточных вод к дополнительному топливу.

10. Способ по п.1, при котором содержание влаги в осадках сточных вод контролируют посредством регулирования подачи дозы полимера и/или регулирования центрифуги, обезвоживающего оборудования, плиточно-рамного фильтр-пресса, винтового пресса или вакуумного пресса.

11. Способ по п.1, при котором рабочий параметр является, по меньшей мере, одним из группы, включающей скорость потока ожижающего воздуха, температуру воздуха на выходе из теплообменника, поток дополнительного воздуха, температуру выходящего газа, содержание кислорода в выходящем газе, температуру в воздушной камере, содержание влажности в осадках сточных вод, фугатное содержание твердых веществ, скорость потока фугата и изменения разности температур шахты печи и кипящего слоя.

12. Способ по п.1, при котором целевая рабочая характеристика относится к, по меньшей мере, одному из группы, включающей скорость потока холодного воздуха по обводному каналу, скорость потока разбрызгиваемой закалочной воды, скорость подачи осадков сточных вод, скорость подачи дополнительного топлива и скорость потока ожижающего воздуха.

13. Устройство для сжигания осадков сточных вод, содержащее:печь, выполненную с возможностью получения осадков сточных вод как топлива и сжигания осадков сточных вод;датчик, контролирующий, по меньшей мере, один рабочий параметр печи; контроллер, соединенный с печью и датчиком, который: 1) устанавливает, по меньшей мере, одну целевую рабочую характеристику; 2) рассчитывает реальную рабочую характеристику на основе рабочего параметра; 3) осуществляет автоматизированный контроль подачи ожижающего воздуха в печь, скорости подачи осадков сточных вод, подаваемых в печь, содержания влаги в осадках сточных вод, подаваемых в печь, и соотношения компонентов осадков сточных вод из источников поступления, вводимых в печь, причем контроль всех этих рабочих характеристик осуществляется в ответ на определяемую рабочую характеристику, чтобы, по существу, поддерживать целевую рабочую характеристику.

14. Устройство по п.13, в котором печь представляет собой печь с кипящим слоем.

15. Устройство по п.14, в котором рабочий параметр содержит температуру в шахте печи и/или температуру кипящего слоя.

16. Устройство по п.15, в котором целевая рабочая характеристика является либо рабочим параметром либо разницей между выбранной температурой в шахте печи и выбранной температурой кипящего слоя.

17. Устройство по п.16, в котором выбранная температура составляет около 1200-1400°F, выбранная температура в шахте печи - около 1550-1650°F и целевая рабочая характеристика - около 275-325°F.

18. Устройство по п.17, в котором осадки сточных вод получаются в процессе обработки сточных вод.

19. Устройство по п.13, в котором автоматизированное регулирование количества топлива включает увеличение или уменьшение потока дополнительного топлива в печь в ответ на определяемую рабочую характеристику, чтобы, по существу, поддерживать целевую рабочую характеристику.

20. Устройство по п.19, в котором дополнительным топливом является нефтепродукт или газ.

21. Устройство по п.19, в котором регулирование количества топлива включает контроль за отношением осадков сточных вод к дополнительному топливу.

22. Устройство по п.13, в котором содержание влаги осадков сточных вод контролируется посредством регулирования подачи дозы полимера и/или регулированием центрифуги, обезвоживающего оборудования, плиточно-рамного фильтр-пресса, винтового пресса или вакуумного пресса.

23. Устройство по п.13, в котором рабочий параметр является, по меньшей мере, одним из группы, включающей скорость потока ожижающего воздуха, температуру воздуха на выходе из теплообменника, скорость потока дополнительного воздуха, температуру выходящего газа, содержание кислорода в выходящем газе, температуру в воздушной камере, содержание влажности в осадках сточных вод, фугатное содержание твердых веществ, скорость потока фугата и изменение разности температур шахты печи и кипящего слоя.

24. Устройство по п.13, в котором целевая рабочая характеристика относится к, по меньшей мере, одному из группы, включающей скорость потока холодного воздуха по обводному каналу, скорость потока разбрызгиваемой закалочной воды и скорость потока ожижающего воздуха.

25. Способ конт