Способ струйно-пористого охлаждения теплонапряженных элементов

Иллюстрации

Показать всеИзобретение относится к области машиностроения, энергетики, транспорта, в частности, к малоэмиссионным камерам сгорания авиационных газотурбинных двигателей и стационарных газотурбинных установок. Способ струйно-пористого охлаждения теплонапряженных элементов, в соответствии с которым теплонапряженный элемент выполнен в виде проницаемой пластины, разделяющей охлаждающую и греющую среды, заключается в том, что охлаждающую среду подают в виде струй под давлением, превышающем давление в потоке греющей среды, через микроканалы пористого тела проницаемой пластины. На заданном расстоянии от исходной проницаемой пластины со стороны охлаждающей среды устанавливают дополнительную перфорированную пластину. Пропускная способность исходной проницаемой пластины больше пропускной способности дополнительной перфорированной пластины. Охлаждающую среду подают вначале под действием того же перепада давлений между охлаждающей и греющей средами через систему дозирующих отверстий дополнительной перфорированной пластины, что приводит к ее струйному натеканию на теплоотдающую поверхность исходной проницаемой пластины. Затем охлаждающую среду подают далее в виде струй в поток греющей среды с меньшей скоростью, чем скорость ее истечения из дозирующих отверстий дополнительной перфорированной пластины, путем пропускания через микроканалы пористого тела исходной проницаемой пластины. Изобретение направлено на увеличение эффективности охлаждения теплонапряженного элемента, снижение расхода охлаждающей среды и снижение потерь давления в потоке греющей среды. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, энергетики, транспорта и к другим областям, где возникает необходимость увеличения эффективности охлаждения теплонапряженных элементов, в частности к созданию и увеличению ресурса работы малоэмиссионных камер сгорания (КС) авиационных газотурбинных двигателей (ГТД) и стационарных газотурбинных установок (ГТУ).

Рассмотрим известные способы охлаждения теплонапряженных элементов, в которых применяется заградительная пристеночная пленка охлаждающей среды, уменьшающая поток тепла от греющей среды к этим элементам.

В настоящее время широкое применение находит способ тепловой защиты (так называемое пленочное или заградительное охлаждение) с использованием пристеночной пленки охлаждающего воздуха, движущейся вдоль внутренней поверхности жаровой трубы [1] (Лефевр А. Процессы в камерах сгорания ГТД: Пер. с англ. - М.: Мир, 1986. 566 с.), [2] (Патент США №6606861 B2, 2003) и [3] (Кутателадзе С.С., Леонтьев А.И. Тепломассообмен и трение в турбулентном пограничном слое. М.: «Энергия», 1972. 344 с.). Для организации такой пленки используют устройство, с помощью которого создается радиальный кольцевой зазор между концентрическими секциями жаровой трубы. При этом секции частично перекрываются и соединяются между собой с помощью гофрированной ленты или отбортовки секции большего диаметра. Охлаждающий воздух подают под избыточным давлением вначале по кольцевому каналу, а затем в виде открытой заградительной пленки вдоль внутренней поверхности секции большего диаметра. Суть этого эффективного способа охлаждения заключается в том, что пленка холодного воздуха препятствует проникновению тепла от продуктов сгорания к стенке жаровой трубы. Однако заградительная пленка охлаждающего воздуха постепенно размывается в результате турбулентного обмена с ПС и нагревается. Поэтому основной недостаток этого способа охлаждения заключается в том, что не обеспечивается равномерная температура теплонапряженного элемента по его длине.

Более эффективным по сравнению со способом пленочного охлаждения является такой способ, при котором наряду с пленочным охлаждением стенки жаровой трубы, часть свежего охлаждающего воздуха подают в виде затопленных струй через многорядную систему отверстий, выполненных в этой стенке [1]. «Бомбардируя» заградительную пленку охлаждающего воздуха, движущуюся вдоль стенки, струи воздуха, с одной стороны, турбулизируют пристеночную пленку, с другой стороны, подпитывают пленку свежими порциями воздуха, уменьшая ее нагрев горячими продуктами сгорания. Степень температурной неравномерности стенки вдоль жаровой трубы уменьшается. В результате эффективность охлаждения стенки возрастает.

Широко применяется также перфорационное охлаждение теплонапряженных элементов [1]. В соответствии с этим способом заградительная пленка охлаждающей среды создается путем ее подачи через многорядную систему отверстий, выполненных в теплоотдающей стенке. Размер отверстий выбирают таким, чтобы они не засорялись, но в то же время обеспечивали небольшой расход охладителя. Необходимо также учитывать скорость истечения охлаждающей среды из отверстий перфорации. Если скорость будет большой, струйки охлаждающей среды глубоко проникают в поток греющей среды и происходит быстрое смешение компонентов, поэтому хорошего охлаждения теплонапряженного элемента не происходит. Такой способ охлаждения целесообразно применять в тех случаях, когда подаваемая охлаждающая среда используется не только для охлаждения стенок, но и для последующего ее участия в процессе горения или разбавления. При небольшой скорости истечения охлаждающей среды в виде струй они сливаются, образуя устойчивую заградительную пленку. Степень температурной неравномерности теплоотдающей стенки зависит от диаметра отверстий и относительного шага между отверстиями.

Известно также транспирационное (пористое) охлаждение [1] и [4] (Теория тепломассообмена: Учебник для вузов / С.И.Исаев, И.А.Кожинов, В.И.Кофанов и др.; Под ред. А.И.Леотьева. - М.: Высш. школа, 1979. - 495 с.). Для реализации такого охлаждения теплонапряженный элемент выполняют из пористого материала, что позволяет охлаждающей среде проникать через микроканалы пористого тела в поток греющей среды. Благодаря большому числу регулярно распределенных микроканалов пористого тела возникает очень большая поверхность теплообмена между теплонапряженным элементом и охлаждающей средой. Так что хладоресурс охлаждающей среды используется почти полностью. Струйки этой среды на выходе из микроканалов сливаются между собой, образуя защитную пленку на внутренней поверхности теплоотдающего элемента со стороны греющей среды. Поэтому конвективная передача тепла от греющей среды к теплоотдающему элементу существенно уменьшается, обеспечивая экономию охлаждающей среды. При таком охлаждении теплонапряженный элемент везде имеет одинаковую максимально допустимую температуру. К недостаткам этого способа охлаждения следует отнести возможность засорения микроканалов пористого тела частицами, содержащимися в охлаждающей среде. Что может привести к уменьшению пропускной способности пористого материала и снижению надежности системы охлаждения.

Наиболее близким к предлагаемому способу охлаждения теплонапряженных элементов является способ пористого охлаждения [1, 4], который принят за прототип. О преимуществах и недостатках этого способа уже упоминалось выше.

Следует также подчеркнуть, что при заданном перепаде давлений между охлаждающей и греющей средами невозможно повлиять на скорость истечения охлаждающей среды из микроканалов пористого тела, которая определяет устойчивость заградительной пленки на поверхности стенки со стороны греющей среды. При достаточно большом перепаде давлений между охлаждающей и греющей средами струи охлаждающей среды могут глубоко проникать в греющую среду и смешиваться с ней без образования устойчивой заградительной пленки, что является серьезным недостатком данного способа охлаждения.

Однако при пористом охлаждении расход охлаждающей среды по сравнению с другими рассмотренными выше способами охлаждения, использующими пристеночные заградительные пленки, получается минимальным.

Задачами изобретения, направленными на разработку предлагаемого способа охлаждения теплонапряженных элементов, являются:

- снижение потерь давления основного потока греющей среды при подаче охлаждающей среды в этот поток;

- увеличение эффективности охлаждения теплонапряженных элементов;

- снижение расхода охлаждающей среды;

- повышение надежности работы системы охлаждения.

Выполнение поставленных задач обеспечивается с помощью следующих технических решений.

Способ струйно-пористого охлаждения теплонапряженных элементов, в соответствии с которым теплонапряженный элемент выполнен в виде проницаемой пластины, разделяющей охлаждающую и греющую среды, охлаждающую среду подают в виде струй под давлением, превышающем давление в потоке греющей среды, через микроканалы пористого тела проницаемой пластины, при этом, на заданном расстоянии от исходной проницаемой пластины со стороны охлаждающей среды устанавливают дополнительную перфорированную пластину, причем пропускная способность исходной проницаемой пластины больше пропускной способности дополнительной перфорированной пластины, охлаждающую среду подают вначале под действием того же перепада давлений между охлаждающей и греющей средами через систему дозирующих отверстий дополнительной перфорированной пластины, что приводит к ее струйному натеканию на теплоотдающую поверхность исходной проницаемой пластины, после чего охлаждающую среду подают далее в виде струй в поток греющей среды с меньшей скоростью, чем скорость ее истечения из дозирующих отверстий дополнительной перфорированной пластины, путем пропускания через микроканалы пористого тела исходной проницаемой пластины.

Предпочтительно, что значение числа Рейнольдса, рассчитанное по диаметру дозирующего отверстия дополнительной перфорированной пластины, должно находиться в диапазоне от 3·102 до 3·104, кроме того, шаг между дозирующими отверстиями дополнительной перфорированной пластины, диаметр этих отверстий и расстояние между дополнительной и исходной пластинами выбирают такими, что значение отношения шага между дозирующими отверстиями дополнительной перфорированной пластины к диаметру этих отверстий должно находиться в диапазоне от 3,1 до 12,5, а значение отношения расстояния между дополнительной и исходной пластинами к диаметру дозирующего отверстия должно находиться в диапазоне от 1,0 до 4,8.

Предпочтительно, что значение скорости, с которой происходит истечение охлаждающей среды в поток греющей среды, задают предварительно путем выбора толщины пластины, пористости и/или эквивалентного диаметра пор проницаемой пластины без изменения числа и диаметра дозирующих отверстий дополнительной перфорированной пластины, причем соответствующие эквивалентные диаметры отверстий и пор ограничивают снизу максимальным размером частиц, содержащихся в потоке охлаждающей среды.

Предпочтительно, что в качестве охлаждающей среды используют воздух, а в качестве греющей среды используют продукты сгорания углеводородного топлива.

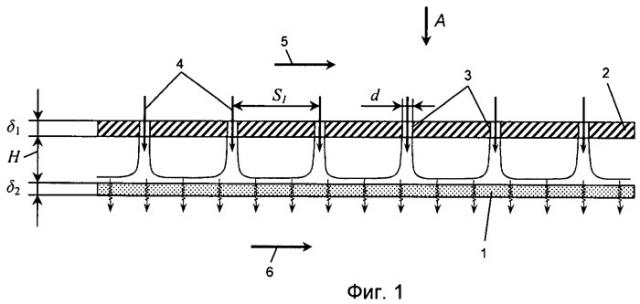

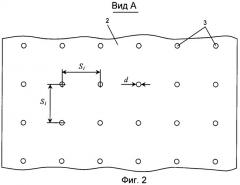

Способ поясняется фигурами (фиг.1 и фиг.2), на которых приведена схема струйно-пористого охлаждения проницаемой теплоотдающей пластины, выполненной из пористого материала, при использовании дополнительной перфорированной пластины с дозирующими отверстиями.

Приведем обоснования технических решений, приведенных выше.

1. Если перепад давлений ΔP между охлаждающей и греющей средами большой, то струи охлаждающей среды будут истекать из микроканалов пористого тела в поток греющей среды с большой скоростью, вызывая дополнительные потери давления основного потока греющей среды в процессе ее смешения с охлаждающей средой. При этом хорошего охлаждения исходной проницаемой пластины не происходит, так как одиночные струи на выходе из теплоотдающей пластины не сливаются в сплошную пленку, а быстро размываются при взаимодействии со сносящим потоком греющей среды. Такая ситуация очень часто возникает при охлаждении стенок жаровой трубы КС ГТД и стационарных ГТУ. Чтобы повысить эффективность охлаждения теплонапряженных элементов, целесообразно использовать кинетическую энергию струй охлаждающей среды. Для этого достаточно установить со стороны охлаждающей среды на некотором расстоянии от исходной проницаемой пластины дополнительную перфорированную пластину, в которой выполнены дозирующие отверстия. Тогда под действием перепада давлений охлаждающие струи будут натекать на теплоотдающую поверхность исходной проницаемой пластины. Теплоотдача исходной проницаемой пластины при таком ее охлаждении, как показывают экспериментальные исследования [5] (Керчер, Табаков. Теплоотдача плоской поверхности, обдуваемой падающим перпендикулярно ей прямоугольным пучком круглых воздушных струй, с учетом влияния на теплоотдачу отработанного воздуха. ЭМУ, 1970. №1. С.87-100), существенно возрастает, так как коэффициенты теплоотдачи поверхности в случае обдува ее воздушными струями, направленными по нормали к ней, получаются на порядок выше, чем коэффициенты теплоотдачи этой поверхности при других способах ее охлаждения, например, при конвективном охлаждении.

Чтобы не происходило накопление охлаждающей среды в пространстве между дополнительной и исходной пластинами, пропускная способность исходной проницаемой пластины должна быть больше пропускной способности дополнительной перфорированной пластины. Тогда при истечении струй охлаждающей среды из дозирующих отверстий дополнительной перфорированной пластины с любой большой скоростью, способствующей большему теплосъему с теплоотдающей поверхности, охлаждающую среду можно подать в поток греющей среды с любой малой скоростью. Причем дозирующие отверстия дополнительной перфорированной пластины будут определять расход охлаждающей среды и эффективность охлаждения теплоотдающей пластины при заданном перепаде давлений, а пропускная способность исходной проницаемой пластины - скорость истечения охлаждающей среды в поток греющей среды. Причем можно независимо друг от друга управлять расходом охлаждающей среды, следовательно, и эффективностью охлаждения исходной проницаемой пластины, с одной стороны, а также скоростью ее истечения из исходной проницаемой пластины, следовательно, и потерями давления в потоке греющей среды, с другой стороны, так как геометрические параметры дозирующих отверстий дополнительной перфорированной пластины и пропускную способностью исходной проницаемой пластины, то есть толщину исходной пластины, пористость и/или эквивалентный диаметром пор этой пластины, можно изменять независимо друг от друга.

2. В работе [5] было показано, что коэффициент теплоотдачи увеличивается с ростом числа Рейнольдса Re=ρud/µ, где d - диаметр дозирующих отверстий дополнительной перфорированной пластины, ρ, u и µ - плотность, скорость и динамическая вязкость охлаждающей среды соответственно. Число Рейнольдса можно представить в таком виде Re=4G/(µgπd), где g - ускорение силы тяжести, G - расход охлаждающей среды, π≈3,1415. Из этой формулы видно, что число Re увеличивается пропорционально увеличению расхода охлаждающей среды. Однако с увеличением расхода охлаждающей среды снижается эффективность охлаждения теплоотдающей пластины. Причем, если Re>3·104, то недопустимо увеличивается расход охлаждающей среды и снижается эффективность охлаждения теплоотдающей пластины, а при Re<3·102 недопустимо уменьшается коэффициент теплоотдачи. Следовательно, число Re должно находиться в диапазоне 3·102≤Re≤3·104.

Результаты экспериментальных исследований также показывают [5], что уменьшение диаметра дозирующих отверстий при росте их числа и при постоянстве всех остальных геометрических параметров улучшает теплоотдачу. Однако увеличение густоты дозирующих отверстий приводит к росту расхода охлаждающей среды. Дальнейшее снижение нецелесообразно с точки зрения экономии расхода охлаждающей среды. Уменьшение густоты дозирующих отверстий приводит к экономии расхода охлаждающей среды, но ухудшает теплоотдачу. Кроме того, с ростом существенно увеличивается температурная неравномерность теплоотдающей поверхности. Поэтому значение относительного шага дозирующих отверстий необходимо ограничивать следующим диапазоном .

Исследования, выполненные в работе [5], показали также, что с ростом относительного расстояния между дополнительной и исходной пластинами , где H - расстояние между исходной и дополнительной пластинами, a d - диаметр дозирующих отверстий дополнительной пластины, коэффициент теплоотдачи увеличивается. Следует отметить, что можно изменять только за счет расстояния между пластинами Н, так как d уже зафиксировано при выборе относительного шага дозирующих отверстий дополнительной перфорированной пластины. При недопустимо уменьшается коэффициент теплоотдачи. При соседние струи сливаются раньше, прежде чем они достигают теплоотдающей поверхности, и коэффициент теплоотдачи в результате взаимодействия большого числа струй, как было показано в работе [6] (Hilgeroth E., «Warmeubergang bei Dusenstromung senkrecht zur Austauschflache» (Translation: «Heat Transfer for Jet Flow Perpendicular to the Exchange Surface»), Techn. 37, Jahrg 1965/NR 12, pp.1264-1272), снижается по сравнению с коэффициентом теплоотдачи одиночной струи. Поэтому значение отношения расстояния между дополнительной и исходной пластинами к диаметру дозирующего отверстия должно находиться в диапазоне .

3. Проницаемую пластину, выполненную из пористого материала, можно рассматривать как перфорированную пластину с очень малым относительным шагом между отверстиями . Поэтому на выходе из такой проницаемой пластины формируется устойчивая заградительная пленка [7] (Бакулев В.И., Голубев В.А., Макаров И.С. Расчет системы струй в сносящем потоке / Тр. МАИ, Вып.248, М.: Изд-во МАИ, 1972. С.112-125) и [8] (Кутыш И.И. Численные методы решений экологических задач. - М.: «Информ-Знание». 2002. 368 с.). Ее пропускная способность также должна быть больше пропускной способности дополнительной перфорированной пластины, чтобы уменьшить скорость истечения струй охлаждающей среды из микроканалов пористого тела проницаемой пластины и потери давления в потоке греющей среды.

Обычно перепад давлений между охлаждающей и греющей средами известен или его определяют из предварительного расчета. Тогда при организации охлаждения исходной проницаемой пластины скорость истечения охлаждающей среды в поток греющей среды целесообразно задать предварительно путем выбора толщины пластины, пористости и (или) эквивалентного диаметра пор без изменения числа и диаметра дозирующих отверстий дополнительной перфорированной пластины. При таком выборе, прежде всего, исходят из требования: не должно быть накопления охлаждающей среды между пластинами. Для этого пропускная способность исходной проницаемой пластины должна быть больше пропускной способности дополнительной перфорированной пластины. Дальнейшее увеличение пропускной способности исходной проницаемой пластины приводит только к снижению скорости истечения охлаждающей среды в поток греющей среды и потере давления в потоке греющей среды при сохранении скорости истечения охлаждающей среды из дозирующих отверстий дополнительной перфорированной пластины.

Чтобы увеличить живучесть системы охлаждения с помощью предлагаемого способа и предотвратить засорение отверстий и пор пористого материала, их соответствующие эквивалентные диаметры ограничивают снизу максимальным размером частиц, содержащихся в потоке охлаждающей среды.

4. Предлагаемый способ охлаждения теплонапряженных элементов может использоваться, прежде всего, в камерах сгорания авиационных ГТД и стационарных ГТУ, где в качестве охлаждающей среды используется воздух, а в качестве греющей среды - продукты сгорания углеводородного топлива.

Схема струйно-пористого охлаждения теплонапряженного элемента, выполненного в виде проницаемой пластины из пористого материала, приведена на рисунке (фиг.1). В соответствии с этой схемой на расстоянии Н от исходной проницаемой пластины 1 толщиной δ2 со стороны охлаждающей среды установлена дополнительная перфорированная пластина 2 толщиной δ1, в которой выполнены дозирующие отверстия 3 диаметром d и с шагом S1 между этими дозирующими отверстиями. Причем значение отношения расстояния между исходной и дополнительной пластинами к диаметру дозирующего отверстия 3 дополнительной перфорированной пластины 2 находится в диапазоне 1,0≤H/d≤4,8.

Одно из возможных расположений дозирующих отверстий 3 дополнительной перфорированной пластины 2 показано на виде А (фиг.2). Причем значение относительного шага дозирующих отверстий 3 дополнительной перфорированной пластины 2 находится в диапазоне . Кроме того, суммарная пропускная способность дозирующих отверстий 3 дополнительной перфорированной пластины 2 меньше пропускной способности исходной проницаемой пластины 1.

Реализация предложенного способа в схеме охлаждения, приведенной на рисунке (фиг.1), осуществляется следующим образом.

Охлаждающую среду подают со скоростью, определяемой заданным перепадом давлений между охлаждающей и греющей средами, в виде струй 4 через дозирующие отверстия 3, выполненные в дополнительной перфорированной пластине 2. При натекании струй охлаждающей среды 4 перпендикулярно к теплоотдающей поверхности исходной проницаемой пластины 1 они отбирают у нее максимально возможное количество тепла.

Далее частично подогретая охлаждающая среда движется по микроканалам пористого тела исходной проницаемой пластины 1, где за счет конвективного теплообмена с очень развитой поверхностью пористого тела отбирает от нее значительную часть тепла, израсходовав почти полностью свой хладоресурс.

На выходе из микроканалов исходной проницаемой пластины 1 струи охлаждающей среды 4 сливаются в сплошную заградительную пленку, так как значение относительного шага между микроканалами проницаемой пластины 1 гораздо меньше 2,5. Образовавшаяся относительно холодная по сравнению с температурой греющей среды 6 заградительная пленка дополнительно уменьшает теплоотдачу от греющей среды 6 в проницаемую пластину 1.

При подаче охлаждающей среды 4 в сносящий поток греющей среды 6 с малыми скоростями, в соответствии с выбранной предварительно пропускной способностью проницаемой пластины 1, достигается снижение потерь давления основного потока греющей среды 6 в процессе турбулентного обмена взаимодействующих компонентов.

Можно отметить следующие преимущества предложенного способа по сравнению со способом прототипа:

- увеличение эффективности охлаждения теплонапряженного элемента за счет дополнительного обдува его теплоотдающей поверхности струями охлаждающей среды, направленными по нормали к ней;

- снижение расхода охлаждающей среды при достижении той же эффективности охлаждения, что и в прототипе, за счет более высоких коэффициентов теплоотдачи по сравнению с коэффициентами теплоотдачи в способе прототипа;

- снижение потерь давления в потоке греющей среды за счет подачи охлаждающей среды в этот поток с меньшей скоростью при сохранении больших скоростей истечения этой среды из дозирующих отверстий дополнительной перфорированной пластины и высокой эффективности охлаждения теплоотдающей поверхности;

- увеличение живучести системы охлаждения за счет ограничения размеров пор исходной проницаемой пластины и дозирующих отверстий дополнительной перфорированной пластины в соответствии с размером частиц, содержащихся в потоке охлаждающей среды;

- увеличение надежности и ресурса работы КС авиационных ГТД и стационарных ГТУ и другие преимущества.

1. Способ струйно-пористого охлаждения теплонапряженных элементов, в соответствии с которым теплонапряженный элемент выполнен в виде проницаемой пластины, разделяющей охлаждающую и греющую среды, охлаждающую среду подают в виде струй под давлением, превышающим давление в потоке греющей среды через микроканалы пористого тела проницаемой пластины, отличающийся тем, что на заданном расстоянии от исходной проницаемой пластины со стороны охлаждающей среды устанавливают дополнительную перфорированную пластину, причем пропускная способность исходной проницаемой пластины больше пропускной способности дополнительной перфорированной пластины, охлаждающую среду подают вначале под действием того же перепада давлений между охлаждающей и греющей средами через систему дозирующих отверстий дополнительной перфорированной пластины, что приводит к ее струйному натеканию на теплоотдающую поверхность исходной проницаемой пластины, после чего охлаждающую среду подают далее в виде струй в поток греющей среды с меньшей скоростью, чем скорость ее истечения из дозирующих отверстий дополнительной перфорированной пластины путем пропускания через микроканалы пористого тела исходной проницаемой пластины.

2. Способ по п.1, отличающийся тем, что значение числа Рейнольдса, рассчитанное по диаметру дозирующего отверстия дополнительной перфорированной пластины, должно находится в диапазоне от 3·102 до 3·104, кроме того, шаг между дозирующими отверстиями дополнительной перфорированной пластины, диаметр этих отверстий и расстояние между дополнительной и исходной пластинами выбирают такими, что значение отношения шага между дозирующими отверстиями дополнительной перфорированной пластины к диаметру этих отверстий должно находиться в диапазоне от 3,1 до 12,5, а значение отношения расстояния между дополнительной и исходной пластинами к диаметру дозирующего отверстия должно находиться в диапазоне от 1,0 до 4,8.

3. Способ по п.1, отличающийся тем, что значение скорости, с которой происходит истечение охлаждающей среды в поток греющей среды, задают предварительно путем выбора толщины пластины, пористости и/или эквивалентного диаметра пор проницаемой пластины без изменения числа и диаметра дозирующих отверстий дополнительной перфорированной пластины, причем соответствующие эквивалентные диаметры отверстий и пор ограничивают снизу максимальным размером частиц, содержащихся в потоке охлаждающей среды.

4. Способ по п.1, отличающийся тем, что в качестве охлаждающей среды используют воздух, а в качестве греющей среды используют продукты сгорания углеводородного топлива.