Роторный кавитационный дезинтегратор жидких сред

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения и смешивания фаз в водных дисперсных системах типа гидрозолей, прямых и обратных эмульсий, а также изменения физико-химического состояния воды, водных коллоидных и истинных растворов с использованием кавитации. Внутри рабочего объема дезинтегратора расположены ротор и охватывающий его с зазором соосный ему статор, выполненные в виде цилиндрических оболочек с равномерно распределенными по окружностям прямоугольными отверстиями равных размеров по дугам прилежащих к зазору диаметров этих ротора и статора. Отношение указанных размеров отверстий к величине зазора находится в диапазоне, который зависит от давления в объеме работающего дезинтегратора. Расстояние между ближайшими кромками соседних отверстий по дугам этих диаметров превышает его не менее чем на полтора размера зазора. Технический результат состоит в повышении эрозионной мощности кавитации. 1 табл., 11 ил.

Реферат

Изобретение относится к устройствам для измельчения и смешивания фаз в водных дисперсных системах типа гидрозолей, прямых и обратных эмульсий, а также изменения физико-химического состояния воды, водных коллоидных и истинных растворов с использованием кавитации, порождаемой там упругими периодическими колебаниями на ультразвуковых и близких к ним частотах. Колебания получают за счет гидродинамики вращения в протекающей через устройство обрабатываемой жидкости подвижной части конструкции - ротора, относительно неподвижной - статора. Заявленное устройство используется для диспергирования твердых и жидких фаз суспензий и эмульсий для разрушения связей, образующих молекулярные структуры фаз коллоидов и водородных связей молекул воды между собой и с полярными молекулами, а также ионами растворенных в ней веществ. Эти процессы объединены общим называнием - дезинтеграция, а осуществляются направленным механическим изменением в веществе системы сил межмолекулярного взаимодействия.

Изначально термин «дезинтеграция» использовали только применительно к твердотельным процессам, происходящим в дезинтеграторах ударного типа, созданных специально взамен использующих в виде основного фактора силу сжатия мельниц для механического измельчения твердых сыпучих материалов за счет воздействия на измельчаемые частицы ударами. Впоследствии один из их создателей - доктор Й.Хинт, заметив, что при таком измельчении меняется не только дисперсность, но и некоторые важные физико-химические свойства обрабатываемых материалов, ввел понятие «механическая активация» и начал использовать словосочетание «дезинтеграторная активация», однако опять же применимые только к твердым сыпучим субстанциям [1]. Но позже он же стал писать об активации в механических дезинтеграторах и жидких средах [2]. Явления активации в роторно-импульсных или, как их еще называют, роторно-пульсационных устройствах, вскоре стали однозначно связывать с действием кавитации [3]. И лишь в этом столетии появился обозначивший дезинтеграцию жидких сред, как результат эрозионных эффектов гидромеханической [4-6] или акустической кавитации и стал самостоятельным термин «кавитационная дезинтеграция» [7-9]. Приведенный анализ терминологии позволяет преодолеть определенные трудности в классификации области изобретения. Кавитация есть результат воздействия упругих деформаций, вызывающих разрежение-сжатие жидкостей, а такие деформации в известных роторных устройствах имеют периодический характер, значит подходящим классом МПК является тот, в котором описываются устройства, использующие для измельчения и смешивания ультразвук, возникающий при движении вращающихся органов. А преимущественная область изобретения - устройства дезинтеграции жидких сред, в состав которых входит вода и/или другие полярные жидкости, которые способны образовывать кавитацию и имеют собственную надмолекулярную структуру [7, 10].

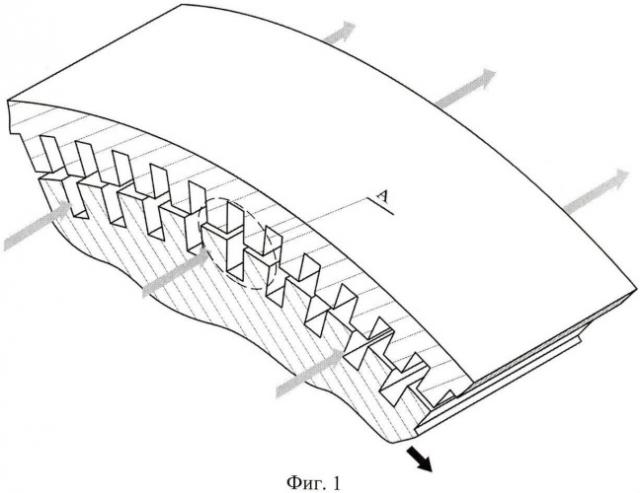

Известны механические дезинтеграторы ударного типа, в которых ударное воздействие на частицы обрабатываемых материалов оказывается стержнями круглого либо четырехугольного сечения, которые расположены по диаметру вращающихся дисков, например, производимые предприятием Desintegraator Tootmise OÜ (Таллинн), созданным еще самим Хинтом [11], или «Техприбор» (Щекино) [12]. Их можно отнести и к рассматриваемой области техники, то есть использовать для жидкофазных процессов, как и указано в их эксплуатационной документации. Однако анализировать уровень техники в выбранной области, нужно используя несколько другой подход к оценке эффективности дезинтеграторов, чем обычно применяемые. Потребность в этом обусловлена, например тем фактом, что анализу процесса разрушения частиц нанометрового размера [13], к тому же являющихся фазой раствора, понятия механического удара и какого-либо действия кинетической энергией потока этого раствора, явно не соответствуют. Здесь, главным фактором могут быть только пульсации кавитационных пузырьков и исходящие от них и вызывающие кавитационную эрозию упругие ударные волны [8-10], которые в теории колебаний и волн оценивают, наоборот, находя величину деформаций разрежения-сжатия, то есть через потенциальную составляющую рассеиваемой в жидкости энергии [14]. Известна оценка, которая базируется на гипотезе доктора Хинта, связывающей основные принципы построения конструкции дезинтегратора с возникающей в нем активностью. Она может быть выражена следующей цитатой из его работы [1]: «…чем больше число ударов, придаваемых частицам вещества, чем больше скорость удара и чем меньше интервал между следующими друг за другом ударами, тем большая возникает активность». С ней сходны представления о дезинтеграции, изложенные в описаниях разработок роторных устройств, где эффективность повышают за счет увеличения скорости течения жидкости и частоты прерываний ее потока [RU 2159901, 2000; RU 2179895, 2002; RU 2189274, 2002], а главным фактором полагают кинетическую энергию потока жидкости пропорциональную квадрату скорости ее движения [3, 4]. Но легко подсчитать, что, например, в типичном подобном устройстве [RU 2335337, 2008], перерабатывающем 10 т/ч мазута, при скорости вращения 300 об/с ротора диаметром 200 мм со сквозными каналами размерами 10×20 мм, поток мазута проходит за время, пока эти каналы открыты на какую-либо их часть, расстояние чуть больше десятой доли миллиметра. Перемещение на такую небольшую дистанцию парогазового пузырька не перенесет его «из зоны повышенного в зону пониженного давления» [15], что в соответствии с теорией кавитации должно вызвать цикл его пульсации, завершающийся испусканием импульса давления в гидродинамическом кавитационном процессе. Да и сам перепад давления способен переместиться со скоростью звука в жидкости за такое малое время всего на несколько сантиметров. Поэтому влияние скорости потока жидкости на кавитацию в роторных аппаратах не дает исчерпывающее объяснение ее наличия. А кавитационная мощность в этих устройствах также зависит от периодического изменения давления в жидкости, квадрату которого она, как и положено в периодических процессах, пропорциональна [16]. При этом решающее значение имеет не столько изменение давления, вызванное прерывистостью течения жидкости [17] по каналам в радиальном направлении, сколько порождаемое движением относительно нее профиля диаметрального сечения вращающегося ротора, имеющего заданную наличием в нем отверстий периодически повторяющуюся форму. Последнее подтверждается и тем, что существуют гомогенизаторы компании Aquametro AG [18], в которых жидкость протекает не в радиальном направлении, а вдоль оси вращения ротора в зазоре между снабженными глухими пазами в обращенными друг к другу стенками его и статора. Площадь диаметрального сечения этого зазора вместе с пазами при этом остается постоянной (фиг.1).

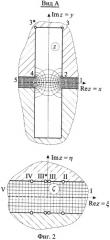

Известно, что математическая модель кавитации может быть основана на дифференциальных уравнениях типа Рэлея-Плессе или Хиклинга-Плессе [9, 19, 20] движения стенки парогазовой полости под действием деформаций и механических напряжений, описываемых как в некоторых задачах механики твердого тела теорией функций комплексного переменного [8, 21]. Описание возникающего при этом механического напряжения в жидкости или действия силы на площадь поверхности, то есть иными словами - давления - в какой-либо точке объема жидкости, может быть выполнено на основе конформных отображений. Чтобы их применить нужно на содержащую эту точку плоскую область z профиля обрабатываемой жидкости в роторном дезинтеграторе с формирующими профиль элементами, отобразить ее конформный инвариант, имеющий равномерное распределение напряжений-деформаций, например, бесконечную полосу ζ постоянной ширины (фиг.2) с помощью интегралов Кристоффеля-Шварца [8, 22]. В такой модели потребуется считать, что трение жидкости на элементах конструкции дезинтегратора отсутствует, но при этом реологическое уравнение ее состояния имеет предельный характер, то есть она абсолютно эластична. При вычислениях абсолютных значений характеристик такие условия не совсем корректны, но в случае сравнения сходных действий над одной и той же жидкостью они вполне допустимы, к тому же, если на стенке кавитационного пузырька в уравнении Хиклинга-Плессе она ведет себя как ньютоновская жидкость. Механическое напряжение в любой ее точке можно выразить через давление в рабочем объеме р0 и производную от отображающей функции в отображении этой точки на инвариант ζ:

,

Ясно, что показатель степени при производной будет равен двум только при плоскопараллельности всех профилей потока жидкости.

Исходя из всего этого известные механические дезинтеграторы Хинта с профилирующими элементами в виде стержней круглого сечения, в случае их использования в области изобретения, будут создавать небольшие деформации жидкости и поэтому с их помощью невозможно будет получить технический результат, сформулированный ниже.

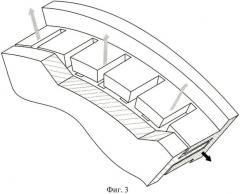

Известны роторные дезинтеграторы для жидких сред, где вместо стержней использованы одна или несколько цилиндрических оболочек конечной длины с выполненными в одном из торцов радиальными пазами, а на другом - имеющие плоские днища. Одна конструкция - статор - неподвижная, другая - ротор - вращающаяся. Иногда используют два статора и два соединенные между собой днищами ротора, либо два соосных ротора со встречным вращением, оболочки одного из которых входят с зазором между оболочками другого. Эти роторы и статоры или в последнем случае пара роторов создает рабочий объем между дном одного и дном другого, через который от оси к периферии конструкции в радиальных направлениях по открывающимся и закрывающимся при вращении каналам течет обрабатываемая жидкость (фиг.3). Оси пазов в статоре и роторе в некоторых устройствах при вращении последнего совпадают одновременно [RU 2124935, 1999; RU 2162731, 2001; RU 2166986, 2001; RU 2206380, 2003; RU 2271244, 2006; RU 2271245, 2006; RU 2329862, 2008; RU 2335337, 2008] либо не одновременно [RU 2146170, 2000; RU 2142843, 1999; RU 2145517, 2000; RU 2152819, 2000; RU 2230604, 2004; RU 2305005, 2007]. Давление р0 при равных пропускных способностях устройств во втором случае оказывается ниже, зато отверстия могут быть выполнены более узкими. Общих недостатков у таких устройств два. Первый заключается в том, что при конструкции профилирующих элементов в виде выполненных с торца оболочек пазов зазор между статором и ротором, в котором также находится жидкость, как бы охватывает сами пазы с трех сторон - сверху, снизу и с торца оболочки. Помня об условиях, поставленных выше в отношении свойств жидкости в модели, исходя из той же теории отображений многоугольников, можно сделать вывод, что величина приводящего к кавитации изменения механического напряжения в жидкости в таком элементе уменьшится. Это выразится в том, что показатель степени в (1) станет меньшим двух. Этот недостаток также есть у дезинтеграторов, границы профилей оболочек которых не параллельны оси вращения, а расположены к ней под углом [RU 20257, 2001; RU 2190462, 2002; RU 2257257, 2004; RU 2309791, 2007], но его влияние в них несколько меньше. Второй недостаток всех этих устройств состоит в том, что их признаки не содержат требования к размеру пазов и расстоянию между ними в направлении вращения, тем более в зависимости от величины рабочего давления в дезинтеграторе. Но, как будет показано ниже, эта зависимость существует и она очень важна для достижения технического результата изобретения. Потому использование этих устройств не дает возможности его достигнуть.

Известны дезинтеграторы, в которых подвижными элементами являются перфорированные вращающиеся диски [23] либо цилиндрические оболочки статоров и роторов с равномерно распределенными по окружностям круглыми сквозными отверстиями [17, RU 2159901, 2000]. Очевидно, что круглая форма отверстий выбрана в них из соображений технологичности изготовления, так как выполнить четырехугольные отверстия, да еще в цилиндрической оболочке, значительно сложнее. Но такое техническое решение приводит к тому, что хотя параллельность профилей объема жидкости в роторе-статоре и обеспечивается, но размеры их будут различаться, в зависимости от того, на диаметре либо на какой-то из хорд окружностей отверстий они расположены. Это для всех таких плоских профилей делает невозможным задание рассмотренных параметров - одной ширины и одного расстояния между ними, и препятствует достижению с помощью устройств с отверстиями круглой формы технического результата изобретения.

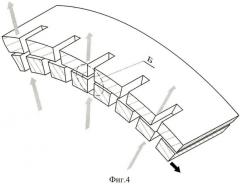

Известны дезинтеграторы жидких сред с ротором и статором, но вместо торцевых пазов в них выполнены сквозные отверстия прямоугольной формы и одинакового размера по диаметру [RU 2150318, 2000; RU 2155634, 2000; RU 2179896, 2002; LV 15040, 2009] (фиг.4). В остальном конструкция их такая же, как у аналогов, которым соответствует фиг.3, а напряжения и деформации жидкости в образуемых в них плоских профилях (фиг.5) имеют такой же вид, как в гомогенизаторах с глухими осевыми пазами (фиг.1). Оси отверстий в них могут быть наклонными к радиусу, как в [RU 2155634, 2000; RU 54816, 2006]. Это связано с решениями, касающимися увеличения эффективности устройства за счет улучшения условий течения жидкости по каналам, скорость которого, как было показано выше, не влияет на путь, которым достигается результат данного изобретения. Отверстия могут быть также расположены более чем в один ряд в направлении оси вращения [RU 54816, 2006]. Эти дезинтеграторы представляют собой класс устройств, являющийся аналогичным заявленному и наиболее близким к нему техническим решением. За прототип принят роторно-импульсный кавитационный аппарат РИКА-200, описанный в книге одного из авторов приведенных в рассмотренном классе изобретений [4], где указаны и технические характеристики этого устройства, включая размеры отверстий в статоре и роторе, которые у них одинаковы. В его конструкции при вращении ротора каналы открываются по всему перпендикулярному к направлению вращения размеру отверстий, а сами объемы находящейся при работе в отверстиях жидкости не соединены жидкостью, находящейся в зазоре между статором и ротором в параллельных диаметру плоскостях, как у аналогов на фиг.3. Это позволяет произвольно задать размеры отверстий и расстояние между ними по диаметру, соблюдая равномерность их распределения. При этом образуемые зазором и отверстиями перпендикулярные оси вращения профили жидкости будут одинаковыми по форме и размерам. Расчет и проектирование прототипа выполнены на основе представлений, основанных на модели кавитации в поле переменного давления, образуемого прерывистым потоком жидкости. Но при указанных в его описании размерах элементов конструкции за время открытия канала кавитационный пузырек в нем, если он до этого находился на границе отверстия ротора, то есть был максимально сжат давлением в рабочем объеме, едва войдет в отверстие статора. Деформация жидкости, вызванная давлением в рабочем объеме, за это время едва распространится за пределы статора, то есть этот объем увеличится только на суммарный объем отверстий в статоре. Следовательно, давление за счет этого снизится незначительно. Образование же перепадов давления за счет перемещения относительно жидкости профилей поверхности ротора и статора при проектировании конструкции аппарата, а именно выборе размеров отверстий в статоре и роторе опять не учтено. Это и препятствует достижению при помощи выбранного прототипа технического результата изобретения.

Сущность изобретения заключается в следующем. Исследовать характер упругих деформаций и напряжений, а также поведение при их периодическом действии микроскопических парогазовых включений в жидкости можно путем численного моделирования, то есть постановки компьютерных экспериментов. Они позволяют делать численный сравнительный анализ, обосновывать вновь появившиеся признаки и показывать их существенность. Описание поведения кавитационного пузырька было выполнено путем численного интегрирования уравнения Хиклинга-Плессе методом Рунге-Кутта. Наподобие того, как это сделано в работе [8], периодическое изменение давления в жидкости положено в нем соответствующим выражению (1) с производной от функции конформного отображения бесконечной полосы на диаметральное сечение в области одного отверстия в роторе, одного отверстия в статоре и зазора между ними [22]:

где а - размер отверстия по дуге диаметра (ширина отверстия); δ - величина зазора между статором и ротором; ζ - координата на инварианте, выраженная комплексным числом ξ+jη. Ее производная по ζ равна:

Величина, обратная квадрату пропорциональна растягивающей деформации жидкости в любой точке сечения, вызывающей изменение давления в ней:

Для вычисления изменения давления в точках вещественной оси в течение полного периода координата инварианта должна изменяться в диапазоне ±ξ (фиг.5). Время, за которое происходит соответствующее изменение давления, составит , где R - наружный радиус ротора, и составляет минимально допустимый период изменения давления на упругих деформациях жидкости.ξ находится как корень трансцендентного уравнения , где ε - выбранная допустимая погрешность в относительных единицах. Минимальное расстояние b между ближайшими кромками соседних отверстий по дугам наружного диаметра ротора или внутреннего диаметра статора будет зависеть от ε, необходимость в наличии которой существует потому, что приближение деформаций-напряжений к равномерному виду происходит асимптотически. Физически оно по минимуму будет равно размеру а, увеличенному на сумму расстояний по обе стороны от оси отверстия, начиная с которых распределение напряжений деформаций становится равномерным, как и в инварианте (фиг.5):

где квадратными скобками обозначена целая часть числа. Далее погрешность ε принята равной 0,05, что удовлетворяет принятому в технике уровню.

Количественно увеличение эффективности кавитации в устройстве можно оценить по приращению эрозионной мощности, характеризующей ее действие [9]. При сравнительной оценке ее можно представить условной величиной - единичной эрозионной мощностью ΔР, то есть дополнительной мощностью, выделяемой при значениях давления на стенке во время коллапса pmax>p0 (фиг.6-7), в максимальном за пульсацию его объеме Vmax условно находящимся в каждом отверстии статора и ротора посередине зазора одним кавитационным пузырьком:

где β - адиабатическая сжимаемость жидкости; ω - скорость вращения ротора; N - число отверстий в роторе; n - в статоре.

Модель была реализована в виде компьютерной программы и исследована путем постановки большого числа вычислительных экспериментов в широком диапазоне варьирования параметров заявляемого устройства. В соответствии с областью изобретения в качестве жидкости была выбрана вода со значениями параметров уравнения ее состояния. На основании сведений, изложенных в [3, 4, WO 2007111524, 2007 и RU 2279918, 2006] было рассмотрено поведение пузырьков с диаметром покоя 10 мкм. Результаты экспериментов при ω=100 с-1, δ=0,0001 м, R=0,1 м показаны на фиг.6-8.

Она позволила установить, что кавитация может возникать в результате упругой деформации, вызывающей разрежение и сжатие жидкости в канале (фиг.6). Значимой она становится, когда давление рmах при коллапсе пузырька превышает р0 (фиг.7). Это зависит от размера а отверстий и размера зазора между статором и ротором. Зависимость при максимальном числе отверстий, ограничиваемом размером b, изменяется немонотонно и обладает локальным максимумом (фиг.8). Прототип используется при давлении в рабочем объеме 2·105 Па≈2 атм, с параметрами описанной выше модели он при этом имеет ΔР на 9 мкВт/см3 меньше, чем при оптимальном размере а (фиг.8). Полагая, что разница будет сохраняться при любых значения р0, можно найти диапазон варьирования размера а, где ΔР будет выше, чем у прототипа. Он и составит первый отличительный существенный признак изобретения (фиг.9):

Второй признак определяет требования к минимальному размеру b, которые в реальном диапазоне значений p0 и при выбранном уровне погрешности ε=0,05 выразятся, как b>а+1,5δ. На практике при выполнении этого признака они могут предъявляться и из иных соображений, например, из нужной площади суммарного сечения потока жидкости через дезинтегратор.

Технический результат изобретения состоит в обеспечении повышения в роторном кавитационном дезинтеграторе основного технологического фактора - эрозионной мощности образующейся в нем при работе кавитации за счет введения конкретных требований к его конструктивным размерам - ширине отверстий и расстоянию между ближайшими кромками соседних отверстий по прилежащим к зазору диаметрам ротора и статора.

Указанный технический результат в изобретении достигается за счет того, что в известном роторном кавитационном дезинтеграторе жидких сред, где внутри его рабочего объема расположены ротор и охватывающий его с зазором соосный ему статор, выполненные в виде цилиндрических оболочек с равномерно распределенными по окружностям отверстиями прямоугольной формы и равных размеров по дугам прилежащих к зазору диаметров ротора и статора, отличие состоит в том, что отношение указанных размеров отверстий а к величине зазора δ находится в диапазоне , где p0 - давление в атмосферах в объеме работающего дезинтегратора, а расстояние между ближайшими кромками соседних отверстий по дугам этих диаметров превышает размер а не менее чем на полтора размера δ.

Плотности единичных эрозионных мощностей заявленного дезинтегратора и прототипа можно сравнить количественно при технических характеристиках прототипа, математически смоделировав эти объекты в соответствии с (1)-(8). Результаты такого сравнения приведены в таблице, где у параметров N и n, максимально возможное число которых определяется параметром b, а также ΔР изобретения через дробь указаны значения на границах диапазона параметра а.

| Таблица | ||||

| Обозначение | Прототип | Изобретение | ||

| 1-ый признак | Оба признака | |||

| ПАРАМЕТР | ||||

| Наружный радиус ротора, м | R | 0,1 | 0,1 | 0,1 |

| Ширина каналов статора и ротора, мм | а | 2,0 | 2,1/5,2 | 2,1/5,2 |

| Число каналов в роторе, ед. | N | 20 | 20 | 147/59 |

| Число каналов в статоре, ед. | n | 20 | 20 | 147/59 |

| Давление в рабочем объеме, Па | p0 | 2·105 | 2·105 | 2·105 |

| Угловая скорость вращения ротора, с-1 | ω | 340 | 340 | 340 |

| Зазор между статором и ротором, мм | δ | 0,1 | 0,1 | 0,1 |

| Единичная эрозионная мощность, мкВт | ΔР | 2,1 | 2,4/14,8 | 128,5/128,6 |

Таким образом, сравнение прототипа, являющегося наиболее близким аналогом из технических решений, характеризующих известный заявителю уровень техники в области предмета изобретения с заявленным устройством, показывает, что первый его отличительный признак уже является существенным по отношению к техническому результату изобретения, а второй - еще более улучшает его.

При исследовании этих отличительных признаков изобретения заявителем не выявлено каких-либо известных решений, касающихся особых требований к размерам и количеству отверстий в статоре и роторе дезинтегратора с целью повышения объемной плотности эрозионной мощности кавитации, за счет воздействия на обрабатываемую жидкость движением профилей статора и ротора в плоскости диаметра, перемещающимися относительно нее поперек ее собственного движения через дезинтегратор.

На фиг.1 показан фрагмент конструкции статора и ротора гомогенизатора швейцарской фирмы Aquametro AG. Серыми стрелками показано направление движения обрабатываемой жидкости, черной - вращения ротора.

На фиг.2 приведен вид А конструкции, изображенной на фиг.1, в сечении которого эквилиниями показаны напряжения-деформации жидкости, имеющей реологическое уравнение состояния предельного характера, соответствующее абсолютно эластичному телу, и текущей без трения о стенки, полученное путем конформного отображения изображенного внизу инварианта на это сечение. Арабскими и римскими цифрами указано соответствие углов. Соотношение размеров условное.

На фиг.3 показан фрагмент конструкции устройства с ротором и статором в виде более чем одной коаксиальных цилиндрических оболочек конечной длины с выполненными с одного торца радиальными пазами, а на другом - имеющие общее плоское днище. Серые стрелки - направление потока жидкости, черная - направление вращения ротора.

На фиг.4 показан фрагмент конструкции устройства, имеющего ротор и статор в виде одной цилиндрической оболочки конечной длины каждый, где вместо торцевых пазов выполнены сквозные отверстия прямоугольной формы. Серые стрелки - направление движения жидкости, черная - вращения ротора.

На фиг.5 приведен вид Б конструкции, изображенной на фиг.4, в сечении которого эквилиниями показаны напряжения-деформации жидкости, имеющей реологическое уравнение состояния предельного характера, соответствующее абсолютно эластичному телу, и текущей без трения о стенки, полученное путем конформного отображения изображенного внизу инварианта на это сечение. Арабскими и римскими цифрами указано соответствие углов. Соотношение размеров условное.

На фиг.6 изображены полученные путем компьютерного моделирования зависимости давления на поверхности кавитационного пузырька, находящегося в зазоре между статором и ротором от времени открывания канала и давления в рабочем объеме, указанного в атмосферах цифрами на графиках, при размере отверстий а/δ, соответственно, 8, 13, 20, 36, 74, когда pmах=p0.

На фиг.7 графически изображены зависимости давления на поверхности находящегося в зазоре между статором и ротором кавитационного пузырька при одинаковом размере отверстий а/δ=74 от времени открывания канала и давления в рабочем объеме, указанного в атмосферах цифрами на графиках.

На фиг.8 показаны полученные в результате компьютерного эксперимента графики зависимости единичной эрозионной мощности от размера отверстий а/δ давления в рабочем объеме, указанного в атмосферах цифрами на графиках.

На фиг.9 изображена зависимость патентуемого диапазона варьирования а/δ - отнесенного к размеру зазора размера отверстий на диаметрах статора и ротора от давления в рабочем объеме.

На фиг.10 приведено фото роторного кавитационного дезинтегратора жидких сред, изготовленного в соответствии с отличительными признаками изобретения со снятой уплотняющей крышкой рабочего объема 1 и изъятым из статора 2 ротором 3.

На фиг.11 показано фото технологического аппарата для приготовления топливно-водных эмульсий, состоящий из дезинтегратора 4 и центробежного насоса 5, смонтированных в рамную конструкцию на виброопорах.

В подтверждение возможности осуществления изобретения с получением вышеуказанного технического результата далее приведено описание примера его реализации. Разработан, изготовлен и испытан технологический аппарат для приготовления топливных эмульсий из остаточных продуктов перегонки нефти и воды производительностью 35 т/ч (фиг.11). Давление, создаваемое в рабочем объеме роторного кавитационного дезинтегратора 4 аппарата насосом 5, составляет 10 атм. Угловая скорость вращения ротора (фиг.11) составляет 50 с-1. Зазор между статором и ротором в состоянии покоя равен 0,03 мм. То есть он в соответствии с (7) может иметь ширину отверстий статора и ротора от 1,7 мм до 4,8 мм, а она у его равна 2,4 мм. Максимальное число отверстий при этом может быть 99, а оно у него в статоре 76 расположенных в два ряда по 38. Эти ряды смещены на угол 4°44'12” относительно друг друга. В роторе 144 отверстия также в двух рядах по 72 в каждом. Выбранная площадь сечения отверстий и асинхронность открытия каналов позволяют избежать излишнего динамического сопротивления потоку жидкости.

Этот роторный кавитационный дезинтегратор работает так же, как и его рассмотренные выше аналоги. Но введенный выше параметр ΔР получаемой в нем кавитации для одного ряда отверстий в статоре и роторе составляет 45,5 мкВт. Прототип с той же скоростью вращения и тем же числом отверстий, но при а=2 мм имел бы ΔР=28,2 мкВт.

Вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных здесь или известных средств и методов, а также достижения технического результата путем реализации его существенных признаков.

ЛИТЕРАТУРА

1. Хинт Й.А. Об основных проблемах механической активации. - Таллин: Изд. ЭНИИНТИ и ТЭИ, 1977.

2. Хинт Й.А. УДА-технология: проблемы и перспективы. - Таллин: Валгус, 1981.

3. Балабышко A.M., Зимин А.И. и Ружицкий В.П. Гидромеханическое диспергирование. - М: Наука, 1998.

4. Промтов М.А. Пульсационные аппараты роторного типа: теория и практика. - М.: Машиностроение - 1; 2001.

5. Промтов М.А., Зимин А.И. и Монастырский М.В. Модель течения жидкости через прерыватель одноступенчатого роторно-импульсного аппарата // Промышленная теплотехника, 2001, Т.23, №1-2, С.129-133.

6. Промтов М.А., Монастырский М.В. Динамика кавитационных пузырьков в высокочастотном гидродинамическом излучателе роторного типа // Ультразвуковые технологические процессы - 2000: Тез. докл. Международ, конф., Архангельск, 2000. - Северодвинск: Сев. науч.-технол. комп. - С.86-87.

7. Шестаков С.Д. Основы технологии кавитационной дезинтеграции. - М: ЕВА-пресс, 2001.

8. Шестаков С.Д. Математическая модель гидродинамической кавитации // Сб. тр. XVI сессии Росс. акуст. об-ва, Т.2. - М.: ГЕОС, 2005, С.71-73.

9. Шестаков С.Д. Многопузырьковая акустическая кавитация: Математическая модель и физическое подобие // Электронный журнал «Техническая акустика», http://www.ejta.org, 2010, 14.

10. Кнэпп Р., Дейли Дж. и Хэммит Ф. Кавитация. - М.: Мир, 1974.

11. http://www.desi.ee.

12. http://www.tpribor.ru.

13. Статья «Коллоидные системы» // Большая советская энциклопедия, - М: Советская энциклопедия, 1976.

14. Горелик Г.С. Колебания и волны. - М: ИФ-МЛ, 1959.

15. Статья «Кавитация» // Физический энциклопедический словарь / под ред. A.M.Прохорова. - М: Советская энциклопедия, 1984.

16. Стариков Е.В., Пахалуев В.М. и Щеклеин С.Е. Возможность термомеханического преобразования солнечной энергии // Научные труды УГТУ им. Б.Н.Ельцина.

17. Римин А.И. Прикладная механика прерывистых течений. - М: Фолиант, 1997.

18. http://www.aquametro.com/english/homogemzer_e.html.

19. Физическая акустика / под ред. У.Мэзона, Том 1, Часть А. - М: Мир, 1967.

20. Klotz A.R., Hynynen K. Simulations of the Devin and Zudin modified Rayleigh-Plesset equations to model bubble dynamics in a tube // Electronic Journal «Technical Acoustics», http://www.ejta.org, 2010, 11.

21. Фукс Б.А., Левин В.И. Функции комплексного переменного и некоторые их приложения. - М., Л: Наука, 1951.

22. Лаврик В.И., Савенков В.Н. Справочник по конформным отображениям. - Киев: Наукова думка, 1970.

23. Николаев Е.А. и др. Динамический смеситель для получения бинарных топлив // Труды II Международной конференции Российского химического общества «Инновационные химические технологии и биотехнологии материалов и продуктов». - М: РХТУ им. Д.И.Менделеева, 2010, С.312-314.

Роторный кавитационный дезинтегратор жидких сред, в котором внутри его рабочего объема расположены ротор и охватывающий его с зазором соосный ему статор, выполненные в виде цилиндрических оболочек с равномерно распределенными по окружностям прямоугольными отверстиями равных размеров по дугам прилежащих к зазору диаметров этих ротора и статора, отличающийся тем, что отношение указанных размеров отверстий а к величине зазора δ находится в диапазоне , где p0 - измеряемое в атмосферах давление в объеме работающего дезинтегратора, а расстояние между ближайшими кромками соседних отверстий по дугам этих диаметров превышает размер а не менее чем на полтора размера δ.