Устройство для карбонилирования метанола, имеющее абсорбер с возможностью выбора из нескольких растворителей

Иллюстрации

Показать всеИзобретение относится к получению уксусной кислоты карбонилированием. Устройство для карбонилирования метанола содержит реактор для карбонилирования метанола или его реакционноспособных производных, имеющий катализатор, выбранный из родиевых, иридиевых катализаторов и их смесей, и активатор метилиодида в реакционной смеси с уксусной кислотой, подающий узел для подачи монооксида углерода и метанола или его реакционноспособных производных в реактор, испарительный узел для приема потока реакционной смеси и ее разделения на первый жидкий повторно используемый поток и неочищенный технологический поток, содержащий уксусную кислоту, первую дистилляционную колонну, соединенную с испарительным узлом и приспособленную для отделения низкокипящих компонентов, включающих метилиодид, от неочищенного технологического потока и образования очищенного технологического потока, причем первая дистилляционная колонна, реактор и испарительный узел функционируют с образованием потока отходящего газа, содержащего летучие органические компоненты, включающие метилиодид, абсорбционную колонну для приема потока отходящего газа и удаления из него метилиодида промывочным растворителем и соединенную с источниками первого и второго промывочных растворителей, обеспечивающих подачу разных первого и второго растворителей для очистки промывкой, и систему коммутации для попеременной подачи первого и второго промывочных растворителей в абсорбционную колонну из источника первого промывочного растворителя или источника второго промывочного растворителя. Раскрыт также способ получения уксусной кислоты карбонилированием посредством упомянутого устройства. Обеспечивается снижение капитальных и эксплуатационных затрат. 4 н. и 21 з.п. ф-лы, 2 ил.

Реферат

Эта заявка имеет приоритет по дате регистрации предварительной заявки на патент США порядковый № 61/125791, под тем же самым названием, зарегистрированной 29 апреля 2009 г. Настоящим заявляется приоритет предварительной заявки на патент США порядковый № 61/125791, и ее описание включено в данную заявку посредством ссылки.

Область техники.

Данное изобретение относится к производству уксусной кислоты и, в частности, к устройству для карбонилирования метанола с абсорбером низкокипящих фракций, приспособленным к применению различных растворителей для очистки промывкой и возврату использованного растворителя в устройство для карбонилирования.

Уровень техники

Производство уксусной кислоты посредством карбонилирования метанола известно в данной области техники. Как правило, производственная линия для карбонилирования метанола включает секцию реакционного взаимодействия, секцию очистки, секцию рекуперации низкокипящих фракций и узел с резервуаром для катализатора. В секции реакционного взаимодействия метанол и монооксид углерода соприкасаются с родиевым или иридиевым катализатором в гомогенной перемешиваемой жидкофазной реакционной среде в реакторе, чтобы образовывать уксусную кислоту. Метанол закачивается в реактор из уравнительного резервуара для метанола. Процесс является высокоэффективным, имеющим степень конверсии метанола в уксусную кислоту типично более 99 процентов. Секция реакционного взаимодействия также включает испарительный сосуд, связанный с реактором, который испаряет извлекаемый поток, чтобы удалить неочищенный продукт из секции реакционного взаимодействия. Неочищенный продукт подается в секцию очистки, которая включает, как правило, колонну для отгонки низкокипящих фракций или отпарную колонну, колонну осушки, вспомогательную колонну для очистки и возможно колонну финишной очистки. В данном процессе образуются различные отходящие потоки, содержащие низкокипящие фракции, в особенности метилиодид, монооксид углерода и метилацетат, которые подаются в секцию рекуперации низкокипящих фракций. Эти отходящие потоки промываются растворителем, чтобы удалить низкокипящие фракции, которые возвращаются в устройство или удаляются.

В обычную установку для карбонилирования метанола компании Monsanto включены абсорбер высокого давления и низкого давления, в которых уксусная кислота применяется в качестве промывочного растворителя. Уксусная кислота в качестве растворителя должна быть затем промыта от низкокипящих фракций, обычно в другой колонне для очистки, так что кислота не удаляется в качестве отходов. Такие колонны дороги, поскольку они должны быть изготовлены из материала, обладающего высокой устойчивостью к коррозии, такого как сплавы циркония и т.п. Кроме того, отделение низкокипящих фракций от кислоты требует применения пара и увеличивает эксплуатационные расходы.

Тем не менее, применение уксусной кислоты в качестве промывочного растворителя широко распространено в технике карбонилирования. См., например, патент США № 5502243, авторами которого являются Waller et al., озаглавленный «Hydrocarbonylation of Dimethyl Ether». Следует обратить внимание на пояснение на Фиг.3 и обсуждение в колонках 8 и 9 в отношении функционирования абсорбера 321. Холодный уксуснокислый поток 323 проходит в нижнем направлении через этот абсорбер и абсорбирует любые остаточные побочные продукты и летучие компоненты катализатора из отходящего газа.

Кроме того, в патенте США № 4241219, автором которого является Wan, озаглавленном «Treatment of Carbonylation Effluent», раскрыт способ извлечения летучих компонентов приведением в соприкосновение с промывочным растворителем, извлеченным из реакционной смеси в той же самой производственной линии. См. колонку 2, строки 15-30, в которых указано, что уксусный ангидрид, этилидендиацетат, уксусная кислота или их смеси могут быть использованы в качестве промывочного растворителя для отходящего газа.

Метанол предложен для применения в качестве промывочного растворителя для процесса карбонилирования метанола. В отношении этого см. патент США № 5416237, авторами которого являются Aubigne et al., озаглавленный «Process for the Production of Acetic Acid». В патенте 5416237 указано, что несконденсированные продукты от парового головного погона испарительного резервуара могут быть промыты в противотоке охлажденным метанолом. Остаточный поток метанола, используемого в качестве промывочного растворителя, добавляется к чистому метанолу и затем используется для подачи в реактор. См. колонку 9, строки 30-42. Если реактор не расходует данный остаточный поток, то он должен быть сохранен отдельно или снова очищен, что требует дополнительных капитальных затрат и эксплуатационных расходов.

Публикация заявки на патент Китая № 200410016120.7 раскрывает способ извлечения легких компонентов в отходящем газе от производства уксусной кислоты/уксусного ангидрида посредством очистки газа промывкой метанолом и уксусной кислотой. Устройство, описанное в публикации № 200410016120.7, раскрывает конструкцию с двухстадийной абсорбцией, в которой отходящий газ последовательно обрабатывается двумя разными абсорбентами на двух стадиях. Следует особо отметить Фиг.2. Другое устройство представлено в промышленной публикации, озаглавленной «Process of 200ktpa Methanol Low Press Oxo Synthesis AA» (SWRDICI 2006) (Китай). В этой исследовательской публикации показано устройство для обработки отходящего газа, включающее абсорбер высокого давления, а также абсорбер низкого давления. Оба абсорбера этого устройства функционируют с применением метанола в качестве текучей среды для очистки.

Несмотря на наличие достижений в данной области техники, известные способы очистки отходящих газов в устройствах для карбонилирования метанола обычно включают несколько абсорбционных колонн, которые дороги в изготовлении и в эксплуатации. В соответствии с данным изобретением предоставлено улучшенное устройство для карбонилирования метанола с абсорбером, способным к использованию разных растворителей. Устройство по данному изобретению уменьшает капитальные затраты и эксплуатационные расходы по сравнению с обычными устройствами.

Сущность изобретения

Предоставлено устройство для карбонилирования для получения уксусной кислоты, имеющее абсорбционную колонну с возможностью выбора из нескольких промывочных растворителей для обработки отходящего газа. Абсорбер извлекает метилиодид и другие летучие компоненты, такие как пар метилацетата из отходящего газа, посредством промывочного растворителя, при этом колонна соединена с источниками первого и второго промывочного растворителя, которые обеспечивают возможность подачи разных растворителей для очистки промывкой. Обычно метанол используется в качестве промывочного растворителя при функционировании в установившемся режиме наряду с тем, что уксусная кислота может быть использована во время запуска устройства или при его функционировании в условиях переходного состояния. Система коммутации альтернативным образом предоставляет либо метанол, либо уксусную кислоту в колонну и возвращает растворитель и извлеченные летучие компоненты в устройство для карбонилирования для последующего реакционного взаимодействия. Во время замены растворителей для очистки промывкой извлеченный материал может быть добавлен в узел с резервуаром для катализатора в случае необходимости.

Применение абсорбера низкокипящих фракций с одной колонной в соответствии с данным изобретением обеспечивает функционирование без необходимости в специальной колонне для отгонки низкокипящих фракций для извлечения метилиодида из потока отходящих газов, выпускаемых из устройства. Значительным преимуществом является снижение капитальных затрат для новых проектов производства уксусной кислоты карбонилированием (исключающих узел с отпарной колонной, ребойлер, охладитель и сопутствующие измерительные приборы и трубопроводы) посредством обеспечения возможности применения одного абсорбирующего узла для двух разных промывочных сред, чтобы соответствовать всем режимам функционирования, включающим запуск, нормальное функционирование, нарушение функционирования и завершение работы. Другим преимуществом является экономия энергии для нормального функционирования посредством снижения потребления пара, обеспечиваемого устранением потребности во вспомогательной отпарной колонне для промывочного растворителя. Еще одно преимущество заключается в лучшем отделении промывкой метилиодида, являющегося низкокипящим компонентом, посредством использования охлажденного до 5-15°C метанола для режима нормального функционирования.

Другие подробности и преимущества будут очевидны из представленного ниже описания.

Краткое описание чертежей

Данное изобретение детально описано ниже со ссылками на сопроводительные чертежи, в которых одинаковые цифры обозначают одни и те же части. На чертежах

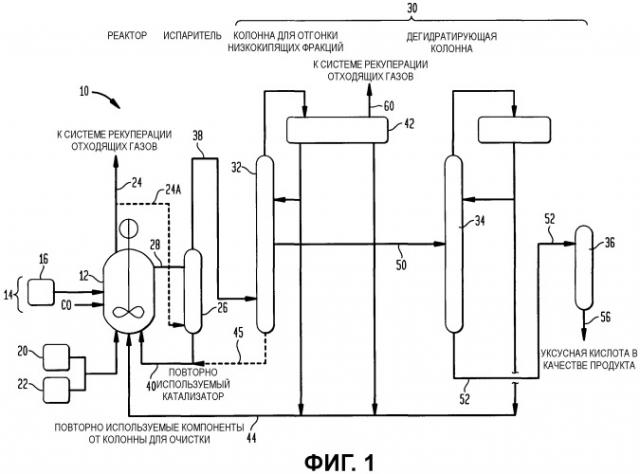

Фиг.1 представляет собой схематическое изображение, которое иллюстрирует устройство для получения уксусной кислоты карбонилированием, и

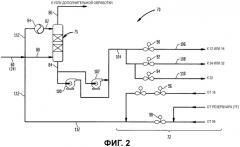

Фиг.2 представляет собой схематическое изображение, которое иллюстрирует абсорбер отходящего газа и систему коммутации, используемые в устройстве по Фиг.1.

Подробное описание изобретения

Данное изобретение подробно описано ниже со ссылками на многочисленные варианты осуществления лишь для пояснения примерами и в иллюстративных целях. Модификации конкретных вариантов осуществления в пределах сущности и объема данного изобретения, определяемых прилагаемой формулой изобретения, будут очевидными для специалистов в данной области техники.

Если не указано более конкретно ниже, то терминология, как она использована в данном документе, имеет свое обычное значение. «Проценты» и тому подобные термины относятся к массовым процентам, если не указано иное.

«Состоящее по существу из» и тому подобная терминология относится к составу, состоящему из 90% по массе или более конкретного компонента. Соответственно, поток промывочного растворителя состоит по существу из метанола, если он содержит по меньшей мере 90% метанола.

«Низкое давление» и тому подобная терминология относится к давлениям, гораздо более низким, чем давление, поддерживаемое в реакторе карбонилирования того класса, который рассматривается в данном документе. Низкое давление, таким образом, относится к манометрическим давлениям, составляющим, как правило, менее 10 бар (1 МПа), чаще менее 5 бар (500 кПа), типично менее примерно 3 бар (300 кПа) и в некоторых случаях менее 1 бар (100 кПа).

«Летучими» компонентами являются соединения в паровой фазе и/или имеющие температуру кипения ниже температуры кипения метилацетата, включая метилиодид, или равную ей.

Как использовано в данном документе, «очищенный технологический поток» включает технологический поток, подаваемый из колонны для отгонки низкокипящих фракций и от любых последующих очисток технологического потока низкокипящих фракций.

Катализатор на базе металла группы VIII, используемый в связи с данным изобретением, может быть родиевым и/или иридиевым катализатором. Катализатор на базе металлического родия может быть добавлен в любой подходящей форме, так что родий находится в растворе катализатора в качестве равновесной смеси, включающей анион [Rh(CO)2I2]-, как это хорошо известно в данной области техники. Когда раствор родия находится в условиях среды в реакторе, обогащенной монооксидом углерода, как правило, поддерживается растворимость родия, поскольку анионные компоненты иодида родия/карбонила, как правило, растворимы в воде и уксусной кислоте. Однако при перемещении в среды, обедненные монооксидом углерода, как те, что обычно находятся в испарителе, колонне для отгонки низкокипящих фракций и т.д., равновесный состав родий/катализатор изменяется, поскольку в наличии имеется меньше монооксида углерода. Родий осаждается, например, в виде RhI3; детали, относящиеся к форме родия, вовлеченного в выходной поток из реактора, недостаточно хорошо поняты. Иодидные соли способствуют снижению осаждения в испарителе при так называемых условиях «низкого содержания воды», как это будет понятно специалисту в данной области техники.

Иодидные соли, содержащиеся в реакционных смесях процессов, описанных в данном документе, могут быть в форме растворимой соли щелочного металла или щелочноземельного металла или соли четвертичного аммония или фосфония. В определенных вариантах осуществления соактиватором катализатора является иодид лития, ацетат лития или их смесь. Иодидная соль может быть добавлена в виде смеси солей, такой как смесь иодида лития и иодида натрия и/или иодида калия. В качестве альтернативы иодидная соль может быть образована «in situ», поскольку при рабочих условиях реакционной системы многие неиодидные соли-предшественники, такие как ацетаты щелочных металлов, будут реагировать с метилиодидом, чтобы образовать соответствующую иодидную соль, являющуюся соактиватором/стабилизатором. Подходящие соли могут быть образованы «in situ» из неионных предшественников, таких как фосфиноксид, или любого подходящего органического лиганда или лигандов, если это необходимо. Фосфиноксиды и подходящие органические лиганды, как правило, подвергаются кватернизации в присутствии метилиодида при повышенных температурах с образованием солей, которые поддерживают концентрацию иодидного аниона. Для дополнительных подробностей в отношении образования иодидной соли см. патенты США № 5001259, Smith et al.; 5026908, Smith et al., и 5144068, также Smith et al., содержание которых включено настоящим посредством ссылки.

Иридиевый катализатор в жидкой композиции для реакции карбонилирования может содержать любое соединение, содержащее иридий, которое растворимо в жидкой реакционной композиции. Иридиевый катализатор может быть добавлен к жидкой реакционной композиции для реакции карбонилирования в любой подходящей форме, которая растворима в жидкой реакционной композиции или преобразуется в растворимую форму. Примеры подходящих соединений, содержащих иридий, которые могут быть добавлены к жидкой реакционной композиции, включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)2I2]-H+, [Ir(CO)2Br2]-H+, [Ir(CO)2I4]-H+, [Ir(CH3)I3(CO2]-H+, Ir4(CO)12, IrCl3·3H2O, IrBr3·3H2O, Ir4(CO)12, металлический иридий, Ir2O3, Ir(acac)(CO)2, Ir(acac)3, ацетат иридия, [Ir3O(OAc)6(H2O)3][OAc] и гексахлориридиевую кислоту [H2IrCl6]. Комплексы иридия, не содержащие хлорид, такие как ацетаты, оксалаты и ацетоацетаты, обычно используются в качестве исходных материалов. Концентрация иридиевого катализатора в жидкой реакционной композиции может находиться в интервале от 100 до 6000 млн-1. Карбонилирование метанола с применением иридиевого катализатора хорошо известно и в основном описано в следующих патентах США: 5942460; 5932764; 5883295; 5877348; 5877347 и 5696284, содержания которых настоящим включены посредством ссылки в эту заявку, как они изложены, во всей их полноте.

При необходимости может использоваться катализатор группы VIII на носителе. Предпочтительная система включает нерастворимый полимер, имеющий боковые пирролидоновые группы, который поддерживает родиевые компоненты. Подходящим катализатором является поливинилпирролидон, который имеет поперечные связи и поддерживает родий. Образование поперечных связей может быть достигнуто применением щелочного катализатора, как раскрыто в патенте США № 2938017, или посредством применения сшивающего агента, такого как тот, что раскрыт в патенте ФРГ 2059484. Эти источники включены в данный документ посредством ссылки. Этот катализатор приготавливают реакционным взаимодействием полимерного носителя с алкилгалогенидом и соединением родия. Обе реакции легко выполняются посредством стандартных процедур и применения известных компонентов для таких реакций. Например, предпочтительно просто добавлять некоторое количество нерастворимого полимера, например, в порошковой форме или в форме гранул смолы, к другим компонентам, образующим гомогенную среду для реакции карбонилирования метанола. Такая среда для реакции карбонилирования включает метанол и/или метилацетат, уксусную кислоту и небольшое количество воды в резервуаре повышенного давления наряду с соединением родия и иодидного активатора, как описано в данном документе. Другие подробности представлены в патенте США № 5466874, содержание которого включено в данный документ посредством ссылки во всей его полноте.

Другая система включает нерастворимый полимер, содержащий пиридиновое кольцо, и поддерживаемый на нем металл группы VIII и известна как таковая. Термин «полимер, содержащий пиридиновое кольцо», используемый в данном документе, предназначен для ссылки на полимер, содержащий замещенные или незамещенные пиридиновые кольца или замещенные или незамещенные пиридинсодержащие поликонденсированные кольца, такие как кольца хинолина. Заместители включают те из них, которые инертны к карбонилированию метанола, такие как алкильная группа и алкоксигруппа. Типичные примеры нерастворимых полимеров, содержащих пиридиновое кольцо, включают те, которые получены реакционным взаимодействием винилпиридина с дивиниловым мономером или реакционным взаимодействием винилпиридина с виниловым мономером, содержащим дивиниловый мономер, такие как сополимеры 4-винилпиридина и дивинилбензола, сополимеры 2-винилпиридина и дивинилбензола, сополимеры стирола, винилбензола и дивинилбензола, сополимеры винилметилпиридина и дивинилбензола и сополимеры винилпиридина, метилакрилата и этилдиакрилата. Другие подробности представлены в патенте США № 5334755, содержание которого включено в данный документ посредством ссылки во всей его полноте.

Метилиодид используется в качестве активатора. Предпочтительно, концентрация метилиодида в жидкой реакционной композиции находится в интервале от 1 до 50% по массе, предпочтительно от 2 до 30% по массе.

Активатор может быть объединен с соединением, являющимся стабилизатором/соактиватором соли, которое может включать соли металла группы IA или группы IIA или же соль четвертичного аммония или фосфония. Особенно предпочтительными являются иодидные или ацетатные соли, например, иодид лития или ацетат лития.

Другие активаторы и соактиваторы могут быть использованы в качестве части каталитической системы данного изобретения, как описано в публикации Европейского патента EP 0849248, содержание которого настоящим включено посредством ссылки. Подходящие активаторы выбираются из рутения, осмия, вольфрама, рения, цинка, кадмия, индия, галлия, ртути, никеля, платины, ванадия, титана, меди, алюминия, олова, сурьмы и более предпочтительно выбираются из рутения и осмия. Конкретные соактиваторы описаны в патенте США № 6627770, содержание которого включено настоящим в данный документ посредством ссылки.

Активатор может присутствовать в эффективном количестве вплоть до предела его растворимости в жидкой реакционной композиции и/или любых жидких технологических потоках, возвращаемых в реактор карбонилирования от стадии извлечения уксусной кислоты. При применении активатор соответственно присутствует в жидкой реакционной композиции при молярном отношении к металлическому катализатору [от 0,5 до 15]:1, предпочтительно [от 2 до 10]:1, более предпочтительно [от 2 до 7,5]:1. Подходящая концентрация активатора составляет от 400 до 5000 млн-1.

Устройство или процесс карбонилирования, который является предметом данного изобретения, типично включает секцию реакционного взаимодействия, секцию очистки, узел с резервуаром для катализатора и секцию рекуперации низкокипящих фракций. Данное изобретение может быть понято в отношении, например, карбонилирования метанола монооксидом углерода в гомогенной каталитической реакционной системе, содержащей растворитель для реакционного взаимодействия (типично уксусную кислоту), метанол и/или его реакционноспособные производные, растворимый родиевый катализатор и по меньшей мере ограниченную концентрацию воды. Реакция карбонилирования протекает при непрерывной подаче метанола и монооксида углерода в реактор. Монооксид углерода в качестве реагента может быть по существу чистым или может содержать инертные примеси, такие как диоксид углерода, метан, азот, благородные газы, воду и C1-C4 парафиновые углеводороды. Присутствие водорода в монооксиде углерода и образование его «in situ» посредством реакции конверсии водяного газа предпочтительно поддерживается низким, например, менее 1 бар (100 кПа) парциального давления, поскольку его присутствие может приводить к образованию продуктов гидрогенизации. Парциальное давление монооксида углерода в ходе реакции предпочтительно находится в интервале от 1 до 70 бар (100 кПа - 7 МПа), более предпочтительно от 1 до 35 бар (100 кПа - 3,5 МПа) и наиболее предпочтительно от 1 до 15 бар (100 кПа - 1,5 МПа).

Давление реакции карбонилирования предпочтительно находится в интервале от 10 до 200 бар (1-20 МПа), более предпочтительно от 10 до 100 бар (1-10 МПа) и наиболее предпочтительно от 15 до 50 бар (1,5-5 МПа). Температура реакции карбонилирования предпочтительно находится в интервале от 100 до 300°C, более предпочтительно в интервале от 150 до 220°C. Уксусная кислота обычно производится в ходе жидкофазной реакции при температуре примерно 150-200°C и общем давлении от примерно 20 до примерно 50 бар (2-5 МПа).

Уксусная кислота обычно включена в реакционную смесь в качестве растворителя для протекания реакции.

Подходящие реакционноспособные производные метанола включают метилацетат, диметиловый эфир, метилформиат и метилиодид. Смесь метанола и его реакционноспособных производных может быть использована в качестве реагентов в способе по данному изобретению. Предпочтительно в качестве реагентов используются метанол и/или метилацетат. По меньшей мере часть метанола и/или его реакционноспособного производного будет конвертироваться и, соответственно, присутствовать в качестве метилацетата в жидкой реакционной композиции посредством реакционного взаимодействия с уксусной кислотой в качестве продукта или растворителя. Концентрация метилацетата в жидкой реакционной композиции предпочтительно находится в интервале от 0,5 до 70% по массе, более предпочтительно от 0,5 до 50% по массе, еще более предпочтительно от 1 до 35% по массе и наиболее предпочтительно в интервале 1-20% по массе.

Вода может быть образована «in situ» в жидкой реакционной композиции, например, посредством реакции этерификации между метанолом, используемым в качестве реагента, и уксусной кислотой, получаемой в качестве продукта. Вода может быть введена в реактор карбонилирования вместе с другими компонентами жидкой реакционной композиции или отдельно от них. Вода может быть отделена от других компонентов реакционной композиции, извлеченных из реактора, и может быть использована повторно в регулируемых количествах, чтобы поддерживать требуемую концентрацию воды в жидкой реакционной композиции. Предпочтительно концентрация воды, поддерживаемая в жидкой реакционной композиции, находится в интервале от 0,1 до 16% по массе, более предпочтительно от 1 до 14% по массе, наиболее предпочтительно от 1 до 10% по массе.

Реакционная жидкость обычно выводится из реактора и испаряется в ходе одноступенчатого или многоступенчатого процесса с применением конвертера, а также испарительного сосуда, как описано в данном документе ниже. Неочищенный паровой технологический поток из испарителя направляется в узел очистки, который, как правило, включает по меньшей мере колонну для отгонки низкокипящих фракций и дегидратирующую колонну. Как указано ранее, форма какого-либо каталитического металла, который увлекается в колонну для отгонки низкокипящих фракций и после нее, недостаточно хорошо понята; однако увлеченный каталитический металл теряется в обычных системах.

Данное изобретение дополнительно поясняется посредством ссылки на Фиг.1, которая является схематическим изображением, иллюстрирующим типичные процесс и устройство для карбонилирования. На Фиг.1 показано устройство 10 для карбонилирования, включающее реактор 12, снабженный подающим узлом 14, включающим уравнительный резервуар 16 для метанола и линию для подачи монооксида углерода. Узел с резервуаром для катализатора включает резервуар 20 для хранения метилиодида, а также резервуар 22 для хранения катализатор. Реактор 12 снабжен газоотводной линией 24 и возможной газоотводной линией 24a. Реактор 12 соединен с испарительным сосудом 26 посредством трубопровода 28 и возможно посредством газоотводной линии 24a. Испаритель, в свою очередь, соединен с секцией очистки 30, которая включает колонну для отгонки низкокипящих фракций или отпарную колонну 32, дегидратирующую колонну 34 и слой 36 сильнокислой сереброобменной катионообменной смолы, который удаляет иодиды из продукта. Имеются сообщения, что вместо сереброобменной сильнокислой катионообменной смолы может быть использована анионообменная смола для удаления иодидов. См. патент Великобритании № G 2112394A, а также патент США № 5416237, столбец 7, строки 54+, которые сообщают о применении 4-винилпиридиновых смол для удаления иодида.

Газообразный продувочный поток обычно отводится из головной части реактора, чтобы предотвратить образование газообразных побочных продуктов, таких как метан, диоксид углерода и водород, и чтобы поддерживать установленное значение парциального давления монооксида углерода при данном общем давлении в реакторе. Существенное улучшение в обработке включает минимизацию или устранение отвода газа высокого давления из реактора 12 посредством линии 24 в абсорбер высокого давления и использование вместо этого газоотводной линии, такой как линия 24a. При функционировании в условиях низкого содержания воды, как описано в данном документе, требования в отношении побочных продуктов и отвода газа существенно уменьшаются, так что несконденсированные компоненты могут быть отведены при низком давлении после испарения и отгонки низкокипящих фракций, как видно на Фиг.1 и 2, при поддержании заданного парциального давления монооксида углерода в реакторе. Соответственно, применение абсорбера высокого давления может быть устранено и/или минимизировано, что экономит капитальные и эксплуатационные расходы.

Возможно (как проиллюстрировано в патенте Китая № ZL92108244.4), может быть использован так называемый «конвертерный» реактор, который расположен между реактором и испарительным резервуаром, показанными на Фиг.1. Возможно, газообразные продувочные потоки могут быть отведены через базовую жидкость испарителя или нижнюю часть колонны для отгонки низкокипящих фракций, чтобы улучшить стабильность родия, и/или они могут быть объединены с другими газообразными технологическими отходящими потоками (такими как отходящие потоки приемника верхнего погона колонны для очистки) перед очисткой газа промывкой. Монооксид углерода может быть добавлен непосредственно в конвертер, если это необходимо, или может быть добавлен несколько ранее (выше по течению) или после (ниже по течению), если это необходимо, чтобы стабилизировать раствор катализатора и израсходовать какой-либо непрореагировавший метанол. Подробности таких компоновок представлены в Европейском патенте № EP 0759419, а также в патенте США № 5770768, Denis et al., содержание которых настоящим включено посредством ссылки.

Эти изменения также находятся в пределах объема данного изобретения, как это будет очевидно из прилагаемой формулы изобретения и последующего описания.

Как будет очевидно специалисту в данной области техники, различные химические среды, встречающиеся в последовательности очистки, могут требовать применения оборудования из разных металлов. Например, оборудование на выходе колонны для отгонки низкокипящих фракций будет, возможно, требовать циркониевого резервуара вследствие коррозионных свойств технологического потока, в то время как резервуара из нержавеющей стали может быть достаточно для оборудования, размещенного с выходной стороны дегидратирующей колонны, где условия являются гораздо менее коррозионными.

Монооксид углерода и метанол вводятся непрерывным образом в реактор 12 при соответствующем смешивании при высоком парциальном давлении монооксида углерода. Неконденсируемые побочные продукты отводятся из реактора, чтобы поддерживать оптимальное парциальное давление монооксида углерода. Отходящий газ из реактора обрабатывается для извлечения реакторных конденсируемых компонентов, то есть метилиодида, перед сжиганием в факеле. Эффективности использования метанола и монооксида углерода составляют, как правило, более чем примерно 98 и 90% соответственно. Как можно понять из патента Smith et al., указанного выше, неэффективность процесса определяется, в основном, конкурентным образованием диоксида углерода и водорода посредством реакции конверсии водяного газа.

Из реактора поток реакционной смеси непрерывно подается через трубопровод 28 в испаритель 26. Посредством испарителя уксусная кислота в качестве продукта и большинство низкокипящих фракций (метилиодид, метилацетат, вода) отделяются от раствора реакторного катализатора, и неочищенный технологический поток 38 направляется вместе с растворенными газами в секцию 30 дистилляции или очистки в одноступенчатый испаритель. Раствор катализатора возвращается в реактор по трубопроводу 40.

Очистка уксусной кислоты обычно включает дистилляцию в колонне для отгонки низкокипящих фракций, дегидратирующей колонне и, возможно, колонне для отгонки тяжелых фракций. Неочищенный паровой технологический поток 38 из испарителя подается в колонну 32 для отгонки низкокипящих фракций. Метилиодид, метилацетат и часть воды конденсируются в головном продукте колонн для отгонки низкокипящих фракций, чтобы образовать две фазы (органическую и водную) в приемнике 42. Обе жидкие фазы головного погона возвращаются в секцию реакционного взаимодействия по возвратной линии 44. Возможно, жидкий повторно используемый поток 45 от колонны для отгонки низкокипящих фракций может также быть возвращен в реактор.

Очищенный технологический поток 50 отбирается из средней части колонны для отгонки низкокипящих фракций 32 и подается в дегидратирующую колонну 34. Вода и некоторая часть уксусной кислоты из этой колонны отделяются и возвращаются в реакционную систему по возвратной линии 44, как показано. Очищенный и высушенный технологический поток 52 из дегидратирующей колонны 34 поступает в слой 36 смолы, из которого извлекается продукт, как обозначено 56. В устройстве 10 для карбонилирования используется лишь две колонны для первичной очистки, и оно предпочтительно функционирует так, как описано более подробно в патенте США № 6657078, Scates et al., озаглавленном «Low Energy Carbonylation Process», содержание которого включено в данный документ посредством ссылки. Дополнительные колонны используются, как правило, при необходимости, в зависимости от устройства.

Отходящие газы из приемника 42 отводятся посредством линии 60 в секцию 70 рекуперации низкокипящих фракций, показанную на Фиг.2, которая включает систему коммутации 72, имеющую несколько клапанов и насосов для того, чтобы селективным образом соединять секцию 70 с источниками промывочного растворителя и возвращать использованный промывочный растворитель в требуемое место в устройстве для карбонилирования, как описано в данном документе ниже. Следует заметить, что отходящие газы из реактора 12 также могут быть направлены непосредственно в секцию 70 посредством линии 24, если это необходимо.

Секция 70 рекуперации низкокипящих фракций имеет абсорбционную колонну 75, в которую подается отходящий газ посредством линии 80 и промывочный растворитель посредством линии 82. Предпочтительно промывочный растворитель охлаждается холодильником 84 перед подачей в колонну 75, в которой растворитель протекает в противотоке по отношению к отходящему газу, абсорбируя метилиодид и дополнительные связанные компоненты перед выведением из колонны посредством возвратной линии 84 и возвратом в узел для карбонилирования. Промытый отходящий газ выпускается из колонны при обозначении как 86 и дополнительно обрабатывается. Например, вторая стадия промывки водой может быть использована, чтобы удалить метилацетат, метанол, уксусную кислоту и т.п. перед сжиганием в факеле, если это необходимо. В качестве альтернативы вторая стадия промывки водой может быть предусмотрена в колонне 75, если это необходимо. Предпочтительно, более 90% метилиодида удаляется из отходящего газа. Текучая среда для промывки, как правило, охлаждается до температуры от примерно 5°C до примерно 25°C перед применением в колонне, с той оговоркой, что, когда уксусная кислота используется в качестве промывочного растворителя, температура растворителя поддерживается при 17°C или более, чтобы предотвратить замерзание.

Система коммутации 72 включает несколько клапанов, таких как клапаны 90, 92, 94, 96, 98, и один или несколько насосов 100, 102 для повышения давления в возвратных линиях 104, 106, 108, 110 в случае необходимости. Впускные клапаны 96, 98 используются для выбора промывочного растворителя, который может быть метанолом из резервуара 16 или уксусной кислотой от потока 56, в зависимости от режима функционирования колонны 75.

При функционировании устройства 10 в установившемся режиме клапан 98 закрыт, и метанол подается из резервуара 16 через открытый клапан 96 посредством линии 112 в холодильник 84, в котором метанол охлаждается. Из холодильника метанол подается в колонну 75, в которой он протекает в противотоке с отходящим газом и сорбирует метилиодид и другие летучие компоненты из него перед выпуском из колонны посредством линии 84. Использованный растворитель с сорбированным метилиодидом закачивается назад в реактор 12 или в резервуар 16 насосами 100, 102 посредством линии 106. В этом режиме функционирования клапаны 92, 94 закрыты и клапан 90 открыт.

Во время запуска устройства или завершения работы может оказаться желательным функционирование колонны 75 с применением уксусной кислоты в качестве промывочного растворителя. В этом режиме функционирования клапан 98 открыт и клапан 96 закрыт. Кислота может быть отобрана из потока 56 продукта или из резервуара (TF), если это необходимо. Кислота протекает через линию 112 в холодильник 84, в котором она охлаждается, и подается в колонну 75 посредством линии 82 и промывает отходящий газ, подаваемый посредством линий 60, 80, как указано выше. Кислота выпускается из колонны 75 посредством линии 84 и закачивается назад в устройство для карбонилирования насосами 100, 102 посредством линий 104, 108. В этом режиме функционирования колонны 75 клапаны 90, 94 закрыты, и клапан 92 открыт, так что использованная уксусная кислота возвращается в колонну 32 для отгонки низкокипящих фракций, дегидратирующую колонну 34 или в другой узел системы очистки для отгонки.

Во время замены одного растворителя на другой, например метанола на уксусную кислоту, как правило, нежелательно возвращать промывочную текучую среду в узел для подачи метанола или колонну для отгонки низкокипящих фракций вследствие снижения эффективности. В таком случае замена может быть выполнена в течение от примерно 5 до примерно 20 минут, и в течение этого времени использованный промывочный растворитель подается в резервуар 22 для катализатора. В режиме замены клапаны 90, 92 закрыты и клапан 94 открыт. Соответственно, устройство функционирует, как правило, посредством (a) подачи отходящего газа из узла для карбонилирования в абсорбционную колонну, отходящий газ включает метилиодид и возможно дополнительные летучие компоненты; (b) подачи первого промывочного растворителя в абсорбционную колонну, первый промывочный растворитель состоит по существу из уксусной кислоты; (c) приведения отходящего газа в соприкосновение с первым промывочным растворителем, посредством чего метилиодид и возможно дополнительные летучие компоненты удаляются из газа, и метилиодид и возможно дополнительные лету