Способ введения части, отобранной, по меньшей мере, из одной партии кольцеобразных оболочечных катализаторов к, в реакционную трубу кожухотрубного реактора

Иллюстрации

Показать всеИзобретение относится к области частичного окисления исходного органического соединения в газовой фазе в присутствии гетерогенного кольцевидного оболочечного катализатора. Согласно способу введения катализаторов К в реакционную трубу кожухотрубного реактора двойники (сдвоенные катализаторы, прочно сцепленные друг с другом), образовавшиеся при изготовлении катализаторов К, по меньшей мере, частично удаляют из, по меньшей мере, одной партии и/или из отобранной части кольцевидных оболочечных катализаторов К до введения их в реакционную трубу. Катализаторы изготавливают путем нанесения каталитически активной массы на кольцевидные формованные изделия-носители с помощью жидкого связующего агента. По окончании процесса изготовления, по меньшей мере, частично отделяют двойники катализаторов, получившиеся при изготовлении. Также заявлены применение указанных катализаторов для загрузки твердым слоем катализатора реакционных труб в кожухотрубном реакторе и упаковка, изготовленная заключением в оболочку из упаковочного материала порционного количества катализаторных формованных изделий. Таким образом, согласно изобретению продлевается срок службы катализатора и уменьшается вероятность возникновения горячих точек. 4 н. и 12 з.п. ф-лы, 11 ил., 3 пр.

Реферат

Настоящее изобретение касается способа введения части, отобранной, по меньшей мере, из одной партии кольцеобразных оболочечных катализаторов К, в реакционную трубу кожухотрубного реактора в целях загрузки этой реакционной трубы твердым слоем катализатора, пригодным для проведения частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом.

Способы частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом в твердых слоях катализатора, находящихся в реакционных трубах кожухотрубных реакторов, известны, и их применяют в изготовлении множества промышленных химикатов.

В качестве примеров таких реакций частичного окисления органических соединений в газовой фазе с гетерогенным катализом можно назвать преобразование метанола в формальдегид (ср., например, швейцарские заявки СН-А 449600 и СН-А 38828), преобразование пропена в акролеин и/или акриловую кислоту (ср., например, немецкую заявку DE-A 2351151), преобразование трет-бутанола, изобутена, изобутана, изобутирового альдегида или метилового эфира трет-бутанола в метакролеин и/или метакриловую кислоту (ср., например, немецкую заявку DE-A 2526238, европейские заявки ЕР-А 92097, ЕР-А 058927, немецкие заявки DE-A 4132263, DE-A 4132684 и DE-A 4022212), преобразование акролеина в акриловую кислоту, а также метакролеина - в метакриловую кислоту (ср., например, немецкую заявку DE-A 2526238), преобразование орто-ксилола и/или нафталина в ангидрид фталевой кислоты (ср., например, европейскую заявку ЕР-А 522871), а также преобразование бутадиена в ангидрид малеиновой кислоты (ср., например, немецкие заявки DE-A 2106796 и DE-A 1624921), преобразование углеводородов с 4 атомами углерода, например, 1-бутена, 2-бутена, бутадиена и/или н-бутана в ангидрид малеиновой кислоты (ср., например, британские заявки GB-A 1464198 и GB-A 1291354), преобразование инданов в антрахиноны (ср., например, немецкую заявку DE-A 2025430), преобразование этилена в этиленоксид (ср., например, европейские заявки ЕР-А 352849, ЕР-А 352850, ЕР-А 532325, заявки США US-A 5155242 и US-A 5262551) или пропилена - в пропиленоксид (ср., например, немецкие заявки DE-AS 1254137, DE-A 2159346, европейскую заявку ЕР-А 372972, международную заявку WO 89/07101, немецкую заявку DE-A 4311608), преобразование пропилена и/или акролеина в акрилнитрил (ср., например, немецкую заявку DE-A 2351151), преобразование изобутена и/или метакролеина в метакрилнитрил (т.е. в настоящем тексте понятие частичного окисления включает в себя также и частичное аммоксидирование, т.е. частичное окисление в присутствии аммиака), окислительное дегидрирование углеводородов или производных углеводородов (ср., например, немецкую заявку DE-A 2351151), преобразование пропана в акрилнитрил или в акролеин и/или акриловую кислоту (ср., например, немецкую заявку DE-A 10131297, европейские заявки ЕР-А 1090684, ЕР-А608838, немецкую заявку DE-A 10046672, европейскую заявку ЕР-А 529853, международную заявку WO 01/96270 и немецкую заявку DE-A 10028582) и т.д.

В то время как под полным окислением органического соединения молекулярным кислородом в настоящем тексте подразумевают, что органическое соединение под воздействием реакции с молекулярным кислородом преобразуется так, что весь содержащийся в органическом соединении углерод превращается в оксиды углерода, а весь содержащийся в органическом соединении водород преобразуется в оксиды водорода, все отличающиеся от этого экзотермические преобразования органического соединения под воздействием реакции с молекулярным кислородом здесь совокупно называют частичным окислением органического соединения.

В частности, под вариантами частичного окисления в настоящей публикации следует понимать такие экзотермические преобразования органических соединений под воздействием реакции с молекулярным кислородом, при которых подлежащее частичному окислению органическое соединение по окончании преобразования содержит, по меньшей мере, на один химически связанный атом кислорода больше, чем до проведения частичного окисления.

Под кожухотрубным реактором обычно подразумевают агрегат, включающий в себя вертикально расположенный пучок реакционных труб, который заключен в реакционную оболочку, причем оба конца отдельных реакционных труб открыты, а каждая реакционная труба открывается верхним своим концом в сквозное отверстие размещенной с уплотнением вверху в реакционной оболочке верхней трубной решетки, а нижним концом - в сквозное отверстие размещенного с уплотнением внизу в реакционной оболочке нижней трубной решетки, причем внешние границы реакционных труб, верхняя и нижняя решетка и реакционная оболочка в совокупности отграничивают пространство, окружающее реакционные трубы, а каждое из двух трубных решеток перекрыто имеющей, по меньшей мере, одно отверстие крышкой реактора. При проведении в таком кожухотрубном реакторе частичного окисления в газовой фазе с гетерогенным катализом трубы реактора загружают твердым слоем катализатора (реакционные трубы заполняют твердым слоем катализатора (вводят в них твердый слой); в реакционных трубах реактора находится твердый слой катализатора), а, по меньшей мере, через одно отверстие в одной из двух крышек реактора вводят исходную реакционную газовую смесь, содержащую подлежащее частичному окислению органическое соединение (исходное органическое соединение) и молекулярный кислород, а, по меньшей мере, через одно отверстие в другой крышке отводят газовую смесь продукта, содержащую итоговый продукт, полученный при протекании находящегося в реакционных трубах твердого слоя катализатора посредством частичного окисления в газовой фазе органического исходного соединения, подлежащего этому частичному окислению до желаемого конечного продукта, в то время как со стороны оболочки кожухотрубного реактора вокруг реакционных труб осуществляют проведение агента теплообмена. Обычно в случае применения, по меньшей мере, одного жидкого агента теплообмена циркуляцию последнего вокруг реакционных труб осуществляют так, чтобы обеспечить смачивание жидким теплоносителем обеих обращенных друг к другу поверхностей трубных решеток. По меньшей мере, один (например, жидкий) агент теплообмена обычно вводят в пространство, окружающее реакционные трубы, с температурой Tw ein и выводят его из пространства, окружающего реакционные трубы, с температурой Tw aus.

Формулировка: "Реакционные трубы размещены с уплотнением в сквозных отверстиях в верхней или нижней трубной решетке" означает, что между внешней стенкой реакционной трубы и стенкой сверленого отверстия (или же стенкой сквозного отверстия или же огибающей сквозного отверстия) отсутствует возможность проникновения агента теплообмена. Осуществлять такое размещение с уплотнением можно, например, так, как это описано в немецком патенте DE- 20 2006014116 U1.

В принципе, по меньшей мере, один агент теплообмена может циркулировать в пространстве, окружающем реакционные трубы, также в газообразном состоянии или находясь в состоянии кипения. Примеры таких кожухотрубных реакторов и осуществляемых в них реакций частичного окисления в газовой фазе с гетерогенным катализом изложены, например, в европейской заявке ЕР-А 700893, в немецкой заявке DE-A 4431949, в международной заявке WO 03/057653, в европейской заявке ЕР-А 1695954, в международных заявках WO 03/055 835, WO 03/059 857, WO 03/076 373, в немецких заявках DE 69915952 T2, DE-A 10 2004018267, DE 20 2006014116 U1 и в немецком документе №102007019597.6, а также в вышеуказанных публикациях процитированного уровня техники.

Как правило, детали кожухотрубного реактора изготавливают из стали. При этом в качестве рабочего материала можно применять как нержавеющую сталь (например, DIN №материала 1.4541 или 1.4571), так и листовое железо или ферритную сталь (например, DIN-материалы 1.0481, 1.0315 или материал 1.0425). Все детали кожухотрубного реактора часто изготавливают из стали одного сорта. Крышки реакторов во многих случаях изготавливают из ферритной стали, а их внутреннюю сторону выстилают нержавеющей сталью. Оболочку реактора частично также делают из стали другого сорта, нежели остальные части кожухотрубного реактора, поскольку для изготовления оболочки можно применять катаную сталь.

Пространство, окружающее реакционные трубы в настоящей публикации, определено как ограниченное совокупно внешней поверхностью реакционных труб, обоими решетками труб и реакторной оболочкой пространство, в котором осуществляют циркуляцию, по меньшей мере, одного (как правило, жидкого) агента теплообмена. В простейшем случае в пространстве, окружающем реакционные трубы, осуществляют циркуляцию только одного агента теплообмена (предпочтительно жидкого, такой способ работы также называют однозонным способом эксплуатации в однозонном кожухотрубном реакторе). Обычно этот агент вводят в пространство, окружающее реакционные трубы, в верхнем или в нижнем его конце при температуре входа Tw ein через отверстия в оболочке реактора, а выводят его из пространства, окружающего реакционные трубы, через отверстия в оболочке реактора на противоположном конце при температуре выхода Tw aus.

Ввиду экзотермичности реакций частичного окисления в газовой фазе при осуществлении таких реакций частичного окисления в газовой фазе с гетерогенным катализом справедливо неравенство Tw aus≥Tw ein (случай равных температур касается случая испарительного охлаждения). С помощью теплообменника от части или от всего количество выведенного из окружающего реакционные трубы пространства агента теплообмена (предпочтительно жидкого) отводят тепло, прежде чем снова подать его в пространство, окружающего реакционные трубы, при температуре Tw ein.

Циркуляцию средства теплообмена (предпочтительно жидкого) в окружающем реакционные трубы пространстве можно осуществлять в одном направлении с потоком протекающей в реакционных трубах реакционной газовой смеси или же противотоком. Кроме того, однако, с помощью соответствующих направляющих дисков его можно направлять так, чтобы он двигался, описывая траекторию в форме меандров, так чтобы однонаправленный поток или противоток относительно направления движения реакционной газовой смеси имел место только при рассмотрении в совокупности по всему пространству, окружающему реакционные трубы. Если в условиях использования агент теплообмена находится в жидком состоянии, то с точки зрения техники применения целесообразно, чтобы его температура плавления находилась в пределах от 0 (или от 50) до 250°С, предпочтительно - от 120 до 200°С.

В качестве таких жидких средств теплообмена (теплоносителей) возможно применение, например, расплавов солей, как то: нитрата калия, нитрита калия, нитрита натрия и/или нитрата натрия, а также расплавов металлов, как то: натрия, ртути, а также сплавов различных металлов. Однако можно применять и ионные жидкости (в который по крайней мере один из противоположно заряженных ионов содержит, по меньшей мере, один атом углерода), или масляные теплоносители, (например, органические растворители с высокой температурой кипения, как то: смеси Diphyl® и диметилфталата). Из газообразных средств теплообмена можно применять, например, водяной пар, находящийся под повышенным давлением, или топочные газы. Испарительное охлаждение также можно осуществлять, например, с помощью кипящей воды, находящейся под давлением.

Для улучшения селективности формирования конечного продукта реакцию частичного окисления органического соединения в газовой фазе с гетерогенным катализом можно осуществлять также и в многозонном режиме (например, в режиме работы с двумя зонами). В этом случае в пространстве, окружающем реакционные трубы, циркулируют (например, два) в основном отделенные друг от друга в пространстве агента теплообмена (обычно жидкие и обычно одного вида); они могут быть разделены, например, введенными в окружающее реакционные трубы пространство и имеющими соответствующие отверстия для реакционных труб разделительными перегородками.

Продольный отрезок реакционной трубы, на который распространяется данное (предпочтительно жидкое) средство теплообмена, представляет собой температурную или реакционную зону (однозонный кожухотрубный реактор, соответственно, имеет только одну реакционную зону).

В пределах данной конкретной температурной зоны циркуляцию агента теплообмена (предпочтительно жидкого) можно осуществлять так же, как и при работе в режиме одной зоны (также относительно направления течения реакционной газовой смеси). В том, что касается различия между Tw aus и Tw ein, сказанное о однозонном режиме в основном справедливо и соответствует для отдельной температурной зоны.

Отличия между однозонным и двухзонным способами работы (между однозонным и двухзонным кожухотрубными реакторами) схематически представлены в графическом виде, например, на фигурах из немецкого документа №102007019597.6, а также европейской заявки ЕР-А 1695954. Кроме того, способы работы с несколькими зонами описаны, например, в публикациях европейской заявки ЕР-А 1734030, немецких заявок DE-A 10313214, DE-A 10313219, DE-A 10313211, DE-A 10313208, а также в процитированном в этих текстах уровне техники. Они целесообразны прежде всего тогда, когда выбран высокий уровень нагрузки твердого слоя катализатора органическим соединением, подлежащим частичному окислению. Под нагрузкой твердого слоя катализатора реакционной газовой смесью или компонентом реакционной газовой смеси подразумевают количество реакционной газовой смеси или компонента реакционной газовой смеси в нормолитрах (=Нл; объем в литрах, который соответствующее количество по расчетам занимало бы при 0°С и 1 бар), которое за один час проходит через один литр твердого слоя катализатора (чистую инертную засыпку не учитывают).

При реакциях частичного окисления в газовой фазе с гетерогенным катализом температура Tw ein по меньшей мере одного (предпочтительно жидкого) агента теплообмена обычно находится в пределах от 200 до 500°С, нередко в пределах от 250 до 400°С и во многих случаях в пределах от 250 до 310°С.

Рабочее давление при реакциях частичного окисления в газовой фазе с гетерогенным катализом может быть как ниже нормального давления (например, до 0,5 бар, реакционную газовую смесь прокачивают с помощью отсоса), так и выше нормального давления. Обычно упомянутое рабочее давление имеет значения от 1 до 5 бар, нередко от 1,5 до 3,5 бар (в каждом случае - абсолютные значения). Обычно рабочее давление при частичном окислении исходного органического соединения в газовой фазе с гетерогенным катализом не должно превышать 100 бар.

Саму исходную реакционную газовую смесь (или же входную реакционную газовую смесь) при различных способах работы в кожухотрубном реакторе можно направлять по реакционным трубам как сверху вниз, так и снизу вверх (т.е. либо в верхней, либо в нижней крышке реактора должно находиться, по меньшей мере, одно отверстие для подачи). То же самое касается циркуляции агента теплообмена (предпочтительно жидкого).

В принципе, исходную реакционную газовую смесь при вводе ее в реакционные трубы можно предварительно нагреть до температуры агента теплообмена, протекающего с нижней стороны соответствующего дна.

Однако температура исходной реакционной газовой смеси при входе ее в реакционные трубы может быть и ниже температуры средства теплообмена. При этом целесообразно, чтобы реакционные трубы были сначала (в направлении потока реакционной газовой смеси) на некотором продольном отрезке заполнены формованными изделиями, инертными относительно частичного окисления, прежде чем начнется участок твердого слоя катализатора (эффективный участок), заполненный формованными изделиями, содержащими каталитически эффективную активную массу. В этом случае при протекании входной реакционной газовой смеси через этот инертный участок возможен ее нагрев до температуры агента теплообмена, протекающего вдоль соответствующего каталитически активного участка реакционной трубы. Исходную реакционную газовую смесь (или же газовую смесь продукта) можно вводить (отводить) через более чем одно входное (соответственно, выходное) отверстие, находящееся в соответствующей крышке реактора. Как правило, однако, как ввод исходной реакционной газовой смеси, так и отведение газовой смеси продукта осуществляют в каждом случае через одно-единственное отверстие в соответствующей крышке реактора.

Реакция частичного окисления органического соединения в газовой фазе с гетерогенным катализом может в пространственном отношении протекать непосредственно после реакции частичного окисления другого органического соединения в газовой фазе с гетерогенным катализом (в этом случае конечный продукт предшествующего частичного окисления обычно представляет собой подлежащее частичному окислению соединение последующей реакции) или перед такой реакцией. В частности, именно в таких случаях крышку реактора со стороны подвода либо же отвода можно свести к отверстию цилиндрического сечения (или выполнить ее в виде отверстия или патрубка цилиндрического сечения), играющему роль перехода к радиатору охлаждения (ср., например, немецкую заявку DE-A 10 2004018267 и немецкое дело №102007019597.6).

Разумеется, две реакции частичного окисления в газовой фазе с гетерогенным катализом, представляющие собой два следующих друг за другом этапа частичного окисления в газовой фазе, можно осуществлять непосредственно друг за другом в реакционных зонах многозонного кожухотрубного реактора (например, в двухзонном реакторе), причем в этом случае засыпка твердого слоя катализатора в реакционных трубах многозонного кожухотрубного реактора обычно надлежащим образом меняется при переходе от одного этапа реакции к следующему за ним этапу (ср., например, проведение многоэтапного частичного окисления в газовой фазе с гетерогенным катализом в так называемом „single reactor" соответственно европейской заявке ЕР-А 1388533, заявке США US-A 6069271, европейской заявке ЕР-А 990636, заявке США US-A 2006/0161019 и европейской заявке ЕР-А 1106598). Примеры проведения таких многоступенчатых (многоэтапных) реакций частичного окисления в газовой фазе с гетерогенным катализом в многозонном кожухотрубном реакторе (например, в двухзонном кожухотрубном реакторе) - это реакции частичного окисления пропилена до акриловой кислоты, а также изобутена до метакриловой кислоты в газовой фазе с гетерогенным катализом.

Исходная реакционная газовая смесь, помимо молекулярного кислорода и подлежащего частичному окислению исходного органического соединения как реагентов, содержит, как правило, еще один разбавляющий газ, отличающийся в условиях частичного окисления в газовой фазе с гетерогенным катализом в основном инертным поведением. Под таковыми в настоящем тексте подразумевают такие разбавляющие газы, компоненты которых в условиях частичного окисления в газовой фазе с гетерогенным катализом - при рассмотрении каждого компонента как такового - остаются неизменными более чем на 95% мол., предпочтительно - более чем на 99% мол. Цель их применения состоит с одной стороны в том, чтобы, будучи компонентом газовой смеси продукта, поглощать часть теплоты реакции и выводить ее из кожухотрубного реактора, а с другой стороны - в том, чтобы, как правило, лишить реакционную газовую смесь способности взрываться. Инертные разбавляющие газы, обычно пригодные для реакций частичного окисления органических исходных соединений в газовой фазе с гетерогенным катализом, - это, например, N2, CO2, водяной пар, благородные газы, а также во многих случаях насыщенные углеводороды (например, при частичном окислении ненасыщенных органических соединений) или смеси всех вышеуказанных возможных инертных разбавляющих газов или же их частей.

Преобразование содержащихся в реакционной газовой смеси для частичного окисления в газовой фазе с гетерогенным катализом реагентов (O2 и исходного органического соединения) осуществляют при проведении реакционной газовой смеси через твердый слой катализатора, находящийся в реакционных трубах, в период пребывания реагентов на поверхности катализатора.

Обычно реакционные трубы в кожухотрубном реакторе, как уже упомянуто, изготовлены из ферритной стали или из нержавеющей стали, а толщина их стенок часто составляет несколько миллиметров, например 1-3 мм. По большей части внутренний диаметр труб составляет несколько сантиметров, например, 10-50 мм, нередко 15-30 мм или 20-30 мм. В длину трубы в норме простираются на несколько метров (обычно длина контактной трубы находится в пределах 1-10 м, нередко 2-8 м или 2-6 м, во многих случаях 2-4 м).

С технической точки зрения целесообразно, чтобы количество реакционных труб, размещенных в емкости, составляло, по меньшей мере, 1000, нередко по меньшей мере 3000 или 5000, а во многих случаях - по меньшей мере 10 000. Часто количество контактных труб, размещенных в реакционной емкости, достигает 15000-30000 или до 40000, или до 50000. Кожухотрубные реакторы с количеством контактных труб, превышающим 50000, составляют скорее исключение. В пределах пространства, окружающего их, реакционные трубы обычно распределены равномерно, причем распределение целесообразно выбирать так, чтобы расстояние между центральными осями ближайших друг к другу реакционных труб (так называемое разделение реакционных труб) составляло от 25 до 55, нередко от 35 до 55 мм.

С точки зрения техники применения, в особенности в случае кожухотрубных реакторов, имеющих большое сечение трубных решеток, целесообразно оставить в центре реактора свободное от труб пространство, а вместо этого разместить в этом месте опору верхней решетки.

В принципе, среди общего количества реакционных труб различают рабочие трубы (подавляющее большинство реакционных труб) и термотрубы. В то время как рабочие трубы представляют собой те реакционные трубы, в которых и проходит собственно частичное окисление в газовой фазе с гетерогенным катализом, термотрубы служат в первую очередь цели отслеживания и регулировки температуры реакции в остальных контактных трубах (рабочих трубах). Для этого внутри термотруб (по центру, продольно) в дополнение к твердому слою катализатора обычно располагается термометрическая гильза (втулка), в которой находится только термометрический датчик, например, мультитермоэлемент или перемещаемый в осевом направлении простой термоэлемент (во многих случаях это, однако, не обязательно компенсировать увеличенным по сравнению с другими рабочими трубами диаметром термотрубы). Количество термотруб в кожухотрубном реакторе обычно значительно меньше, чем количество рабочих труб. Обычно количество термотруб не превышает 20. При этом особенно важно, чтобы термотрубы были засыпаны твердым слоем катализатора так, что изменение температуры реакции при перемещении вдоль внутренней части термотрубы по возможности точно соответствовало изменению температуры реакции при перемещении вдоль внутренней части рабочей трубы (ср. европейские заявки ЕР-А 873783 и ЕР-А 1270065).

Конфигурация температуры реакции в реакционных трубах определяется, с одной стороны, теплопродукцией, обусловленной экзотермичностью частичного окисления в газовой фазе с гетерогенным катализом, а с другой стороны - в том числе и передачей этой теплоты реакции на, по меньшей мере, один агент теплообмена, циркулирующий в пространстве, окружающем реакционные трубы.

Поскольку реакции частичного окисления в газовой фазе с гетерогенным катализом обычно обладают выраженной экзотермичностью, а передача теплоты реакции, по меньшей мере, на один агент теплообмена происходит с конечной скоростью, температура реакционной газовой смеси при прохождении таковой через твердый слой катализатора во время реакции обычно отличается от температуры текучего агента теплообмена, циркулирующего вокруг твердого слоя катализатора за пределами реакционных труб. Она обычно превышает температуру вхождения агента теплообмена в соответствующую реакционную (температурную) зону Tw ein, и на протяжении реакционной зоны она, как правило, проходит абсолютный максимум (максимум "горячей точки") либо же, начиная с абсолютного максимального значения, снижается (при необходимости проходя другие относительные максимумы). Эти максимальные значения температуры реакции (температуры реакционной газовой смеси) обычно называют "температурой горячей точки".

Температура горячей точки особенно важна по той причине, что в том месте реакционной трубы, где температура реакции повышена (температура твердого слоя катализатора в конкретном месте в основном соответствует температуре реакционной газовой смеси), необратимые процессы старения твердого слоя катализатора протекают с повышенной скоростью и обуславливают ускоренную деактивацию твердого слоя катализатора.

Относительно этого из уровня техники известно, что реакции частичного окисления в газовой фазе с гетерогенным катализом в реакционных трубах кожухотрубного реактора, загруженных твердым слоем катализатора, при аккуратной работе можно проводить в течение сравнительно длительных временных промежутков (до нескольких лет) без необходимости обновления (засыпки заново) твердого слоя катализатора в реакционных трубах (ср., например, немецкие заявки DE-А 10350822, DE-A 10 2004025445, европейскую заявку ЕР-А 1734030 и описанный в этих публикациях технический уровень). В этих ситуациях противодействие необратимой деактивации твердого слоя катализатора обычно оказывают посредством повышения Tw ein и/или повышения рабочего давления в реакционных трубах, причем в остальном условия работы практически не меняются (ср., например, европейскую заявку ЕР-А 1106598, немецкую заявку DE-A 10351269, европейские заявки ЕР-А 1734030, ЕР-А 990636, немецкую заявку DE-A 10 2004025445). Эти меры позволяют сохранять объемную производительность желательного продукта при длительной эксплуатации. Они, однако, ускоряют также процесс старения твердого слоя катализатора (например, быстрее происходят некоторые движения внутри катализатора, способствующие старению). В конце концов, по достижении максимального значения температуры твердого слоя катализатора последний приходится заменять полностью (ср. также немецкую заявку DE-A 10232748, европейскую заявку ЕР-А 1106598 и немецкую заявку DE-A 10 2007010422).

Такая полная замена, однако, обладает тем недостатком, что она сравнительно трудоемка. Процесс производства желательного продукта приходится прерывать на длительное время, при этом стоимость изготовления катализатора также высока.

Поэтому желательны способы работы, способствующие тому, чтобы максимально продлевать срок эксплуатации твердого слоя катализатора в кожухотрубном реакторе.

Как уже упомянуто, при аккуратной работе это в определенной мере возможно. В нынешнем уровне техники под "аккуратной работой" подразумевают эксплуатацию кожухотрубного реактора по возможности в целом так, чтобы в пределах конкретных реакционных труб имели место настолько единообразный режим реакции и, таким образом, настолько единообразная конфигурация температуры реакции (температуры реакционной смеси или температуры твердого слоя катализатора) вдоль отдельных реакционных труб, насколько это возможно.

В этом отношении в европейской заявке ЕР-А 1471046, немецкой заявке DE-A 20 2006014116 U1 и в международной заявке WO 03/059857 рекомендуется проводить частичное окисление исходного органического соединения в газовой фазе с гетерогенным катализом в таких реакторах в виде пучка труб, реакционные трубы которых изготовлены по возможности единообразно.

Согласно техническому решению японской заявки JP-A 2006-142288 для обеспечения наиболее единообразной загрузки реакционных труб твердым слоем катализатора шероховатость внутренней поверхности реакционных труб должна быть по возможности минимальной.

Такая по возможности единообразная загрузка реакционных труб тем же самым твердым слоем катализатора рекомендована также в публикациях заявки США US-A 4,701,101, европейской заявки ЕР-А 1466883, международной заявки WO 03/057653, заявок США US-A 2006/245992, US-А 2002/136678, международных заявок WO 2005/051532, WO 03/076373 и японской заявки JP-A 2004/195279.

В то же время при реакциях в газовой фазе с гетерогенным катализом в общем смысле предпринимают попытки по возможности минимизировать энергозатраты, необходимые для подачи реакционного газа. В качестве средства для достижения этой цели для формирования твердого слоя катализатора предпочтительно применяют кольцеобразные формованные изделия из катализатора, поскольку они обеспечивают особо малое падение давления при прохождении реакционного газа через твердый слой катализатора (ср., например, международную заявку WO 2005/03039). Еще одно преимущество кольцеобразных катализаторных формованных изделий обычно состоит в сокращении длины диффузионного пробега, что во многих случаях ведет к улучшению показателей выхода желательного продукта.

В простейшем варианте такое кольцеобразное формованное изделие из катализатора состоит только из каталитически активной массы, которая при необходимости может быть разбавлена инертным материалом (который, например, во многих случаях вводят из соображений механической прочности); при необходимости в состав изделия входят также вспомогательные вещества, способствующие формообразованию, например графит. Такие кольцевидные формованные катализаторные изделия обычно называют сплошными кольцевидными катализаторами.

Недостаток сплошных кольцевидных катализаторов, однако, состоит в их не вполне удовлетворительной механической прочности при засыпке в реакционные трубы. Хотя ее и можно повысить путем увеличения толщины их стенок, но большая толщина стенок имеет тот недостаток, что она обусловливает удлинение диффузионного пробега из реакционной зоны, что способствует нежелательным последующим реакциям и, стало быть, снижает избирательность по желательному продукту.

Разрешить имеющееся в случае сплошных катализаторных колец противоречие между потребной механической прочностью (повышение толщины стенок), с одной стороны, и ограничением длины диффузионного пробега из зоны реакции (снижение толщины стенок), с другой стороны, сохраняя при этом кольцевидную геометрическую форму, которая целесообразна в остальном отношении, позволяют оболочечные кольцевидные катализаторы. Они представляют собой кольцевидные формованные катализаторные изделия, которые состоят из кольцевидного формованного изделия-носителя (особо прочного в механическом отношении), как правило, инертного относительно частичного окисления в газовой фазе (не обладающего каталитической активностью), и нанесенной на поверхность этого изделия каталитически активной массы.

Изготавливать их можно, например, покрывая кольцевидное формованное изделие-носитель (состоящее, как правило, из не обладающего каталитической активностью материала (нередко оксидного, например, высокой степени обжига)) тонкодисперсной активной массой, с применением вяжущего агента, как правило, жидкого. В качестве альтернативы (или же в смеси с тонкодисперсной массой-предшественником) можно наносить на формованные изделия-носители покрытие из тонкодисперсной массы - предшественника активной массы, также используя вяжущий агент, как правило, жидкий, а перевод в форму активных кольцевидных формованных катализаторных изделий осуществлять путем последующей термической обработки (например, окислительной и/или восстановительной, при необходимости - в атмосфере, содержащей молекулярный кислород). Простой способ покрытия состоит, например, в том, что поверхность инертного кольцевидного изделия-носителя (также просто "изделия-носителя) увлажняют жидким связывающим агентом, а затем обеспечивают сцепление с увлажненной поверхностью тонкодисперсной (порошкообразной) активной массы или тонкодисперсной (порошкообразной) массы-предшественника. Прежде чем кольцевидные оболочечные катализаторы будут готовы к загрузке реакционной трубы, еще обычно испаряют, по меньшей мере, часть жидкого связующего агента (как правило, под воздействием тепла; дальнейшую термическую обработку можно осуществлять, например, при нахождении в реакционных трубах, например, в целях удаления остатков связующего агента [ср., например, с немецкой заявкой DE-A 102005010645]). В качестве альтернативы кольцевидные формованные изделия-носители можно также опрыскивать суспензией тонкодисперсной активной массы и/или тонкодисперсной массы-предшественника.

Вместо того чтобы покрывать, как правило, инертные кольцевидные формованные изделия-носители тонкодисперсной активной массой или тонкодисперсной массой-предшественником, во многих случаях кольцевидные формованные изделия-носители можно пропитывать раствором (молекулярным и/или коллоидным) каталитически активного вещества или раствором вещества-предшественника, а затем испарять растворитель, после чего при необходимости проводить химическое восстановление и/или термическую обработку (при необходимости - в атмосфере, содержащей молекулярный кислород). Кольцевидные формованные изделия-катализаторы, получаемые таким образом, в литературе также часто называют катализаторами на носителях или катализаторами с пропиткой. В настоящем тексте они, однако, также подпадают под понятие "оболочечные катализаторы".

Способы изготовления кольцевидных оболочечных катализаторов, которые можно применять в качестве катализаторов в реакциях частичного окисления в газовой фазе с гетерогенным катализом, описаны, например, в немецкой заявке DE-A 2909671, европейской заявке ЕР-А 714700, немецкой заявке дело №102007017080.9, международной заявке WO 2004/108267, немецких заявках DE 10 2005010645 А1, DE-A 10313209, DE-A 10325488, DE-A 10360058, DE-A 10351269, DE-A 10350822, международной заявке WO 2007/009922, немецкой заявке DE-A 10049873, немецкой заявке дело №102007010422.9, немецких заявках DE-A 4006935, DE-A 19823275, DE-A 19839001, DE-A 19823262, DE-A 10344844, патенте США US 2006/0205978 и в европейской заявке ЕР-А 758562, а также в приведенных в этих публикациях описаниях уровня техники.

При изготовлении кольцевидных оболочечных катализаторов нежелательным побочным продуктом, формирования которого, как правило, полностью избежать не удается, являются "сдвоенные" кольцевидные оболочечные катализаторы. Это два кольцевидных оболочечных катализатора, прочно сцепленных друг с другом. Их формирование обусловлено тем, что вяжущий агент (как правило, жидкий), обычно используемый при изготовлении оболочечных катализаторов для нанесения оболочки из активной массы на кольцевидные изделия-носители, вызывает не только связывание активной массы с формованным изделием-носителем, но также в ограниченной мере и нежелательное соединение двух кольцевидных оболочечных катализаторов друг с другом. В основном формирование таких "двойников" ограничивается двумя типами: а) сопряженные двойники b) тандемные двойники.

В случае сопряженных двойников имеют место два кольцевидных оболочечных катализатора (геометрические параметры кольцевидного оболочечного катализатора обозначены как А×I×Н (наружный диаметр × внутренний диаметр × высота)), сцепленных друг с другом по своим цилиндрическим образующим поверхностям (внешним стенкам), в основном - по всей высоте Н. Они сцепляются друг с другом, как бы стоя друг рядом с другом на одной высоте (друг с другом сцеплены их образующие поверхности).

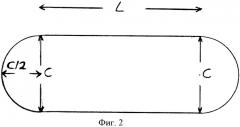

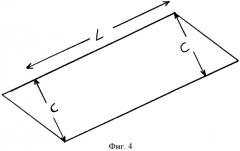

Тандемные же двойники представляют собой два кольцевидных оболочечных катализатора, сцепленные друг с другом поверхностями своих кольцеобразных сечений, отграничивающих конкретное оболочечное катализаторное кольцо сверху и снизу. Верхняя кольцевая поверхность одного кольцевидного оболочечного катализатора сцеплена (склеена) с нижней кольцевой поверхностью другого кольцевидного оболочечного катализатора. Таким образом, формируется практически оболочечное катализаторное "суперкольцо", имеющее тот же наружный диаметр А и тот же внутренний диаметр I, как и оба составляющие его оболочечных катал изаторных кольца, но высота этого "суперкольца" составляет, однако, 2 Н.

В то время как формирования тандемных двойников при изготовлении кольцевидных оболочечных катализаторов избежать практически невозможно, сопряженные двойники при изготовлении кольцевидных оболочечных катализаторов образуются, п