Способ нагрева металлического слитка, способ непрерывного или полунепрерывного литья с прямым охлаждением и способ горячей прокатки слитка

Иллюстрации

Показать всеИзобретение относится к металлургии. Способ включает этап (а) предварительного нагрева слитка до температуры образования центров кристаллизации, более низкой, чем заданная температура горячей обработки, этап (b) дополнительного нагрева слитка до температуры роста выделившихся фаз и этап (с). На этапе (с), если после этапа (b) температура слитка еще не равна заранее заданной температуре горячей обработки, осуществляют дополнительный нагрев слитка до заранее заданной температуры горячей обработки. Обеспечивается получение слитков, которые можно подвергать прокатке или горячей обработке, не прибегая к дополнительной гомогенизации. 3 н. и 15 з.п. ф-лы, 46 ил., 11 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам литья металлов, в частности сплавов металлов, а также способам обработки металлических слитков, предусматривающим их двухэтапный нагрев.

Уровень техники

Металлические сплавы, и в частности алюминиевые сплавы, часто подвергаются литью из жидкого состояния с целью получения чушек или слитков, которые впоследствии повергают прокатке, горячей обработке и подобным операциям для получения листовых и толстолистовых изделий, которые используются для изготовления многочисленных видов продукции. Слитки часто получают способом литья с прямым охлаждением (непрерывным литьем), однако существуют и эквивалентные способы литья, такие как электромагнитное литье (рассмотренное, например, в патентах США 3985179 и 4004631), которые также находят применение. Дальнейшее рассмотрение касается в основном непрерывного литья, но точно такие же принципы применимы ко всем литейным процессам, при которых создаются те же самые или эквивалентные свойства микроструктуры литого металла.

Литье металлов с прямым охлаждением (например, алюминия и алюминиевых сплавов, которые далее в целом именуются «алюминием») с целью получения слитков обычно выполняют в неглубокие формы (кристаллизаторы) с вертикально расположенной осью и открытыми концами. Причем в исходном положении нижний конец кристаллизатора закрыт перемещаемой вниз платформой (которую часто называют днищем). Кристаллизатор окружен охлаждающей рубашкой, в которой постоянно циркулирует охлаждающая жидкость, такая как вода, создавая внешнее охлаждение стенки кристаллизатора. Расплавленный алюминий (или иной металл) вводят в верхний конец охлаждаемого кристаллизатора, и, по мере того, как расплавленный металл затвердевает в области, прилегающей к внутренней периферической поверхности кристаллизатора, платформу опускают. При непрерывном перемещении платформы и соответствующей непрерывной подаче в кристаллизатор расплавленного алюминия можно получить слиток любой требуемой длины, которая ограничивается только располагаемым свободным пространством под кристаллизатором. Дополнительную подробную информацию по непрерывному литью можно получить из патента США 2301027 (содержание которого включено в настоящее описание посредством ссылки) и из других патентов.

При некоторой модификации оборудования непрерывное литье можно также выполнять горизонтально, т.е. при ориентации кристаллизатора, отличающейся от вертикальной, и в этих случаях процесс литья может быть по сути непрерывным. В последующем изложении рассматривается вертикальное непрерывное литье, но те же самые принципы применимы и к горизонтальному непрерывному литью.

При вертикальном непрерывном литье слиток, появляющийся из нижнего (выходного) конца кристаллизатора, снаружи является твердым, но его сердцевина по-прежнему находится в расплавленном состоянии. Другими словами, лунка расплавленного металла внутри кристаллизатора тянется вниз, в сердцевину движущегося вниз слитка, на некоторое расстояние под кристаллизатор в виде резервуара расплавленного металла. В направлении вниз указанный резервуар имеет постепенно сужающееся поперечное сечение, по мере того как происходит кристаллизация металла слитка внутрь от наружной поверхности, до тех пор, пока сердцевина не станет совершенно твердой. Участок изделия из отливаемого металла, наружная оболочка (корка) которого является твердой, а сердцевина расплавленной, в дальнейшем именуется «зародышем» слитка, который после полного затвердевания становится готовым слитком.

Важной особенностью процесса непрерывного литья является непрерывная подача охлаждающей жидкости, например воды, и приведение ее в прямой контакт с наружной поверхностью растущего зародыша слитка непосредственно под кристаллизатором, и, тем самым, осуществление прямого охлаждения поверхности металла. Такое прямое охлаждение поверхности слитка поддерживает периферийную часть слитка в твердом состоянии и одновременно способствует внутреннему охлаждению и кристаллизации металла слитка.

Традиционно, под кристаллизатором создают одну зону охлаждения. В типичном варианте охлаждающее действие в указанной зоне получают, направляя по существу непрерывный поток воды равномерным образом на периферическую поверхность слитка непосредственно под кристаллизатором, при этом воду выпускают, например, из нижнего конца охлаждающей рубашки кристаллизатора. В процессе этого вода под большим углом и со значительной силой (импульсом) ударяет в поверхность слитка и стекает вниз по его поверхности. При этом вода продолжает охлаждать слиток, но ее охлаждающее действие снижается до тех пор, пока температура поверхности слитка приблизительно не сравняется с температурой воды.

Обычно, при соприкосновении охлаждающей воды с горячим металлом возникают два явления, связанные с кипением. В области замедления движения струи воды и непосредственно рядом с этой областью (непосредственно ниже и выше струи) под жидкостью образуется пленка, преимущественно состоящая из водяного пара - возникает классическое пузырьковое кипение. По мере того как слиток охлаждается и эффекты парообразования и пузырькового смешения ослабевают, условия течения жидкости и пограничного теплового слоя изменяются и переходят в принудительную конвекцию в объеме материала слитка, пока, в конце концов, в самой нижней крайней зоне слитка гидродинамическое состояние не превратится в простое свободное спадание пленки со всей поверхности слитка.

Слитки, полученные непрерывным литьем, обычно подвергают операциям горячей и холодной прокатки или другим процессам горячей обработки с целью получения изделий в виде листового и толстолистового проката различной толщины и ширины. Однако, в большинстве случаев, перед прокаткой или другими операциями горячей обработки требуется проведение процесса гомогенизации с целью превращения металла в более пригодную к использованию форму и/или с целью улучшения конечных свойств изделий проката. Гомогенизацию выполняют для выравнивания градиентов концентрации на микроскопическом уровне. Этап гомогенизации включает в себя нагревание слитка до повышенной температуры (в общем случае, до температуры выше температуры фазового перехода, например, температуры растворения легирующего элемента, часто выше 450°С, а обычно (для нескольких легирующих элементов) в диапазоне 500-630°С) в течение значительного интервала времени, например нескольких часов, а в общем случае, вплоть до 30 часов.

Необходимость в такой операции гомогенизации возникает по причине дефектов микроструктуры, которые можно обнаружить в литом изделии и которые возникают на ранних стадиях или конечных стадиях кристаллизации. На микроскопическом уровне кристаллизация сплавов, получаемых непрерывным литьем, характеризуется пятью явлениями: (1) образованием центров кристаллизации первичной фазы (частотность которых может быть связана, а может и не быть связана с присутствием добавки, измельчающей зерно сплава); (2) образованием сетчатых, дендритных или комбинированных сетчатых и дендритных микроструктур, которые определяют зерно; (3) вытеснением раствора из сетчатой/дендритной структуры вследствие преобладания условий неравновесной кристаллизации; (4) движением вытесненного раствора, которое усиливается за счет изменения объема кристаллизующейся первичной фазы; и (5) концентрацией вытесненного раствора и его кристаллизацией при конечной температуре реакции (например, эвтектической температуре).

Поэтому окончательная структура металла является весьма сложной и характеризуется вариацией состава не только в пределах зерна, но также и в областях, соседних с интерметаллическими фазами, где в структуре сосуществуют сравнительно мягкие и твердые области, которые, если их не модифицировать или не преобразовать, создадут конечные вариации расчетных свойств, неприемлемые для конечного продукта.

Понятие гомогенизации носит общий характер и в целом используется для описания термообработки, предназначенной для коррекции микроскопических дефектов распределения растворенных элементов и для (одновременной) модификации интерметаллических структур, присутствующих на межфазных границах. Общепризнано, что в результате процесса гомогенизации имеет место следующее:

1. Распределение элементов в пределах зерна становится более равномерным.

2. Любые составляющие частицы с низкой температурой плавления (например, эвтектики), которые в процессе литья образовались на границах зерен и стыках трех зерен, растворяются обратно в зерна.

3. Определенные интерметаллические частицы (например, перитектики) подвергаются химическим и структурным превращениям.

4. Крупные интерметаллические частицы (например, перитектики), которые образуются во время литья, могут быть разрушены и округлены в процессе нагрева.

5. Происходит выделение фаз (например, таких, какие могут быть в дальнейшем использованы для упрочнения материала), которые при нагревании растворяются, а затем (после растворения и перераспределения) выделяются равномерно по зерну, когда слиток вновь подвергают охлаждению ниже температуры растворения, и, либо выдерживают при постоянной температуре, давая возможность образования центров кристаллизации и роста зерен, либо охлаждают до комнатной температуры и предварительно нагревают до высоких рабочих температур.

В некоторых случаях необходимо применить термообработку слитков фактически в процессе непрерывного литья, чтобы скорректировать возникающие при литье дифференциальные поля напряжений. Специалисты в данной области техники подразделяют сплавы на сплавы, в которых в ответ на указанные напряжения образуются посткристаллизационные трещины, и на сплавы, в которых образуются предкристаллизационные трещины.

Посткристаллизационные трещины вызываются макроскопическими напряжениями, которые развиваются в процессе литья и которые после завершения кристаллизации приводят к образованию транскристаллитных трещин. Это явление обычно устраняют, поддерживая температуру поверхности слитка в процессе литья на повышенном уровне (таким образом, снижая градиент температуры в слитке - а следовательно, и напряжения) и перенося слитки, полученные традиционным способом, в печь для снятия напряжений немедленно после литья.

Предкристаллизационные трещины также вызываются макроскопическими напряжениями, которые развиваются в процессе литья. Однако в этом случае макроскопические напряжения, возникающие во время кристаллизации, ослабляются за счет межзернового разрыва и среза структуры, по сетке эвтектики с низкой температурой плавления (связанного с выделением растворенного компонента при кристаллизации). Установлено, что путем выравнивания линейного градиента температуры от центра к поверхности (то есть, производной температуры от поверхности к центру растущего слитка) можно с успехом ослаблять такое растрескивание.

Такие дефекты делают слиток непригодным для множества задач применения. Предпринимались многочисленные попытки преодолеть указанную проблему путем управления скоростью охлаждения поверхности слитка во время литья. Например, для сплавов, склонных к посткристаллизационному растрескиванию, в патенте США 2705353 использован очиститель для удаления хладагента с поверхности слитка на некотором расстоянии снизу от формы, так чтобы внутреннее тепло слитка могло подогревать охлаждаемую поверхность. Идея заключалась в том, чтобы поддерживать температуру поверхности на некотором уровне выше 300°F (149°C), а, желательно, в пределах типичного интервала температур отжига, приблизительно от 400°F до 650°F (от 204°С до 344°С).

В патенте США 4237961 представлена другая система литья с прямым охлаждением, в которой очиститель для удаления хладагента выполнен в виде надувного воротника из эластомера. Основное назначение указанного очистителя такое же, что и в вышеупомянутом патенте - поддержание температуры поверхности слитка на уровне, достаточном для ослабления внутренних напряжений. В данном патенте температура поверхности слитка поддерживается на уровне приблизительно 500°F (260°С), что также соответствует интервалу температур отжига. Назначением данного процесса являлась возможность получения слитков очень большого сечения. При этом предотвращалось развитие избыточных температурных напряжений внутри слитка.

Для сплавов, склонных к предкристаллизационному растрескиванию, в патенте США 3713479 использовано охлаждение разбрызгиванием воды двух уровней, с понижением интенсивности, с целью снижения скорости охлаждения, и продления охлаждения на большее расстояние вниз по слитку, по мере опускания последнего, и в результате этого продемонстрирована возможность общего увеличения скорости литья, реализуемой в данном процессе.

Еще одна конструкция устройства для литья с прямым охлаждением и очистителем для удаления охлаждающей воды представлена в патенте Канады 2095085. В данной конструкции применены основная и вспомогательная струи охлаждающей воды, за которыми следует очиститель для удаления воды, после которого работает третья струя охлаждающей воды.

Раскрытие изобретения

Варианты осуществления или аспекты настоящего изобретения основываются на наблюдении, что металлургические свойства, эквивалентные или идентичные свойствам, получаемым в процессе стандартной гомогенизации слитков металла (процедуры, требующей нескольких часов нагрева при повышенной температуре), можно придать такому слитку, если дать возможность температуре охлажденной корки сблизиться с температурой все еще расплавленной сердцевины зародыша слитка на значении, которое равно или выше температуры фазовых превращений металла, при которой происходит гомогенизация металла in-situ (т.е. гомогенизация непосредственно на месте осуществления литья), и которое для большинства алюминиевых сплавов составляет, как правило, по меньшей мере, 425°С, а также желательно оставить слиток при этой или близкой к ней температуре на надлежащее время, чтобы произошли требуемые превращения, по меньшей мере, частично.

Интересно, что необходимые металлургические изменения можно таким способом часто создавать за сравнительно короткое время (например, 10-30 мин), а процедуру для получения такого результата можно встроить в саму литейную операцию, тем самым исключая необходимость в неудобной и затратной операции гомогенизации. Не привязываясь ни к какой конкретной теории, можно предположить, что такое возможно, потому что желаемые металлургические изменения создаются или поддерживаются, когда сплав находится в процессе литья, за счет значительного эффекта обратной диффузии (при любом из состояний: твердом, жидком, а также при их смешанной «кашеобразной» форме) в течение короткого промежутка времени, в отличие от сплава, который обладает нежелательными металлургическими свойствами, сформировавшимися во время стандартного охлаждения, которые затем требуют значительного времени для их исправления в процессе стандартной процедуры гомогенизации.

Даже в тех случаях, когда гомогенизация стандартно полученного слитка технологией не предусмотрена, можно получить выигрыш в свойствах, который облегчит обработку слитка или придаст изделию улучшенные свойства.

Способ литья, включающий гомогенизацию in-situ, как изложено выше, может далее быть при желании дополнен операцией быстрого охлаждения, прежде чем слиток будет извлечен из литейной машины, например, путем погружения передней части растущего слитка в ванну с охлаждающей жидкостью. Это производится после удаления той охлаждающей жидкости, которая подавалась на поверхность зародыша слитка, и по прошествии достаточного времени для того, чтобы совершились все надлежащие металлургические превращения.

Термин «гомогенизация in-situ» был введен для описания данного явления, при котором получение микроструктурных изменений осуществляется во время самого процесса литья, при этом упомянутые изменения эквивалентны тем изменениям, которые получают путем традиционной гомогенизации, выполняемой после литья и охлаждения. Аналогично, термин «быстрое охлаждение in-situ» введен для описания операции быстрого охлаждения, выполняемой во время самого процесса литья, после гомогенизации in-situ.

Следует отметить, что варианты осуществления настоящего изобретения могут быть применимы и к литью составных слитков (слитков с залитыми вставками), состоящих из двух или более металлов (или из одного и того же металла из двух разных источников), например, как описано в патентной публикации США 2005-0011630, опубликованной 20 января 2005 года, или в патенте США 6705384, выданном 16 марта 2004 года. Составные слитки такого рода отливают во многом тем же самым способом, что и монолитные слитки, выполняемые из одного металла, но литейный кристаллизатор или подобное устройство имеет два или более впускных отверстий, разделенных внутренней стенкой кристаллизатора, либо постоянно подаваемой полосой твердого металла, которая встраивается в получаемый слиток. После выхода из кристаллизатора через одно или несколько выпускных отверстий составной слиток подвергается жидкостному охлаждению, при этом охлаждающую жидкость можно удалять таким же способом, что и для монолитного слитка, с таким же или равносильным эффектом.

В первом аспекте изобретения предлагается способ нагрева металлического слитка для подготовки слитка к горячей обработке при заранее заданной температуре, в котором на этапе (а) предварительно нагревают указанный слиток до температуры образования зародышей кристаллизации, более низкой, чем заданная температура горячей обработки, при которой в металле происходит зарождение выделений вторичных фаз, для обеспечения зарождения центров кристаллизации; на этапе (b) дополнительно нагревают слиток до температуры роста выделившихся фаз, при которой происходит указанный рост, для обеспечения роста выделившихся фаз в металле; и на этапе (с), если после этапа (b) температура слитка еще не равна заранее заданной температуре горячей обработки, то дополнительно нагревают слиток до заранее заданной температуры горячей обработки, именно, до состояния готовности к горячей обработке.

Понятие «горячая обработка» может включать в себя, например, такие процессы, как горячая прокатка, экструзия и штамповка.

В соответствии с данным способом диспергированные фазы, обычно формируемые во время гомогенизации и горячей прокатки, получаются таким образом, что при предварительном двухэтапном нагревании слитка до температуры горячей прокатки и выдерживании в течение некоторого промежутка времени степень заполнения диспергированными фазами и их распределение в слитке становятся подобными тем, которые обычно встречаются после полного процесса гомогенизации или более удачными, но достигаются указанные свойства за существенно более короткий промежуток времени.

В предпочтительном варианте способа на этапе (а) температуру слитка постепенно увеличивают в пределах диапазона температур зарождения центров кристаллизации. Температура слитка может увеличиваться со скоростью менее 25°С в час.

Металл в общем случае представляет собой алюминиевый сплав, который имеет характеристики, пригодные для глубокой вытяжки. Этот сплав может быть выбран из группы, состоящей из сплавов АА3003 и АА3104.

Температура, при которой начинается образование зародышей кристаллизации, предпочтительно находится в интервале 380-450°С, причем слиток выдерживают при указанной температуре в течение 2-4 часов.

Температура, при которой начинается рост выделений вторичных фаз, может также находиться в интервале 480-550°С. В этом случае слиток выдерживают при указанной температуре в течение, по меньшей мере, 10 часов.

Слиток предпочтительно получен способом литья, в котором на этапе (а) подают расплавленный металл, по меньшей мере, из одного источника в область периферийного ограничения расплавленного металла, тем самым создавая периферический участок для расплавленного металла; на этапе (b) охлаждают периферический участок металла, тем самым формируя зародыш слитка, имеющий наружную твердую корку и внутреннюю расплавленную сердцевину; на этапе (с) продвигают зародыш слитка в направлении роста, наружу из области периферийного ограничения расплавленного металла, и одновременно дополнительно подают расплавленный металл в указанную область, тем самым продлевая расплавленную сердцевину, содержащуюся внутри твердой корки, за пределы указанной области; и на этапе (d) охлаждают наружную поверхность зародыша слитка, появляющегося из области периферийного ограничения расплавленного металла, путем направления охлаждающей жидкости на указанную наружную поверхность, при этом удаляют эффективное количество охлаждающей жидкости с наружной поверхности зародыша слитка в области наружной поверхности слитка, где поперечное сечение слитка, перпендикулярное направлению роста, пересекает участок расплавленной сердцевины, так что после отвода указанного эффективного количества охлаждающей жидкости внутренняя теплота расплавленной сердцевины вновь нагревает твердую корку, примыкающую к расплавленной сердцевине, тем самым заставляет температуры сердцевины и корки приближаться к температуре совмещения 425°С или более высокой температуре.

Во втором аспекте изобретения предлагается способ непрерывного или полунепрерывного литья с прямым охлаждением слитков из литейного металла, в котором на этапе (а) обеспечивают литейный кристаллизатор с прямым охлаждением, содержащий одно или более впускных отверстий и одно или более выпускных отверстий; на этапе (b) подают расплавленный металл, по меньшей мере, в одно впускное отверстие литейного кристаллизатора; на этапе (с) охлаждают кристаллизатор для кристаллизации периферического участка металла, тем самым формируя зародыш слитка, имеющий наружную твердую корку и внутреннюю расплавленную сердцевину; на этапе (а) непрерывно продвигают зародыш слитка за пределы, по меньшей мере, одного выпускного отверстия кристаллизатора, тем самым продлевая расплавленную сердцевину, находящуюся внутри твердой корки, за пределы указанного, по меньшей мере, одного выпускного отверстия кристаллизатора; на этапе (е) охлаждают появляющийся из кристаллизатора зародыш слитка, для продолжения его кристаллизации, путем направления охлаждающей жидкости на наружную поверхность зародыша слитка; на этапе (f) удаляют охлаждающую жидкость с поверхности зародыша слитка до момента перехода слитка в полностью твердое состояние, так что внутренняя теплота от расплавленной сердцевины снова нагревает твердую корку, прилегающую к сердцевине, тем самым уравновешивая температуры сердцевины и корки при значении температуры совмещения, при этом отвод охлаждающей жидкости от поверхности производят на таком расстоянии от указанного, по меньшей мере, одного выпускного отверстия кристаллизатора, что температура совмещения оказывается больше температуры фазовых превращений, при которой металл подвергается гомогенизации in-situ; на этапе (g) охлаждают слиток или обеспечивают возможность остывания слитка; на этапе (h) предварительно нагревают слиток до температуры, эффективной для горячей прокатки, без нарушения процесса гомогенизации; и на этапе (i) подвергают указанный слиток горячей прокатке; отличающийся тем, что этап (h) предварительного нагрева выполняют за две стадии, причем на первой стадии нагревают слиток до температуры образования центров кристаллизации, ниже температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре образования центров кристаллизации в течение интервала времени, эффективного для образования зародышей кристаллизации в слитке, а на второй стадии нагревают слиток от температуры образования центров кристаллизации до температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре, эффективной для горячей прокатки, в течение интервала времени, достаточного для обеспечения роста кристаллов, до выполнения этапа (i) горячей прокатки.

Температура фазовых превращений обычно составляет 425°С или более.

В третьем аспекте изобретения предлагается способ горячей прокатки слитка, полученного литьем с прямым охлаждением, в котором на этапе (а) быстро охлаждают слиток, полученный литьем с прямым охлаждением, от повышенной температуры отливки; на этапе (b) предварительно нагревают слиток до температуры, эффективной для горячей прокатки; и на этапе (с) выполняют горячую прокатку слитка при указанной температуре, эффективной для горячей прокатки, отличающийся тем, что этап (b) предварительного нагрева выполняют за две стадии, причем на первой стадии нагревают слиток до температуры образования центров кристаллизации, ниже температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре образования центров кристаллизации в течение интервала времени, эффективного для образования зародышей кристаллизации в слитке, а на второй стадии нагревают слиток от температуры образования центров кристаллизации до температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре, эффективной для горячей прокатки, в течение интервала времени, достаточного для обеспечения роста кристаллов, до выполнения этапа (с) горячей прокатки.

На указанной первой стадии слиток предпочтительно нагревают до температуры, находящейся в интервале 380-450°С, а температуру выдерживают в течение 2-4 часов.

Слиток может нагреваться до температуры образования центров кристаллизации со средней скоростью порядка 50°С в час.

На указанной второй стадии слиток предпочтительно нагревают до температуры, находящейся в интервале 480-550°С, а температуру выдерживают в течение интервала времени, выбранного из условия увеличения протяженности всего этапа предварительного нагрева до 10-24 часов.

Слиток может нагреваться от температуры образования центров кристаллизации до температуры, эффективной для горячей прокатки, со скоростью порядка 50°С в час.

Краткое описание чертежей

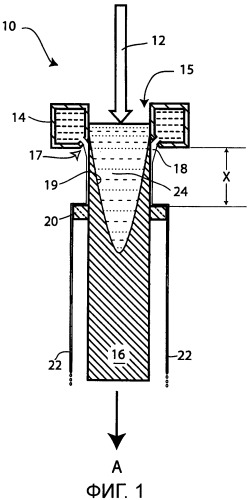

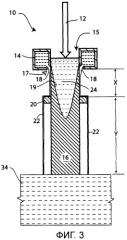

Фиг.1 представляет собой вертикальное поперечное сечение кристаллизатора для литья с прямым охлаждением, который соответствует предпочтительному варианту осуществления процесса, и иллюстрирует случай, когда слиток остается горячим во время всего процесса литья.

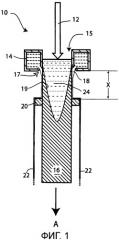

Фиг.2 представляет собой поперечное сечение, аналогичное фиг.1, и демонстрирующее видоизмененный предпочтительный вариант, при котором положение очистителя в процессе литья можно изменять.

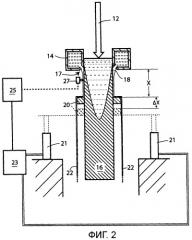

Фиг.3 представляет собой поперечное сечение, аналогичное фиг.1, и иллюстрирующее случай, при котором слиток в процессе литья дополнительно охлаждают (быстрое охлаждение) с его нижней стороны.

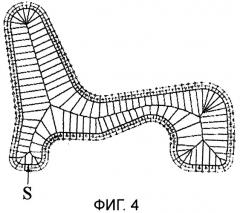

Фиг.4 представляет собой вид сверху литейного кристаллизатора J-образной формы, иллюстрирующий предпочтительный вариант осуществления изобретения.

Фиг.5 представляет собой график изменения расстояния Х фиг.1 для кристаллизатора фиг.4, причем значения X, соответствующие точкам периметра кристаллизатора, измерены в направлении часовой стрелки от точки S на фиг.4.

Фиг.6 представляет собой перспективную проекцию очистителя, предназначенного для литейного кристаллизатора фиг.4.

Фиг.7 представляет собой график, иллюстрирующий литейный процесс, который соответствует варианту осуществления настоящего изобретения, и показывает зависимость температуры поверхности и температуры сердцевины слитка от времени для сплава Al-1,5%Mn-0,6%Cu, причем слиток был получен литьем с прямым охлаждением, подвергнут водяному охлаждению с последующим удалением охлаждающей воды. Термическая предыстория в области, где имеет место кристаллизация и повторное нагревание сплава Al-1,5%Mn-0,6%Cu, аналогична предыстории, приведенной в патенте США 6019939, для случая, когда слиток не подвергался принудительному охлаждению в своем объеме (нижний график представляет температуру поверхности, а верхний график (прерывистая линия) представляет температуру в центре слитка).

Фиг.8 представляет собой график, иллюстрирующий тот же литейный процесс, что и фиг.7, но продолженный во времени, и в частности показывающий период охлаждения, после достижения температуры совмещения или температуры восстановления.

Фиг.9 представляет собой график, аналогичный фиг.7, но показывающий данные измерения температур одной и той же отливки, взятые в три несколько различающиеся промежутка времени (данные для трех различных значений длины слитка). На трех графиках сплошными линиями показаны температуры поверхности, в то время как прерывистыми линиями показаны температуры сердцевины. Из каждой кривой можно определить интервалы времени, в течение которых температуры поверхности остаются выше 400°С и 500°С, причем в каждом случае они превышают 15 минут. Для каждого случая показаны температуры восстановления 563, 581 и 604°С.

На фиг.10а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу А приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.10b приведена микрофотография той же самой области, что и фиг.10а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

На фиг. 11а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу В приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.11b приведена микрофотография той же самой области, что и фиг.11а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

На фиг.12а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей фиг.7 и фиг.8, и термической и механической обработкой, соответствующей образцу С приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.12b приведена микрофотография той же самой области, что и фиг.12а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

На фиг.13а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей фиг.9, и термической и механической обработкой, соответствующей образцу D приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.13b приведена микрофотография той же самой области, что и фиг.13а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

На фиг.14а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу Е приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.14b приведена микрофотография той же самой области, что и фиг.14а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

На фиг.15а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу F приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.15b приведена микрофотография той же самой области, что и фиг.15а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

На фиг.16 представлена растрово-электронная микрофотография (РЭМ) сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu) через центр структуры кристаллизовавшихся зерен, на которой показана типичная микроликвация, свойственная традиционному литейному процессу с прямым охлаждением.

На фиг.17 представлена РЭМ сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu) для случая использования очистителя и температуры (300°С) восстановления/совмещения согласно рекомендациям патентов 2705353 или 4237961.

На фиг.18 представлена РЭМ сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu), соответствующая варианту осуществления настоящего изобретения, когда слиток в своем объеме не подвергается принудительному охлаждению (см. фиг.19).

На фиг.19 приведен график, иллюстрирующий термическую предысторию сплава Al-4,5%Cu для области, где имеют место кристаллизация и повторный нагрев, в случае, когда слиток в своем объеме не подвергается принудительному охлаждению (см. фиг.18).

На фиг.20 представлена РЭМ сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu), соответствующая варианту осуществления настоящего изобретения, для случая, когда слиток подвергается принудительному охлаждению в своем объеме после преднамеренной задержки (см. фиг.21).

На фиг.21 приведен график, иллюстрирующий термическую предысторию сплава Al-4,5%Cu для области, где имеют место кристаллизация и повторный нагрев, в случае, когда слиток подвергается принудительному охлаждению в своем объеме после преднамеренной задержки (см. фиг.20).

На фиг.22 графически представлены репрезентативные доли площади интерметаллических фаз при литье, в сравнении для трех различных технологических схем.

На фиг.23 приведен график, иллюстрирующий термическую предысторию сплава (АА6063) Al-0,5%Mg-0,45%Si для области, где имеет место кристаллизация и повторный нагрев, в случае, когда слиток в своем объеме не подвергается принудительному охлаждению.

На фиг.24 приведен график, иллюстрирующий термическую предысторию сплава (АА6063) Al-0,5%Mg-0,45%Si для области, где имеет место кристаллизация и повторный нагрев, в случае, когда слиток подвергается принудительному охлаждению в своем объеме после преднамеренной задержки.

На фиг.25а, 25b и 25с представлены рентгенограммы сплава, обработанного согласно фиг.23 и фиг.24, выявляющие фазовый состав сплава.

Фиг.26а, 26b и 26с графически изображают методики FDC, осуществленные на слитках, полученных традиционным способом литья, и на слитках, обработанных согласно процедурам фиг.23 и 24.

На фиг.27а и 27b представлены оптические микрофотографии интерметаллических структур в отливке из сплава Al-1,3%Mn (AA3003), обработанной в соответствии с вариантом осуществления настоящего изобретения; на интерметаллических структурах видны изломы.

Фиг.28 представляет собой оптическую микрофотографию модифицированных интерметаллических структур в отливке из сплава Al-1,3%Mn, обработанной в соответствии с вариантом осуществления настоящего изобретения.

Фиг.29 представляет собой выполненную в проходящем свете электронную микрофотографию интерметаллической фазы в отливке, полученной согласно варианту осуществления настоящего изобретения; интерметаллическая фаза модифицирована диффузией кремния в частицу; видна обедненная зона.

На фиг.30 привед