Способ сварки элементов с большой разницей толщин

Иллюстрации

Показать всеИзобретение относится к способу сварки элементов с большой разницей толщин. Неплавящийся электрод устанавливают по центру стыка элементов, имеющих различную толщину. Подводят ток к изделию с помощью токоподвода, контакты которого перемещаются по поверхности изделия синхронно со сварочной горелкой. В процессе сварки периодически и многократно изменяют место подключения тока к изделию как минимум в двух точках, отклоняя дугу под действием собственного магнитного поля. Для подвода тока к изделию используют два контакта токоподвода, расположенные в одной плоскости, проходящей через обе точки подвода тока к изделию и ось неплавящегося электрода перпендикулярно оси стыка свариваемых элементов. Расстояние от каждого контакта токоподвода до оси электрода устанавливают одинаковым и не превышающим 50 мм. Режимы сварки устанавливают такими, при которых достигается сквозное проплавление тонкого элемента и проплавление толстого элемента на глубину, равную толщине тонкого элемента. Это позволяет независимо управлять количеством тепла, вводимым в тонкий и толстый элементы, что позволяет повысить качество сварных соединений элементов с большой разницей толщин и снизить трудоемкость и себестоимость процесса сварки. 4 ил.

Реферат

Предлагаемый способ относится преимущественно к машиностроению и строительству и может быть применен для сварки трубопроводов и различных металлоконструкций, в которых используются элементы с большой разницей толщин.

Известен способ аргонодуговой сварки металлов с различной толщиной (патент № JP 6198437A, 28.12.1992 г., МКИ В23K 9/12), который применяется для сварки стыковых соединений металлических элементов, имеющих толщину, отличающуюся друг от друга на величину более чем 0,1 мм. Сварочную горелку смещают на более тонкий металл и наклоняют ее под углом от 45 до 87 градусов от горизонтальной плоскости в сторону более толстого элемента. При этом угол наклона горелки выбирают в зависимости от величины разницы толщин свариваемых элементов. Такой подход позволяет сместить пятно нагрева сварочной дуги в сторону более толстого металла, при том, что меньшая часть пятна нагрева дуги все равно будет оставаться на тонком металле. Чем больше разница толщин свариваемых элементов, тем большая часть пятна нагрева сварочной дуги должна находиться на толстом металле и меньшая часть пятна нагрева сварочной дуги должна находиться на тонком металле. Этот соотношение регулируется углом наклона сварочной горелки к горизонту. Такой подход позволяет осуществить регулирование количества тепла, вводимого отдельно в тонкий и толстый металлы, за счет изменения пространственного положения пятна нагрева дуги на свариваемых кромках. Однако такой способ сварки имеет весьма ограниченные возможности по регулированию количества тепла, вводимого отдельно в каждую из свариваемых кромок, т.к. величина сварочного тока дуги остается всегда постоянной. Поэтому область применения такого способа ограничена соединениями элементов, имеющих небольшую разницу в толщине, или соединениями, в которых даже толщина тонкой детали не будет оказывать существенного влияния на картину температурного поля в свариваемых кромках (т.е. для достаточно толстых элементов). При использовании такого подхода для соединения металлов с большой разницей толщин возникает большая опасность образования в соединении либо прожога тонкого металла, либо несплавления толстого и тонкого металлов.

Известен также способ сварки металлов с различной толщиной (патент № JP 57134278 A, 26.10.1981 г., МКИ В23K 9/23), согласно которому между двумя свариваемыми встык элементами помещают тепловой экран в виде вставки из металла, близкого по химическому составу к свариваемым элементам. Сварочную горелку располагают со стороны толстого элемента и наклоняют ее в сторону тонкого элемента таким образом, что дуга горит в основном на толстый элемент и на тепловой экран. Вследствие этого тепловая энергия от источника нагрева распределяется неравномерно между толстым и тонким элементами. При этом сварка состоит из двух этапов. На первом этапе осуществляется предварительный нагрев элементов с частичным оплавлением соединяемых металлов и теплового экрана. На втором этапе происходит переплав теплового экрана и образование сварного шва.

Применение описанного выше подхода позволяет более гибко, чем в предыдущем аналоге, регулировать количество тепла, вводимого в отдельности в тонкий и толстый элементы. Такая возможность появляется за счет введения в соединение третьего свариваемого элемента в виде теплового экрана. На первом этапе формирования соединения этот экран, в виде плавящейся вставки, ограничивает тепло, передаваемое от дуги к тонкому элементу за счет своей высоты. На втором этапе жидкий металл от расплавления теплового экрана также образует на поверхности тонкого металла своеобразный тепловой демпфер, не позволяя чрезмерно проплавить тонкий элемент. Предлагаемый способ вполне может быть применим для сварки элементов с большой разностью толщин. Однако при реализации данного способа появляется необходимость в использовании дополнительного элемента в конструкции стыка - теплового экрана. Это увеличивает трудоемкость подготовки и сборки соединения под сварку, а также приводит к увеличению металлоемкости, т.е. массы сварной конструкции. Также следует отметить, что в патенте практически отсутствуют рекомендации по выбору режимов сварки и размеров теплового экрана, что будет оказывать решающую роль на качественное формирование сварного соединения. Т.е. процесс сварки является сложноуправляемым многопараметрическим процессом с отсутствием рекомендаций по назначению параметров процесса.

Известен также способ сварки в защитном газе неплавящимся электродом магнитоуправляемой дугой (патент №2401726 от 21.07.2008 г., МКИ В23K 9/08), принятый за прототип, согласно которому перед сваркой один полюс источника питания, через один канал подвода тока, подключают к неплавящемуся электроду, а второй полюс, также через один канал подвода тока, подключают к изделию, причем в процессе сварки производят периодическое и многократное изменение места подключения тока к изделию. Использование такого подхода позволяет программированно отклонять сварочную дугу в сторону, противоположную месту подвода тока к изделию, за счет действия на дугу эффекта «магнитного дутья». При этом сам вольфрамовый электрод не изменяет своего пространственного положения в поперечном направлении, двигаясь только вдоль оси стыка со сварочной скоростью. Дугу задерживают в крайнем отклоненном положении на заданный промежуток времени, подводя ток к одной из точек токоподвода к изделию, а при переходе дуги от одного крайнего положения до другого устанавливают дежурный режим горения дуги. Величину сварочного тока и тока дежурной дуги регулируют независимо. Для подвода тока к изделию используют токоподвод, перемещающийся синхронно с неплавящимся электродом. Последовательностью и частотой переключения подвода тока между отдельными точками его подвода к изделию и длительностью подключения тока к каждой точке, т.е. параметрами коммутации, управляют с помощью коммутатора, включенного в канал подвода тока от источника питания к изделию. Контакты устройства, подводящего ток к изделию, располагают на поверхности изделия, со стороны, обращенной к сварочной горелке, а изменяя расстояние от оси электрода до определенной точки подвода тока к изделию, при заданной величине сварочного тока, регулируют угол отклонения дуги от оси электрода, при подводе тока к этой точке. Максимальное расстояние от оси электрода до любой точки подвода тока к изделию должно быть не более 100 мм, а частота переключения подвода тока между отдельными точками не должна превышать 4 Гц. Величину сварочного тока регулируют отдельно при протекании тока через каждую точку подвода тока к изделию, а минимально допустимое рабочее значение сварочного тока назначают не меньше величины, определенной по выражению:

где I - минимальный сварочный ток дуги, при котором наблюдается эффект отклонения столба дуги, А, h - расстояние от точки подвода тока к изделию до оси неплавящегося электрода, мм.

Способ сварки, взятый за прототип, по сравнению с рассмотренными ранее аналогами обеспечивает возможность реализовать на практике как пространственное управление пятном нагрева сварочной дуги, так и одновременно с этим выполнять управление параметрами процесса сварки при отклонении сварочной дуги в конкретное пространственное положение. Описанное выше преимущество создает возможность более гибко и более точно управлять количеством тепла, которое вкладывается в каждую свариваемую кромку в отдельности, причем без применения дополнительных элементов в конструкции и не усложняя процесс подготовки и сборки кромок под сварку.

Однако рассмотренное изобретение отражает лишь основные принципы и механизмы, позволяющие осуществить одновременное пространственное и параметрическое управление тепловложением при сварке, и не дает конкретных рекомендаций по сварке разнотолщинных стыковых соединений с применением этого принципа, что не позволяет использовать изложенный принцип для сварки разнотолщинных элементов.

Техническим результатом предлагаемого способа является повышение качества стыковых сварных соединений элементов с большой разницей толщин и снижение трудоемкости процесса сборки-сварки, достигаемое за счет увеличения эффективности управления тепловложением в каждый из свариваемых разнотолщинных элементов.

Сущность предлагаемого способа сварки элементов с большой разницей толщин заключается в том, что устанавливают неплавящийся электрод по центру стыка соединяемых элементов, один из которых из более тонкого металла, второй из более толстого металла. Используют способ аргонодуговой сварки неплавящимся вольфрамовым электродом. Один полюс источника питания, через один канал подвода тока, подключают к неплавящемуся электроду, а второй полюс, через два канала подвода тока, подключают к изделию. Контакты токоподвода располагают в одной плоскости, проходящей через обе точки подвода тока к изделию и ось неплавящегося электрода перпендикулярно оси стыка свариваемых элементов. При этом один из контактов токоподвода располагается на более тонком элементе, а второй на более толстом элементе. Возбуждают сварочную дугу. В процессе сварки производят периодическое и многократное изменение места подключения тока к изделию для программированного отклонения дуги под действием собственного магнитного поля. При подводе тока к изделию через контакт токоподвода, расположенный на тонком элементе, дуга отклоняется от центра стыка на толстый элемент, и, наоборот, при подводе тока к изделию через контакт токоподвода, расположенный на толстом элементе, дуга отклоняется от центра стыка на тонкий элемент. При переходе дуги от одного крайнего положения до другого устанавливают дежурный режим горения дуги, при этом дуга горит по центру стыка разнотолщинных элементов. Расстояние от каждого из двух контактов токоподвода до оси электрода устанавливают одинаковым и не превышающим величину 50 мм. Независимо регулируемыми параметрами процесса являются: время горения дуги на тонкий элемент; время горения дуги на толстый элемент; время горения дежурной дуги; сила сварочного тока при горении дуги на тонкий элемент; сила сварочного тока при горении дуги на толстый элемент; сила тока дежурной дуги; частота коммутации тока между каналами токоподвода; расстояние от контактов токоподвода до оси электрода. Силу сварочного тока и время горения дуги на тонком элементе назначают такими, чтобы при этих значениях достигалось сквозное проплавление тонкого элемента, но без образования прожога. Силу сварочного тока и время горения дуги на толстом элементе выбирают такими, чтобы при этих значениях достигалось проплавление толстого элемента на глубину, равную толщине тонкого элемента.

Такая совокупность новых признаков с известными позволяет применить принцип совмещенного пространственного и параметрического управления тепловложением для сварки элементов с большой разницей толщин. Применение предлагаемого способа позволяет получать сварные соединения разнотолщинных элементов с максимальной степенью симметричности формы провара шва на тонком и толстом элементе. За счет того, что описанный способ управления тепловложением обладает значительной гибкостью, предлагаемый способ сварки разнотолщинных элементов может быть эффективно применен для элементов, обладающих разницей толщин в широком диапазоне - от нескольких десятых долей миллиметра, до отношения разницы толщины в разы. При этом не возникает необходимости в применении каких-либо дополнительных конструктивных элементов в виде тепловых экранов, протачиваемых буртов и пр., что не приводит к росту трудоемкости технологического процесса сборки-сварки и не вызывает повышения металлоемкости сварной конструкции.

Также за счет достижения симметричной формы провара на толстом и тонком элементе проявляется эффект, выраженный в сокращении затрат энергии на формирование сварного соединения. Появление данного эффекта будет обусловлено тем, что при сварке по способам, взятым за аналоги, дуга смещается на более толстый элемент. При этом основной задачей является расплавить толстый элемент, но при этом не прожечь тонкий элемент. При таком подходе приходится вводить в толстый элемент фактически избыточную тепловую энергию, что приводит к чрезмерному проплавлению толстого элемента и формированию несимметричной формы провара. Однако превышения глубины провара над толщиной тонкой детали, исходя из соображений прочности, не требуется, а энергия, затраченная на формирование глубины провара, более чем толщина тонкого элемента, фактически расходуется нерационально. При применении предлагаемого способа сварки появляется возможность раздельно регулировать количество тепла, вводимого в толстый и тонкий элементы, что позволяет получить максимально симметричную форму проплавления тонкой и толстой кромок и сократить расходы электроэнергии на формирование сварного соединения.

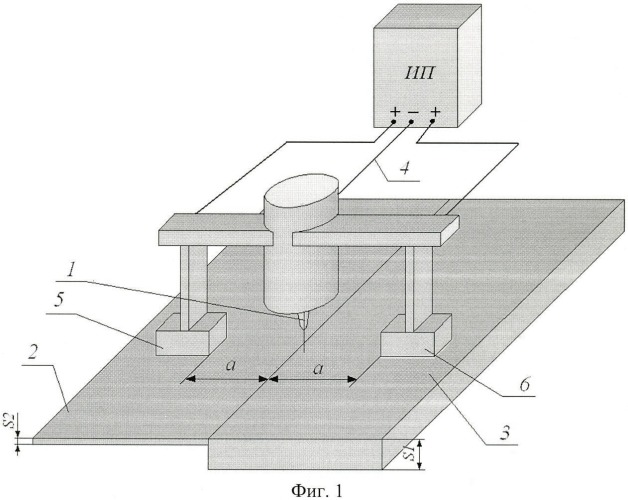

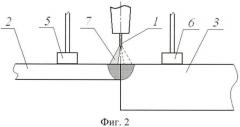

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема осуществления процесса сварки разнотолщинных элементов с применением предлагаемого способа сварки; на фиг.2 схематично представлен процесс формирования зоны проплавления на толстом и тонком элементах при отклонении сварочной дуги.

Предлагаемый способ дуговой сварки разнотолщинных элементов заключается в том, что устанавливают неплавящийся электрод 1 (фиг.1) по центру стыка соединяемых элементов, один из которых из более тонкого металла 2, второй из более толстого металла 3. Используют способ аргонодуговой сварки неплавящимся вольфрамовым электродом. Один полюс источника питания 4, через один канал подвода тока, подключают к неплавящемуся электроду, а второй полюс, через два канала подвода тока, подключают к изделию. Контакты токоподвода располагают в одной плоскости, проходящей через обе точки подвода тока к изделию и ось неплавящегося электрода перпендикулярно оси стыка свариваемых элементов. При этом один из контактов токоподвода 5 располагается на более тонком элементе, а второй 6 на более толстом элементе. Возбуждают сварочную дугу 7 (фиг.2). В процессе сварки производят периодическое и многократное изменение места подключения тока к изделию для программированного отклонения дуги под действием собственного магнитного поля. При подводе тока к изделию через контакт токоподвода 5, расположенный на тонком элементе 2, дуга отклоняется от центра стыка на толстый элемент 3, и, наоборот, при подводе тока к изделию через контакт токоподвода 6, расположенный на толстом элементе 3, дуга отклоняется от центра стыка на тонкий элемент 2. При переходе дуги от одного крайнего положения до другого устанавливают дежурный режим горения дуги, при этом дуга горит по центру стыка разнотолщинных элементов. Расстояние от каждого из двух контактов токоподвода до оси электрода (а) (фиг.1) устанавливают одинаковым и не превышающим величину 50 мм. Силу сварочного тока и время горения дуги на тонком элементе 2 назначают такими, чтобы при этих значениях достигалось сквозное проплавление тонкого элемента, но без образования прожога (см. фиг.2). Силу сварочного тока и время горения дуги на толстом элементе 3 выбирают такими, чтобы при этих значениях достигалось проплавление толстого элемента на глубину, равную толщине тонкого элемента.

Такая совокупность новых признаков позволяет:

- эффективно применять предлагаемый способ для сварки элементов, обладающих разницей толщин в широком диапазоне;

- снизить трудоемкость технологического процесса сборки-сварки разнотолщинных элементов;

- сократить затраты энергии на формирование сварного соединения.

Возможность применения предлагаемого способа для сварки элементов, обладающих разницей толщин в широком диапазоне, объясняется значительным расширением возможностей регулирования количества тепла, вводимого в каждую из свариваемых кромок. Предлагаемый способ сварки обеспечивает значительно более широкий диапазон регулирования количества тепла, вводимого в каждую из кромок, по сравнению с рассмотренными аналогами, или любыми другими известными способами дуговой сварки. Такая значительная гибкость регулирования тепловложения обусловлена практической реализацией принципа одновременного пространственного и параметрического управления тепловложением в кромки. За счет применения этого принципа даже при наличии в соединении большой разницы толщин удается вводить в тонкий металл гораздо меньшее количество тепла, чем в толстый, при этом не перегревая тонкую кромку.

Снижение трудоемкости технологического процесса по сравнению с применяемыми аналогами достигается за счет того, что применение предлагаемого подхода не требует для получения качественного сварного соединения применения никаких дополнительных технологических элементов в виде металлических вставок третьего элемента (теплового экрана) или применения утолщающей проточки на конце более толстого элемента. Отсутствие дополнительных технологических элементов, а также операций по их изготовлению или монтажу существенно упрощает технологический процесс подготовки и сборки соединения под сварку, а также время, затрачиваемое на подготовку и сборку соединения.

Сокращение затрат энергии на формирование сварного соединения обусловлено тем, что за счет возможности гибкого регулирования количества тепла, вводимого в каждую отдельную свариваемую кромку, появляется возможность вводить в каждую из свариваемых кромок столько тепла, сколько требуется для получения на этой кроме нужной глубины провара. В способах, взятых в качестве аналога, перераспределение мощности происходило нерационально либо за счет введения в одну из кромок нужного количества тепла, а в другую (более толстую) избыточного, либо за счет введения в толстую кромку нужного количества тепла и рассеивания избыточного количества тепла в прослойке из жидкого металла на поверхности тонкого элемента. И в том, и в другом случае часть мощности расходовалась неэффективно. Применение предлагаемого способа сварки позволит ввести в каждый элемент нужное количество тепла напрямую, без неэффективного расходования тепловой энергии.

Схема расположения контактов токоподвода на поверхностях свариваемых изделий имеет важное значение в предлагаемой разработке. В прототипе отсутствуют четкие указания на схему взаимного расположения контактов токоподводов и вольфрамового электрода. В предлагаемом способе контакты токоподвода располагают в одной плоскости, проходящей через обе точки подвода тока к изделию и ось неплавящегося электрода перпендикулярно оси стыка свариваемых элементов. Именно такая схема расположения контактов токоподвода позволит максимально эффективно производить отклонение сварочной дуги то на толстый, то на тонкий элемент. При этом расстояния между контактами токоподводов, расположенных на толстом и тонком элементах, должны быть одинаковыми. Это условие позволит обеспечить одинаковый угол отклонения сварочной дуги как на тонкий металл, так и на толстый металл. Если расположить контакты токоподводов не в одной плоскости, или в одной плоскости, но не перпендикулярной оси стыка, то величина смещения пятна нагрева дуги на тонкий и толстый металлы будут не одинаковыми, также будут не одинаковыми условия ввода тепла в зону сварки. Это приведет к неопределенности в выборе управляющих параметров процесса и принципах их изменения во времени, а также к формированию шва с большой несимметричностью форм проплавления на толстой и тонкой деталях, что приведет к снижению энергоэффективности процесса и прочностных характеристик соединения.

К аналогичным и описанным выше последствиям приведет несоблюдение условий одинаковости расстояний от оси электрода до обоих контактов токоподводов. Это приведет к неравномерному смещению пятна нагрева дуги на толстую и тонкую кромки, что приведет к последствиям, описанным выше, т.е. к резкому снижению эффективности предложенного технического решения.

Необходимость устанавливать расстояние от оси электрода до каждого из контактов токоподвода не более 50 мм обусловлена тем, что при большем расстоянии величина смещения центра пятна нагрева сварочной дуги от оси стыка становится мала (в пределах не более 0,5-0,3 мм). При таких величинах смещения центра пятна нагрева дуги эффективность применения подхода, основанного на смещении дуги, с целью регулирования количества вводимого в каждую кромку тепла, становить очень малой. Т.е. небольшая величина смещения пятна дуги от оси стыка не может вызвать значительного перераспределения количества тепла, вводимого в каждый из свариваемых элементов.

Примером применения предлагаемого способа может являться процесс автоматической аргонодуговой сварки неплавящимся электродом дугой, отклоняемой собственным магнитным полем разнотолщинных стыковых соединений пластин из стали 10 с сочетаниями толщин 2+5 мм и 2+8 мм. В каждом случае длина свариваемых пластин составляла 100 мм.

Чтобы получить качественное сварное соединение и избежать прожога тонкого металла для обоих сочетаний толщин, устанавливают следующие постоянные параметры режима сварки:

- расстояние от оси электрода до контактов медно-графитового токоподвода устанавливают одинаковым для каждого из двух плеч токоподвода и равным 30 мм;

- частота коммутации тока между двумя контактами токоподвода 1 Гц (что соответствует времени цикла Тсв=1 с);

- диаметр вольфрамового электрода 3 мм;

- длина дуги 3 мм (что соответствует напряжению на дуге около 12 В);

- скорость сварки 6 см/мин;

- скорость подачи присадочной проволоки 7 см/мин:

- диаметр присадочной проволоки 1 мм;

- марка присадочной проволоки Св-08Г2С;

- расход аргона 15 л/мин.

При выборе в качестве управляющего параметра силы сварочного тока скважность процесса устанавливали 50/50%, т.е. время горения дуги на толстый и тонкий элементы являлось одинаковым и при частоте коммутации тока 1 Гц составляло 0,5 с. При этом были подобраны следующие значения силы сварочного тока:

Режим 1: для сочетания толщин 2+5 мм - ток при горении дуги на тонкий металл - 70 А; ток при горении дуги на толстый металл - 120 А;

Режим 2: для сочетания толщин 2+8 мм - ток при горении дуги на тонкий металл - 75 А; ток при горении дуги на толстый металл - 160 А.

При выборе в качестве управляющего параметра скважности процесса величину сварочного тока устанавливали одинаковой при горении дуги как на толстый металл, так и на тонкий материал. При этом были подобраны следующие значения скважности процесса:

Режим 3: для сочетания толщин 2+5 мм: величина сварочного тока на обоих каналах токоподвода - 90 А; скважность процесса 90/10%, т.е. 90% времени цикла одного колебания дуги она горит на толстый металл, а 10% времени цикла дуга горит на тонкий металл;

Режим 4: для сочетания толщин 2+8 мм: величина сварочного тока на обоих каналах токоподвода - 150 А; скважность процесса 95/5%, т.е. 95% времени цикла одного колебания дуги она горит на толстый металл, а 5% времени цикла дуга горит на тонкий металл.

При сварке на представленных выше режимах получаются качественные сварные швы с практически симметричной формой провара тонкой и толстой кромок. Макрошлифы полученных сварных соединений представлены на чертежах, где на фиг.3 представлен макрошлиф соединения пластин толщиной 2+5 мм, сваренных по режиму 1; на фиг.4 представлен макрошлиф соединения пластин толщиной 2+8 мм, сваренных по режиму 2.

Таким образом, показана возможность практической реализации предлагаемого способа сварки с помощью известных в технике средств, и возможность достижения положительного технического эффекта в виде повышения качества сварного соединения из элементов с большой разницей толщин, достигаемого за счет эффективного управления тепловложением в свариваемые элементы.

Таким образом, предлагаемый способ сварки элементов с большой разницей толщин неплавящимся электродом в защитном газе обеспечивает положительный технический эффект и может быть осуществлен с помощью известных в технике средств. Следовательно, предлагаемый способ обладает промышленной применимостью.

Способ сварки элементов с большой разницей толщин, включающий сварку неплавящимся электродом в среде инертного газа, при этом неплавящийся электрод устанавливают по центру стыка соединяемых элементов из металла, один из которых - более тонкий, а второй - более толстый, один полюс источника питания через один канал подвода тока подключают к неплавящемуся электроду, а второй полюс через, как минимум, два канала подвода тока подключают к изделию, а в процессе сварки контакты, подводящие ток к изделию, перемещают синхронно со сварочной горелкой, причем для программированного отклонения дуги от оси электрода под действием собственного магнитного поля в сторону, противоположную месту подвода тока к изделию, производят периодическое и многократное изменение места подключения тока к изделию, при этом при переходе дуги от одного крайнего пространственного положения до другого устанавливают дежурный режим горения дуги, при котором дуга горит по центру стыка разнотолщинных элементов, отличающийся тем, что для подвода тока к изделию используют два канала подвода тока к изделию, причем контакты токоподвода располагают в одной плоскости, проходящей через обе точки подвода тока к изделию и ось неплавящегося электрода перпендикулярно оси стыка свариваемых элементов, при этом один из контактов токоподвода располагают на более тонком элементе, а второй - на более толстом, причем расстояние от каждого из двух контактов токоподвода до оси электрода устанавливают одинаковым и не превышающим 50 мм, при этом силу сварочного тока и время горения дуги на тонком элементе назначают такими, чтобы достигалось сквозное проплавление тонкого элемента, но без образования прожога, а силу сварочного тока и время горения дуги на толстом элементе выбирают такими, чтобы достигалось проплавление толстого элемента на глубину, равную толщине тонкого элемента.