Способ поэтапной подачи смазочно-охлаждающих технологических средств

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при обработке металлов шлифовальными кругами (ШК) с применением смазочно-охлаждающих технологических средств. Осуществляют подачу поливом водной смазочно-охлаждающей жидкости (СОЖ) в зону обработки на этапах врезания (τ1) и съема основной части припуска (τ2). На этапе выхаживания (τ3) наносят твердый смазочный материал (ТСМ) в расплавленном распыленном состоянии на быстровращающийся ШК. Подачи поливом водной СОЖ и ТСМ разделяют во времени путем введения этапа съема припуска всухую (τ4). В этот момент прекращают подачу СОЖ и подачу ШК на врезание на последнем ходе ШК на этапа (τ2) цикла шлифования, а съем припуска происходит только за счет натяга в технологической системе станка. Это позволяет избежать всплеска контактных температур при шлифовании всухую в течение времени (τ4) и повысить адгезию ТСМ к абразивному материалу путем его обезвоживания. В результате снижаются колебания в технологической системе, сокращается время рабочего цикла и повышается качество обработанных деталей. 2 ил., 1 пр.

Реферат

Изобретение относится к машиностроению, а именно к обработке металлов шлифованием с применением смазочно-охлаждающих технологических средств (СОТС).

Известен поэтапный способ подачи смазочно-охлаждающей жидкости (СОЖ) (см. Худобин И.Л. Новый способ поэтапной подачи СОЖ при шлифовании / И.Л.Худобин // Вестник машиностроения. - 1980. - №11. - С.46-50), согласно которому на этапе врезания и установившегося процесса шлифования в зону обработки подают водную СОЖ с большим расходом, а в момент перехода на выхаживание прекращают подачу водной СОЖ и с небольшим расходом на поверхность обрабатываемой заготовки наносят другую СОЖ, обладающую хорошими смазочным и демпфирующим действиями.

Известен способ абразивной обработки (см. АС №1041277 СССР, МКИ3 B24B 55/02, опубл. 15.09.83, БИ №34), предусматривающий одновременную или поэтапную подачу водной и масляной СОЖ, согласно которому в период между подачами упомянутых СОЖ создают воздушный барьер путем подачи на обрабатываемую поверхность заготовки воздуха под давлением.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных комбинированных способов подачи СОТС, относится то, что для их реализации необходимо применение специальных устройств; необходима разработка технологий сепарации, обезвреживания и разложения отработанных составов; использование высокоактивных компонентов СОТС приводит к возникновению проблем экологического и санитарно-гигиенического плана.

Известен способ подачи СОТС (патент РФ МПК7 №2162403 C1, B24B 55/02, опубл. 27.01.01, БИ №3), в котором на этапах врезания и съема основного припуска в зону обработки поливом подают водную СОЖ, обладающую хорошими охлаждающим и моющим свойствами. При переходе на выхаживание подачу водной СОЖ прекращают и в контакт с заготовкой и/или с шлифовальным кругом (ШК) вводят брикет ТСМ, обладающего хорошими смазочным и демпфирующим свойствами. При этом снижаются колебания в технологической системе, сокращается время рабочего цикла шлифования за счет более быстрого достижения заданного качества обработанных деталей.

Известен способ подачи СОТС и устройство для его осуществления (патент РФ МПК7 №2176587 C1, B24B 55/02, опубл. 10.12.01, БИ №42), в котором на этапах врезания и съема основного припуска в зону обработки поливом через клиновое сопло подают водную СОЖ, обладающую хорошими охлаждающим и моющим свойствами, для стабилизации контактной температуры. При переходе на выхаживание ее подачу прекращают, к обрабатываемой поверхности заготовки прижимают брикет ТСМ. Одновременно с прижимом производят нагрев части брикета ТСМ, прилегающей к поверхности заготовки, с помощью нагревательного элемента. Это позволяет обеспечить оптимальный расход ТСМ и увеличить производительность обработки при обеспечении заданного качества обработанных деталей.

Известен способ подачи СОТС (патент РФ МПК7 №2176949 C2, B24B 55/02, опубл. 20.12.01, БИ №43), включающий подачу в зону шлифования на этапах врезания и съема основного припуска водной СОЖ, а на этапе выхаживания - брикета ТСМ. Подачу СОЖ, обладающей хорошими охлаждающим и моющим свойствами, для стабилизации контактной температуры осуществляют поливом и начинают одновременно с началом этапа врезания. До этапа выхаживания, за время, продолжительность которого обеспечит температуру обрабатываемой поверхности заготовки, достаточную для расплавления ТСМ и его оптимального расхода, подачу СОЖ прекращают. Использование способа ведет к увеличению производительности обработки при обеспечении заданного качества обработанных деталей.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных способов подачи СОТС, относится то, что:

1) в известных аналогах задача нанесения на шлифуемую поверхность заготовки тонкого (оптимальной толщины) и равномерного слоя ТСМ решается за счет отключения подачи СОЖ в определенный момент времени цикла шлифования, что приводит к нагреву поверхностных слоев материала заготовки до температуры плавления ТСМ. Таким образом эффективность приведенных аналогов находится в прямой зависимости от тепловых процессов при шлифовании;

2) адгезия пластичных и твердых смазочных материалов к абразивному материалу относительно мала (см. Дорошук А.П. Изготовление элементов для нанесения твердых смазок / А.П.Дорошук, В.П.Стародубенко // Машиностроитель. - 1976. - №5. - С.42-43), в результате чего на рабочую поверхность быстровращающегося ШК наносится недостаточное количество смазочного материала.

Наиболее близким к заявленному изобретению по совокупности признаков является выбранный в качестве прототипа способ поэтапной подачи СОТС (см. Веткасов Н.И. Шлифование с нанесением ТСМ в расплавленном состоянии на рабочую поверхность ШК / Н.И.Веткасов, А.В.Хазов // Вестник УлГТУ. - 2008. - №2. - С.45-47), включающий подачу поливом в зону обработки на этапах врезания ШК в заготовку (длительностью τ1) и съема основного припуска (τ2) водной СОЖ, обладающей хорошими моющими и охлаждающими свойствами, а на этапе выхаживания (τ3), одновременно с отключением подачи водной СОЖ, на рабочую поверхность быстровращающегося ШК наносят ТСМ в расплавленном распыленном состоянии. Использование способа позволяет уменьшить высотные параметры шероховатости шлифуемой поверхности по сравнению с подачей водной СОЖ поливом на всех этапах цикла шлифования.

К причинам, препятствующим достижению указанного ниже технического результата при использовании поэтапного способа подачи СОТС, принятого за прототип, относится то, что на этапе выхаживания (τ3) одновременно с отключением подачи водной СОЖ на влажную рабочую поверхность быстровращающегося ШК наносят ТСМ в расплавленном распыленном состоянии. Поэтому адгезия ТСМ к такой увлажненной поверхности мала, часть ТСМ «сбрасывается» с рабочей поверхности влажного быстровращающегося ШК, что снижает эффективность шлифования и может привести к образованию тепловых дефектов поверхности заготовки.

Технический результат - повышение качества поверхностей деталей машин и уменьшение доли затрат на СОТС в себестоимости продукции.

Указанный технический результат при осуществлении изобретения достигается тем, что, как и в известном способе поэтапной подачи СОТС при шлифовании, принятом за прототип и включающем подачу поливом в зону обработки водной СОЖ, обладающей хорошими охлаждающими и моющими свойствами, на этапах врезания (τ1) ШК в заготовку и съема основной части припуска (τ2), и подачу ТСМ в расплавленном распыленном состоянии на рабочую поверхность быстровращающегося ШК на этапе выхаживания (τ3), в момент перехода на который подачу водной СОЖ прекращают.

Особенность заключается в том, что подача поливом водной СОЖ и ТСМ в расплавленном распыленном состоянии разделены во времени путем введения этапа съема припуска (выхаживания) всухую (τ4) для обезвоживания рабочей поверхности быстровращающегося ШК, благодаря чему предотвращается «сбрасывание» с рабочей поверхности быстровращающегося ШК твердого смазочного материала, что могло бы произойти в случае одновременного прекращения подачи водной СОЖ в момент перехода на этап выхаживания (τ3) и начала подачи ТСМ в расплавленном распыленном состоянии на влажную рабочую поверхность ШК. Для этого подачу ШК на врезание и подачу поливом водной СОЖ прекращают на последнем ходе ШК второго этапа (τ2) цикла шлифования, и далее съем припуска происходит только за счет натяга в технологической системе (ТС) станка. В это время рабочая поверхность ШК пропитана СОЖ, а обрабатываемая поверхность заготовки покрыта пленкой СОЖ, что позволяет избежать «всплеска» контактных температур при шлифовании (выхаживании) в течение времени τ4. За это время рабочая поверхность быстровращающегося ШК обезвоживается. Затем на этапе выхаживания (τ3) наносят на рабочую поверхность быстровращающегося «подсушенного» ШК тонкий и равномерный слой ТСМ в расплавленном распыленном состоянии.

Сущность изобретения заключается в следующем.

Резкое повышение в последнее время требований к производительности операций механической обработки, в частности шлифования, сделало особенно актуальной проблему повышения режимов обработки при обеспечении заданного качества обработанных поверхностей деталей. Одним из путей интенсификации абразивной обработки является рационализация применения СОТС.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

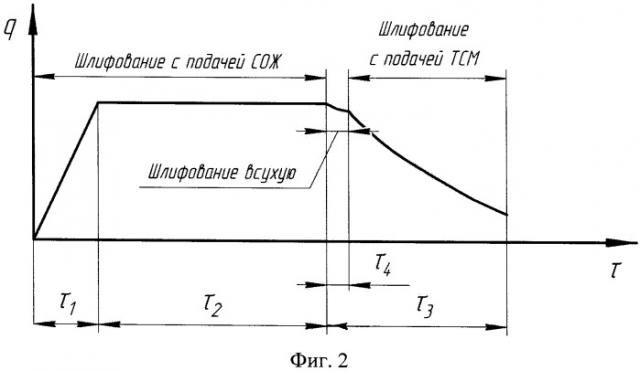

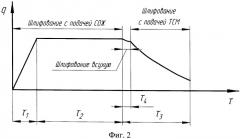

На чертежах представлены: фиг.1 - схема изменения плотности q теплового потока, поступающего в заготовку, при продолжительности этапов цикла шлифования по общепринятому способу с поэтапной подачей СОТС (по прототипу); фиг.2 - схема изменения плотности q теплового потока, поступающего в заготовку, когда подачу поливом водной СОЖ прекращают на последнем ходе ШК второго этапа (τ2) цикла шлифования и продолжают съем припуска всухую (τ4) на этапе выхаживания (τ3) для обезвоживания рабочей поверхности быстровращающегося ШК.

Способ поэтапной подачи СОТС при шлифовании (см. фиг.2) заключается в том, что для обеспечения более прочного удержания ТСМ на рабочей поверхности быстровращающегося ШК между этапами подачи СОЖ (τ2) и подачи на ШК ТСМ в расплавленном распыленном состоянии (τ3) вводится кратковременный этап шлифования (выхаживания) всухую (τ4), чтобы удалить СОЖ из поверхностного слоя рабочей поверхности ШК. Благодаря обезвоживанию ШК предотвращается «сбрасывание» с рабочей поверхности быстровращающегося ШК твердого смазочного материала, что могло бы произойти в случае одновременного прекращения подачи водной СОЖ в момент перехода на этап выхаживания (τ3) и включения подачи ТСМ в расплавленном распыленном состоянии на влажную рабочую поверхность ШК (см. фиг.1). При этом подачу поливом водной СОЖ и подачу ШК на врезание прекращают на последнем ходе ШК второго этапа (τ2) цикла шлифования, когда съем припуска происходит только за счет натяга в ТС станка. В это время рабочая поверхность ШК пропитана СОЖ, а обрабатываемая поверхность заготовки покрыта пленкой СОЖ. Это позволяет избежать «всплеска» контактных температур при шлифовании (выхаживании) всухую в течение времени (τ4). Затем на этапе выхаживания (τ3) наносят на рабочую поверхность быстровращающегося «подсушенного» ШК тонкий и равномерный слой ТСМ в расплавленном распыленном состоянии.

Пример. Подачу поливом в зону шлифования водной СОЖ, обладающей хорошими охлаждающими и моющими свойствами, осуществляют на этапах врезания ШК в заготовку (τ1) и съема основной части припуска (τ2), и прекращают ее подачу на последнем ходе ШК второго этапа (τ2), продолжая съем основного припуска без подачи СОЖ (всухую). За время этапа (τ4) рабочая поверхность быстровращающегося ШК обезвоживается. Тогда ТСМ, находящийся в расплавленном распыленном состоянии, будет нанесен (напылен) на сухую рабочую поверхность ШК, и адгезионные связи слоя ТСМ с этой поверхностью будут достаточно прочными, что способствует повышению эффективности шлифования и уменьшает вероятность образования тепловых дефектов на обрабатываемой поверхности заготовки. Затем, на этапе выхаживания (τ3) на рабочую поверхность быстровращающегося ШК наносят ТСМ в расплавленном распыленном состоянии и продолжают обработку до окончания цикла шлифования.

Способ подачи смазочно-охлаждающих технологических средств при шлифовании, включающий подачу поливом в зону обработки на этапах врезания (τ1) шлифовального круга (ШК) в заготовку и съема основной части припуска (τ2) водной смазочно-охлаждающей жидкости (СОЖ), обладающей моющими свойствами, и подачу твердого смазочного материала (ТСМ) в расплавленном распыленном состоянии на рабочую поверхность быстровращающегося ШК на этапе выхаживания (τ3), отличающийся тем, что подачу поливом водной СОЖ и ТСМ в расплавленном распыленном состоянии разделяют во времени путем введения на этапе выхаживания (τ3) кратковременного этапа съема припуска всухую (τ4) для обезвоживания ШК, при этом подачу СОЖ и подачу ШК на врезание прекращают на последнем ходе ШК на этапе (τ2) цикла шлифования.