Оправка разборная для изготовления оболочек из композиционных материалов

Иллюстрации

Показать всеИзобретение относится к конструкции разборной оправки для изготовления криволинейных оболочек из композиционных материалов. Оправка содержит центральный вал, набор продольных формообразующих элементов, расположенных вокруг него, и торцевые детали крепления. Формообразующие элементы выполнены в виде криволинейных трубок одного диаметра, расположенных по окружности диаметром Dокр=D-d, где D и d - диаметры оправки и криволинейных трубок соответственно. При этом радиусы кривизны трубок составляют совокупность значений в интервале , где Roc - радиус криволинейной оси оправки, а канавки между криволинейными трубками заполнены гибкими профилями, лицевая поверхность которых образует рабочую поверхность оправки. Достигаемый при этом технический результат заключается в облегчении выемки элементов оправки из готового изделия. 2 з.п. ф-лы, 5 ил., 6 пр., 2 табл.

Реферат

Изобретение относится к технологическому оборудованию для формования изделий из композиционных материалов на основе прочных волокон и полимерного связующего и может применяться при намотке криволинейных оболочек, например отводов для трубопроводов.

Известна оправка для намотки труб из композиционных материалов, содержащая разрезную обечайку с продольными кромками, центральный вал, скрепленный ребрами с обечайкой, и устройство изменения диаметра обечайки, выполненное клиновидным и расположенным между смежными ребрами продольных кромок обечайки (патент РФ №2290310 от 27.12.2006).

Использование известного технического решения применительно к оправке для формования криволинейных оболочек будет связано с большими технологическими сложностями при изготовлении узлов и деталей оправки, а также при съеме изготовленной оболочки с оправки.

Известна разборная оправка для изготовления высокопрочных оболочек из композиционных материалов, содержащая центральный вал, набор продольных формообразующих элементов, расположенных вокруг него, торцевые детали крепления (патент РФ №2147003 от 27.03.2000). Оправка предназначена для намотки оболочек сложной формы с прямолинейной осью. Данная оправка принята в качестве прототипа.

Признаки прототипа, совпадающие с признаками заявляемого изобретения, - центральный вал; набор продольных формообразующих элементов, расположенных вокруг него; торцевые детали крепления.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относят то, что известное устройство трудоемко в изготовлении и потребует значительных финансовых затрат. Связано это со сложной геометрией формообразующих элементов, которые будут представлять собой продольные сегменты части тора, с двоякой кривизной лицевой поверхности, образующей рабочую поверхность оправки, и с развитыми боковыми кромками. Очевидно, что металлоемкость и трудоемкость получения заготовок для сегментов будут значительны, а чистовая мехобработка сложна и затратна. Особенно характерно это будет для оправок больших диаметров (300…800 мм). Формообразующие элементы для них будут крупноразмерными и тяжелыми, что затруднит их выемку из готового изделия.

Задача, на решение которой направлено заявляемое изобретение, - упрощение конструкции оправки, снижение трудоемкости и затрат на ее изготовление, облегчение выемки ее элементов из готового изделия.

Поставленная задача решается за счет того, что в известном устройстве, содержащем центральный вал, набор продольных формообразующих элементов, расположенных вокруг него, торцевые детали крепления, формообразующие элементы выполнены в виде криволинейных трубок одного диаметра, расположенных по окружности диаметром Dокр=D-d, где D и d - диаметры оправки и криволинейных трубок соответственно, при этом радиусы кривизны трубок составляют совокупность значений в интервале , где Rос - радиус криволинейной оси оправки, а канавки между криволинейными трубками заполнены гибкими профилями, лицевая поверхность которых образует рабочую поверхность оправки. В качестве радиусов кривизны трубок взяты радиусы их вогнутых образующих. Гибкие профили изготовлены из упругоэластичного материала, например теплостойкой вулканизованной твердой резины.

Признаки предлагаемого устройства, отличительные от прототипа, - формообразующие элементы выполнены в виде криволинейных трубок одного диаметра, расположенных по окружности диаметром Dокр=D-d, где D и d - диаметры оправки и криволинейных трубок соответственно; радиусы кривизны трубок составляют совокупность значений в интервале , где Rос - радиус криволинейной оси оправки; канавки между криволинейными трубками заполнены гибкими профилями, лицевая поверхность которых образует рабочую поверхность оправки; в качестве радиусов кривизны трубок взяты радиусы их вогнутых образующих; гибкие профили изготовлены из упругоэластичного материала, например теплостойкой вулканизованной твердой резины.

Рассмотрим отличительные признаки более подробно, сравнивая прототип с предлагаемым решением:

- в прототипе формообразующие элементы выполнены в виде сложнопрофильных толстостенных продольных сегментов, трудоемкость и металлоемкость их значительна, особенно при больших диаметрах оправок (300…800 мм). В предлагаемом решении формообразующие элементы представляют собой криволинейные трубки одного диаметра, эти трубки тонкостенные, легкие, они небольшого диаметра (20…50 мм). Трубки нужного диаметра доступны и недороги в приобретении, технология гибки проста, трудоемкость изготовления небольшая;

- в прототипе формообразующие элементы состыковываются между собой наклонно расположенными боковыми гранями; чтобы исключить при этом уступы на стыках, необходимо обеспечить точность изготовления элементов и их подгонку по месту. В предлагаемом решении боковая стыковка трубок не требуется, здесь допускаются зазоры между боками смежных трубок;

- в прототипе рабочая поверхность оправки образуется внешними профилированными сторонами сегментных элементов. В предлагаемом решении рабочая поверхность образуется лицевой поверхностью гибких профилей упругоэластичного материала. Гибкие профили просты в изготовлении, их можно получить экструзией через профильную фильеру или выкладкой резиновых заготовок по месту на оправке, с приформовкой и последующей вулканизацией;

- в прототипе формообразующие элементы при больших диаметрах оправок (300…800 мм) имеют значительные размеры и вес, что усложняет сборку оправки, а особенно разборку и выемку ее элементов из готового изделия. В предлагаемом решении формообразующие элементы - это криволинейные тонкостенные легкие трубки. Они удобны при сборке и разборке оправки. Гибкие профили по весу и размерам также не вызывают трудностей при сборке и разборке оправки.

Благодаря этим отличительным признакам упрощается конструкция оправки, снижаются трудоемкость и затраты на ее изготовление, облегчается выемка ее элементов из готового изделия.

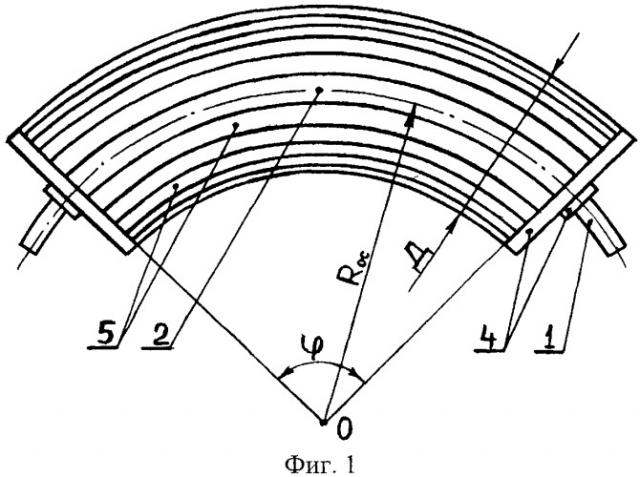

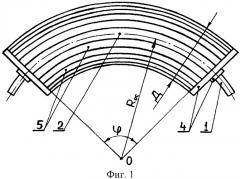

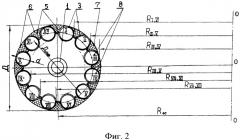

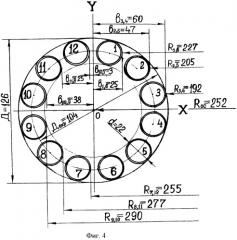

Предлагаемое техническое решение иллюстрируется чертежами, приведенными на фиг.1-5. На фиг.1 показан общий вид оправки, на фиг.2 - поперечное сечение оправки; на фиг.3,а - продольный формообразующий элемент - криволинейная трубка; на фиг.3,б - гибкий профиль; на фиг.4 приведена схема определения радиусов кривизны трубок опытной оправки; на фиг.5 - фрагмент изготовления опытной оправки.

Оправка имеет центральный вал 1, криволинейную ось 2 заданного радиуса Rос. Вокруг центрального вала 1 расположены по окружности диаметром Dокр продольные формообразующие элементы 3, выполненные в виде криволинейных трубок одного диаметра d с радиусами кривизны вогнутой образующей Ri. Трубки 3 своими концами установлены и закреплены на торцевые детали 4. Канавки между трубками 3 заполнены гибкими профилями 5, их лицевая поверхность 6 образует рабочую поверхность 7 оправки. Все криволинейные трубки 3, гибкие профили 5, а также их места расположения в составе оправки промаркированы 8.

Сборка оправки заключается в последовательной установке и креплении криволинейных трубок 3 на торцевые детали 4, предварительно зафиксированных на центральном валу 1. Делается это в соответствии с маркировкой. После этого укладывают в канавки между трубками 3 гибкие профили 5 и закрепляют деталями крепления 4. Делают это также в соответствии с маркировкой.

Оправка используется в работе следующим образом.

Она подается на намоточный станок и крепится за концы центрального вала 1 зажимными приспособлениями. Затем на рабочую поверхность 7 оправки наматывают фторопластовую ленту, образуя антиадгезионный слой. Далее переходят непосредственно к формованию изделия, например стеклопластикового отвода, используя спирально-кольцевой метод намотки. После намотки следует отверждение оболочки в термошкафу и последующее удаление оправки.

Разборку и выемку элементов оправки из готового изделия производят в следующем порядке. Открепляют концы трубок 3 и гибких профилей 5 от торцевых деталей крепления 4, которые затем снимаются с концов центрального вала 1. Освобожденный таким образом центральный вал 1 свободно вынимается из внутренней полости оправки. Затем последовательно вынимают раскрепленные криволинейные трубки 3 и гибкие профили 5, сдвигая их сначало в радиальном направлении к оси 2 оправки, а затем в продольном. Благодаря разделительному фторопластовому слою, легкости трубок 3 и профилей 5, а также их малому поперечному сечению процесс выемки элементов оправки достаточно облегчается.

Пример исполнения и опробования оправки

Исходные данные: оправка диаметром D=126 мм для отвода с углом поворота φ=90°, радиус кривизны для оправки Roc=2D=2·126=252 мм.

Возьмем в качестве заготовки для формообразующих элементов стальную гладкую тонкостенную трубку с наружным диаметром d=22 мм, с толщиной стенки δ=1 мм. Она недорогая и доступна в приобретении.

Определим количество формообразующих элементов. Диаметр Dокр, на котором располагаем трубки, равен Dокр=D-d=126-22=104 мм. Длина этой окружности составит L=π·Dокр=3,14·104=326 мм. Зададим зазор между трубками при их равномерном расположении, примем Δ=5 мм. Определяем расчетное количество трубок

Принимаем количество трубок n=12 штук.

Определяем схему расположения трубок, наиболее рациональная приведена на фиг.4. Здесь трубки расположены симметрично относительно осей координат X, Y, что обеспечивает меньшее количество типоразмеров трубок; в данном варианте оправки их 6, по две трубки каждого размера.

Далее определяем радиусы кривизны Ri каждой пары трубок. Сделать это можно двумя способами: графическим и аналитическим, с использованием тригонометрических функций. Возьмем более простой графический способ. Выполняем геометрический чертеж поперечного сечения оправки в масштабе 1:1, с заданными значениями параметров проектируемой оправки D, d, Dокр, Rос, n (фиг.4). С этого чертежа замеряем расстояние от вертикальной оси Y до вогнутой образующей каждой трубки, расположенной над осью X. Так для трубки №1 это отрезок b1=25 мм, для трубки №10 измеряем отрезок b10=38 мм. Для других трубок замеры аналогичны. Радиусы кривизны трубок считаем по формулам:

для трубок справа от оси Y Ri=Roc-bi

для трубок слева от оси Y Ri=Roc+bi

Результаты расчетов сведены в таблицу 1.

| Таблица 1 | ||||||

| Радиусы кривизны Ri трубок | ||||||

| № криволинейных трубок | 3,4 | 2,5 | 1,6 | 7,12 | 8,11 | 9,10 |

| Радиусы криволинейных трубок, Ri, мм | 192 | 205 | 227 | 255 | 277 | 290 |

Заметим, что этот метод определения Ri дает погрешность ±1%, в сравнении со вторым аналитическим расчетом с использованием тригонометрических функций.

Далее рассчитываем длину заготовки для каждой трубки. Используем формулу

Результаты расчетов сведены в таблицу 2.

| Таблица 2 | ||||||

| Длина заготовок для трубок | ||||||

| № трубок | 3,4 | 2,5 | 1,6 | 7,12 | 8,11 | 9,10 |

| Длина заготовок, ℓi, мм | 301 | 322 | 356 | 400 | 435 | 455 |

Суммарная длина трубок составляет L=4538 мм. По значениям Ri таблицы 1 были сделаны картонные шаблоны. По этим шаблонам на гибочном устройстве изогнули 6 пар трубок и сразу их замаркировали согласно фиг.4. Затем согласно маркировке установили их на торцевых деталях. Этот фрагмент показан на фиг.5.

Гибкий профиль длиной около 5 м получали методом экструзии сырой резины марки 51-1615 через профильную фильеру с соответствующей геометрией. Затем профиль разрезали на отрезки и маркировали согласно таблице 2. Далее согласно маркировке укладывали эти профили в канавки между трубками, проводили приформовку по месту на оправке и вулканизацию в термошкафу.

На собранной оправке была проведена пробная намотка и отверждение заготовки стеклопластикового отвода. Как и предполагалось, разборка оправки и выемка ее элементов из изделия прошли без затруднений и быстро, за 7 мин.

1. Примеры определения заявленного диапазона значений Ri

Пример 1

Изготовленная и опробованная оправка имеет параметры:

D=126 мм; Rос=2D=252 мм; d=22 мм; Δ=5 мм; Dокр=104 мм.

Определим для этой оправки интервал значений Ri, подставляя значения ее параметров в выражение

После вычислений получаем интервал

В таблице 1 приведены значения Ri для данной оправки: 192; 205; 227; 255; 277; 290 мм.

Отметим, что все значения Ri вписываются в интервал (2); нет ни одного значения, выходящего за пределы интервала. Если бы запредельные значения Ri имели место, трубки с этими значениями радиусов кривизны не вписывались бы в сечение и объем оправки. Поясним сказанное на примере, используя таблицу 1 и фиг.2.

Возьмем две трубки: №3 и №10. У трубки №3 R3=192 мм, у трубки №10 R10=290 мм. Изменим эти значения на запредельные: примем R3=180 мм и R10=300 мм. С такой кривизной эти трубки не вписываются в заданное сечение оправки, они выходят за пределы окружности D=126 мм. В результате получаем оправку с овальным сечением, что неприемлемо для изготовления отвода, так как у отвода сечение должно быть круглым.

Таким образом, если выбирать значения радиусов кривизны трубок для данной оправки за пределами интервала (2), то не будем получать круглой формы сечения, что неприемлемо к оправке для отводов.

Пример 2

Оправка с параметрами: D=240 мм; Rос=480 мм; d=30 мм.

Определим для этой оправки интервал значений Ri

После вычислений получаем интервал

Пример 3

Оправка с параметрами: D=500 мм; Rос=1000 мм; d=50 мм.

Определим для этой оправки интервал значений Ri

После вычислений получаем интервал

Из рассмотренных примеров следуют выводы:

- каждый типоразмер оправки имеет свой интервал значений радиусов кривизны трубок;

- конкретное значение радиуса кривизны для каждой трубки данной оправки определяется по методике, приведенной в описании изобретения; все эти значения вписываются в интервал Ri данной оправки;

- с увеличением диаметров оправок интервал значений Ri расширяется;

- выбор значений радиусов кривизны за пределами интервала (2) неприемлем, он не обеспечивает круглое сечение оправке.

2. Определение области эффективного применения решения заявленного технического решения.

С учетом вышеизложенного считаем, что пределы заявленного интервала целесообразно указать, используя допустимые пределы варьирования параметров, входящих в выражение (1). Определим границы параметров D, Rос, d, обеспечивающих получение заявленного технического результата.

а) Параметр d - диаметр криволинейных трубок.

Очевидно, что диаметр трубок следует выбирать исходя из оправки, ее диаметра. Чем больше диаметр оправки, тем большее количество трубок в составе оправки. Кривизну трубок обеспечивают гнутьем прямых заготовок. Достаточно качественно, точно и просто гнут стальные тонкостенные трубки диаметром d не более 50 мм. Их гнутье осуществляют на простом гибочном устройстве. Трубки диаметром в диапазоне 50 мм<d≤100 мм предварительно набивают песком, нагревают, а затем гнут на нужный радиус на установке. Изгиб трубок с такими диаметрами трудоемкий, точность исполнения радиуса снижается по сравнению с трубками d≤50 мм. Еще более трудоемкая и дорогая технология гнутья труб большого диаметра. Их также набивают песком, нагревают и далее гнут в специальных мощных гибочных машинах.

Учитывая вышесказанное, принимаем интервал значений диаметров трубок

Такие трубки способствуют достижению заявленного технического результата.

б) Параметр Rос - радиус криволинейной оси оправки.

В практике проектирования оправок для изготовления стеклопластиковых отводов принято задавать Rос в зависимости от диаметра оправки, в пределах следующего диапазона:

Оправки с такой кривизной оси дают возможность получения качественной намотки отвода, а значит, обеспечат достижение заявленного технического результата.

в) Параметр D - диаметр оправки.

Рассмотрим основной параметр, входящий в выражение (1). Определим нижний предел значений D, обеспечивающий получение заявленного технического результата.

Оправки малого диаметра (D≈30…100 мм) делают чаще песчано-полимерными, методом заливки в технологическую форму, с последующим отверждением. Они простые по конструкции и доступны в изготовлении. Применение таких оправок с D>100 мм ограничено, так как усложняется изготовление технологической формы, увеличивается расход материалов, к тому же они одноразового применения.

С учетом сказанного за нижний предел заявляемого интервала значений D берем D=100 мм. Опыт изготовления и опробирования оправки примерно такого диаметра (D=126 мм) подтвердил заявленный технический результат.

Верхний предел значений D определим на трех примерах. Предварительно отметим, что чем больше диаметр оправки, тем большее количество криволинейных трубок должно входить в ее состав, тем большего диаметра следует брать трубки. Это очевидно и следует из принципа рациональности.

Пример 4

Оправка с параметрами: D=800 мм; Rос=2D=1600 мм; d=50 мм; Dокр=D-d=750 мм; зазор между трубками Δ=20 мм.

Определим количество трубок

Такое же количество потребуется гибких профилей (см. фиг.2, 3). Количество крепежных элементов для трубок составит 2n=2×34=68 комплектов. Габариты такой оправки составят около 2×2 м.

Изготовление оправки такого большого диаметра, с большим количеством разных элементов, крупных габаритов значительно по трудоемкости. Сборка и разборка такой оправки усложняются и потребуют значительного времени. Отметим, что фирмы, занимающиеся производством стеклопластиковых трубопроводов, для отводов больших диаметров обычно оправки не применяют, а делают отвод из 3; 4 прямолинейных стеклопластиковых секций с косыми срезами сопрягаемых торцов, которые собирают в единую конструкцию, склеивая торцы и усиливая стыки подмоткой стекломатериалом со связующим.

Из сказанного следует, что для оправки с диаметром D=800 мм нецелесообразно применять заявленное конструкторское решение; здесь вряд ли можно получить заявленный технический результат.

Пример 5

Оправка с параметрами: D=650 мм; Rос=1300 мм; d=50 мм; Δ=20 мм; Dокр=600 мм.

Количество криволинейных трубок составит

округляем до четного n=28.

Такое же количество потребуется гибких профилей, количество крепежных элементов составит 2n=56 комплектам. Оценка целесообразности такой оправки аналогична примеру 4.

Пример 6

Оправка с параметрами: D=500 мм; Rос=1000 мм; Dокр=450 мм; d=50 мм; Δ=20 мм.

Количество криволинейных трубок равно

Такое же количество будет гибких профилей, число крепежных элементов равно 2n=40 комплектов.

Проведем анализ данного типоразмера оправки. По сравнению с примерами 4; 5 количество криволинейных трубок, гибких профилей, крепежных элементов в этом варианте существенно меньше; габариты и вес трубок, гибких профилей и оправки так же меньше.

Учитывая положительный опыт по проектированию, изготовлению и опробированию оправки с D=126 мм, с ее трудоемкостью изготовления, количеством элементов, временем на ее сборку и разборку, удобством выемки деталей оправки из изделия, трансформируя все это на оправку с диаметром D=500 мм, делаем вывод, что на ней реализуется заявленный технический результат.

Примем значение D=500 мм в качестве верхнего предела варьирования основного параметра оправки - ее диаметра. В результате принимаем следующий интервал значений диаметров оправок, для которых реализуется заявленный технический результат

Для оправок со значениями D, выходящими за пределы этого интервала, применение предложенного технического решения не обеспечит возможность получения заявленного технического результата.

Таким образом, определены допустимые интервалы значений параметров оправки:

Указанные интервалы значений параметров оправок в своей совокупности обеспечат возможность получения заявленного результата: упрощение конструкции оправки, снижение трудоемкости и затрат на ее изготовление, обеспечение разборки и выемки деталей оправки из изделия.

1. Оправка разборная для изготовления оболочек из композиционных материалов, содержащая центральный вал, набор продольных формообразующих элементов, расположенных вокруг него, торцевые детали крепления, отличающаяся тем, что формообразующие элементы выполнены в виде криволинейных трубок одного диаметра, расположенных по окружности диаметром Dокр=D-d, где D и d диаметры оправки и криволинейных трубок соответственно, при этом радиусы кривизны трубок составляют совокупность значений в интервале ,где Rос - радиус криволинейной оси оправки, а канавки между криволинейными трубками заполнены гибкими профилями, лицевая поверхность которых образует рабочую поверхность оправки.

2. Оправка по п.1, отличающаяся тем, что в качестве радиусов кривизны трубок взяты радиусы их вогнутых образующих.

3. Оправка по п.1, отличающаяся тем, что гибкие профили изготовлены из упругоэластичного материала, например теплостойкой вулканизованной твердой резины.