Способ послойного производства трехмерного объекта

Иллюстрации

Показать всеСпособ послойного производства трехмерного объекта, включающий в себя первый этап размещения слоя материала в форме порошка на основании или на слое, который уже был ранее отвержден в выбранных местах, и второй этан селективного направления сфокусированного пучка фотонов или частиц (8') в выбранные места слоя. В процессе па втором этапе пучок фотонов или частиц (8') выбран таким образом, чтобы он вызывал изменение поглощения материала при попадании в слой. После завершения второго этапа выполняют третий этап, на котором слой облучают посредством электромагнитного излучения (18') таким образом, чтобы материал однородно отверждался в тех местах слоя, которые соответствуют поперечному сечению формируемого объекта. Устройство для производства трехмерного объекта посредством последовательного отверждения слоев отверждаемого материала в форме порошка по местам, соответствующим поперечному сечению формируемого объекта под действием излучения, включает в себя основание (4), имеющее по существу плоскую поверхность, которая служит для поддержания формируемого объекта, устройство для нанесения (10), предназначенное для нанесения слоя материала па поверхность основания или па слой, который уже был по меньшей мере частично отвержден, устройство облучения (7), которое обеспечивает селективное направление электромагнитного пучка или пучка частиц (8') па места слоя, которые соответствуют поперечному сечению формируемого объекта, и лучистый нагреватель (18), который способен испускать излучение (18') с максимумом при длине волны в диапазоне 1000-6000 нм для нагревания слоя порошка, а также устройство имеет регулирующее средство (19), которое вводит время ожидания после завершения селективного облучения слоя перед нанесением нового слоя. Способ и устройство имеют варианты их осуществления в объеме признаков, раскрытых в соответствующих пунктах формулы. Техническим результатом, который достигается при использовании способа и устройства по изобретениям, является обеспечение селективного отверждения материала только в тех точках, которые соответствуют поперечному сечению формируемого объекта. 4 н. и 17 з.п. ф-лы, 3 ил., 4 пр.

Реферат

Изобретение относится к способу производства трехмерного объекта посредством способа быстрого макетирования. В частности, оно относится к способу, в котором материал в порошковой форме послойно наносят на основание и селективно отверждают в тех местах, которые соответствуют поперечному сечению послойно изготавливаемого объекта.

Способы, в которых возможно быстрое изготовление макетов на основе конструкционных данных, называют способами быстрого макетирования. Как правило, изготавливаемую деталь воссоздают по слоям из аморфного материала или материала, нейтрального по форме. Например, в US 5 730 925 описан способ, в котором слои порошка наносят на основание, которое может перемещаться вертикально, и селективно спекают посредством лазера в тех местах, которые соответствуют поперечному сечению изготавливаемого объекта.

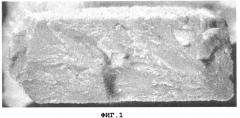

Например, на Фиг.3 изображено подобное устройство для лазерного спекания. Как видно на Фиг.3, устройство включает в себя емкость 1, которая ограничивает рабочее пространство. Указанная емкость открыта сверху и ограничена снизу основанием 4, которое поддерживает формируемый объект 3. Верхний край 2 емкости (соответственно ее боковые стенки) определяет рабочую плоскость 6. Формируемый объект расположен на верхней поверхности основания 4 и сформирован из ряда слоев строительного материала в порошковой форме, который может быть отвержден посредством излучения, направленного параллельно верхней стенке основания 4. В данном случае, основание может перемещаться в вертикальном направлении, то есть параллельно боковой стенке емкости 1, с помощью приспособления для регулировки высоты. Таким образом, положение основания 4 относительно рабочей плоскости 6 может регулироваться.

Устройство для нанесения 10, предназначенное для нанесения отверждаемого порошкового материала 11 на поверхность 5 основания или ранее отвержденный слой, расположено над емкостью 1 и рабочей плоскостью 6, соответственно. Кроме того, устройство облучения в форме лазера 7 расположено над рабочей плоскостью 6, при этом устройство облучения испускает направленный пучок света 8. С помощью устройства отклонения 9, такого как вращающееся зеркало, указанный пучок света 8 направляется в виде преломленного пучка 8' к рабочей плоскости 6.

В целях изготовления трехмерного объекта 3 основание 4 перемещают сначала в верхнее положение посредством приспособления для регулировки высоты. В верхнем положении поверхность основания 4 расположена на расстоянии, соответствующем толщине первого слоя, наносимого ниже верхнего края 2. Затем устройство для нанесения 10 перемещается через рабочую плоскость. В ходе процесса подают порошок, который формирует первый слой на поверхности основания. Затем через устройство отклонения 9 лазер 7 направляется таким образом, чтобы преломленный пучок света облучал все необходимые точки, означающие те места в данном слое, которые соответствуют объекту, в результате чего порошковый материал отверждался в соответствующих точках посредством спекания.

На втором этапе основание опускают на расстояние, равное толщине следующего слоя, и снова наносят слой порошка, после чего этап облучения повторяют в точках, соответствующих поперечному сечению объекта в данном слое. Этапы повторяют, пока объект не будет закончен.

В вышеописанном производстве трехмерного объекта температура материала должна находиться в пределах определенного технологического интервала, чтобы гарантировать хорошее качество трехмерного объекта. Таким образом, по этой причине слой порошка, отверждаемый посредством лазера, обычно предварительно нагревают с помощью лучистого нагревателя 18 таким образом, чтобы средняя температура слоя находилась в пределах технологического интервала. В процессе в качестве лучистых нагревателей 18 предпочтительно используются инфракрасные излучатели.

Хотя вышеописанный способ доказал свое значение для мелкосерийного производства деталей, обладающих точной формой (макетирование), он все еще может быть усовершенствован по некоторым параметрам:

- Поскольку отверждение порошкового материала производят по точкам, на каждую отверждаемую точку необходимо отдельно направить лазер, что отнимает много времени.

- Чтобы отвердить материал посредством лазера, необходимо использовать лазер, который может обеспечивать достаточную энергию, по меньшей мере, для частичного плавления материала. Как правило, такой лазер, например CO2-лазер, является дорогостоящим и при покупке, и в обслуживании. Кроме того, большое количество энергии, испускаемой лазером, приводит к тому, что необходимо добавить охлаждение, которое охлаждает не только лазер непосредственно, но также и, например, систему зеркал, которая используется в качестве устройства отклонения. Это делает всю систему более медленной и, кроме того, приводит к замедлению процесса облучения из-за перемещения больших масс.

Чтобы ускорить способ производства, в WO 2005/011959 A1 предлагается в некоторых местах на селективно отверждаемый слой наносить вещества, повышающие или понижающие поглощение, а затем выполнять облучение посредством локального нагрева. При этом из-за различий в параметрах поглощения можно достичь селективного спекания материала в слое. Однако за сохранение времени, затрачиваемого на облучение большой поверхности, приходится платить потерями времени в результате нанесения дополнительного слоя поглощающих веществ. Кроме того, в случае необходимости особо тонкий рельеф материала невозможно обеспечить при нанесении поглощающих веществ.

Чтобы сделать устройство для лазерного спекания более рентабельным, в DE 10 2004 012 682 A1 предлагается выборочно наносить поглотители на отверждаемый слой, при этом указанные поглотители могут нагреваться посредством луча лазера с длиной волны 100 - 3000 нм и испускать свою тепловую энергию в нижележащий слой, в котором проходит процесс спекания. Благодаря поглощению более коротких длин волн возможно применение более экономных лазеров. Впрочем, опять необходимо дополнительное время для нанесения поглотителя и, кроме того, в DE 10 2 004 012 682 A1 даже предложено облучать поглотитель лазером по точкам, что не приводит к заметному сохранению времени по сравнению с обычным способом лазерного спекания.

Ввиду вышеописанных проблем целью настоящего изобретения является способ послойного производства трехмерного объекта, где способ является быстрым, точным и экономичным.

Цель достигается посредством способа согласно п. 1 и устройства согласно п. 19 или п. 21.

Дополнительное развитие изобретения приведено в зависимых пунктах.

Согласно настоящему изобретению отверждение строительного материала полностью или частично выполняют путем воздействия электромагнитного излучения на большой площади, например, с помощью лучистого нагревателя. Чтобы достичь, тем не менее, селективного отверждения материала только в тех точках, которые соответствуют поперечному сечению формируемого объекта, поглощение материала в слое селективно изменяют перед облучением большой площади. Это выполняют, направляя сфокусированный пучок фотонов или частиц, например пучок лазера, к выбранным точкам слоя.

Так как при облучении на большой площади материал плавится одновременно во всех точках поперечного сечения детали, время изготовления детали сокращается по сравнению с предыдущим уровнем техники.

Поскольку в настоящем способе нет необходимости в подаче в слой посредством пучка фотонов и/или частиц такого большого количества энергии, чтобы происходило полное плавление порошка, сканирование слоя пучком фотонов или частиц может быть проведено быстрее, поскольку время облучения сокращается. Кроме того, требования к охлаждению снижаются вследствие уменьшения необходимой энергии пучка. Таким образом, все сканирующее устройство становится легче и может быть перемещено более легко, что также сокращает продолжительность сканирования слоя пучком.

Поскольку нет необходимости обеспечивать спекание посредством энергии, подаваемой только одним лазером, могут также использоваться лазеры, рабочая длина волны которых не находится в инфракрасной области. Обладая более короткой длиной волны, указанные лазеры могут быть сфокусированы более точно, благодаря чему на детали можно сформировать более мелкие элементы.

В случае применения в настоящем способе мощного инфракрасного лазера (такого как CO2-лазер) становится возможным использовать строительные материалы (такие как полиарилэфиркетоны), которые с трудом поддаются полному плавлению с помощью только одного пучка лазера из-за их высокой температуры плавления и их высокой вязкости расплава. Благодаря облегчению селективного плавления в результате применения лучистого нагревателя (который служит для пост-спекания) характеристики детали могут быть улучшены по сравнению с обычным способом.

Наконец, посредством способа согласно изобретению могут быть получены более однородные детали, поскольку благодаря плавлению на большой площади можно устранить локальные различия в таких характеристиках детали, как плотность, которые возникают при отверждении по точкам.

Другие признаки и преимущества изобретения следуют из последующего описания вариантов осуществления, основанных на Фигурах, где:

На Фиг.1 показан LM-микроснимок (микроснимок, полученный с помощью светового оптического микроскопа) поверхности разрушения детали, изготовленной из материала ПЭЭК, где продолжительность пост-спекания составляла 12 секунд.

На Фиг.2 показан LM-микроснимок поверхности разрушения детали, изготовленной из материала ПЭЭК без пост-спекания.

На Фиг.3 показано устройство для лазерного спекания, предназначенное для послойного производства трехмерного объекта.

Первый вариант осуществления

В первом варианте осуществления изобретения применяется тот факт, что порошковый материал может изменять цвет в результате воздействия электромагнитного излучения или излучения частиц. Поскольку вначале исследовали термопластичные полимеры, в первом варианте осуществления, например, в качестве строительного материала применяли порошок полиамида 66, при этом порошок полиамида 66 не был термически стабилизирован. Однако, также одинаково применимы все другие термопласты и термоэластики, такие как полиэтилен (ПЭ, ПЭНД, ПЭВД), полипропилен (ПП), полиамиды, сложный полиэфир, сложный полиэфир/сложный эфир, полиэфир/сложный эфир, полифениленэфир, полиацетали, полиалкилентерефталаты, в частности полиэтилентерефталат (ПЭТФ) и полибутилентерефталат (ПБТ), полиметилметакрилат (ПММА), поливинилацеталь, поливинилхлорид (ПХВ), полифениленоксид (ПФО), полиоксиметилен (ПОМ), полистирол (ПС), акрилонитрил-бутадиен-стирол (АБС), поликарбонаты (ПК), полиэфирсульфоны, термопластичные полиуретаны (ТПУ), полиарилэфиркетоны, в частности полиэфирэфиркетон (РЕЕК), полиэфиркетонкетон (ПЭКК), полиэфиркетон (ПЭК), полиэфирэфиркетонкетон (ПЭЭКК), полиэфирэфирэфиркетон (PEEEK) или полиэфиркетонэфиркетонкетон (ПЭКЭКК), полиэфиримиды (ПЭИ), полиариленсульфиды, в частности полифениленсульфид (ПФС), термопластичные полиимиды (ПИ), полиамидимиды (ПАИ), поливинилиденфториды, а также сополимеры перечисленных термопластов, такие как сополимер полиарилэфиркетона (ПАЭК)/полиарилэфирсульфона (ПАЭС), и смеси полимеров.

Способ производства трехмерных объектов согласно изобретению подобен способу, который был также описан выше применительно к устройству для лазерного спекания, которое показано на Фиг.3. Кварцевые излучатели применяли в качестве термоизлучателей 18. Однако также подходят другие конфигурации лучистого нагревателя. Мощность термоизлучателей отрегулировали таким образом, чтобы перед началом облучения недавно нанесенного слоя порошка температура поверхности слоя порошка составляла 230°C. В качестве лазера использовали CO2-лазер, мощность которого была установлена на уровне 30 Вт, а продолжительность воздействия - 0,2 миллисекунды (скорость сканирования 3000 мм/сек при диаметре фокуса 600 мкм), при этом обработанные лазером точки были заметно более коричневыми по сравнению с не обработанным порошком. После облучения всех точек, соответствующих поперечному сечению объекта в слое порошка, время ожидания перед нанесением следующего слоя порошка составило 30 сек. В течение указанного времени (продолжительность пост-спекания или время после спекания) только что обработанный облучением слой порошка подвергали воздействию лучистого нагрева, мощность которого не изменяли. По истечении времени ожидания продолжительностью 30 секунд наблюдали светящийся расплавленный слой, который сформировался под воздействием лучистого нагревателя. Только что описанный процесс для одного слоя порошка выполняли таким же образом для других слоев порошка.

В вышеописанном методе различие с предыдущим уровнем техники состоит в том, что к полному плавлению материала приводит не воздействие лазера, а воздействие лучистого нагревателя на облученные (лазером) области. Лазер служил только для выбора областей, отверждаемых лучистым нагревателем. При потемнении указанных областей поглощение ими теплового излучения лучистого нагревателя возрастало. При указанном повышении поглощения облученные точки становились более горячими, чем порошок, который не был облучен, при этом облученные точки плавились. В данный момент можно регулировать количество тепла, подводимое при воздействии лазера, а также можно регулировать, вызовет ли лазер частичное плавление порошка. Для результата важно дополнительное поглощение энергии излучателя.

Таким образом, единственным требованием для подаваемой энергии лазера является требование, чтобы подаваемая энергия вызывала изменение поглощения порошкового материала. Поскольку количество энергии, которая необходимо для этого, может быть заметно ниже количества энергии, необходимого для полного отверждения порошка, продолжительность воздействия лазера может быть сокращена по сравнению с обычным способом, что приводит к повышению скорости облучения. Кроме того, также может быть снижена мощность лазера, что также уменьшает время облучения благодаря уменьшению требований к охлаждению, что также описано выше.

Кроме того, можно применять лазеры, имеющие более короткую длину волны, чем CO2-лазер. Более короткая длина волны, в свою очередь, дает повышение точности фокусировки, обеспечивая более высокое разрешение элементов детали. В данном случае длина волны излучения лазера, которая может использоваться, зависит от используемого порошкового материала. С одной стороны, поглощение излучения лазера должно быть хорошим, с другой стороны длина волны должна обеспечивать изменения параметров поглощения. За исключением указанных ограничивающих условий, подходящей является любая длина волны лазера (например, от 100 нм до 10600 нм).

Изменение окраски и, таким образом, поглощения порошка или его расплава под действием электромагнитного излучения или излучения частиц может быть опосредовано, с одной стороны, химическими реакциями, которые вызваны излучением. В данном случае, во-первых, следует упомянуть возможное окисление. Например, в настоящем варианте осуществления остаточное содержание кислорода составляло 3%. Кроме того, обесцвечивание может быть также вызвано фазовыми переходами (например, полукристаллический <-> аморфный) или процессами сшивания и процессами агломерации, соответственно.

Второй вариант осуществления

Чтобы увеличить изменение поглощения при воздействии электромагнитного излучения или излучения частиц, основной материал, который применяют, может быть смешан с добавками. Указанные добавки могут изменять свое поглощение до такой степени, что может наблюдаться также значимое изменение поглощения смеси. Кроме того, при систематическом добавлении добавок можно систематически вызвать чувствительность к определенному излучению (например, к излучению, имеющему определенную длину волны). В данном случае может быть увеличена чувствительность к направленному лучу для селективного облучения (например, для света лазера, имеющего определенную длину волны). Систематическое повышение чувствительности к лучистому нагревателю также является возможным. В качестве добавок могут применяться:

- все известные красящие вещества (красители и пигменты), которые поглощают в УФ и видимой области и/или в инфракрасной области спектра;

- добавки, имеющие в частности максимум поглощения в ближней инфракрасной области: такие как Lumogen IR765 и Lumogen IR788 (BASF AG), черные пигменты, такие как сажа, графит, углеродные волокна или углеродные нанотрубки, полупроводниковые материалы (предпочтительно на основе оксидов и сульфидов, таких как оксид сурьмы, оксид олова, полуторный оксид индия, оксид цинка, сульфид цинка, сульфид олова или их смеси) или подложки, покрытые полупроводниковыми материалами (например, маленькие пластинки из слюды, маленькие SiO2-пластинки, маленькие Al2O3-пластинки, маленькие стеклянные пластинки, маленькие алюминиевые пластинки, маленькие BiOCl-пластинки, шарики из SiO2, шарики из TiO2, полимерные шарики, силикагель, кизельгур, стеклянные шарики, полые стеклянные шарики, игольчатые кристаллы TiO2 или смеси подложек);

- добавки могут быть добавлены в количестве 0,01-30% по весу, предпочтительно 0,1-10% по весу;

- размер частиц пигментов составляет 0,01-150 мкм, предпочтительно 0,1-30 мкм;

- наполнители и огнестойкие добавки, которые главным образом рассеивают и поглощают в ближней инфракрасной области;

- вещества для улучшения технологических свойств, такие как смазывающие добавки, стабилизаторы или образователи центров кристаллизации, которые могут прямо или опосредованно изменять поглощение, влияя на кристалличность.

Во втором варианте осуществления применяется тот факт, что добавка изменяет свое поглощение опосредованно из-за фазового перехода основного материала. Для этого в качестве строительного материала применяют полиамид 12, к которому частицы сажи были добавлены в сухую смесь. Чистый полиамид 12 кажется белым из-за отражений многочисленными гранями поверхности. Добавленные частицы сажи располагаются на поверхности граней, в результате порошок кажется серым.

Способ согласно второму варианту осуществления идентичен способу первого варианта осуществления за исключением того, что выбраны другие параметры. В качестве термоизлучателей 18 использовали кварцевые излучатели, однако также подходят другие типы лучистых нагревателей. Мощность термоизлучателей регулировали таким образом, чтобы перед началом облучения только что нанесенного слоя порошка температура поверхности слоя порошка составляла 175°C. В качестве лазера использовали CO2-лазер мощностью 30 Вт с продолжительностью воздействия 0,12 мсек (скорость сканирования 5000 мм/сек при диаметре фокуса 600 мкм), который устанавливали таким образом, чтобы гранулы порошка начали плавиться и стали прозрачными. В результате области, облученные лазером, можно обнаружить по их более темной окраске.

Объяснение изменения цвета состоит в том, что непрозрачный порошок, являющийся сначала частично кристаллическим, по крайней мере, частично переходит в аморфную фазу (расплав является аморфным) в результате воздействия излучения лазера. Из-за прозрачности участков порошка, которые были облучены лазером, частицы сажи в глубине слоя теперь также просвечивают, благодаря чему облученные области становятся более темными.

Время ожидания 5-10 секунд устанавливали в каждом случае после того, как все точки в одном слое, соответствующие поперечному сечению изготавливаемого объекта, были обработаны лазером, при этом кварцевые излучатели могли воздействовать на данный слой в течение времени ожидания. Вследствие повышения поглощения из-за более темной окраски в ходе процесса те точки, которые были ранее облучены лазером, могли дополнительно поглощать части спектра излучения кварцевых излучателей. Таким образом, в указанных областях у расплава понизилась вязкость, в результате чего плотность материала возросла, поскольку поры в материале стали закрываться.

В настоящем примере уже произошло частичное расплавление материала лазером. Дополнительно используя энергию, подводимую посредством лучистого нагрева, опять же продолжительность воздействия лазерного излучения можно уменьшить, что приводит к более высокой скорости процесса сканирования лазером. Кроме того, повышается гомогенность, поскольку энергия, локально подведенная лазером, уменьшена и, таким образом, присутствуют меньшие температурные градиенты.

Наконец нужно упомянуть, что благодаря введению добавок можно также достичь уменьшения поглощения порошкового материала в результате селективного облучения лазером. При этом последующее облучение посредством лучистого нагрева может быть выполнено таким образом, чтобы отверждению точно подвергались те участки слоя, в которых поглощение не было снижено (обратное отверждение).

Третий вариант осуществления

В третьем варианте осуществления в качестве строительного материала использовали полиарилэфиркетон в виде порошка. Полиарилэфиркетоны в качестве строительного материала особенно интересны, поскольку детали, изготовленные из ПАЭК-порошка, обладают хорошей биосовместимостью, а также высокой устойчивостью к гидролизу и излучению. В частности ПАЭК-порошки отличаются от обычных полимерных порошков теплостойкостью при повышенных температурах, а также стойкостью к химическим воздействиям. Благодаря указанным свойствам ПАЭК материалы пользуются спросом, особенно в автомобильной промышленности и электронной промышленности, а также в медицинской промышленности. В частности, такой ПАЭК-полимерный порошок может быть порошком из группы полиэфирэфиркетона (ПЭЭК), полиэфиркетонкетона (ПЭКК), полиэфиркетона (ПЭК), полиэфирэфиркетонкетона (ПЭЭКК) или полиэфиркетонэфиркетонкетона (ПЭКЭКК).

Однако в отношении спекания или плавления ПАЭК-порошки имеют недостаток, связанный с тем, что точка плавления материала находится выше 300°C и, таким образом, лазером необходимо подавать особенно большое количество энергии. В указанном отношении способ настоящего изобретения может способствовать повышению качества производимых деталей, поскольку часть энергии, необходимой для отверждения порошка, обеспечивается лучистым нагревом, и лазер не должен локально подавать так много энергии. Из-за высокой вязкости расплава полиарилэфиркетонов поглощение дополнительной энергии теплового излучения также обеспечивает более продолжительный процесс плавления частиц порошка. Таким образом, происходит сглаживание пленки расплава.

Способ согласно третьему варианту осуществления очень похож на способы первого и второго вариантов осуществления.

Испускаемое излучение 18' используемых термоизлучателей принадлежит видимой области спектра (видимый свет) и инфракрасной области, при этом максимальная интенсивность испускания находится в ближней инфракрасной области. Мощность термоизлучателей устанавливали таким образом, чтобы перед началом облучения только что нанесенного слоя порошка температура поверхности слоя порошка составляла 335°C. Из-за высокой температуры в рабочем пространстве, способ выполняли в устройстве для лазерного спекания EOS P700, которое модифицировали для такой высокой температуры.

Пример 3a:

Порошок ПЭЭК, поставляемый компанией Victrex и обладающий вязкостью расплава 0,15 кН×с/м2, использовали в качестве строительного материала, при этом указанный порошок подвергали предварительной термической подготовке в циркуляционной печи за пределами устройства для лазерного спекания.

В качестве лазера использовали CO2-лазер мощностью 19 Вт с продолжительностью воздействия 0,27 мсек (скорость сканирования 2200 мм/с при диаметре фокуса 600 мкм), установленной таким образом, чтобы поверхность гранул порошка оплавлялась и, следовательно, области, облученные лазером, приобретали более темный цвет.

В каждом случае после того, как все точки в пределах одного слоя, соответствующие поперечному сечению изготавливаемого объекта, были подвергнуты воздействию лазера, устанавливали время ожидания продолжительностью 12 секунд, при этом в пределах указанного времени ожидания термоизлучатели могли воздействовать на данный слой. В результате повышения поглощения из-за более темной окраски областей, облученных лазером, расплав приобретал более низкую вязкость, при этом плотность материала увеличивалась, так как поры в материале имели возможность закрываться.

Справочный пример 3b:

Для доказательства того, что плотность детали повышается в результате обработки лучистым нагревом, повторяли вышеприведенный пример 3a, исключая время воздействия (продолжительность пост-спекания) лучистого нагрева в течение 12 секунд. Как и в вышеуказанном примере 3a, в каждой половине рабочего пространства изготавливали образец размером 150×20×4 мм (длина, ширина, высота). Измерения плотности в охлажденных образцах показали плотность 1,308 г/см3 без пост-спекания (пример 3b) и плотность 1,314 г/см3 с пост-спеканием в течение 12 секунд (пример 3a). Уменьшение пористости можно было также наблюдать оптически, при исследовании поверхности разрушения детали на LM-микроснимке (см. Фиг.1 и 2). Без пост-спекания у образцов было достаточно много пор (Фиг.2), в то время как с пост-спеканием могли быть получены почти совершенно плотные детали (Фиг.1).

Что касается продолжительности пост-спекания, то плавление материала становится более сложным, чем больше указанная продолжительность. Она может составлять от 1 до 60 с. Однако, чем выше вязкость расплава применяемого полиарилэфиркетона, тем больше должна быть продолжительность пост-спекания, которую выбирают.

Это показано в справочном примере 3c:

В данном справочном примере способ примера 3a выполняли с порошком ПЭЭК, который был также получен от Victrex и имел начальное значение вязкости расплава 0,45 кН×с/м2. Предварительную термическую подготовку выполняли в циркуляционной печи, как в примере 3a. Чтобы достичь плотности детали 1,313 г/см3, была необходима продолжительность пост-спекания 15 секунд вместо 12 секунд.

Кроме того, что касается пост-спекания, имеющего слишком малую продолжительность, или случая, в котором пост-спекание не применяли, то в пределах одного слоя наблюдаются различия в плотности. Причина состоит в том, что в пределах одного слоя области, подвергнутые воздействию вначале, уже подвергаются пост-спеканию посредством нагрева, в то время как другие области в данном слое все еще подвергаются воздействию лазера. Таким образом, в областях, которые были подвергнуты действию вначале, процесс пост-спекания длится дольше, так как лучистый нагрев может протекать уже во время облучения слоя лазером.

Из следующего справочного примера 3d можно увидеть следующее:

Аналогичный справочному примеру 3b порошок ПЭЭК обрабатывали без продолжительности времени пост-спекания. Однако в каждой половине рабочего пространства вместо одного образца изготавливали два образца, имеющих размер 150×20×4 мм (длина, ширина, высота). Измерения плотности охлажденных образцов показали изменение плотности в зависимости от порядка облучения лазером:

| Образец | Плотность [г/см3] |

| Номер 1 (в каждом слое облучали первым) | 1,312 |

| Номер 2 (в каждом слое облучали последним) | 1,308 |

Таким образом, в качестве нижней границы продолжительности времени пост-спекания специалист установит период времени, который начинается, когда однородная пленка расплава сформируется в каждой точке в рабочем поле независимо от времени облучения в слое, и в результате можно гарантировать получение детали, имеющей одинаковую высокую плотность во всех точках.

Однако существует также верхний предел продолжительности пост-спекания: если продолжительность пост-спекания будет слишком большой, это может привести к так называемым эффектам полного спекания или избыточного спекания, при котором полиарилэфиркетоны приобретают низкую вязкость расплава. Указанные эффекты присутствуют, когда энергия, которая дополнительно подводится в расплав при нагревании, из-за слишком длительного воздействия приводит к настолько сильному нагреву расплава, что плавится также сыпучий порошок за пределами детали, или расплав может также распространиться за пределы детали. При этом деталь локально увеличивается ("формирование вспучивания"), вследствие чего сильно нарушается стабильность размеров, точность элементов и общий внешний вид деталей.

Обычно перед тем, как применять строительный материал в методе быстрого макетирования, с указанным материалом сначала проводят испытание, чтобы определить свойства материала. В указанных предварительных испытаниях также может быть определена оптимальная продолжительность пост-спекания для материала. Например, это можно выполнить, оптически наблюдая пленку расплава. С данной целью структуру и текстуру, соответственно, расплава сразу после завершения процесса облучения (воздействия излучения лазера) сравнивают со структурой расплава в зависимости от продолжительности воздействия лучистого нагрева. Оптимальная продолжительность времени пост-спекания наблюдается, когда соответствующее разглаживание текстуры расплава больше не увеличивается в течение данного времени. Значение оптимальной продолжительности можно проверить посредством измерения плотности.

В качестве ориентировочных значений продолжительности пост-спекания для порошков ПАЭК можно рассматривать следующие значения:

Для полиарилэфиркетона, имеющего вязкость расплава между 0,05 кН×с/м2 и 0,25 кН×с/м2 (измеряемую в капиллярном вискозиметре с трубкой из карбида вольфрама 0,5×3,175 мм при 400°C и скоростью сдвига 1000 с-1 согласно техническим условиям испытания TM-VX-12 компании Victrex; см. также патент США 2006/0251878 A1): по меньшей мере, 1 сек, максимально 15 сек, идеально 12 сек.

Для полиарилкетона, имеющего вязкость расплава между 0,25 кН×с/м2 и 0,50 кН×с/м2: по меньшей мере, 5 сек, максимально 25 сек, идеально 15 сек.

Для полиарилэфиркетона, имеющего вязкость расплава, которая превышает 0,5 кН×с/м2: по меньшей мере 10 сек, максимально 60 сек, идеально 18 сек.

Каждый из вышеприведенных вариантов осуществления может быть выполнен с помощью известных устройств для лазерного спекания, которые были модифицированы следующим образом:

Устройство содержит орган управления (19), который вводит время ожидания после процесса облучения каждого слоя. Предпочтительно время ожидания, которое одинаково для всех слоев, должно регулироваться пользователем. Можно даже установить различное время ожидания для различных слоев, при этом вводят изменения параметров, или же параметры детали могут определяться конкретно.

Предпочтительно, блок управления лучистым нагревом позволяет повышать мощность нагревания в течение времени ожидания.

В вышеприведенных вариантах осуществления были описаны разнообразные возможности модификации каждого соответствующего варианта осуществления. Указанные модификации не ограничены конкретным вариантом осуществления. В частности изобретение может быть также изменено следующим образом:

Так как в способе согласно изобретению лучистый нагрев служит не только для предварительного нагревания порошка, но также и для спекания/плавления, отличаясь от предыдущего уровня техники, регулирование мощности нагревания может быть выполнено не только таким способом, в котором постоянную температуру поверхности сохраняют во время процесса формирования детали. Предпочтительнее мощность термоизлучателей может быть точно увеличена в процессе термического облучения, который следует после обработки лазером.

Нагревание, при котором максимум спектра испускаемого излучения 18' лежит в области длин волн от 380 нм до 1000 мкм (в особенности между 1000-6000 нм), может быть выбрано в качестве лучистого нагревания. Например, может быть выбрано панельное нагревание. В частности, также возможно применение микроволнового излучения (от 1 мм до 1 м).

В вышеприведенных вариантах осуществления обычно описывали увеличение поглощения в результате изменения цвета. Однако поглощение может быть увеличено также и другим способом. В частности проводимость материала и, как результат, поглощение микроволнового излучения может быть изменено, например, посредством облучения лазером.

Хотя в вариантах осуществления обычно применяют лазер, могут также применяться другие источники излучения, которые способны испускать сфокусированный направленный луч. В частности, для облучения могут применяться пучки частиц, такие как пучки электронов.

Кроме того, в качестве добавки к порошковому материалу можно добавить наночастицы, при этом наночастицы первоначально не поглощают излучение термоизлучателей из-за их малого размера. В данном случае взаимодействие с лазерным излучением может привести к набуханию наночастиц (например, в результате высвобождения газообразных низкомолекулярных компонентов), которые при увеличении размера в результате набухания могут поглощать тепловое излучение.

Кроме того, также можно обеспечить время ожидания (продолжительность пост-спекания) не в каждом слое. Предпочтительнее можно выдерживать только каждый второй, третий и т.д. слой.

Четвертый вариант осуществления

Наконец также возможен вариант осуществления, в котором отверждение не производят посредством лучистого нагрева. В данном случае, в дополнение к источнику облучения (7), направленный луч которого можно навести на поверхность порошка, обеспечен второй источник излучения (70) подобного типа. После того, как поглощение в нанесенном слое порошка было вначале селективно повышено посредством воздействия источника облучения (7), фактическое селективное отверждение выполняется посредством второго источника излучения (70). Для этого направленный луч (80) второго источника излучения (пучок фотонов или частиц) последовательно направляют на те точки, в которых ранее поглощение было повышено посредством источника облучения (7) и которые соответствуют поперечному сечению объекта в нанесенном слое порошка.

Последний из приведенных методов обладает преимуществом, которое состоит в том, что луч, имеющий очень маленький фокус, может применяться для того, чтобы изменить поглощение, при этом указанный луч обеспечивает формирование крайне мелких структур в изготавливаемом объекте. Для фактического отверждения может применяться луч, имеющий значительно более высокую удельную мощность, причем указанный луч не может и не должен быть обязательно сфокусирован так же точно, как луч из источника облучения (7). Например, изменение поглощения может быть вызвано посредством УФ-лазера с короткой длиной волны, который может быть точно сфокусирован, а отверждение может быть выполнено посредством мощного длинноволнового CO2-лазера. Хотя CO2-лазер имеет больший фокус, тем не менее можно сформировать очень мелкие структуры, поскольку отверждение происходит только в тех областях, которые были предварительно обработаны с высоким разрешением посредством УФ-лазера.

Может быть выполнено вспомогательное дополнительное отверждение посредством лучистого нагревателя, однако, в зависимости от исходного порошкового материала, это не является обязательным.

Все другие модификации, которые были упомянуты в других вариантах осуществления, в равной мере применимы к настоящему варианту осуществления. В частности, также допускается "обратное отверждение", которое означает селективное ингибирование плавления.

1. Способ послойного производства трехмерного объекта, включающий в себя следующие этапы:первый этап размещения слоя материала в порошковой форме на основание или на слой, который был уже отвержден в выбранных местах,второй этап селективного направления сфокусированного пучка фотонов или частиц (8') на выбранные места слоя,при этом на вто