Рама для устройства для изготовления трехмерного объекта и устройство для изготовления трехмерного объекта с такой рамой

Иллюстрации

Показать всеГруппа изобретений относится к элементам устройств для изготовления трехмерных объектов посредством затвердевания порошкового или жидкого материала. Сменная рама устройства для изготовления трехмерного объекта (3) содержит раму (1) и платформу (2), расположенную в раме (1) с возможностью вертикального перемещения, при этом рама (1) и платформа (2) образуют рабочее пространство упомянутого устройства. Сменная рама выполнена с возможностью введения в упомянутое устройство и извлечения из него, причем упомянутое устройство предназначено для изготовления трехмерного объекта (3) посредством затвердевания порошкового или жидкого материала (3а), предназначенного для изготовления упомянутого объекта (3) слой за слоем в местах в каждом слое, соответствующих поперечному сечению подлежащего изготовлению объекта (3). На обращенной к рабочему пространству внутренней стороне рама (1) содержит стеклокерамические пластины (13). Технический результат заключается в обеспечении нагрева рабочего пространства до высоких температур за счет небольшого коэффициента теплового расширения стеклокерамических пластин. 2 н. и 17 з.п. ф-лы, 4 ил.

Реферат

Данное изобретение относится к раме устройства для изготовления трехмерного объекта, согласно ограничительной части пункта 1 формулы изобретения.

Такая рама устройства для изготовления трехмерного объекта раскрыта в WO 00/21736 А. Устройство служит для изготовления трехмерного объекта посредством затвердевания порошкового или жидкого строительного материала слой за слоем в местах в каждом слое, соответствующих поперечному сечению подлежащего изготовлению объекта, под действием лазерного или другого источника энергии. Рама и платформа задают строительное пространство, в котором изготавливается трехмерный объект. Рама и платформа соединены с образованием модульной сменной рамы, при этом сменную раму можно вводить в устройство и извлекать из него.

Аналогичное устройство для изготовления трехмерного объекта известно из DE 199 39616 Ф1. В этом устройстве согласно уровню техники строительное пространство обычно нагревается до температуры 100-150°С во время процесса лазерного спекания.

Недостатком этих обычных устройств для изготовления трехмерного объекта является то, что внешнее нагревание рамы до более высоких температур невозможно, из-за большой термической нагрузки окружения рамы.

Задачей данного изобретения является создание рамы устройства для изготовления трехмерного объекта, которая позволяет нагревать строительное пространство до намного более высоких температур.

Эта задача достигнута с помощью рамы устройства для изготовления трехмерного объекта, имеющей признаки пункта 1 формулы изобретения, и с помощью устройства, имеющего признаки пункта 10 формулы изобретения.

За счет использования стеклокерамических пластин и за счет избирательного управления зонами требуемого нагревания возможны рабочие температуры до 370°C. Когда платформа в начале строительного процесса расположена наверху, нагревается лишь верхняя зона рамы. В соответствии с процессом строительства включаются нижние зоны нагревания. За счет этого исключается чрезмерная тепловая нагрузка, в частности, подъемного механизма, расположенного внизу. Кроме того, стеклокерамические пластины не сильно проводят тепло в вертикальном направлении. Это особенно предпочтительно в начале процесса строительства, поскольку подъемный механизм не подвергается тепловой нагрузке.

Устройство для изготовления трехмерного объекта пригодно, в частности, в качестве машины для высокотемпературного лазерного спекания, в которой обрабатывается спекаемый порошок, имеющий высокую температуру плавления, такой как полиэфирэфиркетон (РЕЕК).

Другие признаки и преимущества изобретения следуют из приведенного ниже описания варианта выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

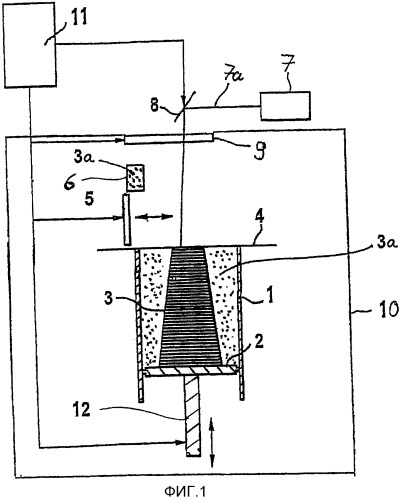

фиг. 1 - устройство для изготовления трехмерного объекта согласно данному изобретению;

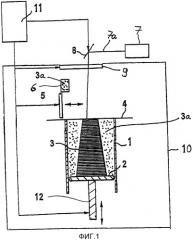

фиг. 2 - горизонтальный разрез части рамы устройства для изготовления трехмерного объекта согласно данному изобретению;

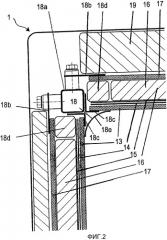

фиг. 3 - вертикальный разрез поверхностного нагревательного элемента, имеющего две зоны нагревания для рамы, согласно данному изобретению; и

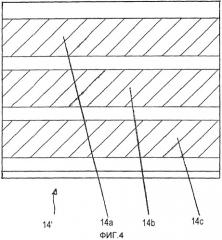

фиг. 4 - вертикальный разрез поверхностного нагревательного элемента, имеющего три зоны нагревания для рамы, согласно данному изобретению.

На фиг. 1 схематично показано устройство для изготовления трехмерного объекта 3 согласно данному изобретению, которое выполнено в виде устройства лазерного спекания.

Устройство лазерного спекания содержит раму 1, которая открыта на верхней стороне и имеет внутри платформу 2, которая установлена с возможностью перемещения в вертикальном направлении и поддерживает трехмерный объект 3, подлежащий изготовлению. Рама 1 и платформа 2 задают внутри строительное пространство. Платформа 2 соединена с подъемным механизмом 12, перемещающим платформу 12 в вертикальном направлении так, что слой объекта 3, подлежащий затвердеванию, лежит в рабочей плоскости 4. Рама 1 и платформа 2 соединены в виде модулей друг с другом с образованием сменной рамы. После завершения изготовления трехмерного объекта 3 сменную раму вместе с находящимся в ней объектом 3 можно удалять из устройства и заменять новой сменной рамой.

Кроме того, предусмотрен дозатор 5 для нанесения слоя порошкового строительного материала 3а. В качестве строительного материала 3а можно наносить любой порошок, который можно обрабатывать с помощью лазера, такой как полиамид, полистирол, металлы, керамики, комбинированные материалы и, в частности, высокотемпературные пластмассы, такие как РЕЕК. Сначала в раму 1 подают строительный материал 3а из контейнера 6. После этого дозатор 5 перемещают на заданную высоту в рабочей плоскости 4, так что слой порошкового строительного материала 3а лежит на заданной высоте над последним затвердевшим слоем. Устройство дополнительно содержит лазер 7, генерирующий лазерный луч 7а, который сфокусирован в заданной точке в рабочей плоскости 4 с помощью отклоняющего средства 8. За счет этого лазерный луч 7а может избирательно вызывать затвердевание порошкового строительного материала 3а в местах соответствующего слоя, соответствующих поперечному сечению подлежащего изготовлению объекта 3.

Позицией 10 обозначена рабочая камера, в которой могут быть расположены рама 1, платформа 2, подъемный механизм 12 и дозатор 5. Позицией 9 обозначено отверстие в рабочей камере 10 для ввода лазерного луча 7а. Кроме того, предусмотрен управляющий блок 11, с помощью которого осуществляется координированное управление процессом строительства.

Во время работы устройства платформа 2 перемещается с помощью подъемного механизма в первой стадии, пока ее верхняя сторона не будет лежать ниже рабочей плоскости 4 на величину толщины одного слоя. Затем наносят первый слой материала 3а и выравнивают с помощью контейнера 6 и дозатора 5 соответственно. После этого управляющий блок 11 управляет отклоняющим средством 8 так, что отклоненный лазерный луч 7а избирательно направляется в подлежащие затвердеванию места в слое материала 3а. За счет этого материал 3а затвердевает и спекается, соответственно, в этих местах.

В следующей стадии платформу 12 опускают с помощью подъемного механизма 12 на величину толщины следующего слоя. Наносят второй слой материала и выравнивают с помощью контейнера и дозатора 5 соответственно и избирательно подвергают затвердеванию с помощью лазерного луча 7а. Эти стадии повторяют, пока не будет изготовлен желаемый объект 3.

На фиг. 2 схематично показан горизонтальный разрез части рамы 1 устройства для изготовления трехмерного объекта 3 согласно данному изобретению.

На обращенной к строительному пространству внутренней стороне рама 1 содержит стеклокерамические пластины 13. Например, можно использовать стеклокерамические пластины 13, изготавливаемые фирмой Shott AG под названием Robax™. В показанном варианте выполнения стеклокерамические пластины имеют толщину около 5 мм. Особыми свойствами стеклокерамических пластин 13 являются стойкость к высоким температурам и относительно небольшой коэффициент теплового расширения, так что почти не возникает искажений при больших различиях температуры вдоль пластины. За счет этого стеклокерамические пластины 13 не проявляют таких дефектов, как трещины (как обычное стекло) или вздутия (как металлы). Дополнительно к этому стеклокерамические пластины 13 имеют относительно низкую теплопроводность, так что по существу отсутствует перенос тепла, в частности, в направлении плоскости пластины. Температурный градиент по существу сохраняется в плоскости пластины. Кроме того, стеклокерамические пластины имеют хорошую ровность, так что достигается хорошее уплотнение между рамой 1 и платформой 2 и/или уплотнительной манжетой, прикрепленной к ней, в частности, за счет интегральной стеклокерамической пластины 13. Кроме того, можно просто очищать стеклокерамические пластины 13, и не создаются зазоры за счет расширения, которые бы заполнялись порошком.

На противоположной строительному пространству наружной стороне стеклокерамических пластин 13 рама 1 дополнительно имеет поверхностные нагревательные элементы 14. Например, можно использовать поверхностные нагревательные элементы 14, изготавливаемые фирмой Freek под названием Micanit™. В показанном варианте выполнения поверхностные нагревательные элементы 14 состоят из синтетических миканитовых листов, обмотанных плоскими нагревательными проводами в качестве резистивного нагревателя. Синтетические миканитовые листы обычно соединяются на обеих сторонах с изолирующими листами и несущими пластинами. Однако непосредственная установка синтетических миканитовых листов на электрически изолирующие стеклокерамические пластины 13 позволяет отказаться от внутренних изолирующих листов и несущих пластин. За счет этого обеспечивается хорошее тепловое соединение нагревательных проводов со стеклокерамическими пластинами 13.

На фиг. 3 схематично показан вертикальный разрез поверхностного нагревательного элемента 14, имеющего две нагревательные зоны 14а, 14b рамы 1, согласно данному изобретению. В показанном варианте выполнения поверхностный нагревательный элемент 14 задает две расположенные по вертикали друг над другом нагревательные зоны 14а, 14b, которыми можно управлять по отдельности. В соответствии с процессом строительства управляющее устройство 11 управляет лишь нагревательной зоной/зонами над платформой 2. Такие поверхностные нагревательные элементы 14 обеспечивают простое управление, поскольку лишь один компактный поверхностный нагревательный элемент 14 необходимо устанавливать на каждой стороне рамы 1. Кроме того, эти поверхностные нагревательные элементы обеспечивают также простую конфигурацию относительно количества и положения нагревательных зон 14а, 14b, которыми можно управлять по отдельности. За счет этого нагревательная зона увеличивается вниз в соответствии с прогрессом строительства, так что нагреваются лишь те зоны, которые требуются в данное время и действительно заполняются порошком. За счет этого тепло излучается наружу возможно меньше и, с другой стороны, исключаются искажения трехмерного тела.

На фиг. 4 схематично показан вертикальный разрез поверхностного нагревательного элемента 14' согласно другому варианту выполнения. Поверхностный нагревательный элемент 14' аналогичен поверхностному нагревательному элементу 14, за исключением того, что поверхностный нагревательный элемент 14' имеет три нагревательные зоны 14а, 14b, 14с. Управляющее устройство 11 управляет лишь нагревательной зоной/зонами над платформой 2 в соответствии с прогрессом строительства, т.е. в хронологической последовательности 14а, 14b, 14с.

Датчики температуры (не изображены) интегрированы в поверхностные нагревательные элементы 14, 14'. Они находятся в поверхностном контакте с соответствующей стеклокерамической пластиной 13 приблизительно в середине соответствующей нагревательной зоны 14а, 14b, 14с. Это обеспечивает измерение температуры в реальном времени, при этом температуру нагреваемого слоя можно устанавливать вблизи температуры обработки.

На противоположной строительному пространству наружной стороне поверхностные нагревательные элементы 14, 14' дополнительно имеют графитовые слоистые пластины 15. Эти графитовые слоистые пластины 15 не обязательно необходимы, однако они обеспечивают преимущество равномерного распределения тепла. Они имеют размер одной нагревательной зоны 14а, 14b, 14с соответствующего поверхностного нагревательного элемента 14, 14'. Например, можно использовать графитовые слоистые пластины, изготавливаемые фирмой SGL Carbon AG под названием Sigraflex™. Графитовые слоистые пластины 15 имеют свойство высокой анизотропной теплопроводности, что означает, что теплопроводность в направлении плоскости графитовых слоистых пластин 15 намного выше, чем в направлении вертикальной плоскости.

На противоположной строительному пространству наружной стороне поверхностных нагревательных элементов 15 рама 1 дополнительно имеет стекловолоконные маты 16. Например, можно использовать стекловолоконные маты, изготавливаемые фирмой Promat GmbH под названием Promoglaf™ HTI 1200. Стекловолоконные маты 16 должны обеспечивать поверхностное давление стеклокерамических пластин 13, а также других пластинчатых компонентов рамы 1 в направлении опорных элементов 18, описание которых будет приведено ниже. Одновременно стекловолоконные маты 16 обеспечивают хорошую теплоизоляцию наружу и в нижнюю сторону. Другим преимуществом стекловолоконных матов 16 является их эластичность во время температурных циклов.

На противоположной строительному пространству наружной стороне поверхностных нагревательных элементов 15 рама 1 дополнительно имеет наружные пластины 17, в частности, из стеклокерамики. Наружные пластины 17 сжимают стекловолоконные маты 16 вместе с опорными элементами 18 внутрь, как будет пояснено ниже.

Рама 1 дополнительно имеет опорные элементы 18, в частности, из нержавеющей стали, которые поддерживают раму 1, в частности, на ее кромках. В частности, опорные элементы 18 прижимают стеклокерамические пластины 13 и наружные пластины 17 друг к другу. За счет этого стекловолоконные маты 16, которые расположены между ними, сжимаются и напрягаются. Кроме того, опорные элементы 16 расположены на соответствующих кромках рамы 1 и соединяют отдельные стенки рамы 1. В показанном варианте выполнения опорные элементы 18 выполнены из нержавеющей стали, так что они имеют низкую теплопроводность и низкий коэффициент теплового расширения по сравнению, например, с алюминием. Кроме того, нержавеющая сталь имеет лучшее сопротивление коррозии по сравнению с алюминием.

Опорные элементы 18 включают угловые бруски 18а, имеющие полый квадратный профиль, по возможности тонкий. За счет небольшой толщины стенок ограничивается теплопроводность. Опорные элементы 18 дополнительно содержат удерживающие пластины 18с для поддержки стеклокерамических пластин 13 с внутренней стороны. Опорные элементы 18 дополнительно включают другие прижимные пластины 18b, навинченные на полый профиль 18а, для прижимания слоистых компонентов рамы 1 друг к другу во взаимодействии с удерживающими пластинами 18с. Четыре стенки рамы 1 соединены вместе с помощью этой структуры. Опорные элементы 18 дополнительно включают распорки 18d, в частности, из теплоизоляционного материала, которые задают расстояние между стеклокерамическими пластинами 13 и наружными пластинами 17. Опорные элементы 18 дополнительно включают краевые пластины 19е для обеспечения радиуса у нижних кромок рамы 1. Краевые пластины 18е предотвращают попадание порошка в зазоры между соответствующими компонентами рамы 1 и облегчают чистку рамы 1. Опорные элементы 18 обеспечивают полную опору рамы 1, так что стеклокерамические пластины 13, которые являются относительно огнеупорными, не обязательно должны иметь функцию опоры рамы 1.

На противоположной строительному пространству наружной стороне наружных пластин 17 рама 1 дополнительно имеет оболочку 19. Оболочка 19 образует корпус рамы 1 и обеспечивает дополнительную теплоизоляцию наружу.

Имеющая такую структуру рама 1 имеет следующие свойства.

Рама 1 и соответствующее устройство пригодны для изготовления трехмерного объекта 3 из строительного материала 3а, имеющего температуру плавления выше 150°С и, в частности, выше 180°C. За счет используемого материала и за счет избирательного управления требуемыми зонами 14а, 14b, 14с нагревания, возможна температура процесса свыше примерно 370°C. Когда платформа 2 в начале процесса строительства расположена наверху, то нагревается лишь верхняя зона рамы 1, которая действительно заполнена порошком. В соответствии с процессом строительства включаются расположенные ниже зоны нагревания. За счет этого исключается чрезмерная тепловая нагрузка, в частности, подъемного механизма 12. Кроме того, материал стеклокерамических пластин 12 едва проводит тепло в вертикальном направлении. Это является преимуществом, в частности, в начале процесса строительства, поскольку тепловая нагрузка подъемного механизма 12 не является чрезмерной. В результате, тепло почти не отдается в нижнюю сторону и наружу.

В показанном варианте выполнения рама является слоистой комбинацией из нескольких компонентов, при этом смежные компоненты находятся в контакте друг с другом. Однако этот контакт не является обязательным для изобретения, так что между указанными слоистыми компонентами могут быть расположены дополнительные слои без выхода за объем изобретения, задаваемого формулой изобретения. В частности, понятие «противоположная строительному пространству наружная сторона», используемое в формуле изобретения, не обязательно означает физически наружную поверхность соответствующего слоистого компонента. Понятие «противоположная строительному пространству наружная сторона» скорее указывает ориентацию расположения слоев, начиная от строительного пространства наружу.

Объем изобретения не ограничивается указанным вариантом выполнения, а включает изменения и модификации, если они входят в объем, заданный прилагаемой формулой изобретения.

Например, рама и устройство для изготовления трехмерного объекта согласно данному изобретению не ограничиваются лазерными устройствами для спекания. Рама пригодна также для использования в стереолитографическом устройстве с использованием в качестве строительного материала затвердевающей при нагревании смолы вместо порошка, или устройстве с электронным пучком для спекания, или устройстве с электронным пучком для плавления, в которых используется пучок электронов вместо лазера. Кроме того, возможно использование в трехмерной печати или формировании посредством оплавления (FDM).

1. Сменная рама устройства для изготовления трехмерного объекта (3), содержащая раму (1) и платформу (2), расположенную в раме (1) с возможностью вертикального перемещения, при этом рама (1) и платформа (2) образуют рабочее пространство упомянутого устройства, а сменная рама выполнена с возможностью введения в упомянутое устройство и извлечения из него, причем упомянутое устройство предназначено для изготовления трехмерного объекта (3) посредством затвердевания порошкового или жидкого материала (3а), предназначенного для изготовления упомянутого объекта (3) слой за слоем в местах в каждом слое, соответствующих поперечному сечению подлежащего изготовлению объекта (3) в рабочем пространстве, при этом на обращенной к рабочему пространству внутренней стороне рама (1) содержит стеклокерамические пластины (13).

2. Сменная рама по п.1, которая дополнительно содержит поверхностные нагревательные элементы (14, 14') на противоположной рабочему пространству наружной стороне стеклокерамических пластин (13).

3. Сменная рама по п.2, в которой поверхностные нагревательные элементы (14, 14') образуют несколько нагревательных зон (14а, 14b, 14с), расположенных по вертикали друг над другом и с возможностью управления по отдельности.

4. Сменная рама по любому из пп.1-3, в которой поверхностные нагревательные элементы (14, 14') содержат графитовые слоистые пластины (15) на своей противоположной рабочему пространству наружной стороне.

5. Сменная рама по любому из пп.1-3, которая дополнительно содержит стекловолоконные маты (16), расположенные на противоположной рабочему пространству наружной стороне поверхностных нагревательных элементов (14, 14').

6. Сменная рама по п.4, которая дополнительно содержит стекловолоконные маты (16), расположенные на противоположной рабочему пространству наружной стороне поверхностных нагревательных элементов (14, 14').

7. Сменная рама по п.5, которая дополнительно содержит наружные пластины (17), выполненные, в частности, из стеклокерамики, на противоположной строительному пространству наружной стороне стекловолоконных матов (16).

8. Сменная рама по п.6, которая дополнительно содержит наружные пластины (17), выполненные, в частности, из стеклокерамики, на противоположной строительному пространству наружной стороне стекловолоконных матов (16).

9. Сменная рама по любому из пп.1-3, которая дополнительно содержит опорные элементы (18), выполненные, в частности, из нержавеющей стали, поддерживающие компоненты рамы (1), в частности, на ее кромках.

10. Сменная рама по п.4, которая дополнительно содержит опорные элементы (18), выполненные, в частности, из нержавеющей стали, поддерживающие компоненты рамы (1), в частности, на ее кромках.

11. Сменная рама по п.5, которая дополнительно содержит опорные элементы (18), выполненные, в частности, из нержавеющей стали, поддерживающие компоненты рамы (1), в частности, на ее кромках.

12. Сменная рама по п.6, которая дополнительно содержит опорные элементы (18), выполненные, в частности, из нержавеющей стали, поддерживающие компоненты рамы (1), в частности, на ее кромках.

13. Сменная рама по п.7, которая дополнительно содержит опорные элементы (18), выполненные, в частности, из нержавеющей стали, поддерживающие компоненты рамы (1), в частности, на ее кромках.

14. Сменная рама по п.8, которая дополнительно содержит опорные элементы (18), выполненные, в частности, из нержавеющей стали, поддерживающие компоненты рамы (1), в частности, на ее кромках.

15. Устройство для изготовления трехмерного объекта (3), содержащее сменную раму по п.1, при этом устройство предназначено для изготовления трехмерного объекта (3) посредством затвердевания порошкового или жидкого материала (3а), предназначенного для изготовления упомянутого объекта (3), слой за слоем в местах в каждом слое, соответствующих поперечному сечению подлежащего изготовлению объекта (3) в рабочем пространстве, образованном рамой (1) и платформой (2).

16. Устройство по п.15, которое содержит средство для затвердевания в виде лазера (7) или другого источника энергии.

17. Устройство по п.15 или 16, которое пригодно для изготовления трехмерного объекта (3) из материала (3а), предназначенного для изготовления упомянутого объекта (3), имеющего температуру плавления выше 180°C.

18. Устройство по п.15 или 16, которое дополнительно содержит управляющее устройство (11) для управления лишь нагревательной зоной/зонами, которые в соответствии с процессом изготовления находятся над платформой (2).

19. Устройство по п.17, которое дополнительно содержит управляющее устройство (11) для управления лишь нагревательной зоной/зонами, которые в соответствии с процессом изготовления находятся над платформой (2).