Способ и устройство для приема и передачи от мелко- до крупнозернистых твердых веществ из бункера в систему повышенного давления

Иллюстрации

Показать всеИзобретение относится к устройству и способу для приема и передачи от мелкозернистых до крупнозернистых твердых веществ из бункера в систему повышенного давления через запорный элемент, при недопущении сжатия сыпучего материала, при надежном обеспечении транспортировки твердых веществ также в случае тяжелых сыпучих веществ, а также высокой универсальности при использовании различных сыпучих веществ во время эксплуатации и по возможности большем массовом потоке к приемному бункеру. В устройстве внутри бункера (1') на расстоянии в направлении (g) действия силы тяжести над запорным элементом (18) предусмотрены по меньшей мере одно вертикально ориентированное, открытое вверху и внизу, центральное трубообразное тело (2) - центральная труба, а также подающие газ ко дну (19) бункера и/или центральной трубе (2) устройства (4, 7) подачи газа для формирования потока твердого вещества в центральной трубе. Изобретение обеспечивает надежную транспортировку твердых веществ, в том числе тяжелых сыпучих веществ, в большом массовом потоке, без их сжатия. 2 н. и 13 з.п. ф-лы, 4 ил.

Реферат

Изобретение обращается к способу и устройству для приема и передачи от мелко- до крупнозернистых твердых веществ из бункера в систему повышенного давления через запорный элемент, при этом бункер оснащен устройствами для подачи твердого вещества и подачи увеличивающих давление в бункере газов, а также устройствами для выравнивания давления при наполнении и опорожнении, при этом дно бункера выполнено в виде подающей воронки к запорному элементу.

Существует ряд случаев применения, в которых необходимо подавать в систему горючие материалы, например, из окружающей среды, которые в дальнейшем способе подвергаются обработке давлением, которое значительно выше давления окружающей среды.

Такая ситуация получается при термическом преобразовании твердых горючих материалов, таких как, например, различных углей, но также торфа, гидрированных остатков, отходов производства, отходов, биомассы, летучей пыли или подобного, при этом подразумеваются также все смеси из подобных веществ. Подобные процессы преобразования могут, например, быть сжиганием под давлением, газификацией под давлением или способом газификации в псевдоожиженном слое или же способом газификации в потоке.

В подобных способах, например при газификации угольной пыли под давлением, значения давления до 45 бар не являются экстраординарными, то есть преобразуемые вещества перед газификацией доводятся до этого давления, при этом более высокие значения давления также приводят к более высоким пропускным способностям установки.

Более высокие пропускные способности установки означают большие количества транспортируемого топлива, при этом одновременно, с другой стороны, приходится справляться с большим количеством золы или же шлака. При этом следует обратить внимание на то, что геометрические верхние границы для подобных шлюзовых затворов или же шлюзового бункера заданы посредством ожидаемых характеристик сыпучего материала или посредством разгрузочных элементов, соединительных трубопроводов, арматуры или посредством имеющихся в распоряжении мест. При этом увеличения можно достичь, например, за счет того, что увеличивается количество бункеров и/или пропускная способность при процессе шлюзования.

Уже существует ряд решений, которые занимаются этой проблематикой. Так WO 2004/085578 А1 раскрывает шлюзовой бункер, который внутри в конической части бункера предусматривает элементы подачи газа, посредством которых давление в бункере доводится до заданного значения. Похожие элементы показаны в DE 4108048 в конической части автоклава для достижения псевдоожижения сыпучей массы твердого вещества для улучшения пневматической подачи из автоклава. В WO 98/11378 предлагают подводить газ посредством ввода пористых элементов в выпускном конусе бункера для того, чтобы сделать возможным более равномерным поток материала. Похожее описывается в US 4941779.

Устройства внутри бункеров для упрощения разгрузки порошкообразных материалов также известны, например, из DE 1130368 A, DE 19521766 A, GB 940506 А или US 2245664 А, при этом их вспомогательные средства служат исключительно для подачи разрыхляющего воздуха.

Также является известным осуществлять выгрузку сыпучих материалов из бункеров посредством шнекового транспортера или похожих элементов.

Перед изобретением была поставлена задача создания устройства для извлечения (выпуска из шлюза) твердых веществ, которые могут быть помещены под давлением с направленным созданием давления в бункере, при недопущении сжатия сыпучего материала, при надежном обеспечении транспортировки твердых веществ также в случае тяжелых сыпучих веществ, а также высокой универсальности при использовании различных сыпучих веществ во время эксплуатации и по возможности большем массовом потоке к приемному бункеру.

С помощью устройства вышеописанного типа задача согласно изобретению решена посредством того, что внутри бункера на расстоянии в направлении действия силы тяжести над запорным элементом предусмотрены по меньшей мере одно вертикально ориентированное, открытое вверху и внизу, центральное трубообразное тело (центральная труба), а также подающие газ ко дну бункера и/или центральной трубе устройства подачи газа для формирования потока твердого вещества в центральной трубе.

Оказалось, что наличие центральной трубы в сочетании с устройствами подачи газа приводит к очень хорошим характеристикам при передаче твердого вещества из шлюзового бункера в послевключенный напорный бункер. Это, в том числе, приводит к достижению очень коротких времен цикла.

Другие варианты изобретения следуют из зависимых пунктов формулы изобретения, при этом может быть предусмотрено, что центральная труба выполнена двустенной, и к ней подается газ по меньшей мере из одного трубопровода подачи газа, при этом стенка трубы снабжена отверстиями выхода газа.

Возможность подавать газ как через стенки центральной трубы, так и через стенки бункера, прежде всего через дно бункера, приводит к ряду преимуществ как в фазе заполнения бункера передаваемым материалом, так и в фазе выгрузки, когда материал передается под высоким давлением.

Существенный вариант изобретения заключается в том, что центральная труба снабжена распределенными по всей ее длине впускными отверстиями для твердого вещества, посредством чего возможно, что твердое вещество может протекать во внутреннюю часть трубы. За счет того, что центральная труба оснащена направленными наружу и/или вовнутрь отверстиями выхода газа, как это также предусматривает изобретение, можно добиться целенаправленного характера потока твердого вещества во внутренней части бункера в зависимости от желаний эксплуатационника.

Другой целесообразный вариант изобретения заключается в том, что в двустенной центральной трубе посредством разделительных стенок выполнены сегменты или же кольцевые камеры, при этом каждая кольцевая камера снабжена по меньшей мере одним трубопроводом подачи газа, при этом между кольцевыми камерами предусмотрены загрузочные отверстия твердого вещества во внутрь центральной трубы, и при этом диаметр кольцевых камер может быть выполнен одинаковым или различным. Благодаря тому, что отдельные кольцевые камеры снабжены индивидуальной подачей газа, является, например возможным, через торцевые стороны расположенной выше кольцевой камеры улучшить приток твердого вещества снаружи вовнутрь через соответствующие входные отверстия для твердого вещества.

Также является возможным предусмотреть каскадные кольцевые камеры, становящиеся меньше по диаметру в направлении действия силы тяжести сверху вниз, или выполнить чередование из кольцевых камер с малым и большим диаметром или даже воронкообразные кольцевые камеры с, например, меньшим диаметром, расположенным снизу в направлении действия силы тяжести.

Изобретение также предусматривает многократное распределение отверстий выпуска газа, например, в стенках бункера, стенках центральной трубы, в приданном шлюзовому затвору соединительном патрубке и подобном, при этом, прежде всего, может быть предусмотрено, что выходные отверстия для образования предварительно определенных потоков, например тангенциальных потоков, оснащены соответствующими направляющими поток газа элементами.

Также может быть предусмотрено, что над трубой предусмотрен защитный/поворотный кожух для изменения направления движения направленного вверх при создании давления в бункере потока твердого вещества и для предотвращения заполнения трубы твердым веществом при процессе заполнения.

Далее, с помощью способа вышеуказанного типа поставленная выше задача изобретения решена посредством того, что внутри бункера на расстоянии в направлении действия силы тяжести над запорным элементом предусмотрено по меньшей мере одно вертикально ориентированное, центральное, трубообразное тело (центральная труба), при этом заполнение находящегося сначала под давлением окружающей среды приемного бункера твердым веществом осуществляют в образованное между внутренней стенкой бункера и наружной стенкой центральной трубы кольцевое пространство, а во время процесса заполнения в области запорного элемента, при необходимости, подают газ, при этом посредством регулировки подачи/отвода газа осуществляют выравнивание давления, а затем бункер подачи газа переводят на более высокое давление системы, которое преобладает на другой стороне запорного элемента, при этом газ подают таким образом, что в центральной трубе образуется направленный вверх поток твердого вещества.

Другие варианты изобретения следуют из относящихся к способу других зависимых пунктов формулы изобретения.

Далее изобретение более подробно объясняется с помощью чертежей.

Показано на:

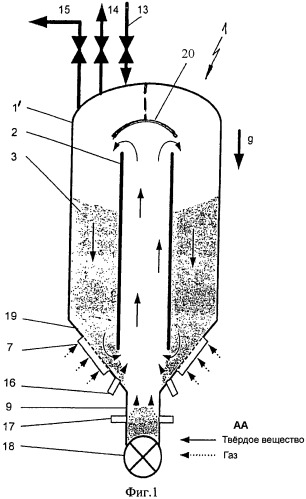

фиг.1 - блок-схема шлюзового бункера согласно изобретению,

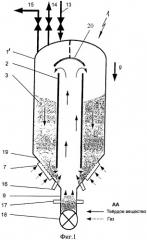

фиг.2 - изображенный схожим способом принципиальный разрез через предлагаемый шлюзовой бункер с центральной трубой,

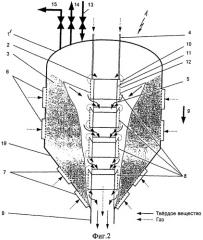

фиг.3 - немного увеличенный детальный чертеж выреза центральной трубы, а также

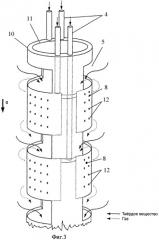

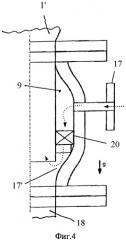

фиг.4 - увеличенный схематичный детальный разрез подачи газа в соединительном патрубке к запорному элементу.

В целом обозначенное ссылочной позицией 1 устройство изображено на фиг.1 по существу схематично. При этом устройство 1 состоит по существу из шлюзового бункера 1', во внутренней части которого предусмотрена труба, в дальнейшем именуемая центральной трубой 2. Этот бункер 1' снабжен сыпучей массой 3 твердого вещества, при этом на фиг.1 стрелками изображена гидродинамическая сетка, так как она получается при создании давления, то есть при приложении к бункеру давления посредством сжатого воздуха.

На фиг.1 и 2 сплошными стрелками обозначены потоки твердого вещества, в то время как пунктирные стрелки обозначают поток газа. На правой стороне изображения представлена еще одна стрелка, указывающая вниз, которая обозначает направление действия силы тяжести «g».

В представленном на фиг.1 примере в обозначенном ссылочной позицией 19 дне бункера предусмотрены устройства 7 подачи газа, а также подводы 16 газа в переходной области к выпускному патрубку 9, который ведет к запорному элементу 18, при этом на выпускном патрубке 9 предусмотрены дополнительные подводы 17 газа, при этом с помощью последних могут формироваться газовые потоки, которые, например, при заполнении бункера эксцентрически по направлению к центральной трубе 2 могут формировать поток твердого вещества, который в центральной трубе 2 направлен вверх, как это обозначено стрелками на фиг.1. Для того чтобы избежать проникновения твердого вещества в центральную трубу при процессе заполнения, над центральной трубой может быть предусмотрен поворотный или же защитный кожух, который на фиг.1 обозначен ссылочной позицией 20 и там схематично обозначен. Подвод газа в патрубок 9 более подробно изображен на фиг.4.

Ссылочными позициями 14 и 15 обозначены уравнительные газовые трубопроводы, по которым, например, при заполнении может отводиться находящийся в бункере воздух так, что во время этого процесса давление в бункере остается постоянным.

На примере изображения фиг.2 центральная труба 2 упрощенно изображена в виде двустенной трубы с состоящей из сегментов трубой, при этом обозначенные ссылочной позицией 8 отдельные сегменты трубы в каждом случае расположены на расстоянии друг от друга таким образом, что при опорожнении бункера образуются входные отверстия 5 для твердого вещества или же соответственно направленного транспортирующего газа. Эта ситуация опорожнения воспроизведена на фиг.2, при этом также и здесь сплошными маленькими стрелками обозначен поток твердого вещества, в то время как поток газа обозначен с помощью пунктирных стрелок.

Сегменты 8 трубы со своим внутренним кожухом 11 трубы имеют на своем наружном кожухе 10 трубы выходные отверстия газа, которые обозначены ссылочным обозначением 12.

В представленном на фиг.2 примере устройства 7 подачи газа предусмотрены не только в области воронки бункера 1', но также и в цилиндрической краевой области. Эти устройства подачи газа на фиг.2 обозначены ссылочным обозначением 6. По подводящим трубопроводам 4 в кольцевые пространства центральной трубы 2 между наружным кожухом 10 трубы и внутренним кожухом 11 трубы может подаваться газ, при этом может быть предусмотрен общий подвод газа (фиг.2) или также индивидуальный подвод газа на каждый сегмент трубы, как это обозначено на фиг.3.

Принцип действия предлагаемого устройства или же предлагаемого способа является следующим.

Через подвод 13 твердого вещества бункер 1' сначала заполняется твердым веществом таким образом, что находящаяся над запорным элементом 18 относительно воронкообразного дна бункера центральная труба не заполняется, при этом определенная часть твердых веществ накапливается над запорным элементом. Эта ситуация изображена на фиг.1.

Если теперь к бункеру подают давление, одновременно индивидуально направляемый газ подается через сегменты 8 центральной трубы 2 и через находящихся на стенке бункера и/или на дне бункера устройства 6 и 7 для подачи газа, а также подводы 16 и 17 газа таким образом, что внутри центральной трубы образуется изображенный на фиг.1 направленный вверх поток твердого вещества, при этом уделяется внимание также тому, чтобы через трубопроводы 17 подачи газа разрыхлялась или же продувалась также и область непосредственно перед запорным элементом 18. При этом предпочтительный режим эксплуатации выглядит таким образом, что основной подвод газа (по инерции) происходит через этот подвод 17 газа. Тем самым возникает принудительная циркуляция твердого вещества внутри бункера, за счет чего не допускается возникновение затвердевания материала, происходящее в спокойной сыпучей массе.

На фиг.4 обозначено, что подвод 17 газа может быть выполнен так, что за счет обозначенных там ссылочным обозначением 20 вихреобразующих элементов в обозначенном ссылочным обозначением 17' выходе газа в соединительный патрубок 9 формируется вихревой поток, который отвечает за соответствующее завихрение твердого вещества. Этот подвод 17/17' газа может быть образован, например, так как обозначено на фиг.4, в виде обегающего кольцевого зазора или снабжен по периметру несколькими выходными отверстиями. Особое преимущество этой формы осуществления состоит в том, что рециркулирующий здесь отягощенный пылью газ может быть использован для формирования потока.

Если бункер теперь опорожняется, газ может быть подан таким образом, что трение о стенки в спускной трубе и вокруг нее и на стенках бункера уменьшается так, что локально находящееся там твердое вещество разрыхляется. При этом поданный газ ускоряет передачу твердого вещества в последующую часть установки. За счет подачи газа высвобождающийся вследствие замещения твердого вещества объем в бункере снова заполняется. При этом может подаваться избыточный газ, что имеет значение для того, чтобы избежать отрицательного градиента давления в выпускном отверстии 9.

Этот отрицательный градиент давления устанавливался бы, если, например, твердое вещество вытекало быстрее, чем высвобождающийся объем снова заполнялся газом так, что в выпускном отверстии газ мог бы течь вверх и против стрелки «g», то есть против движения твердого вещества вниз, что приводило бы к значительному затруднению выхода твердого вещества. За счет излишка газа согласно изобретению увеличивается скорость выгрузки.

Так как отдельные сегменты могут быть снабжены раздельными подключениями газа, также существует возможность индивидуально подавать газ на отдельные сегменты 8 и, тем самым, целенаправленно управлять потоком твердого вещества. Поэтому сегментный подвод газа позволяет осуществить самое наилучшее распределение газа в сыпучей массе твердого вещества, посредством чего может достигаться улучшенное псевдоожижение также более тяжелых продуктов во время процесса выпуска.

Разумеется, описанный пример осуществления может быть многократным образом видоизменен без отхода от основной идеи. Так, изобретение не ограничено тем, что предусмотрено только одно центральное трубообразное тело. Форма сечения этого тела может также отличаться от формы трубы, также может быть предусмотрено больше чем одно такое тело, параллельно друг другу.

Список ссылочных обозначений

1 Шлюзовой бункер

2 Центральная труба

3 Сыпучая масса твердого вещества

4 Трубопроводы подачи газа

5 Боковые входные отверстия для твердого вещества

6 Устройство подачи газа

7 Устройство подачи газа

8 Сегменты/кольцевые камеры

9 Патрубок

10 Наружный кожух трубы

11 Внутренний кожух трубы

12 Выход газа

13 Подвод твердого вещества

14 Уравнительный трубопровод

15 Уравнительный трубопровод

16 Подвод газа

17 Подвод газа

18 Запорный элемент

19 Дно бункера

20 Вихреобразующий элемент

1. Устройство (1) для приема и передачи от мелко- до крупнозернистых твердых веществ из бункера в систему повышенного давления через запорный элемент,при этом бункер оснащен устройствами для подачи твердого вещества и подачи увеличивающих давление в бункере газов, а также устройствами для выравнивания давления при наполнении и опорожнении, при этом дно бункера выполнено в виде подающей воронки к запорному элементу, отличающееся тем, чтовнутри бункера (1') на расстоянии в направлении (g) действия силы тяжести над запорным элементом (18) предусмотрены по меньшей мере одно вертикально ориентированное, открытое вверху и внизу, центральное трубообразное тело (2) - центральная труба, а также подающие газ ко дну (19) бункера и/или центральной трубе (2) устройства (4, 7) подачи газа для формирования потока твердого вещества в центральной трубе.

2. Устройство по п.1, отличающееся тем, что центральная труба (2) выполнена двустенной, и к ней подается газ по меньшей мере из одного трубопровода (4) подачи газа, при этом стенка (8) трубы снабжена отверстиями (12) выхода газа.

3. Устройство по п.2, отличающееся тем, что центральная труба (2) оснащена направленными наружу и/или вовнутрь отверстиями выхода газа.

4. Устройство по одному из пп.1-3, отличающееся тем, что центральная труба (2) оснащена распределенными по всей ее длине входными отверстиями (5) для твердого вещества.

5. Устройство по п.1, отличающееся тем, что наряду с воронкообразным дном (19) бункера другие области бункера и/или выпускной патрубок (9) снабжены устройствами (6, 16, 17) подачи газа.

6. Устройство по одному из пп.1-3, отличающееся тем, что в двустенной центральной трубе (2) посредством разделительных стенок выполнены сегменты или же кольцевые камеры (8), при этом каждая кольцевая камера снабжена по меньшей мере одним трубопроводом (4) подачи газа, при этом между кольцевыми камерами (8) предусмотрены загрузочные отверстия твердого вещества вовнутрь центральной трубы, и при этом диаметр кольцевых камер (8) может быть выполнен одинаковым или различным.

7. Устройство по п.6, отличающееся тем, что стенки каждой кольцевой камеры (8) в области обшивки и/или торцевой области оснащены отверстиями (12) выхода газа.

8. Устройство по одному из пп.1-3, 5, отличающееся тем, что по меньшей мере одна часть отверстий выхода газа в стенках бункера и/или в стенках центральной трубы и/или выпускном патрубке (9) имеет направляющие поток газа элементы (20) для образования предварительно определенных потоков, например тангенциальных потоков.

9. Устройство по одному из пп.1-3, отличающееся тем, что подвод твердого вещества расположен эксцентрично по отношению к центральной трубе таким образом, что падение твердого вещества в центральную трубу во время процесса заполнения предотвращается.

10. Устройство по одному из пп.1-3, отличающееся тем, что над центральной трубой (2) предусмотрен защитный/поворотный кожух (20) для изменения направления направленного вверх потока твердого вещества при создании давления в бункере и для предотвращения заполнения трубы твердым веществом при процессе заполнения.

11. Способ приема и передачи от мелко- до крупнозернистых твердых веществ из бункера в систему повышенного давления, при этом бункер оснащен устройствами для подачи твердого вещества и подачи увеличивающих давление в бункере газов, а также устройствами для выравнивания давления при наполнении и опорожнении, отличающийся тем, чтовнутри бункера на расстоянии в направлении действия силы тяжести над запорным элементом предусмотрено по меньшей мере одно вертикально ориентированное центральное трубообразное тело (центральная труба),при этом заполнение находящегося сначала под давлением окружающей среды приемного бункера твердым веществом осуществляют в образованное между внутренней стенкой бункера и наружной стенкой центральной трубы кольцевое пространство, а во время процесса заполнения в области запорного элемента при необходимости подают газ, при этом посредством регулировки подачи/отвода газа осуществляют выравнивание давления, а затем бункер посредством подачи газа переводят на более высокое давление системы, которое преобладает на другой стороне запорного элемента,при этом газ подают таким образом, что в центральной трубе образуется направленный вверх поток твердого вещества.

12. Способ по п.11, отличающийся тем, что при передаче твердого вещества в систему повышенного давления за счет подачи газа через подводящие газ отверстия в стенках бункера, и/или в двустенной центральной трубе, и/или в дне устанавливается разрыхление твердого вещества и/или перемещение твердого вещества в направлении на передаточный шлюзовой затвор.

13. Способ по п.11 или 12, отличающийся тем, что в качестве подающего, выравнивающего давление и разрыхляющего газа используют азот, диоксид углерода, рециркулирующий дымовой газ, воздух, синтез-газ или смеси, при этом газы также могут быть пылесодержащими.

14. Способ по п.11 или 12, отличающийся тем, что посредством устройств направления потока в области выходных газовых отверстий устанавливается облегчающий передачу твердого вещества в бункер поток твердого вещества.

15. Способ по п.11 или 12, отличающийся тем, что поданное количество газа регулируют таким образом, что характер изменения давления во время процесса нагнетания следует заданной временной зависимости, которая предпочтительно находится в рамках предельных случаев, а именно, поданный массовый поток является одинаково постоянным, и поданный рабочий объемный поток является одинаково постоянным (относительно фактических рабочих параметров в шлюзовом бункере).