Способ утилизации отходов с получением огнестойкого строительного материала и композиция для получения огнестойкого строительного материала

Иллюстрации

Показать всеТехнология получения композиционного материала на основе отходов поливинилхлорида и золы уноса от сжигания угля на теплоэлектростанциях для производства строительных материалов относится к области производства строительных материалов. Сначала проводят смешение промышленных отходов поливинилхлорида ПВХ и модифицирующих добавок, затем вводят золу уноса от сжигания угля на теплоэлектростанциях и перемешивают до получения однородной массы. Экструзии подвергают композицию, содержащую следующие ингредиенты: промышленные отходы поливинилхлорида ПВХ 100 мас.ч., золу уноса от сжигания угля на теплоэлектростанциях 50,0-170,0 мас.ч., модифицирующие добавки: термосветостабилизатор - AKSTAB 3,0-7,0 мас.ч., модификатор текучести - AKDENIZ 2,5-12,0 мас.ч., смазка - стеариновая кислота 0,1-0,5 мас.ч., модификатор ударопрочности - Tyrin 1,0-3,0 мас.ч. Охарактеризован также состав композиции для получения огнестойкого строительного материала. Технический результат: повышение технико-эксплуатационных показателей конечного продукта, а именно: снижение водопоглощения, повышение ударной вязкости и огнестойкости. 2 н.п. ф-лы, 5 ил., 1 табл.

Реферат

Технология получения композиционного материала на основе отходов поливинилхлорида и золы уноса от сжигания угля на теплоэлектростанциях для производства строительных материалов относится к области производства строительных материалов.

Группа изобретений относится к критическим технологиям для России и к приоритетному направлению развития науки и технологий «Рациональное природопользование» (утверждено 21.05.2006 г.) и «Технологии переработки и утилизации техногенных образований и отходов», поскольку позволяет создать новый огнестойкий строительный материал из отходов и композицию для его производства, утилизировать значительные объемы крупнотоннажных отходов.

Известен способ переработки полимерных отходов с получением строительного материала, включающий измельчение несортированных отходов термопластичных полимеров - полиэтилена низкого давления и полиэтилена высокого давления, смешивание их с наполнителем (глиной), формование и прессование изделия, температурную обработку [Патент РФ №2327712, МПК7 С08J 11/06, С08J 23/06, С04В 14/10. Способ переработки полимерных отходов с получением строительного материала [Текст] / Попов С.Н., Буренина О.Н., Даваасенге С.С.; заявитель и патентообладатель Институт проблем нефти и газа СО РАН. - №2007111211/04; заявл. 27.03.07; опубл. 27.06.08].

Признаками, совпадающими с заявленным способом, являются переработка отходов и использование полимеров.

Недостатками аналога являются низкие технико-эксплуатационные характеристики получаемого материала, такие как высокое водопоглощение, низкая прочность на изгиб, низкая огнестойкость конечного продукта и высокая токсичность продуктов горения.

Известен также Патент РФ №2081135, способ получения экологически чистой древесно-наполненной пластмассы. Способ получения включает сушку, модифицирование, смешение и термоформование, причем модифицирование осуществляют трибоактивацией электрического состояния частиц древесно-растительного наполнителя при многократном динамическом контактировании с поверхностью рабочих элементов трибоактиватора [Патент РФ №2081135, МПК7 С08L 97/02. Экологически чистая древесно-наполненная пластмасса и способ ее получения [Текст] / Жданова Т.Д., Миронов B.C., Коташевская Г.В., Коршун О.А., Быкова О.Н.; заявитель и патентообладатель Акционерное общество закрытого типа -Мебждународный научно-технический центр супернаполненных материалов «Поликомэтт», Акционерное общество закрытого типа «Институт материаловедения и эффективных технологий». - №95111069/04; заявл. 12.07.95; опубл. 10.06.97].

Признаком, совпадающим с заявленным способом, является переработка отходов.

Недостатками аналога являются сложная технологическая энергоемкая схема, включающая сушку, модифицирование трибоактивацией, смешение и термоформование, а также недостаточные технико-эксплуатационные характеристики получаемого строительного отделочного материала, такие как высокое водопоглощение, низкая ударная вязкость, низкая огнестойкость конечного продукта и высокая токсичность продуктов горения.

Известен способ получения строительного материала из композиционного состава. Известный способ включает: смешение связующего вещества хитина, поливинилхлорида (ПВХ), сушеной древесной муки с влажностью менее 1% по весу, экструзию смеси при повышенной температуре от 150°С и до температуры разложения ПВХ для получения строительного материала типа искусственной древесины [Патент №7,446,138 USA, МПК7 В29С 47/00; В29С 43/22; В29С 47/60; B29D 7/00; В32В 5/16; C08J 9/00; C08J 9/10; D01D 5/12. Wood particle filled polyvinyl chloride composites and their foams [Текст] / Laurent M. Patricia A., Bhavesh L. заявитель и патентообладатель Board of Trustees of Michigan State University (East Lansing,MI), Michigan Technological University (Houghton, MI). - №11/408,779; заявл. 21.04.06; опубл. 04.11.08].

Признаками известного способа, совпадающими с предлагаемым способом, являются: использование отходов, наличие операций смешения, экструзии и охлаждения.

Известный способ имеет ряд существенных недостатков, а именно: в качестве основного связующего компонента применяется первичный поливинилхлорид, что естественно приводит к снижению огнестойкости конечного продукта; в качестве наполнителя применяется древесная мука, представляющая собой гидрофильный органический материал на основе целлюлозы, что также повышает огнеопастность материала; древесная мука должна быть предварительно тщательно высушена (от 30-40% до 1% отн. влажности), что требует больших энергозатрат, значительно повышая себестоимость изделий; древесная мука значительно увеличивает водопоглощение конечного материала, что приводит к его гниению.

В качестве близкого аналога принят способ утилизации промышленных отходов ПВХ и золы уноса с получением огнестойкого строительного материала (CN 1110773, В29В 23/00, 25.10.1995. 3 с.).

Признаками прототипа, совпадающими с существующими признаками заявляемого способа, являются утилизация промышленных отходов ПВХ и золы уноса, подготовка композиции для получения огнестойкого строительного материала на основе отходов путем смещения ингредиентов, экструзию и охлаждение.

Недостатками прототипа являются низкий процент использования золы уноса в композиции для получения огнестойкого строительного материала. Кроме того, недостаточная огнестойкость позволяет применять его только в производстве труб в водной среде, в системе канализации, вентиляции, в области сельского орошения.

Известна композиция для получения строительного материала на основе отходов термопластичных полимеров - полиэтилена низкого давления.

Известна композиция для получения строительного материала на основе отходов термопластичных полимеров - полиэтилена низкого давления и полиэтилена высокого давления, проводят смешивание их с наполнителем (глиной), формование и прессование изделия, температурную обработку [Патент РФ №2327712, МПК7 С08J 11/06, С08J 23/06, С04В 14/10. Способ переработки полимерных отходов с получением строительного материала [Текст] / Попов С.Н., Буренина О.Н., Даваасенге С.С.; заявитель и патентообладатель Институт проблем нефти и газа СО РАН. - №2007111211/04; заявл. 27.03.07; опубл. 27.06.08].

Признаками известной композиции, совпадающими с существенными признаками предлагаемой композиции для получения огнестойкого строительного материала, являются: наличие в составе композиции отходов полимеров.

Недостатками аналога являются низкие технико-эксплуатационные характеристики получаемого материала, такие как высокое водопоглощение, низкая прочность на изгиб, низкая огнестойкость конечного продукта и высокая токсичность продуктов горения.

Известна композиция экологически чистой древесно-наполненной пластмассы с использованием трибоактивированного древесно-растительного наполнителя [Патент РФ №2081135, МПК7 С08L 97/02. Экологически чистая древесно-наполненная пластмасса и способ ее получения [Текст] / Жданова Т.Д., Миронов B.C., Коташевская Г.В., Коршун О.А., Быкова О.Н.; заявитель и патентообладатель Акционерное общество закрытого типа - Международный научно-технический центр супернаполненных материалов «Поликомэтт», Акционерное общество закрытого типа «Институт материаловедения и эффективных технологий». - №95111069/04; заявл. 12.07.95; опубл. 10.06.97].

Признаком, совпадающим с заявленным способом, является переработка отходов.

Недостатками аналога являются сложная технологическая энергоемкая схема, включающая сушку, модифицирование трибоактивацией, смешение и термоформование, а также недостаточные технико-эксплуатационные характеристики получаемого материала, такие как высокое водопоглощение, низкая ударная вязкость, низкая огнестойкость конечного продукта и высокая токсичность продуктов горения.

За прототип принята композиция для получения строительного материала, Патент №7,446,138 USA. По прототипу используют: связующее вещество хитин, поливинилхлорид (ПВХ), сушеную древесную муку с влажностью менее 1% по весу для получения строительного материала типа искусственной древесины [Патент №7,446,138 USA, МПК7 В29С 47/00; В29С 43/22; В29С 47/60; B29D 7/00; В32В 5/16; C08J 9/00; C08J 9/10; D01D 5/12. Wood particle filled polyvinyl chloride composites and their foams [Текст] / Laurent M. Patricia A., Bhavesh L. заявитель и патентообладатель Board of Trustees of Michigan State University (East Lansing, MI), Michigan Technological University (Houghton, MI). - №11/408, 779; заявл. 21.04.06; опубл. 04.11.08].

Признаками композиции по прототипу, совпадающими с существенными признаками предлагаемой композиции для получения огнестойкого строительного материала, является использование отходов в качестве наполнителя и использование модифицирующих добавок.

Недостатками по конечному продукту являются: в качестве основного связующего компонента применяется первичный поливинилхлорид, что естественно приводит к снижению огнестойкости конечного продукта; в качестве наполнителя применяется древесная мука, представляющая собой гидрофильный органический материал на основе целлюлозы, что также повышает огнеопасность материала; древесная мука должна быть предварительно тщательно высушена (от 30-40% до 1% отн. влажности), что требует больших энергозатрат, значительно повышая себестоимость изделий.

Задачей предлагаемого патента является разработка способа получения нового огнестойкого строительного материала, заменяющего натуральную древесину и полимерные материалы, и композиции для его создания на основе смеси отходов полимеров в качестве связующего, и дешевых доступных минеральных отходов в качестве наполнителя, не требующих предварительной сушки, обладающего лучшими технико-эксплуатационными качествами, более низкими водопоглощением и горючестью, а также лучшими экономическими характеристиками, а именно более низкой себестоимостью.

Технический результат заключается в обеспечении повышенных технико-эксплуатационных показателей конечного продукта, а именно более низкого водопоглощения, в повышении ударной вязкости при использовании золы уноса с большей влажностью - до 1% и в достижении более высокой огнестойкости за счет обеспечения механизма формирования структуры конечного продукта, при котором полимерное связующее обволакивает частицы золы уноса и тем самым достигается адгезия между компонентами смеси.

Наряду с этим технический результат заключается в наибольшем объеме утилизации золы уноса.

Технический результат достигается тем, что в способе утилизации отходов с получением огнестойкого строительного материала, включающем подготовку композиции на основе отходов поливинилхлорида, золы уноса и модифицирующих добавок, смешение ингредиентов, экструзию и охлаждение, согласно изобретению в качестве отходов используют промышленные отходы поливинилхлорида ПВХ 100 мас.ч. и золу уноса от сжигания угля на теплоэлектростанциях в количестве 50,0-170,0 мас.ч., в качестве модифицирующих добавок используют термосветостабилизатор - AKSTAB 3,0-7,0 мас.ч., модификатор текучести - AKDENIZ 2,5-12,0 мас.ч., смазку - стеариновую кислоту 0,1-0,5 мас.ч., модификатор ударопрочности - Tyrin 1,0-3,0 мас.ч., подготовку композиции для получения огнестойкого строительного материала осуществляют в турбосмесителе в две стадии: сначала проводят смешение промышленных отходов поливинилхлорида ПВХ и модифицирующих добавок, а затем вводят золу уноса от сжигания угля на теплоэлектростанциях и перемешивают до получения однородной массы, при этом экструзию проводят при температуре 175-1950С и давлении 15-25 МПа.

Технический результат достигается также тем, что композиция для получения огнестойкого строительного материала на основе отходов и модифицирующих добавок отличается тем, что в качестве отходов используют промышленные отходы поливинилхлорида ПВХ и золу уноса от сжигания угля на теплоэлектростанциях, а в качестве модифицирующих добавок используют термосветостабилизатор AKSTAB, модификатор текучести AKDENIZ, смазку - стеариновую кислоту, модификатор ударопрочности Tyrin, при следующем соотношении ингредиентов, мас.ч.:

промышленные отходы поливинилхлорида ПВХ 100,0

термосветостабилизатор AKSTAB 3,0-7,0

модификатор текучести AKDENIZ 2,5-12,0

смазка - стеариновая кислота 0,1-0,5

модификатор ударопрочности Tyrin 1,0-3,0

зола уноса от сжигания угля на теплоэлектростанциях 50,0-170,0

Другими словами, поставленная задача достигается тем, что в способе получения материала первоначально приготавливают смесь, состоящую из промышленных отходов поливинилхлорида ПВХ и модифицирующих добавок, методом смешения; далее смесь перемешивают с дисперсным минеральным наполнителем, загружают в экструдер, где под действием температуры и давления композиционную смесь расплавляют и выталкивают через формующее отверстие с каналами заданного профиля.

Технический результат достигается также тем, что в качестве основного связующего вещества используют промышленные отходы поливинилхлорида ПВХ, в качестве дисперсного минерального наполнителя используют отходы сгорания угля на теплоэлектростанциях (ТЭЦ) - золу уноса (имеющую естественную влажность не более 1%), в качестве модифицирующих добавок используют термосветостабилизатор AKSTAB, модификатор текучести AKDENIZ, смазку - стеариновую кислоту, модификатор ударопрочности Tyrin, при следующем содержании компонентов (масс, ч.):

термосветостабилизатор AKSTAB 3,0-7,0

модификатор текучести AKDENIZ 2,5-12,0

смазка - стеариновая кислота 0,1-0,5

модификатор ударопрочности Tyrin 1,0-3,0

минеральный наполнитель - зола уноса 50,0-170,0

Физико-механические свойства модифицирующих добавок.

Термосветостабилизатор AKSTAB работает при высоких температурах. Обладает высокой световой стабилизацией. Легко растворим в ПВХ смолах и не допускает расслоения.

Акриловый модификатор текучести AKDENIZ применяется для улучшения технологического процесса при производстве изделий из ПВХ. Данный продукт имеет способность встраиваться в цепочки полимера ПВХ и, как результат, увеличивает эластичность расплава за счет более длинных полимерных цепочек.

Смазка - стеариновая кислота позволяет использовать ее в качестве активатора ускорителей вулканизации, диспергатора наполнителей резиновых смесей.

Модификатор ударопрочности Tyrin используется в качестве добавок при экструзии ПВХ, обеспечивает высокий глянец поверхности.

Кроме того, технико-экономический эффект заключается:

- в утилизации крупнотоннажных полимерных и минеральных (зола уноса) отходов и снижении площадей размещения техногенных образований в виде отвалов и полигонов для хранения отходов; дополнительный эколого-экономический эффект может быть достигнут за счет снижения экологических платежей;

- во введении на рынок новой продукции - огнестойкого строительного материала, обладающего улучшенными по сравнению с прототипом свойствами. Значительное количество аналогов данного материала в настоящее время ввозится из-за рубежа; данная продукция сможет замещать импортную на российском рынке;

- в снижении себестоимости 2-5 раз по сравнению с существующими аналогами за счет использования в качестве основного сырья для их производства местных дешевых и доступных многотоннажных отходов теплоэнергетики (золы уноса ТЭЦ) и отходов полимеров;

- конкурентоспособности способа и композиции для получения материала, так как он отвечают современным требованиям пожарной и экологической безопасности.

Известно использование в качестве наполнителя в композициях на основе поливинилхлорида и золы уноса от сжигания угля на теплоэлектростанциях (Патент №US 2002/0040084 А1. С08K 3/22. 04.04.2002, описание абз. [0006]) с целью повышения ударной вязкости получаемых изделий. В заявленном изобретении введение золы уноса от сжигания угля на теплоэлектростанциях действительно также позволяет повысить ударную вязкость, однако наряду с этим значительно позволяет повысить огнестойкость конечного материала, не прибегая к введению в композицию огнестойких добавок в отличие от патента №US 2002/0040084, в котором для повышения огнестойкости конечного продукта вводят антипирены.

Что касается известности из этого источника, влияние использования золы уноса от сжигания угля на теплоэлектростанциях приводит в композиции на основе поливинилхлорида к повышению ударной вязкости получаемых изделий, утверждается в отношении золы уноса с влажностью 0,25% (Патент №US 2002/0040084 А1. С08K 3/22. 04.04.2002, описание абз. [0025]).

Другими словами, из Патента №US 2002/0040084 А1. С08K 3/22. 04.04.2002 [0025] следует, что летучая зола должна иметь влажность не более 0,25%. Избыток влаги в летучей золе вызывает выделение сферы золы из полимерной матрицы, тем самым снижая ударную вязкость. Если влага не будет должным образом вентилироваться во время процесса экструзии, избыточная влажность может привести к пустотам в экструдате, отрицательно влияющим на силу удара и жесткость.

Так в абзаце [0025] утверждается, что превышение влаги в золе уноса (летучей золе) свыше 0,25% влажности приводит к выводу частиц золы из полимерной матрицы, что и вызывает, по утверждению авторов, снижение ударной вязкости.

В заявленном изобретении появляется неочевидный по сравнению с US 2002/0040084 новый технический результат, обусловленный новой совокупностью признаков способа и композиции, а именно то, что повышение ударной вязкости достигается также и при большей влажности золы уноса до 1%, что обусловлено тем, что заявляемый состав композиции позволяет оставаться частицам золы внутри полимерной матрицы, что подтверждается микрофотографией. На микрофотографии видны сферические частицы золы уноса внутри полимерной матрицы.

Изобретение поясняется чертежами, где

на фиг.1 - электронная микрофотография строительного материала, изготовленная заявленным способом по примеру №1;

на фиг.2 - фотография образца строительного материала, изготовленного заявленным способом по примеру №1;

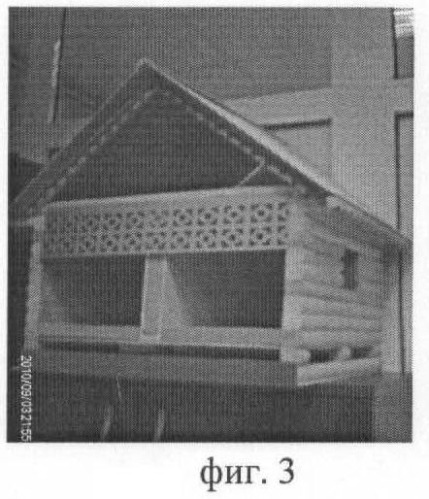

на фиг.3 - фотография, иллюстрирующая возможность применения строительного материала, изготовленная предлагаемым способом по примеру №1, в качестве отделочного материала;

на фиг.4 - фотография, иллюстрирующая момент выхода материала из формующей головки экструдера, изготовленного заявленным способом по примеру №1;

на фиг.5 - фотография, иллюстрирующая момент выхода материала из калибратора, изготовленного заявленным способом по примеру №1.

Способ осуществляют следующим образом.

Осуществляют приготовление смеси, состоящей из промышленных отходов поливинилхлорида ПВХ и модифицирующих добавок. В качестве основного компонента используют промышленные отходы поливинилхлорида ПВХ 100 мас.ч. В качестве модифицирующих добавок используют термосветостабилизатор - AKSTAB 3,0-7,0 мас.ч., модификатор текучести - AKDENIZ 2,5-12,0 мас.ч., смазку - стеариновую кислоту 0,1-0,5 мас.ч., модификатор ударопрочности - Tyrin 1,0-3,0 мас.ч. Навески промышленных отходов поливинилхлорида ПВХ и модифицирующих добавок перемешивают в турбосмесителе, а затем вводят золу уноса от сжигания угля на теплоэлектростанциях в количестве 50,0-170,0 мас.ч.

Зола уноса должна удовлетворять следующим требованиям:

- иметь сертификат соответствия и санитарно-эпидемиологическое заключение,

- удовлетворять требованиям СП 2.6.1.798-99, ГОСТ 30108-94 и НРБ-99 (радиоактивность Аэфф<=370 Бк/кг),

- иметь влажность - до 1%,

- вся используемая зола должна быть продуктом сгорания угля из одного месторождения и по одной технологии сжигания и сбора.

Перемешивание производят до получения однородной смеси. Композицию подают в бункер экструдера. Экструзию проводят при температуре 175-195°С и давлении 15-25 МПа.

В процессе исследования выявлены оптимальные значения следующих параметров способа: температура: 183-184°С, давление 22,5 МПа. В процессе исследования выявлено оптимальное соотношение массовых частей модифицирующих добавок:

термосветостабилизатор AKSTAB 5,5

модификатор текучести AKDENIZ 6,3

смазка - стеариновая кислота 0,2

модификатор ударопрочности Tyrin 2,0

Сравнение технических характеристик нового материала, созданного по данному способу при различном содержании золы уноса от сжигания угля в композиционной смеси и Патенту №7,446,138 USA, приведено в Таблице 1.

| Таблица 1 | ||||||

| Сравнение свойств нового материала, изготовленного заявленным способом и по Патенту №7,446,138 USA | ||||||

| Патент № | Заявляемый способ | |||||

| 7,446,138 USA | 1 | 2 | 3 | 4 | 5 | |

| Состав композиции | ||||||

| (мас.ч.): | ||||||

| Поливинилхлорид | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 |

| Наполнитель | 75,0 | 0,0 | 50,0 | 75,0 | 150,0 | 200,0 |

| Древесная | Зола | Зола | Зола | Зола | Зола | |

| мука | уноса | уноса | уноса | уноса | уноса | |

| Свойства: | ||||||

| Плотность, кг/м3 | Не указано | 1464 | 1482 | 1516 | 1641 | 2165 |

| Прочность на изгиб, | 35,4 | 62,15 | 38,26 | 35,36 | 34,05 | 23,92 |

| МПа | ||||||

| Ударная вязкость, | Не указано | 29,15 | 30,26 | 34,11 | 33,28 | 28,10 |

| кДж/м2 | ||||||

| Водопоглощение, % | 13,1 | 0,7 | 0,87 | 0,85 | 0,96 | 0,96 |

| Огнестойкость (класс | Г4 | Г4 | ГЗ | Г2 | Г2 | Г2 |

| горючести) |

Анализ полученных результатов показал, что варьируя содержанием в композиции золы уноса от сжигания угля на теплоэлектростанциях, можно управлять свойствами материала. Установлено оптимальное содержание золы уноса ТЭЦ от 50 до 170 массовых частей.

Из таблицы видно, что разработанный материал обладает высокой ударной вязкостью, а также существенно более низким (в 15 раз) водопоглощением и практически одинаковой прочностью на изгиб по сравнению с Патентом №7,446,138 USA.

Таким образом, предлагаемый объект вследствие использования в разработанном способе в качестве сырья отходов производства позволяет включить в жизненный цикл продукции отходы производства. Большие количества отходов (порядка 10 тыс.тонн отходов в год) будут переработаны на конкурентоспособную продукцию. Это позволит сэкономить соответствующее количество первичного сырья.

Способ позволяет создать и вывести на рынок конкурентоспособные (как с точки зрения технологических характеристик, так и сточки зрения стоимости продукции) изделия из нового материала. По сравнению с классическими отделочными материалами из дерева и полимеров новый материал за счет использования в его составе в качестве наполнителя золы уноса ТЭЦ обладает уникальными качествами: водостойкостью, химической стойкостью, биологической стойкостью (гниение, плесневение), морозоустойчивостью, долговечностью, гидрофобностью поверхности, тепло- и хладоизоляционными свойствами.

Наполнитель (зола уноса ТЭЦ) удешевляет стоимость, снижает способность к распространению пламени по поверхности и дымообразующую способность, то есть те свойства, которые на основании №123-ФЗ предъявляются к пожарной безопасности строительных материалов.

Данный новый материал применим для производства отделочных строительных материалов и изделий, таких как фасадная плитка, декинг, черепица, садовая мебель, патио, морские пирсы, палубы кораблей, полы, двери, оконные и дверные рамы. Технология производства нового строительного материала позволяет выпускать изделия любой формы, длины, цвета, запаха, поверхностной текстуры и любого сечения (прямоугольного, квадратного, круглых и овальных бревен). Поверхность изделий хорошо поддается окраске.

1. Способ утилизации отходов с получением огнестойкого строительного материала, включающий подготовку композиции для получения огнестойкого строительного материала на основе отходов поливинилхлорида и золы уноса путем смешения ингредиентов, экструзию и охлаждение, отличающийся тем, что в качестве отходов используют промышленные отходы поливинилхлорида ПВХ 100 мас.ч. и золу уноса от сжигания угля на теплоэлектростанциях в количестве 50,0-170,0 мас.ч., в качестве модифицирующих добавок используют термосветостабилизатор - AKSTAB 3,0-7,0 мас.ч., модификатор текучести - AKDENIZ 2,5-12,0 мас.ч., смазку - стеариновую кислоту 0,1-0,5 мас.ч., модификатор ударопрочности - Tyrin 1,0-3,0 мас.ч., подготовку композиции для получения огнестойкого строительного материала осуществляют в турбосмесителе в две стадии: сначала проводят смешение промышленных отходов поливинилхлорида ПВХ и модифицирующих добавок, а затем вводят золу уноса от сжигания угля на теплоэлектростанциях и перемешивают до получения однородной массы; при этом экструзию проводят при температуре 175-195°С и давлении 15-25 МПа.

2. Композиция для получения огнестойкого строительного материала на основе отходов и модифицирующих добавок, отличающаяся тем, что в качестве отходов используют промышленные отходы поливинилхлорида ПВХ и золу уноса от сжигания угля на теплоэлектростанциях, а в качестве модифицирующих добавок используют термосветостабилизатор AKSTAB, модификатор текучести AKDENIZ, смазку - стеариновую кислоту, модификатор ударопрочности Tyrin при следующем соотношении ингредиентов, мас.ч.:

| промышленные отходы поливинилхлорида ПВХ | 100,0 |

| термосветостабилизатор AKSTAB | 3,0-7,0 |

| модификатор текучести AKDENIZ | 2,5-12,0 |

| смазка - стеариновая кислота | 0,1-0,5 |

| модификатор ударопрочности Tyrin | 1,0-3,0 |

| зола уноса от сжигания угля на теплоэлектростанциях | 50,0-170,0 |