Способ получения аминов путем гидрирования нитрильных соединений

Иллюстрации

Показать всеИзобретение относится к улучшенному непрерывному способу получения соединений, содержащих, по меньшей мере, одну аминогруппу, путем гидрирования соединения, содержащего, по меньшей мере, одну нитрильную группу. Способ заключается в подаче газа, содержащего водород, и соединения, содержащего, по меньшей мере, одну нитрильную группу, в поршневой реактор, в котором циркулирует реакционная среда, содержащая частицы суспендированного катализатора на основе металла Ренея, минеральное основание и воду, с извлечением на выходе из поршневого реактора части реакционной среды, содержащей, после отделения катализатора, соединение, содержащее, по меньшей мере, одну аминогруппу, с последующей рециркуляцией другой части реакционной среды в поршневой реактор, рециркуляцией отделенного катализатора в поршневой реактор и подаче нового катализатора в поршневой реактор. При этом часть отделенного катализатора направляют на процесс регенерации, включающий на первой стадии промывку водой для удаления органических соединений, на второй стадии обработку сильным основанием и на третьей стадии промывку водным раствором гидроксида щелочного металла и/или водой. Способ позволяет поддерживать активность катализатора на нужном уровне при невысоком потреблении катализатора в расчете на образующееся аминосоединение. 25 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Настоящее изобретение относится к способу получения аминосоединений путем гидрирования нитрильных соединений в присутствии катализатора.

Более конкретно, оно относится к способу получения диаминов путем гидрирования в непрерывном режиме динитрильных соединений в присутствии катализатора на основе металла Ренея и в отсутствие спиртового растворителя.

Один из способов получения аминосоединений, применяемых в промышленности, заключается в каталитическом гидрировании нитрильных соединений.

Так, гексаметилендиамин, который является промежуточным химическим соединением, необходимым для получения многочисленных соединений или полимеров, получают главным образом путем каталитического гидрирования адипонитрила.

В качестве примера можно сослаться на способы гидрирования адипонитрила в присутствии оксида металла в качестве катализатора, такого как оксид железа или кобальта. Эти способы обычно осуществляют при высоких значениях давления и температуры, наиболее часто, в присутствии аммиака.

Другие способы гидрирования, широко распространенные в промышленности, заключаются в использовании в качестве катализатора системы на основе металла Ренея, более конкретно, никеля или кобальта Ренея, в присутствии спирта или воды и соединения основного характера в качестве сокатализатора. В этих способах реакцию осуществляют при невысоких значениях давления и температуры и в отсутствие аммиака. Эти последние способы гидрирования в присутствии катализатора на основе металла Ренея могут проводиться в реакторах определенного типа. Действительно, поскольку катализатором является пирофосфорная кислота, используемые реакторы должны обеспечить эффективный контроль за непрерывной подачей катализатора в реакционную среду. Кроме того, необходимо следить за количеством катализатора, суспендированного в реакционной среде, и обеспечить управляемую и регулируемую циркуляцию этой суспензии.

Однако активность этих катализаторов может сильно падать, если они используются в определенных условиях осуществления гидрирования нитрильных соединений.

Статья, опубликованная в журнале Chemical Engineering Science том 47, n°9-11, 2 289-94 (1992), указывает, что нитрильные соединения дезактивируют катализаторы на основе никеля и кобальта Ренея. Для снижения этой дезактивации предложено в статье, опубликованной в Chemical Engineering Science том 35, 135-141 (1980), использовать реактор с более высокой скоростью циркуляции реакционной смеси для создания условий оптимального смешивания и установления турбулентного потока для устранения образования зон, имеющих высокую концентрацию нитрильных соединений. Действительно, высокая концентрация нитрильных соединений вызывает дезактивацию катализатора.

Во всех этих способах в качестве раствора для снижения дезактивации катализатора используют системы, позволяющие добиться эффективного перемешивания реакционной среды и, следовательно, достичь одинаковой концентрации реактивов и катализатора во всех точках реактора.

Однако такого качества смешивания трудно добиться, поскольку для этого требуется использование сложного оборудования, такого как описано в заявке на патент WO00/37424, которая касается использования статических смесителей для улучшения качества смешивания и установления равномерных концентраций в любой точке реактора.

Кроме того, указанные технические решения могут быть приемлемы в случае, когда реакцию гидрирования осуществляют непрерывно в реакторе, работающем в поршневом режиме, таком как пузырьковые колонны, работающие с циркуляцией суспендированного слоя катализатора, причем реакторы содержат одну пузырьковую колонку и головку циклона для отделения газов и называются ниже реакторами типа RTC.

Другая характеристика этих способов заключается в явлении быстрой дезактивации катализатора, вызванной образованием и отложением алюмината на катализаторе.

Для устранения или уменьшения этого явления предложено добавлять спирт в реакционную среду для растворения алюмината и лимитирования его осаждения на катализаторе. Однако необходимо осуществлять периодические остановки оборудования для его чистки и удаления отложений алюмината на частях оборудования, обусловленных кристаллизацией алюмината.

Недостаток этого способа заключается также в том, что он включает стадии отгонки и выделения спирта. Кроме того, спирт может вступать во взаимодействие с образующимся амином, таким как гексаметилендиамин (HMD), с образованием примесного соединения, такого как имин N-этилгексаметилендиамина, продукта, который трудно отделить от получаемого диамина.

Предлагались также способы гидрирования, в которых не использовался спирт, но использовалась вода, как это описано, например, в патентах US 3056837, 4429159 и 4491673.

Однако для сохранения высокой активности катализатора необходимо из реакционной среды извлекать большую часть отработанного катализатора и заменять ее новым катализатором. Следовательно, расход катализатора становится высоким, что вредно отражается на экономике способа.

Одна из задач настоящего изобретения заключается в том, чтобы предложить непрерывный способ гидрирования нитрильных соединений в аминосоединения в присутствии катализатора на основе металла Ренея в среде, содержащей воду, в отсутствие спирта, позволяющий поддерживать активность катализатора на нужном уровне в реакторе при невысоком потреблении катализатора на тонну образующегося аминосоединения.

С этой целью изобретение предлагает способ получения соединений, содержащих, по меньшей мере, одну аминогруппу, путем гидрирования соединения, содержащего, по меньшей мере, одну нитрильную группу, заключающийся:

- в подаче газа, содержащего водород, и соединения, содержащего, по меньшей мере, одну нитрильную группу, в поршневой реактор, в котором циркулирует реакционная среда, включающая частицы суспендированного катализатора на основе металла Ренея, минеральное основание и воду,

- в извлечении на выходе из поршневого реактора части реакционной среды, включающей, после отделения катализатора, соединение, содержащее, по меньшей мере, одну аминогруппу, и в рециркуляции другой части реакционной среды в поршневой реактор,

- в рециркуляции отделенного катализатора в поршневой реактор,

- в подаче нового катализатора в поршневой реактор,

и отличающийся тем, что часть отделенного катализатора перед его рециркуляцией в реакционную среду направляют на процесс регенерации, причем указанный процесс регенерации включает стадию промывки катализатора водой для удаления большей части органических соединений, а промытый катализатор направляют на обработку основанием для растворения большей части образовавшихся алюминатов с последующей промывкой водным раствором гидроксида щелочного металла и/или водой.

Под новым катализатором понимают катализатор, который не был использован в реакции гидрирования.

Согласно одной из характеристик изобретения массовый расход R регенерированного и рециклизованного катализатора и массовый расход N подаваемого нового катализатора должны удовлетворять следующему уравнению I:

Предпочтительно, расходы R и N должны преимущественно удовлетворять следующему уравнению II:

При соблюдении такого соотношения расходов R и N регенерированного и нового катализатора можно регулировать среднюю активность катализатора в реакционной среде и таким образом оптимизировать расход нового катализатора для минимизации потребления катализатора на тонну получаемого амина при одновременном поддержании оптимальных условий работы процесса, например, степени превращения нитрила, селективности по диамину.

Массовые расходы R и N выражены в массе катализатора за единицу времени.

Средний массовый расход N нового катализатора определяется желаемой производительностью установки и процесса гидрирования, более конкретно, зависит от расхода нитрильных соединений, подаваемых на установку.

Подходящими катализаторами согласно изобретению являются металлы Ренея, такие как никель Ренея или кобальт Ренея, предпочтительно никель Ренея.

Промотирующие элементы могут преимущественно использоваться с металлом Ренея. Эти промотирующие элементы выбирают из элементов, относящихся к группам IIB, IVB-VIIB периодической системы элементов. Преимущественно, промотирующие элементы выбирают из группы, включающей титан, хром, цирконий, ванадий, молибден, марганец, кобальт, никель, цинк, железо и их ассоциатов.

Согласно изобретению часть катализатора, выделенного из реакционной среды, направляют на процесс регенерации, позволяющий добиться активности катализатора, которая соответствует 35%-80%, предпочтительно 40%-70% каталитической активности нового катализатора.

Эта активность катализатора выражается количеством водорода в молях, прореагировавшего при восстановлении адипонитрила в гексаметилендиамин, отнесенным к количеству катализатора никеля Ренея, расходуемому в единицу времени в условиях температуры и давления и отношения КОН/масса катализатора, которые определяют путем измерения.

Начальную активность катализатора определяют согласно методике, описанной ниже:

В химический стакан (колба Бехера) объемом 250 мл влить 50 мл деминерализованной и деаэрированной воды в атмосфере аргона.

С помощью шпателя отвесить навеску массой 2 грамма анализируемой каталитической пульпы.

Ввести навеску в химический стакан и добавить около 100 мл деминерализованной и деаэрированной воды.

Встряхнуть среду для суспендирования анализируемого катализатора.

Отделить воду от катализатора с помощью магнитной пластины, помещенной на дно химического стакана.

Удалить деминерализованную и деаэрированную воду.

Влить 150 мл деминерализованной и деаэрированной воды в химический стакан.

Поставить химический стакан на магнит: удалить промывочную воду, затем добавить 50-100 мл деминерализованной и деаэрированной воды.

Промыть катализатор деминерализованной и деаэрированной водой. После промывок рН воды должно быть около 7.

Наполнить пикнометр надосадочной жидкостью после осаждения катализатора.

Взвесить пикнометр для установления на весах нулевого значения.

Снять пикнометр с весов.

Удалить пипеткой из пикнометра небольшое количество воды.

Отобрать из химического стакана катализатор той же пипеткой.

Ввести количество катализатора в пикнометр и снова отрегулировать пикнометр с помощью надосадочной жидкости.

Взвесить пикнометр и определить разницу в массе (М) между пикнометром, наполненным водой плюс катализатор, и пикнометром, наполненным водой. Масса катализатора mкатализатор равна 1,15*М.

Снова выверить количество катализатора в пикнометре, повторив операции взвешивания, описанные выше, до получения желаемого количества:

Преимущественно, количество катализатора, необходимое для взятия навески, равно:

около 0,40000 г (точная навеска) отмытого нового, регенерированного или отработанного катализатора:

(0,3960 г ≤ mкатализатор ≤ 0,4040 г)

Записать массу mкатализатор катализатор, внесенного в пикнометр (с точностью до 0,0001 грамма).

Поставить чистый и сухой реактор, а также его штатив на лабораторные весы. Установить нулевое значение.

Перелить содержимое пикнометра в чистый и сухой реактор.

Промыть пикнометр необходимым количеством деминерализованной воды для сбора всего катализатора, внесенного в пикнометр.

Максимально удалить воду, поместив намагниченную пластину на дно реактора.

Вылить на катализатор 6,8 н. раствор КОН с помощью специального микрошприца, т.е. 47 мкл.

Дополнить реактор деминерализованной водой, доведя массу раствора в реакторе до значения 4,66 г.

Прибавить 37,8 г чистого HMD в реактор.

Поместить реактор на пилотной установке и включить обогрев (заданное значение температуры 80°С).

Продуть 3 раза верхнюю часть реактора азотом.

Установить в баке для хранения водорода давление 50 бар.

Продуть водородом верхнюю часть реактора с помощью трубопроводов для впуска и выпуска водорода. Повторить операцию 3 раза, поддерживая или регулируя давление в баке для хранения водорода.

После трех продувок реактора водородом, установить давление водорода в реакторе, равное 20 бар.

Включить перемешивание (заданное значение температуры 80°С и скорость перемешивания 2000 об/мин-1).

Отобрать образец массой около 6,00 г (точная навеска) адипонитрила с помощью стеклянного шприца, снабженного собственной удлиненной иглой.

Установить весы на нулевое значение с наполненным шприцем, снабженным собственной иглой.

Ввести адипонитрил через капельную воронку.

Взвесить пустой шприц, снабженный собственной иглой.

Записать массу адипонитрила mADN, введенного в капельную воронку (она должна быть между 5,70 и 6,30 граммами).

В реакторе создать давление с помощью водорода, поступающего из бака для хранения, и установить давление 50 бар в баке для хранения водорода. Следить за тем, чтобы давление в баке для хранения водорода и в реакторе оставались постоянными.

После достижения заданной температуры и скорости перемешивания, сначала немного открыть кран капельной воронки, затем открыть его полностью за одну операцию, чтобы ввести AND в реактор.

Давление внутри реактора должно подняться до 25 бар.

Подачу водорода в реактор из резервного бака продолжают до тех пор, пока кривая давления водорода не станет стабильной.

В течение всего времени проведения реакции давление водорода в баке для хранения водорода регистрируют в зависимости от времени.

Когда давление водорода в реакторе стабилизировалось, подачу водорода в реактор прекращают.

Отключают нагрев реактора и реакционную среду охлаждают до температуры 45°С.

Постепенно снять давление и остановить перемешивание.

Продуть трижды азотом верхнюю часть реактора.

Вылить содержимое реактора в емкость, используя промывку деминерализованной водой.

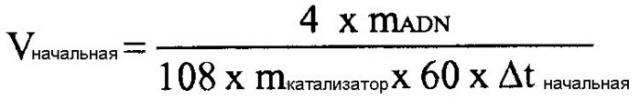

Активность катализатора определяют по начальной скорости реакции, рассчитываемой следующей формулой:

Δtначальная обозначает время в минутах, которое необходимо для гидрирования, если катализатор постоянно возобновлялся в течение реакции. Оно определяется на абсциссе точкой пересечения между наклонной кривой значений давления в начале реакции и наклонной кривой значений давления в конце реакции, которое обычно является нулевым. Эта кривая показывает изменение давления водорода в баке для хранения водорода в зависимости от времени.

Начальная скорость гидрирования выражается в молях Н2.г-1катал.с-1.

Согласно изобретению процесс регенерации включает первую стадию промывки катализатора, подлежащего регенерации, для удаления большой части органических соединений, в частности, образовавшегося амина, такого как, например, гексаметилендиамин.

Эту промывку проводят водой, осуществляя, преимущественно, несколько последовательных промывок для того, чтобы в последней промывочной воде массовая концентрация органических соединений была ниже или равна 1 мас.%. Предпочтительно, эту концентрацию органических соединений измеряют путем определения количества амина, содержащегося в промывочной воде.

Эту промывку можно также проводить непрерывно в одной или нескольких колоннах с противоточным движением потоков или в колонне, содержащей промываемый катализатор в виде неподвижного слоя.

Преимущественно, промывку проводят водой с температурой между 10 и 50°С, предпочтительно, водой при комнатной температуре (20-25°С), чтобы избежать загрязнения колонн или промывателей.

Промытый катализатор затем направляют на обработку сильным основанием, в частности, для растворения образовавшихся алюминатов. В качестве подходящего основания можно использовать, предпочтительно, гидроксиды щелочных металлов, причем гидроксид натрия является предпочтительным.

Используемый раствор основания содержит 10-25 мас.% гидроксида натрия.

Обработку, предпочтительно, осуществляют при температуре выше 80°С, преимущественно, при температуре кипения раствора гидроксида натрия.

Она может быть реализована периодическим или непрерывным методом.

Продолжительность обработки гидроксидом натрия должна быть достаточной для того, чтобы обеспечить регенерацию каталитической активности, которая соответствует не менее 35% каталитической активности нового катализатора, преимущественно не менее 39%.

Кроме того, обработка соединением основного характера позволяет получить водород путем химической обработки металлического алюминия. Этот водород позволяет кондиционировать катализатор.

Обработанный таким образом катализатор направляют на новую стадию промывки для удаления растворимых алюминатов.

Эта промывка может включать несколько последовательных промывок или может быть проведена непрерывно в промывочной противоточной колонне, например.

Промывку, преимущественно, проводят водой с температурой между 40 и 90°С для более благоприятного удаления алюминатов. Можно также использовать в качестве промывочной жидкости водный раствор гидроксида щелочного металла, предпочтительно гидроксида натрия, в минимальной концентрации гидроксида натрия 0,012 г/л, преимущественно между 0,012 мас.% и 0,040 мас.%. Этот промывочный раствор может преимущественно использоваться для осуществления последних стадий промывки или на любом этапе промывочного процесса.

Промывку проводят до получения в последней промывочной воде массовой концентрации гидроксида щелочного металла (гидроксида натрия) выше или равной 0,012 мас.%. Если концентрация гидроксида щелочного металла (гидроксида натрия) ниже указанного значения, то возникает риск осаждения алюминатов.

После промывки регенерированный катализатор рециркулируют непосредственно в реакционную среду или смешивают с новым катализатором перед подачей в реакционную среду.

Способ регенерации осуществляют преимущественно в воздушной среде. Однако можно осуществить этот способ в инертной атмосфере или в атмосфере, не содержащей кислород.

Целесообразно также использовать в качестве промывочных вод и раствора гидроксида натрия обескислороженные воды и растворы.

Способ согласно изобретению применяется к гидрированию нитрилов или динитрилов в амины или диамины. Он применяется, в частности, к получению диаминов, выбираемых из группы, включающей пропилендиамин, диаминобутан, пентаметилендиамин, метил-2-пентаметилендиамин и гексаметилендиамин.

Более конкретно, он применяется к гидрированию адипонитрила в гексаметилендиамин.

Согласно изобретению реакцию гидрирования проводят в присутствии растворителя, представляющего собой, преимущественно, амин, полученный гидрированием. Так, в случае гидрирования адипонитрила гексаметилендиамин успешно используется в качестве основного компонента реакционной среды. Концентрация амина в реакционной среде преимущественно составляет между 50% и 99 мас.%, предпочтительно между 60% и 99 мас.% от жидкой фазы реакционной среды гидрирования.

Реакцию гидрирования осуществляют в присутствии воды в качестве другого компонента реакционной среды. Эта вода обычно находится в количестве ниже или равном 50 мас.%, преимущественно ниже или равном 20 мас.% в жидкой фазе всей реакционной среды, более предпочтительно между 0,1% и 15 мас.%.

Реакцию гидрирования осуществляют в присутствии соединения основного характера, предпочтительно, в присутствии минерального основания, такого как LiOH, NaOH, KOH, RbOH, CsOH и их смеси. Предпочтительно, используют NaOH и KOH.

Количество добавляемого основания рассчитывают так, чтобы его содержание составляло не менее 0,1 моль основания на килограмм катализатора, предпочтительно между 0,1 и 2 молями основания на кг катализатора, или же, более предпочтительно между 0,3 и 1,5 молями основания на кг катализатора.

Реакцию гидрирования осуществляют при температуре ниже или равной 150°С, предпочтительно ниже или равной 120°С, более предпочтительно ниже или равной 100°С. Температура реакции обычно составляет между 50 и 100°С.

Давление водорода в реакторе находится в интервале около 0,10-10 МПа.

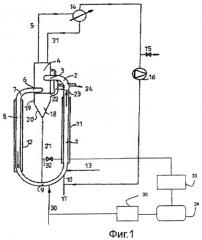

Согласно предпочтительному варианту осуществления изобретения реакцию гидрирования осуществляют непрерывно в установке или в устройстве, описанном ниже со ссылками на Фигуры 1 и 2, приложенные к описанию, которые представляют собой синоптические схемы одного варианта реализации установки, подходящей для осуществления изобретения.

Установка, подходящая для осуществления способа согласно изобретению, позволяет обеспечить прекрасное контактирование газ/жидкость, быстрое и эффективное разделение этих двух фаз после контактирования, непрерывное разделение гидрогената и катализатора и рециркуляцию катализатора за период времени, совместимый с самой слабой дезактивацией указанного катализатора.

Указанная установка содержит три основных секции: реакционную секцию с поршневым потоком, работающую по принципу пузырьковой колонны с циркуляцией суспендированного слоя катализатора, секцию разделения газ-жидкость и секцию разделения катализатор-жидкость с рециркуляцией указанного катализатора и извлечением жидкости (гидрогената).

Таким образом, установка, позволяющая осуществить способ, включает на выходе поршневого реактора зону декантации частиц катализатора (секция разделения катализатор-жидкость), причем надосадочную фазу рециркулируют в поршневой реактор по первому внешнему контуру, включающему средство отбора среды, содержащей амин, а декантированную фазу рециркулируют в поршневой реактор по второму внешнему контуру.

Реакционная секция обычно содержит одну или несколько труб U-образной формы, ответвления которых являются вертикальными или слегка отклоненными от вертикали, причем одно из ответвлений каждой U-образной трубы обеспечивает подъем дисперсии газ/жидкость/твердый катализатор, а другое - возврат жидкости, по меньшей мере, частично дегазированной. В этой секции в основании ответвления с восходящим потоком предусмотрены также средства впуска: для впуска водорода, впуска динитрила, впуска сокатализатора, впуска катализатора и впуска рециклизованного катализатора, причем средство впуска катализатора может включать только один источник питания для подачи смеси нового и регенерированного катализатора или два отдельных источника питания для подачи нового и для регенерированного катализатора. Секция разделения газ-жидкость состоит из вертикального цилиндра, включающего один или несколько тангенциально расположенных подводов (от ответвления реактора с восходящим потоком), один или несколько тангенциальных отводов (к ответвлению реактора с нисходящим потоком), средство для выхода газа и средство для выхода реакционной смеси по направлению к секции разделения жидкость-твердое. Подвод дисперсии газ/жидкость/твердый катализатор осуществляют в точке, расположенной выше точки выхода дегазированной жидкости. Эта часть образует головку циклона.

Секция разделения жидкость-твердое, состоит от декантатора, который позволяет отделить гидрогенат от катализатора и снова вернуть этот катализатор в цикл. Гидрогенат непрерывно извлекают, а суспензию отделенного в декантаторе катализатора направляют в реакционную секцию, расположенную выше точки впуска водорода. Часть этой суспензии катализатора извлекают и направляют на регенерирующую обработку согласно изобретению.

Установка, подходящая для осуществления способа согласно изобретению, иллюстрирована в качестве примера на фиг.1. Она содержит вертикальную цилиндрическую трубу (1), соединенную коленообразной трубой (2) с горизонтальной трубой (3), тангенциально вмонтированной в сепаратор газ/жидкость (4), состоящий из вертикального цилиндра с диаметром, превышающим диаметр трубы (1).

Сепаратор (4) содержит трубопровод (5) для выхода газа или паров. Горизонтальная труба (6), тангенциально расположенная к сепаратору и вмонтированная в точке, расположенной ниже точки ввода трубы (3), соединена посредством коленообразной трубы (7) со второй вертикальной трубой (8), сообщающейся с трубой (1) при помощи коленообразной трубы (9). Совокупность труб (1) и (8) и коленообразной трубы (9) образуют форму U. В основании трубы (1) предусмотрен трубопровод (10) для подачи водорода и трубопровод (13) для подачи динитрила. Трубопроводы (1) и (8) могут быть снабжены, как показано на фиг.1, двойной рубашкой (11) и (12), обеспечивающей циркуляцию охлаждающей или обогревающей жидкости. Коленообразная труба (9) имеет средство (30) для впуска катализатора и средство (21) для впуска рециркулированного катализатора.

Трубы (1) и (8) могут иметь вертикальное положение или немного отклоненное от вертикали положение (в последнем случае предпочтительно, чтобы их оси сходились книзу).

Радиусы кривизны коленообразных труб (2, 7, 9) рассчитывают согласно обычным методам химической инженерии, исходя из того, что потери давления при циркуляции массы во всем контуре принимают наименьшими. Угол их изгиба может варьировать в интервале 45-135°С, предпочтительно, 60-120°С.

На фиг.1 водород вводят через трубопровод (10). Этот трубопровод может быть снабжен любым обычным средством распыления, но подходит и обычная труба, подведенная к стенке и расположенная на одной оси с трубой (1). Этот трубопровод (10) соединен с источником водорода, при этом сам водород может быть введен под атмосферным давлением или под повышенным давлением.

Трубопровод (5) для удаления газа может быть соединен с каким либо устройством для обработки газов, отделяемых от гидрогената. Фиг.1 иллюстрирует устройство, согласно которому газы, выходящие из трубопровода (5), проходят в конденсатор (14), в котором пары, увлекаемые в сепаратор (4), отделяются от водорода. Полученный конденсат рециркулируют в аппарат по трубопроводу (31). Избыток водорода затем направляется в компрессор (16) через трубопровод, на котором установлена система стравливания (15), затем водород рециркулируют в трубопровод (10) после введения по трубопроводу (17) количества водорода, предназначенного для компенсации водорода, израсходованного в процессе гидрирования, и водорода, выпущенного при стравливании.

Необходимо извлекать образующийся гидрогенат, дегазированный и освобожденный от катализатора. Чтобы можно было извлекать осветленный гидрогенат, т.е. практически не содержащий катализатора, декантатор (18) помещают непосредственно под сепаратором (4). Суспензия жидкость/катализатор, газообразная фаза которой была отделена в сепараторе (4), поступает в декантатор (18). Декантатор (18) представляет собой цилиндр (19), имеющий на конце конус (20). Трубопровод (21) предназначен для непрерывной подачи в коленообразную трубу (9) концентрированной каталитической пульпы. Гидрогенат, освобожденный от катализатора, выходит через трубопровод (22), соединенный с сосудом (23), снабженным переливом (24), позволяющим непрерывно извлекать осветленный гидрогенат, причем уровень среды во всем аппарате поддерживается постоянным благодаря непрерывной подаче эквивалентного объема смеси динитрила, растворителя и катализатора. Декантированный в конусе (20) катализатор рециркулируют в трубу (9) через трубопровод (21).

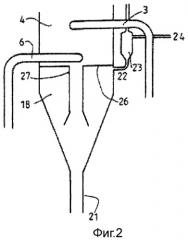

Фиг.2 иллюстрирует детально конкретный вариант декантации согласно изобретению. Для того чтобы, с одной стороны, не развивать слишком большую скорость движения массы катализатора и гидрогената в декантаторе (18) и, с другой стороны, чтобы водород не проник в декантатор, необходимо разделить между собой две зоны (секцию разделения газ-жидкость и секцию разделения жидкость-твердое). Однако это разделение не должно ни в коем случае вызывать отложение катализатора. Такое разделение достигается установкой между сепаратором (4) и декантатором (18) перегородки (26), при этом циркуляция между сепаратором газ-жидкость и декантатором обеспечивается трубопроводом (27), диаметр которого рассчитан таким образом, чтобы значительно снизить скорость жидкости (например, до значения ниже 0,5 м/с).

Этот трубопровод (27) проходит внутрь декантатора и закачивается трубой с диаметром более высоким или равным диаметру трубопровода (27).

Использование устройства или установки, описанной выше, для осуществления способа гидрирования адипонитрила в гексаметилендиамин позволяет создать хорошее диспергирование водорода в реакционной жидкой смеси. Полученная дисперсия является стабильной и гомогенной в любой трубе или в трубах U-образной формы. Это оборудование позволяет, как об этом говорилось выше, непрерывно отделять без значительной дезактивации катализатора извлекаемый гидрогенат от указанного рециркулирующего катализатора, не подвергая катализатор значительной дезактивации, что позволяет легко отбирать ту часть катализатора, которая предназначена для регенерации.

Согласно изобретению часть пульпы катализатора, рециркулирующую по трубопроводу (21), отбирается с помощью вентиля (32).

Отобранный таким образом поток пульпы катализатора подают на установку промывки водой (33), представленную схематично. Эта промывочная установка может включать промыватели, снабженные перемешивающим устройством, или одну или несколько промывочных колонн, в частности, для непрерывной работы противоточной колонны.

Катализатор после промывки в условиях, описанных выше, подают на установку (34) обработки основанием. Эта установка может содержать один или несколько реакторов с перемешивающим устройством. Обработка сильным основанием может быть осуществлена в периодическом или непрерывном режиме.

После обработки основанием регенерированный катализатор подают на другую установку промывки (35), сходную с установкой (33).

Регенерированный и промытый катализатор смешивают, как показано в иллюстрированном примере, с потоком нового катализатора, который подают в часть (9) реактора по трубопроводу (30).

Согласно другому варианту осуществления изобретения регенерированный катализатор подают непосредственно в часть (9) реактора.

Детали и преимущества изобретения будут понятны из представленных ниже примеров, предложенных только в качестве иллюстрации.

Пример 1:

В установке, изображенной на фиг.1, осуществляют способ гидрирования адипонитрила в гексаметилендиамин в непрерывном режиме при температуре 82°С и давлении 23 бара. Реакционная среда содержит адипонитрил, подаваемый по трубопроводу (13), водород, подаваемый по трубопроводу (17), гидроксид калия, гексаметилендиамин, воду и катализатор, включающий никель Ренея. Часть отработанного катализатора, соответствующую количеству нового подаваемого катализатора, удаляют.

Расходы адипонитрила и нового катализатора рассчитывают таким образом, чтобы получение гексаметилендиамина происходило с селективностью выше или равной 98,5%.

Согласно изобретению часть пульпы катализатора, рециркулирующую по трубопроводу (21), отделяют посредством вентиля (32) и направляют на процесс регенерации. Массовый расход отделенного таким образом катализатора обозначается величиной R.

На первом этапе пульпу катализатора промывают водой при температуре 40°С. Осуществляют несколько последовательных промывок. Концентрация гексаметилендиамина, определяемая хроматографическим анализом в газовой фазе, в последней промывочной воде составляет 3000 ppm.

На втором этапе промытый катализатор вводят в реактор, оснащенный перемешивающим устройством, содержащим 20%-ный раствор гидроксида натрия. Смесь поддерживают при температуре кипения среды в течение 3 часов.

Затем, на третьем этапе, катализатор промывают водой при температуре 80°С. Осуществляют несколько последовательных промывок. Последняя промывная вода содержит 0,03% масс. гидроксида натрия.

Полученный таким образом катализатор имеет каталитическую активность, которая составляет 60% от каталитической активности нового катализатора.

Катализатор, регенерированный с массовым расходом R, смешивают с новым катализатором, имеющим массовый расход N, таким образом, чтобы поддержать соотношение регенерированный катализатор R/(R+N), равное 0,8.

В этих условиях для оптимальной работы реактора потребление нового катализатора на тонну произведенного HMD составило 0,50 кг.

Сравнительный пример

Повторяют пример 1, за исключением того, что отделенный катализатор рециркулируют в реактор с помощью трубопровода (21).

Как описано в примере 1, расходы адипонитрила и нового катализатора рассчитывают таким образом, чтобы получение гексаметилендиамина происходило с селективностью выше или равной 98,5%.

В этих условиях, для оптимальной работы реактора потребление нового катализатора на тонну произведенного HMD составило 1,35 кг.

1. Непрерывный способ получения соединений, содержащих, по меньшей мере, одну аминогруппу, путем гидрирования соединения, содержащего, по меньшей мере, одну нитрильную группу, отличающийся тем, что он заключается в:подаче газа, содержащего водород, и соединения, содержащего, по меньшей мере, одну нитрильную группу, в поршневой реактор, в котором циркулирует реакционная среда, содержащая частицы суспендированного катализатора на основе металла Ренея, минеральное основание и воду,извлечении на выходе из поршневого реактора части реакционной среды, содержащей, после отделения катализатора, соединение, содержащее, по меньшей мере, одну аминогруппу, и рециркуляции другой части реакционной среды в поршневой реактор,рециркуляции отделенного катализатора в поршневой реактор,подаче нового катализатора в поршневой реактор,отличающийся тем, что часть отделенного катализатора направляют на процесс регенерации, включающий на первой стадии промывку водой для удаления органических соединений, на второй стадии обработку сильным основанием и на третьей стадии промывку водным раствором гидроксида щелочного металла и/или водой.

2. Способ по п.1, отличающийся тем, что массовый расход R регенерированного и рециклизованного катализатора и массовый расход N подаваемого нового катализатора должны удовлетворять следующему уравнению I:

3. Способ по п.2, отличающийся тем, что массовый расход R регенерированного и рециклизованного катализатора и массовый расход N подаваемого нового катализатора должны удовлетворять следующему уравнению II:

4. Способ по п.1, отличающийся тем, что первую стадию промывки водой осуществляют водой при температуре между 10°С и 50°С.

5. Способ по одному из пп.1 или 4, отличающийся тем, что промывку водой на первой стадии проводят до получения в последней промывочной воде концентрации органического соединения, ниже или равной 1 мас.%.

6. Способ по любому из пп.1-4, отличающийся тем, что обработку основанием осуществляют с помощью водного раствора, содержащего гидроксид щелочного металла.

7. Способ по п.6, отличающийся тем, что гидроксидом щелочного металла является гидроксид натрия.

8. Способ по п.6, отличающийся тем, что концентрация гидроксида щелочного металла в указанном растворе находится между 10 мас.% и 25 мас.%.

9. Способ по п.6, отличающийся тем, что обработку основанием осуществляют при температуре выше 80°С.

10. Способ по пп.1, 2, 3, 4, 7, 8 или 9, отличающийся тем, что промывку водой на третьей стадии осуществляют водой и/или водным раствором гидроксида щелочного металла с минимальной концентрацией гидроксида щелочного металла 0,012 мас.% при температуре между 40°С и 90°С.

11. Способ по пп.1, 2, 3, 4, 7, 8 или 9, отличающийся тем, что промывку на третьей стадии проводят до получения в последней промывочной воде концентрации гидроксида щелочного металла 0,012-0,04 мас.%.

12. Способ по п.10, отличающийся тем, что гидроксидом щелочного металла является гидроксид натрия.

13. Способ по пп.1, 2, 3, 4, 7, 8, 9 или 12, отличающийся тем, что процесс регенерации осуществляют в воздушной среде.

14. Способ по пп.1, 2, 3, 4, 7, 8, 9 или 12, отличающийся тем, что процесс регенерации катализат