Способ нанесения покрытий на основе карбида титана на титановые сплавы

Иллюстрации

Показать всеИзобретение относится к технологии химико-термической обработки металлов с использованием концентрированных потоков энергии. Способ включает элетровзрывное науглероживание поверхности сплава на основе титана путем электрического взрыва углеграфитовых волокон с формированием импульсной плазменной струи, оплавления ею поверхности сплава при поглощаемой плотности мощности 4,5-5,0 ГВт/м2 и введения в расплав частиц углеграфитовых волокон, последующую самозакалку расплава путем отвода тепла в объем титанового сплава и импульсно-периодическое воздействие на науглероженную поверхность сильноточным электронным пучком при поглощаемой плотности энергии 30-40 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30. Покрытия обладают высокими значениями износо- и коррозионной стойкости, микротвердости и имеют адгезию с основой на уровне когезии. 2 пр., 3 ил.

Реферат

Изобретение относится к технологии химико-термической обработки металлов с использованием концентрированных потоков энергии, в частности к получению на сплавах титана поверхностных слоев на основе карбида титана, которые могут быть использованы как износо- и коррозионностойкие покрытия с высокой микротвердостью и адгезией покрытия с основой на уровне когезии.

Известен способ [1] получения порошка карбида титана, включающий приготовление реакционной смеси исходных компонентов из порошков титана и углерода, размещение смеси в оболочке из графита или нитрида бора, воспламенение смеси в замкнутом объеме с последующим реагированием компонентов в режиме горения, охлаждение продукта синтеза, сброс давления образующихся при горении газообразных продуктов и вакуумирование. Данный способ позволяет получать порошок карбида титана с выходом 97,5…98,5% и достаточно хорошими эксплуатационными характеристиками.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, а также невозможность формирования покрытий на основе карбида титана с его использованием.

Наиболее близким к заявляемому является способ [2] обработки режущего инструмента для обработки органических материалов и керамики, включающий формирование на режущих гранях инструмента слоя окиси алюминия путем плазменного напыления и последующее формирование износостойкого слоя, отличающийся тем, что предварительно перед формированием слоя окиси алюминия формируют карбонитридный слой путем химико-термической обработки в вакууме при 840-950°С в течение 1-2 ч, слой окиси алюминия формируют толщиной 100-400 мкм, а износостойкий слой формируют путем вакуумного оплавления режущих граней высокоэнергетическим источником энергии.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, а также невозможность формирования покрытий на основе карбида титана с его использованием.

Задачей заявляемого изобретения является получение покрытий на основе карбида титана, обладающих высокими значениями износо- и коррозионной стойкости, микротвердости и адгезией с основой на уровне когезии.

Поставленная задача реализуется способом нанесения покрытий на основе карбида титана на титановые сплавы. Способ включает электровзрывное науглероживание поверхности сплава на основе титана путем электрического взрыва углеграфитовых волокон с формированием импульсной плазменной струи, оплавления ее поверхности сплава при поглощаемой плотности мощности 4,5-6,5 ГВт/м2 и введения в расплав частиц углеграфитовых волокон, последующую самозакалку расплава путем отвода тепла в объем титанового сплава и импульсно-периодическое воздействие на науглероженную поверхность сильноточным электронным пучком при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.

Продукты электрического взрыва углеграфитовых волокон образуют плазменную струю, служащую инструментом формирования на поверхности титанового сплава слоя, образованного смесью твердого раствора углерода в титане, изолированных частиц карбида титана и частиц углеграфитовых волокон [3, с.119]. Последующее высокотемпературное реагирование компонентов смеси при электронно-пучковом импульсно-периодическом воздействии на упрочняемую поверхность после электровзрывного науглероживания приводит к взаимодействию титана с частицами углеграфитовых волокон и образованию сплошного поверхностного слоя карбида титана. Преимущество заявляемого способа по сравнению с прототипом заключается в формировании поверхностного слоя карбида титана, что делает возможным осуществление локального упрочнения поверхности деталей из титановых сплавов в местах их наибольшего разрушения в условиях эксплуатации.

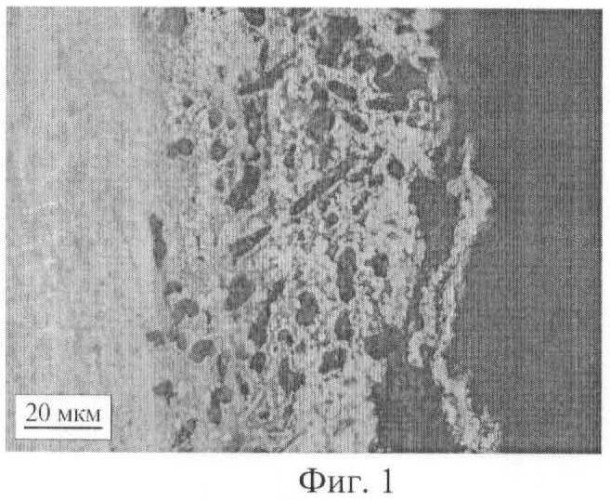

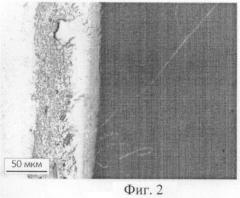

Способ поясняется чертежами, где на фиг.1 представлена структура поверхностного слоя технически чистого титана марки ВТ1-0 после электровзрывного науглероживания, на фиг.2 - структура поверхностного слоя после последующей импульсно-периодической электронно-пучковой обработки, на фиг.3 - распределение микротвердости по глубине для образца, показанного на фиг.2.

Исследования методом световой микроскопии показали, что при электровзрывном науглероживании поверхностного слоя технически чистого титана при значении на упрочняемой поверхности поглощаемой плотности мощности, равной 4,5…6,5 ГВт/м2, происходит оплавление поверхностного слоя на глубину 60…70 мкм и внесение в расплав частиц углеграфитовых волокон, которые равномерно распределяются по всей глубине слоя вплоть до границы оплавления (фиг.1). В отдельных местах зоны легирования наблюдается образование изолированных частиц карбида титана. Вследствие малого времени существования жидкого слоя при электровзрывном науглероживании процесс реагирования частиц углеграфитовых волокон с титаном и образования сплошного слоя карбида титана не завершается. Указанный режим является оптимальным, поскольку при интенсивности воздействия ниже 4,5 ГВт/м2 не происходит интенсивного перемешивания частиц углеграфитовых волокон и титана, вследствие чего титан находится в избытке, а частицы углеграфитовых волокон неравномерно распределены по глубине оплавляемого поверхностного слоя. Последующее электронно-пучковое импульсно-периодическое воздействие на поверхность такого слоя не приводит к формированию сплошного слоя карбида титана. При интенсивности воздействия выше 6,5 ГВт/м2 происходит выплеск части науглероженного слоя за пределы зоны оплавления, а также формирование рельефа поверхности покрытия, обусловленного течением расплава под действием неоднородного давления многофазной плазменной струи продуктов взрыва на облучаемую поверхность [3, с.111].

Электронно-пучковое импульсно-периодическое воздействие на поверхность электровзрывного науглероживания с поверхностной плотностью поглощаемой энергии 40…60 Дж/см2, длительностью импульсов 150…200 мкс, количеством импульсов 10…30 приводит к взаимодействию титана с частицами углеграфитовых волокон и образованию сплошного поверхностного слоя карбида титана. Толщина поверхностного слоя карбида титана достигает 30…40 мкм (фиг.2). Указанный режим является оптимальным, поскольку при поверхностной плотности поглощаемой энергии ниже 40 Дж/см2, длительности импульсов ниже 150 мкс, количестве импульсов менее 10 не происходит полного взаимодействия частиц углеграфитовых волокон и титана с образованием сплошного слоя карбида титана. При поверхностной плотности поглощаемой энергии выше 60 Дж/см2, длительности импульсов выше 200 мкс, количестве импульсов более 30 происходит формирование рельефа поверхности.

Исследования показали, что после формирования поверхностных слоев заявляемым способом их микротвердость составляет 2400 HV.

Примеры конкретного осуществления способа:

Пример 1.

Обработке подвергали поверхность титана марки ВТ1-0 площадью 5 см. Готовили смесь сплава титана и структурно-свободного углерода в форме графита с последующим высокотемпературным реагированием. Смесь сплава титана и графита готовили в едином технологическом процессе путем электрического взрыва углеграфитовых волокон массой 0,15 г, формировали из продуктов взрыва импульсную многофазную плазменную струю, содержащую частицы углеграфитовых волокон, оплавляли ею упрочняемую поверхность титанового сплава в режиме, когда поглощаемая плотность мощности составляла 4,5 ГВт/м2, и вносили в расплав частицы углеграфитовых волокон. После самозакалки расплава при теплоотводе в объем основы высокотемпературное реагирование компонентов смеси осуществляли путем импульсно-периодического воздействия на упрочняемую поверхность после электровзрывного науглероживания сильноточным электронным пучком в режиме, когда поглощаемая поверхностью плотность энергии составляла 40 Дж/см2, длительность импульсов - 150 мкс, количество импульсов - 10.

Получили износо- и коррозионностойкое покрытие с высокой микротвердостью и адгезией покрытия с основой на уровне когезии.

Пример 2.

Обработке подвергали поверхность титана марки ВТ6 площадью 5 см. Готовили смесь сплава титана и структурно-свободного углерода в форме графита с последующим высокотемпературным реагированием. Смесь сплава титана и графита готовили в едином технологическом процессе путем электрического взрыва углеграфитовых волокон массой 0,15 г, формировали из продуктов взрыва импульсную многофазную плазменную струю, содержащую частицы углеграфитовых волокон, оплавляли ею упрочняемую поверхность титанового сплава в режиме, когда поглощаемая плотность мощности составляла 6,5 ГВт/м2, и вносили в расплав частицы углеграфитовых волокон. После самозакалки расплава при теплоотводе в объем основы высокотемпературное реагирование компонентов смеси осуществляли путем импульсно-периодического воздействия на упрочняемую поверхность после электровзрывного науглероживания сильноточным электронным пучком в режиме, когда поглощаемая поверхностью плотность энергии составляла 60 Дж/см2, длительность импульсов - 200 мкс, количество импульсов - 30.

Получили износо- и коррозионностойкое покрытие с высокой микротвердостью и адгезией покрытия с основой на уровне когезии.

Источники информации

1. Патент США №4161512, кл. С01В 31/30, 1979.

2. Патент RU №2092611, кл. С23С 14/58, 1997.

3. Физические основы электровзрывного легирования металлов и сплавов / А.Я.Багаутдинов, Е.А.Будовских, Ю.Ф.Иванов, В.Е.Громов. - Новокузнецк: СибГИУ, 2007.

Способ нанесения покрытий на основе карбида титана на титановые сплавы, включающий электровзрывное науглероживание поверхности сплава на основе титана путем электрического взрыва углеграфитовых волокон с формированием импульсной плазменной струи, оплавления ею поверхности сплава при поглощаемой плотности мощности 4,5-6,5 ГВт/м2 и введения в расплав частиц углеграфитовых волокон, последующую самозакалку расплава путем отвода тепла в объем титанового сплава и импульсно-периодическое воздействие на науглероженную поверхность сильноточным электронным пучком при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.