Двухтактный дизельный двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к поршневому двигателю внутреннего сгорания, в частности двухтактному большому дизельному двигателю (1) с продольной продувкой. Техническим результатом является повышение надежности двигателя за счет уменьшения доли конденсата в надувочном воздухе. Сущность изобретения заключается в том, что двигатель имеет, по меньшей мере, один цилиндр (10) с гильзой (12) цилиндра, в которой расположен с возможностью возвратно-поступательного движения поршень (20). Гильза (12) цилиндра имеет несколько окон (45) для продувочного воздуха. Цилиндр (10) имеет дополнительно к этому рубашку (26) цилиндра, которая окружает, по меньшей мере, нижнюю часть гильзы (12) цилиндра и имеет отверстие (27) рубашки цилиндра. Между гильзой (12) цилиндра и рубашкой (26) цилиндра цилиндр (10) имеет нижнюю сторону (25) поршня. Между окнами (45) для продувочного воздуха и отверстием (27) рубашки цилиндра в нижней части поршня расположено отклоняющее средство (30) для продувочного воздуха (50), которое в рабочем состоянии поршневого двигателя (1) внутреннего сгорания предотвращает прямолинейное прохождение потока продувочного воздуха (50) от отверстия (27) рубашки цилиндра к окнам (45) для продувочного воздуха. 22 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к поршневому двигателю внутреннего сгорания, в частности двухтактному дизельному двигателю внутреннего сгорания с продольной продувкой для судов или стационарных установок для генерирования электрической энергии, согласно ограничительной части пункта 1 формулы изобретения.

Для увеличения мощности поршневых двигателей внутреннего сгорания, таких как, например, большие дизельные двигатели для судов или стационарных установок для генерирования электрической энергии, после такта сгорания подают свежий воздух с помощью нагнетательной группы, которая выполнена, как правило, в виде турбокомпрессора, работающего на отработавших газах, под повышенным давлением в камеру сгорания цилиндра. При этом можно использовать часть тепловой энергии отработавших газов, которые покидают камеру сгорания после такта сгорания. Для этого горячие отработавшие газы за счет открывания выпускного клапана подаются из камеры сгорания цилиндра в нагнетательную группу. Нагнетательная группа состоит по существу из турбины, которая приводится в действие с помощью входящих под давлением в нагнетательную группу горячих отработавших газов. Турбина в свою очередь приводит во вращение рабочее колесо, за счет чего всасывается и сжимается свежий воздух. Турбина с рабочим колесом в качестве компрессора, который обычно называется турбонагнетателем, и в частности, в случае больших двухтактных дизельных двигателей, но не только, выполнен в виде центробежного компрессора, расположен перед так называемым диффузором, охладителем наддувочного воздуха, водоотделителем и входным приемником, откуда сжатый свежий воздух, называемый также наддувочным воздухом или продувочным воздухом, подается, наконец, в отдельные камеры сгорания цилиндров большого дизельного двигателя.

В случае продольно продуваемых двухтактных больших дизельных двигателей подача воздуха в камеру сгорания каждого цилиндра происходит предпочтительно через продувочные окна, которые расположены в нижней зоне гильзы цилиндра.

Существенной проблемой в продольно продуваемых дизельных двигателях является конденсация воды из продувочного воздуха, поскольку конденсатная вода оказывает отрицательное влияние на пленку смазочного масла на внутренней поверхности гильзы цилиндра.

Большая часть влаги наддувочного воздуха отделяется уже в охладителе наддувочного воздуха, поскольку двигатели работают при значительном давлении наддувочного воздуха, т.е. работают с наддувом. Этот конденсат по возможности не должен попадать во входной приемник двигателя, а уже заранее должен по возможности полностью отводиться. Для этого применяются, как известно, водоотделители, с помощью которых можно отводить значительную часть конденсата.

Однако вследствие потерь давления в охладителе наддувочного воздуха могут локально возникать значительные скорости воздуха, за счет чего увлекается с воздухом конденсат, т.е. подается дальше в примыкающий водоотделитель. В известных охладителях наддувочного воздуха обычно отделяется примерно 80% или меньше конденсата, в то время как остаток переносится в водоотделитель.

Из-за недостаточной эффективности расположенного после охладителя наддувочного воздуха водоотделителя не отделенные капли воздуха вместе с потоком продувочного воздуха могут попадать во входной приемник. Попадающие во входной приемник капли воды могут там свободно перемещаться и попадать во время процесса продувки через отверстие в рубашке цилиндра, нижнюю часть поршня и отверстия для продувочного воздуха в камеру сгорания цилиндра и там ударяться о внутреннюю поверхность гильзы цилиндра.

Однако капли воды на нижней стороне поршня могут образовываться также за счет конденсации воды из продувочного воздуха в находящемся после водоотделителя потоке продувочного воздуха, или же за счет конденсации и образования капель, например, на стенках соединительных трубопроводов, входного приемника, рубашки цилиндра и имеющихся в любом случае клапанов или впускных отверстий.

В частности, в тропических условиях часто попадает вместе со свежим воздухом слишком много конденсата в камеру сгорания цилиндра, что может приводить к повреждениям за счет сильного износа материала поршня и/или гильзы цилиндра, поскольку за счет конденсата оказывается отрицательное воздействие на пленку смазочного масла на внутренней поверхности гильзы цилиндра.

Задачей данного изобретения является дальнейшее уменьшение доли конденсата в наддувочном воздухе, входящем через окна для продувочного воздуха в камеры сгорания цилиндров поршневого двигателя внутреннего сгорания.

Эта задача решается с помощью устройства с признаками независимого пункта 1 формулы изобретения.

Зависимые пункты формулы изобретения относятся к более предпочтительным вариантам выполнения изобретения.

Таким образом, изобретение относится к поршневому двигателю внутреннего сгорания, в частности двухтактному большому дизельному двигателю с продольной продувкой, содержащему по меньшей мере один цилиндр с гильзой цилиндра, в которой расположен с возможностью возвратно-поступательного движения поршень. Двухтактные большие дизельные двигатели обычно содержат 5-14 или больше вертикально стоящих цилиндров. Гильзы цилиндра имеют в своей нижней части несколько окон для продувочного воздуха. Часть каждой гильзы цилиндра окружена соответствующей рубашкой цилиндра, при этом рубашка цилиндра имеет по меньшей мере одно отверстие рубашки цилиндра для впуска продувочного воздуха из входного приемника в нижнюю сторону поршня. Таким образом, рубашка цилиндра окружает нижнюю часть гильзы цилиндра, а также окна для продувочного воздуха и достигает заданную высоту гильзы цилиндра, где рубашка цилиндра закрыта герметично для воздуха с помощью крышки и уплотнения относительно гильзы цилиндра. Охватываемое рубашкой цилиндра пространство называется нижней стороной поршня. Дно рубашки цилиндра содержит сквозное отверстие для прохождения поршневого штока, при этом этот проход предпочтительно выполнен также непроницаемым для воздуха. Охватываемое рубашкой цилиндра пространство, т.е. нижняя сторона поршня, обычно имеет по существу форму прямоугольного параллелепипеда. В многоцилиндровых поршневых двигателях внутреннего сгорания лежащие рядом друг с другом нижние стороны поршня могут быть обычно соединены друг с другом через соединительные отверстия смежных рубашек цилиндра.

Существенным для изобретения является расположенное в зоне отверстия рубашки цилиндра отклоняющее средство для входящего через отверстие рубашки цилиндра потока продувочного воздуха. Находящееся между отверстием рубашки цилиндра и окнами для продувочного воздуха отклоняющее средство предотвращает в рабочем состоянии поршневого двигателя внутреннего сгорания, т.е. во время продувки камер сгорания продувочным воздухом, прямолинейное прохождение потока продувочного воздуха от отверстия рубашки цилиндра до окон для продувочного воздуха. При этом продувочный воздух проходит из называемой входным приемником предварительной камеры через отверстие рубашки цилиндра по отклоняющему средству в нижнюю сторону поршня и после этого через окна для продувочного воздуха гильзы цилиндра в камеру сгорания цилиндра. При этом входной приемник является предварительной камерой без поршня и служит в качестве промежуточного накопителя для продувочного воздуха.

Отверстие рубашки цилиндра может само по себе иметь любую форму. Предпочтительным является многоугольное поперечное сечение, в частности прямоугольное или овальное. Особенно предпочтительно применять для поршневых двигателей внутреннего сгорания, согласно изобретению, отверстия рубашки цилиндра с круглым поперечным сечением.

Без отклоняющих средств согласно изобретению во время продувки воздухом камеры сгорания вследствие небольшого в большинстве случаев расстояния между отверстием рубашки цилиндра и окнами для продувочного воздуха в камеру сгорания могут попадать также большие капли воды с высокой скоростью через окна для продувочного воздуха. Для предотвращения этого в нижней стороне поршня устанавливается согласно изобретению в поток продувочного воздуха после отверстия рубашки цилиндра отклоняющее средство для продувочного воздуха так, что увеличивается расстояние, которое должны проходить увлекаемые потоком продувочного воздуха капельки воды от входа через отверстие рубашки цилиндра до окон для продувочного воздуха. За счет этого обеспечивается то, что во время процесса продувки лишь небольшие капельки воды могут достигать окон для продувочного воздуха.

Изобретение относится, в частности, к нижней стороне поршня цилиндра двухтактного большого дизельного двигателя с продольной продувкой. За счет отклоняющего средства согласно изобретению поток продувочного воздуха дополнительно завихряется, так что повышается завихрение потока продувочного воздуха. Поскольку сильное завихрение уменьшает трение воздуха, то крупные капельки воды больше не переносятся потоком продувочного воздуха и падают на дно нижней стороны поршня, т.е. на дно рубашки цилиндра. Вследствие этого созданный с помощью отклоняющего средства вихрь потока продувочного воздуха увеличивает, в частности, разделение и выделение конденсата из продувочного воздуха.

Отклоняющее средство не оказывает никакого влияния на массовый расход продувочного воздуха, но повышает скорость потока продувочного воздуха во входной зоне отверстия рубашки цилиндра. Скорость капелек конденсата при входе в нижнюю часть поршня обычно составляет до около 30 м/с.

Уменьшение вводимого вместе с продувочным воздухом в камеру сгорания количества конденсата приводит, в частности, к предотвращению ввода больших капель воды в камеру сгорания, поскольку количество воды зависит от третьей степени радиуса капелек воды.

Без применения отклоняющего средства согласно изобретению в окна для продувочного воздуха гильзы цилиндра могут попадать капельки с диаметром обычно 6,5 мм или массой 0,143 г. За счет применения отклоняющего средства согласно изобретению максимальный диаметр попадающих в окна для продувочного воздуха гильзы цилиндра капелек воды составляет до около 2,5 мм или масса водяных капелек 0,008 г.

За счет отклоняющего средства согласно изобретению уменьшается максимально возможная масса достигающих окна для продувочного воздуха гильзы цилиндра капелек конденсата обычно на 90-95%.

Отклоняющее средство согласно изобретению увеличивает длину потока имеющихся в продувочном воздухе или образующихся капелек воды между входом через отверстие рубашки цилиндра и окнами для продувочного воздуха гильзы цилиндра, а также увеличивает завихрение потока продувочного воздуха. За счет более длинного пути полета капелек воды уменьшается вероятность того, что определенная капелька воды достигнет окна для продувочного воздуха, поскольку за счет более длинного пути увеличивается, с одной стороны, вероятность агломерации на стенках рубашки цилиндра, а за счет увеличения завихрения потока продувочного воздуха увеличивается также вероятность обусловленного гравитацией падения вниз, в частности, более крупных капелек воды на дно нижней стороны поршня.

Отклоняющее средство может в принципе иметь любую форму и иметь, например, цилиндрическую форму, форму усеченного конуса или плоскую форму. Отклоняющее средство предпочтительно имеет не замкнутую форму в виде плоской или изогнутой пластины. При этом изогнутая пластина может быть выполнена, например, в форме желоба или волны, однако может иметь также другие изгибы. Продольные и поперечные оси таких изогнутых отклоняющих элементов предпочтительно лежат в направлении потока продувочного воздуха при входе в нижнюю часть поршня. Особенно предпочтительным является отклоняющее средство в виде плоской пластины.

Отклоняющее средство целесообразно крепится на рубашке цилиндра и/или на гильзе цилиндра, или же может быть интегрировано в рубашку цилиндра. Отклоняющее средство предпочтительно крепится, в частности, на рубашке цилиндра над отверстием рубашки цилиндра или на верхнем крае отверстия рубашки цилиндра. Поскольку гильза цилиндра обычно ориентирована по существу вертикально, то отклоняющее средство предпочтительно проходит от верхнего края отверстия рубашки цилиндра косо вниз и в направлении продольной оси гильзы цилиндра.

Лежащий в направлении продольной оси гильзы цилиндра конец отклоняющего средства особенно предпочтительно лежит ниже окон для продувочного воздуха, предусмотренных на гильзе цилиндра.

Отклоняющее средство наклонено относительно продольной оси гильзы цилиндра и образует с ней угол α. Угол α предпочтительно является острым углом. Он составляет предпочтительно между 20° и 70°, в частности, между 25° и 50° относительно полного круга в 360°.

За счет отклоняющего средства предпочтительно закрывается, по меньшей мере частично, задняя сторона отверстия рубашки цилиндра в направлении входа потока продувочного воздуха в нижнюю сторону поршня, т.е. лежащее позади отверстия рубашки цилиндра пространство нижней стороны поршня частично закрывается отклоняющим средством. При этом поток продувочного воздуха после прохождения через отверстие рубашки цилиндра отклоняется косо вниз.

Отклоняющее средство предпочтительно закреплено с одной стороны над отверстием рубашки цилиндра и проходит внутри нижней стороны поршня косо вниз в направлении оси цилиндра. Наружный край отклоняющего средства предпочтительно выполнен, по меньшей мере на некоторых участках, в частности в месте соединения с отверстием рубашки цилиндра, с геометрическим замыканием с внутренней поверхностью рубашки цилиндра. Более предпочтительным является, в частности, непроницаемое для воздуха соединение между отклоняющим средством и рубашкой цилиндра. За счет этого предотвращается обтекание края отклоняющего средства между отклоняющим средством и рубашкой цилиндра продувочным воздухом и содержащимися в нем каплями конденсата. При этом, в частности, предотвращается возможность прохождения потока продувочного воздуха снизу вверх через образованную между отклоняющим средством и стенкой цилиндра краевую зону отклоняющего средства, т.е. с принимающей поток стороны отклоняющего средства на соответствующую подветренную сторону.

Свободный конец отклоняющего средства, который не прилегает к стенке цилиндра, предпочтительно доходит до самой наружной стенки гильзы цилиндра. Кроме того, лежащий в направлении оси цилиндра свободный конец отклоняющего средства предпочтительно достигает нижнего конца гильзы цилиндра. Дополнительно к этому, отклоняющее средство может предпочтительно иметь точную форму посадки относительно гильзы цилиндра так, что между отклоняющим средством и гильзой цилиндра существует геометрическое замыкание. Это геометрическое замыкание выполнено также предпочтительно непроницаемым для воздуха.

Воздухонепроницаемое соединение с геометрическим замыканием между отклоняющим средством и рубашкой цилиндра, а также при необходимости с гильзой цилиндра достигается, например, с помощью клеевого соединения. При применении металлических отклоняющих средств воздухонепроницаемое соединение с геометрическим замыканием между отклоняющим средством и рубашкой цилиндра и/или гильзой цилиндра можно реализовывать с помощью, например, соединения пайкой или сваркой. Кроме того, воздухонепроницаемое геометрическое замыкание можно выполнять с помощью винтового или зажимного соединения.

Направленный к продольной оси гильзы цилиндра, лежащий между рубашкой цилиндра свободный конец отклоняющего средства предпочтительно выполнен в виде проходящей по существу под прямым углом к продольной оси гильзы цилиндра кромки. При этом по существу прямой угол означает прямой угол или угол, например, в 85-95° относительно полного круга в 360°. Вследствие этого направленная к продольной оси гильзы цилиндра свободная кромка отклоняющего средства ориентирована по существу горизонтально. Кроме того, предпочтительной является свободно лежащая, прямая кромка отклоняющего средства, нормаль к которой наклонена относительно продольной оси гильзы цилиндра на угол 2-5° относительно полного круга в 360°.

Отклоняющее средство предпочтительно имеет на направленной к продольной оси гильзы цилиндра, свободной и проходящей по существу под прямым углом к продольной оси гильзы цилиндра кромке сточный желоб для конденсата. Кроме того, этот сточный желоб проходит по всей лежащей между рубашкой цилиндра свободной кромке отклоняющего средства, т.е. при отклоняющем средстве в виде плоской пластины сточный желоб проходит предпочтительно по всей свободной длине кромки отклоняющей пластины, при этом соответствующая кромка проходит по прямому пути.

Сточный желоб предпочтительно имеет форму продольного лотка и служит для приема и отвода конденсата, который отделяется, в частности, на направленной против потока продувочного воздуха стороне отклоняющего средства и за счет потока продувочного воздуха и силы тяжести стекает по нижней свободной кромке отклоняющего средства. Отвод собравшейся в сточном желобе конденсата происходит либо на одном конце сточного желоба через предпочтительно вертикальную сточную трубу вдоль рубашки цилиндра на дно нижней стороны поршня, либо на обеих сторонах сточного желоба с помощью соответствующей предпочтительно вертикальной сточной трубы вдоль рубашки цилиндра на дно нижней стороны поршня. При этом сточная труба предпочтительно имеет поперечное сечение замкнутой формы, однако может быть также выполнено в виде сточного желоба. Отвод конденсата из сточного желоба через сточную трубу на дно нижней стороны поршня целесообразно осуществляется за счет силы тяжести. В принципе система отвода масла поршневого двигателя внутреннего сгорания пригодна также для отвода конденсата с нижней стороны поршня.

В еще одном предпочтительном варианте выполнения сточный желоб горизонтально закреплен на отклоняющем средстве, при этом предпочтительно имеется сточная труба на обеих сторонах сточного желоба.

Сточный желоб может иметь любое незамкнутое поперечное сечение. Поперечное сечение может быть, например, полукруглым или описывать выпуклую многоугольную кривую, центральный угол которой целесообразно составляет 180-270° относительно полного круга в 360°.

Сточный желоб предпочтительно имеет такие размеры, что может отводить до 200 кг воды в час. Отклоняющее средство может иметь любую структуру поверхности. Его поверхность предпочтительно не имеет пор. Поверхность может быть, например, гладкой или иметь заданную шероховатость.

Отклоняющее средство предпочтительно состоит из стали, в частности, из нержавеющей стали. Однако поверхность может иметь также покрытие.

Толщина отклоняющего средства предпочтительно составляет 5-10 мм.

Вызванное отклоняющим средством уменьшение давления в потоке продувочного воздуха составляет обычно 0,1-6 мбар на цилиндр и составляет около 0,15% среднего давления продувочного воздуха в нижней части поршня и, следовательно, не оказывает отрицательного влияния на работу поршневого двигателя внутреннего сгорания.

В другом предпочтительном варианте выполнения отклоняющего средства согласно изобретению оно выполнено из нескольких частей, в частности из двух частей. Выполнение из нескольких частей отклоняющего средства обеспечивает возможность его введения через отверстия в рубашке цилиндра, в частности, через отверстие рубашки цилиндра.

Соединение друг с другом отдельных частичных элементов отклоняющего средства осуществляется предпочтительно с помощью накладной части, т.е., например, прямоугольной пластинчатой части, которая перекрывает два подлежащих соединению частичных элемента отклоняющего средства на их сторонах соединения. Длина накладной части задается расстоянием свободной кромки отклоняющего средства от отверстия рубашки цилиндра. Ширина накладной части предпочтительно составляет 50-100 мм. Соединение накладной части с частичными элементами отклоняющего средства осуществляется предпочтительно механически, целесообразно с помощью винтового или заклепочного соединения. Поскольку нижние стороны поршня различных цилиндров редко имеют точно одинаковые размеры, например, вследствие допусков изготовления, а их ширина (продольное прохождение нижней стороны поршня параллельно поперечному сечению отверстия рубашки цилиндра) может обычно отличаться на ±10 мм, то частичные элементы отклоняющего средства и применяемые в качестве соединительных элементов накладные части предпочтительно выполнены так, что можно компенсировать разницу по ширине нижней стороны поршня до, например, 20 мм. Это можно реализовывать, например, с помощью шлицевых отверстий для приема соединительных винтов или соединительных заклепок. Дополнительно к этому, частичные элементы отклоняющего средства сами предпочтительно не накладываются друг на друга.

Отклоняющее средство предпочтительно состоит из двух частичных элементов отклоняющего средства. Их соединяемая предпочтительно с геометрическим замыканием с рубашкой цилиндра краевая зона после введения в нижнюю сторону поршня предпочтительно соединяется непроницаемо для воздуха с рубашкой цилиндра, предпочтительно с помощью паяного или сварного соединения, при этом накладная часть устанавливается лишь после фиксации частичных элементов отклоняющего средства на рубашке цилиндра.

Накладная часть предпочтительно закрепляется на противоположной потоку продувочного воздуха стороне частичных элементов отклоняющего средства.

Соединительный шов частичных элементов отклоняющего средства, т.е. их направленные друг к другу краевые зоны, которые соединяются друг с другом с помощью накладной части, предпочтительно выполнены параллельно направлению входа потока продувочного воздуха в нижнюю сторону поршня.

Кроме того, частичные элементы отклоняющего средства предпочтительно выполнены так, что их соединительный шов не находится в середине отклоняющего средства. В частности, частичные элементы отклоняющего средства выполнены так, что их соединительный шов не находится в зоне отверстия рубашки цилиндра. При этом под зоной отверстия рубашки цилиндра понимается зона прямого цилиндра с отверстием рубашки цилиндра в качестве базовой поверхности и средней нормалью отверстия рубашки цилиндра в направлении потока продувочного воздуха в качестве продольной оси цилиндра. При этом частичная поверхность первого частичного элемента отклоняющего средства предпочтительно составляет между 20 и 40% всей направленной против потока продувочного воздуха поверхности отклоняющего средства. В выполненном из двух частей отклоняющем средстве соединительный шов предпочтительно расположен асимметрично.

При применении отклоняющих средств, состоящих из двух или более частичных элементов отклоняющего средства, сточный желоб предпочтительно также разделен в соответствии с разделением отклоняющего средства. В частности, для соединения частичных элементов отклоняющего средства с соответственно разделенными частичными элементами сточного желоба применяются накладные части, которые также имеют часть сточного желоба, при этом форма поперечного сечения части сточного желоба накладной части согласована с формой поперечного сечения частичных частей сточного желоба частичных элементов отклоняющего средства.

Ниже приводится дальнейшее пояснение изобретения со ссылками на прилагаемые чертежи, на которых изображено:

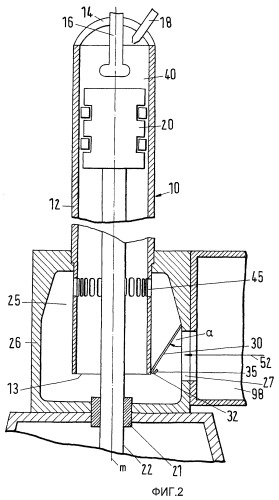

фиг.1 - принципиальная конструкция большого дизельного двигателя с системой работающего на отработавших газах турбонагнетателя и отклоняющим средством, согласно изобретению;

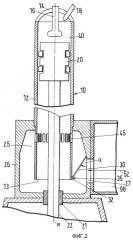

фиг.2 - продольный разрез цилиндра, согласно изобретению, двухтактного большого дизельного двигателя с продольной продувкой;

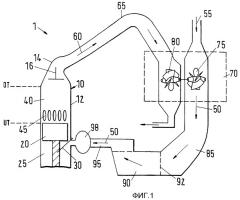

фиг.3 - состоящая из частичных элементов отклоняющая пластина, согласно изобретению, вид сверху;

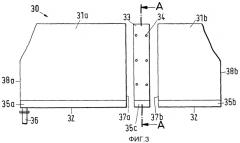

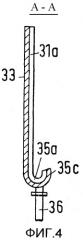

фиг.4 - разрез по линии А-А на фиг.3 отклоняющей пластины, вид сверху.

Взаимодействие различных компонентов системы работающего на отработавших газах турбонагнетателя большого дизельного двигателя 1 схематично показано на фиг.1. При этом большой дизельный двигатель выполнен в виде двухтактного большого дизельного двигателя с продольной продувкой и снабжен отклоняющим средством 30 для продувочного воздуха, согласно изобретению.

Большой дизельный двигатель 1 содержит по сути известным образом обычно несколько цилиндров 10 с расположенным в крышке 14 цилиндра выпускным клапаном 16, при этом в цилиндре 10 расположен поршень 20 с возможностью возвратно-поступательного движения между нижней мертвой точкой UT и верхней мертвой точкой ОТ вдоль внутренней стенки гильзы 12 цилиндра. Гильза 12 цилиндра с крышкой 14 цилиндра и поршнем 20 ограничивают, как известно, камеру 40 сгорания цилиндра 10. В нижней зоне гильзы 12 цилиндра предусмотрено несколько окон 45 для продувочного воздуха, которые выполнены в виде продувочных прорезей. В зависимости от положения поршня 20 продувочные прорези 45 закрываются им или освобождаются. Через окна 45 называемый продувочным наддувочным воздухом 50 нагнетаемый воздух может попадать в камеру 40 сгорания цилиндра 10. Через расположенный в крышке 14 цилиндра выпускной клапан 16 возникающие при сгорании отработавшие газы 60 выходят через трубопровод 65 для отработавших газах, который примыкает к клапану 16, в работающий на отработавших газах турбонагнетатель 70.

Работающий на отработавших газах турбонагнетатель 70 содержит в качестве существенных компонентов, как известно, компрессор с компрессорным рабочим колесом 75 для сжатия свежего воздуха 55, а также турбину с рабочим колесом 80 для приведения во вращение рабочего колеса 75 компрессора, которое, как известно, соединено валом с рабочим колесом 80 турбины. Турбина и компрессор расположены в одном корпусе и образуют работающий на отработавших газах турбонагнетатель 70, который в данном случае выполнен на стороне компрессора в виде центробежного компрессора. Турбина по сути известным образом приводится во вращение приходящими из камеры 40 сгорания цилиндра 10 горячими отработавшими газами 60.

Для подачи продувочного воздуха 50 в камеру 40 сгорания свежий воздух 55 всасывается посредством рабочего колеса 75 компрессора через всасывающий патрубок и сжимается в работающем на отработавших газах турбонагнетателе 70. Из турбонагнетателя 70 сжатый свежий воздух попадает в виде наддувочного воздуха 50 через включенный за ним диффузор 85, охладитель 90 наддувочного воздуха и водоотделитель 95 во входной приемник 98, из которого сжатый наддувочный воздух 50 через отклоняющую пластину 30 попадает в нижнюю сторону поршня и, наконец, через продувочные окна 45 под большим давлением в камеру 40 сгорания цилиндра 10.

На фиг.2 показан схематично продольный разрез цилиндра, согласно изобретению, двухтактного большого дизельного двигателя с продольной продувкой. Такие большие дизельные двигатели обычно имеют несколько цилиндров 10.

Цилиндр 10 такого большого дизельного двигателя имеет крышку 14 цилиндра по меньшей мере с одной форсункой 18 и одним выпускным клапаном 16. Крышка цилиндра ограничивает вместе с гильзой 12 и поршнем 20 камеру 40 сгорания цилиндра 10. Форсунки 18 соединены через топливный трубопровод с устройством впрыска (не изображено), которое подает топливо через форсунки 18 в камеру 40 сгорания цилиндра 10. Цилиндр 10 содержит гильзу 12 цилиндра, в которой поршень 20 совершает возвратно-поступательное движение вдоль продольной оси m, и в нижней части гильзы 12 цилиндра рубашку 26 цилиндра, которая закрывает нижнюю сторону поршня снаружи. Рубашка цилиндра имеет по существу форму прямоугольного параллелепипеда.

Поршень 20 соединен посредством штока 22 поршня по сути известным образом с коленчатым валом (не изображен). При этом шток поршня проходит через дно рубашки 26 цилиндра, при этом необходимое для этого отверстие в дне снабжено уплотнением 21.

Гильза 12 цилиндра содержит в нижней зоне внутри нижней стороны 25 поршня окна 45 для продувочного воздуха. Они обеспечивают прохождение продувочного воздуха 50 в камеру 40 сгорания, когда поршень 20 приходит в зону нижней мертвой точки. Однако окна 45 для продувочного воздуха закрыты поршнем 20, когда поршень 20 находится в зоне верхней мертвой точки.

Продувочный воздух 50 попадает из входного приемника 98 через отверстие 27 рубашки цилиндра в нижнюю сторону 25 поршня. Отверстие 27 рубашки цилиндра может иметь любое поперечное сечение, и может иметь, например, круглую или овальную форму, но также и замкнутую многоугольную форму. При вхождении продувочного воздуха 50 через отверстие 27 рубашки цилиндра продувочный воздух 50 имеет входное направление 52. После прохождения продувочного воздуха 50 через отверстие 27 рубашки цилиндра поток продувочного воздуха 50 отклоняется вниз относительно входного направления 52 потока посредством отклоняющего средства 30, например в виде отклоняющей пластины.

Отклоняющая пластина 30 закреплена в нижней стороне поршня над отверстием 27 рубашки цилиндра и проходит наклонно вниз и внутрь в направлении продольной оси m гильзы 12 цилиндра и заканчивается в зоне нижнего края 13 гильзы 12 цилиндра. Отклоняющая пластина 30 проходит при рассматривании сверху во входном направлении 52 продувочного воздуха 50 от одной боковой стенки рубашки цилиндра к противоположной боковой стенке рубашки 26 цилиндра, т.е. соединяет друг с другом две лежащие перпендикулярно показанному на фиг.2 продольному разрезу боковые стенки рубашки 26 цилиндра. Соединение отклоняющей пластины 30 с рубашкой 26 цилиндра выполнено воздухонепроницаемым так, что продувочный воздух не может проходить по сторонам или сверху отклоняющей пластины в лежащее над отклоняющей пластиной 30 пространство нижней стороны 25 поршня. Отклоняющая пластина 30 при рассматривании во входном направлении 52 продувочного воздуха 50 закрывает большую часть поперечного сечения отверстия 27 рубашки цилиндра.

Нижняя, лежащая между противоположными стенками рубашки 26 цилиндра, кромка 32 отклоняющей пластины 30 прилегает частично к нижнему краю 13 гильзы 12 цилиндра, однако не соединена с гильзой цилиндра. Поэтому нижняя кромка 32 отклоняющей пластины 30 является свободной кромкой, которая в данном варианте выполнения выполнена в виде прямой и лежащей горизонтально кромки 32.

Свободная кромка 32 отклоняющей пластины 30 имеет сформированный сточный желоб 35. Сточный желоб имеет форму лотка и проходит по всей длине свободной кромки 32 отклоняющей пластины 30.

На фиг.3 показана на виде сверху состоящая из частичных элементов 31а, 31b, 33 отклоняющая пластина 30, согласно изобретению. Отклоняющее средство в виде отклоняющей пластины 30 имеет два частичных элемента 31а и 31b отклоняющей пластины. На фиг.3 показана также накладная часть 33 с отверстиями 34 для винтов или заклепок.

Накладная часть 33 крепится на задней стороне показанных частичных элементов 31а, 31b и соединяет тем самым соединительные кромки 37а, 37b частичных элементов 31а и 31b отклоняющей пластины. Свободная кромка 32 установленного в цилиндре отклоняющего средства 30 образует прямую кромку. Обе наружные, противоположные соединительным кромкам 37а, 37b кромки 38а, 38b согласованы с формой рубашки 26 цилиндра так, что обеспечивается возможность соединения с геометрическим замыканием и воздухонепроницаемо между отклоняющей пластиной 30 и рубашкой 26 цилиндра. При этом воздухонепроницаемое соединение создается, в частности, между рубашкой 26 цилиндра и наружными кромками 38а, 38b, а также лежащими противоположно свободной кромке 32 кромками частичных элементов 31а, 31b отклоняющей пластины, при этом соединение частичных элементов 31а, 31b с накладной частью 33 выполнено также воздухонепроницаемым.

Разделение отклоняющей пластины 30 на два частичных элемента 31а, 31b отклоняющей пластины не является симметричным. В показанном на фиг.3 разделении частичный элемент 31b отклоняющей пластины имеет длину свободной кромки 32, равную примерно 1/3 общей длины кромки 32 отклоняющей пластины 30. Соответственно, длина свободной кромки 32 частичного элемента 31а отклоняющей пластины составляет примерно 2/3 общей длины свободной кромки 32 отклоняющей пластины 30.

На нижнем крае частичных элементов 31а, 31b отклоняющей пластины и накладной части 33 показаны также соответствующие частичные элементы 35а, 35b, 35с указанных частей. После соединения накладной части 33 с частичными элементами 31а, 31b отклоняющей пластины накладная часть 33 лежит позади частичных элементов 31а, 31b так, что задняя сторона образованного соединительными кромками 37а, 37b соединительного шва закрыта накладной частью 33. Частичный элемент сточного желоба накладной части 33 и частичные элементы 35а, 35b сточного желоба частичных элементов 31а, 31b отклоняющей пластины выполнены так, что в собранной отклоняющей пластине 30 частичный элемент 35а сточного желоба, а также частичный элемент 31b сточного желоба соединены с геометрическим замыканием с частичным элементом 35с сточного желоба накладной части 33. Для отвода конденсата из сточного желоба 35 с левым краем частичного элемента 35а сточного желоба соединена сточная труба 36.

На фиг.4 показан на виде сверху разрез по линии А-А на фиг.3 отклоняющей пластины в собранном состоянии.

Соединительные кромки 37а, 37b частичных элементов 31а, 31b отклоняющей пластины могут упираться друг в друга или же находиться на определенном расстоянии параллельно друг другу, и возникающий за счет этого соединительный шов закрывается на задней стороне накладной частью 33. Лежащие на фиг.4 снизу частичные элементы 35а, 35b сточного желоба имеют лоточнообразную форму с частично круговой формой внутреннего поперечного сечения. Лежащий слева элемент относится к расположенной противоположно потоку накладной части 33 с сформированным сточным желобом 35с. С прилеганием к поперечному сечению накладной части 33 следует на правой стороне поперечное сечение частичного элемента 31а отклоняющей пластины со сточным желобом 35а. Форма поперечного сечения сточного желоба 35с накладной части 33 согласована с формой поперечного сечения желоба частичного элемента 31а отклоняющей пластины так, что оба частичных элемента 35а, 35с сточного желоба лежат с геометрическим замыканием друг на друге. На виде сверху на разрез по линии А-А показанной на фиг.3 отклоняющей пластины 30 можно видеть также сточную трубу 36 для отвода собирающейся в сточном желобе 35 воды на дно нижней стороны (не изображена) поршня.

Крепление частичных элементов 31а, 31b на рубашке 26 цилиндра осуществляется целесообразно посредством пайки, сварки, склеивания, свинчивания или зажимания. Дополнительно к этому, отклоняющее средство/частичные элементы отклоняющего средства могут быть дополнительно соединены с рубашкой цилиндра предпочтительно на противоположной потоку продувочного воздуха стороне с помощью механических опорных средств (не изображены).

1. Поршневой двигатель внутреннего сгорания, содержащий, по меньшей мере, один цилиндр (10) с гильзой (12) цилиндра, в которой расположен с возможностью возвратно-поступательного движения поршень (20), при этом гильза (12) цилиндра имеет несколько окон (45) для продувочного воздуха, а цилиндр (10) имеет рубашку (26) цилиндра, по меньшей мере, с одним отверстием (27) рубашки цилиндра, при этом рубашка (26) цилиндра окружает, по меньшей мере, нижнюю часть гильзы (12) цилиндра, и цилиндр (10) имеет между гильзой (12) цилиндра и рубашкой (26) цилиндра нижнюю сторону (25) поршня, отличающийся тем, что между окнами (45) для продувочного воздуха и отверстием (27) рубашки цилиндра расположено отклоняющее средство (30) для продувочного воздуха (50), которое в рабочем состоянии поршневого двигателя (1) внутреннего сгорания предотвращает прямолинейное прохождение потока продувочного воздуха (50) от отверстия (27) рубашки цилиндра к окнам (45) для продувочного воздуха.

2. Поршневой двигатель внутреннего сгорания по п.1, отличающийся тем, что отклоняющее средство (30) является