Способ получения пара и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к конструкции печей и способу генерации перегретого пара и может быть использовано при оборудовании бань стационарного и мобильного типов, а также для обогрева бытовых и производственных помещений. Способ получения пара, преимущественно, для банных помещений, заключается в подаче парообразующей жидкости, преимущественно, воды, предпочтительно, с ароматизирующими добавками, на разогретый теплообменный материал, предпочтительно, камни природного происхождения, расположенные в контейнере в непосредственной близости от зоны горения печи и аккумулирующие тепло продуктов сгорания. Парообразующую жидкость подают внутрь теплообменного материала, по меньшей мере, ниже его первого слоя, предпочтительно, ниже второго, при помощи Г-образного устройства, представляющего собой, по меньшей мере, две сочлененные между собой полые секции, причем одну секцию располагают горизонтально, или практически горизонтально, и уменьшают ее проходное сечение в выходных частях, предпочтительно, заглушают торцы, другую секцию располагают вертикально или практически вертикально, при этом парообразующую жидкость для получения пара подают в вертикально стоящую секцию, а отводят - из горизонтально стоящей, причем для отвода указанной жидкости по всему корпусу Г-образного устройства выполняют каналы, соединяющие полость устройства с полостями внутри теплообменного материала и/или самим теплообменным материалом. Также описано устройство для подачи парообразующей жидкости на теплообменный материал для получения пара. Технический результат: упрощение конструкции, повышение экономичности работы устройства, получение пара с регулируемой температурой и влажностью. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к конструкции печей и способу генерации перегретого пара и может быть использовано при оборудовании бань стационарного и мобильного типов, а также для обогрева бытовых и производственных помещений.

Известны печи для бани, содержащие металлический корпус, топку, камеру с находящимися в ней камнями и дымовую трубу, установленную над камерой. При эксплуатации получают чистый пар, плеснув на камни горячую воду (RU 2005263 C1, F24B 1/24, 07.03.1993).

Недостатком указанных печей является возможность попадания в парильню топочных газов и наличие в паре с относительной влажностью до 70% крупных капель доведенной до кипения воды. При этом невозможно получение перегретого пара с относительной влажностью менее 25%.

Известны способы получения перегретого пара из влажного пара высокого давления путем отделения жидкости от пара, дросселирования и перегрева за счет теплообмена с насыщенным паром и повышения тем самым экономичности (SU 561048 A, F22G 1/10, 01.08.1977).

Недостатком способов является необходимость в дополнительном парогенераторе и трудность стабилизации температуры перегретого пара.

Известен способ получения пара и печь для его реализации, содержащая металлический корпус с топкой, дымоходом и открытый контейнер с теплообменным крупнодисперсным материалом, причем указанный открытый контейнер размещен в верхней части топки со стороны обогреваемого помещения, в топке помещена емкость повышенного давления с теплообменным крупнодисперсным материалом и установленным в ее верхней части влагораспределительным устройством, соединенным с баком для парообразующей жидкости посредством дозатора, в указанной емкости снизу вверх встроена дроссельная труба, проходящая через теплообменный крупнодисперсный материал и верхнюю часть топки в указанный открытый контейнер, обеспечивающая дополнительный перегрев образовавшегося в емкости повышенного давления перегретого пара в верхней части топки и за счет рекуперативного теплообмена с крупнодисперсным материалом. При этом дозатор жидкости может быть выполнен в виде дроссельного канала или в виде вентиля с ручным управлением, или в виде электромагнитного клапана, соединенного с блоком управления подачей жидкости с заданной временной скважностью между включениями. Перегрев сдросселированного пара осуществляют в верхней части дроссельной трубы, проходящей через топку, и путем рекуперативного теплообмена с крупнодисперсным материалом в дополнительном контейнере (Патент РФ №2250417, МПК: F24B 1/24 - прототип).

Указанная печь для бани работает следующим образом.

В топку металлического корпуса рассматриваемой модификации печи через дверцу закладывается топливо и разжигается. Остатки от сгораемого топлива просыпаются через колосниковую решетку в поддувало. Горячий газ, образовавшийся от сгорания топлива, поднимается вверх топки, нагревает теплообменный крупнодисперсный материал в емкости и контейнере, а также пар в верхней части дроссельной трубы. Затем горячий газ, поднимаясь вверх в сквозной дымовой трубе, обогревает бак с водой. Постепенно теплообменный крупнозернистый материал разогревается до (350…450)°C, нагревая воздух в помещении до (60…100)°C.

Способ перегрева пара при помощи указанной печи заключается в следующем.

Для получения перегретого пара парообразующая жидкость из бака через дроссельный канал с патрубком поступает во влагораспределительное устройство. Нагрев жидкости происходит при ее контакте с теплообменным крупнозернистым материалом. Образовавшийся насыщенный пар поднимается в верхнюю часть емкости и затем, по мере увеличения его объема, под собственным давлением просачивается через материал, еще больше нагревается свыше 100°C и поступает во входное отверстие дроссельной трубы в нижней части емкости. Далее перегретый пар нагревается на горизонтальном участке части дроссельной трубы в верхней части топки. Сдросселированный пар поступает в открытый контейнер и в процессе рекуперативного теплообмена с крупнодисперсным материалом перегревается свыше 110°C, осуществляя нагрев помещения.

Основным недостатком данного способа получения пара является следующее.

Парообразующая жидкость подается из влагораспределительного устройства в виде капель или дозированного потока жидкости прямо на разогретый крупнодисперсный материал. Такая подача приводит к тому, что часть жидкости испаряется, не попадая в дроссельную трубу, что приводит к снижению экономичности и нерасчетному режиму работы парообразующего устройства. Кроме этого, наличие достаточно протяженного горизонтального участка в дроссельной трубе приводит к дополнительному сопротивлению при движении полученного пара горизонтально, при этом на выходе горизонтально движущийся пар должен преодолеть сопротивление тракта, образованного крупнодисперсным теплообменным материалом.

Задачей предложенного технического решения является создание способа получения пара с регулируемой температурой и влажностью, упрощение конструкции и повышение экономичности работы устройства для его получения.

Указанная задача решается за счет того, что, в предложенном способе получения пара, преимущественно, для банных помещений, заключающемся в подаче парообразующей жидкости, преимущественно, воды, предпочтительно, с ароматизирующими добавками, на разогретый теплообменный материал, предпочтительно, камни природного происхождения, расположенные в контейнере в непосредственной близости от зоны горения печи и аккумулирующие тепло продуктов сгорания, согласно изобретению парообразующую жидкость подают внутрь теплообменного материала, по меньшей мере, ниже его первого слоя, предпочтительно ниже второго, при помощи Г-образного устройства, представляющего собой, по меньшей мере, две сочлененные между собой полые секции, причем одну секцию располагают горизонтально, или практически горизонтально, и уменьшают ее проходное сечение в выходных частях, предпочтительно, заглушают торцы, другую секцию располагают вертикально или практически вертикально, при этом парообразующую жидкость для получения пара подают в вертикально стоящую секцию, а отводят - из горизонтально стоящей, причем для отвода указанной жидкости по всему корпусу Г-образного устройства выполняют каналы, соединяющие полость устройства с полостями внутри теплообменного материала и/или самим теплообменным материалом.

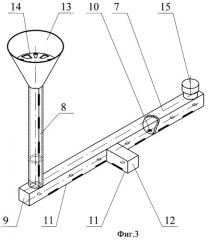

В варианте применения способа, вертикально расположенную секцию выполняют с возможностью ее перестановки с одного конца горизонтально расположенной секции на другой. Такое техническое решение позволяет оптимизировать конструкцию устройства для подачи парообразующей жидкости и его расположение в теплообменном материале.

В варианте применения способа, на горизонтально расположенной секции выполняют, как минимум, один отвод. Такое решение позволяет увеличить площадь распределения парообразующей жидкости по теплообменному материалу.

В варианте применения способа, каналы для подачи парообразующей жидкости из полости указанного устройства образуют путем соединения элементов корпуса между собой прерывистым сварным швом. Такое решение позволяет получить дополнительные каналы для подачи парообразующей жидкости внутрь крупнодисперсного теплообменного материала.

В варианте применения способа, в верхней части вертикально стоящей секции устанавливают воронку и/или обратный клапан. Наличие воронки позволяет улучшить условия обслуживания устройства для получения пара, а наличие обратного клапана позволяет исключить возможность выплескивания парообразующей жидкости из воронки при попадании указанной жидкости на разогретый крупнодисперсный материал и ее мгновенном вскипании.

В варианте применения способа, длину Г-образного устройства выбирают в пределах l=(0,25…0,9)L, где l - длина устройства, L - длина печи.

Нижнее значение указанного соотношения выбирают исходя из того, что при дальнейшем его уменьшении происходит уменьшение объема парообразующей жидкости, заливаемой в корпус устройства, что приводит к сокращению времени между обслуживанием печи и уменьшению объема получаемого пара.

Верхнее значение указанного соотношения выбирают исходя из того, что при дальнейшем его увеличении происходит уменьшение объема крупнодисперсного теплообразующего материала, размещаемого между стенками печи и устройства, что приводит к ухудшению теплового режима работы печи.

В варианте применения способа, периметр проходного сечения горизонтально расположенной секции Г-образного устройства выбирают в пределах p=(0,1…0,4)l, где p - периметр проходного сечения, l - длина устройства.

Нижнее значение указанного соотношения выбирают исходя из того, что при дальнейшем его уменьшении происходит уменьшение объема парообразующей жидкости, заливаемой в корпус устройства, что приводит к сокращению времени между обслуживанием печи и уменьшению объема получаемого пара.

Верхнее значение указанного соотношения выбирают исходя из того, что при дальнейшем его увеличении происходит увеличение объема заливаемой парообразующей жидкости в корпус устройства, что может привести к ее вскипанию в корпусе устройства из-за того, что весь объем не успеет просочиться через каналы. Также это влечет за собой уменьшение объема крупнодисперсного теплообразующего материала, размещаемого между стенками печи и устройства, что приводит к ухудшению теплового режима работы печи.

Для реализации указанного способа предложено устройство для подачи парообразующей жидкости на теплообменный материал для получения пара, характеризующееся тем, что оно содержит, по меньшей мере, две сочлененные между собой полые секции, образующие Г-образное устройство, причем одна секция расположена горизонтально, или практически горизонтально, при этом ее проходное сечение в выходных частях уменьшено, предпочтительно, торцы выполнены заглушенными, при этом другая секция установлена вертикально или практически вертикально, причем по всему корпусу Г-образного устройства выполнены каналы, соединяющие полость устройства с окружающей средой.

В варианте выполнения, вертикально расположенная секция выполнена с возможностью ее перестановки с одного конца горизонтально расположенной секции на другой. Такое техническое решение позволяет оптимизировать конструкцию устройства для подачи парообразующей жидкости и его расположение в теплообменном материале.

В варианте выполнения, на горизонтально расположенной секции выполнен, как минимум, один отвод. Такое решение позволяет увеличить площадь распределения парообразующей жидкости по теплообменному материалу.

В варианте выполнения, каналы для подачи парообразующей жидкости из полости указанного устройства образованы путем соединения элементов корпуса между собой прерывистым сварным швом. Такое решение позволяет получить дополнительные каналы для подачи парообразующей жидкости внутрь крупнодисперсного теплообменного материала.

В варианте выполнения, в верхней части вертикально стоящей секции установлена воронка и/или обратный клапан. Наличие воронки позволяет улучшить условия обслуживания устройства для получения пара, а наличие обратного клапана позволяет исключить возможность выплескивания парообразующей жидкости из воронки при попадании указанной жидкости на разогретый крупнодисперсный материал и ее мгновенном вскипании.

В варианте выполнения, длина Г-образного устройства составляет l=(0,25…0,9)L, где l - длина устройства, L - длина печи.

Нижнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его уменьшении происходит уменьшение объема парообразующей жидкости, заливаемой в корпус устройства, что приводит к сокращению времени между обслуживанием печи и уменьшению объема получаемого пара.

Верхнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его увеличении происходит уменьшение объема крупнодисперсного теплообразующего материала, размещаемого между стенками печи и устройства, что приводит к ухудшению теплового режима работы печи.

В варианте выполнения периметр проходного сечения горизонтально расположенной секции Г-образного устройства составляет p=(0,1…0,4)l, где p - периметр проходного сечения, l - длина устройства.

Нижнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его уменьшении происходит уменьшение объема парообразующей жидкости, заливаемой в корпус устройства, что приводит к сокращению времени между обслуживанием печи и уменьшению объема получаемого пара.

Верхнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его увеличении происходит увеличение объема заливаемой парообразующей жидкости в корпус устройства, что может привести к ее вскипанию в корпусе устройства из-за того, что весь объем не успеет просочиться через каналы. Также это влечет за собой уменьшение объема крупнодисперсного теплообразующего материала, размещаемого между стенками печи и устройства, что приводит к ухудшению теплового режима работы печи.

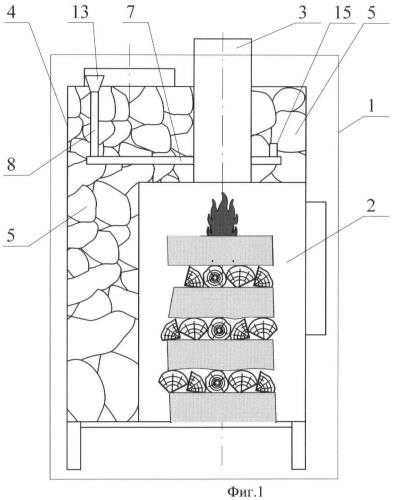

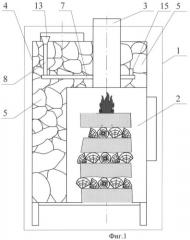

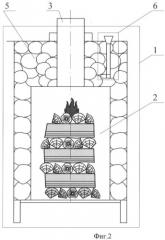

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показана печь с устройством для подачи парообразующей жидкости, вид сбоку, на фиг.2 показана печь с устройством для подачи парообразующей жидкости, вид спереди, на фиг.3 - парообразующее устройство в аксонометрии.

Печь для реализации указанного способа содержит металлический корпус 1 с топкой 2, дымоходом 3 и открытый контейнер 4 с теплообменным крупнодисперсным материалом 5. Открытый контейнер 4 размещен в верхней части топки 2 со стороны обогреваемого помещения. В крупнодисперсном материале 5 установлено устройство 6 для подачи парообразующей жидкости на теплообменный материал 5 для получения пара. Устройство 6 содержит, по меньшей мере, две сочлененные между собой полые секции 7 и 8, образующие Г-образное устройство. Секция 7 расположена горизонтально, или практически горизонтально, при этом ее проходное сечение в выходных частях уменьшено, предпочтительно, торцы 9 выполнены заглушенными. Секция 8 установлена вертикально или практически вертикально. По всему корпусу Г-образного устройства выполнены каналы 10, преимущественно, в виде сквозных отверстий, соединяющие полость устройства 6 с окружающей средой, и каналы 11, образованные за счет выполнения прерывистого сварного шва. В варианте выполнения, на горизонтально расположенной секции 7 выполнен, как минимум, один отвод 12 с каналами 10 и 11. Во входной части секции 8 установлена воронка 13 с обратным клапаном 14. На одном конце секции 7 установлена секция 8, на другом, противоположном - штуцер 15 с пробкой для обеспечения возможности установки секции 8 на любом из концов секции 7.

Предложенный способ может быть реализован при помощи устройства и печи указанной конструкции следующим образом.

В топку 2 печи укладывают топливо и поджигают. При сгорании топлива образуются продукты сгорания с высокой температурой, которые, проходя по дымоходу 3 через крупнодисперсный теплообменный материал 5, размещенный в контейнере 4, разогревают его. В крупнодисперсном материале 5, предпочтительно, под несколькими слоями указанного материала, установлено устройство 6 для подачи парообразующей жидкости на теплообменный материал 5 для получения пара. Через воронку 13 в корпус устройства 6 заливается парообразующая жидкость, преимущественно, вода. Для защиты от возможного выплескивания воды из воронки 13 установлен обратный клапан 14, который пропускает воду внутрь секции 8 и препятствует ее обратному выбросу вместе с паром.

Вода по вертикально установленной секции 8 проходит через разогретые слои теплообменного материала и практически не нагревается, при этом часть воды через каналы 11 на секции 8 попадает на внутренние слои теплообменного материала 5. Из секции 8 вода попадает в горизонтально расположенную секцию 7 и по каналам 10 также попадает на внутренние слои теплообменного материала 5.

При попадании воды из каналов 10 и 11, непосредственно на разогретый крупнодисперсный теплообменный материал 5, происходит ее мгновенный нагрев с образованием пара, содержащего достаточно большое количество крупных капель доведенной до кипения воды. При прохождении через слои разогретого крупнодисперсного материала 5, от места ввода до выхода в окружающую среду, полученный пар, за счет теплообмена с указанным материалом, нагревается дальше, при этом процент влаги в нем уменьшается, а температура растет. Таким образом, в парную поступает пар с требуемой влажностью и температурой, без крупных капель доведенной до кипения воды, что обеспечивает комфортные условия пребывания в парной.

Проведенные автором и заявителем испытания предложенной печи подтвердили правильность заложенных конструкторско-технологических решений и предложенных критериев.

Использование предложенного технического решения позволит создать способ получения пара с регулируемой температурой и влажностью, упростить конструкцию и повысить экономичность работы устройства для его получения.

1. Способ получения пара, преимущественно, для банных помещений, заключающийся в подаче парообразующей жидкости, преимущественно воды, предпочтительно, с ароматизирующими добавками, на разогретый теплообменный материал, предпочтительно камни природного происхождения, расположенные в контейнере в непосредственной близости от зоны горения печи и аккумулирующие тепло продуктов сгорания, отличающийся тем, что парообразующую жидкость подают внутрь теплообменного материала, по меньшей мере, ниже его первого слоя, предпочтительно ниже второго, при помощи Г-образного устройства, представляющего собой, по меньшей мере, две сочлененные между собой полые секции, причем одну секцию располагают горизонтально, или практически горизонтально, и уменьшают ее проходное сечение в выходных частях, предпочтительно заглушают торцы, другую секцию располагают вертикально или практически вертикально, при этом парообразующую жидкость для получения пара подают в вертикально стоящую секцию, а отводят - из горизонтально стоящей, причем для отвода указанной жидкости по всему корпусу Г-образного устройства выполняют каналы, соединяющие полость устройства с полостями внутри теплообменного материала и/или самим теплообменным материалом.

2. Способ получения пара по п.1, отличающийся тем, что вертикально расположенную секцию выполняют с возможностью ее перестановки с одного конца горизонтально расположенной секции на другой.

3. Способ получения пара по п.1, отличающийся тем, что на горизонтально расположенной секции выполняют как минимум один отвод.

4. Способ получения пара по п.1, отличающийся тем, что каналы для подачи парообразующей жидкости из полости указанного устройства образуют путем соединения элементов корпуса между собой прерывистым сварным швом.

5. Способ получения пара по пп.1-4, отличающийся тем, что в верхней части вертикально стоящей секции устанавливают воронку и/или обратный клапан.

6. Способ получения пара по п.1, отличающийся тем, что длину Г-образного устройства выбирают в пределах l=(0,25…0,9)L, где l - длина устройства, L - длина печи.

7. Способ получения пара по п.1, отличающийся тем, что периметр проходного сечения горизонтально расположенной секции Г-образного устройства выбирают в пределах p=(0,1…0,4)l, где p - периметр проходного сечения, l - длина устройства.

8. Устройство для подачи парообразующей жидкости на теплообменный материал для получения пара по п.1, характеризующееся тем, что оно содержит, по меньшей мере, две сочлененные между собой полые секции, образующие Г-образное устройство, причем одна секция расположена горизонтально или практически горизонтально, при этом ее проходное сечение в выходных частях уменьшено, предпочтительно, торцы выполнены заглушенными, при этом другая секция установлена вертикально или практически вертикально, причем по всему корпусу Г-образного устройства выполнены каналы, соединяющие полость устройства с окружающей средой.

9. Устройство по п.8, отличающееся тем, что вертикально расположенная секция выполнена с возможностью ее перестановки с одного конца горизонтально расположенной секции на другой.

10. Устройство по п.8, отличающееся тем, что на горизонтально расположенной секции выполнен как минимум один отвод.

11. Устройство по п.8, отличающееся тем, что каналы для подачи парообразующей жидкости из полости указанного устройства образованы путем соединения элементов корпуса между собой прерывистым сварным швом.

12. Устройство по п.8, отличающееся тем, что в верхней части вертикально стоящей секции установлена воронка и/или обратный клапан.

13. Устройство по п.8, отличающееся тем, что длина Г-образного устройства составляет l=(0,25…0,9)L, где l - длина устройства, L - длина печи.

14. Устройство по п.8, отличающееся тем, что периметр проходного сечения горизонтально расположенной секции Г-образного устройства составляет p=(0,1…0,4)l, где p - периметр проходного сечения, l - длина устройства.