Встроенное устройство для контроля избыточного давления

Иллюстрации

Показать всеИзобретение относится к средствам для регулирования потоков текучей среды, например газа, и направлено на упрощение установки в трубопроводе с текучей средой, уменьшение стоимости и сложности конструкции устройства, что обеспечивается за счет того, что изобретение представляет собой встроенное устройство консольного типа, имеющее вентиляционное окно, выполненное с возможностью изменения его положения, которое может быть расположено вблизи низшей точки контрольного устройства для обеспечения стока жидкостей, накапливающихся в устройстве из-за влажности и осадков. Устройство может также включать соединительный блок, обеспечивающий поворот устройства независимо от исполнительного механизма и корпуса клапана регулятора для размещения в различных условиях установки. Соединительный блок может дополнительно включать впускное окно для соединения линии обратной связи по давлению на выпуске в случае, когда корпус клапана регулятора и части соединительного блока основного канала обратной связи по давлению на выпуске не выровнены из-за поворота устройства. 2 н. и 20 з.п. ф-лы, 8 ил.

Реферат

По данной заявке испрашивается приоритет согласно предварительной заявке на патент США номер 60/913076, поданной 20 апреля 2007 года, "Встроенное устройство для контроля избыточного давления", которая полностью включена в данный документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам для регулирования потока текучей среды, например, регуляторам газа и, более конкретно, к регуляторам газа, имеющим устройства для контроля избыточного давления в качестве резерва для регулирования на случай выхода из строя регулятора.

Уровень техники

Давление, под которым газораспределительные системы передают газ, может изменяться в зависимости от требований, предъявляемых к данной системе, климату, источнику питания и/или другим факторам. Однако большинство установок конечных потребителей, содержащих потребители газа, например печи, духовки и т.п., требуют, чтобы газ подводился под заданным давлением и при максимальной или меньшей пропускной способности регулятора газа. Поэтому в этих распределительных системах используются регуляторы газа, обеспечивающие соответствие подводимого газа требованиям установок конечных потребителей. Традиционные регуляторы газа включают исполнительный механизм замкнутой системы регулирования для восприятия и регулирования давления подводимого газа.

В дополнение к замкнутой системе регулирования некоторые традиционные регуляторы газа включают устройство для контроля избыточного давления. Устройство для контроля избыточного давления регулирует давление после регулятора в случае выхода регулятора из строя, приводящего к нежелательному увеличению давления на выпуске регулятора. Соответственно, в случае выхода из строя регулятора, давление на выпуске регулятора возрастает выше заданного давления уставки контроля, устройство для контроля избыточного давления закрывает клапанное окно клапана регулятора и перекрывает поток газа к последующим элементам газораспределительной системы. По мере увеличения потребления устройство для контроля открывает клапанное окно, тем самым обеспечивая поток газа к последующим элементам.

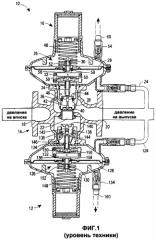

На фиг.1 показан пример устройства для регулирования потока текучей среды, выполненного как поточный регулятор 10 газа, имеющий встроенное поточное устройство 12 для контроля. Регулятор 10 в целом содержит корпус 14 клапана регулятора и исполнительный механизм 16. Корпус 14 клапана регулятора ограничивает впускное отверстие 18 для приема газа, например, от газораспределительной системы и выпускное отверстие 20 для подачи газа к установке конечного пользователя, например заводу, ресторану, жилому зданию и т.п., имеющей один или более потребителей. Корпус 14 клапана регулятора дополнительно включает клапанное окно 22, расположенное между впускным и выпускным отверстиями 18 и 20. Газ при перемещении от впускного отверстия 18 к выпускному отверстию 20 корпуса 14 клапана регулятора и далее к последующим элементам газораспределительной системы проходит через клапанное окно 22.

Исполнительный механизм 16 присоединен к корпусу 14 клапана регулятора для обеспечения соответствия давления в выпускном отверстии 20 корпуса 14 клапана регулятора, то есть давления на выпуске или давления после регулятора, требуемому диапазону давлений на выпуске или давлений в системе регулирования. Поэтому исполнительный механизм 16 находится в проточном сообщении с корпусом 14 клапана регулятора через линию 24 обратной связи по давлению на выпуске. Исполнительный механизм 16 содержит узел 26 регулирования для восприятия и регулирования давления после корпуса 14 клапана регулятора. Более конкретно, узел 26 регулирования включает мембрану 28, поршень 30 и рычажный механизм 32 регулирования, соединенный через клапанный шток 34 с регулирующим элементом исполнительного механизма 16, например, клапанной тарелкой 36. Клапанная тарелка 36 включает цилиндрический корпус 38 и уплотнительный вкладыш 40, прикрепленный к клапанному штоку 34. Корпус 38 и уплотнительный вкладыш 40 имеют канал 42, выполненный в них и проходящий между поверхностью уплотнительного вкладыша 40, расположенной напротив клапанного окна 22, и верхней поверхностью 44 для обеспечения проточного сообщения поверхности уравновешивающей мембраны 46 с текучей средой на впуске. При такой конструкции уравновешивающая мембрана 46 прикладывает направленное вниз (в соответствии с ориентацией, показанной на фиг.1) усилие к клапанной тарелке 36 для уравновешивания усилия, создаваемого давлением текучей среды на впуске и направленного вверх к поверхности уплотнительного вкладыша 40, тем самым обеспечивая реагирование узла 26 регулирования на изменения давления на выпуске без сильного влияния давления на впуске.

Мембрана 28 воспринимает давление на выпуске после корпуса 14 клапана регулятора. Узел 26 регулирования дополнительно включает регулирующую пружину 48, находящуюся в контакте с верхней частью мембраны 28 для компенсации воспринимаемого давления на выпуске. Соответственно, требуемое давление на выпуске, которое может также называться давлением в системе регулирования, устанавливается путем выбора регулирующей пружины 48. Мембрана 28 функционально соединена с рычажным механизмом 26 регулирования, и, следовательно, с клапанной тарелкой 28 через поршень 32 для регулирования открытия корпуса 14 клапана регулятора на основе воспринимаемого давления на выпуске. Например, при работе конечного потребителя, например печи, появляется расход в газораспределительной системе после регулятора 10, расход на выпуске увеличивается, соответственно уменьшается давление на выпуске. Соответственно мембрана 28 воспринимает это уменьшенное давление на выпуске, что обеспечивает растяжение регулирующей пружины 48 и перемещение поршня 30 и рычажного механизма 32 регулирования вниз в соответствии с ориентацией, показанной на фиг.1. Это смещение рычажного механизма 32 регулирования вызывает поворот рычагов 50 для перемещения клапанной тарелки 36 от клапанного окна 22 для открытия корпуса 14 клапана регулятора. При открытии корпуса 14 клапана регулятора газ может подводиться к потребителю через клапанное окно 22 по направлению к выпускному отверстию 20 корпуса 14 клапана регулятора.

В регуляторе 10, показанном на фиг.1, узел 26 регулирования дополнительно служит для отвода газа, проходящего в верхнюю часть регулятора 10 в случае повреждения мембраны 28 с образованием утечки. Более конкретно, узел 26 регулирования также включает предохранительную пружину 52 и предохранительный клапан 54. Мембрана 28 включает отверстие 56 в ее центральной части, а поршень 30 включает уплотнительную манжету 58. Предохранительная пружина 52 расположена между поршнем 30 и мембраной 28 для смещения мембраны 28 к уплотнительной манжете 58 и закрытия отверстия 56 при нормальной работе. При возникновении неисправности, например, выходе из строя рычажного механизма 32 регулирования или рычагов 50, узел 26 регулирования больше не связан непосредственно с клапанной тарелкой 36, и клапанная тарелка перемещается в крайнее открытое положения под действием потока на впуске. Это приводит к попаданию большого количества газа в исполнительный механизм 16. Таким образом, по мере наполнения исполнительного механизма 16 газом давление на мембрану 28 возрастает, что вызывает перемещение мембраны 128 от уплотнительной манжеты 58 и тем самым открытие отверстия 56. Вследствие этого газ проходит через отверстие 56 в мембране 28 к предохранительному клапану 54. При достижении давлением в исполнительном механизме 16 и смежном предохранительном клапане 54 заданного порога давления предохранительный клапан 54 открывается для отвода газа через вентиляционное окно 60 в атмосферу или в подключенный канал для сбора отведенных газов, тем самым указывая на возникновение избыточного давления и уменьшая давление в исполнительном механизме 16.

Несмотря на то, что предохранительный клапан 54 отводит газ из исполнительного механизма 16, он обычно не оставляет достаточного давления для поддержания давления на выпуске ниже верхнего предела, на который рассчитан регулятор 10. В таких случаях устройство 12 для контроля перекрывает поток через корпус 14 клапана регулятора до тех пор, пока давление на выпуске не уменьшится, после выхода из строя регулятора 10. В приведенном примере устройство 12 для контроля имеет подобную исполнительному механизму 16 конструкцию, и для обозначения соответствующих элементов устройства 12 для контроля использованы те же ссылочные номера позиций, но начинающиеся с "1". Следовательно, линия 124 обратной связи по давлению на выпуске подключена через внешнюю стенку кожуха устройства 12 для контроля для обеспечения проточного сообщения верхней поверхности мембраны 128, противоположной регулирующей пружине 48, с выпускным отверстием корпуса 14 клапана регулятора. При нормальной работе регулятора 10 давление на выпуске остается в требуемом диапазоне, и мембрана 128 устройства 12 для контроля не изгибается в направлении, противоположном направлению смещающего усилия регулирующей пружины 148, для закрытия клапанного окна 22 регулирующим элементом устройства для контроля, например, клапанной тарелкой 136. Специалистам в данной области техники понятно, что мембрана 28 и регулирующая пружина 148 выполнены таким образом, что устройство 12 для контроля закрывает клапанное окно 22 только после того, как давление на выпуске превышает верхний предел диапазона нормального рабочего давления, поддерживаемого регулятором 10, и достигает давления уставки контроля, которое определяется нагрузкой на регулирующую пружину 148.

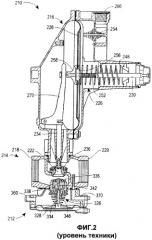

На фиг.2 показан пример регулятора 210 консольного типа, имеющего встроенное поточное устройство 212 для контроля. В последующем описании элементы корпуса 214 клапана регулятора и исполнительного механизма 216 регулятора 210 подобны элементам корпуса 14 клапана регулятора и исполнительного механизма 16, показанным на фиг.1, и обозначены теми же ссылочными номерами позиций, но начинающимися с "2", а элементы устройства 212 для контроля обозначены теми же ссылочными номерами позиций, использованными на фиг.1, но начинающимися с "3" вместо "1". В исполнительном механизме 216 узел 226 регулирования исполнительного механизма включает регулирующий рычаг 270, выполненный с возможностью поворота и функционально соединяющий поршень 230 со штоком 234 клапана для перемещения клапанной тарелки 236 по мере перемещения мембраны 228 и поршня 230 в результате изменения давления на выпуске.

Устройство 212 для контроля выполнено с узлом 326 регулирования, имеющим мембрану 328, являющуюся сплошной деталью без отверстий, и регулирующую пружину 348, расположенную на стороне клапана регулятора для смещения мембраны 328 от клапанной тарелки 236. Нижняя часть мембраны 328 проточно сообщается с текучей средой на выпуске с помощью канала 370 обратной связи по давлению на выпуске, проходящего от внутренней поверхности выпускного отверстия 220 через кожух устройства 212 для контроля в нижнюю часть мембраны 328. При увеличении давления на выпуске в результате выхода из строя исполнительного механизма 216 давление на выпуске смещает мембрану 328 вверх, вводя клапанную тарелку 336 в контакт с клапанным каналом 222 и перекрывая поток через корпус 314 клапана регулятора.

На фиг.3 показан пример первого регулятора 210а с исполнительным механизмом 216а, показанным на фиг.2, имеющий корпус 414а клапана регулятора, выполненного без возможности подключения устройства для контроля. Вместо этого перед первым исполнительным механизмом 216а расположено внешнее устройство для контроля, предназначенное для регулирования потока через второй корпус 414b клапана регулятора. Внутренняя часть второго регулятора 216b отделена уплотнением 430, но проточно сообщается с текучей средой на выпуске с помощью линии 432 обратной связи по давлению на выпуске, проходящей от выпускного отверстия 420а первого корпуса 414а клапана регулятора через кожух второго исполнительного механизма 216b. При увеличении давления на выпуске в результате выхода из строя исполнительного механизма 216а, увеличение давления на выпуске воспринимается мембраной 228b второго исполнительного механизма 216b для введения клапанной тарелки 236b в контакт с клапанным каналом 222b и перекрытия потока газа перед первым исполнительным механизмом 210а.

Системы контроля, описанные выше, в целом эффективны при контроле давления на выпуске регуляторов и перекрытии потока газа в случае выхода регуляторов из строя. Однако в определенных реализациях данных устройств для контроля имеются недостатки. Например, при ориентации устройств 12, 212 для контроля в положении, показанном на фиг.1 и 2, вентиляционные окна 160, 360, соответственно, расположены выше низшей точки кожухов устройств 12, 212 для контроля. В результате под вентиляционными окнами 160, 360 в устройствах 12, 212 может собираться влага, которая не может быть удалена без открытия кожухов устройств 12, 212 для контроля. Влага может попасть в исполнительные механизмы 14, 214 и устройства 12, 212 для контроля через влажный воздух. При уменьшении температуры влага в воздухе конденсируется в жидкость и стекает в нижнюю точку кожуха устройств 12, 212 для контроля. Влага также может попасть в результате атмосферных осадков в виде дождя или снега через вентиляционные окна 160, 360. Накопленная влага может неблагоприятно влиять на работу устройства для контроля при уменьшении температур и замерзании жидкости, тем самым ухудшая возможность мембран 128, 328 и регулирующих пружин 148, 348 реагировать на изменения давления на выпуске. Поэтому существует необходимость в устройстве для контроля, имеющем вентиляционное окно, расположенное непосредственно у низшей части устройства для контроля независимо от ориентации устройства для контроля.

Устройство для контроля, расположенное на впуске на фиг.3, также в целом эффективно при контроле давления после регулятора 210. Однако наличие устройства для контроля, расположенного удаленно от регулятора, может увеличить затраты из-за необходимости подключения в одном потоке двух отдельных корпусов клапана регулятора. Использование нескольких корпусов увеличивает требуемое время и сложность установки корпусов в трубопроводе. Стоимость и сложность технического обслуживания также возрастают. Следовательно, необходимо создать устройство для контроля, имеющее улучшенные способности стока и являющегося встроенным элементом регулятора.

Раскрытие изобретения

Настоящее изобретение предлагает встроенное контрольное устройство консольного типа для регулятора, имеющее вентиляционное окно, выполненное с возможностью изменения положения, которое может быть расположено вблизи низшей точки контрольного устройства для обеспечения стока жидкостей, накапливающихся в контрольном устройстве из-за влажности и осадков. Контрольное устройство может также включать соединительный блок, обеспечивающий поворот контрольного устройства независимо от исполнительного механизма и корпуса клапана регулятора для размещения в различных условиях установки. Соединительный блок может дополнительно включать впускное окно для соединения линии обратной связи по давлению на выпуске в случае, когда корпус клапана регулятора и части соединительного блока основного канала обратной связи по давлению на выпуске не выровнены из-за поворота контрольного устройства.

Краткое описание чертежей

Фиг.1 представляет собой вид поперечного разреза поточного регулятора и встроенного поточного устройства для контроля.

Фиг.2 представляет собой вид поперечного разреза регулятора консольного типа и встроенного поточного устройства для контроля.

Фиг.3 представляет собой вид поперечного разреза регулятора консольного типа, показанного на фиг.2, и внешнего расположенного на впуске устройства для контроля.

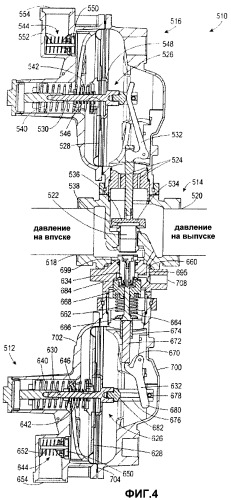

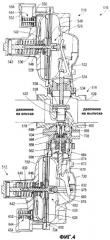

Фиг.4 представляет собой вид поперечного разреза регулятора консольного типа и встроенного устройства для контроля консольного типа.

Фиг.5 представляет собой увеличенный вид поперечного разреза устройства для контроля, показанного на фиг.4.

Фиг.6 представляет собой увеличенный вид поперечного разреза узла уравновешивания давления устройства для контроля, показанного на фиг.4.

Фиг.7 представляет собой вид крышки устройства для контроля, показанного на фиг.4.

Фиг.8 представляет собой схематичный вид другого примера осуществления устройства для контроля, показанного на фиг.4, с соответствующим устройством для нагружения давлением.

Осуществление изобретения

Несмотря на то, что ниже приведено подробное описание нескольких различных примеров осуществления изобретения, следует понимать, что объем правовой охраны изобретения определяется формулой изобретения, приведенной в конце данного документа. Подробное описание должно толковаться лишь как примерное и не описывает все возможные примеры осуществления изобретения, так как описание всех возможных примеров осуществления является непрактичным, если вообще возможным. Могут быть реализованы различные другие примеры осуществления с использованием любой современной технологии или технологий, разработанных после подачи данной заявки, которые соответствуют объему формулы изобретения, определяющей объем данного изобретения.

Следует также понимать, что, если термин не определен явно в данном документе с использованием предложения "Использованный здесь термин означает" или подобного предложения, значение данного термина не ограничивается ни явно, ни косвенно сверх его однозначного или обычного значения, и такой термин не должен трактоваться как ограниченный по смыслу на основе какого-либо заявления в каком-либо из разделов данного документа (за исключением формулы изобретения). Все термины, использованные в формуле изобретения в конце данного документа, использованы в данном документе лишь в одном значении, что сделано для ясности и чтобы не запутать читателя, и такие термины не ограничиваются косвенно или как-либо еще этим одним значением. Наконец, за исключением случая, когда элемент в формуле изобретения определен путем упоминания слова "средство" и изложения назначения без упоминания структуры, объем всех пунктов формулы изобретения не определяется на основании шестого пункта статьи 35 §112 Свода законов США.

На фиг.4 показан пример осуществления регулятора 510 газа консольного типа, имеющего встроенное устройство 512 для контроля (контрольное устройство) консольного типа для использования в системах распределения текучей среды. Регулятор 510 содержит корпус 514 клапана регулятора и исполнительный механизм 516. Корпус 514 клапана регулятора ограничивает впускное отверстие 518 для приема газа, например, от газораспределительной системы и выпускное отверстие 520 для подачи газа к установке конечного пользователя, например заводу, ресторану, жилому зданию и т.п., имеющей один или более потребителей. Корпус 514 клапана регулятора дополнительно включает клапанное окно 522, расположенное между впускным и выпускным отверстиями 518 и 520. Газ при перемещении от впускного отверстия 518 к выпускному отверстию 520 корпуса 514 клапана регулятора проходит через клапанное окно 522.

Исполнительный механизм 516 присоединен к корпусу 514 клапана регулятора для обеспечения соответствия давления в выпускном отверстии 520 корпуса 514 клапана регулятора, то есть давления на выпуске или давления после регулятора, требуемому диапазону давлений на выпуске или давлений в системе регулирования. Для восприятия давления на выпуске исполнительный механизм 516 находится в проточном сообщении с корпусом 514 клапана регулятора через каналы 524, обеспечивающие перемещение газа после клапанного окна 522 во внутреннюю часть исполнительного механизма 516. Исполнительный механизм 516 содержит узел 526 регулирования для восприятия и регулирования давления после корпуса 514 клапана регулятора. Более конкретно, узел 526 регулирования включает мембрану 528, поршень 530 и регулирующий рычаг 532, имеющий регулирующий элемент для исполнительного механизма 516, например, клапанную тарелку 534. Клапанная тарелка 534 проходит в корпус 514 клапана и выполнена с возможностью смещения относительно клапанного окна 522 для регулирования потока текучей среды между впускным отверстием 518 и выпускным отверстием 520. Клапанная тарелка 534 перемещается между закрытым положением, в котором клапанная тарелка 534 входит в контакт с клапанным окном 522 для перекрытия потока текучей среды из впускного отверстия 518 в выпускное отверстие 520, и открытым положением, в котором клапанная тарелка выведена из контакта с клапанным окном 522 для обеспечения потока текучей среды через корпус 514 клапана. Клапанная тарелка 534 может включать в целом цилиндрический корпус 536 и уплотнительный вкладыш 538, прикрепленный к корпусу 536. Мембрана 528 воспринимает давление на выпуске корпуса 514 клапана регулятора. Узел 526 регулирования дополнительно включает регулирующую пружину 540, находящуюся в контакте со стороной мембраны 528, противоположной газу в выпускном отверстии 520, для компенсации воспринимаемого давления на выпуске. Соответственно требуемый диапазон давления на выпуске, который может также называться диапазоном давления в системе регулирования, устанавливается путем выбора регулирующей пружины 540.

Мембрана 528 функционально соединена с рычажным механизмом 532 регулирования и, следовательно, с клапанной тарелкой 534 через поршень 530 для регулирования открытия корпуса 514 клапана регулятора на основе воспринимаемого давления на выпуске. Как и для описанных выше регуляторов, при работе конечного потребителя, например печи, появляется расход в газораспределительной системе после регулятора 510, расход на выпуске увеличивается, соответственно уменьшается давление на выпуске. Соответственно мембрана 528 воспринимает это уменьшенное давление на выпуске. Это обеспечивает растяжение регулирующей пружины 540, а также перемещение поршня 530 и верхней части регулирующего рычага вправо в соответствии с ориентацией, показанной на фиг.4. Это смещение регулирующего рычага 532 перемещает клапанную тарелку 534 от клапанного окна 522 для открытия корпуса 514 клапана регулятора. При этом к потребителю может подводиться газ через клапанное окно 522 по направлению к выпускному отверстию 520 корпуса 514 клапана регулятора.

Узел 526 регулирования дополнительно служит в качестве предохранительного клапана, указанного выше. Более конкретно, узел 526 регулирования также включает предохранительную пружину 542 и предохранительный клапан 544. Мембрана 528 включает отверстие 546 в ее центральной части, а поршень 530 включает уплотнительную манжету 548. Предохранительная пружина 542 расположена между поршнем 530 и мембраной 528 для смещения мембраны 528 к уплотнительной манжете 548 и закрытия отверстия 546 при нормальной работе. При возникновении неисправности, например, выходе из строя рычажного механизма 532 регулирования, узел 526 регулирования больше не связан непосредственно с клапанной тарелкой 534, и клапанная тарелка 534 перемещается в крайнее открытое положения под действием потока на впуске. Это приводит к попаданию большого количества газа в исполнительный механизм 516. Таким образом, по мере наполнения исполнительного механизма 516 газом давление на мембрану 528 возрастает, что вызывает перемещение мембраны 528 от уплотнительной манжеты 548 и тем самым открытие отверстие 546. Вследствие этого газ проходит через отверстие 546 в мембране 528 к предохранительному клапану 544. Предохранительный клапан 544 включает клапанную пробку 550 и перепускную пружину 552, смещающую пробку клапана 550 в закрытое положение, как показано на фиг.4. При достижении давлением в исполнительном механизме 516 и смежном предохранительном клапане 544 заданного порога давления клапанная пробка 550 смещается, сжимая перепускную пружину 522, и открывается, отводя тем самым газ через вентиляционное окно 554 в атмосферу или в подключенный канал для сбора отведенных газов, уменьшая тем самым давление в исполнительном механизме 516.

В таких случаях выхода из строя, описанных выше, устройство 512 для контроля перекрывает поток через корпус 514 клапана регулятора до тех пор, пока давление на выпуске не уменьшится, после выхода из строя регулятора 510. Устройство 512 для контроля имеет подобную исполнительному механизму 516 конструкцию, и для обозначения соответствующих элементов устройства 512 для контроля использованы те же ссылочные номера позиций, но начинающиеся с "5". Как показано на фиг.4 и 5, подобно исполнительному механизму 516 устройство 512 для контроля находится в проточном сообщении с корпусом 514 клапана регулятора через канал 660, обеспечивая прохождение газа после клапанного окна во внутреннюю часть устройства 51 для контроля, так чтобы мембрана 628 могла воспринимать давление на выпуске. Текучая среда на выпуске проточно сообщается с первой стороной мембраны 628, а вторая сторона мембрана 628 смещена регулирующей пружиной 640 в направлении, противоположном направлению смещающего усилия, создаваемого давлением текучей среды на выпуске.

При превышении давлением на выпуске давления уставки контроля узел 626 регулирования устройства для контроля работает подобно узлу 526 регулирования, перемещая регулирующий элемент устройства 512 для контроля, например, клапанную тарелку 634 в контакт с клапанным окном 522 и перекрывая поток газа из корпуса 514 клапана регулятора. Давление уставки контроля больше давления уставки исполнительного механизма и обычно устанавливается для обеспечения регулирования регулятором 510 верхнего предела диапазона регулирования регулятора 510. Клапанная тарелка 634 проходит в корпус 514 клапана и выполнена с возможностью смещения относительно клапанного окна 522 для обеспечения или предотвращения потока текучей среды между впускным отверстием 518 и выпускным отверстием 520. Клапанная тарелка 634 перемещается между открытым положением, в котором клапанная тарелка 634 выведена из контакта с клапанным окном 522 для обеспечения потока текучей среды через корпус 514 клапана, и закрытым положением, в котором клапанная тарелка 634 входит в контакт с клапанным окном 522 для предотвращения потока текучей среды из впускного отверстия 518 в выпускное отверстие 520. При превышении давление на выпуске давления уставки контроля мембрана 628 изгибается в направлении, противоположном направлению смещающего усилия регулирующей пружины 640, для обеспечения вхождения клапанной тарелки 634 в контакт с клапанным окном 522 и перекрытия потока текучей среды к последующим элементам системы. В случае выхода мембраны 628 из строя с утечкой газа через мембрану 628, предохранительный клапан 644 открывается для отвода газа через вентиляционное окно 654.

Несмотря на то, что исполнительный механизм 516 выполнен с возможностью реагирования как на повышение, так и на понижение давления на выпуске, устройство 512 для контроля реагирует только на значительное повышение давления на выпуске. Устройство 512 для контроля выполнено с возможностью поддержания нормального открытого положения и без возможности реагирования на падение давления на выпуске. Нормальное открытое положение устройства 512 для контроля обеспечивается открывающей пружиной 662, которая смещает клапанную тарелку 634 от клапанного окна 522. Клапанная тарелка 634 соединена с клапанным штоком 664, имеющим фланец 666, при этом открывающая пружина 662 расположена между фланцем 666 и колпаком 668 у отрытого конца устройства 512 для контроля. Клапанный шток 664 функционально соединен с первым выступом 670 регулирующего рычага 632 с помощью толкателя 672, расположенного между ними и выполненного с возможностью осевого скольжения в направляющей 674.

Поршень 630 и регулирующий рычаг 632 узла 626 регулирования выполнены так, что перемещение мембраны 628 и регулирующей пружины 640 вправо, как показано на фиг.4, из-за уменьшения давления на выпуске не вызывает вхождение поршня 630 в контакт с регулирующим рычагом 632 и поворот рычага 632 против часовой стрелки. Поршень 638 включает удлиненный конец 676 на стороне мембраны 628, находящейся под давлением. Удлиненный конец 676 включает палец 678, примыкающий к внешней стороне второго выступа 680 регулирующего рычага 632, и упор 682, расположенный вблизи мембраны 628 и на удалении от внутренней поверхности второго выступа 680. Расстояние между вторым выступом 690 и упором 682 при нахождении устройства 512 для контроля в нормальном открытом положении обеспечивает перемещение поршня с мембраной 628 и регулирующей пружиной 640 вправо, если давление на выпуске уменьшается достаточно для обеспечения изгибания мембраны 640 регулирующей пружиной 640. Напротив, при превышении давления на выпуске давления уставки контроля при выходе регулятора из строя до уровня, достаточного для изгибания мембраны 628 в направлении, противоположном направлению смещающего усилия регулирующей пружины 640 и открывающей пружины 662, палец 678 входит в контакт со вторым выступом 680, поворачивая регулирующий рычаг 632 и закрывая корпус 514 клапана регулятора.

Так как устройство 512 для контроля, как и исполнительный механизм 516, предназначены для реагирования на давление на выпуске, может быть необходимо свести к минимуму влияние давления на впуске на устройство 512 для контроля. Одна альтернатива заключается в уменьшении усилия, создаваемого открывающей пружиной 662 для компенсации усилия, создаваемого давлением текучей среды на впуске и прикладываемого к клапанной тарелке в том же направлении. Однако эта альтернатива не компенсирует колебания давления на впуске, так как открывающая пружина 662 создает одно и то же усилие независимо от величины давления на впуске. В другом примере устройство 512 для контроля использует узел уравновешивания давления, который создает уравновешивающее усилие, пропорциональное величине давления на впуске. Как показано на фиг.5 и 6, устройство 512 для контроля соединено с корпусом 514 клапана регулятора с помощью соединительного блока 684 устройства для контроля, расположенного между корпусом 514 клапана регулятора и колпаком 668. Клапанная тарелка 634 имеет составную конструкцию, включающую цилиндрический корпус 686, расположенный напротив вкладыш 688 и соединительный элемент 690, которые соединены и выполнены с возможностью совместного перемещения в соответствующие углубления или отверстия колпака 688 и соединительного блока 684. Как показано на фиг.6, элементы клапанной тарелки 634 могут быть соединены осевым болтом 692, при этом клапанный шток 664 прикреплен к противоположной стороне соединительного элемента 690.

Уравновешивающее усилие обеспечивается уравновешивающей мембраной 694. Мембрана 694 круглая и имеет центральное отверстие, может быть изогнутой мембраной, и ее внешняя окружность зажата между колпаком 668 и соединительный элементом 684, а внутренняя окружности зажата между корпусом 686 и соединительным элементом 690 для образования герметичных уплотнений. Первая сторона мембраны может входить в контакт с цилиндрическим корпусом 686. Элементы клапанной тарелки 634 имеют каналы 696, проходящие в ней для обеспечения проточного сообщения поверхности 698 клапанной тарелки 634, расположенной напротив клапанного окна 522, со второй стороной уравновешивающей мембраны 694, как показано стрелками на фиг.6, так что мембрана 694 воспринимает давление на впуске клапанного окна 522, а первая сторона уравновешивающей мембраны прикладывает соответствующее усилие к цилиндрическому корпусу 686. Проход 695 из канала обеспечивает проточное сообщение противоположной поверхности уравновешивающей мембраны 694 с текучей средой на выпуске для предотвращения образования вакуума над мембраной 694. Кольцевое уплотнение 699 предотвращает смешивание текучей среды на впуске и выпуске вблизи клапанной тарелки 634. Дополнительные кольцевые уплотнения установлены по необходимости для предотвращения смешивания текучей среды на выпуске, впуске и атмосферы. По мере изменения давления на впуске уравновешивающая мембрана 694 прикладывает усилие к клапанной тарелке 634, пропорциональное усилию, прикладываемому давлением текучей среды на впуске к поверхности 698 и в противоположном направлении, при этом величина уравновешивающего усилия примерно равна давлению на впуске, умноженному на эффективную площадь поверхности уравновешивающей мембраны 694. При необходимости уравновешивающая мембрана 694 может быть выполнена таким образом, чтобы усилие, создаваемое уравновешивающей мембраной 694, было примерно равно сумме усилия, прикладываемого давлением на впуске к клапанной тарелке 634, и смещающего усилия, создаваемого открывающей пружиной 662.

Как описано выше, накопление влаги в устройстве 512 для контроля может ухудшить восприимчивость устройства 512 для контроля, в частности, в окружающей среде, в которой возможно падение температуры ниже температуры замерзания. Благодаря использованию консольной конструкции выпускное окно 656 может быть ориентировано в низшей точке устройства 512 для контроля, как показано на фиг.4. Вентиляционное окно 654 может обеспечить проточное сообщение второй стороны мембраны 628 с окружающей атмосферой устройства 512 для контроля и обеспечить сток влаги, собирающейся внизу корпуса 700, при нахождении предохранительного клапана 644 в открытом положении. В такой конструкции мембрана 628 устройства 512 для контроля ориентирована в плоскости, приблизительно параллельной направлению перемещения клапанной тарелки 634 и приблизительно перпендикулярной направлению потока текучей среды во впускное отверстие 518 и из выпускного отверстия 520 корпуса 514 клапана. Устройство 512 для контроля включает корпус 700, заключающий в себе мембрану 628, поршень 630, регулирующий рычаг 632, регулирующую пружину 640 и другие элементы узла 626 регулирования. Корпус 700 может включать главную часть и крышку 702, закрывающую отверстие корпуса 700 и прикрепленную к корпусу для удержания в нем элементов устройства 512 для контроля. Мембрана 628 может иметь кольцевой фланец 704, проходящий от внешнего края мембраны 628, так что фланец 704 зажат между главной частью корпуса 700 в отверстии и крышкой 702, когда крышка 702 прикреплена к нему.

Как показано на фиг.7, крышка 702 корпуса 700, в которой отлито вентиляционное окно 654, может быть выполнена с возможностью прикрепления к устройству 512 для контроля в нескольких положениях, так что вентиляционное окно 654 может быть ориентировано вблизи низшей точки устройства 512 для контроля независимо от ориентации регулятора 510 и устройства 512 для контроля. Несмотря на то, что регулятор 510 показан с исполнительным механизмом 516, расположенным вертикально над устройством 512 для контроля, регулятор 510 может быть повернут вокруг оси Y, показано на фиг.7, для установки исполнительного механизма 516 и устройства 512 для контроля между другим оборудованием. Более того, может быть необходим поворот регулятора 510 вокруг оси Z, если трубопровод проходит наверх или вниз по направлению к последующим элементам системы.

Крышка 702 может закрывать отверстие корпуса 700 и быть соединенной с корпусом 700 устройства 512 для контроля с помощью множества болтов 706. Корпус 700 может иметь множество расположенных на расстоянии друг от друга по окружности вокруг отверстия прорезей, и крышка 702 может включать соответствующее множество расположенных на расстоянии друг от друга по окружности прорезей, выполненных с возможностью выравнивания с прорезями корпуса 700, так что крышка может быть соединена в любом из восьми различных положений, необходимых для расположения вентиляционного окна 654 вблизи низшей точки устройства 512 для контроля. Конечно, специалистам в данной области техники понятно, что могут быть использованы другие соединительные механизмы для соединения крышки 702 с корпусом 700 устройства 512 для контроля в любом из множества положений, которые могут изменяться ступенчато или непрерывно, для расположения вентиляционного окна 654 в низшем положении, и такие положения рассматриваются заявителем как имеющие возможность использования в устройстве 512 для контроля в соответствии с настоящим изобретением.

Как описано выше, ориентация устройства 512 для контроля может изменяться в зависимости от ориентации корпуса 514 клапана регулятора, необходимого для подключения регулятора 510 к трубопроводу и размещения смежных устройств системы газ