Применение образующей агломераты гидроксиэтилцеллюлозы для получения фармацевтических средств, средств личной гигиены и хозяйственных товаров

Иллюстрации

Показать всеИзобретение относится к химико-фармацевтической промышленности и представляет собой продукт широкого потребления, включающий: композицию образующей агломераты гидроксиэтилцеллюлозы (ГЭЦ), активный ингредиент продукта широкого потребления и воду, где композиция образующей агломераты гидроксиэтилцеллюлозы содержит частицы гидроксиэтилцелюлозы и композицию низкомолекулярной гидроксиэтилцеллюлозы и где продукт широкого потребления выбирают из группы, включающей фармацевтические препараты, средства личной гигиены (за исключением перорального применения) и хозяйственные товары, и где низкомолекулярная гидроксиэтилцеллюлоза имеет молекулярную массу меньше, чем частицы гидроксиэтилцеллюлозы, и характеризуются вязкостью в 2% водном растворе менее 350 мПа·с (сП). Изобретение обеспечивает улучшенные свойства к диспергированию, растворению и свойствам растворимости. 9 з.п. ф-лы, 11 пр., 6 ил., 1 табл.

Реферат

Родственные заявки

В настоящей заявке испрашивается приоритет в связи с заявкой U.S., серийный номер №60/879855, поданной 10 января 2007 г, полностью включенной в настоящее описание в качестве ссылки.

Область изобретения

Настоящее изобретение относится к композиции полисахаридов и, более подробно, к композициям гидроксиэтилцеллюлозы, которые при контактировании с водой образуют особые дисперсии, при этом сводится к минимуму комкование, наблюдается быстрая гидратация и обеспечивается максимальная требуемая вязкость. Настоящее изобретение относится также к применению композиций гидроксиэтилцеллюлозы для получения товаров широкого потребления, прежде всего фармацевтических средств, для получения средств личной гигиены (за исключением композиций для перорального применения), а также хозяйственных товаров.

Предпосылки создания настоящего изобретения

Известно, что для товаров широкого потребления, таких как фармацевтические средства, предметы личной гигиены (за исключением композиций для перорального применения) и хозяйственные товары, предпочтительным является получение продуктов с пригодными свойствами, такими как чистящая способность, защита поверхностей от загрязнения, благоприятное действие, образование покрытий, увлажнение, упрочнение, кондиционирование, образование защитного слоя, окрашивание и смягчающая способность. При получении таких товаров широкого потребления водорастворимые полимеры используют в качестве модификаторов реологических свойств конечных композиций. Производные полисахаридов, такие как эфиры целлюлозы, полигалактоманан, производные полигалактоманана, являются наиболее пригодными полисахаридами, используемыми в качестве модификаторов реологических свойств в продуктах указанного назначения.

Водорастворимые полимеры широко используются для получения товаров широкого потребления. Несмотря на их экологическую безопасность и биодеградабельность, их недостаток заключается в комковании при контактировании с водой, что снижает скорость их растворения. Термин «растворение» обычно используют в широком смысле. В данном случае термин «растворение» означает двухстадийный процесс перехода полимера в водный раствор. На первой стадии полимер диспергируется в водном растворе. Время диспергирования полимера зависит от множества параметров. Диспергирование может проходить в течение нескольких секунд или нескольких часов в зависимости от методики, приборов, морфологии и химических свойств поверхности полимера. После диспергирования полимера происходит процесс гидратации. На данной стадии цепи полимера разворачиваются, его гидродинамический объем увеличивается и занимает весь объем раствора, что приводит к возрастанию вязкости. При контактировании молекул полимера с водой они быстро набухают и начинают контактировать с соседними частицами. Молекулы полимера слипаются (комкование) и образуют частицы разного размера, что значительно увеличивает время гидратации. Достаточно высокая степень диспергирования является обязательным условием для сведения к минимуму комкования и быстрой гидратации на конечной стадии. Во всех системах водорастворимых полимеров комкование является стадией, определяющей скорость растворения, и определяет общее время всего процесса.

В патенте US №5869029 описаны композиции, содержащие водорастворимые или набухающие в воде полимеры, которые образуют агломераты при обработке полиолами, а также применение указанных композиций для получения зубных паст. Полиолы, пригодные для применения в указанных композициях, выбраны из группы, включающей альдиты, глицерин, полиэтиленгликоль, пропиленгликоль и их смеси. Указанные композиции применяют для получения составов, пригодных для получения зубных паст.

В патенте US №6258342 описано применение агломератов водорастворимых или водных полимеров с водорастворимыми или набухающими в воде полимерами для получения композиций для ухода за ротовой полостью. Композиции для ухода за ротовой полостью или средства для ухода за зубами, описанные в указанном патенте, содержат абразивные материалы, увлажняющие агенты и водорастворимые полимеры.

При получении продуктов массового потребления и, прежде всего, средств личной гигиены возникают проблемы безопасности в связи с присутствием глиоксаля в составе композиций. В настоящее время поверхность многих продуктов на основе гидроксиэтилцеллюлозы (ГЭЦ), таких как продукт Natrosol ГЭЦ (фирмы Hercules Incorporated), и гидрофобномодифицированных производных гидроксиэтилцеллюлозы (ГМГЭЦ) (продукт Polysurf® 67 ГМГЭЦ фирмы Hercules Incorporated) обрабатывают глиоксалем для увеличения скорости диспергирования при создании композиций. Не содержащие глиоксаль, быстро диспергируемые полимеры можно использовать в составах для товаров широкого потребления, пригодных для средств личной гигиены и хозяйственных товаров, при получении которых особое внимание уделяется проблемам безопасности в связи с присутствием глиоксаля в указанных составах.

Краткое описание сущности настоящего изобретения

В настоящем изобретении предлагается композиция образующей агломераты гидроксиэтилцеллюлозы, при этом в качестве образующего агломераты агента используют простой эфир целлюлозы, более предпочтительно гидроксиэтилцеллюлозу.

В настоящем изобретении предлагаются также способы получения композиций образующей агломераты гидроксиэтилцеллюлозы, указанных выше.

В настоящем изобретении предлагается также функциональное применение композиций образующей агломераты гидроксиэтилцеллюлозы для получения продуктов широкого потребления, таких как фармацевтические препараты, композиции для получения хозяйственных товаров и средств личной гигиены (за исключением перорального применения). Продукт широкого потребления содержит (а) композицию образующей агломераты целлюлозы, (б) активный ингредиент продукта широкого потребления и (в) воду, при этом композиция образующей агломераты гидроксиэтилцеллюлозы содержит частицы гидроксиэтилцелюлозы и композицию низкомолекулярной гидроксиэтилцеллюлозы.

Краткое описание фигур

На фиг.1 и 2 показана зависимость вязкости в сантипуазах (сП) от времени (вязкость измеряли на вискозиметре Haake Model VT501), а также зависимость вязкости в процентах от времени с учетом конечной вязкости, как указано в примере 1 для сравнения.

На фиг.3 и 4 показана зависимость вязкости в сантипуазах (сП) от времени (вязкость измеряли на вискозиметре Haake Model VT501), а также зависимость вязкости в процентах от времени с учетом конечной вязкости, как указано в примере 2 для сравнения. На фиг.4 показаны результаты повторных испытаний.

На фиг.5 и 6 показана зависимость вязкости в сантипуазах (сП) от времени (вязкость измеряли на вискозиметре Haake Model VT501), а также зависимость вязкости в процентах от времени с учетом конечной вязкости, как указано в примере 1 для сравнения. На фиг.5 и 6 показаны результаты повторных испытаний.

Подробное описание вариантов осуществления настоящего изобретения

При получении продуктов массового потребления и, прежде всего, средств личной гигиены возникают проблемы безопасности в связи с присутствием глиоксаля в составе композиций. В настоящее время поверхность многих продуктов на основе гидроксиэтилцеллюлозы (ГЭЦ), таких как продукт Natrosol НЕС (фирмы Hercules Incorporated), и гидрофобномодифицированных производных гидроксиэтилцеллюлозы (ГМГЭЦ) (продукт Polysurf® 67 НМНЕС фирмы Hercules Incorporated) обрабатывают глиоксалем для увеличения скорости диспергирования при создании композиций. Не содержащие глиоксаль, быстро диспергируемые полимеры можно использовать в составах для товаров широкого потребления, пригодных для средств личной гигиены и хозяйственных товаров, при получении которых особое внимание уделяется проблемам безопасности в связи с присутствием глиоксаля в указанных составах.

Термин «агломерация», использованный в данном контексте, означает образование агломератов из отдельных частиц, приводящее к возрастанию размера частиц.

Образующую агломераты ГЭЦ, пригодную для применения по настоящему изобретению, можно получать по методике, как описано в патенте US №6258342, полностью включенном в настоящее описание в качестве ссылки. Образующую агломераты ГЭЦ, пригодную для применения по настоящему изобретению, можно получать при распылении частиц ГЭЦ в смеси с водным раствором ГЭЦ, предпочтительно низкомолекулярной ГЭЦ. Термин «низкомолекулярная ГЭЦ» означает ГЭЦ, молекулярная масса которой меньше молекулярной массы частиц ГЭЦ. Предпочтительная низкомолекулярная ГЭЦ характеризуется вязкостью в 2% водном растворе менее приблизительно 350 сП, предпочтительно приблизительно 15 сП. Для проведения стадии агломерации можно использовать коммерческие установки для распыления в псевдоожиженном слое.

Образцы образующей агломераты ГЭЦ, пригодной для применения по настоящему изобретению (продукт Natrosol® 250HHX-GF НЕС), оценивали по их способности к диспергированию, гидратации и растворению.

Агломераты ГЭЦ получали в смеси с 5% водным раствором низкомолекулярной ГЭЦ низкой вязкости (продукт Natrosol® L НЕС фирмы Hercules Incorporated) на сушилке с псевдоожиженным слоем. Для испытаний использовали просеянный образец композиции образующий агломераты ГЭЦ с размером частиц 400-800 мкм.

Продукт широкого потребления по настоящему изобретению включает композицию образующей агломераты ГЭЦ, активный ингредиент продукта широкого потребления и воду.

Примеры активных ингредиентов продуктов широкого потребления включают абсорбенты солнечных лучей (УФ-излучения), солнцезащитные средства, увлажняющие агенты, смачивающие агенты, агенты, улучшающие состояние волос, кожи, ногтей, агенты, способствующие нанесению покрытий, такие как ПАВ и полисахариды, агенты, образующие непроницаемые слои, гидроизолирующие агенты, замасливатели, смягчающие агенты, агенты против старения, антистатические агенты, абразивные материалы, противомикробные агенты, агенты для отпугивания насекомых, агенты для доставки лекарственных средств, вторичные кондиционеры, отшелушивающие агенты, разглаживающие агенты, дубильные агенты, люминесцентные агенты, красители, дезодорирующие агенты, ароматизаторы, загустители, соли, липиды, фосфолипиды, гидрофобные экстракты из растений, витамины, стабилизаторы пенообразования, модификаторы pH, консерванты, суспендирующие агенты, силиконовые масла, производные кремнийорганических соединений, эфирные масла, масла, жиры, жирные кислоты, сложные эфиры жирных кислот, жирные спирты, воски, полиолы, углеводороды, пылеуловители, полирующие агенты, пятновыводители, агенты против повторного отложения, красители, тонирующие агенты, чистящие средства, агенты, улучшающие состояние деревянных, плиточных и других твердых поверхностей, агенты по уходу за автомобилем.

Приведенные ниже примеры предназначены для иллюстрации вариантов осуществления настоящего изобретения, при этом все величины даны в массовых процентах и массовых частях, если не указано иное.

Примеры

Дисперсионные свойства, испытания с использованием вискозиметра Haake.

Способность образцов к диспергированию (с комкованием/без комкования), к гидратации и растворению оценивали на вискозиметре Haake Model VT501. Все испытания проводили в деионизированной воде при 25°C, 300 об/мин с использованием датчика FL10.

Другие образцы ГЭЦ (продукты Natrosol® 250HHR CS НЕС, Natrosol® 250НХ Pharm НЕС и Natrosol® 250HHX Pharm НЕС фирмы Hercules Incorporated) использовали в качестве примеров для сравнения. Получали дисперсии из образцов образующей агломераты ГЭЦ по настоящему изобретению, а также как описано в примерах для сравнения при концентрациях 0,5% и 1,0%, см. табл.1. Дисперсии перемешивали в течение либо 1 ч, либо 2 ч и измеряли вязкость в зависимости от времени, фиг.1-6. На графиках показаны зависимость вязкости от времени (вискозиметр Haake) и зависимость вязкости в процентах от времени с учетом конечной вязкости.

Пример 1 для сравнения

Продукт Natrosol® 250HHR CS НЕС (обработанный глиоксалем)

В примере 1 для сравнения для достижения 100% конечной величины вязкости требуется приблизительно 80 мин при концентрациях 0,5% и 1,0% (см. фиг.1 и 2). При оценке гидратации величину pH раствора не доводили.

Пример 2 для сравнения

Продукт Natrosol® 250НХ Pham НЕС (не содержащий глиоксаля)

При концентрации 0,5% в примере 2 для сравнения для достижения 100% конечной величины вязкости требуется приблизительно 12 мин (фиг.3). При концентрации 0,5% не наблюдалось комкования. При концентрации 1,0% для достижения 100% конечной величины вязкости требуется приблизительно 30 мин (фиг.4). Однако основной прирост вязкости наблюдается в течение первых 5 мин. Исследование раствора с концентрацией 1,0% проводили в двойном повторе. В первом эксперименте наблюдается мгновенное комкование при первом контактировании полимера с водой.

Пример 3 для сравнения

Продукт Natrosol® 250HHX Pharm НЕС (не содержащий глиоксаля)

Данный образец не исследовали при концентрации 0,5%. При концентрации 1,0% испытания прекращали в связи с зашкаливанием полученных данных.

Пример 1

Продукт Natrosol® 250HHX-GF НЕС (не содержащий глиоксаля), ГЭЦ, образующая агломераты в смеси с 5% водным раствором ГЭЦ низкой вязкости (продукт Natrosol® L НЕС фирмы Hercules Incorporated) в сушилке с псевдоожиженным слоем.

Оба раствора с концентрацией 0,5% и 1,0% исследовали в двойном повторе. При концентрации 0,5% для достижения 100% величины конечной вязкости требуется приблизительно 10 мин, а при концентрации 1,0% для достижения 100% величины конечной вязкости требуется приблизительно 30 мин. В обоих случаях не наблюдалось комкования (см. фиг.5 и 6).

| Табл.1 | ||||

| Кривые гидратации, определенные на вискозиметре Haake, пример 1 и примеры 1-3 для сравнения | ||||

| Образец | Концентрация в деионизированной воде, мас.% | Время, ч | Фиг. | Примечания |

| Пример 1 для сравнения | 1,00 | 1 | 2 | Отсутствие комкования |

| Пример 1 для сравнения | 0,50 | 2 | 1 | Отсутствие комкования |

| Пример 2 для сравнения | 1,00 | 2 | 4 | В эксперименте 1 сначала наблюдалось комкование, затем комки быстро диспергировались. Эксперимент проводили в двойном повторе. |

| Пример 2 для сравнения | 0,50 | 1 | 3 | Отсутствие комкования |

| Пример 3 для сравнения | 1,00 | 2 | - | Отсутствие комкования, зашкаливание параметров, эксперимент прекращали |

| Пример 3 для сравнения | 0,50 | 2 | - | Отсутствие комкования |

| Пример 1 | 1,00 | 2 | 6 | Отсутствие комкования |

| Пример 1 | 0,50 | 1 | 5 | Отсутствие комкования |

Дисперсионные свойства, которые оценивали с использованием пропеллерной мешалки

Получали растворы следующих полимеров при концентрации 1,0%:

полимер, описанный в примере 4 для сравнения (продукт Natrosol® 250HX Pharm НЕС),

полимер, описанный в примере 5 для сравнения (продукт Natrosol® 250ННХ Pharm НЕС), и

полимер, описанный в примере 2 (продукт Natrosol® HHX-GF НЕС).

Растворы получали в сосудах объемом 237 мл (8 унций) с использованием двух пропеллерных мешалок при 450 об/мин в деионизированной воде и при температуре окружающей среды.

При первом контактировании образца, описанного в примере 2 (продукт Natrosol® HHX-GF НЕС, образующего агломераты в смеси с 5% водным раствором ГЭЦ с низкой вязкостью (продукт Natrosol® L, гидроксиэтилцеллюлоза, фирмы Hercules Incorporated) в сушилке с псевдоожиженным слоем) с деионизированной водой комкования не наблюдалось.

Значительное комкование наблюдалось в образце, описанном в примере 4 для сравнения (продукт Natrosol® 250HX Pharm НЕС фирмы Hercules Incorporated.). Комки не растворялись даже после перемешивания в течение 2 ч.

Значительное комкование наблюдалось при контактировании образца, описанного в примере 5 для сравнения (продукт Natrosol® 250ННХ Pharm НЕС фирмы Hercules Incorporated.), с водой, однако затем материал растворялся в течение менее 1 мин.

Другие физические свойства

Образец, описанный в примере 4 для сравнения (продукт Natrosol® 250HX Pharm НЕС), представляет собой мелкодисперсный порошок в контейнере, образующий комки (отсутствие текучести),

образец, описанный в примере 5 для сравнения (продукт Natrosol® 250ННХ Pharm НЕС), представляет собой мелкие гранулы, не образующие комков, сухие, текучие, и

образец, описанный в примере 2 (продукт Natrosol® HHX-GF НЕС) представляет собой крупные гранулы, сухие, текучие.

Полученные результаты свидетельствуют о том, что композиция образующей агломераты гидроксиэтилцеллюлозы по настоящему изобретению (агломераты НЕС, продукта Natrosol® 250HHX-GF) образует чрезвычайно стабильные дисперсии и растворы без комкования в отличие от продуктов, описанных в примерах 4 и 5 для сравнения.

Методика

Исследовали следующие материалы:

(пример 3), диспергируемый продукт Natrosol® 250HHX-GF НЕС, образующий агломераты в смеси с 5% водным раствором ГЭЦ с низкой вязкостью (продукт Natrosol® L, гидроксиэтилцеллюлоза фирмы Hercules Incorporated) в сушилке с псевдоожижженным слоем,

(пример 4 для сравнения) продукт Natrosol® 250HX-Pharm НЕС,

(пример 5 для сравнения) продукт Natrosol® 250HHX-Pharm НЕС и

(пример 1 для сравнения) продукт Natrosol® 250HHR-CS НЕС.

Содержание влаги в каждом полимере определяли на приборе для определения содержания влаги Sartorius Model МА-30 при 105°C:

(пример 3) диспергируемый продукт Natrosol 250HHX-GF, содержание влаги 1,68%,

(пример 4 для сравнения) продукт Natrosol® 250HX-Pharm НЕС, содержание влаги 3,43%,

(пример 4 для сравнения) продукт Natrosol® 250HX-Pharm НЕС, содержание влаги 3,88%,

(пример 5 для сравнения) продукт Natrosol® 250HHX-Pharm НЕС, содержание влаги 3,26%, и

(пример 1 для сравнения) продукт Natrosol® 250HHR-CS НЕС, содержание влаги 4,61%.

Массу полимера в каждом составе рассчитывали с учетом содержания влаги.

Способность к гидратации оценивали на вискозиметре Haake Model VT-501, снабженном датчиком FL10. Скорость вращения составляла 300 об/мин. Масса образца составляла 400 г. Измерения проводили в течение 8 периодов различной продолжительности, в течение каждого периода проводили 50 измерений. Указанные испытания проводили в следующих режимах:

Режим для испытаний в течение 1 ч: -5 мин/ 5 мин/ 5 мин/ 5 мин/ 10 мин/ 10 мин/ 10 мин/ 10 мин, итого 1 ч.

Режим для испытаний в течение 2 ч: -5 мин/ 5 мин/ 10 мин/ 20 мин/ 20 мин/ 20 мин/ 20 мин/ 20 мин, итого 2 ч.

(Первый период (-5 мин) специально выбран, чтобы скорость вращения датчика достигала заданной скорости, при которой необходимо проводить измерения).

После установки параметров в программе вискозиметра Haake в рубашку стакана объемом 500 мл подавали циркулирующую воду при 25°C из водяной бани. В стакан помещали датчик на глубину 0,6-1,3 cm (¼''-'½'') от дна стакана и устанавливали его вблизи центральной оси для исключения накопления сухого порошка на стержне датчика. Включали вращение датчика и быстро добавляли полимер в воронку завихрения раствора. Датчик устанавливали точно по центральной оси стакана. Включали режим измерений в течение заданного времени.

Ниже приведены параметры исследуемых растворов.

| Образец | Содержание твердых компонентов, % | Средняя величина | Содержание влаги, % | ||

| Продукт Natrosol® 250 HHX-GF НЕС | Пример 3 | 98,35 | 98,3 | 98,325 | 1,68 |

| Продукт Natrosol® 250 HX-Pharm НЕС | Пример 4 для сравнения | 96,52 | 96,63 | 96,575 | 3,43 |

| Продукт Natrosol® 250HHX-Pharm НЕС | Пример 5 для сравнения | 96,03 | 96,21 | 96,12 | 3,88 |

| Продукт Natrosol® 250HHX-Pharm НЕС | Пример 5 для сравнения | 96,85 | 96,63 | 96,74 | 3,26 |

| Продукт Natrosol® 250HHR-CS НЕС | Пример 1 для сравнения | 95,31 | 95,48 | 95,395 | 4,61 |

| Концентрация 1,00% | 13А | 13В | 13С | 13D | 13Е |

| Деионизированная вода | 395,932 | 395,858 | 395,839 | 395,865 | 395,807 |

| Пример 3 | 4,068 | ||||

| Пример 4 для сравнения | 4,142 | ||||

| Пример 4 для сравнения | 4,161 | ||||

| Пример 5 для сравнения | 4,135 | ||||

| Пример 1 для сравнения | 4,193 | ||||

| 400,00 | 400,00 | 400,00 | 400,00 | 400,00 | |

| Концентрация 0,50% | 13F | 13G | 13Н | 13I | 13J |

| Деионизированная вода | 397,966 | 397,929 | 397,919 | 397,933 | 397,903 |

| Пример 3 | 2,034 | ||||

| Пример 4 для сравнения | 2,071 | ||||

| Пример 4 для сравнения | 2,081 | ||||

| Пример 5 для сравнения | 2,067 | ||||

| Пример 1 для сравнения | 2,097 | ||||

| 400,00 | 400,00 | 400,00 | 400,00 | 400,00 |

Пример 4

Кондиционер для волос

Получали образец кондиционера для волос с использованием образующей агломераты ГЭЦ, описанной в предыдущих примерах.

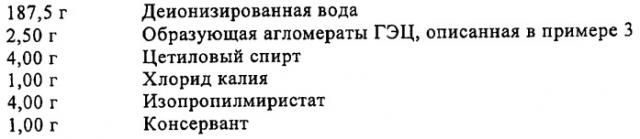

Компоненты:

Образующая агломераты ГЭЦ, описанная в примере 3

Компоненты, описанные в примере 1 для сравнения

Компоненты, описанные в примере 5 для сравнения

Цетиловый спирт: продукт Crodacol C95NF фирмы Croda

Хлорид калия фирмы VWR

Изопропилмиристат: продукт Stepan IPM фирмы Stepan

Консервант: продукт Germaben II фирмы ISP

Получали кондиционер для волос следующего состава.

Образующую агломераты ГЭЦ, описанную в примере 3, добавляли в воду при перемешивании в воронку завихрения и перемешивали до полного растворения. Затем раствор нагревали до 65°C на водяной бане, добавляли цетиловый спирт и перемешивали до образования гомогенной смеси, раствор охлаждали до 50°C и при перемешивании добавляли хлорид калия. Затем в раствор добавляли изопропилмиристат и перемешивали до образования гомогенной смеси, при этом получали кондиционер.

Величину pH кондиционера доводили до величины в интервале от 5,25 до 5,5 при добавлении 5% лимонной кислоты и/или 5% раствора гидроксида натрия. Конечный кондиционер характеризовался равномерной консистенцией и не содержал гелеобразных частиц. Конечная вязкость кондиционера составляла 9600 сП.

Получали кондиционер, как описано в примере 4, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали образующую агломераты ГЭЦ, описанную в примере 5 для сравнения. Конечный сравнительный кондиционер содержал некоторое количество гелеобразных частиц. Вязкость конечного сравнительного кондиционера не измеряли вследствие присутствия гелеобразных частиц.

Кондиционер для сравнения получали аналогичным образом, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали образующую агломераты ГЭЦ, описанную в примере 1 для сравнения. Кондиционер содержал некоторое количество гелеобразных частиц небольшого размера. Конечная вязкость сравнительного кондиционера составляла 9000 сП.

Пример 5

Лосьон для кожи

Образец лосьона для кожи получали с использованием образующей агломераты ГЭЦ, описанной в предыдущих примерах.

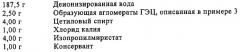

Компоненты:

Глицерин: фирмы Spectrum, степень чистоты согласно фармакопеи США

Стеарат гликоля: продукт Kessco® EGMS фирмы Stepan

Стеариновая кислота: продукт Industrene® 5016 фирмы Witco Corp

Минеральное масло: продукт Drakeol® 7 фирмы Penreco

Ацетилированный ланолин: продукт Lipolan® 98 фирмы Lipo Chemicals

Цетиловый спирт: продукт Crodacol® C95 фирмы Croda Inc

Триэтаноламин, степень чистоты 99%, фирмы Acros

Образующая агломераты ГЭЦ, описанная в примере 3 (гидроксиэтилцеллюлоза - продукт Natrosol® 250 HH-GF НЕС фирмы Hercules Incorporated)

Пример 1 для сравнения

Пример 5 для сравнения

Консервант: продукт Germaben® II фирмы ISP Corp

Получали лосьон для кожи следующего состава.

Лосьон для кожи получали по следующей методике. Компоненты части II смешивали в стакане и нагревали до 80°C. В отдельном стакане смешивали компоненты части I и нагревали до 80°C. Затем часть I добавляли в смесь части II при перемешивании. В третьем отдельном стакане смешивали компоненты части III и затем добавляли в смесь частей I и II при перемешивании при 80°C. Затем образующую агломераты ГЭЦ, описанную в примере 3, добавляли в воронку завихрения в смесь частей I, II и III. Перемешивание продолжали в течение приблизительно 10 мин и затем смесь охлаждали до 40°C. После охлаждения смеси до 40°C pH эмульсии доводили до величины в интервале от 6,0 до 6,5. Затем добавляли консервант и смесь охлаждали до комнатной температуры при перемешивании, при этом получали конечный лосьон для кожи.

Конечный лосьон для кожи характеризовался однородной консистенцией и не содержал гелеобразных частиц. Конечная вязкость лосьона для кожи составляла 13400 сП.

Для сравнения повторяли методику получения лосьона для кожи, как описано в примере 5, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, как описано в примере 5 для сравнения. При добавлении ГЭЦ, обработанной глиоксалем, описанной в примере 5 для сравнения, в смесь, содержащую части I, II и III, наблюдалась некоторая степень комкования, время растворения ГЭЦ, обработанной глиоксалем, описанной в примере 5 для сравнения, увеличивалось по сравнению с образующей агломераты ГЭЦ, описанной в примере 3, по настоящему изобретению. Полученный сравнительный лосьон для кожи не содержал гелеобразных частиц. Конечная вязкость сравнительного лосьона для кожи составляла 18600 сП.

Для сравнения повторяли методику получения лосьона для кожи, как описано в примере 5, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 1 для сравнения. При получении сравнительного лосьона для кожи было установлено, что для растворения обработанной глиоксалем ГЭЦ, описанной в примере 1 для сравнения, необходимо некоторое количество теплоты, иначе время ее растворения увеличивается по сравнению с образующей агломераты ГЭЦ, описанной в примере 3. Полученный сравнительный лосьон для кожи характеризовался однородной консистенцией. Конечная вязкость сравнительного лосьона для кожи составляла 10600 сП.

Пример 6

Шампунь-кондиционер

Образец шампуня-кондиционера получали с использованием образующей агломераты ГЭЦ, описанной в предыдущих примерах.

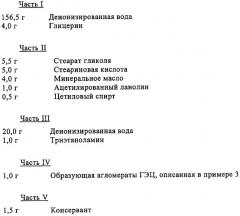

Компоненты:

Лаурилсульфат натрия 2ЕО (SLES): продукт Texapon® N70NA фирмы Cognis

Кокамидопропилбетаин (САРВ): продукт Velvetex® ВА35 фирмы Cognis

Диэтаноламид жирной кислоты из кокосового масла: продукт Comperlan® COD фирмы Cognis

Образующая агломераты ГЭЦ, описанная в примере 3 (гидроксиэтилцеллюлоза - продукт Natrosol® 250 HH-GF НЕС фирмы Hercules Incorporated)

Пример 1 для сравнения

Пример 5 для сравнения

Катионная гуаровая камедь: продукт N-Hance® 3205 фирмы Aqualon

Силиконовая эмульсия: продукт Dow Corning 1784 фирмы Dow Corning

Консервант: гидантоин DMDM, глидант фирмы Lonza

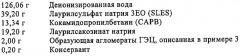

Получали шампунь-кондиционер следующего состава.

Шампунь-кондиционер получали по следующей методике. Катионную гуаровую камедь добавляли в воду в воронку завихрения и камедь перемешивали в течение 30 мин. Затем образующую агломераты ГЭЦ, описанную в примере 3, добавляли в смесь катионной гуаровой камеди и перемешивали в течение еще 30 мин, в полученную смесь добавляли остальные компоненты, указанные выше, в порядке, указанном выше. Перед добавлением каждого следующего компонента смесь перемешивали до образования гомогенной смеси. После добавления лаурилсульфата натрия требовалось перемешивание в течение более длительного периода. Величину pH конечного шампуня-кондиционера доводили до величины в интервале от 5,0 до 5,5 с использованием лимонной кислоты. Конечный шампунь-кондиционер характеризовался однородной консистенцией, матовостью и не содержал гелеобразных частиц. Конечная вязкость шампуня-кондиционера составляла приблизительно 8500 сП.

Для сравнения повторяли методику получения шампуня-кондиционера, как описано в примере 6, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 5 для сравнения. Конечный сравнительный шампунь-кондиционер содержал небольшое количество крупных гелеобразных частиц. Конечная вязкость сравнительного шампуня-кондиционера составляла 15800 сП.

Для сравнения повторяли методику получения шампуня-кондиционера, как описано в примере 6, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 1 для сравнения. ГЭЦ, описанная в примере 1 для сравнения, не растворяется также быстро, как образующая агломераты ГЭЦ, описанная в примере 3. Конечный сравнительный шампунь-кондиционер характеризовался стабильностью, матовостью и его вязкость составляла 7500 сП.

Пример 7

Шампунь

Образец шампуня получали с использованием образующей агломераты ГЭЦ, описанной в предыдущих примерах.

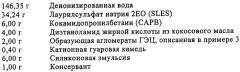

Компоненты:

Лаурилсульфат натрия 3ЕО (SLES): продукт Steol® CS330 фирмы Cognis

Кокамидопропилбетаин (САРВ): продукт Amphosol® СА фирмы Stepan

Лаурилсакозинат натрия: продукт Crodasinic® LS-30 фирмы Croda Corp

Образующая агломераты ГЭЦ, описанная в примере 3 (гидроксиэтилцеллюлоза - продукт Natrosol® 250 HH-GF НЕС фирмы Hercules Incorporated)

Пример 1 для сравнения

Пример 5 для сравнения

Консервант: продукт Kathon® CG фирмы Lonza

Получали шампунь следующего состава.

Шампунь получали по следующей методике. Компоненты добавляли в воду в воронку завихрения в порядке, указанном выше. Перед добавлением каждого следующего компонента раствор перемешивали до образования гомогенной смеси. Конечный шампунь характеризовался равномерной консистенцией, незначительной мутностью и не содержал гелеобразных частиц. Конечная вязкость шампуня составляла приблизительно 6000 сП.

Для сравнения повторяли методику получения шампуня-кондиционера, как описано в примере 7, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 5 для сравнения. Время растворения обработанной глиоксалем ГЭЦ, описанной в примере 5 для сравнения, повышалось по сравнению с образующей агломераты ГЭЦ, описанной в примере 3, и в начальный момент времени наблюдалась некоторая степень комкования. Конечный шампунь характеризовался однородной консистенцией, незначительной мутностью и не содержал гелеобразных частиц. Конечная вязкость сравнительного шампуня составляла приблизительно 6000 сП.

Для сравнения повторяли методику получения шампуня, как описано в примере 7, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 1 для сравнения. ГЭЦ, описанная в примере 1 для сравнения, не растворяется также быстро, как образующая агломераты ГЭЦ, описанная в примере 3. Конечный шампунь характеризовался зернистой консистенцией, незначительной мутностью и не содержал гелеобразных частиц. Конечная вязкость сравнительного шампуня составляла приблизительно 5900 сП.

Пример 8

Состав для душа

Образец состава для душа получали с использованием образующей агломераты ГЭЦ, описанной в предыдущих примерах.

Компоненты:

Образующая агломераты ГЭЦ, описанная в примере 3 (гидроксиэтилцеллюлоза - продукт Natrosol® 250 HH-GF НЕС фирмы Hercules Incorporated)

Пример 1 для сравнения

Пример 5 для сравнения

Лаурилсульфат натрия (SLES): продукт Steol® CS330 фирмы Stepan

Кокамидопропилбетаин (САРВ): продукт Amphosol® CA фирмы Stepan

Катионная гуаровая камедь: продукт AquaCat® CG фирмы Hercules Incorporated

Метилглюцет 20: продукт Glucam® E20 фирмы Noveon

Консервант: глидант фирмы Lonza

Получали состав для душа следующего состава.

Состав для душа получали по следующей методике. Образующую агломераты ГЭЦ, описанную в примере 3, добавляли в воду в воронку завихрения при перемешивании. Затем добавляли остальные компоненты в порядке, как указано выше, в раствор в воронку завихрения при перемешивании, при этом перед добавлением каждого следующего компонента раствор перемешивали до образования гомогенной смеси. Величину pH конечного состава для душа доводили до величины в интервале от 5,0 до 6,0 с использованием лимонной кислоты. Конечный состав для душа характеризовался однородной консистенцией, незначительной мутностью и не содержал гелеобразных частиц. Конечная вязкость состава для душа составляла приблизительно 6200 сП.

Для сравнения повторяли методику получения состава для душа, как описано в примере 8, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 5 для сравнения. Обработанная глиоксалем ГЭЦ, описанная в примере 5 для сравнения, в начальный период растворялась неполностью. Конечный сравнительный состав для душа характеризовался однородной консистенцией, незначительной мутностью и не содержал гелеобразных частиц. Конечная вязкость сравнительного состава для душа составляла приблизительно 6800 сП.

Для сравнения повторяли методику получения состава для душа, как описано в примере 8, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 1 для сравнения. ГЭЦ, описанная в примере 1 для сравнения, в начальный период не растворяется также быстро, как образующая агломераты ГЭЦ, описанная в примере 3. Конечный сравнительный состав для душа характеризовался зернистой консистенцией, незначительной мутностью и не содержал гелеобразных частиц. Конечная вязкость сравнительного состава для душа составляла приблизительно 5000 сП.

Пример 9

Шампунь (с добавлением ГЭЦ после добавления остальных компонентов)

Образец шампуня получали с использованием образующей агломераты ГЭЦ, описанной в предыдущих примерах. Данный пример предназначен для оценки возможности добавления в готовый шампунь образующей агломераты ГЭЦ по настоящему изобретению для стабилизации продукта.

Компоненты:

Образующая агломераты ГЭЦ, описанная в примере 3 (гидроксиэтилцеллюлоза - продукт Natrosol® 250 HH-GF НЕС фирмы Hercules Incorporated)

Пример 1 для сравнения

Пример 5 для сравнения

Лаурилсульфат натрия (SLES): продукт Steol® CS330 фирмы Stepan

Кокамидопропилбетаин (САРВ): продукт Amphosol® CA фирмы Stepan

Катионная гуаровая камедь: продукт AquaCat® CG фирмы Hercules Incorporated

Метилглюцет 20: продукт Glucam® E20 фирмы Noveon

Консервант: глидант фирмы Lonza

Получали шампунь следующего состава.

Компоненты добавляли в порядке, как указано выше, в воду в воронку завихрения при перемешивании, при этом перед добавлением каждого следующего компонента раствор перемешивали до образования гомогенной смеси. Величину pH конечного шампуня доводили до величины в интервале от 5,0 до 6,0 с использованием лимонной кислоты. Конечный шампунь характеризовался однородной консистенцией, незначительной мутностью и не содержал гелеобразных частиц. Конечная вязкость шампуня составляла приблизительно 6100 сП.

Для сравнения повторяли методику получения шампуня, как описано в примере 9, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 5 для сравнения. Обработанная глиоксалем ГЭЦ, описанная в примере 5 для сравнения, растворялась неполностью. Конечный сравнительный шампунь содержал слой геля. Конечная вязкость сравнительного шампуня составляла приблизительно 7200 сП.

Для сравнения повторяли методику получения шампуня, как описано в примере 9, за исключением того, что вместо образующей агломераты ГЭЦ, описанной в примере 3, использовали ГЭЦ, обработанную глиоксалем, описанную в примере 1 для сравнения. Обработанная глиоксалем ГЭЦ, описанная в примере 1 для сравнения, не растворялась. Конечный сравнительный шампунь содержал слой геля. Конечную вязкость шампуня не измеряли в связи с наличием слоя геля.

В данном примере было установлено, что образующую агломераты ГЭЦ, описанную в примере 3, можно добавлять в готовый шампун