Многоярусный трубчатый реактор с разнесенными по вертикали сегментами

Иллюстрации

Показать всеИзобретение относится к реакторам поликонденсации для производства полиэфиров в расплаве. Реактор содержит вытянутый по вертикали коллектор и множество разнесенных по вертикали и вытянутых по горизонтали сегментов реактора, соединенных с коллектором и проходящих от коллектора наружу, причем, по меньшей мере, два сегмента реактора имеют ближний конец, соединенный с коллектором, и дальний конец, отстоящий от коллектора, при этом сегменты содержат вытянутый трубчатый элемент и лоток, расположенный внутри трубчатого элемента, причем лоток проходит вдоль половины длины трубчатого элемента и делит внутреннее пространство трубчатого элемента на верхнюю и нижнюю камеры, верхняя и нижняя камеры сообщаются по текучей среде с коллектором на ближнем конце. Способ включает этап, на котором реакционную среду подвергают химической реакции, причем реакционная среда входит и выходит из сегмента реактора через коллектор, реакционная среда содержит сырье поликонденсации, включающее полиэтилентерефталат со средней длиной цепи в диапазоне от 5 до 50. Изобретение обеспечивает высокоэффективное производство полиэфира и позволяет снизить производственные затраты. 2 н. и 15 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к реакторам для обработки содержащих жидкость реакционных сред. В другом аспекте настоящее изобретение относится к реакторам поликонденсации, используемым для производства полиэфиров в расплаве.

Уровень техники

Полимеризация в расплаве может быть использована для производства широкого спектра полиэфиров, таких как, например, полиэтилентерефталат (PET). PET широко используется при изготовлении контейнеров для напитков, пищевых продуктов и других контейнеров, а также синтетических волокон и смол. Усовершенствование технологии данного процесса в сочетании с повышением спроса привели к повышению конкуренции на рынке производства и продажи PET. Следовательно, нужен недорогой, высокоэффективный способ производства PET.

Как правило, установки для производства полиэфиров в расплаве, в том числе используемые для производства PET, включают стадию эстерификации и стадию поликонденсации. На стадии эстерификации исходные материалы получения полимера (то есть реагенты) преобразуют в мономеры и/или олигомеры полиэфира. На стадии поликонденсации мономеры полиэфира, полученные на стадии эстерификации, преобразуют в полимерный продукт с заданной конечной средней длиной цепи.

Во многих традиционных установках для производства полиэфиров в расплаве эстерификацию и поликонденсацию осуществляют в одном или более реакторе с механическим перемешиванием, таком как, например, корпусной реактор с непрерывным перемешиванием (CSTR). Однако CSTR и другие реакторы с механическим перемешиванием имеют ряд недостатков, следствием которых являются дополнительные капитальные, производственные затраты и/или расходы на техническое обслуживание установки по производству полиэфира в целом. Например, механические мешалки и различные системы управления, обычно сопровождающие CSTR, сложны, дороги и могут нуждаться в обширном техническом обслуживании.

Таким образом, существует потребность в высокоэффективном способе производства полиэфира, который позволяет свести к минимуму капитальные, производственные затраты и расходы на техническое обслуживание при сохранении или улучшении качества продукта.

Сущность изобретения

В одном из вариантов осуществления настоящего изобретения обеспечивается способ производства полиэтилентерефталата (PET) в расплаве, включающий этап, на котором подвергают реакционную среду химической реакции в реакторе, включающем вытянутый по вертикали коллектор и множество разнесенных по вертикали и вытянутых по горизонтали сегментов реактора, соединенных с коллектором и проходящих от него наружу. При прохождении реакционной среды через реактор она протекает через коллектор и сегменты реактора. Реакционная среда входит и выходит из, по меньшей мере, одного из сегментов реактора через коллектор.

В другом варианте осуществления настоящего изобретения обеспечивается способ производства полиэтилентерефталата (PET), каковой способ включает: (а) введение сырья поликонденсации в реактор поликонденсации, где сырье поликонденсации образует реакционную среду в данном реакторе, где сырье поликонденсации содержит PET со средней длиной цепи в диапазоне от примерно 5 до примерно 50; (b) осуществление в данной реакционной среде поликонденсации в реакторе, каковой реактор включает вытянутый по вертикали коллектор и, по меньшей мере, два вытянутых по горизонтали и разнесенных по вертикали сегмента реактора, соединенные с коллектором и идущие от него наружу, где коллектор обеспечивает сообщение по текучей среде между сегментами реактора, где реакционная среда перемещается вниз по коллектору при прохождении реакционной среды от одного из верхних сегментов реактора к одному из нижних сегментов реактора, где верхний и нижний сегменты реактора включают соответственно верхнюю и нижнюю вытянутые трубы и соответственно верхний и нижний внутренние лотки, где верхние и нижние трубы и лотки расположены, по существу, горизонтально, где верхняя и нижняя трубы, каждая, характеризуются отношением длина/диаметр (L:D) в диапазоне от примерно 2:1 до примерно 50:1, где верхний и нижний лотки, каждый, имеют длину, по меньшей мере, примерно 0,75L относительно верхней и нижней труб соответственно, где реакционная среда перемещается по верхнему и нижнему лоткам в основном от коллектора, где реакционная среда перемещается по дну верхней и нижней труб, как правило, к коллектору, где реакционная среда входит и выходит из, по меньшей мере, одного из сегментов реактора через коллектор; (с) отведение преимущественно жидкого продукта поликонденсации из реактора, где продукт поликонденсации содержит PET со средней длиной цепи, которая, по меньшей мере, примерно на 10 больше, чем средняя длина цепи PET в сырье поликонденсации.

В еще одном варианте осуществления настоящего изобретения обеспечивается реактор для обработки реакционной среды, включающий вытянутый по вертикали коллектор и множество разнесенных по вертикали и вытянутых по горизонтали сегментов реактора, соединенных с коллектором и идущих от него наружу. По меньшей мере, два из сегментов реактора имеют ближний конец, соединенный с коллектором, и дальний конец, отстоящий от коллектора. Каждый из сегментов реактора включает вытянутый трубчатый элемент и лоток, расположенный, по существу, внутри трубчатого элемента. Лоток простирается вдоль, по меньшей мере, половины длины трубчатого элемента и делит внутреннее пространство трубчатого элемента на верхнюю и нижнюю камеры. Верхняя и нижняя камеры на ближнем конце имеют сообщение по текучей среде с коллектором.

Краткое описание чертежей

Некоторые варианты осуществления настоящего изобретения подробно описаны далее со ссылкой на прилагаемые чертежи, где:

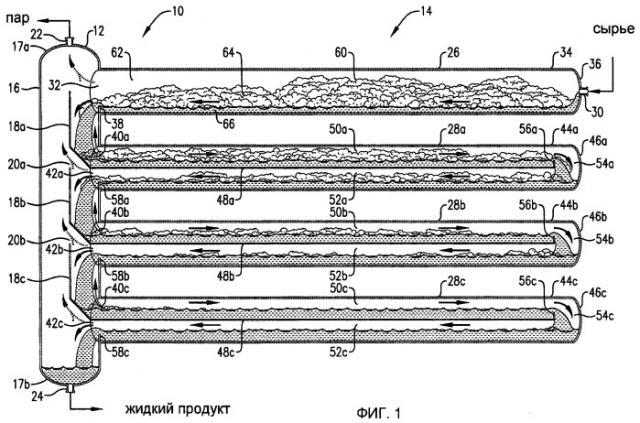

фиг.1 представляет собой схематическое изображение многоярусного трубчатого реактора с конструкцией, соответствующей одному из вариантов осуществления настоящего изобретения, и пригодного для использования в качестве реактора поликонденсации в составе установки по производству полиэфира в расплаве;

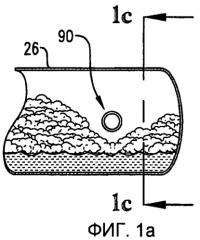

фиг.1а представляет собой увеличенный вид сбоку, отражающий альтернативную конструкцию подачи потока сырья в реактор, показанный на фиг.1;

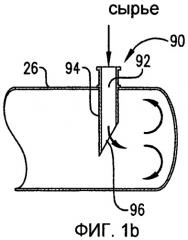

фиг.1b представляет собой вид сверху альтернативной системы подачи сырья, показанной на фиг.1а;

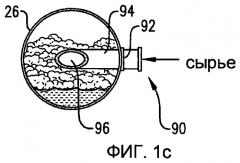

фиг.1с представляет собой вид альтернативной системы подачи сырья с торца в разрезе по линии 1с-1с на фиг.1а;

фиг.2 представляет собой схематическое изображение многоярусного трубчатого реактора с конструкцией, соответствующей другому варианту осуществления настоящего изобретения, и пригодного для использования в качестве реактора поликонденсации в составе установки по производству полиэфира в расплаве.

Подробное описание изобретения

На фиг.1 и 2 показаны примеры многоярусных трубчатых реакторов с конструкцией, соответствующей двум вариантам осуществления настоящего изобретения. Конструкция и функционирование реакторов, представленных на фиг.1 и 2, подробно описываются ниже. Хотя некоторые части нижеследующего описания относятся, в первую очередь, к реакторам, используемым в процессе производства полиэфира в расплаве, реакторы с конструкцией, соответствующей вариантам осуществления настоящего изобретения, могут найти применение в широком спектре химических процессов. Например, реакторы с конструкцией, соответствующей определенным вариантам осуществления настоящего изобретения, могут быть с успехом использованы в любом процессе, где химические реакции происходят в жидкой фазе реакционной среды и в результате химической реакции образуется парообразный побочный продукт. Кроме того, реакторы с конструкцией, соответствующей определенным вариантам осуществления настоящего изобретения, могут быть с успехом использованы в тех химических процессах, где, по меньшей мере, часть реакционной среды в ходе обработки образует пену.

Теперь обратимся к фиг.1. Один из вариантов осуществления многоярусного трубчатого реактора 10 показан как, в общем смысле, включающий вытянутый по вертикали коллектор 12 и группу вытянутых по горизонтали и разнесенных по вертикали сегментов реактора 14, соединенных с коллектором 12 и проходящих от него наружу.

Коллектор 12, как правило, содержит вертикальный трубчатый корпус 16, две торцевые крышки 17а, b, соединенные с противоположными концами корпуса 16, и множество устройств отклонения потока 18а, b, с, расположенных во внутреннем пространстве коллектора 12. Первый промежуток для пара 20а образован устройствами отклонения потока 18а и 18b, а второй промежуток для пара 20b образован устройствами отклонения потока 18b и 18с. В коллекторе 12 имеется выпуск 22 для пара в верхней торцевой крышке 17а и выпуск 24 для жидкого продукта в нижней торцевой крышке 17b. С одной стороны в коллекторе 12 имеется множество разнесенных по вертикали отверстий, посредством которых обеспечивается сообщение по текучей среде внутреннего пространства коллектора 12 и группы сегментов реактора 14, соединенных с этой стороной коллектора 12.

В варианте осуществления изобретения, показанном на фиг.1, корпус 16 коллектора 12 является, по существу, вертикальной, по существу, цилиндрической трубой. В альтернативном варианте осуществления изобретения корпус 16 может представлять собой вытянутый по вертикали трубчатый элемент с различной геометрией поперечного сечения (например, прямоугольник, квадрат, овал). Кроме того, корпус 16 не обязательно должен иметь строго вертикальное положение. Например, центральная продольная ось корпуса 16 может располагаться в пределах примерно 30, примерно 15 или 5 градусов от вертикали.

В варианте осуществления изобретения, показанном на фиг.1, коллектор 12 имеет максимальную внутреннюю высоту (Н), превышающую его максимальную внутреннюю ширину (W). В одном из вариантов осуществления изобретения коллектор 12 характеризуется отношением высота/ширина (H:W) в диапазоне от примерно 2:1 до примерно 20:1, от примерно 4:1 до примерно 15:1 или от 5:1 до 10:1. В одном из вариантов осуществления изобретения величина Н лежит в диапазоне от примерно 8 до примерно 100 футов (2,4-30,5 м), от примерно 10 до примерно 75 футов (3,0-22,9 м) или от 20 до 50 футов (6,1-15,2 м), а величина W лежит в диапазоне от примерно 1 до примерно 20 футов (0,3-6,1 м), от примерно 2 до примерно 10 футов (0,6-3,0 м) или от 3 до 5 футов (0,9-1,5 м).

В варианте осуществления изобретения, показанном на фиг.1, группа сегментов реактора 14 непосредственно соединена с общей стороной коллектора 12 и проходит, как правило, от него наружу. Группа сегментов реактора 14 включает сегмент 26 реактора без лотка, самый верхний сегмент 28а реактора с лотком, промежуточный сегмент реактора с лотком 28b и самый нижний сегмент 28с реактора с лотком. В каждом из сегментов 26 и 28а, b, с реактора имеется ближний конец, имеющий сообщение по текучей среде с коллектором 12, и дальний конец, отстоящий от коллектора 12.

В сегменте 26 реактора без лотка имеется впуск 30 для сырья - у его дальнего конца, и выпуск 32 - у его ближнего конца. Сегмент 26 реактора без лотка, как правило, включает вытянутый по горизонтали трубчатый элемент 34 и торцевую крышку 36. Трубчатый элемент 34 соединен с коллектором 12 у ближнего конца сегмента 26 реактора без лотка, а концевая крышка 36 присоединена к трубчатому элементу 34 у дальнего конца сегмента 26 реактора без лотка. Перегородка 38 может, необязательно, быть присоединена ко дну трубчатого элемента 34 у выходного отверстия 32 и проходить вверх (как показано на фиг.1), и/или вдоль длины трубчатого элемента 34 может быть расположено множество расположенных на расстоянии друг от друга перегородок (не показаны).

В каждом из сегментов 28а, b, с реактора с лотком имеется соответствующий впуск 40а, b, с для реакционной среды и соответствующий выпуск 42а, b, с для реакционной среды. Входные отверстия 40а, b, с и выходные отверстия 42а, b, с расположены у ближнего конца сегментов 28а, b, с реактора и имеют сообщение по текучей среде с внутренним пространством коллектора 12. Каждый из сегментов 28а, b, с реактора с лотком, как правило, включает вытянутый по горизонтали трубчатый элемент 44а, b, с, торцевую крышку 46а, b, с и лоток 48а, b, с. Каждый из трубчатых элементов 44а, b, с непосредственно соединен с коллектором 12 у ближнего конца сегментов 28а, b, с реактора. Торцевые крышки 46а, b, с соединены с трубчатыми элементами 44а, b, с у дальнего конца сегментов 28а, b, с реактора.

Лотки 48а, b, с расположены внутри соответствующих трубчатых элементов 44а, b, с и простираются вдоль значительной части длины трубчатых элементов 44а, b, с. В каждом из лотков 48а, b, с имеется ближний конец, соединенный с соответствующим устройством отклонения потока 18а, b, с, и дальний конец, расположенный у дальнего конца сегментов 28а, b, с реактора. Каждый из лотков 48а, b, с может иметь длину, составляющую, по меньшей мере, около 0,5L, около 0,75L или 0,9L, где L означает максимальную длину сегмента 28а, b, с реактора и/или трубчатого элемента 44а, b, с, внутри которого заключен соответствующий лоток 48а, b, с.

Каждый из лотков 48а, b, с делит внутреннее пространство соответствующего сегмента 28а, b, с реактора на верхнюю камеру 50а, b, с и нижнюю камеру 52а, b, с. В варианте осуществления изобретения, показанном на фиг.1, каждый из лотков 48а, b, с представляет собой, по существу, горизонтальную, по существу, плоскую, обращенную вверх поверхность течения, от края до края которой может перемещаться жидкость. Для обеспечения достаточно больших верхней и нижней камер 50а, b, с и 52а, b, с обращенная вверх поверхность течения каждого из лотков 48а, b, с может располагаться на расстоянии по вертикали от верха и/или дна трубчатых элементов 44а, b, с, равном от примерно 0,1D до примерно 0,9D, от примерно 0,2D до примерно 0,8D или от 0,4D до 0,6D, где D означает максимальный размер по вертикали трубчатого элемента 44а, b, с, внутри которого заключен соответствующий лоток 48а, b, с.

Дальний конец каждого из лотков 48а, b, с расположен на расстоянии от торцевой крышки 46а, b, с так, что промежуток между дальним концом каждого из лотков 48а, b, с и торцевой крышкой 46а, b, с образует проточный канал 54а, b, с. Дальний конец каждого из лотков 48а, b, с может, необязательно, быть снабжен простирающейся вверх перегородкой 56а, b, с. Каждый из сегментов 28а, b, с реактора с лотком может, необязательно, быть снабжен перегородкой 58а, b, с, соединенной с дном трубчатого элемента 44а, b, с у выходного отверстия 42а, b, с и идущей от него вверх.

В варианте осуществления изобретения, показанном на фиг.1, трубчатые элементы 34 и 44а, b, с каждого из сегментов 26 и 28а, b, с реактора представляют собой, по существу, горизонтальные трубы, а лотки 48а, b, с представляют собой, по существу, плоские, по существу, горизонтальные, по существу, прямоугольные пластины, жестко и герметично соединенные с внутренними стенками труб. В альтернативном варианте осуществления изобретения трубчатые элементы 34 и 44а, b, с каждого из сегментов 26 и 28а, b, с реактора могут иметь разнообразную форму поперечного сечения (например, прямоугольную, квадратную или овальную). Кроме того, трубчатые элементы 34 и 44а, b, с и лотки 48а, b, с не обязательно должны иметь строго горизонтальное положение. Например, центральная продольная ось трубчатых элементов 34 и 44a, b, с может находиться в пределах около 30, около 15 или 5 градусов от горизонтали. Кроме того, лотки 48а, b, с внутри трубчатых элементов 44а, b, с могут поддерживаться посредством разнообразных опорных механизмов, таких как, например, сварка со стенками трубчатых элементов 44а, b, с, опорные стойки со стороны дна трубчатых элементов 44а, b, с или подвесы со стороны верха трубчатых элементов 44а, b, с.

В варианте осуществления изобретения, показанном на фиг.1, каждый из сегментов 26 и 28а, b, с реактора и/или каждый из трубчатых элементов 34 и 44а, b, с имеет максимальную внутреннюю длину (L), превышающую их максимальный внутренний диаметр (D). В одном из вариантов осуществления изобретения каждый из сегментов 26 и 28а, b, с реактора и/или каждый из трубчатых элементов 34 и 44а, b, с характеризуется отношением длина/диаметр (L:D) в диапазоне от примерно 2:1 до примерно 50:1, от примерно 5:1 до примерно 20:1 или от 8:1 до 15:1. В одном из вариантов осуществления изобретения величина L соответствует диапазону от примерно 10 до примерно 200 футов (3,0-61,0 м), от примерно 20 до примерно 100 футов (6,1-30,5 м) или от 30 до 50 футов (9,1-15,2 м), а величина D соответствует диапазону от примерно 1 до примерно 20 футов (0,3-6,1 м), от примерно 2 до примерно 10 футов (0,6-3,0 м) или от 3 до 5 футов (0,9-1,5 м). В одном из вариантов осуществления изобретения отношение диаметра (D) одного или более сегментов 26 и 28а, b, с реактора к максимальной внутренней ширине коллектора (W) лежит в диапазоне от примерно 0,1:1 до примерно 2:1, от примерно 0,25:1 до примерно 1:1 или от 0,4:1 до 0,9:1. В варианте осуществления изобретения, показанном на фиг.1, каждый из сегментов 28а, b, с реактора с лотком имеет, по существу, идентичную конструкцию. В альтернативном варианте осуществления изобретения сегменты 28а, b, с реактора могут иметь разную длину, разные диаметры и/или разное положение.

В варианте осуществления изобретения, показанном на фиг.1, реактор 10 включает один сегмент 26 реактора без лотка и три сегмента реактора 28а, b, с с лотком. Однако следует отметить, что количество и конструкция сегментов реактора могут быть выбраны оптимальными в соответствии с вариантом использования, для которого предназначается реактор 10. Например, в реакторе 10 могут быть применены только сегменты реактора с лотками (то есть нет сегментов реактора без лотков). В такой конструкции самый верхний сегмент реактора с лотком должен иметь впуск для сырья вблизи коллектора. В другом примере реактор может включать один сегмент реактора без лотка и два сегмента реактора с лотком. В другом примере реактор может включать один сегмент реактора без лотка и четыре сегмента реактора с лотком. Хотя на фиг.1 показано, что впуск 30 для сырья расположен в торцевой крышке 36, в альтернативном варианте осуществления изобретения впуск для сырья может размещаться сбоку трубчатого элемента 34 вблизи, но на некотором расстоянии от дальнего конца сегмента 26 реактора без лотка.

На фиг.1a-с показана альтернативная система подачи сырья 90 для ввода реакционной смеси сбоку сегмента 26 реактора. Как, возможно, лучше всего видно на виде сверху фиг.1b и виде с торца фиг.1с, система 90 боковой подачи сырья включает входное отверстие 92, расположенное сбоку сегмента 26 реактора, внутренний распределитель 94 сырья, входящий внутрь сегмента 26 реактора, и выпускное отверстие 96 распределителя 94 сырья. В варианте осуществления изобретения, показанном на фиг.1а-с, распределитель 94 сырья представляет собой, по существу, цилиндрический патрубок, прикрепленный к боковой стенке сегмента 26 реактора у входного отверстия 92. На дальнем конце распределителя 94 сырья имеется выпускное отверстие 96, которое расположено на некотором расстоянии от боковых стенок и конца сегмента 26 реактора. Как показано на фиг.1b и 1с, выпускное отверстие 96 может быть образовано путем срезания дальнего конца распределителя 94 сырья под косым углом так, чтобы выпускное отверстие 96, по меньшей мере частично, было обращено к закрытому концу сегмента 26 реактора. Такое расположение и ориентация выпускного отверстия 96 могут увеличивать циркуляцию жидкости и способствовать уменьшению или исключению застойных зон вблизи конца сегмента 26 реактора.

Снова обратимся к фиг.1. В ходе работы сырье, которое может находиться преимущественно в жидкой форме, подают в реактор 10 через впуск 30 для сырья сегмента 26 реактора без лотка. В сегменте 26 реактора без лотка сырье образует реакционную среду 60, которая течет, вообще говоря, горизонтально, по дну трубчатого элемента 34 от дальнего конца сегмента реактора без лотка 26 к ближнему концу сегмента 26 реактора без лотка. По мере протекания реакционной среды 60 по сегменту 26 реактора без лотка в этой реакционной среде 60 происходит химическая реакция. В сегменте 26 реактора без лотка может образоваться пар 62. Пар 62 может содержать побочный продукт химической реакции, осуществляемой в сегменте 26 реактора, и/или летучий компонент сырья, подаваемого в сегмент 26 реактора. По меньшей мере, часть пара 62 отделяется от реакционной среды 60 и движется, как правило, над реакционной средой 60 по мере ее течения по сегменту 26 реактора без лотка.

Как показано на фиг.1, в одном из вариантов осуществления настоящего изобретения химическая реакция, осуществляемая в реакторе 10, вызывает вспенивание реакционной среды 60, в результате чего образуется вспененная часть 64 и преимущественно жидкая часть 66 реакционной среды 60. Химическая реакция может происходить в жидкости как вспененной части 64, так и преимущественно жидкой части 66. Фактически наличие пены может, по существу, интенсифицировать некоторые химические реакции, особенно те, течение которых облегчается при увеличении площади поверхности жидкости и снижении давления. Таким образом, в одном из вариантов осуществления настоящего изобретения внутреннее пространство и проходное сечение сегментов реактора достаточно большие для того, чтобы способствовать образованию максимального количества пены. В тех вариантах применения, в которых образование большого количества пены происходит на протяжении значительной части реактора, может оказаться желательным наличие двух или более начальных сегментов реактора без лотка и меньшего количества сегментов реактора с лотками с целью обеспечения необходимого объема и проходного сечения для стимулирования образования пены. Как показано на фиг.1 и 2, количество пены, образующейся в ходе реакции, может снижаться по мере протекания реакции в дальнейших частях реактора. Таким образом, реакционная среда 60 в начальном сегменте реактора может содержать более 50, 75 или 90 об.% газа, тогда как реакционная среда 60 в конечном сегменте реактора может содержать менее 20, 10 или 5 об.% газа.

Снова обратимся к фиг.1. После протекания по сегменту 26 реактора без лотка реакционная среда 60 выходит из сегмента 26 реактора без лотка через выпуск 32. Если перегородка 38 используется, реакционная среда 60 перетекает через ее верх, вокруг краев перегородки, через отверстия в перегородке и/или под перегородкой 38 на выходе из сегмента 26 реактора без лотка и поступает во внутреннее пространство коллектора 12. Когда реакционная среда 60 выходит из сегмента 26 реактора без лотка и течет вниз в коллекторе 12, пар 62 из сегмента 26 реактора без лотка может быть объединен с паром, образующимся в сегментах 28а, b, с реактора с лотком. Полученный объединенный пар может выходить из коллектора 12 через выпуск 22 для пара. Выйдя из сегмента реактора без лотка 26, реакционная среда 60 течет вниз в коллекторе 12 и направляется устройством отклонения потока 18а во впуск 40а самого верхнего сегмента 28а реактора с лотком.

В самом верхнем сегменте 28а реактора с лотком реакционная среда 60 перемещается, по существу, горизонтально от края до края обращенной вверх поверхности лотка 48а в направлении дальнего конца сегмента 28а реактора. Как описано выше, в реакционной среде 60 в сегменте 28а реактора протекает химическая реакция, которая может вызвать образование парообразного побочного продукта и/или пены по мере продвижения реакционной среды 60 по лотку 48а. Когда в реакционной среде, протекающей по лотку 48а, образуется пар, этот пар может перемещаться в верхней камере 50а в противотоке к направлению течения реакционной среды 60 в верхней камере 50а. Этот пар может выходить из верхней камеры 50а через впуск 40а, тогда как реакционная среда 60 поступает в верхнюю камеру 50а через впуск 40а.

Когда реакционная среда 60 достигает конца лотка 48а, она падает вниз по проточному каналу 54а на дно трубчатого элемента 44а. Если конец лотка 48а снабжен перегородкой 56а, реакционная среда 60 перетекает через ее верх, вокруг краев перегородки, через отверстия в перегородке и/или под перегородкой 56а перед поступлением в проточный канал 54а. Затем реакционная среда 60 течет по дну трубчатого элемента 44а от дальнего конца сегмента 28а реактора к ближнему концу сегмента 28а реактора. Когда реакционная среда 60 достигает ближнего конца сегмента 28а реактора, она выходит из сегмента 28а реактора через выпуск 42а и поступает в коллектор 12. Если в нижней камере 52а образуется пар, этот пар перемещается, как правило, над реакционной средой 60 и выходит из нижней камеры 52а вместе с реакционной средой 60 через выходное отверстие 42а. Если у выпуска 42а имеется перегородка 58а, по меньшей мере, часть реакционной среды 60 перетекает через ее верх, вокруг краев перегородки, через отверстия в перегородке и/или под перегородкой 58а.

Перегородки 38, 56а, b, с и 58а, b, с могут быть установлены в реакторе 10 с целью облегчения поддержания нужной глубины реакционной среды 60 в сегментах 26 и 28а, b, с реактора. В одном из вариантов осуществления настоящего изобретения максимальная глубина реакционной среды 60 в каждом из сегментов 26 и 28а, b, с реактора составляет менее примерно 0,8D, менее примерно 0,4D или менее 0,25D, где D означает максимальный размер по вертикали соответствующего сегмента 26 и 28а, b, с реактора.

По мере того как реакционная среда 60 выходит из самого верхнего сегмента 28а реактора с лотком и течет вниз в коллекторе 12, пар, образовавшийся в сегменте 28а реактора с лотком, перемещается в коллекторе 12 вверх. Пар, выходящий из нижней камеры 52а сегмента 28а реактора, может проходить через промежуток для пара 20а, ограничиваемый устройством отклонения потока 18b или образованный между устройствами отклонения потока 18а и 18b. Как указано выше, пар, образующийся в сегменте 28а реактора, может быть объединен в коллекторе 12 с паром, образующимся в сегменте 26 реактора без лотка и сегментах 28b, с реактора лотком. Полученный объединенный пар может выходить из коллектора 12 через выпуск 22 для пара. Выйдя из сегмента реактора с лотком 28а, реакционная среда 60 течет вниз в коллекторе 12 и направляется устройством отклонения потока 18b на впуск 40b промежуточного сегмента 28b реактора с лотком.

Поток реакционной среды 60 по промежуточному и самому нижнему сегментам реактора с лотком 28b и 28с может быть охарактеризован, по существу, так же, как описано выше в отношении потока по самому верхнему сегменту 28а реактора с лотком. Итак, реакционная среда 60 перемещается по сегментам 28а, b, с реактора с лотком следующим образом: (а) реакционная среда 60 направляется из коллектора 12 в сегменты 28а, b, с реактора с лотком устройствами отклонения потока 18а, b, с; (b) реакционная среда 60 поступает в сегменты 28а, b, с реактора с лотком через входные отверстия 40а, b, с; (с) реакционная среда 60 течет по лоткам 48а, b, с, вообще говоря, от коллектора 12; (d) реакционная среда 60 падает с конца лотков 48а, b, с на дно трубчатых элементов 44а, b, с; (е) реакционная среда 60 по дну трубчатых элементов 44а, b, с течет обратно, к коллектору 12; (е) реакционная среда 60 выходит из сегментов 28а, b, с реактора с лотком через выпуски 42а, b, с; (f) реакционная среда 60 падает в коллекторе 12 на следующий технологический ярус.

Реакционная среда 60, выходящая из самого нижнего сегмента реактора с лотком 28с, поступает в коллектор 12 и скапливается в его нижней части. Эту конечную реакционную среду 60 отводят из коллектора 12 в виде преимущественно жидкого продукта через выпуск 24 для жидкого продукта.

В коллекторе 12 возле одного или более выпуска 22 для пара, выходного отверстия 32 сегмента реактора без лотка и выходных отверстий сегментов 42а, b, с реактора с лотком могут быть установлены отбойники, которые на фиг.1 не показаны. Такие отбойники могут располагаться на пути движения пара так, чтобы жидкость, захваченная движущимся паром, ударяясь о них, задерживалась и падала с отбойников вниз. Это способствует тому, что через выпуск 22 для пара коллектора 12 выходит только пар.

Теперь обратимся к фиг.2. На ней второй вариант осуществления многоярусного трубчатого реактора 100 показан как, вообще говоря, включающий коллектор 102, первую серию сегментов 104а, b, с реактора с лотком и вторую серию сегментов 106a, b, с реактора с лотком. В конструкции, показанной на фиг.2, первая и вторая серии сегментов 104а, b, с и 106а, b, с реактора направлены наружу от, как правило, противоположных сторон коллектора 102. Однако в альтернативном варианте осуществления изобретения эти серии сегментов реактора могут отходить от различных сторон коллектора 102, которые не обязательно являются противоположными. Например, эти две серии сегментов реактора могут быть направлены наружу от коллектора под углом друг к другу, равным 45°, 60°, 75°, 90°, 105°, 130°, 145°, или 160°. В другом примере реактор 100 может включать три серии сегментов реактора, расположенных по окружности коллектора 102 под углом 120° друг к другу.

Снова обратимся к фиг.2. В коллекторе 102 имеется впуск 108 для сырья, предназначенный для подачи сырья, который может иметь преимущественно жидкую форму, выпуск 110 для продукта, предназначенный для отведения преимущественно жидкого продукта, и два выпуска 112а, b для пара для отведения пара. В коллекторе 102, как правило, имеется разделитель потока 114, первая серия устройств отклонения потока 116а, b, с и вторая серия устройств отклонения потока 118а, b, с. Первая и вторая серии сегментов 104а, b, с и 106а, b, с реактора могут иметь, по существу, такую же конструкцию, как и сегменты реактора с лотком, описанные выше со ссылкой на фиг.1. Таким образом, конкретная конструкция и подробности функционирования сегментов 104а, b, с и 106а, b, с реактора с лотком далее повторно не описаны.

В процессе работы в реактор 100 через впуск 108 для сырья подают сырье, которое может иметь преимущественно жидкую форму. Разделитель потока 114 разделяет подаваемое сырье на две, по существу, одинаковые порции. Затем разделитель потока 114 направляет одну из этих порций на внутренний лоток самого верхнего первого сегмента 104а реактора, а другую порцию - на внутренний лоток самого верхнего второго сегмента 106а реактора. После поступления разделенных порций сырья на сегменты реактора с лотком поток по этим сегментам реактора с лотком движется, по существу, так же, как описано выше со ссылкой на фиг.1, при этом реакционная среда перемещается по траектории, которая включает участок течения наружу (то есть поток направлен по внутреннему лотку от коллектора), участок течения вниз (то есть поток направлен с лотка на дно трубчатого элемента) и участок течения внутрь (то есть поток направлен обратно к коллектору по дну трубчатого элемента). После протекания по каждому из сегментов реактора реакционная среда в коллекторе устройствами отклонения потока направляется на следующий, расположенный ниже, сегмент реактора. Снова обратимся к фиг.2. Когда реакционная среда выходит из самых нижних сегментов 104d и 106d реактора, две порции реакционной среды объединяются, образуя преимущественно жидкий продукт, который отводят из коллектора 102 через выходное отверстие для жидкого продукта 110.

В многоярусных трубчатых реакторах с конструкцией, соответствующей определенным вариантам осуществления настоящего изобретения, нужно мало или вообще не нужно механическое перемешивание обрабатываемой реакционной среды. Хотя обрабатываемая в многоярусных трубчатых реакторах реакционная среда может некоторым образом перемешиваться благодаря пенообразованию, течению по сегментам реактора и падению из одного сегмента реактора в другой, это перемешивание вспениванием, перемешивание потоком и гравитационное перемешивание не являются механическим перемешиванием. В одном из вариантов осуществления настоящего изобретения менее примерно 50%, менее примерно 25%, менее примерно 10%, менее примерно 5% или 0% всего перемешивания реакционной среды, происходящего в многоярусном трубчатом реакторе, обеспечивается посредством механического перемешивания. Таким образом, реакторы с конструкцией, соответствующей определенным вариантам осуществления настоящего изобретения, могут функционировать без каких-либо механических мешалок. Это прямо противоположно ситуации с обычными корпусными реакторами с непрерывным перемешиванием (CSTR), в которых используется практически только механическое перемешивание.

Как указано выше, многоярусные трубчатые реакторы с конструкцией, соответствующей вариантам осуществления настоящего изобретения, могут быть использованы в различных химических процессах. В одном варианте осуществления изобретения многоярусный трубчатый реактор с конструкцией, соответствующей настоящему изобретению, используется в составе установки по производству полиэфира в расплаве, пригодной для производства любого из множества полиэфиров из любого из разнообразных исходных материалов. К примерам получаемых в расплаве полиэфиров, которые могут быть произведены в соответствии с вариантами осуществления настоящего изобретения, относятся, помимо прочего, полиэтилентерефталат (PET), в том числе гомополимеры и сополимеры PET; полностью ароматические или жидкокристаллические полиэфиры; поддающиеся биологическому разложению полиэфиры, такие как полиэфиры, содержащие остаток бутандиола, терефталевой кислоты и адипиновой кислоты; гомополимер и сополимеры поли(циклогександиметилентерефталат)а; гомополимеры и сополимеры 1,4-циклогександиметанола (CHDM) и циклогександикарбоновой кислоты или диметилциклогександикарбоксилата. В случае производства сополимера PET такой сополимер может содержать, по меньшей мере, 90, по меньшей мере, 91, по меньшей мере, 92, по меньшей мере, 93, по меньшей мере, 94, по меньшей мере, 95, по меньшей мере, 96, по меньшей мере, 97, по меньшей мере, 98 молярных процентов повторяющихся звеньев этилентерефталата и до 10, до 9, до 8, до 7, до 6, до 5, до 4, до 3, до 2 молярных процентов повторяющихся звеньев дополнительного сомономера. Как правило, повторяющиеся звенья сомономера могут быть производными одного или более сомономера, подбираемого из группы, в которую входят изофталевая кислота, 2,6-нафталиндикарбоновая кислота, CHDM и диэтиленгликоль.

Как правило, процесс производства полиэфира в соответствии с определенными вариантами осуществления настоящего изобретения может включать две основных стадии - стадию эстерификации и стадию поликонденсации. На стадии эстерификации исходные материалы производства полиэфира, которые могут включать, по меньшей мере, один спирт и, по меньшей мере, одну кислоту, подвергают эстерификации с получением тем самым мономеров и/или олигомеров полиэфира. На стадии поликонденсации мономеры и/или олигомеры полиэфира, полученные на стадии эстерификации, вступают в реакцию с образованием конечного полиэфирного продукта. В контексте настоящего документа по отношению к PET подразумевается, что мономеры имеют длину цепи менее 3, олигомеры имеют длину цепи от примерно 7 до примерно 50 (компоненты с длиной цепи от 4 до 6 единиц могут рассматриваться и как мономеры, и как олигомеры), полимеры имеют длину цепи более примерно 50. Димер, например, EG-TA-EG-TA-EG имеет длину цепи, равную 2, триммер - 3 и т.д.

Кислота как исходный материал, используемый на стадии эстерификации, может представлять собой дикарбоновую кислоту, такую, чтобы конечный полиэфирный продукт содержал, по меньшей мере, один остаток дикарбоновой кислоты, включающий от примерно 4 до примерно 15 или от 8 до 12 атомов углерода. К примерам дикарбоновых кислот, пригодных для использования в контексте настоящего изобретения, относятся, помимо прочего, терефталевая кислота, фталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, циклогександикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4′-дикарбоновая кислота, дифенил-3,4′дикарбоновая кислота, 2,2-диметил-1,3-пропандиолдикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и их смеси. В одном из вариантов осуществления изобретения кислота как исходный материал может представлять собой соответствующий сложный эфир, такой как диметилтерефталат, вместо терефталевой кислоты.

Спирт как исходный материал, используемый на стадии эстерификации, может представлять собой диол, так чтобы конечный полиэфирный продукт включал, по меньшей мере, один остаток диола, такой как, например, образующийся из циклоалифатических диолов, содержащих от примерно 3 до примерно 25 атомов углерода или от 6 до 20 атомов углерода. К пригодным диолам относятся, помимо прочего, этиленгликоль (EG), диэтиленгликоль, триэ