Катализатор дегидрогенизации

Иллюстрации

Показать всеИзобретение относится к катализаторам дегидрогенизации. Описан катализатор дегидрогенизации для дегидрогенизации газообразных углеводородов, содержащий платину, один или несколько вспомогательных металлов, выбранных из группы, состоящей из олова, германия, галлия, индия, цинка и марганца, щелочной металл или щелочноземельный металл и галогеновый компонент, которые нанесены на носитель, состоящий из оксида алюминия, имеющий тета-кристалличность 90% или более, причем носитель имеет мезопоры 5-100 нм и макропоры 0,1-20 мкм, а плотность платины на единицу поверхности катализатора составляет 0,001-0,009 мас.%/м2. Технический результат - повышение активности катализатора. 7 з.п. ф-лы, 3 табл., 3 ил., 2 пр.

Реферат

Область техники

Данное изобретение относится к катализатору дегидрогенизации, имеющему поры с размерами, соответствующими макропорам, и высокую активную плотность платины, который подходит для применения при дегидрогенизации газообразных углеводородов.

Предшествующий уровень техники

Дегидрогенизация газообразных углеводородов выполняется при высокой температуре, по меньшей мере при 550°C. Поскольку каталитическая реакция происходит при высокой температуре, она сопровождается побочными реакциями, такими как термическое разложение и коксообразование. Степень распространения таких побочных реакций действует в качестве важного фактора, который определяет селективность и активность катализатора. Среди побочных реакций реакция коксообразования вызывает покрывание каталитически активного материала коксом, который препятствует контакту с реагентом, уменьшая нежелательным образом общую конверсию реакции. Более того, по мере прогрессирования коксообразования, входные отверстия пор катализатора блокируются, так что активный материал, присутствующий в порах, становится бесполезным, резко ускоряя деактивацию катализатора.

В дополнение к этому требуется, чтобы катализатор дегидрогенизации для углеводородов был термически стабильным. Вследствие высокой температуры реакции и тепла, генерируемого во время регенерации покрытого коксом катализатора, может происходить термическая деформация самого катализатора и структурное спекание, вызывая тем самым изменения в каталитической активности. По этой причине структурная совместимость катализатора, термическая стабильность структуры катализатора, термическая стабильность активного компонента и регенерация покрытого коксом катализатора рассматриваются как важные моменты при определении совершенства катализатора.

Как правило, катализаторы дегидрогенизации разделяются на катализаторы на основе оксида хрома и платиновые катализаторы.

В катализаторе на основе хрома (патент США № 6797850) скорость деактивации катализатора велика вследствие коксообразования, и, соответственно, также быстро требуется регенерация, так что срок службы такого катализатора короче, чем катализатора на основе платины, и имеют место проблемы вследствие токсичности самого хрома.

Примерами катализаторов на основе платины являются катализатор, имеющий внешний слой, содержащий активный компонент 40-160 мкм, и слоистый катализатор, включающий гамма-оксид алюминия (патент США №6756515) или альфа-оксид алюминия (патент США №6486370) в качестве внутреннего слоя, однако внутренний слой, который определяет удельную поверхность катализатора посредством пор, не имеет металлического активного компонента, приводя к низкой дисперсности и низкой активной площади. Кроме того, когда используется гамма-оксид алюминия, побочные реакции могут возрастать вследствие кислотных центров самого оксида алюминия, и во время реакции могут иметь место изменения в структурных свойствах, в которых изменяется кристалличность оксида алюминия и уменьшается удельная поверхность. С другой стороны, альфа-оксид алюминия может уменьшать дисперсность благородных металлов вследствие низкой удельной поверхности и может снижать полную активную площадь благородного металла, приводя к низкой каталитической активности.

В отношении получения катализаторов раскрыт катализатор на основе платины, не имеющий хлора, который применяется для дегидрогенизации этана (патент США №7375049). Когда, таким образом, хлор не содержится, первоначальная активность реакции может быть высокой. Однако в случае, когда этот катализатор используется в течение длительного периода времени для выполнения процесса, активный металлический компонент может быть спечен, и, соответственно, дисперсность может уменьшаться, нежелательным образом ухудшая каталитическую активность (Catalysis Today 111 (2006) 133-139).

Катализаторы на основе платины получают с применением диоксида кремния (патент США №7432406), цеолита или боросиликата (патент США №6555724) в качестве их носителей, однако эти катализаторы имеют в основном поры со средним диаметром 10 нм или менее и вследствие этого чрезвычайно чувствительны к структурному перекрыванию, обусловленному коксообразованием, что нежелательным образом радикально деактивирует катализатор.

Патенты, имеющие отношение к обычному катализатору дегидрогенизации, включают составные части, относящиеся к видам активных компонентов и носителей катализаторов, а распределение пор, которое является одним из физических свойств катализаторов, все же не было представлено. Объем пор и размер пор являются важными факторами, которые определяют коэффициент переноса материала для реагентов и продуктов, и диффузионное сопротивление материала при условиях высокой скорости химической реакции определяет общую скорость реакции, и, тем самым, структура, имеющая большие поры, может быть благоприятной в отношении поддержания высокой активности катализатора, и применение носителя, имеющего поры большого размера, затрудняет накапливание кокса и, соответственно, благоприятно для поддержания активности катализатора.

Поэтому требуется разработка катализатора дегидрогенизации, имеющего поры с размерами, соответствующими макропорам, и являющегося превосходным в отношении активности, селективности и устойчивости к образованию кокса.

Описание

Техническая задача

Авторы данного изобретения исследовали катализаторы дегидрогенизации, имеющие поры с размерами, соответствующими макропорам, высокую активность, селективность и устойчивость к образованию кокса, и открыли тот факт, что катализатор дегидрогенизации, имеющий поры с размерами, соответствующими макропорам, и высокую активную плотность платины, может быть получен при применении термически деформированного носителя на основе оксида алюминия с использованием адсорбции при комнатной температуре/высокой температуре, и также, что дегидрогенизация пропана с применением катализатора, полученного таким образом, может иметь результатом высокие конверсию, селективность и выход, заканчивая посредством этого данное изобретение.

Техническое решение

Данное изобретение предназначено для создания катализатора дегидрогенизации, имеющего поры с размерами, соответствующими макропорам, и высокую активную плотность платины, который подходит для применения при дегидрогенизации газообразных углеводородов.

Описание чертежей

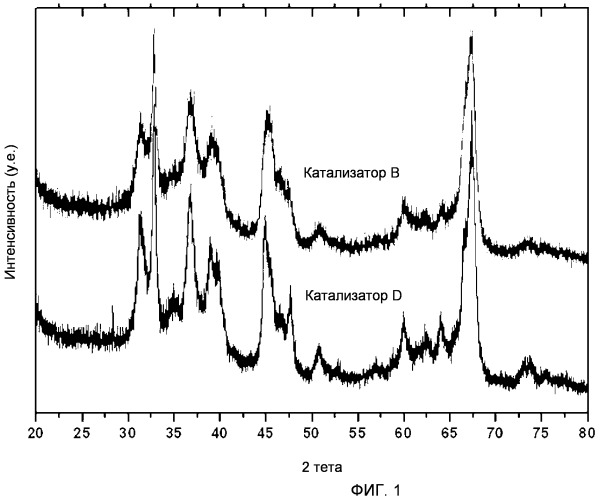

На Фиг.1 показаны результаты измерения кристалличности оксида алюминия катализаторов В и D в соответствии с данным изобретением при применении рентгенографического анализа;

на Фиг.2 показаны сделанные сканирующим электронным микроскопом (СЭМ) фотографии поперечных сечений катализаторов В и D в соответствии с данным изобретением; и

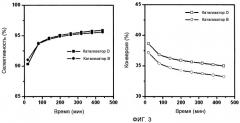

на Фиг.3 показана конверсия пропана и селективность для пропилена в продукте реакции, как это получено анализом газовой хроматографией после дегидрогенизации пропана с применением катализаторов В и D в соответствии с данным изобретением.

Лучший вариант осуществления

Данное изобретение относится к катализатору дегидрогенизации, подходящему для применения при дегидрогенизации газообразных углеводородов, который содержит платину, вспомогательный металл, щелочной металл или щелочноземельный металл и галогеновый компонент, которые нанесены на носитель, при этом носитель имеет мезопоры 5-100 нм и макропоры 0,1-20 мкм и активная плотность платины составляет 0,001-0,009 мас.%/м2.

Углеводород представляет собой линейный C2-C5 углеводород или этилбензол.

Ниже данное изобретение описывается подробно.

В соответствии с данным изобретением катализатор дегидрогенизации содержит, в расчете на общую массу катализатора, 0,05-1,5 мас.% платины, 0,05-2,0 мас.% вспомогательного металла, 0,05-3,0 мас.% щелочного металла или щелочноземельного металла и 0,1-3,0 мас.% галогенового компонента, которые нанесены на носителе с использованием адсорбции при комнатной температуре/высокой температуре.

Платина используется в качестве основного металла, а вспомогательный металл выбирается из группы, состоящей из олова, германия, галлия, индия, цинка и марганца. Особенно применимым является олово. Щелочной металл или щелочноземельный металл выбирается из группы, состоящей из кальция, калия, натрия, магния, лития, стронция, бария, радия и бериллия. Галогеновый компонент выбирается из группы, состоящей из хлора, фосфора и фтора, и хлор является особенно применимым.

В катализаторе в соответствии с данным изобретением носитель может включать оксид алюминия, диоксид кремния и их смесь. Особенно применимым является оксид алюминия. Тета-кристалличность оксида алюминия является фактором, который определяет степень образования кокса и может быть установлен при 90% или более.

Носитель имеет удельную поверхность 50-170 м2/г и включает мезопоры 5-100 нм и макропоры 0,1-20 мкм. Если удельная поверхность носителя меньше чем 50 м2/г, дисперсность металлического активного компонента может уменьшаться. В противоположность этому, если его удельная поверхность превышает 170 м2/г, гамма-кристалличность оксида алюминия может поддерживаться высокой, и побочные реакции могут, соответственно, возрастать. Кроме того, объем пор и размер пор носителя являются основными факторами, которые определяют коэффициент переноса материала для реагентов и продуктов. Также, поскольку диффузионное сопротивление материала при условиях высокой скорости химической реакции определяет общую скорость реакции, подходящей для поддержания высокой активности катализатора является структура, имеющая большие поры. Следовательно, применение носителя, имеющего большие поры, затрудняет накапливание кокса и увеличивает скорость переноса материала, и, соответственно, даже когда часовая объемная скорость жидкости (LHSV) увеличена, может быть обеспечена высокая реакционная активность. Если поры носителя меньше чем 5 нм, то скорость переноса материала может быть уменьшена посредством кнудсеновской диффузии. В противоположность этому, если поры носителя больше чем 20 мкм, то прочность носителя может быть снижена. А именно, вследствие кнудсеновской диффузии при размере пор 10 нм или менее, переходной диффузии при размере пор 10-1000 нм и объемной диффузии при размере пор 1000 нм или более, применение макропор размером 1 мкм или более может предоставлять скорость переноса материала, которая в 20 раз или более превышает ее величину в случае использования пор размером 10 нм («Heterogeneous Catalysis In Practice» Charles N. Satterfield, p.334-344 (1980, McGraw-Hill)).

Катализатор дегидрогенизации в соответствии с данным изобретением имеет высокую дисперсность платины, и активная плотность платины, действующей в качестве активных центров, может составлять 0,001-0,009 мас.%/м2. Если активная плотность платины меньше, чем 0,001 мас.%/м2, активных центров недостаточно, и, соответственно, конверсия реакции может уменьшаться. В противоположность этому, если ее активная плотность превышает 0,009 мас.%/м2, дисперсность платины может уменьшаться, и, соответственно, коксообразование может увеличиваться, и побочные реакции могут возрастать, вследствие чего селективность реакции может уменьшаться. Активная плотность платины является важным фактором, который определяет размер частиц. Распределение углов, ребер и плоских граней изменяется в зависимости от размера частиц платины и связано непосредственным образом с конверсией реакции и селективностью. В случае, когда частицы платины имеют размер 1,35 нм, может быть предоставлено 50% углов. В противоположность этому, если размер частиц составляет 2,15 нм, то это может приводить к 18% углов, 45% ребер и 37% плоских граней. Если размер частиц составляет 5,1 нм, то получают 3% углов, 27% ребер и 70% плоских граней поверхностей, так что их свойства могут изменяться, приводя, тем самым, к изменениям в конверсии селективности в каталитической реакции («Catalyst Preparation», John Regalbuto, p.422-448 (2006, CRC Press)).

Катализатор в соответствии с данным изобретением может быть получен посредством регулирования количества галогенового компонента до 0,1-3,0 мас.% в расчете на общую массу катализатора. Если количество галогена меньше, чем 0,1 мас.%, скорость коксообразования может быстро возрастать в катализаторе, и регенерация покрытого коксом катализатора может снижаться, и дисперсность платины может уменьшаться при регенерации катализатора. В противоположность этому, если количество галогена превышает 3,0 мас.%, то активность катализатора может снижаться вследствие отравления благородного металла галогеном. Более конкретно, галогеновый компонент, в частности хлор, связывается с атомами алюминия носителя на основе оксида алюминия, так что свойства кислоты Льюиса для самого оксида алюминия ослабляются, облегчая десорбцию продукта, посредством чего подавляется коксообразование. В качестве такового кокс может формироваться таким образом, что реакция завершается, когда кокс сам адсорбирован на носителе, или основной продукт/побочный продукт, сформированный на активных центрах, может распространяться и накапливаться на носителе, и могут происходить дополнительные реакции с образованием кокса. Однако когда кислота Льюиса ослабляется, чтобы способствовать десорбции продукта, количество кокса, накопленного на носителе, может быть уменьшено, уменьшая тем самым коксообразование. Также, даже если фаза оксида алюминия преобразуется из гамма-фазы в тета- или альфа-фазу, так что число кислотных центров кристаллического оксида алюминия уменьшается, такие же эффекты уменьшения кислотных центров могут проявляться сами собой. Кроме того, хлор используется для регулирования спекания платины во время регенерации катализатора («Reactivation of sintered Pt/Al2O3 oxidation catalysts» F. Cabello Galisteo et al., Appl. Catal. В 59 (2005) 227-233).

Катализатор в соответствии с данным изобретением может иметь объемную плотность 0,5-0,8 г/см3. Объемная плотность катализатора определяет количество уложенного катализатора в процессе, устанавливая тем самым полную активную плотность катализатора, введенного в процесс.

Катализатор в соответствии с данным изобретением может иметь прочность 15-70 Н, и он должен иметь высокую прочность, с тем, чтобы он обладал устойчивостью даже при регенерации или циркуляции. Если прочность катализатора ниже 15 Н, то он может легко разрушаться, что затрудняет его применение в системе с непрерывным реакционным взаимодействием. Поскольку реакция с катализатором дегидрогенизации сопровождается коксообразованием, то он регенерируется сжиганием кокса посредством окисления после заданного периода времени проведения реакции. Во время этого процесса может происходить термический разрыв. Когда катализатор циркулирует для того, чтобы обеспечить функционирование, он может подвергаться трению или ударным воздействиям при перемещении. В случае, когда используется катализатор, обладающий слабой устойчивостью к ударным воздействиям, это затрудняет протекание продукта и увеличивает внутреннее давление реактора, снижая нежелательным образом конверсию катализатора. Следовательно, катализатор, имеющий высокую прочность, является очень выгодным для применения в процессе.

Катализатор дегидрогенизации в соответствии с данным изобретением имеет поры с размерами, соответствующими макропорам, и высокую активную плотность платины, и тем самым он является высокоактивным, имеет высокую активную плотность на единицу площади каталитической поверхности, способствует переносу реагентов и продуктов, замедляет деактивацию вследствие коксообразования, поддерживает первоначальную активность постоянной после регенерации с удалением отложений кокса, имеет высокую прочность и таким образом устойчив к внешним ударным воздействиям и не подвергается ни структурным изменениям вследствие нагревания, ни изменениям свойств активных материалов.

Варианты осуществления изобретения

Лучшее понимание данного изобретения предоставляется приведенными ниже примерами, которые представлены в иллюстративных целях и не должны истолковываться как ограничивающие данное изобретение.

Пример 1: Получение катализатора дегидрогенизации

Оксид алюминия, обладающий сферической гамма-кристалличностью, полученный в соответствии с патентом США №4542113, был закуплен от Sasol, Germany, и был термически деформирован с применением трубчатой электрической печи (доступной от Korea Furnace) при потоке воздуха 300 мл/мин при 1050°C в течение 6 часов и затем использовался в качестве носителя для катализатора. Кристалличность оксида алюминия определяли с применением рентгенографического анализа. Результаты показаны на Фиг.1, при тета-кристалличности 90% или более.

При использовании термически деформированного носителя на основе оксида алюминия приготавливали катализатор посредством адсорбции при комнатной температуре/высокой температуре. Более конкретно, 0,0717 г хлорида олова (SnCl2, >99%, Sigma), 0,5714 г хлористоводородной кислоты (HC1, >35%, JUNSEI) и 0,0714 г азотной кислоты (HNO3, 70%, Yakuri) растворяли в 24 г дистиллированной воды и затем поддерживали на 20 г термически деформированного оксида алюминия. Поддержанный раствор сушили при использовании роторного испарителя (HAHNSHIN Scientific Co.), перемешивали при комнатной температуре в течение 1,5 часов при 25 оборотах/мин и вращали при пониженном давлении при 80°C в течение 1,5 часов при 25 оборотах/мин и таким образом сушили. Для завершения сушки раствор сушили в печи при 105°C в течение 15 часов и термически обрабатывали в нагревательной печи при 700°C в течение 3 часов. После этого 15 г оксида алюминия, поддерживающего олово, добавляли к раствору 0,3319 г платинохлористоводородной кислоты (H2PtCl6·6H2O, 99,95%, Aldrich), 0,2143 г хлористоводородной кислоты и 0,0536 г азотной кислоты в 18,0552 г дистиллированной воды таким образом, чтобы они поддерживались на оксиде алюминия. Поддержанный раствор сушили при использовании роторного испарителя, перемешивали при комнатной температуре в течение 1,5 часов при 25 оборотах/мин, и вращали при пониженном давлении при 80°C в течение 1,5 часов при 25 оборотах/мин, и сушили таким образом, после чего сушили в печи при 105°C в течение 15 часов и термически обрабатывали в нагревательной печи при 600°C в течение 3 часов. Затем поддерживали на 10 г оксида алюминия, поддерживающего олово/платину, раствор 0,1933 г нитрата калия (KNO3, >99%, Sigma-Aldrich) и 0,1629 г хлористоводородной кислоты в 12,1136 г дистиллированной воды. Поддержанный раствор сушили при использовании роторного испарителя, перемешивали при комнатной температуре в течение 1,5 часов при 25 оборотах/мин, и вращали при пониженном давлении при 80°C в течение 1,5 часов при 25 оборотах/мин, и таким образом сушили, после чего сушили в печи при 105°C в течение 15 часов и термически обрабатывали в нагревательной печи при 600°C в течение 3 часов с получением катализатора дегидрогенизации.

Катализаторы А, В и С были получены посредством вышеуказанного метода изготовления с применением оксида алюминия, имеющего разные физические свойства (удельная поверхность, объем пор, прочность), как показано в таблице 1 ниже. Удельная поверхность и объем пор катализаторов А, В и С были прямо пропорциональными, и объем пор и прочность катализатора были обратно пропорциональными друг другу.

| ТАБЛИЦА 1 | |||

| Физические свойства носителя на основе оксида алюминия (удельная поверхность, объем пор, прочность) | |||

| Носитель | Катализатор A | Катализатор B | Катализатор C |

| Удельная поверхность (м2/г) | 96 | 124 | 150 |

| Объем пор (см3/г) | 0,34 | 0,70 | 0,86 |

| Прочность (Н) | 48 | 31 | 15 |

Пример 2: Получение катализатора дегидрогенизации

Оксид алюминия перед термической деформацией, используемой для получения катализатора В Примера 1, термически деформировали при 1100°C в течение 6 часов в потоке воздуха 300 мл/мин с применением трубчатой электрической печи и затем использовали в качестве носителя для катализатора. Кристалличность оксида алюминия определяли с применением рентгенографического анализа. Результаты показаны на Фиг.1, при тета-кристалличности 90% или более.

Катализатор D получали при использовании термически деформированного носителя на основе оксида алюминия таким же образом, что и в Примере 1.

Сравнительный пример 1: Получение катализатора дегидрогенизации с использованием носителя, не имеющего макропоры

Катализатор E приготавливали посредством термической обработки и поддерживания активных компонентов таким же образом, что и в Примере 1, за тем исключением, что был использован носитель, который не имел макропоры в отличие от носителя на основе оксида алюминия Примера 1.

Тестовый пример 1: Оценка активности катализатора дегидрогенизации

Оценивали активности катализаторов B, D и E Примеров 1-2 и Сравнительного примера 1. Результаты представлены в таблице 2 ниже. Результаты определения поперечных сечений катализаторов B, D и E с применением сканирующей электронной микроскопии (СЭМ) показаны на Фиг.2.

| ТАБЛИЦА 2 | |||

| Катализатор B | Катализатор D | Катализатор E | |

| Содержание Cl (мас.%) | 1,12 | 0,94 | 1,15 |

| Объем мезопор (см3/г) | 0,47 | 0,32 | 0,58 |

| Объем макропор (см3/г) | 0,23 | 0,25 | - |

| Прочность (Н) | 31 | 38 | 29 |

| Активная плотность Pt ( мас.%/м2) | 0,0036 | 0,0048 | 0,0054 |

| Объемная плотность (г/см3) | 0,63 | 0,70 | 0,59 |

Как видно из таблицы 2 и Фиг.2, катализаторы В и D имели хорошо развитые макропоры, высокую прочность, высокую активную плотность Pt на единичную площадь и высокую объемную плотность. В то же время катализатор E имел меньший объем пор и меньшую прочность, чем катализатор B, и в нем не наблюдалась более высокая пористая структура.

Тестовый пример 2: Испытание характеристик катализатора дегидрогенизации

Для оценки характеристик катализатора дегидрогенизации в соответствии с данным изобретением было выполнено следующее испытание.

В кварцевый реактор объемом 7 мл помещали 3,2 мл каждого из катализаторов B, D Примеров 1 и 2 и катализатора E, после чего подавали в него газовую смесь из пропана и водорода, с тем чтобы выполнялась дегидрогенизация. При этом соотношение водорода и пропана было установлено при 1:1, и температура реакции составляла 620°C при адиабатических условиях, абсолютное давление составляло 1,5 атм (150 кПа), и LHSV составляла 15 ч-1. После реакции состав газа анализировали при использовании газового хроматографа (ГХ), соединенного с реактором, и определяли конверсию пропана и селективность для пропилена в продукте реакции.

Полученные результаты представлены на Фиг.3.

Как показано на Фиг.3, катализатор D в соответствии с данным изобретением, имеющий высокую дисперсность, проявлял превосходную селективность реакции и увеличенную конверсию пропана благодаря увеличенной активной плотности платины. Средние количества кокса, сформированного в течение 8 часов в катализаторах B, D и E, составляли соответственно 0,328%/ч, 0,251%/ч и 0,355%/ч.

Тестовый пример 3: Испытание характеристик катализатора дегидрогенизации при разных LHSV и активных плотностях Pt

Дегидрогенизацию выполняли таким же образом, что и в тестовом примере 2, за тем исключением, что LHSV поддерживали при 10 ч-1 и 20 ч-1 при применении катализатора B. После реакции состав газа анализировали при использовании ГХ, соединенного с реактором, и определяли конверсию пропана и выход пропилена.

Результаты представлены в таблице 3 ниже.

| ТАБЛИЦА 3 | ||||||||

| Длительность реакции | ||||||||

| 1 ч | 5 ч | 10 ч | 20 ч | |||||

| LHSV | Конверсия (мас.%) | Выход(мас.%) | Конверсия (мас.%) | Выход(мас.%) | Конверсия (мас.%) | Выход (мас.%) | Конверсия (мас.%) | Выход(мас.%) |

| Катализатор E (15 ч-1) | 31,8 | 30,4 | 29,6 | 28,3 | 28,2 | 27,0 | 26,6 | 25,4 |

| Катализатор B (10 ч-1) | 39,9 | 36,3 | 37,9 | 35,1 | 36,7 | 34,2 | 35,1 | 32,8 |

| Катализатор B (20 ч-1) | 36,4 | 34,2 | 34,2 | 32,5 | 32,4 | 30,9 | 30,3 | 29,0 |

Как видно из таблицы 3, катализатор В в соответствии с данным изобретением имел активную плотность Pt 0,0036 мас.%/м2, а катализатор E имел активную плотность Pt 0,0054 мас.%/м2 (Таблица 2).

Несмотря на то что активная плотность Pt катализатора E была выше, катализатор E имел более низкую конверсию пропана и выход пропилена и, соответственно, низкую активность. Выход для катализатора E при дегидрогенизации при LHSV 15 ч-1 был ниже, чем выход для катализатора В при дегидрогенизации при LHSV 20 ч-1. Считается, что это обусловлено тем, что катализатор в соответствии с данным изобретением включает макропоры, и, соответственно, его активность выше.

Промышленная применимость

В соответствии с данным изобретением катализатор дегидрогенизации имеет поры с размерами, соответствующими макропорам, и высокую активную плотность платины, и тем самым он является высокоактивным, имеет высокую активную плотность на единицу площади каталитической поверхности, способствует переносу реагентов и продуктов, может замедлять деактивацию вследствие коксообразования, поддерживает первоначальную активность постоянной после регенерации с удалением отложений кокса, имеет высокую прочность и таким образом устойчив к внешним ударным воздействиям и не подвергается ни структурным изменениям вследствие нагревания, ни изменениям свойств активных материалов.

1. Катализатор дегидрогенизации для дегидрогенизации газообразных углеводородов, содержащий платину, один или несколько вспомогательных металлов, выбранных из группы, состоящей из олова, германия, галлия, индия, цинка и марганца, щелочной металл или щелочноземельный металл и галогеновый компонент, которые нанесены на носитель, состоящий из оксида алюминия, имеющий тета-кристалличность 90% или более, причем носитель имеет мезопоры 5-100 нм и макропоры 0,1-20 мкм, а плотность платины на единицу поверхности катализатора составляет 0,001-0,009 мас.%/м2.

2. Катализатор дегидрогенизации по п.1, в котором углеводород представляет собой линейный С2-С5 углеводород или этилбензол.

3. Катализатор дегидрогенизации по п.1, содержащий, в расчете на общую массу катализатора, 0,05-1,5 мас.% платины, 0,05-2,0 мас.% вспомогательного металла, 0,05-3,0 мас.% щелочного металла или щелочноземельного металла и 0,1-3,0 мас.% галогенового компонента, которые нанесены на носитель.

4. Катализатор дегидрогенизации по п.1, в котором щелочной металл или щелочноземельный металл является одним или несколькими металлами, выбранными из группы, состоящей из кальция, калия, натрия, магния, лития, стронция, бария, радия и бериллия.

5. Катализатор дегидрогенизации по п.1, в котором галогеновый компонент является одним или несколькими компонентами, выбранными из группы, состоящей из хлора и фтора.

6. Катализатор дегидрогенизации по п.1, в котором носитель имеет удельную поверхность 50-170 м2/г.

7. Катализатор дегидрогенизации по п.1, имеющий объемную плотность 0,5-0,8 г/см3.

8. Катализатор дегидрогенизации по п.1, имеющий прочность 15-70 Н.