Абразивная гранула

Иллюстрации

Показать всеИзобретение относится к объемной обработке деталей гранулированными абразивными средами и может быть использовано для полирования поверхностей деталей сложной формы в машиностроении, приборостроении и других отраслях промышленности. Абразивная гранула для объемной обработки деталей выполнена в виде пластиковой оболочки с сердечником. Оболочка имеет форму двояковыпуклого тела, образованного двумя шаровыми сегментами с общим основанием, при этом соотношение объемной плотности обрабатываемых деталей и абразивных гранул определяется по формуле где ρг - объемная плотность абразивных гранул, кг/дм3; ρд - объемная плотность деталей, кг/дм3, а диаметр общего основания шаровых сегментов D определяется соотношением 1,8Н<D<2,4Н, где Н - высота гранулы, мм. Техническим результатом является повышение производительности обработки труднодоступных участков сложнопрофильных поверхностей детали. 1 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к объемной обработке деталей гранулированными абразивными средами и может быть использовано для полирования поверхностей деталей сложной формы в машиностроении, приборостроении и других отраслях промышленности.

Известны формы и конструкции гранул для объемной обработки, которые применяют для повышения эффективности шлифования и полирования:

а.с. №319454 (СССР). Абразивные гранулы для галтовки / Ю.Г.Сергиев, А.Г.Варыгин. - Опубл. в БИ №33 - 1971;

а.с. №804396 (СССР). Гранула для вибрационной обработки / Л.Г.Одинцов. - Опубл. в БИ №6 - 1981;

пат. №2100175 (РФ). Абразивная гранула / З.М.Сегал, В.Н.Бабахин, В.В.Трибрат, Г.М.Митюшкин, Л.Л.Кузнецов // 1997.

В процессе движения детали в гранулированной абразивной среде при вибрационной объемной обработке вследствие многочисленных ударных воздействий гранул на поверхности детали образуются кратеры с навалами вытесненного при микрорезании металла, а также происходит диспергирование частиц металла и удаление навалов, что приводит к нивелированию обрабатываемой поверхности.

Недостатком применения для объемной обработки выпускаемых промышленностью абразивных гранул является быстрое изменение формы гранул, обусловленное износом кромок вследствие взаимодействия гранул как друг с другом, так и с обрабатываемой поверхностью. Кроме того, существенным недостатком таких гранул является недостаточная проникающая способность при обработке труднодоступных участков сложного профиля детали.

Наиболее близким заявляемому изобретению является а.с. СССР №1675069, МКИ5 В24В 31/14. Гранула наполнителя для объемной обработки деталей / А.Н.Мартынов, А.Е.Зверовщиков // Опубл. в БИ №33 - 1991, в соответствии с которым абразивная гранула выполнена в виде пластиковой оболочки с сердечником. В момент контакта с деталью такая гранула будет воспроизводить форму обрабатываемой поверхности, что позволит полировать детали сложной формы без локальных повреждений поверхности с образованием глубоких рисок и кратеров, в связи с отсутствием у гранулы острых вершин и граней.

Недостатком прототипа является необходимость увеличения давления до величины, достаточной для микрорезания, так как вследствие возрастания площади контакта гранулы с поверхностью детали существенно снижается эффективность обработки.

Техническим результатом заявляемого изобретения является повышение производительности обработки труднодоступных участков сложнопрофильных поверхностей детали.

Технический результат достигается тем, что оболочка выполнена в форме двояковыпуклого тела, образованного двумя шаровыми сегментами с общим основанием, при этом соотношение объемной плотности обрабатываемых деталей и абразивных гранул определяется по формуле

где ρг - объемная плотность абразивных гранул, кг/дм3,

ρд - объемная плотность деталей, кг/дм3,

а диаметр общего основания шаровых сегментов D определяется соотношением 1,8H<D<2,4H (Н - высота гранулы, мм).

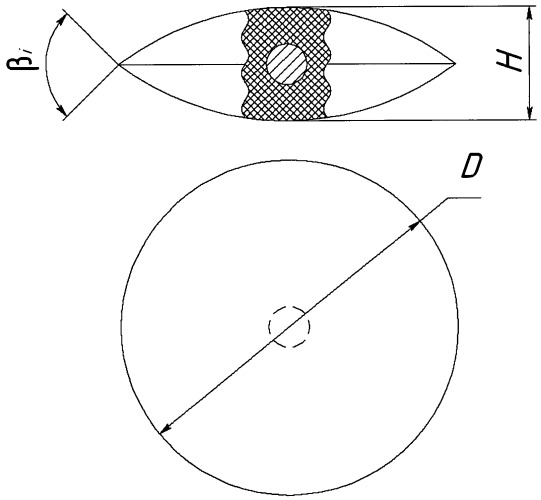

На чертеже представлены параметры абразивной гранулы, выполненной в форме двояковыпуклой линзы.

Если соотношение объемной плотности деталей ρд и гранул ρг составляет меньше указанной в формуле величины, то при обработке происходит вытеснение деталей на поверхность потока обрабатывающей среды, то есть проявляется эффект «всплытия», что приводит к резкому снижению производительности и неоднородности качественных характеристик на различных участках детали.

Превышение указанного соотношения плотностей приводит к погружению и группированию деталей в застойной зоне (зоне относительного покоя), которая формируется вблизи центра масс загрузки, совершающей циркуляционное движение, где резко снижается интенсивность обработки.

Получение необходимого соотношения объемной плотности деталей и гранул может быть достигнуто изменением плотности лишь абразивных гранул. В тех случаях, когда замена материала связки абразивных гранул не представляется возможной по технологическим причинам, предлагается вмонтировать в гранулу инородное тело из материала с отличной плотностью для изменения инерционных характеристик абразивных гранул (рабочих тел).

В качестве инородного тела предлагается использовать стальной шар, радиус которого определяется расчетом в следующей последовательности.

Объемные плотности деталей ρд и гранул ρг находим методом взвешивания с использованием мерной емкости объемом, например, один кубический дециметр. В соответствии с соотношением (1) необходимая объемная плотность абразивных гранул ρнг составит

ρнг=ρд/0,75.

Необходимую для обеспечения требуемого соотношения (1) массу совокупности абразивных гранул Мнг определим по соотношению

Мнг=V·ρнг.

Разность между необходимой Мнг и действительной Мг массами (Мг - масса абразивных гранул в мерной емкости) составит совокупную массу стальных шаров Мш, достаточную для достижения требуемой объемной плотности

Мш=Мнг-Мг.

Полагая, что количество шаров n совпадает с количеством абразивных гранул в 1 дм3 (в каждую гранулу монтируется стальной шар), получим

где mг - масса одиночной абразивной гранулы, кг. Таким образом, масса одного шара mш составит

Зная массу шара mш, найдем радиус шара R из соотношения

где ρм - плотность материала, кг/дм3 (для стали ρм=7,8 кг/дм3).

Тогда радиус стального шара составит

Объемная обработка деталей гранулированными рабочими средами сопровождается не только деформированием и удалением металла с обрабатываемой поверхности, но и износом рабочих тел. При длительном использовании происходит скругление ребер, вершин и износ поверхностей гранулы, что приводит к изменению ее геометрической формы, размеров и массы.

Для оценки проникающей способности гранул рабочей среды различной формы и повышения стойкости гранул при абразивном изнашивании (сравниваются гранулы одинакового объема или массы) можно использовать количественные критерии.

Коэффициент проникающей способности Kп гранулированных сред можно определить по соотношению

где βЗОД - угол между поверхностями детали, образующими зону ограниченного доступа, град;

βi - угол между гранями (поверхностями), образующими ребро абразивной гранулы (см. фиг.), град.

Из формулы (4) следует, что при Kп≤1 обработка зоны ограниченного доступа не происходит. Установлено, что надежный доступ режущих элементов рабочего тела в такую зону обеспечивается при Kп>1,3…1,7.

Вследствие износа гранул при объемной обработке деталей неизбежно происходит изменение формы рабочих тел. Износ рабочих тел при объемной обработке приводит к округлению и постепенному превращению любой формы рабочих тел (гранул) в сферы.

Для количественной оценки износа гранул предлагается использовать коэффициент износа гранулы Kи, который определяется по соотношению

где Vг - объем гранулы, м3;

Sг - площадь поверхности гранулы, м2.

Результаты расчета параметров для количественной оценки формы гранул, приведенные в таблице, показывают, что при равном объеме (массе) рабочего тела гранула в форме двояковыпуклой линзы имеет наибольшую рабочую поверхность при меньшей протяженности граней.

Результаты вычислений, приведенных в таблице, показывают, что при высокой проникающей способности хорошей износостойкостью будут обладать гранулы в форме двояковыпуклой линзы.

| Расчет количественных критериев для гранул различной формы | |||||||||

| Форма рабочего тела | Исходные геометрические данные | Значение параметра, мм | Объем, мм3 Vг | Площадь, мм2 Sг | Длина ребер, мм l | Угол β, град | Угол βЗОД, град | Коэф-нт проникающей способности, Kп | Коэф-нт износа гранулы, Kи |

| Куб | Длина стороны а | 15,9 | 4019,68 | 1516,86 | 190,8 | 90 | 90 | 1 | 2,65 |

| Тетраэдр | Длина грани а | 33 | 42373 | 1886,3 | 198 | 60 | 1,5 | 2,24 | |

| Конус | Радиус R | 12 | 3995,98 | 1549,025 | 75,396 | 65,4 | 1,376 | 2,58 | |

| Длина образующей L | 29,090 | ||||||||

| Высота Н | 26,5 | ||||||||

| Цилиндр | Радиус R | 8 | 3920,6 | 1382,26 | 100,528 | 90 | 1 | 2,836 | |

| Высота H | 19,5 | ||||||||

| Двояковыпуклая линза | Диаметр диска D | 32 | 3714 | 1734 | 101 | 58 | 1,55 | 2,14 | |

| Высота Н | 9 |

Поэтому для объемной центробежной обработки в контейнерах с планетарным вращением следует рекомендовать гранулы в форме двояковыпуклой линзы с углом βi между гранями, достаточным для проникновения в зону ограниченного доступа обрабатываемых поверхностей деталей сложной конфигурации.

Установлено, что соотношение диаметра D основания линзы к ее высоте H должно находиться в диапазоне - 1,8…2,4. Уменьшение отношения D/H ниже значения 1,8 приводит к снижению проникающей способности до уровня, недостаточного для обработки зон ограниченного доступа на поверхности детали, а при увеличении отношения диаметра D основания линзы к высоте Н свыше величины 2,4 происходит быстрое изменение формы гранулы при износе и снижение ее первоначальной проникающей способности.

ПРИМЕР

Были изготовлены два типа гранул в форме двояковыпуклой линзы, отличающиеся между собой тем, что у первого типа объемная плотность (ρг=0,75…1 кг/дм3) сопоставима с плотностью полимерных гранул фирмы «Rösler», а у гранул второго типа объемная плотность ρг изменена за счет внедрения в тело гранулы стального шара.

В качестве обрабатываемых деталей использовались кольца, изготовленные из стали 45 диаметром от 30 до 60 мм со сложным профилем наружной поверхности, насыпная плотность массива которых составляет 0,8…1,5 кг/дм3. Обработка производилась гранулами на полимерной связке фирмы «Rösler», объемная плотность которых составляет ρг=0,9…1,0 кг/дм3, и гранулами первого и второго типов.

Масса 1 дм3 абразивных гранул составил 0,8 кг, а деталей - 1,3 кг. Соответственно, объемная плотность гранул ρг равна 0,8 кг/дм3, а объемная плотность деталей ρд - 1,3 кг/дм3.

Тогда, в соответствии с расчетом по формуле (3) радиус стального шара R составит: R=3,8 мм.

Экспериментально установлено, что стойкость гранул фирмы «Rösler» существенно меньше по сравнению с предлагаемыми гранулами в форме двояковыпуклой линзы. При обработке зон ограниченного доступа гранулами фирмы «Rösler» после 30…35 циклов появился брак по шероховатости на впадинах профиля детали. При использовании гранул в форме двояковыпуклой линзы первого типа брак проявляется через 45…50 циклов, то есть стойкость увеличилась в 1,5 раза. При обработке вышеуказанных зон гранулами второго типа стойкость рабочих тел возрастает в 2 раза (брак появился через 60…65 циклов) по сравнению с использованием гранул фирмы «Rösler».

Таким образом, можно сделать вывод, что использование гранул с внедренным в ее тело стальным шаром позволяет сократить время обработки в 1,5…2 раза по сравнению с обработкой гранулами такой же формы из сплошного материала.

Абразивная гранула для объемной обработки деталей в виде пластиковой оболочки с сердечником, отличающаяся тем, что оболочка выполнена в форме двояковыпуклого тела, образованного двумя шаровыми сегментами с общим основанием, при этом соотношение объемной плотности обрабатываемых деталей и абразивных гранул определяется по формуле: ,где ρг - объемная плотность абразивных гранул, кг/дм3,ρд - объемная плотность деталей, кг/дм3,а диаметр общего основания шаровых сегментов D определяется соотношением:1,8H<D<2,4H,где Н - высота гранулы, мм.