Устройство и способ образования направленных вбок струй текучих сред

Иллюстрации

Показать всеИзобретение относится к устройствам для струйно-абразивной обработки деталей. Сопловая система содержит основной корпус сопла, элемент для впуска материала, элемент для впуска текучей среды, сопловой дросселирующий элемент для приема текучей среды из элемента для впуска текучей среды, выпускной элемент, проточный элемент для потока текучей среды и проточный элемент для потока материала. Проточный элемент для потока текучей среды расположен между элементом для впуска текучей среды и выпускным элементом. Проточный элемент для потока текучей среды имеет входную секцию и выходную секцию. Сопловой дросселирующий элемент расположен между входной и выходной секциями проточного элемента. Входная секция проточного элемента содержит элемент для изменения направления потока. Выходная секция проточного элемента содержит подающий проточный элемент, через который проходит струя текучей среды, образованная сопловым дросселирующим элементом. Подающий проточный элемент содержит выпускной элемент, через который струя текучей среды выходит из сопловой системы. Проточный элемент для потока материала расположен между элементом для впуска материала и выходной секцией проточного элемента для потока текучей среды. Расстояние между осевой линией соплового дросселирующего элемента и наружным краем конца сопловой системы равно или меньше приблизительно 12,7 мм. В результате обеспечивается возможность обработки деталей, находящихся в удаленных местах и ограниченных пространствах. 4 н. и 28 з.п. ф-лы, 18 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к способам и устройствам для образования струй текучих сред и, в частности, к способам и устройствам, предназначенным для образования направленных вбок струй текучих сред высокого давления.

Известный уровень техники

Обычные системы для образования струй текучих сред используются для очистки, обработки резанием или обработки иным образом обрабатываемых деталей посредством повышения давления текучей среды и последующей подачи текучей среды под давлением к обрабатываемым деталям. Системы для образования струй текучих сред часто имеют прямолинейные сопловые системы, которые требуют значительного рабочего зазора вокруг заданной обрабатываемой детали и, следовательно, могут быть непригодными для обработки обрабатываемых деталей в удаленных местах или в ограниченных пространствах.

Например, сопловые системы часто являются узкими и имеют большую аксиальную длину, что делает их непригодными для обработки многих типов обрабатываемых деталей. Обычная сопловая система может иметь длинную прямолинейную подающую трубу, режущую головку и длинную прямолинейную смесительную трубу, выровненную относительно подающей трубы и расположенную за подающей трубой по ходу потока. Камень с отверстием может быть расположен между подающей трубой и смесительной трубой в режущей головке. Во время обработки текучая среда проходит вдоль чрезвычайно длинной линейной траектории, проходящей через расположенную линейно подающую трубу, дросселирующий элемент и смесительную трубу.

Струи текучих сред могут быть использованы для обработки различных типов обрабатываемых деталей, такие как элементы конструкции воздушных судов. К сожалению, в многочисленных местах расположения элементов конструкции воздушных судов зазоры могут быть минимальными по величине. Надлежащая обработка данных зон может быть затруднена или невозможна вследствие большой полной аксиальной длины обычных сопловых систем для образования струй текучих сред. Например, стрингеры воздушных судов могут иметь фланцы, находящиеся на расстоянии друг от друга, составляющем приблизительно 1,5 дюйма (38,1 мм). Обычные сопла имеют аксиальную длину, которая превышает 1,5 дюйма (38,1 мм), и, следовательно, непригодны для использования в подобных тесных пространствах. Другие типы обрабатываемых деталей могут аналогичным образом иметь элементы, к которым невозможно обеспечить надлежащий доступ посредством традиционных систем для образования струй текучих сред.

Настоящее изобретение направлено на преодоление одного или нескольких из приведенных выше недостатков и/или обеспечение дополнительных неизложенных или изложенных преимуществ.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Некоторые варианты осуществления, раскрытые здесь, включают в себя усовершенствование системы подачи струй текучих сред, имеющей сопловую систему, выполненную с размерами, обеспечивающими возможность установки ее в сравнительно малых пространствах. Например, может быть обеспечено направленное перемещение низкопрофильной сопловой системы, предусмотренной в системе подачи струи текучей среды, через узкие пространства для обеспечения доступа к заданной зоне, даже к удаленным внутренним зонам обрабатываемой детали. Низкопрофильные сопловые системы могут быть вставлены в различные элементы, включая, без ограничения, отверстия, расточенные или рассверленные отверстия, каналы, зазоры, камеры, полости и тому подобное, а также в другие элементы, которые могут обеспечить доступ к заданному месту. Во время одной последовательности технологических операций сопловая система может проходить через любое число элементов с различными размерами и геометрическими характеристиками.

Сопловые системы, раскрытые здесь, могут выпускать струю текучей среды с ориентацией, зависящей от одной или нескольких характеристик обработки, таких как заданное достаточное расстояние. Разные сопловые системы могут выпускать струи текучих сред с разными ориентациями. Даже несмотря на то, что две сопловые системы могут иметь одинаковые или аналогичные наружные размеры, две сопловые системы могут подавать струи текучих сред с разными ориентациями.

Сопловые системы в некоторых вариантах осуществления могут выпускать струю текучей среды в боковом направлении относительно направления перемещения подаваемого потока текучей среды. Поскольку струя текучей среды направлена вбок и наружу, сопловая система может быть вставлена в сравнительно малые пространства и может быть приведена в действие в сравнительно малых пространствах. Направление потока текучей среды в сопловой системе может быть изменено один или несколько раз для уменьшения выбранных размеров сопловой системы. В некоторых вариантах осуществления направление потока текучей среды до соплового дросселирующего элемента изменяется один раз посредством использования, например, углового проточного элемента.

В некоторых вариантах осуществления исходное направление перемещения подаваемого потока текучей среды до соплового дросселирующего элемента не совпадает со вторым (по порядку) направлением перемещения потока текучей среды за дросселирующим элементом по ходу потока. В некоторых вариантах осуществления, например, сумма векторов скорости потока для струи текучей среды, выходящей из соплового дросселирующего элемента, не совпадает по направлению с суммой векторов скорости потока текучей среды для потока текучей среды в проточном элементе для подачи текучей среды, который расположен перед сопловым дросселирующим элементом по ходу потока.

В некоторых вариантах осуществления сопловые системы могут включать в себя один или несколько вспомогательных проточных каналов, расположенных в разных местах вдоль траектории потока в сопловой системе. Текучие среды (например, вода, соляной раствор, воздух, газы и тому подобное), материалы, травильные растворы и другие вещества, пригодные для подачи через сопловую систему, могут быть поданы по вспомогательным проточным каналам для изменения одной или нескольких заданных характеристик потока, включая, без ограничения, связность струи текучей среды, распыление струи текучей среды, соотношения долей, составляющих струи текучей среды (или по массе, или по объему), турбулентность потока, расширение струи текучей среды или другие характеристики потока, а также другие параметры потока, связанные с рабочими характеристиками струй текучих сред. Вспомогательные проточные каналы могут быть ориентированы перпендикулярно или наклонно относительно направления потока текучей среды, проходящей по проточному элементу, в который осуществляется подача из вспомогательных проточных каналов.

В некоторых вариантах осуществления система подачи струи текучей среды, предназначенная для образования струи абразивной текучей среды высокого давления, содержит систему подачи материала, выполненную с конфигурацией, обеспечивающей возможность выпуска абразивного материала, систему подачи текучей среды, выполненную с конфигурацией, обеспечивающей возможность выпуска текучей среды, и сопловую систему. Сопловая система включает в себя элемент для впуска материала, сообщающийся по текучей среде с системой подачи материала, элемент для впуска текучей среды, сообщающийся по текучей среде с системой подачи текучей среды, сопловой дросселирующий элемент, сообщающийся по текучей среде с элементом для впуска текучей среды и выполненный с конфигурацией, обеспечивающей возможность образования струи текучей среды посредством использования текучей среды, проходящей через элемент для впуска текучей среды, и подающий проточный элемент, по которому проходит струя текучей среды, созданная посредством соплового дросселирующего элемента. Подающий проточный элемент содержит выпускной элемент, через который струя текучей среды выходит из сопловой системы. Сопловая система дополнительно содержит проточный элемент для потока текучей среды и проточный элемент для потока материала. Проточный элемент для потока текучей среды простирается между элементом для впуска текучей среды и выпускным элементом подающего проточного элемента. Проточный элемент для потока текучей среды имеет входную секцию и выходную секцию. Сопловой дросселирующий элемент расположен между входной и выходной секциями так, что текучая среда во входной секции проходит через сопловой дросселирующий элемент для образования струи текучей среды в выходной секции. Входная секция содержит элемент для изменения направления потока, который принимает поток текучей среды, проходящий в первом направлении, и выпускает поток текучей среды во втором направлении к сопловому дросселирующему элементу. Первое направление существенно отличается от второго направления. Проточный элемент для потока материала простирается между элементом для впуска материала и выходной секцией проточного элемента для потока текучей среды так, что абразивный материал, проходящий по проточному элементу для материала, смешивается со струей текучей среды, созданной посредством соплового дросселирующего элемента, проходя вдоль выходной секции проточного элемента для потока текучей среды.

В некоторых других вариантах осуществления система подачи струи текучей среды, предназначенная для получения струи абразивной текучей среды высокого давления, содержит сопловую систему, предназначенную для образования струи абразивной текучей среды высокого давления. Сопловая система содержит проточный элемент для подачи текучей среды, сопловой дросселирующий элемент, проточный элемент для подачи материала и выпускной элемент. Проточный элемент для подачи текучей среды включает в себя первую секцию, вторую секцию и элемент для изменения направления потока, расположенный между первой и второй секциями. Элемент для изменения направления потока выполнен с конфигурацией, обеспечивающей возможность приема потока текучей среды, проходящего в первом направлении по первой секции, и направления потока текучей среды во втором направлении, находящемся под углом относительно первого направления. Сопловой дросселирующий элемент расположен за второй секцией проточного элемента для подачи текучей среды и выполнен с конфигурацией, обеспечивающей возможность образования струи текучей среды. Абразив подается по проточному элементу для подачи материала в струю текучей среды, образованную посредством соплового дросселирующего элемента, для образования струи текучей среды с абразивным материалом, находящейся под высоким давлением. Струя текучей среды с абразивным материалом, находящаяся под высоким давлением, выходит из сопловой системы через выпускной элемент.

В некоторых вариантах осуществления предложен способ образования струи абразивной воды высокого давления посредством сопловой системы. Способ включает в себя пропускание потока текучей среды по входной секции предназначенного для подачи текучей среды, проточного элемента сопловой системы. Поток текучей среды проходит через угловую секцию проточного элемента для подачи текучей среды так, что поток текучей среды, выпускаемый из угловой секции, проходит в направлении, отличающемся от направления потока текучей среды, проходящего до угловой секции. Поток текучей среды также проходит через сопловой дросселирующий элемент. Сопловой дросселирующий элемент расположен по ходу потока за угловой секцией проточного элемента для подачи текучей среды. Поток абразивного материала подается по направлению к потоку текучей среды, выходящему из соплового дросселирующего элемента, для образования струи абразивной воды высокого давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах идентичные ссылочные позиции обозначают аналогичные элементы или действия. Размеры и относительные положения элементов на чертежах необязательно показаны на чертеже в масштабе. Например, формы различных элементов и углы могут быть показаны на чертеже не в масштабе, и некоторые из данных элементов могут быть произвольно увеличены и размещены для улучшения понятности (разборчивости) чертежей.

Фиг.1 представляет собой вертикальный вид системы подачи струи жидкости, осуществляющей обработку обрабатываемой детали, в соответствии с одним проиллюстрированным вариантом осуществления.

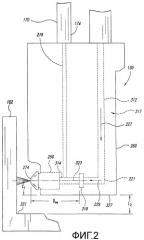

Фиг.2 представляет собой вертикальный вид сбоку низкопрофильной сопловой системы, на котором некоторые внутренние компоненты сопловой системы показаны пунктирными линиями.

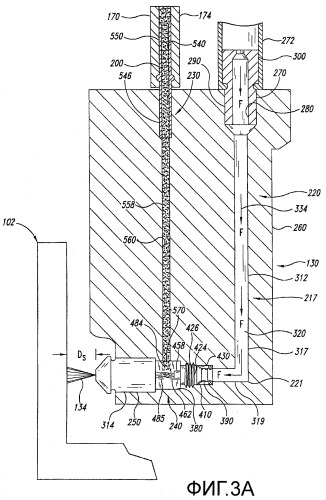

Фиг.3А представляет собой частичное сечение низкопрофильной сопловой системы, предназначенной для системы подачи струи текучей среды, в соответствии с одним вариантом осуществления.

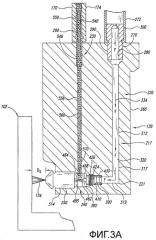

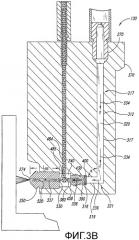

Фиг.3В представляет собой сечение низкопрофильной сопловой системы по фиг.3А.

Фиг.4 представляет собой вертикальный вид сбоку дросселирующей опоры в соответствии с одним вариантом осуществления.

Фиг.5 представляет собой сечение дросселирующей опоры по фиг.4, выполненное по линии 5-5 на фиг.4.

Фиг.6 представляет собой сечение дросселирующей опоры в соответствии с одним вариантом осуществления.

Фиг.7 представляет собой сечение дросселирующей опоры в соответствии с одним вариантом осуществления.

Фиг.8 представляет собой сечение сопловой системы, образующей направленную вбок струю текучей среды, осуществляющую обработку обрабатываемой детали, в соответствии с одним вариантом осуществления.

Фиг.9 представляет собой сечение сопловой системы, образующей направленную вбок струю текучей среды, осуществляющую обработку обрабатываемой детали, в соответствии с другим вариантом осуществления.

Фиг.10 представляет собой сечение сопловой системы с вспомогательным каналом для смесительной камеры в соответствии с одним вариантом осуществления.

Фиг.11-13 представляют собой сечения частей сопловых систем в соответствии с некоторыми вариантами осуществления.

Фиг.14 представляет собой сечение сопловой системы, имеющей съемный узел с дросселирующим элементом, в соответствии с одним вариантом осуществления.

Фиг.15 представляет собой вид снизу сопловой системы по фиг.14.

Фиг.16 представляет собой сечение основного корпуса сопла и выполненный с пространственным разделением элементов вид узла с дросселирующим элементом, извлеченного из основного корпуса сопла.

Фиг.17 представляет собой сечение сопловой системы, имеющей съемный узел с дросселирующим элементом, в соответствии с одним вариантом осуществления.

Фиг.18 представляет собой сечение модульной сопловой системы в соответствии с одним вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Нижеприведенное описание относится к способам и системам, предназначенным для образования и подачи струй текучих сред, пригодных для очистки, абразивной обработки, резания, фрезерования или обработки обрабатываемых деталей иным образом. Струи текучих сред могут быть использованы для рациональной обработки широкого ряда элементов, имеющих различные формы, размеры и каналы доступа. Например, система подачи струи текучей среды может иметь сопловую систему, предназначенную для нагнетания через глубокие или узкие окна, каналы или отверстия, а также другие труднодоступные места, помимо легкодоступных мест (например, наружной поверхности обрабатываемой детали). Системы подачи струй текучих сред с низкопрофильными сопловыми системами раскрыты применительно к обработке зон обрабатываемых деталей с минимальными зазорами, поскольку они особенно полезны в данном случае. Например, может быть обеспечено направленное перемещение низкопрофильных сопловых систем в сравнительно малые пространства и через сравнительно малые пространства для доступа к удаленным внутренним зонам обрабатываемой детали и последующей обработки удаленных внутренних зон обрабатываемой детали.

Если контекст не требует иного, во всем описании и нижеследующей формуле изобретения слово «содержать» и производные от него, такие как «содержит» и «содержащий», следует понимать в открытом, включающем смысле, то есть как «включающий в себя (что-то), но не ограниченный (чем-то)».

В используемом в данном описании и приложенной формуле изобретения смысле формы единственного числа с артиклями “a”, “an” и “the” включают в себя объекты ссылки во множественном числе, если контекст четко не диктует иное. Таким образом, например, ссылка на сопловую систему, включающую в себя «канал, отверстие» (“a port”), включает в себя один канал (одно отверстие) или два или более каналов (отверстий). Также следует отметить, что термин «или» в основном используется в его смысле, включающем «и/или», если контекст четко не диктует иное.

Фиг.1 показывает систему 100 подачи струи текучей среды, предназначенную для обработки обрабатываемой детали 102, проиллюстрированной на виде по существу U-образного элемента с противоположными боковыми стенками 120, 122, которые ограничивают весьма узкий канал 124. Как правило, система 100 подачи струи текучей среды включает в себя низкопрофильную сопловую систему 130, выполненную с конфигурацией, обеспечивающей возможность образования струи 134 текучей среды, способной осуществлять обработку широкого ряда материалов. Струя 134 текучей среды может быть ориентирована под выбранным углом относительно направления перемещения потока текучей среды в сопловой системе до соплового дросселирующего элемента и/или направления перемещения сопловой системы.

Проиллюстрированная струя 134 текучей среды направлена в направлении, которое не выровнено относительно продольной оси 136 сопловой системы 130, в результате чего уменьшается рабочий зазор сопловой системы 130 по сравнению с рабочими зазорами обычных сопел. Сопловая система 130 может иметь сравнительно малый размер DC для уменьшения зазора, необходимого для обработки обрабатываемой детали 102, и в некоторых вариантах осуществления также для уменьшения расстояния между задней частью сопловой системы 130 и поверхностью 152, подвергаемой обработке. Размер DC может быть меньше продольной длины имеющего линейную конструкцию, обычного сопла. В используемом здесь смысле и как рассмотрено ниже, термин «струя текучей среды» может относиться к струе, содержащей только текучую среду (или смесь текучих сред), или струе текучей среды с материалом, содержащей как текучую среду, так и материал. Струя текучей среды, содержащая только текучую среду, может хорошо подходить для эффективной очистки основы или придания основе заданной фактуры. Струя текучей среды с материалом может включать в себя материал (например, абразивные частицы), захваченный в различных типах текучих сред, как более подробно описано ниже. Струя текучей среды с материалом, содержащая материал в виде абразива, может быть названа по существу струей абразивной текучей среды.

Система 100 подачи струи текучей среды может включать в себя источник 138 текучей среды под давлением, выполненный с конфигурацией, обеспечивающей возможность повышения давления текучей среды, используемой для образования струи 134 текучей среды, и источник 140 материала, выполненный с конфигурацией, обеспечивающей возможности подачи материала. В некоторых вариантах осуществления, включая проиллюстрированный вариант осуществления по фиг.1, текучая среда под давлением из источника 138 текучей среды под давлением проходит через систему 144 подачи текучей среды в сопловую систему 130. Материал из источника 140 материала проходит через систему 146 подачи материала и в сопловую систему 130. Сопловая система 130 обеспечивает соединение материала и текучей среды и последующее образование направленной наружу струи 134 текучей среды в виде струи абразивной текучей среды (проиллюстрированной в по существу горизонтальной ориентации).

Несмотря на то, что проиллюстрированная сопловая система 130 расположена между боковыми стенками 120, 122 и простирается в вертикальном направлении, сопловая система может быть сориентирована по-другому. Система 146 подачи материала, система 144 подачи текучей среды и сопловая система 130 могут взаимодействовать для образования струй текучей среды с разными ориентациями, а также могут обеспечивать широкий диапазон параметров потока струи текучей среды, включая, без ограничения, объемную скорость потока, скорость потока, уровень однородности струи 134 текучей среды, состав струи 134 текучей среды (например, отношение количества материала к количеству текучей среды под давлением) и их комбинации.

Обрабатываемые детали различных типов могут быть обработаны посредством системы 100 подачи струи текучей среды. Проиллюстрированная обрабатываемая деталь 102 по фиг.1 имеет две расположенные на расстоянии друг от друга боковые стенки 120, 122 и основание 123, простирающееся между боковыми стенками 120, 122. Сопловая система 130 расположена в канале 124, имеющем сравнительно малую ширину DW. Подобные каналы 124 непригодны для приема традиционных сопловых систем с высотой, превышающей ширину DW. Сопловая система 130 может оставаться расположенной на некотором расстоянии от боковых стенок 120, 122 во время подачи струи 134 текучей среды к поверхности 152, подлежащей обработке. Поскольку сопловая система 130 имеет сравнительно малый размер DC, может быть рациональным образом обеспечено направленное перемещение сопловой системы 130 по каналу 124 без контакта с одной или обеими из боковых стенок 120, 122 и без возможного повреждения или царапания одной или обеих из боковых стенок 120, 122 даже при одновременном поддержании желательных достаточных расстояний.

Обрабатываемая деталь 102 может быть образована, полностью или частично, из одного или нескольких металлов (например, стали, титана, алюминия и тому подобного), композиционных материалов (например, композитов, армированных волокнами, металлокерамических композиционных материалов и тому подобного), полимеров, пластиков или керамических материалов, а также других материалов, которые могут быть обработаны струей текучей среды. Подсистемы, подузлы, компоненты и элементы системы 100 подачи струи текучей среды, рассмотренной ниже, могут быть модифицированы или изменены в зависимости от конфигурации обрабатываемой детали и элементов, подлежащих обработке.

Ориентация сопловой системы 130 может быть выбрана в зависимости от траекторий доступа, предназначенных для достижения заданной зоны. Соответственно, будет понятно, что сопловая система 130 может находиться в множестве разных заданных ориентированных положений, включая по существу вертикальное (проиллюстрированное на фиг.1), по существу горизонтальное (см., например, фиг.8, 9 и 18) или любое ориентированное положение между вертикальным и горизонтальным. Таким образом, сопловая система 130 может находиться в широком диапазоне разных положений во время выполнения программы обработки.

Сопловая система 130 по фиг.1 может быть предназначена для сверхвысоких давлений, средних давлений, низких давлений или их комбинаций. Сопловые системы сверхвысокого давления могут работать под давлениями, равными или превышающими приблизительно 40000 фунтов на кв. дюйм (276 МПа). Сопла сверхвысокого давления особенно хорошо подходят для резания или фрезерования твердых материалов (например, металлов, таких как сталь или алюминий). Проиллюстрированная обрабатываемая деталь 102 может содержать твердый материал, который подвергается быстрому резанию струей текучей среды сверхвысокого [давления]. Сопла среднего давления могут работать при давлении в пределах от приблизительно 15000 фунтов на кв. дюйм (103 МПа) до приблизительно 40000 фунтов на кв. дюйм (276 МПа). Сопла среднего давления, работающие при давлении ниже 40000 фунтов на кв. дюйм (276 МПа), особенно хорошо подходят для обработки мягких материалов, таких как пластики. Сопла низкого давления могут работать при давлениях, составляющих менее приблизительно 15000 фунтов на кв. дюйм (103 МПа). Сопловая система 130 также может быть использована с текучей средой при других рабочих давлениях.

Со ссылкой на фиг.1 можно отметить, что источник 140 материала может содержать материал в виде абразива, который в конце концов захватывается струей 134 текучей среды. Несмотря на то, что могут быть использованы многие разные типы абразивов, в некоторых вариантах осуществления используются частицы с крупностью, соответствующей порядка приблизительно 120 меш или меньше. Например, в некоторых вариантах осуществления частицы (например, гранат) имеют крупность, соответствующую порядка приблизительно 80 меш или меньше. Определенная крупность абразивов может быть выбрана в зависимости от скорости абразивной обработки, скорости резания, заданной текстуры поверхности и тому подобного. Абразив может быть сухим или мокрым (например, мокрый абразив с виде суспензии) в зависимости от того, что «делает» струя 134 текучей среды - выполняет абразивную обработку, придает заданную текстуру, режет, осуществляет травление, полирует, чистит или выполняет другую операцию. Источник 140 материала также может иметь другие типы материалов. Например, материал в источнике 140 может представлять собой текучую среду (например, жидкость, газ или их смесь), используемую для чистки, полирования, резания, травления и тому подобного. Например, материал может представлять собой травильную текучую среду или кислоту (например, хлористоводородную (соляную) кислоту, азотную кислоту, фтористоводородную (плавиковую) кислоту, серную кислоту, фтористо-серную кислоту и другие текучие среды, способные удалять материал с обрабатываемой детали).

Проиллюстрированная система 146 подачи материала простирается от источника 140 материала до сопловой системы 130 и в одном варианте осуществления включает в себя промежуточный проточный элемент 160, простирающийся между источником 140 материала и возможным воздушным вентилем 162. Как показано на фиг.1-3А, линия 170 подачи материала имеет входной конец 172 и выходной конец 174, соединенные соответственно с воздушным вентилем 162 и предназначенным для впуска материала элементом 200 сопловой системы 130 (фиг.3А). Материал из источника 140 материала может проходить по промежуточному проточному элементу 160, через воздушный вентиль 162 и по подающей линии 170 и затем в элемент 200 для впуска материала.

Скорость поступления потока материала в сопловую систему 130 может быть увеличена или уменьшена в зависимости от технологического процесса. В некоторых вариантах осуществления материал представляет собой абразив, и скорость потока абразива равна или меньше приблизительно 7 фунтов в минуту (2,3 кг/мин), 5 фунтов в минуту (2,3 кг/мин), 1 фунта в минуту (0,5 кг/мин) или 0,5 фунта в минуту (0,23 кг/мин) или находится в диапазонах, охватывающих подобные скорости потока. В некоторых вариантах осуществления скорость потока абразива равна или меньше приблизительно 1 фунта в минуту (0,5 кг/мин) для получения струи 134 абразивной текучей среды, которая особенно хорошо подходит для точной обработки заданного материала при минимальном воздействии на другой материал, не подлежащий обработке и находящийся вблизи от заданного материала.

Система привода может обеспечить поступательное и/или вращательное движение сопловой системы 130 желательным или необходимым образом. В некоторых вариантах осуществления, включая проиллюстрированный вариант осуществления по фиг.1, система 199 привода предусмотрена для избирательного перемещения соплового устройства 130 относительно обрабатываемой детали 102. Система 199 привода может быть выполнена в виде позиционирующего стола с перемещениями по осям X, Y и Z, приводимого в движение посредством двух приводных механизмов. Позиционирующий стол может иметь любое число степеней свободы. Электродвигатели (например, шаговые двигатели) могут приводить стол в движение для управления перемещением сопловой системы 130. Другие типы позиционирующих систем, в которых используются салазки линейного перемещения, системы направляющих, двигатели и тому подобное, могут быть использованы для избирательного перемещения и приведения в действие сопловой системы 130 необходимым или желательным образом. В патенте США No. 6,000,308, который полностью включен в данное описание путем ссылки, раскрыты системы, компоненты и механизмы, которые могут быть использованы для управления сопловой системой 130.

Фиг.2 показывает сопловую систему 130, включающую в себя проточный элемент 217 для потока текучей среды и проточный элемент 219 для потока материала. В используемом здесь смысле термин «проточный элемент» представляет собой широкое понятие и включает в себя трубу, шланг, отверстие, канал или другой конструктивный элемент, пригодный для транспортирования вещества, такого как текучая среда или материал, но не ограничен вышеуказанными примерами. В самом основном корпусе 260 сопла может быть образована, по меньшей мере, часть проточного элемента 217 для потока текучей среды. Например, материал может быть удален из основного корпуса 260 сопла для образования секции проточного элемента 217 для потока текучей среды, расположенной до углового элемента 221, предназначенного для изменения направления потока. Проиллюстрированный проточный элемент 217 для потока текучей среды по фиг.2 включает в себя L-образную входную секцию 312 и выходную секцию 314. Входная секция 312 проточного элемента 217 для потока текучей среды может включать в себя элемент 221 для изменения направления потока, выполненный в виде колена. Фиг.2 и 3А показывают проточный элемент 217 для потока текучей среды, простирающийся между элементом 270 для впуска текучей среды 270 и смесительным узлом 240.

Элемент 221 для изменения направления потока по фиг.2 и 3А представляет собой нелинейную секцию (например, угловую секцию) проточного элемента 217 для потока текучей среды, образованную посредством процесса гибки. В некоторых вариантах осуществления элемент 221 для изменения направления потока представляет собой угловой патрубок или другой тип фиксированного или регулируемого фитинга. Таким образом, элемент 221 для изменения направления потока и входная и выходная секции 312, 314 могут иметь конструкцию, состоящую из одной детали или нескольких деталей.

Элемент 221 для изменения направления потока по фиг.2 может принимать текучую среду, проходящую по входной секции 312 в первом направлении (обозначенном стрелкой 227), и выпускать текучую среду во втором направлении (обозначенном стрелкой 229) по направлению к сопловому дросселирующему элементу 318. Выходная секция 314 простирается между выпускным элементом 274 и сопловым дросселирующим элементом 318. Сопловой дросселирующий элемент 318 расположен между входной и выходной секциями 312, 314 так, что текучая среда из входной секции 312 проходит через сопловой дросселирующий элемент 318 для образования струи текучей среды, проходящей в выходную секцию 314.

Расстояние DOE между сопловым дросселирующим элементом 318 и выпускным элементом 274 может быть выбрано в зависимости от величины зазора для обработки обрабатываемой детали. Расстояние DOE может быть равно или меньше приблизительно 2 дюймов (50,8 мм). В некоторых вариантах осуществления расстояние DOE может быть равно или меньше приблизительно 1,5 дюйма (38,1 мм). В некоторых вариантах осуществления расстояние DOE находится в пределах от приблизительно 1 дюйма (25,4 мм) до приблизительно 3 дюймов (76,2 мм). В некоторых вариантах осуществления расстояние DOE находится в пределах от приблизительно 0,75 дюйма (19,05 мм) до приблизительно 2 дюймов (50,8 мм). Другие размеры также возможны.

Сопловой дросселирующий элемент 318 по фиг.2 имеет осевую линию 323 рядом с самым дальним от центра краем или поверхностью 327 сопловой системы 130. Длина L1 между осевой линией 323 и краем 327 может быть минимизирована для увеличения технологической гибкости. По существу длина L2 от осевой линии 323 до обрабатываемой детали 102 может быть сравнительно малой для обеспечения доступа к местам, не имеющим большого зазора. Для обеспечения повышенной технологической гибкости длина L1 составляет менее приблизительно 0,5 дюйма (12,7 мм). В некоторых вариантах осуществления длина L1 составляет менее приблизительно 0,15 дюйма (3,81 мм) для обработки сравнительно малых элементов. В некоторых вариантах осуществления длина L1 составляет приблизительно 0,1 дюйма (2,54 мм), так что сопловая система 130 может рациональным образом обработать угол 331 обрабатываемой детали 102. В некоторых вариантах осуществления длина L1 превышает приблизительно 0,1 дюйма (2,54 мм) для обработки обрабатываемых деталей с бо'льшим зазором. Также возможны другие значения длины L1. Различные типы компонентов для прохода текучей среды могут образовывать участки проточного элемента 217 для потока текучей среды. Фиг.3А показывает выходную секцию 314 проточного элемента 217 для потока текучей среды, включающую в себя смесительный узел 240 и подающий проточный элемент 250. Смесительный узел 240 по фиг.3А сообщается как с узлом 220 подачи текучей среды, так и с узлом 230 подачи материала. Подающий проточный элемент 250 расположен за смесительным узлом 240 по ходу потока и выполнен с конфигурацией, обеспечивающей возможность образования проиллюстрированной струи 134 текучей среды.

Как правило, текучая среда проходит через узел 220 подачи текучей среды и в смесительный узел 240. Материал может проходит через узел 230 подачи материала и в смесительный узел 240 так, что выбранное количество материала 484 будет захватываться потоком 485 текучей среды, проходящим через смесительный узел 240. Затем текучая среда и захваченный материал проходят через подающий проточный элемент 250, в результате чего образуется струя 134 текучей среды. Узел 220 подачи текучей среды, узел 230 подачи материала и смесительный узел 240 расположены в основном корпусе или корпусе 260 соплового узла 130.

Узел 220 подачи текучей среды по фиг.3А включает в себя элемент 270 для впуска текучей среды, соединенный с линией 272 подачи текучей среды, предусмотренной в системе 144 подачи текучей среды. В используемом здесь смысле термин «впускной элемент (элемент для впуска)» представляет собой широкое понятие, которое включает в себя, без ограничения, элемент, который служит в качестве входа. К приводимым в качестве примера выпускным элементам могут относиться соединители (или резьбовые, или нерезьбовые), отверстия (например, отверстие с внутренней резьбой), проходные отверстия и другие типы компонентов, пригодных для приема текучего вещества, но возможные впускные элементы не ограничены вышеуказанными. Проиллюстрированный элемент 270 для впуска текучей среды представляет собой соединитель, имеющий канал 280, опорную часть 290, временно или постоянно присоединенную к основному корпусу 260 сопла, и соединительную часть 300, временно или постоянно присоединенную к линии 272 подачи текучей среды.

Как показано на фиг.3А и 3В, входная секция 312 проточного элемента 217 для потока текучей среды включает в себя первую секцию 317, простирающуюся до элемента 221 для изменения направления потока, и вторую секцию 319, простирающуюся за элементом 221 для изменения направления потока. Как правило, значительная часть первой секции 317 простирается главным образом в первом направлении (обозначенном стрелками 334). Выходная вторая секция 319 простирается главным образом во втором направлении (обозначенном стрелками 336), отличающемся от первого направления. Проиллюстрированный элемент 221 для изменения направления потока может направлять текучую среду из первой секции 317 во вторую секцию 319 и, таким образом, обеспечить уменьшение рабочего зазора, необходимого для работы сопловой системы 130, по сравнению с рабочим зазором, необходимым для функционирования обычных сопловых систем, имеющих линейную конструкцию.

В некоторых вариантах осуществления, включая проиллюстрированный вариант осуществления по фиг.3В, элемент 221 для изменения направления потока образует угол α между первой и второй секциями 317, 319. Проиллюстрированный угол α составляет приблизительно 90 градусов. Элемент для изменения направления потока также может образовывать другие углы α, подобные рассмотренным в связи с фиг.8 и 9. Кроме того, сопловая сис