Устройство для термообработки длинномерных материалов

Иллюстрации

Показать всеИзобретение относится к резинотехнической и текстильной промышленности, в частности к устройствам для вулканизации, термофиксации, сушки и других видов термообработки длинномерных материалов. Цель изобретения - снижение энергетических затрат на транспортирование теплоносителя за счет уменьшения гидравлического сопротивления устройств при обеспечении интенсивности теплообмена. Соплообразующие элементы выполнены в виде обращенных к продольной оси камеры выпуклой поверхностью турбулизаторов, прилегающих к боковой стенке камеры. Профиль соплообразующих элементов образован сочетанием криволинейного участка, дальняя точка которого удалена от стенки на 0,25-0,4 ширины S камеры, с частью касательной к нему плоскости g под углом α=15-60° к поверхности материала. С торцов устройства расположены камеры с лабиринтным уплотнением для ликвидации утечки теплоносителя в окружающую среду. 3 ил.

Реферат

Изобретение относится к резинотехнической и текстильной промышленности, в частности к устройствам для вулканизации, термофиксации, сушки и других видов термообработки длинномерных материалов.

Известно устройство для термообработки длинномерных материалов, содержащее камеру для размещения вдоль ее продольной оси обрабатываемого материала, попарно расположенные по высоте камеры симметрично относительно ее продольной оси соплообразующие элементы, которые в одной из смежных пар выполнены в виде крылообразных турбулизаторов с плоскими и обращенными вогнутой поверхностью к продольной оси камеры криволинейными участками, и расположенный с торцов камеры газоподвод, плоские участки крылообразных турболизаторов расположены к продольной оси камеры под углом 15-60°, радиусы криволинейных участков крылообразных турбулизаторов выбраны от 1/8 до 1/3 ширины камеры, верхний и нижний концы крылообразных турбулизаторы расположены на плоскости, проходящей под углом 5-10° к продольной оси камеры, а соплообразующие элементы другой смежной пары выполнены в виде обращенных к продольной оси камеры выпуклой поверхностью турбулизаторов, прилегающих к боковой стенке камеры, причем радиус каждого из турбулизаторов выбран от 0,25 до 0, 4 ширины камеры, а шаг между парами аналогичных друг другу соплообразующих элементов по высоте камеры выбран от 0,7 до 5,0 ширины камеры.

Недостаток данного устройства в том, что теплоноситель, движущийся снизу вверх, пройдя турбулизаторы 6 и 7, теряет энергию при расширении потока газа на вихреобразования, что приводит к повышению гидравлического сопротивления. Второй недостаток - это утечка теплоносителя в окружающую среду при пропускании материала через входную и выходную щель.

Цель изобретения - снижение энергетических затрат на транспортирование теплоносителя за счет уменьшения гидравлического сопротивления устройства при обеспечении интенсивности теплообмена.

Цель достигается тем, что устройство для термообработки для длинномерных материалов содержит камеру для размещения вдоль ее продольной оси обрабатываемого материала, попарно расположенные по высоте камеры симметрично относительно ее продольной оси соплообразующие элементы, которые в одной из смежных пар выполнены в виде крылообразных турбулизаторов с плоскими и обращенными вогнутой поверхностью к продольной оси камеры криволинейными участками, и расположенный с торцов камеры газоподвод, плоские участки крылообразных турбулизаторов расположены к продольной оси камеры под углом 15-60°, радиусы криволинейных участков крылообразных турбулизаторов выбраны от 1/8 до 1/3 ширины камеры, верхний и нижний концы крылообразных турбулизаторов расположены на плоскости, проходящей под углом 5-10° к продольной оси камеры, соплообразующие элементы другой смежной пары в виде обращенных к продольной оси камеры выпуклой поверхностью турбулизаторов, прилегающих к боковой стенке камеры, выполнены таким образом, что расстояние от стенки камеры до дальней точки турбулизатора выбрано от 0,25 до 0,4 ширины камеры, а шаг между парами аналогичных друг другу соплообразующих элементов по высоте камеры выбран от 0,7 до 5, 0 ширины камеры, с торцов устройства расположены камеры с лабиринтным уплотнением для ликвидации утечки теплоносителя в окружающую среду.

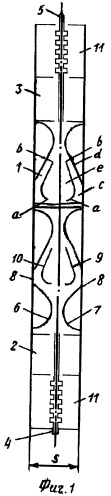

На фиг.1 изображена камера, вертикальный разрез; на фиг.2 - устройство, аксонометрия; на фиг.3 - соплообразующие элементы.

Устройство содержит камеру 1 для размещения вдоль ее продольной оси обрабатываемого материала с клинообразными газоподводом 2, и газоотводом 3, с входной и выходной щелями 4 и 5 соответственно для входа и выхода обрабатываемого материала. В камере 1 симметрично относительно продольной оси ее установлены соплообразующие элементы: турбулизаторы 6 и 7, прилегающие к боковой стенке 8 камеры 1 и крылообразные турбулизаторы 9 и 10 с нижним концом а и верхним по ходу теплоносителя концом b.

Профиль турбулизаторов 6 и 7 образован сочетанием криволинейного участка, дальняя точка которого удалена от стенки 8 на 0,25-0,4 ширины S камеры 1, с частью касательной к нему плоскости g под углом α=15-60° к поверхности материала.

В камере 1 установлено лабиринтное уплотнение 11, которое ликвидирует утечки теплоносителя в окружающую среду.

Устройство работает следующим образом:

Обрабатываемый материал поступает снизу через входную щель 4 в камеру с лабиринтным уплотнением 11, затем в канал клинообразного воздухоподвода 2 и, пройдя его, движется по оси камеры 1. Симметрично установленные относительно оси камеры турбулизаторы 6 и 7 создают у поверхности материала активный гидродинамический режим.

Нагретый газ-теплоноситель подается с торца камеры в клинообразный воздухоподвод 2, распределяющий поток равномерно по ширине камеры 1.

Теплоноситель движется в камере снизу вверх и встречает на своем пути первый соплобразующий элемент - турбулизатор 7 (картина движения газового потока симметрична относительно обрабатываемого материала). Теплоноситель плавно обтекает турбулизатор 7, скорость его движения увеличивается, что приводит к интенсификации теплообмена.

Далее расширяющийся поток теплоносителя обтекает крылообразный турбулизатор 9, разделяясь на два потока. Поток е движется вдоль обрабатываемого материала в канале между материалом и крылообразным турбулизатором 9. На нижней по ходу теплоносителя кромке а крылообразного турбулизатора 9 происходит отрыв газового потока; образуется вихрь под крылообразным турбулизатором 9, поджимающий поток теплоносителя к материалу, за счет чего возрастает интенсивность теплообмена в этой зоне.

Второй поток с движется между боковой стенкой 8 камеры 1 и крылообразным турбулизатором 9, что обеспечивает невысокое гидравлическое сопротивление устройства. Попав между крылообразным турбулизатором 9 и турбулизатором 7, поток d наклонно падает на обрабатываемую поверхность. Нормальная к обрабатываемому материалу составляющая потока теплоносителя увеличивает коэффициент теплоотдачи. Здесь оба потока смешиваются и процесс повторяется.

Литература

Авторское свидетельство №1229056, кл. В29С 35/06, опубл. 07.05.86 бюл.17.

Устройство для термообработки длинномерных материалов, содержащее камеру для размещения вдоль ее продольной оси обрабатываемого материала, попарно расположенные по высоте камеры симметрично относительно ее продольной оси соплообразующие элементы, которые в одной из смежных пар выполнены в виде крылообразных турбулизаторов с плоскими и обращенными вогнутой поверхностью к продольной оси камеры криволинейными участками, и расположенный с торцов камеры газоподвод, плоские участки крылообразных турбулизаторов расположены к продольной оси камеры под углом 15-60°, радиусы криволинейных участков крылообразных турбулизаторов выбраны от 1/8 до 1/3 ширины камеры, верхний и нижний концы крылообразных турбулизаторов расположены на плоскости, проходящей под углом 5-10° к продольной оси камеры, а шаг между другими парами аналогичных друг другу соплообразующих элементов по высоте камеры выбран от 0,7 до 5,0 ширины камеры, расстояние от стенки камеры до дальней точки турбулизаторов выбрано от 0,25 до 0,4 ширины камеры, отличающееся тем, что соплообразующие элементы другой смежной пары выполнены в виде обращенных к продольной оси камеры выпуклой поверхностью турбулизаторов, прилегающих к боковой стенке камеры, профиль турбулизатора 6 и 7 образован сочетанием криволинейного участка, дальняя точка которого удалена от стенки 8 на 0,25-0,4 ширины S камеры 1, с частью касательной к нему плоскости g под углом α=15-60° к поверхности материала, а с торцов устройства расположены камеры с лабиринтным уплотнением для ликвидации утечки теплоносителя в окружающую среду.