Реактор для получения циановодорода способом андруссова

Иллюстрации

Показать всеДанное изобретение относится к реактору для получения циановодорода методом Андруссова, а также к способу получения циановодорода, который осуществляется при применении предложенного реактора. Реактор включает резервуар (2) реактора, по меньшей мере, один подвод (3) газа, который впадает в область (4) подвода газа, отвод (5) продуктов реакции и катализатор (6), отличается тем, что внутри резервуара (2) реактора между областью (4) подвода газа и катализатором (6) предусмотрены, по меньшей мере, один смесительный элемент (7), а также, по меньшей мере, один газопроницаемый промежуточный слой (8), причем смесительный элемент (7) расположен между областью (4) подвода газа и газопроницаемым промежуточным слоем (8). Технический результат: особо простое и экономичное получение циановодорода, повышение выхода, производительности и срока службы катализатора. 2 н. и 24 з.п. ф-лы, 3 ил., 1 табл., 4 пр.

Реферат

Данное изобретение относится к реактору для получения циановодорода (HCN) способом Андруссова, а также к способу получения HCN, который осуществляется при применении предложенного в соответствии с изобретением реактора.

Синтез циановодорода (HCN) способом Андруссова описывается в Ulmanns Encyclopedia of Industrial Chemistry, Volume 8, VCH Verlagsgesellschaft, Weinheim 1987, Seite 161-162. Исходная газовая смесь, которая в общем содержит метан или содержащий метан поток природного газа, аммиак и кислород, через катализаторные сетки направляется в реактор и преобразуется при температурах около 1000°C. Необходимый кислород обычно подается в виде воздуха. Катализаторные сетки в общем состоят из платины или сплавов платины. Состав исходной газовой смеси соответствует примерно стехиометрии проходящему экзотермически валовому уравнению реакции

СН4+NH3+3/2O2→НСН+3 H2O dHr=-473,9 кДж.

Исходящий реакционный газ содержит продукт HCN, непрореагировавший NH3 и CH4, а также существенные побочные продукты CO, H2, H2O, CO2 и значительную долю N2.

Реакционный газ быстро охлаждается в котле-утилизаторе до примерно 150-200°C и направляется затем в промывную колонну, в которой с помощью разбавленной серной кислоты промывается непрореагировавший NH3 и конденсируется часть водяного пара. Известна также абсорбция NH3 раствором гидрофосфата натрия и последующим вторичным использованием аммиака. В следующей абсорбционной колонне HCN абсорбируется в холодной воде и при последующей ректификации получается с чистотой более 99,5% по массе. Попадающая в низ(куб) колонны содержащая HCN вода охлаждается и возвращается в колонну для абсорбции HCN.

Широкий спектр возможных модификаций способа Андруссова описывается в немецкой патентной заявке DE 549055. В соответствии с этим также известны реакторы для получения HCN способом Андруссова, причем пример подобного рода реактора описан в европейском патенте EP 1001843 B1. Эти реакторы включают, в общем, подвод исходных продуктов, отвод продуктов, а также катализатор, который, к примеру, может быть выполнен в форме нескольких расположенных одна за другой сеток из платины. Непосредственно выше катализаторной сетки может быть предусмотрен газопроницаемый защитный слой, который служит в качестве защищающего от жары щита или защиты, отражающей пламя.

Способы, при которых используют известные реакторы, уже дают хороший выход готового продукта при приемлемом расходе энергии. Правда, в связи со значением продукта имеет место постоянное стремление в улучшении производительности и эффективности реакторов.

Принимая во внимание уровень техники, задачей данного изобретения является создание реактора, который позволяет особо простое и экономичное получение HCN. При этом должны быть повышены выход, производительность (HCN кг/час) и срок службы катализатора. Кроме того, естественно задачей настоящего изобретения является разработка реактора, который позволяет производство HCN с высокой концентрацией HCN в реакционном газе и следовательно при особо низком расходе энергии на выделение HCN.

Эта, а также другие не явно названные задачи, которые, однако, могут быть выведены или поняты прямо из рассматриваемых связей, решаются с помощью реактора со всеми признаками пункта 1 формулы изобретения. Целесообразные модификации предложенного в соответствии с изобретением реактора защищены в зависимых пунктах формулы изобретения. В части способа получения HCN пункт 25 предлагает решение лежащей в основе задачи.

Предметом настоящего изобретения соответственно этому является реактор для получения циановодорода способом Андруссова, включающий реакторный резервуар, по меньшей мере, один подвод газа, который впадает в область подвода газа, отвод продуктов реакции и катализатор, причем внутри реакторного резервуара между областью подвода газа и катализатором предусмотрены, по меньшей мере, один смесительный элемент, а также, по меньшей мере, газопроницаемый промежуточный слой и смесительный элемент расположен между областью подвода газа и газопроницаемым промежуточным слоем.

Благодаря этим мероприятиям удалось неожиданно (удивительным образом) разработать реактор, который делает возможным особенно простое и экономичное получение HCN. Кроме этого может быть повышен выход и производительность (HCN кг/час) с помощью применения предложенного согласно изобретению реактора. Далее HCN с помощью предложенного согласно изобретению реактора может производиться с особенно низким расходом энергии. Далее срок службы катализаторов может быть увеличен за счет конструктивных признаков реактора.

Предложенный согласно изобретению реактор включает реакторный резервуар, в который впадает подвод газа. Реакторный резервуар включает, по меньшей мере, один смесительный элемент, по меньшей мере, один промежуточный слой и, по меньшей мере, один катализатор. Продукты из реакторного резервуара отводятся с помощью, по меньшей мере, одного отвода. Форма реакторного резервуара некритическая, так что он может иметь прямоугольное или круглое поперечное сечение. Преимущественно реакторный резервуар имеет цилиндрическую форму. Объем реакторного резервуара зависит от предусмотренной производительности, причем реакторный резервуар может иметь любой из общепринятых объемов. Целесообразно, что объем реакторного резервуара может лежать в диапазоне от 0.01 до 50 м3. Предпочтительно отношение высоты к диаметру (H/D) реакторного резервуара лежит в диапазоне от 0,4 до 1,8, особо предпочтительно от 0,6 до 1,4. Целесообразно, что реакторный резервуар, если смотреть в направлении потока газа, может иметь, начиная от газопроницаемого промежуточного слоя, внутреннюю облицовку из жаростойкого материала. К примеру, может быть предусмотрен слой из материала, состоящий из керамических волокон, как, к примеру, материал, содержащий кремниевые волокна, который в продаже известен под названием Nefallit®, который защищает резервуар реактора от теплового воздействия.

Различные исходные газы могут сводиться вместе перед или в реакторном резервуаре. В соответствии с этим к реакторному резервуару присоединены один, два или несколько подводов газа. Газы внутри реакторного резервуара сначала направляются в область подвода газа, объем которой является некритическим.

Между областью подвода газа и катализатором согласно данному изобретению предусмотрен, по меньшей мере, один смесительный элемент. В зависимости от формы осуществления область подвода газа может образовывать часть смесительного элемента. Смесительный элемент служит для смешивания подведенных исходных газов, причем могут применяться все известные формы осуществления смесителей газа.

Благодаря простой и не требующей значительного обслуживания конструкции смесительный элемент может быть выполнен в форме пластинчатых встроенных элементов, которые включают особенно предпочтительно несколько пластинчатых слоев. Согласно предпочтительному аспекту изобретения смесительный элемент может иметь три, четыре, пять или больше пластинчатых слоев. Преимущественным образом эти пластинчатые слои расположены в основном параллельно, причем угол отдельных пластинчатых слоев друг к другу лежит, предпочтительно, в диапазоне от -10° до +10°, особенно предпочтительно от -5° до +5°. Расстояние между пластинами может, например, составлять от 0,5 до 200 см, предпочтительно от 1 до 100 см и в высшей степени предпочтительно 5 до 50 см. При этом могут применяться, например, перфорированные перегородки, причем отверстия смещены таким образом, что достигается перемешивание газов. Особенно предпочтительно применяются плотные пластины. При этой форме осуществления газовый поток может направляться через отверстия, которые предусмотрены в или между пластинами перпендикулярно к плоскости пластин. Соответствующие отверстия различных слоев могут быть предусмотрены относительно соответствующего слоя, попеременно в середине реакторного резервуара, например, в форме отверстия внутри пластины или на краю реакторного резервуара, т.е. между соответствующей пластиной и стенкой реакторного резервуара. Эта конструкция может быть выполнена предпочтительно в виде системы кольца-диски, причем диски не непосредственно соединены с реакторным резервуаром, в то время как кольца заканчиваются у реакторного резервуара. Предпочтительно эти системы могут включать от 2 до 6 дисков.

В формах осуществления, в которых смешивание газового потока происходит при применении плотных пластин, количество отверстий в соответствующем слое в сравнении с формами осуществления с перфорированными пластинами относительно невелико. Предпочтительно слои, которые в форме осуществления образуются плотными пластинами, имеют максимум 10, предпочтительно максимум 5 отверстий на м2.

Формы осуществления, которые работают с применением перфорированных пластин, имеют больше отверстий на м2. Так перфорированные пластины могут, например, иметь минимум 11, предпочтительно минимум 15 и в высшей степени предпочтительно минимум 20 отверстий на м2.

Преимущественным образом смесительный элемент включает плотные пластины, которые имеют поверхность, которая соответствует, по меньшей мере, 40%, особенно предпочтительно, по меньшей мере, 60%, и в высшей степени предпочтительно, по меньшей мере, 80% поверхности поперечного сечения реактора, причем еще предпочтительнее, по меньшей мере, 25%, предпочтительно, по меньшей мере, 50% и особенно предпочтительно, по меньшей мере, 75% пластинчатых слоев, содержащихся в смесительном элементе, имеют подобного рода поверхности. Поверхность поперечного сечения реактора получается из поверхности реакторного резервуара, которая измеряется соответственно параллельно соответствующему пластинчатому слою.

Благодаря приведенной выше конструкции может образовываться преимущественно турбулентный поток, так что достигается весьма эффективное перемешивание газов.

Реакторный резервуар и смесительный элемент могут изготавливаться из всех материалов, которые могут выдерживать преобладающие в данном процессе условия. Подходящими материалами являются, в частности, металлы, как, например, сталь. Кроме того, эти компоненты реактора могут покрываться материалами, которые препятствуют разложению исходных газов при выбранных условиях, в частности, NH3. Эти материалы среди прочего описываются в заявке США US 5431984.

Согласно изобретению реактор имеет, если смотреть по потоку газа, следом за смесительным элементом газопроницаемый промежуточный слой. Газопроницаемый промежуточный слой предпочтительно, в частности, выполнен таким образом, что он предоставляет защиту от обратного удара пламени. Далее с помощью этого слоя может осуществляться фильтрация исходных газов, причем удаляются, в частности, мелкие частицы. Кроме этого благодаря газопроницаемому промежуточному слою может создаваться разность давлений, которая влечет за собой особо равномерное набегание исходных газов на катализатор. При этом падение давления может иметь место в широком диапазоне, причем преимущества, достигаемые при предложенном согласно изобретению способе, обеспечиваются в особо высокой степени при более высоком падении давления, т.е. при создании высокого сопротивлении потоку газопроницаемым промежуточным слоем. С другой стороны при высоком сопротивлении потоку необходимо относительно много энергии для обеспечения предусмотренной скорости потока исходных газов. Отсюда, специалистом, при заданных краевых условиях, оптимально регулируется величина падения давления или сопротивление потоку, создаваемое газопроницаемым промежуточным слоем. При этом низкая газопроницаемость промежуточного слоя ведет к высокой разности давлений. Газопроницаемый промежуточный слой может создавать падение давления, предпочтительно лежащее в диапазоне от 1 до 100 мбар, особо предпочтительно от 5 до 30 мбар, замеренное с помощью U-трубчатого манометра при скорости потока смеси исходных газов 1,5 м/с.

Согласно предпочтительной точке зрения расстояние между газопроницаемым промежуточным слоем и катализатором, которому в реакторе придана плоская форма, может составлять, по меньшей мере, 30 мм, предпочтительно, по меньшей мере, 60 мм.

Особенно предпочтительно это расстояние может лежать в диапазоне от 40 до 1000 мм, весьма предпочтительно в диапазоне от 60 до 100 мм. Предпочтительно, что газопроницаемый промежуточный слой предусмотрен в основном параллельно поверхности катализатора, которому в реакторе придана плоская форма. При этом газопроницаемый промежуточный слой и катализатор, которому в реакторе придана плоская форма, образуют преимущественным образом угол в диапазоне от -10° до +10°, особенно предпочтительно от -5° до +5°.

Газопроницаемый промежуточный слой может быть выполнен, например, в форме нетканого материала, ткани или пены, причем этот слой может быть выполнен однослойным или многослойным. Промежуточный слой может быть выполнен из любого материала, который может выдерживать преобладающие в данном процессе условия. Для него, в частности, годятся металлы, например, сталь, а также неорганические материалы, как керамика или минеральное стекло. Согласно предпочтительной форме осуществления газопроницаемый промежуточный слой содержит, по меньшей мере, одну расположенную в направлении катализатора металлическую сетку и, по меньшей мере, один слой из стекловаты, например кварцевой стекловаты, который предусмотрен в направлении области подвода газа. Металлическая сетка, расположенная в промежуточном слое, может иметь предпочтительно номинальную ширину ячейки в диапазоне от 1 до 200 µм, особо предпочтительно в диапазоне от 5 до 100 µм. Номинальная ширина ячейки может определяться по известному тесту для продувки газом (Bubble Point Test) согласно ISO-Norm 4003. Металлическая сетка может быть выполнена в виде ткани или плетенного изделия. Для этого годится, например, металлическая фильтровальная ткань или объемная металлическая фильтровальная ткань. Толщина слоя стекловаты может лежать предпочтительно в диапазоне от 0,5 до 10 см, особенно предпочтительно в диапазоне от 1 до 5 см. При этом металлические сетки и слои стекловаты могут быть заключены в два перфорированных металлических листа, которые имеют, например, диаметр отверстий в диапазоне от 1 до 100 мм, особо предпочтительно от 5 до 40 мм.

После того как исходные газы пройдут газопроницаемый промежуточный слой, они попадают на катализатор. Для получения HCN по способу Андруссова применяются катализаторы, которые, в общем известны и, например, описаны в Ulmanns Encyclopedia of Industrial Chemistry, Volume 8, VCH Verlagsgesellschaft, Weinheim 1987.

В общем катализаторы содержат, по меньшей мере, один благородный металл, в частности, металл платиновой группы. К платиновой группе, в частности, относятся платина, палладий, иридий, осмий и родий, причем применение платины особенно предпочтительно. Эти металлы могут применяться по отдельности или в виде смеси. Так, в частности, могут применяться сплавы, которые содержат платину и родий.

Преимущественным образом катализатор в реакторе может быть выполнен в плоской форме, причем поверхность особо предпочтительно может располагаться таким образом, что эта поверхность в основном перпендикулярна потоку газа. Этот угол направления потока лежит предпочтительно в диапазоне от 70° до 110° и особо предпочтительно в диапазоне от 80° до 100°. Выполненный в плоской форме катализатор может быть расположен предпочтительно параллельно имеющим форму пластин устройствам, которые служат для смешивания газов. Угол, образованный этими плоскостями, может, например, лежать в диапазоне от -10° до +10°. Эти величины относятся к пластинчатому слою, который имеет наименьшее удаление от катализаторного слоя.

Выполненный в плоской форме катализатор в реакторе может быть предусмотрен в форме сеток, например, плетеных из проволоки, тканей из проволоки или решеток, перфорированной металлической фольги или металлического вспененного материала. Преимущественным образом применяются, в частности, сетки, которые содержат платину. При этом может применяться одна, две, три, четыре или более сеток. Предпочтительные формы осуществления известных катализаторных систем среди прочего описаны в европейских патентах ЕР-А-0680767, ЕР-А-1358010, международных заявках WO 02/062466 и WO 01/80988.

Катализатор в общем расположен на опорной поверхности. Эта опорная поверхность может изготавливаться из металла или из керамического материала, причем предпочтительны керамические материалы. Эти опорные поверхности среди прочего описаны в европейских патентах ЕР-А-0680787, ЕР-А-1358010, ЕР-А-1307401, международных заявках WO 02/062466 и WO 01/80988.

Например, катализатор может устанавливаться на опорной поверхности, которая изготовлена из керамики. Предпочтительно керамическая опорная поверхность может иметь многослойное строение, причем опорная поверхность включает верхнюю керамическую опорную поверхность, которая предусмотрена в направлении катализатора, и нижнюю керамическую опорную поверхность. Верхняя керамическая опорная поверхность может иметь, например, проточные каналы небольшого диаметра, как и нижняя керамическая опорная поверхность, которая предусмотрена в направлении отвода продуктов реакции. Диаметр проточных каналов верхней керамической опорной поверхности может лежать, например, в диапазоне от 2 до 20 мм, предпочтительно от 4 до 12 мм, напротив диаметр проточных каналов в нижней опорной поверхности может лежать в диапазоне от 10 до 30 мм, предпочтительно от 12 до 24 мм. Диаметр проточных каналов представляет собой среднюю величину, которая может определяться путем измерения (штангенциркулем) статистически достаточного большого количества каналов и последующего расчета средней величины. Опорная керамическая поверхность может изготавливаться, в частности, из Al2O3-керамики или Al-силикатной керамики с долей Al2O3 более 85%. Согласно особо целесообразной форме осуществления реактора между катализатором и керамической опорной поверхностью может быть предусмотрена металлическая сетка, причем эта металлическая сетка изготавливается из материала, который противостоит господствующим температурным условиям. Эта металлическая сетка особо предпочтительно может изготавливаться из стали или стального сплава, например, из мат. 1.4767 или канталя.

Согласно другой форме осуществления реактора, предложенного в соответствии с изобретением, катализатор может опираться на опорную поверхность, которая включает, по меньшей мере, одну несущую металлическую сетку, которая установлена на несущей металлической решетке. Предпочтительно опорная поверхность может включать одну, две, три, четыре или более металлических несущих сеток. При этом несущая сетка может иметь ширину ячейки в диапазоне от 1 до 50 мм. Несущая сетка, а также несущая решетка могут предпочтительно изготавливаться из стали или стального сплава, например, из мат. 1.4767 или канталя или инконеля 600, мат. 2.4816, причем эти материалы должны быть устойчивыми при соответственно преобладающих в данном процессе температурных условиях.

Несущая решетка может крепиться на дне реакторного резервуара, причем несущая решетка может быть выполнена таким образом, что плоскостной катализатор имеет расстояние до дна реакторного резервуара, снабженного отверстиями, которое лежит в диапазоне от 50 до 300 мм.

Целесообразным образом непосредственно на катализаторе может быть нанесен слой керамического материала. Этот слой может быть представлен в форме одной или нескольких керамических тканей или керамической пены.

Реакторный резервуар может иметь дно с одним или несколькими отверстиями, через которые из реакторного резервуара отводятся продукты реакции. При этом дно реакторного резервуара может образовываться отводом продуктов реакции. Согласно предпочтительному осуществлению предложенного в соответствии с изобретением реактора отвод продуктов реакции может включать пучки труб, которые выполнены в форме теплообменников. При этом пучки труб вблизи резервуара реактора могут быть защищены от теплового воздействия керамическими элементами (огнеупорными шайбами).

Предложенный в соответствии с изобретением реактор может содержать другие компоненты, в частности, компоненты для начала каталитической реакции. Сюда относятся, в частности, водородные факелы, поджигающие электроды или устройства, описанные в европейском патенте ЕР-В-1001843.

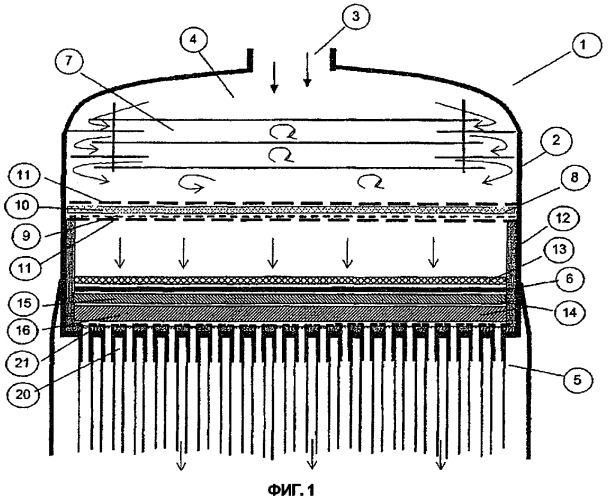

На фигуре 1 изображена предпочтительная форма осуществления реактора предложенного согласно изобретению. Реактор (1) включает реакторный резервуар (2), подвод (3) газа, который впадает в область (4) подвода газа, а также отвод продуктов (5) реакции. Между областью (4) подвода газа и катализатором (6) предусмотрены смесительный элемент (7) и газопроницаемый промежуточный слой (8). В специальной форме осуществления смесительный элемент (7) выполнен в виде системы кольца-диски (тороидальных дисков), причем предусмотрены чередующиеся кольца или диски. Кольца в середине реактора имеют отверстия и могут находиться в контакте с реакторным резервуаром. Диски предусмотрены в виде плотных пластин, причем отверстия образуются между дисками и реакторным резервуаром.

Газопроницаемый промежуточный слой (8) включает металлическую сетку (9), которая преимущественным образом имеет ширину ячейки в диапазоне от 1 до 200 µм, особенно предпочтительно от 5 до 100 µм, и слой стекловаты (10), который может иметь толщину в диапазоне от 0,5 до 10 см, предпочтительно от 1 до 5 см. Для крепления этих элементов могут применяться перфорированные металлические листы (11), причем перфорированные металлические листы могут иметь диаметр отверстия в диапазоне от 1 до 100 мм, особо предпочтительно от 5 до 40 мм.

Согласно данной форме осуществления реакторный резервуар (2) имеет, если смотреть по потоку газа, начиная от промежуточного слоя (8), внутреннюю облицовку (12) из жаростойкого материала.

После того как газ пройдет промежуточный слой (8), газ вступает в контакт с катализатором (6), который образован в форме плоскости (поверхности). Изображенная на фигуре 1 модификация имеет слой керамического материала (13), который для его фиксации уложен непосредственно на катализаторе (6). В представленной форме осуществления катализатор (6) опирается на опорную поверхность (14), которая в данном случае изготовлена из керамики. Целесообразно наличие в керамической опорной поверхности двух слоев (может быть целесообразным иметь керамическую опорную поверхность из двух слоев), причем керамическая опорная поверхность (14) включает верхнюю керамическую опорную поверхность (15) и нижнюю керамическую опорную поверхность (16).

Затем продукты реакции через отвод (5) отправляются из реакторного резервуара. Данная форма изобретения включает, в частности, пучки (20) труб, которые выполнены в форме теплообменников, причем пучки (20) труб вблизи реакторного резервуара защищены от теплового воздействия с помощью керамических элементов, например, вставными втулками (21).

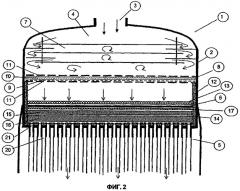

Ниже со ссылкой на фигуру 2 описывается вторая форма осуществления реактора (1), которая подобна первой форме осуществления, так что ниже делается упор только на различие, причем для одинаковых частей применяются одинаковые позиции и действительно приведенное выше описание.

Как и в первой форме осуществления, реактор, представленный на фиг.2, имеет реакторный резервуара (2), подвод (3) газа, который впадает в область (4) подвода газа, отвод продуктов (5) реакции, катализатор (6), смесительный элемент (7) и газопроницаемый промежуточный слой (8).

В отличие от приведенной выше формы осуществления модификация, изображенная на фиг.2, включает металлическую сетку (17), которая предусмотрена между катализатором (6) и керамической опорной поверхностью (14). За счет этого неожиданным (удивительным) образом может повышаться эффективность реактора.

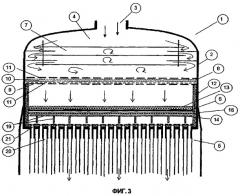

Ниже со ссылкой на фигуру 3 описывается третья форма осуществления реактора (1), которая в основном подобна первой форме осуществления, так что ниже делается только упор на отличие, причем для одинаковых частей применяются одинаковые позиции и действительно приведенное выше описание.

Как и в первой форме осуществления, реактор, представленный на фиг.3, имеет реакторный резервуар (2), подвод (3) газа, который впадает в область (4) подвода газа, отвод продуктов (5) реакции, катализатор (6), смесительный элемент (7), а также газопроницаемый промежуточный слой (8).

В отличие от формы осуществления, которая изображена на фиг.1, модификация, представленная на фиг.3, включает опорную поверхность (14), которая изготовлена из металла. Металлическая опорная поверхность (14) включает, в частности, металлическую несущую сетку (18), которая поддерживается (подперта) металлической несущей решеткой (19). Несущая сетка (18) может иметь ширину ячейки в диапазоне от 1 до 50 мм.

Несущая решетка (19) опирается на керамические элементы (21), которые защищают пучки (20) труб от теплового воздействия, или на донные части пучков труб (20), которые служат в качестве теплообменников. Расстояние между катализаторной сеткой (6) и донной частью пучков труб (20) может составлять, например, от 50 до 300 мм.

Реактор может применяться, в частности, для получения циановодорода (HCN) способом Андруссова. Эти способы известны и подробно описаны в ранее представленном уровне техники.

Для получения HCN преимущественно применяется содержащий метан газ. В принципе может применяться любой газ с достаточно высоким содержанием метана. Предпочтительно доля метана составляет, по меньшей мере, 80% по объему, особо предпочтительно, по меньшей мере, 88% по объему. Наряду с метаном в качестве исходного газа может применяться также природный газ. Под природным газом здесь понимается газ, который содержит, по меньшей мере, 82% метана по объему.

Далее для получения HCN способом Андруссова применяется содержащий кислород газ, причем может применяться смесь, содержащая кислород или азот и кислород. При этом объемная доля кислорода в отношении к общему объему азота и кислорода (O2/(O2+N2)) лежит в диапазоне от 0,2 до 1,0 (объем/объем). Например, в качестве газа, содержащего кислород, может применяться воздух.

Согласно предпочтительной точки зрения в части данного изобретения объемная доля кислорода лежит в отношении общего объема азота и кислорода (O2/(O2+N2)) в диапазоне от 0,25 до 1,0 (объем/объем). Согласно особо предпочтительной точки зрения эта доля может лежать предпочтительно в диапазоне от более 0,4 до 1,0. Согласно другой точке зрения данного изобретения объемная доля кислорода в отношении к общему объему азот и кислород (О2/(O2+N2)) может лежать в диапазоне от 0,25 до 0,4.

Предпочтительно молярное отношение метана к аммиаку (CH4/NH3) в смеси исходных газов может лежать в диапазоне от 0,95 до 1,05 моль/моль, особо предпочтительно в диапазоне от 0,98 до 1,02.

Преимущественно температура реакции лежит между 950 и 1200°C, предпочтительно между 1000 и 1150°C. Температура реакции может регулироваться с помощью доли различных газов в потоке исходных газов, например, с помощью отношения O2/NH3. При этом состав смеси исходных газов регулируется таким образом, что исходный газ лежит вне области концентрации способной воспламеняться смеси. Температура катализаторной сетки измеряется с помощью термоэлемента или с помощью оптического пирометра. В качестве измерительной точки оптического пирометра служит свободное место раскаленного катализатора. Измерительное место для измерения термоэлементом находится, если смотреть в направлении потока газа, позади катализаторной сетки на расстоянии около 0-10 см.

Преимущественным молярное отношение кислорода к аммиаку (O2/NH3) лежит в диапазоне от 0,7 до 1,25 (моль/моль).

Предпочтительно, что смесь исходных газов предварительно нагревается до максимум 150°C, особо предпочтительно максимум 120°C.

Скорость потока, с которой исходный газ направляется к катализатору, может лежать в широком диапазоне. Согласно предпочтительной модификации предложенного в соответствии с изобретением способа исходный газ направляется к катализатору со скоростью в диапазоне от 0.5 до 5 м/с, особо предпочтительно от 0,8 до 2,5 м/с. Приведенная скорость потока относится к поперечному сечению реакторного резервуара и учитывает производственные условия (давление, температуру) смеси исходных газов, которая направляется к катализатору. Так как поперечное сечение реактора может изменяться, эти данные относятся к среднему поперечному сечению реактора между смесительным элементом и газопроницаемым промежуточным слоем.

Ниже данное изобретение поясняется с помощью примеров, причем этими примерами изобретение не должно ограничиваться.

Примеры

Результаты нижеописанных примеров были получены в экспериментальной аппаратуре, состоящей из дозирующего блока с термическими регуляторами весового расхода для применяемых исходных газов (метан, аммиак, воздух), электрического нагревательного устройства для предварительного нагрева исходных газов до 100°C, а также реакторного резервуара с внутренним диаметром 100 мм. В реакторном резервуаре проверялись различные встраиваемые устройства.

Пример 1:

Подвод газа осуществляется сверху в реакторный резервуар. Отверстие подвода имеет диаметр 25 мм. Под областью подвода находится смесительный элемент, состоящий из поочередно расположенных дисков и колец, которые установлены на расстоянии 10 мм параллельно друг другу. Фиксированные по центру диски имеют диаметр 93 мм. Свободный зазор в краевой области составляет таким образом 3,5 мм. Кольца заполняют весь внутренний диаметр и имеют в середине круглое отверстие диаметром 40 мм. В направлении потока расположены элементы: диск-кольцо-диск-кольцо-диск.

Смесительный элемент закрывается краевым щитком (направляющий щиток) в форме кольца шириной 10 мм. Примерно на 10 мм под кольцом расположен газопроницаемый слой. Этот встроенный элемент состоит из металлических перфорированных листов (наружный диаметр 100 мм, диаметр отверстий 5 мм), между которыми расположена металлическая фильтровальная ткань с номинальной шириной ячейки 80 µм и поверх нее расположен слой минеральной ваты толщиной около 6 мм.

Ниже газопроницаемого слоя на расстоянии 30 мм установлен катализатор, состоящий из 6 слоев Pt/Rh10 катализаторной сетки (1024 отверстий/см, толщина проволоки 0,076 мм). Катализаторные сетки поддерживаются металлической опорной решеткой с отверстиями шириной 10 мм и толщиной проволоки 2 мм и в краевой области вставляются в нефалитовую уплотнительную массу (смесь кремниевых керамических волокон). Поддерживающая решетка опирается на керамическую опорную поверхность с проточными каналами диаметром 6 мм. Ниже керамической опорной поверхности реакционный газ поступает в теплообменник с пучком труб, в котором реакционный газ охлаждается примерно до 200°C.

Пример 2:

Как в примере 1, однако Pt-катализаторная сетка без металлической поддерживающей решетки опирается прямо на керамическую опорную поверхность.

Пример 3:

Как в примере 1, однако со смесительным элементом, в котором в направлении потока элементы расположены: диск-кольцо-диск.

Пример 4:

Как в примере 3, однако со смесительным элементом, состоящим из 2 металлических перфорированных листов диаметром 100 мм и отверстиями диаметром 5 мм. Оба металлических перфорированных листа расположены параллельно друг другу на расстоянии 20 мм.

Сопоставительный пример 1:

Как пример 4, однако без смесительного элемента. Поступающая газовая смесь направляется прямо на газопроницаемый слой.

Сопоставительный пример 2:

Как сопоставительный пример 1, однако без газопроницаемого слоя. Поступающая газовая смесь направляется прямо на описанные катализаторные сетки.

После реакторного резервуара реакционный газ охлаждался в пучке труб до примерно 200°C и подводился к установленному следом HCN-газоочистителю для нейтрализации образованного HCN раствором NaOH.

Реакционный газ сразу же подвергался анализу с помощью газовой хроматографии. Для сведения баланса количества HCN дополнительно взвешивался выведенный раствор NaCN и содержание CN в выведенном HCN-содержащем промывочном растворе определялось с помощью аргентометрического титрирования.

Все эксперименты осуществлялись при постоянном объемном потоке исходных газов, равном примерно 25 Нм3/час, и одинаковом составе исходных газов, причем объемный поток воздуха составлял около 18,2 Нм3/час, объемный поток NH3 около 3,35 Нм3/час и объемный поток метана около 3,27 Нм3/час. Температура исходных газов составляла во всех опытах 100°C. Таблица 1 показывает полученные результаты.

| Выход HCN, г/час | Выход HCN относительно NH3, % | Выход HCN относительно метана, % | Концентрация HCN в реакционном газе, % по объему | |

| Пример 1 | 2,76 | 67,8 | 69,9 | 7,81 |

| Пример 2 | 2,67 | 65,8 | 67,6 | 7,63 |

| Пример 3 | 2,58 | 64,67 | 65,46 | 7,40 |

| Пример 4 | 2,61 | 64,25 | 65,42 | 7,15 |

| Сопоставительный пример 1 | 2,37 | 58,69 | 59,95 | 6,43 |

| Сопоставительный пример 2 | 2,11 | 52,41 | 53,86 | 5,77 |

Предложенные в соответствии с изобретением формы осуществления (примеры 1-4) показывают значительно лучшие результаты относительно производительности реактора и выхода. Более высокая концентрация HCN в реакционном газе позволяет к тому же энергетически предпочтительное выделение HCN в процессе переработки.

1. Реактор (1) для получения циановодорода методом Андруссова, включающий резервуар (2) реактора, по меньшей мере, один подвод (3) газа, который впадает в область (4) подвода газа, отвод (5) продуктов реакции, и катализатор (6), отличающийся тем, что внутри резервуара (2) реактора между областью (4) подвода газа и катализатором (6) предусмотрены, по меньшей мере, один смесительный элемент (7), а также, по меньшей мере, один газопроницаемый промежуточный слой (8), причем смесительный элемент (7) расположен между областью (4) подвода газа и газопроницаемым промежуточным слоем (8).

2. Реактор по п.1, отличающийся тем, что смесительный элемент (7) содержит пластины.

3. Реактор по п.2, отличающийся тем, что смесительный элемент (7) включает плотные пластины, которые имеют поверхность, которая соответствует, по меньшей мере, 40% поверхности поперечного сечения реактора.

4. Реактор по п.2, отличающийся тем, что пластины расположены в форме слоев, причем смесительный элемент (7) включает, по меньшей мере, 3 пластинчатых слоя.

5. Реактор по п.4, отличающийся тем, что расстояние между пластинами составляет от 1 до 100 см.

6. Реактор по п.1, отличающийся тем, что катализатору (6) в реакторе придана плоская форма, причем поверхность расположена таким образом, что газ направляется через поверхность под углом в диапазоне от 70° до 110°.

7. Реактор по п.6, отличающийся тем, что катализатор (6) включает, по меньшей мере, одну сетку, которая содержит платину.

8. Реактор по п.2, отличающийся тем, что катализатор (6), которому в реакторе придана плоская форма, и пластины, которые содержатся в смесительном элементе (7), образуют угол, который лежит в диапазоне от -10° до +10°.

9. Реактор по п.1, отличающийся тем, что газопроницаемый промежуточный слой (8) и катализатор (6), которому в реакторе придана плоская форма, образуют угол, который лежит в диапазоне от - 10° до +10°.

10. Реактор по п.1, отличающийся тем, что, благодаря газопроницаемому промежуточному слою (8), создается падение давления, которое лежит в диапазоне от 5 до 100 мбар, измеренное с помощью U-трубчатого манометра при скорости потока смеси исходных газов 1,5 м/с.

11. Реактор по п.1, отличающийся тем, что газопроницаемый промежуточный слой (8) включает, по меньшей мере, одну расположенную в направлении катализатора (6) металлическую сетку (9) и слой (10) из стекловаты, который расположен в направлении области (4) подвода газа.

12. Реактор по п.11, отличающийся тем, что расположенная в промежуточном слое металлическая сетка (9) имеет номинальную ширину ячейки в диапазоне от 1 до 200 мкм.

13. Реактор по п.12, отличающийся тем, что металлич