Установка для электровзрывной активации водных пульп и суспензий

Иллюстрации

Показать всеИзобретение может быть использовано в строительстве, алюминиевой промышленности, в области обработки сточных вод. Проводят электровзрывную активацию водных пульп и суспензий. Установка для обработки водных пульп и суспензий состоит из пульта управления, высоковольтного трансформатора, генератора импульсов с батареей конденсаторов. Генератор импульсов соединен высоковольтными кабелями с реактором-активатором. Реактор-активатор изготовлен из листовой стали в виде прямоугольного короба с патрубками ввода - вывода пульп и суспензий. На двух противоположных стенках реактора-активатора к фланцам крепятся крышки с установленными на них электродными ячейками. Внутри короба установлена U-образная полость из листовой стали. Пульпу подают снизу вверх между крышками реактора-активатора с электродными ячейками и стенками U-образной полости. Гомогенизированная пульпа выходит из реактора-активатора через патрубок, размещенный в донной части U-образной полости. Изобретение позволяет создать недорогую, простую в обслуживании, высокопроизводительную установку непрерывного действия. 1 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к электровзрывной дезинтеграции и активации водных суспензий, эмульсий, коллоидных растворов, а также к очистке воды от загрязнителей природного и антропогенного происхождения. Изобретение может быть использовано для повышения эффективности в следующих технологических процессах:

- повышения химической активности известкового молока, применяемого в строительстве и хозяйственно-питьевом водоснабжении, очистке сточных вод в коммунальном хозяйстве;

- очистки алюминатных растворов от кремния в алюминиевой промышленности;

- увеличения скорости и выхода химических реакций в пульпах и водных суспензиях;

- обеззараживания и очистки питьевых и сточных вод.

Известен способ обработки известкового молока высоковольтными электрическими разрядами и устройство для обработки минерального сырья [Шепелев И.И., Медведев Г.П., Дашкевич Р.Я. Интенсификация гидрометаллургических процессов переработки алюминийсодержащего минерального сырья с использованием электровзрывного воздействия // Электрический разряд в жидкости и его применение в промышленности: Тез. Докл. VI Международной конф., Николаев, 1992. - С.171, а.с. 1570769 СССР, МПК В02С 19/18. Опубл. 15.06.1990], в результате чего повышается химическая активность известкового молока и снижается расход молока на технологические нужды в 2-3 раза. Для активации известкового молока, энергия разряда составляла 7-14 кДж, а величина разрядного промежутка 3-5 мм. Для проводящих сред, например, водная суспензия Са(ОН) 2 - известковое молоко, величина межэлектродного промежутка и проходное сечение аппарата из-за потерь энергии резко сокращаются при одновременном увеличении энергии и напряжения в разряде. При таком высоком расходе энергии способ электрогидравлической активации известкового молока не экономичен, а через реактор с малым сечением невозможно прокачивать большие объемы технологических растворов, высока скорость эрозии электродов, регулировка или замена которых требует остановки работы реактора-активатора. Известны также устройства для электрогидравлической (напряжение до 110 кВ) и электроимпульсной (напряжение разряда более 110 кВ) обработки твердых материалов [Оборудование и технологические процессы с использованием электрогидравлического эффекта / Под ред. Г.А.Гулого. - М., Машиностроение, 1997. - 320 с.; Разрядноимпульсная технология обработки минеральных сред / Гаврилов Г.Н. и др.- Киев: Наук. Думка, 1979. - 164 с., Патент РФ 2099142 6 В02С 19/18]. Известна установка по обеззараживанию и очистке воды патент US 5464513 «Method and apparatus for water decontamination using electrical discharge», МПК B01J 19/08, опубл. 11.07.1995, которая содержит генератор импульсов, включающий импульсный трансформатор, обеспечивающий на выходе напряжение от 10 до 50 кВ, подключенный к электродам.

Недостатком этих устройств является высокое энергопотребление и низкая производительность, отсутствие возможности регулировки расстояния между высоковольтным и заземленным электродами, что обусловливает необходимость постоянного поддержания требуемого значения этого расстояния, что осуществляется путем периодической замены изношенных электродов.

Прототипом изобретения является установка по патенту РФ 2019906, МПК Н03К 3/53, опубл. 15.09.1994, для дробления руд и горных пород, в строительной индустрии, для переработки отходов и в других областях, в которых используется электроимпульсная технология. Установка в составе источника высоковольтных импульсов ГИН, генератора импульсных токов (ГИТ) и высоковольтного электрода, погруженного в заземленную емкость с технической жидкостью, в качестве источников импульсов высокого напряжения применен высокочастотный трансформатор, состоящий из набора индукторов, а в качестве высоковольтного электрода применен высоковольтный кабель. Разрушение осуществляется в результате энерговклада от генератора импульсного тока, подключенного к центральному проводнику высоковольтного кабеля и состоящего из высоковольтного сильноточного тиристора и конденсаторной батареи, причем высоковольтный кабель выполняет роль электрода и погружен в заземленную емкость, в которой осуществляется разрушение различных материалов с помощью электрических импульсов.

К недостаткам описанной установки относится высокое энергопотребление, низкая производительность из-за конструктивных сложностей установки с высоковольтными кабелями выполняющими роль электрода, отсутствие возможности регулировки расстояния между высоковольтным и заземленным электродами, через который с достаточно большой массовой скоростью должна прокачиваться суспензия или пульпа и высокая скорость эрозии электрода при разряде, энергия которого определяется по уравнению Е=CU 2 /2, где С - емкость конденсатора, а U - напряжение. Энергия разряда увеличивается пропорционально квадрату U и даже при С=0,2 мкФ и U=110 кВ, Е=1.21 кДж и чем выше энергия, тем выше эрозия электрода, увеличивающая межэлектродное расстояние, напряжение и ток разряда.

Задачей изобретения является улучшение качества подготавливаемого сырья, обеззараживание и очистка воды, повышения производительности установки электровзрывной активации водных пульп и суспензий за счет снижение удельного расхода электроэнергии за счет увеличения объема обрабатываемых водных пульп и суспензий, снижение эксплуатационных затрат на ее обслуживание.

Техническим результатом настоящего изобретения является создание недорогой и простой в обслуживании, высокопроизводительной установки непрерывного действия, основой которой является конструкция реактора-активатора, позволяющая максимально использовать энергию высоковольтных импульсных разрядов (ВИР) для обработки суспензий, пульп и растворов, проходящих через реактор с выводом из него более гомогенизированной суспензии, обеспечивающая экономически выгодный для потребителей расход электроэнергии на активацию и дезинтеграцию водных растворов и суспензий, что обеспечивается использованием конденсаторов с емкостью 0,1-0,25 мкФ, с регулированием напряжения до 50 кВ при частоте 0,5-10 Гц. Энергия разряда от конденсаторов, в предлагаемой установке, составляет 45 - 125 Дж/дм 3 , против 3-14 кДж у аналогов. Вместе с тем, как установлено экспериментальными и опытно-промышленными исследованиями, приведенными в таблице, этой энергии достаточно для дробления минеральных частиц по спайкам и границам раздела, повышения скорости химических реакций в водных средах за счет увеличения удельной поверхности частиц твердой фазы и вторичных эффектов электрического разряда - ультрафиолетового излучения, кавитации и образования озона, повышения поверхностной энергии частиц за счет удаления пассивных пленок, уничтожения микроорганизмов ультрафиолетовым излучением, ударными волнами, ионами Н, ОН, О и др., возникающими в парогазовой полости разрядного промежутка и решения ряда других аналогичных задач. Кроме того, при относительно малой энергии разряда, электрод в меньшей степени подвергается эрозии, что важно при создании высокопроизводительных реакторов. Необходимая емкость конденсаторов и напряжения разряда, в зависимости от решаемой задачи, определяются на специальном лабораторном стенде, на котором определяется необходимые энергозатраты для конкретного вида сырья, скорость сечения реактора-активатора, необходимое количество электродных ячеек и частота разрядов. При этом решаются задачи минимизации эксплуатационных затрат времени, связанных с регулировкой разрядного промежутка между высоковольтным и заземленным электродами и порядок оперативной настройки установки под заданную производительность по конкретному виду сырья. Конструкция предложенного реактора-активатора обеспечивает производительность по пульпе и суспензии до 90 м 3 /час и более, что и требуется в гидрометаллургии, предприятиях строительной индустрии, коммунальном хозяйстве, и отличается малыми габаритами при высокой производительности.

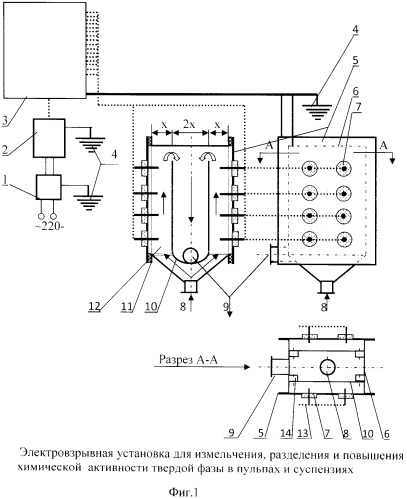

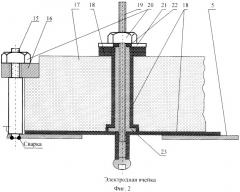

На фиг.1 и фиг.2 схематически показана установка для электровзрывной активации водных пульп и суспензий и конструкция электродной ячейки, где:

1 - пульт управления; 2 - повышающий высоковольтный трансформатор 220-380 В, с регулированием напряжения до 50 кВ: 3 - генератор импульсов: 4 - заземление; 5 - крышки реактора-активатора; 6 - прямоугольный короб реактора-активатора: 7 - электродные ячейки, на которых закреплены электроды в изоляторах; 8 - патрубок подачи пульпы, раствора; 9 - патрубок вывода обработанной пульпы, раствора; 10 - кавитационная U-образной полость реактора-активатора; 11 - фланцы для крепления крышек реактора-активатора; 12 - реактор-активатор; 13 - высоковольтные кабели: 14 - стойки; 15 - шпильки; 16 - фланец крепления электродной ячейки; 17 - изолятор из оргстекла или капролона; 18 - резиновый демпфер; 19 - электрод; 20 - гайки; 21 - шайба; 22 - резиновая прокладка; 23 - центральная вставка демпфера.

Установка работает следующим образом:

В электродной ячейке 7, прижимаемой к корпусу реактора-активатора фланцем 16, с резиновым демпфером 18, электродом 19 и центральной вставкой демпфера 23 для регулировки величины разрядного промежутка, без отсоединения ячеек от реактора-активатора 12 устанавливают необходимый для пробоя разрядный промежуток. Для этого, в закрепленном в центре изолятора из оргстекла или капролона 17 ячейки 7, пакете-демпфере, состоящем из электрода 19, резинового демпфера 18, прижатой к изолятору шайбой 21 и гайкой 22 через центральную вставку демпфера с внутренней резьбой 23 производится регулировка разрядного промежутка ввинчиванием электрода 19 до упора в стенку U-образной полости 10, и обратным вывинчиванием электрода и закреплением его в установленном положении контргайками на свободном конце электрода 19 (не показаны). Затем на конце электрода 19 гайками жестко крепится высоковольтный кабель 13 (не показаны). Электрод 19 вместе с центральной вставкой демпфера 23 и закрепленным на конце кабелем 13 могут двигаться возвратно-поступательно под действием ударных волн, которые гасятся резиновым демпфером 18. Межэлектродное расстояние при этом не изменяется. Увеличение межэлектродного расстояния возможно из-за эрозии рабочей поверхности наконечника электрода и в соответствии с опытом работы установки на глиноземном комбинате составляет не более 0,5 мм за 500 часов работы при средней частоте разрядов 2 Гц в щелочном растворе известкового молока. При увеличении межэлектродного расстояния на 0,4-0,5 мм напряжение пробоя возрастает на 1-1,5 кВ, что фиксирует БУН (блок управления напряжения) и пульт управления 1 увеличивает напряжение разряда, вместо регулировки межэлектродного расстояния вплоть до его увеличения на 0,5 мм. При увеличении межэлектродного расстояния больше чем на 0,5 мм электропитание установки автоматически отключается. Время ручной регулировки 1 электрода 19 не превышает 5 минут, а время замены целиком собранной ячейки 7 с регулировкой разрядного промежутка - не более 15 минут.

После установки необходимого разрядного промежутка между электродом 19 и стенкой U-образной полости 10 при открытом вентиле патрубка 9 выхода раствора или суспензии из реактора-активатора 12, предназначенного для переработки водных растворов и суспензий с крупностью частиц менее 1-2 мм и изготовленного в виде прямоугольного короба 6 с конической нижней частью и фланцами 11 для крепления крышек реактора-активатора 5 с электродными ячейками 7, открывается вентиль патрубка входа 8 (вентили не показаны). В реактор-активатор 12 через впускной патрубок 8 подается пульпа или водный раствор с выводом ее через патрубок 9. Такой порядок открытия вентилей позволяет избежать гидравлических ударов и изготавливать корпус реактора-активатора 12 из листовой стали даже толщиной 3-4 мм. Суспензия проходит снизу вверх между крышками реактора-активатора 5 с установленными на них электродными ячейками с высоковольтными электродами 7 и внутренней U-образной полостью 10, являющейся вторым заземленным электродом, изготовленным из листовой стали, закрепленной к стойкам 14 короба 6 реактора-активатора 12 (фиг.1, разрез А-А). Далее она переливается через верхние края вовнутрь U-полости 10, вибрирующей под действием ударных волн, заполняя реактор-активатор 12. Включают пульт управления 1 с установкой необходимой частоты ВИР, электрическая энергия, накапливаемая в батарее конденсаторов генератора импульсов 3, высоковольтными кабелями 13, соединяющими генератор импульсов 3 с каждой электродной ячейкой 7, передается в реактор-активатор 12 для обработки водного раствора или пульпы.

Таким образом после обработки более гомогенизированной суспензии с исходным соотношением твердой и жидкой фаз (Т:Ж), перед выходом из реактора-активатора 12 через патрубок 9 суспензия дополнительно находится в зоне действия кавитации, подвергаясь прямому и косвенному воздействию ВИР по всему объему реактора-активатора 12 и внутри U-образной полости 10.

Оптимальное соотношение размеров между крышкой реактора-активатора и стенкой U-образной полости, шириной полости и между второй стенкой полости и второй крышкой реактора-активатора равно х:2х:х, как показано на фиг.1, причем если х=100 мм, то ширина U-образной полости в 2 раза больше, т.е. 200 мм, что обеспечивает равную скорость движения суспензии или раствора по всему объему реактора-активатора. Отношение расстояния между крышкой реактора-активатора и боковыми стенками U-образной полости составляет половину от внутреннего размера U-образной полости.

Примеры работы установки.

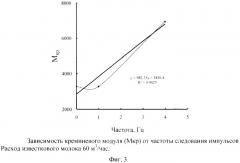

1. Обработка известкового молока. Предварительными исследованиями на стационарном лабораторном реакторе изучена зависимость степени измельчения частиц твердой фазы в известковом молоке от количества ВИР. Лабораторный эксперимент служит для определения энергозатрат, необходимых для получения максимального эффекта от ВИР - обработки данного вида сырья, после чего определяются конструктивные параметры реактора-активатора, количество электродов и рабочая частота разрядов под заданную производительность реактора-активатора по конкретному виду сырья. Образцы известкового молока после обработки 3, 5, 7, 10, 13, 17 и 20-ю разрядами пропускали через сито с ячейкой 50 мкм, промывали сито водой, сушили и определяли массу частиц с размером более 50 мкм. По этим результатам судили об эффективности ВИР-обработки известкового молока и проектировали промышленную установку для производственных испытаний. Опытно-промышленная установка врезалась в действующий продуктопровод. Рабочее сечение промышленного реактора-активатора составляло 0,08 м 2 . Скорость потока известкового молока через рабочее сечение реактора-активатора составляла при расходе 44 м 3 /ч - 0,1527 м/с, а при расходе 90 м 3 /ч - 0,3125 м/с. Расстояние между осями электродов составляло 200 мм, а между осью и стенкой корпуса - 100 мм. На одной крышке устанавливалось 6 электродных ячеек. Результаты испытаний реактора-активатора на действующем производстве приведены на фиг.3 зависимости кремниевого модуля М кр от частоты разрядов. Мкр - кремниевый модуль определялся в лаборатории комбината. Это безразмерная величина, представляющая собой отношение масс Аl 2 О 3 /SiO 2 в алюминатных растворах после удаления из них SiO 2 известковым молоком. Так как для определения Мкр используются одинаковые объемы исходных реагентов, то эту величину можно принять как характеристику химической активности известкового молока, подвергнутого ВИР-обработке, вследствие увеличения удельной поверхности частиц Са(ОН) 2 и удаления с поверхности этих частиц пассивных пленок, при извлечении кремнезема из алюминатных растворов. Второй характеристикой активности может служить количество твердых частиц с размером более 50 мкм до и после ВИР обработки. В производственном эксперименте использовался источник питания мощностью 5 кВт. Удельный расход электроэнергии при активации известкового молока с расходом 90 м 3 /ч составил 0,055 кВт·ч/м 3 .

2. Обеззараживание воды с использованием ВИР-обработки.

Эффективность использования ВИР для обеззараживания воды выполнялась на лабораторном реакторе с одним электродом следующим образом:

Для исследований использовалась суточная культура тестового штамма Escherichia coli ГКПМ 240418 М-17. Готовили взвесь бактерий по стандартному образцу мутности ГИСК им. Тарасовича (ОСО-42-28-85 П), что соответствовало концентрации 0,93·10 9 клеток/мл для микробов кишечной группы при температуре 10-30°С, заливали ее в предварительно промытый дистиллированной водой реактор и вливали в реактор 0,5 или 1 дм 3 воды. В эксперименте использовали 3 типа реакторов цилиндрической формы с диаметром 10, 15 и 20 см, в которые заливали исследуемый раствор объемом 0,4, 1,85 и 1,6 дм 3 соответственно, с перекрытыми патрубками подачи и вывода воды и трубкой для подачи воздуха в реактор. Электродная пара размещалась по центру реактора-активатора, расстояние от центра разряда до стенки реактора-активатора составляло 50, 75 и 100 мм соответственно. Включали установку при частоте 0,5 Гц. Через патрубок ввода воды с микровентилем отбирали пробы объемом 5-6 мл через каждые 3 разряда, отбирали из них по три пробы объемом 1 мл и анализировали в соответствии с приказом Госсанэпиднадзора М3 №720 и МУ-287-113. Результаты исследований показали, что в реакторе с диаметром 100 мм после 6 разрядов микроорганизмы уничтожаются полностью. В реакторе с диаметром 150 мм микроорганизмы уничтожаются после 7-8 разрядов, а в реакторе с диаметром 200 мм - после 12-14 разрядов. Очевидно, что при увеличении расстояния от центра разряда до стенки реактора-активатора в 2 раза и мощность УФ-излучения уменьшается в 2 раза. Для промышленной установки, исходя из этих данных, целесообразно использовать реактор 2-го типа с сечением в виде щели высотой 100 мм. Ширина щели, с расположенными по этой ширине электродами, выбирается исходя из требуемой производительности так, чтобы расстояние между центрами электродов было 100-150 мм, между стенкой и крайним электродом - 50-75 мм. Энергозатраты на ВИР-обеззараживание воды при расчетной производительности установки 100 м 3 /ч с использованием конструкции реактора-активатора второго типа, испытанного при активации известкового молока в производственных условиях с шириной щели 50 мм, не превысят 0,04 кВт·ч/м 3 воды.

Результаты обработки известкового молока, полученного при работе электровзрывной установки

| № п/п | Частота, Гц | Поток, м 3 /ч | Содержание частиц +0,63, мас.% |

| 1 | 0* | 56 | 35,1 |

| 2 | 1 | 56 | - |

| 3 | 2 | 60 | - |

| 4 | 2,7 | 61 | - |

| 5 | 0* | 90 | 25,1 |

| 6 | 1,8 | 90 | 0,36 |

| 7 | 2,7 | 90 | 0,2 |

| 0* - исходное известковое молоко, без обработки |

1. Установка для электровзрывной активации водных пульп и суспензий с низкими энергозатратами, состоящая из пульта управления, высоковольтного трансформатора, генератора импульсов с батареей конденсаторов, отличающаяся тем, что генератор импульсов с энергией разряда от конденсатора 45-125 Дж/дм3 и рабочей частотой 0,5-10 Гц соединен высоковольтными кабелями с реактором-активатором, который для обеспечения высокой производительности установки изготовлен из листовой стали в виде прямоугольного короба с патрубками ввода-вывода пульп и суспензий, на двух противоположных стенках которого к фланцам крепятся крышки с установленными на них снаружи через резиновые демпферы, закрепленные на шпильках быстро снимаемые электродные ячейки, внутри короба установлена U-образная полость из листовой стали, вибрирующая под действием ударных волн, для использования эффектов вторичной кавитации внутри полости при обработке разрядами пульп, растворов и тонких суспензий, подача которых осуществляется снизу вверх между крышками реактора-активатора с электродными ячейками и стенками U-образной полости, гомогенизированные раствор, пульпа или суспензия выходят из реактора-активатора через патрубок, размещенный в донной части U-образной полости, причем ширина щели между крышками и стенкой U-образной полости составляет половину ширины внутренней полости для обеспечения равной скорости течения жидкой фазы по всему объему реактора-активатора.

2. Установка по п.1, отличающаяся тем, что электроды собраны в изоляторах таким образом, что после снятия напряжения можно снаружи реактора-активатора не более чем за 5 мин отрегулировать величину разрядного промежутка, ввинчивая электрод через вставку демпфера до упора в заземленный электрод и вывинчивая обратно до достижения необходимого разрядного промежутка, причем гашение ударных волн происходит на резиновых демпферах.