Способ и устройство для снижения отложения полимера

Иллюстрации

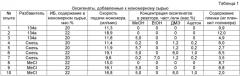

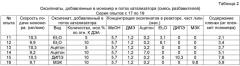

Показать всеНастоящее изобретение относится к способу снижения отложения полимера на поверхностях реактора в системе суспензионной полимеризации. Описан способ снижения отложения полимера на поверхностях реактора в системе суспензионной полимеризации, включающий: подачу потока мономера и потока катализатора с получением полимеризационной среды в реакторе; подачу спирта, содержащего от 1 до 4 атомов углерода, в количестве от 2 до 30 част./млн (мас.) от общей массы мономерного сырья в полимеризационную среду в виде потока совместно с потоком мономера и отдельно от потока катализатора. Также описана система суспензионной полимеризации для применения в указанном выше способе, включающая: реактор, приспособленный для полимеризации полимеризационной среды, включающей галогенированный углеводородный разбавитель, один или более мономеров, а также катализатор, включающий одну или более кислот Льюиса и один или более инициаторов; линию, приспособленную для подачи катализатора в реактор; линию, приспособленную для подачи мономера в реактор отдельно от линии подачи катализатора; линию, приспособленную для добавления спирта в реактор отдельно от линии подачи катализатора. Технический результат - снижение отложения пленки полимера на стенках реактора. 2 н. и 18 з.п. ф-лы, 2 ил., 2 табл., 16 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение представляет собой новый способ и систему суспензионной полимеризации с применением добавок к сырью, снижающих отложение полимера на поверхностях, находящихся в контакте с реакционной средой.

Предпосылки создания изобретения

Изоолефиновые полимеры готовят в процессах карбокатионной полимеризации. Особую важность имеет бутиловый каучук, который представляет собой сополимер изобутилена с небольшим количеством изопрена. Бутиловый каучук готовят низкотемпературной катионной полимеризацией, при которой для получения бутилового каучука с высокой молекулярной массой обычно требуется, чтобы изобутилен обладал чистотой выше 99,5 мас.%, а изопрен обладал чистотой выше 98,0 мас.%.

Карбокатионная полимеризация изобутилена и его сополимеризация с сомономерами, например изопреном, протекает по сложному механизму. См., например, Organic Chemistry, 6-е издание, Morrison and Boyd, Prentice-Hall, 1084-1085, Englewood Cliffs, New Jersey 1992, и K.Matyjaszewski, ред., Cationic Polymerizations, Marcel Dekker, Inc., New York, 1996. Катализатор обычно включает два компонента: инициатор и кислоту Льюиса. Примеры кислот Льюиса включают AlCl3 и BF3. Примеры инициаторов включают кислоты Бренстеда, например HCl, RCOOH (где R представляет собой алкильную группу), и Н2О. В ходе процесса полимеризации на стадии, которую называют обычно стадией инициирования, изобутилен реагирует с парой кислота Льюиса/инициатор с получением карбениевого иона. Затем на стадии, которую называют обычно стадией развития цепи, к образовавшемуся карбениевому иону добавляются дополнительные мономерные звенья. Эти стадии обычно осуществляются в разбавителе или растворителе. Температура, полярность разбавителя и противоионы оказывают воздействие на химизм стадии развития цепи.

В промышленности нашли широкое применение процессы суспензионной полимеризации (с целью получения бутилового каучука, полиизобутилена и т.д.) с использованием в качестве растворителя метилхлорида. Обычно в процессах полимеризации метилхлорид широко применяют в качестве растворителя реакционной смеси при низких температурах, обычно ниже -90°С. Метилхлорид применяют по множеству причин, включая тот факт, что он растворяет мономеры и катализатор, хлорид алюминия, но не растворяет полимерный продукт. Метилхлорид также обладает подходящими температурами плавления и кипения, которые позволяют, соответственно, провести низкотемпературную полимеризацию и эффективное разделение полимера и непрореагировавших мономеров. Процесс суспензионной полимеризации в метилхлориде обладает несколькими дополнительными преимуществами: в реакционной смеси можно достичь концентрации полимера, составляющей от примерно 26 до 37 об.%, в то время как при полимеризации в растворе можно достичь концентрации полимера, составляющей всего от примерно 8 до 12%. Можно достичь приемлемой относительно низкой вязкости полимеризационной массы, что позволяет более эффективно удалять тепло полимеризации с помощью поверхностного теплообмена. Процессы суспензионной полимеризации в метилхлориде применяют при получении полиизобутилена с высокой молекулярной массой и изобутилен-изопренового бутильного каучука, полимеризации изобутилена и пара-метилстирола, а также звездообразно-разветвленного бутилового каучука,

Однако существуют проблемы, связанные с полимеризацией в метилхлориде. Например, может существовать тенденция к агломерации частиц полимера в реакторе и их осаждению на стенках реактора, поверхностях теплообмена, лопасти (лопастях) и мешалке (мешалках)/насосе (насосах). Скорость агломерации быстро увеличивается при повышении температуры реакции. Агломерированные частицы имеют тенденцию к слипанию и росту, а также к выпадению из раствора на всех поверхностях, с которыми они контактируют, например, в линиях разгрузки реактора, а также на любом теплообменном оборудовании, которое применяют для удаления тепла экзотермической реакции полимеризации, что оказывает критическое влияние на процесс, поскольку необходимо поддерживать низкую температуру реакции.

Другая проблема, связанная с суспензионной полимеризацией, состоит в тенденции полимера к образованию полимера или его отложению на поверхностях реактора. Такое образование или отложение полимера протекает в том случае, когда полимер образуется непосредственно на поверхностях реактора, и в настоящем описании его называют «отложение пленки» или «отложение», чтобы отличить этот процесс от агломерации и выделения «липких» частиц полимера из суспензии, в настоящем описании этот процесс называют «агломерацией полимера», «агломерацией частиц» или «агломерацией». Скорость отложения полимерной пленки на поверхностях реактора обычно пропорциональна скорости полимеризации, в то время как агломерация частиц больше зависит от характеристик суспензии, условий потока, адгезии частиц и т.д.

Промышленные реакторы, которые обычно применяют для получения таких каучуков, представляют собой сосуды с хорошим перемешиванием объемом от более 10 до 30 литров, в которых высокая скорость циркуляции обеспечивается крыльчаткой насоса. Как при полимеризации, так и при работе насоса выделяется тепло, поэтому с целью сохранения суспензии в холодном состоянии реакционная система должна обладать способностью отвода тепла. Пример такого реактора непрерывного действия с мешалкой приведен в патенте US 5417930, включенном в настоящее описание в качестве ссылки, далее в настоящем описании его обычно называют «реактор» или «бутильный реактор».

В бутильных реакторах суспензия циркулирует через трубки теплообменника с помощью насоса, а кипение этилена на внешней стороне обеспечивает охлаждение, причем температура суспензии определяется температурой кипения этилена, требуемым удельным тепловым потоком и общим сопротивлением теплопереносу. На стороне суспензии поверхности теплообменника аккумулируют все больше полимера в результате протекания процессов агломерации или осаждения, при этом теплообмен затрудняется, что приводит к росту температуры суспензии. Сопротивление теплопереносу можно отслеживать путем измерения разницы между температурами на входе и на выходе, а также скорости потока охладителя, и эти параметры можно рассматривать как показатели степени аккумулирования полимера. Если сопротивление теплопереносу в результате накопления полимера на поверхностях теплопереноса становится избыточным, реактор останавливают для очистки. Аккумуляция полимера обсуждается в нескольких патентах (например, в патентах US 2534698, 2548415, 2644809). Однако эти патенты неудовлетворительно решают множество проблем, связанных с отложением пленки на поверхностях теплообмена, что не позволяет разработать необходимый промышленный процесс.

В китайской патентной заявке 01134710.4, опубликованной под номером CN 1417234A, описан способ получения изоолефиновых полимеров или сополимеров с помощью катионной полимеризации, в которой реакцию гомополимеризации С4-С7изоолефинового мономера или реакцию сополимеризации с другими мономерами проводят в хлороуглеводородном разбавителе с применением кислоты Льюиса в качестве вещества, запускающего реакцию, причем к реакционной системе, как предполагается, добавляют такие диспергирующие агенты, как сложные эфиры карбоновых кислот, простые эфиры, кетоны, амины, стиролы или алкилзамещенные стиролы. Диспергирующие добавки, по мнению авторов, снижают вязкость полимеризационной системы и делают дисперсию нерастворимых гранул полимера в разбавителе более однородной. В данной ссылке заявлено, что при температуре реакции, составляющей ниже -20°С, можно получить устойчивую диспергированную полимерную систему, эффективно решить проблемы теплопереноса и массопереноса, добавляемый диспергирующий агент легко получить, и в то же время образуется полимер с более узким распределением молекулярной массы (РММ). Однако не существует описания какого-либо конкретного со-инициатора для кислоты Льюиса, а некоторые из заявленных добавок, облегчающих диспергирование, известны в качестве со-мономеров.

Гидрофторуглероды (ГФУ) представляют собой химические вещества, которые постоянно применяют в качестве экологически безопасных охладителей, поскольку они обладают очень низким (даже нулевым) потенциалом разложения озона. Полагают, что их низкий потенциал разложения озона связан с отсутствием хлора в их составе. ГФУ также обычно обладают низкой горючестью, особенно по сравнению с углеводородами и хлорированными углеводородами. Недавно ГФУ были заявлены как разбавители для полимеризационных систем. Некоторые среды для полимеризации, способы, реакторы и системы, в которых применяют ГФУ, описаны в приведенных ниже общепризнанных патентных публикациях: WO 2004058827; WO 2004058828; WO 2004058829; WO 2004067577; WO 2006011868; US 2005101751; US 2005107536; US 2006079655; US 2006084770; US 2006094847; US 2006100398 и US 2006111522.

В WO 02/34794 описан способ свободно-радикальной полимеризации с применением гидрофторуглеродов. Другие базовые ссылки включают DE 10061727 A, WO 02/096964, WO 00/04061, патент US 5624878. патент US 5527870 и патент US 3470143.

Желательно найти альтернативные смеси разбавителей или добавки к разбавителям с целью улучшения способов и систем для полимеризации, которые снижали бы отложение пленки на поверхностях реактора. Такие улучшенные способы и системы снижали бы отложение полимера, а также устойчивость реактора к теплопереносу без отрицательного воздействия на параметры способа, условия или компоненты и/или без отрицательного воздействия на производительность/пропускную способность и/или способность к получению полимеров высокой молекулярной массы.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает системы и способы полимеризации с применением спирта, подаваемого в виде отдельного потока по отношению к потоку катализатора, с получением полимеров при сниженной скорости образования пленки на поверхностях реактора.

Настоящее изобретение в одном из аспектов представляет собой способ снижения отложения полимера на поверхностях реактора в системе для суспензионной полимеризации. Способ может включать стадию подачи мономерного сырья и катализатора с образованием полимеризационной среды в реакторе. В соответствии с одним из предпочтительных вариантов настоящего изобретения отложение пленки можно замедлить посредством подачи спирта в полимеризационную среду отдельно от подачи катализатора, например, совместно с мономером.

В одном из предпочтительных вариантов спирт может содержать от 1 до 4 атомов углерода. В другом предпочтительном варианте спирт представляет собой метанол. Спирт может составлять по меньшей мере 2 или 5 част./млн по массе от мономерного сырья, подвергающегося полимеризации.

В одном из предпочтительных вариантов спирт можно добавлять в поток мономера в количестве, эффективном для снижения отложения пленки, предпочтительно до 30 част./млн (по массе) от общей массы мономерного сырья до полимеризации, от 2 до 20 част./млн (по массе) или от 5 до 10 част./млн (по массе). В другом предпочтительном варианте поток катализатора может не содержать добавленного спирта.

В другом предпочтительном варианте способ может включать подачу в среду для полимеризации в количестве до 10 част./млн (по массе) от общей массы среды для полимеризации одного или более неионных оксигенатов или оксигената (оксигенатов), которые не являются кислотами Бренстеда, например оксигената (оксигенатов), выбранных из простых эфиров, кетонов и альдегидов, содержащих от 2 до 12 атомов углерода. В некоторых предпочтительных вариантах один или более оксигенатов могут быть эффективными для дальнейшего снижения отложения полимера. В других предпочтительных вариантах один или более неионных оксигенатов составляют менее 5 част./млн (по массе) от общей массы полимеризационной среды. Один или более оксигенатов можно подавать совместно с катализатором.

Катализатор может включать одну или более кислот Льюиса и один или более инициаторов. В одном из предпочтительных вариантов один или более инициаторов можно независимо выбрать из группы, включающей воду, галогенид водорода, карбоновую кислоту, галогенид карбоновой кислоты, сульфоновую кислоту, спирт, фенол, полимерный галогенид, третичный алкилгалогенид, третичный аралкилгалогенид, третичный алкильный сложный эфир, третичный аралкильный сложный эфир, третичный алкильный простой эфир, третичный аралкильный простой эфир, алкилгалогенид, арилгалогенид, алкиларилгалогенид или галогенид арилалкилкислоты, В другом предпочтительном варианте катализатор может не содержать спирта. Катализатор может дополнительно включать слабо координирующий анион.

В одном из предпочтительных вариантов мономерное сырье включает один или более мономеров и разбавитель. Один или более мономеров можно независимо выбрать из группы, включающей олефины, альфа-олефины, двузамещенные олефины, изоолефины, сопряженные диены, несопряженные диены, стиролы, замещенные стиролы и виниловые простые эфиры. В другом предпочтительном варианте один или более мономеров можно независимо выбрать из группы, включающей стирол, пара-алкилстирол, пара-метилстирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, изобутилен, 2-метил-1-бутен, 3-метил- 1-бутен, 2-метил-2-пентен, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, метилциклопентадиен, пиперилен, метилвиниловый эфир, этилвиниловый эфир и изобутилвиниловый эфир.

Разбавитель может представлять собой галогенированный углеводород, например хлорированные и/или фторированные углеводороды. В одном из предпочтительных вариантов разбавитель включает метилхлорид. В другом предпочтительном варианте разбавитель включает один или более гидрофторуглеродов (ГФУ). ГФУ можно представить формулой CxHyFz, в которой х представляет собой целое число от 1 до 40, а у и z представляют собой целые числа, составляющие один или более. В других предпочтительных вариантах х составляет от 1 до 10, от 1 до 6 или от 1 до 3. Один из ГФУ можно, например, независимо выбрать из группы, включающей фторметан, дифторметан, трифторметан, 1,1-дифторэтан, 1,1,1-трифторэтан, 1,1,1,2-тетрафторэтан и их смеси. Разбавитель может включать от 25 до 100 об.% ГФУ, в расчете на общий объем разбавителя. ГФУ разбавитель может дополнительно включать галогенированный углеводород, другой по отношению к ГФУ, например метилхлорид. Разбавитель может также включать углеводород, не реакционно-способный олефин и/или инертный газ. В другом предпочтительном варианте разбавитель может обладать диэлектрической постоянной, составляющей более 40 при -85°С.

Реактор можно независимо выбрать из группы, включающей проточный реактор с мешалкой, реактор с поршневым потоком, реактор с движущимся слоем или барабанный реактор, эжекторный или инжекторный реактор, трубчатый реактор, реактор периодического действия и автоохлаждаемый реактор с кипящей ванной.

В одном из предпочтительных вариантов пленка может образовываться в реакторе при соотношении 10 мг пленки или менее на грамм образующегося полимера, а в других предпочтительных вариантах 8, 6, 4, 3 или 2 мг пленки или менее на грамм образующегося полимера.

В дополнительном предпочтительном варианте способ может включать выделение суспензии полимера из реактора, отделение обедненного спиртом разбавителя от суспензии полимера, возврат отделенного разбавителя в мономерное сырье и добавление в мономерное сырье спирта. В одном из предпочтительных вариантов отделение разбавителя может включать удаление оксигенатов. В одном из предпочтительных вариантов отделение разбавителя может включать перегонку, например простую перегонку или экстрактивную дистилляцию.

В одном из предпочтительных вариантов спирт можно добавлять к мономерному сырью после определения содержания спирта в по меньшей мере одном или более потоков посредством регулирования скорости добавления спирта с целью получения желаемой концентрации спирта. Желаемую концентрацию можно поддерживать на уровне, необходимом для снижения отложения полимера на поверхностях реактора.

Другой аспект настоящего изобретения может обеспечить систему для суспензионной полимеризации, включающую реактор, содержащий полимеризационную среду, в которую входит разбавитель на основе галогенированного углеводорода, один или более мономеров и катализатор, включающий одну или более кислот Льюиса и один или более инициаторов. Полимеризационная система может включать линию подачи катализатора в реактор, линию подачи мономера в реактор, отдельную от линии подачи катализатора, и линию добавления спирта в реактор отдельно от линии подачи катализатора. В одном из предпочтительных вариантов реактор может представлять собой бутильный реактор.

В одном из предпочтительных вариантов система суспензионной полимеризации может включать средства определения общей скорости подачи спирта в реактор, например расходомер или анализатор, и средства поддержания скорости подачи спирта по линии подачи спирта на требуемом уровне, например регулятор потока или вентиль. В одном из предпочтительных вариантов линия добавления спирта может подавать спирт в линию подачи мономера. Анализатор спирта может включать работающий в режиме реального времени анализатор, предназначенный для анализа содержимого линии подачи мономера. В одном из предпочтительных вариантов система может включать контур для выделения разбавителя, предназначенный для выделения разбавителя из потока, отходящего из реактора, очистки разбавителя и возврата обедненного спиртом разбавителя в линию подачи мономера. Очистка разбавителя может включать дистилляцию, например, простую или экстрактивную дистилляцию.

Чертежи

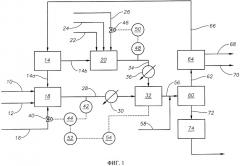

На фиг.1 представлена блок-схема системы полимеризации в соответствии с одним из предпочтитеульных вариантов настоящего изобретения.

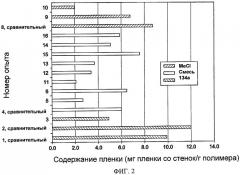

На фиг.2 представлена гистограмма, на которой проводится сравнение скорости отложения пленки для различных полимеризационных систем, содержащих и не содержащих добавленные оксигенаты.

Подробное описание сущности изобретения

Для целей настоящего изобретения и приложенной формулы изобретения под выражением «катализатор» понимают любую кислоту (кислоты) Льюиса или другой комплекс (комплексы) металла, которые применяют в качестве катализатора полимеризации олефиновых мономеров в настоящем изобретении, а также по меньшей мере один инициатор, необязательно другие второстепенные компоненты (компонент) катализатора. Под выражением «поток катализатора» понимают поток (потоки), поступающие в полимеризационную среду, содержащие кислоту (кислоты) Льюиса, независимо от того, добавляют ли инициатор (инициаторы) и другие компоненты катализатора в виде отдельных потоков или совместно с потоком мономера. Под выражением «поток мономера» понимают любой поток, подаваемый в реактор непосредственно или опосредованно, который не содержит катализатор на основе кислоты Льюиса или комплекса кислоты Льюиса с инициатором. Под выражением «полимеризационная среда» понимают смесь катализатора, одного или более способного к полимеризации мономера (мономеров) и разбавителя, которая может образовываться при смешивании отдельных потоков мономера и катализатора в реакторе.

В одном из предпочтительных вариантов настоящее изобретение обеспечивает способ снижения отложения полимера на поверхностях реактора в системе суспензионной полимеризации, включающий подачу спирта в полимеризационную среду совместно с потоком мономера.

Выбор условий полимеризации и компонентов, подходящих для полимеризации мономеров с получением полимера, входит в число навыков людей, квалифицированных в данной области техники, и необходим для получения требуемого полимера в свете параметров процесса и свойств компонентов, описанных в настоящем описании. Существуют многочисленные модификации процесса полимеризации и компонентов полимеризационной среды, которые дают возможность получения полимера с желаемыми свойствами. В особенно предпочтительных вариантах такие полимеры включают гомополимеры полиизобутилена, сополимеры изобутилена с изопреном (бутиловый каучук), сополимеры изобутилена и пара-метилстирола, а также звездообразно-разветвленные тримеры бутилового каучука.

Разбавитель означает разбавляющий или растворяющий агент. Разбавитель согласно конкретному определению включает химические вещества, которые могут действовать в качестве растворителей для кислоты Льюиса, других металлокомплексов, инициаторов, мономеров или других добавок. В практике данного изобретения разбавитель может не изменять общей природы компонентов полимеризационной среды, то есть компонентов катализатора, мономеров и т.д. Однако признано, что взаимодействия между разбавителем и реагентами могут происходить. В особенно предпочтительных вариантах разбавитель не реагирует с компонентами катализатора, мономерами и т.д. в сколько-нибудь значительной степени. Дополнительно, выражение «разбавитель» включает смеси по меньшей мере двух или более разбавителей.

Реактор представляет собой любой контейнер (контейнеры), в которых протекает химическая реакция. Поверхности реактора включают стенки реакторного сосуда, которые контактируют или могут контактировать с полимеризационной средой или суспензией, а также подверженные воздействию поверхности теплообменника, устройств для перемешивания и/или лопастей, линия отвода или порт выгрузки и тому подобные места, в которых могут образовываться наросты полимера, отложения или пленка.

Под суспензией понимают объем разбавителя, включающий полимеры, которые осадились из смеси разбавителя, мономеров, кислоты Льюиса и инициатора. Концентрацию суспензии измеряют как объемный процент частично или полностью осажденных полимеров в расчете на общий объем суспензии.

В настоящем описании применяют новую схему нумерации групп в периодической системе элементов, как в Chemical and Engineering News, 63(5), 27 (1985).

Выражение «полимер» можно применять для обозначения гомополимеров, сополимеров, интерполимеров, тримеров и т.д. Аналогично, выражение «сополимер» может означать полимер, включающий по меньшей мере два мономера, необязательно с другими мономерами. Если о полимере говорят, что он содержит мономер, мономер присутствует в полимере в полимеризуемой форме или в производной форме. Аналогично, если описывают компоненты катализатора как включающие нейтральные устойчивые формы компонентов, лица, квалифицированные в данной области техники, отчетливо понимают, что формой, которая реагирует с мономерами с получением полимеров, может быть ионная форма.

Изоолефин означает любой олефиновый мономер, содержащий два заместителя у одного атома углерода. Полиолефином называют любой мономер, содержащий две двойные связи. Под выражением «эластомер» или «эластомерная композиция» в настоящем описании понимают любой полимер или композицию полимеров, согласующийся с определением, данным в стандарте ASTM D1566. Эти выражения в настоящем описании можно применять взаимозаменяемо с выражением «каучук (каучуки)».

Под выражением «алкил» понимают парафиновую углеводородную группу, которую можно получить из алкана путем удаления одного или более атомов водорода, например метильную группу (СН3) или этильную группу (СН3СН2) и т.д. Под выражением «арил» понимают углеводородную группу, которая образовывает кольцевую структуру, характерную для ароматических соединений, например бензол, нафталин, фенантрен, антрацен и т.д., она обычно содержит чередующиеся двойные связи («ненасыщенные фрагменты») внутри структуры. Арильная группа, таким образом, представляет собой группу, полученную из ароматического соединения удалением одного или более атомов водорода, например фенил или С6Н5.

Под выражением «замещение» понимают замену по меньшей мере одной водородной группы на по меньшей мере один заместитель, выбранный из, например, галогена (хлор, бром, фтор или иод), амино-группы, нитро-группы, сульфокси-группы (сульфоната или алкилсульфоната), тиола, алкилтиола и гидроксила; алкил, линейный или разветвленный, содержащий от 1 до 20 атомов углерода включая метил, этил, пропил, трет-бутил, изопропил, изобутил и т.д.; алкоксил, линейный или разветвленный, содержащий от 1 до 20 атомов углерода, и включающий, например, метоксил, этоксил, пропоксил, изопропоксил, бутоксил, изобутоксил, вторичный бутоксил, третичный бутоксил, пентоксил, изопентилоксил, гексилоксил, гептилоксил, октилоксил, нонилоксил и децилоксил; галогеналкил, что означает алкил с линейной или разветвленной цепью, содержащий от 1 до 20 атомов углерода, который замещен по меньшей мере одним из галогенов, включая, например, хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Так, например, «замещенное стирольное звено» включает пара-метилстирол, пара-этилстирол и т.д.

В одном из предпочтительных вариантов настоящее изобретение относится к применению спирта в составе разбавителя мономерного потока, например галогенированного углеводорода, включая хлорированный углеводород (углеводороды), гидрофторуглерод (гидрофторуглероды) или смеси гидрофторуглерода (гидрофторуглеродов) с углеводородом (углеводородами) и/или хлорированным углеводородом (углеводородами) с получением суспензии полимера, которая менее склонна к образованию полимерной пленки на поверхностях реактора. Более конкретно, настоящее изобретение относится к применению добавки спирта в поток мономера и хлорированного углеводородного разбавителя (разбавителей), гидрофторуглеродного (ГФУ) разбавителя (разбавителей) или смесей ГФУ разбавителей с углеводородами и/или смесями хлорированных углеводородов, с целью полимеризации и сополимеризации изоолефинов с диенами и/или алкилстиролами с получением изоолефиновых гомополимеров и сополимеров при существенно сниженном образовании пленки в реакторе. Далее, настоящее изобретение относится к применению добавки спирта в мономерное сырье с целью полимеризации и сополимеризации изоолефинов с диенами с целью получения изоолефиновых сополимеров при значительно сниженном образовании пленки в реакторе и, следовательно, при более продолжительной непрерывной работе реакторов по сравнению с обычными системами.

В другом предпочтительном варианте спирт можно добавлять в поток мономера в трубчатом реакторе с целью достижения сниженной аккумуляции полимера на трубках теплообменника и/или снижения аккумуляции полимера на лопастях мешалки, таким образом обеспечивается более продолжительная непрерывная работа реактора. В другом предпочтительном варианте спирт можно добавлять в поток мономера в трубчатом реакторе при более высоких температурах с целью получения полимеров при значительно большей продолжительности непрерывной работы реакторов (например, более 15 часов, предпочтительно более 20 часов, предпочтительно более 30 часов, более предпочтительно более 48 часов), чем это возможно для других полимеризационных систем.

В другом предпочтительном варианте добавку спирта можно применять в потоке мономера в автоохлаждаемом реакторе с кипящей ванной, в котором тепло удаляют испарением смеси разбавителя и мономеров с целью снижения образования пленки или отложений на стенке реактора и поверхностях мешалки/лопастей, помимо прочего.

В одном из предпочтительных вариантов настоящее изобретение относится к открытию новых полимеризационных систем, в которых используются разбавители мономерного сырья, содержащие спирт. Эти разбавители могут эффективно растворять определенные катализаторы и мономеры, однако они являются относительно плохими растворителями для полимерного продукта. Полимеризационные системы, в которых применяют такие разбавители, менее склонны к отложению полимеров на поверхностях реактора, чем полимеризационные системы, в которых не применяют добавку спирта, или спирт применяют в качестве компонента исключительно потока катализатора.

Мономеры и полимеры

Мономеры, которые можно подвергать полимеризации в данной системе, включают любые углеводородные мономеры, которые способны к полимеризации с применением настоящего изобретения. Предпочтительные мономеры включают один или более из олефинов, альфа-олефинов, дизамещенных олефинов, изоолефинов, сопряженных диенов, несопряженных диенов, стиролов и/или замещенных стиролов, а также простые виниловые эфиры. Стиролы могут быть замещенными (в кольцо) алкильной, арильной, галогеновой или алкоксидной группой. Предпочтительно мономер содержит от 2 до 20 атомов углерода, более предпочтительно от 2 до 9, еще более предпочтительно от 3 до 9 атомов углерода. Примеры предпочтительных олефинов включают стирол, пара-алкилстирол, пара-метилстирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-пентен, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, пиперилен, метилвиниловый эфир, этилвиниловый эфир и изобутилвиниловый эфир, а также подобные соединения. Мономер может также представлять собой комбинацию двух или более мономеров. В качестве мономеров можно также применять блок-сополимеры стиролов. Предпочтительные блок-сополимеры включают сополимеры стирольных соединений, например стирола, пара-метилстирола, альфа-метилстирола и C4-С30диолефинов, например изопрена, бутадиена и тому подобных веществ. Особенно предпочтительная комбинация мономера включает: (1) изобутилен и пара-метилстирол; (2) изобутилен и изопрен, а также гомополимеры изобутилена.

Дополнительно, особенно предпочтительные мономеры включают те, которые способны к катионной полимеризации, как описано в Cationic Polymerization of Olefins, A Critical Inventory, Joseph Kennedy, Wiley Interscience, New York 1975. Мономеры включают любой мономер, который способен к катионной полимеризации, например, такие мономеры, которые способны стабилизировать катион или центр развития цепи, поскольку такие мономеры содержат электронно-донорную группу.

Мономеры могут присутствовать в полимеризационной среде в количестве, составляющем от 75 до 0,01 мас.% в одном из предпочтительных вариантов, альтернативно от 60 до 0,1 мас.%, альтернативно от 40 до 0,2 мас.%, альтернативно от 30 до 0,5 мас.%, альтернативно от 20 до 0,8 мас.%, альтернативно от 15 до 1 мас.% в другом предпочтительном варианте.

Предпочтительные полимеры включают гомополимеры любых мономеров, упомянутых в настоящем описании. Примеры гомополимеров включают полиизобутилен, полипара-метилстирол, полиизопрен, полистирол, полиальфа-метилстирол, поливиниловые простые эфиры (например, полиметилвиниловый эфир, полиэтилвиниловый эфир) и так далее. Предпочтительные полимеры также включают сополимеры (1) изобутилена и алкилстирола; и (2) изобутилена и изопрена.

В одном из предпочтительных вариантов бутильные полимеры готовят по реакции смеси сомономеров, содержащей по меньшей мере (1) C4-С6изоолефиновый мономерный компонент, например изобутен, и (2) полиолефин или мономерный компонент на основе сопряженного диена. Содержание изоолефина в общей смеси компонентов составляет от 70 до 99,5 мас.% в одном из предпочтительных вариантов, от 85 до 99,5 мас.% или от 92 до 99,5 мас.% в других предпочтительных вариантах. Содержание компонента на основе сопряженного диена в смеси сомономеров составляет от 30 до 0,5 мас.% в одном из предпочтительных вариантов, от 15 до 0,5 мас.% или от 8 до 0,5 мас.% в других предпочтительных вариантах. С4-С6изоолефин может представлять собой одно или более из следующих веществ: изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Полиолефин может представлять собой С4-С14сопряженный диен, например изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Один из предпочтительных вариантов полимерного бутильного каучука в соответствии с настоящим изобретением получают по реакции изобутилена в количестве от 85 до 99,5 мас.% с изопреном в количестве от 15 до 0,5 мас.% или по реакции изобутилена в количестве от 95 до 99,5 мас.% с изопреном в количестве от 5,0 до 0,5 мас.% в другом предпочтительном варианте.

Настоящее изобретение дополнительно относится к тримерам и тетрамерам, включающим любую комбинацию мономеров, перечисленных выше. Предпочтительные тримеры и тетрамеры включают полимеры, включающие изобутилен, изопрен и дивинилбензол, полимеры, включающие изобутилен, пара-алкилстирол (предпочтительно пара-метилстирол) и изопрен, полимеры, включающие циклопентадиен, изобутилен и пара-алкилстирол (предпочтительно пара-метилстирол), полимеры изобутилена, циклопентадиена и изопрена, полимеры, включающие циклопентадиен, изобутилен и метилциклопентадиен, полимеры, включающие изобутилен, пара-метилстирол и циклопентадиен.

Спирты и другие оксигенаты

Спирт, который можно применять в соответствии с настоящим изобретением, определяют как углеводород, содержащий по меньшей мере одну гидроксильную группу в молекуле. Спирты, которые можно добавлять в мономерное сырье в соответствии с настоящим изобретением, включают спирты, содержащие от 1 до 12 атомов углерода, предпочтительно от 1 до 8 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Представительные примеры включают метанол, этанол, пропанол, 2-пропанол, 2-метилпропан-2-ол, циклогексанол и бензиловый спирт. Фенолы, которые можно применять в составе мономерного сырья в соответствии с настоящим изобретением, включают фенол; 2-метилфенол; 2,6-диметилфенол; пара-хлорфенол; пара-фторфенол; 2,3,4,5,6-пентафторфенол и 2-гидроксинафталин. Диолы, гликоли и полиолы также являются подходящими спиртами. Спирты могут быть замещенными или незамещенными.

Спирт предпочтительно присутствует в потоке мономера в количестве, которое эффективно для снижения скорости образования пленки на поверхностях реактора по сравнению со скоростью образования пленки при использовании мономерного сырья, не содержащего спирт. В одном из предпочтительных вариантов спирт присутствует в потоке мономера в количестве, составляющем по меньшей мере 2 част./млн (мас.) от массы потока мономера до полимеризации, предпочтительно по меньшей мере 5 част./млн (мас.). По-видимому, верхний предел содержания спирта в мономерном сырье отсутствует, однако если применять количество, превышающее 30 част./млн (мас.), дальнейшего снижения образования пленки достичь невозможно, и в некоторых ситуациях возникают отрицательные воздействия на характеристики разбавителя. Предпочтительные интервалы количеств спирта составляют от 2 до 20 част./млн (мас.) или от 5 до 10 част./млн (мас.).

В одном из предпочтительных вариантов полимеризационная среда может практически не содержать других оксигенатов, например оксигенатных инициаторов или инициаторов, представляющих собой кислоты Бренстеда, других по сравнению с теми спиртами, которые могут изменять эффективность спирта в подавлении образования пленки или ее отложения на поверхностях реактора, то есть их количество составляет менее 5 част./млн (мас.) от массы мономерного сырья, подвергаемого полимеризации, предпочтительно менее 1 част./млн (мас.). В одном из предпочтительных вариантов полимеризационная среда также практически не содержит неионных оксигенатов, например альдегидов, простых эфиров и кетонов. С другой стороны, в некоторых ситуациях присутствие другого неионного оксигената, предпочтительно выбранного из альдегидов, простых эфиров и/или кетонов, конкретно простых эфиров и кетонов, в количестве 1 или 2 част./млн (мас.) от массы потока мономера, подвергающегося полимеризации, или до 5, 10 или 20 част./млн (мас.), может усиливать подавление образования пленки. Прису