Способ получения полимера с пространственно-глобулярной структурой

Иллюстрации

Показать всеИзобретение относится к технологии полимеров с пространственно-глобулярной структурой (ПГС). Способ получения полимера с пространственно-глобулярной структурой, заключающийся в том, что приготавливают 30÷60 об.% раствор мономера в органическом растворителе, разливают его в формовочное средство, отверждают в полимеризационной камере либо под действием ионизирующего излучения в течение 10÷80 секунд, либо в присутствии катализатора полимеризации ультрафиолетовым излучением в течение 10÷70 секунд или также в присутствии катализатора полимеризации, нагревом до температуры 30÷50°С и выдержкой в течение 10÷80 секунд, полученный полимер промывают в водно-спиртовой ванне и сушат при 70÷100°С, при этом в качестве мономера используют олигокарбоната диметакрилат, органический растворитель выбирают из ряда: первичные спирты - метиловый, этиловый, изопропиловый; амины - диэтиламин, триэтиламин; карбоновые кислоты - муравьиная, уксусная; амиды карбоновых кислот - диметилформамид, диметилацетамид; этилацетат; а в качестве катализатора полимеризации используют либо пероксидные соединения, либо азоизобутиронитрил, либо комплексные соединения переходных металлов, либо металлоорганические соединения переходных металлов, либо соли переходных металлов с переменными степенями окисления. Изобретение позволяет получить полимер с пространственно-глобулярной структурой с заданными свойствами, т.е. с эффективным диаметром пор от 0.05 до 5.00 мкм и диапазоном распределения пор по размерам ±10%. 7 з.п. ф-лы, 7 ил., 2 табл., 3 пр.

Реферат

Изобретение относится к технологии полимеров с пространственно-глобулярной структурой (далее ПГС-полимеры) и может быть использовано в системах фильтрации жидких и газообразных сред.

ПГС-полимер представляет собой неплавкое и нерастворимое в обычных растворителях высокопроницаемое изделие, структура которого образована связанными между собой микроглобулами, образующими регулярную пространственную структуру. Средний диаметр пор составляет 0.1÷10 мкм. Большая удельная поверхность, узкий диапазон распределения пор по размерам, ±10%, придают этим материалам хорошие механические и эксплуатационные свойства и позволяют использовать их в качестве фильтрующих перегородок.

Известны способы получения фильтрующих материалов с пространственно-глобулярной структурой [US 4567207], получаемых при поликонденсации формальдегида с мономером в кислой среде при рН от 0.1 до 4.

Для изготовления ПГС-полимера смешивают водные растворы резорцина и формальдегида, вводят катализатор - соляную кислоту, и выдерживают в течение времени, достаточного для образования суспензии полимера, которую далее разливают в формы и выдерживают при комнатной температуре для отверждения, после чего нагревают до t=80÷82°C.

К недостаткам способов относятся: многокомпонентность реакционной смеси, необходимость удаления остатков исходных высокотоксичных мономеров и катализатора, применение коррозионно-стойкой аппаратуры.

Слабые ионообменные свойства в нейтральных и слабощелочных средах материалов, полученных по известному способу, существенно ограничивают их практическое применение, в частности не позволяют с их помощью эффективно удалять тяжелые металлы из водных сред.

Известен способ получения модифицированных полимерных материалов с регулируемой хрупкостью [RU 2178424] на основе эпоксидиановых смол смешением эпоксидианового мономера; первичного или вторичного амина в качестве отвердителя; третичного амина в качестве катализатора полимеризации; алкилакрилатов в качестве модификатора. Отверждение проводят при ступенчатом повышении температуры.

Недостатком способа является многокомпонентность реакционной смеси, необходимость применения дополнительных компонентов: отвердителя и модификатора.

Вторым недостатком способа является длительное время отверждения, от 10 до 29 часов, при ступенчатом повышении температуры, что существенно сказывается на производственно-экономических показателях технологии.

Известен способ изготовления фильтрующего материала [RU 2297270] с пространственно-глобулярной структурой, заключающийся в том, что к водному раствору смеси двух мономеров, формальдегида и сульфорезорцина, добавляют резорцин при рН 10-12. Полученную смесь выдерживают в условиях, обеспечивающих одновременное протекание форконденсации сульфорезорцина и резорцина с формальдегидом, а поликонденсацию полученных форолигомеров и последующее отверждение осуществляют в кислой среде в течение времени 0.6÷2 ч, при этом отверждение производят в две стадии - сначала в течение 1÷2 ч при t=30÷40°C, а затем в течение 16÷24 ч при t=85÷95°C.

Недостатком способа является двухстадийность реакционного процесса, длительное время отверждения, необходимость удаления остатков исходных высокотоксичных мономеров.

Второй недостаток заключается в том, что регулирование процесса порообразования полимера с заданными параметрами осуществляется за счет изменения основности среды, что приводит к относительному усложнению технологического процесса.

В известном способе изготовления фильтрующего материала [RU 2299087] смесь избытка формальдегида с сульфитом натрия или калия выдерживают в условиях, обеспечивающих синтез сульфирующего агента в отсутствие полимеризации формальдегида, далее к полученному раствору добавляют резорцин и выдерживают в условиях, обеспечивающих одновременное протекание синтеза сульфорезорцина и форконденсации его и резорцина с формальдегидом, а поликонденсацию полученных форолигомеров и последующее отверждение осуществляют в кислой среде.

За счет применения сульфита натрия в качестве катализатора полимеризации осуществляется целенаправленный синтез полимера с заданным эффективным диаметром пор, однако конечный продукт требует дополнительной особо тщательной очистки.

Известен также способ изготовления фильтрующих материалов на основе полимеров пространственно-глобулярной структуры [RU 2287356]. Способ включает поликонденсацию мочевины и альдегида в присутствии кислоты и формование образующейся смолы при нагревании до достижения значения динамической вязкости раствора, равного 40÷50 мП, и охлаждение со скоростью, позволяющей получить материал со средним диаметром пор в интервале 1÷4 мкм.

Недостаток способа заложен в поликонденсации двухкомпонентной системы, что приводит к образованию побочных продуктов и требует дополнительной очистки продукта.

Вторым недостатком данного способа является то, что регулирование процесса порообразования полимера с заданными параметрами осуществляется в процессе охлаждения реакционной среды, что требует дополнительного технологического контроля.

Наиболее близким по технической сущности и достигнутому техническому результату является способ получения фильтрующего материала [RU 2286354] (прототип), включающий поликонденсацию водных растворов резорцина и фурфурола в присутствии кислоты и формование образующейся смолы с охлаждением и выдержкой до полного отверждения полимера. Далее осуществляют поликонденсацию водно-органических растворов резорцина и фурфурола при нагревании до достижения динамической вязкости раствора 30÷50 мП, а охлаждение производят со скоростью, обеспечивающей получение материала со средним диаметром пор в интервале 0.3÷5 мкм.

Технический результат прототипа - создание способа, обеспечивающего получение безопасного по санитарным нормам и правилам фильтрующего материала, не требующего дополнительной очистки фильтратов и сточных вод от фурфурола.

Для изготовления ПГС-полимера, обладающего высокой фильтрующей способностью, смешивают водные растворы резорцина и фурфурола, вводят катализатор - соляную кислоту - и выдерживают в течение времени, достаточного для образования суспензии полимера, которую далее разливают в формы и выдерживают при комнатной температуре до начала отверждения, после чего нагревают до t=80÷82°C. Поликонденсацию водно-органических растворов резорцина и фурфурола осуществляют при нагревании до достижения значения динамической вязкости раствора, равного 30÷50 мП, а охлаждение осуществляют со скоростью, позволяющей получить материал со средним диаметром пор в интервале 0.3÷5 мкм. Органический растворитель для системы вода/органический растворитель может варьироваться. Он ограничен необходимостью растворения резорцина и фурфурола, полного смешивания с водой и отсутствием реакционной способности по отношению к резорцину и фурфуролу в условиях проведения данной реакции конденсации.

Поликонденсацию водно-органических растворов резорцина и фурфурола проводят в органическом растворителе, который выбирают из ряда: спирты (метиловый, этиловый, изопропиловый); карбоновые кислоты (уксусная, пропионовая); амиды карбоновых кислот (диметилформамид); эфиры (диоксан).

Поликонденсацию осуществляют при нагревании в кислой среде, в качестве катализатора полимеризации используют соляную или серную кислоту.

Последующая выдержка раствора в реакторе или разлитого по формам в момент достижения указанной динамической вязкости обеспечивает не только отверждение полимера, но и оказывает существенное влияние на структуру полимера. В ходе протекания процесса гелеобразования охлаждают реактор или формы с водно-органическим раствором фурфурол-резорцинового полимера со скоростью, величину которой выбирают в зависимости от требуемого среднего диаметра пор полимера. В итоге получают изделия заданной геометрической формы с пористостью 60÷75% и пределом прочности на сжатие не менее 1 МПа.

Изготовленные ПГС-полимеры могут найти применение в качестве фильтрующей среды для водных растворов, органических растворителей и газовых потоков. Способ по прототипу позволяет получить ПГС-полимер с различным эффективным диаметром пор и заданной проницаемостью по отношению к водным растворам, экологически безопасный, так как процесс изготовления позволяет значительно снизить диффузию фурфурола в фильтрат.

К недостатку способа по прототипу можно отнести невысокую скорость полимеризации, связанную со стадиями регулируемого охлаждения для достижения необходимой вязкости раствора полимера, термостатирования и последующего завершения процесса отверждения, в общей сложности, до 20 часов.

Вторым недостатком, как и в предыдущих аналогах, является то, что в результате поликонденсации двухкомпонентной системы происходит образование побочных продуктов. По нашему мнению, удовлетворение санитарным нормам по фурфуролу не достаточно, чтобы продукт считать экологически чистым.

Третьим существенным недостатком является то, что способ по прототипу не позволяет получать продукт с эффективным диаметром пор менее 0.3 мкм, что существенно ограничивает его применение в качестве фильтрующей среды для газовых потоков. Последний недостаток связан с выбором исходного материала.

Технической задачей и технологическим результатом предлагаемого изобретения является разработка простого в аппаратурном оформлении, экономически обоснованного и экологически чистого способа получения полимера с пространственно-глобулярной структурой. Второй задачей является возможность получения конечного продукта с заданными свойствами по эффективному диаметру пор и диапазоном их распределения по размерам до начала процесса полимеризации, в том числе на стадии приготовления раствора мономера, что не требует дополнительных технологических этапов.

Изобретение направлено на изыскание высокомолекулярного соединения, способного к полимеризации и позволяющего быстро и экономично получать продукт с заданными свойствами, а именно с эффективным диаметром пор 0.05÷5.00 мкм и диапазоном их распределения по размерам ±10%.

Технический результат достигается тем, что предложен способ получения полимера с пространственно-глобулярной структурой, заключающийся в том, что приготавливают 30÷60 об.% раствор мономера в органическом растворителе, разливают его в формовочное средство, отверждают в полимеризационной камере либо под действием ионизирующего излучения в течение 10÷80 секунд, либо в присутствии катализатора полимеризации ультрафиолетовым излучением в течение 10÷70 секунд или также в присутствии катализатора полимеризации, нагревом до температуры 30÷50°C и выдержкой в течение 10÷80 секунд, полученный полимер промывают в водно-спиртовой ванне и сушат при 70÷100°C, при этом в качестве мономера используют олигокарбоната диметакрилат, органический растворитель выбирают из ряда: первичные спирты - метиловый, этиловый, изопропиловый; амины - диэтиламин, триэтиламин; карбоновые кислоты - муравьиная, уксусная; амиды карбоновых кислот - диметилформамид, диметилацетамид; этилацетат; а в качестве катализатора полимеризации используют либо пероксидные соединения, либо азоизобутиронитрил, либо комплексные соединения переходных металлов, либо металлоорганические соединения переходных металлов, либо соли переходных металлов с переменными степенями окисления.

Целесообразно, что в качестве пероксидных соединений используют перекись бензоила, перекись ацетила, персульфат аммония; в качестве комплексных соединений переходных металлов используют порфирин кобальта, ферроцен, карбонилы железа, кобальта и никеля; в качестве металлоорганических соединений переходных металлов используют хлорид диэтилалюминия, метакрилат-ацетат цинка, метакрилаты железа, кобальта и никеля; в качестве солей переходных металлов с переменными степенями окисления используют сульфаты железа, хлориды железа, хлорид титана, хлорид алюминия, хлориды кобальта, хлориды меди, нитрат серебра.

Также целесообразно, что отверждение в полимеризационной камере осуществляют под действием радиационного излучения с мощностью дозы в диапазоне 10÷300 рад/сек и интегральной дозой 0.5÷2.0 Мрад.

Возможно, что отверждение в полимеризационной камере ультрафиолетовым излучением проводят воздействием УФ с длиной волны в диапазоне 300÷400 нм с интегральной интенсивностью не менее 1017 квантов на см2.

Наиболее целесообразно, что отверждение в полимеризационной камере нагревом до температуры 30÷50°C осуществляют с использованием инфракрасного излучения.

Сущность изобретения заключается в том, что изыскан мономер с уникальным свойством быстрой олигомеризации с образованием полимера с пространственно-глобулярной структурой, а именно олигокарбоната диметакрилат, имеющий номенклатурное название α,ω-бис-(метакрилоилоксиэтиленоксикарбонилокси)этилен-оксиэтилен, следующего строения:

Из источников научно-технической информации известен [Олигомерные активаторы процесса фотоинициированного УФ-отверждения олигоэтеркарбонатметакрилата ОКМ-2/ Агеева В.В., Маслюк А.Ф., Остапюк С.Н., Баранцова А.В. // Полимерный журнал, 2006. Т.28 №2. с.165-174] способ олигомеризации мономера того же класса, как и заявляемый нами, а именно олигоэтеркарбоната метакрилата следующего строения:

Олигомеризацию олигоэтеркарбоната метакрилата проводят под воздействием УФ-излучения. Способ позволяет получать полимерные блоки с разветвленной структурой на начальных стадиях облучения и пространственно-сшитые полимерные блоки при более длительном времени экспозиции. Целью приведенной работы являлось изучение многокомпонентных систем «мономер-растворитель-катализатор полимеризации-модификатор» и применение их в качестве фотоотверждающих композиций для лакокрасочных защитных покрытий, полимерных клеев, стоматологических форм. Получение продукта с пространственно-глобулярной структурой, характеризующегося наличием пористости, в работе не описано.

Сущность заявляемого изобретения поясняется следующими прилагаемыми иллюстрациями и табличными данными:

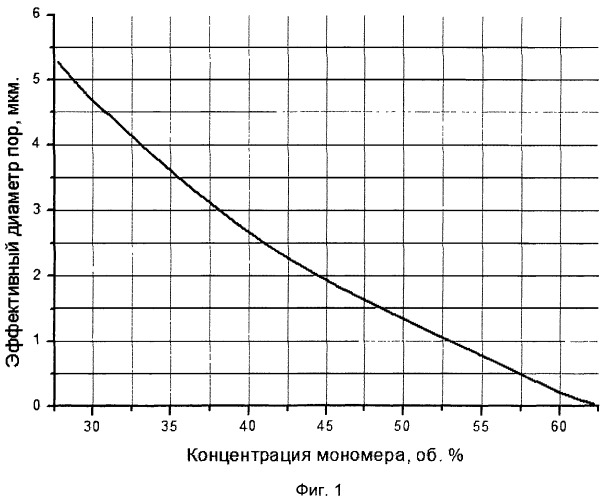

Фиг.1 - зависимость эффективного диаметра пор от концентрации олигокарбоната диметакрилата при полимеризации под действием ионизирующего излучения в течение 40 секунд.

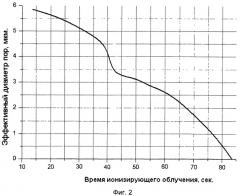

Фиг.2 - зависимость эффективного диаметра пор от времени ионизирующего облучения при полимеризации 40 об.% раствора олигокарбоната диметакрилата.

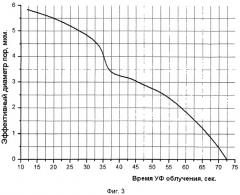

Фиг.3 - зависимость эффективного диаметра пор от времени УФ-облучения при полимеризации 40 об.% раствора олигокарбоната диметакрилата.

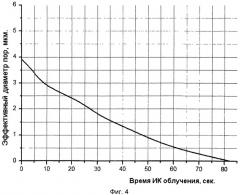

Фиг.4 - зависимость эффективного диаметра пор от времени ИК-облучения при полимеризации 40 об.% раствора олигокарбоната диметакрилата.

Фиг.5 - микрофотография (слева) и диаграмма распределения эффективного диаметра пор по размерам (справа) полимера, полученного по Примеру 1.

Фиг.6 - микрофотография (слева) и диаграмма распределения эффективного диаметра пор по размерам (справа) полимера, полученного по Примеру 2.

Фиг.7 - микрофотография (слева) и диаграмма распределения эффективного диаметра пор по размерам (справа) полимера, полученного по Примеру 3.

В Таблице 1 приведено влияние природы катализатора полимеризации на эффективный диаметр пор полимера, полученного из 45 об.% раствора олигокарбоната диметакрилата в изопропаноле в присутствии катализатора полимеризации под действием УФ-излучения в течение 60 секунд.

В Таблице 2 приведено влияние природы растворителя на эффективный диаметр пор полимера, полученного из 40 об.% раствора олигокарбоната диметакрилата в органическом растворителе в присутствии метакрилата-ацетата цинка нагревом в атмосфере воздуха до 50°C и выдержкой в течение 5 секунд.

Фиг.1-4 демонстрируют тот факт, что достижение технического результата, а именно получение продукта с заданными свойствами, обеспечивается двумя параметрами - концентрацией мономера и временем воздействия излучения. Фиксируя один из параметров, возможно целенаправленно получать продукт с заданными свойствами, т.е. с эффективным диаметром пор от 0.05 до 5.00 мкм и диапазоном распределения пор по размерам ±10%.

Предлагаемое изобретение реализуется следующим образом. Приготавливают 30÷60 об.% раствор олигокарбоната диметакрилата в органическом растворителе, который выбирают из ряда: первичные спирты, амины, карбоновые кислоты, эфиры карбоновых кислот, амиды карбоновых кислот. Полученный раствор разливают в формовочное средство, отверждают в полимеризационной камере либо под действием ионизирующего излучения в течение 10÷80 секунд, либо в присутствии катализатора полимеризации ультрафиолетовым излучением в течение 10÷70 секунд, либо также в присутствии катализатора полимеризации, нагревом до температуры 30÷50°C и выдержкой в течение 10÷80 секунд. Полученный полимер промывают в водно-спиртовой ванне и сушат при 70÷100°C.

В качестве катализатора полимеризации используют либо пероксидные соединения, либо азоизобутиронитрил, либо комплексные соединения переходных металлов, либо металлоорганические соединения переходных металлов, либо соли переходных металлов с переменными степенями окисления.

Временные интервалы воздействия выбирают из тех соображений, что при значениях времени меньше 10 секунд наблюдается значительное количество неполимеризовавшегося мономера, а при значениях времени больше верхних пределов образуются поры с большим, более чем 10%-ным, распределением эффективного диаметра пор по размерам.

Отверждение в полимеризационной камере осуществляют под действием ионизирующего излучения с мощностью дозы в диапазоне 10÷300 рад/сек и интегральной дозой 0.5÷2.0 Мрад.

Отверждение в полимеризационной камере в присутствии катализатора полимеризации ультрафиолетовым излучением проводят УФ с длиной волны в диапазоне 300÷400 нм с интегральной интенсивностью не менее 1017 квантов на см2.

Отверждение в полимеризационной камере в присутствии катализатора полимеризации нагревом до температуры 30÷50°C осуществляют с использованием инфракрасного излучения.

Содержание 30÷60 об.% олигокарбоната диметакрилата в органическом растворителе выбирают из соображений, что при концентрации менее 30 об.% образуется сплошной непористый полимерный слой, а при концентрации более 60 об.% образуются поры с большим распределением их эффективного диаметра по размерам.

Интервал температур процесса полимеризации под воздействием ИК-излучения выбирают из соображений, что при температуре менее 30°C процесс идет недостаточно быстро, а при температуре свыше 50°C происходит интенсивное испарение указанных растворителей.

Промывку полученного полимера проводят в водно-спиртовой ванне с целью удаления остатков неполимеризовавшегося олигокарбоната диметакрилата. Жидкую фазу из полученного продукта удаляют сушкой при 70÷100°C.

Ниже приведены примеры реализации заявляемого изобретения. Примеры иллюстрируют, но не ограничивают предложенный способ.

Пример 1

К семи весовым частям олигокарбоната диметакрилата добавляли две весовые части этилового спирта, что соответствовало 60 об.% раствору олигокарбоната диметакрилата. Полученный раствор разливали в формовочное средство, отверждали в полимеризационной камере под действием ионизирующего излучения с мощностью дозы 300 рад/сек и интегральной дозой 2,0 Мрад в течение 80 секунд. Полученный полимер промывали в водно-спиртовой ванне и сушили при 100°C.

Полученный материал характеризуется средним эффективным диаметром пор 0.4 мкм с диапазоном распределения пор по размерам ±10%. Микрофотография и диаграмма распределения пор по размерам представлена на Фиг.5.

Пример 2

К одной весовой части олигокарбоната диметакрилата добавляли одну весовую часть изопропилового спирта в присутствии азоизобутиронитрила, что соответствовало 45 об.% раствору олигокарбоната диметакрилата. Полученный раствор разливали в формовочное средство, отверждали в полимеризационной камере ультрафиолетовым излучением с длиной волны 350 нм и интегральной интенсивностью 1017 квантов на см2 в течение 60 секунд. Полученный полимер промывали в водно-спиртовой ванне и сушили при 100°C.

Полученный материал характеризуется средним эффективным диаметром пор 1.6 мкм с диапазоном распределения пор по размерам ±10%. Микрофотография и диаграмма распределения пор по размерам представлена на Фиг.6. Достижения технического результата для некоторых катализаторов полимеризации при прочих равных условиях приведены в Таблице 1.

| Таблица 1 | |

| Катализатор полимеризации | Средний эффективный диаметр пор, мкм |

| Бензоила пероксид | 1.95 |

| Ацетила пероксид | 1.85 |

| Азоизобутиронитрил | 1.60 |

| Кобальта порфирин | 2.55 |

| Цинка метакрилат-ацетат | 0.55 |

| Железа(III) сульфат | 2.85 |

| Железа(III) метакрилат | 2.05 |

Пример 3

К девяти весовым частям олигокарбоната диметакрилата добавляли четыре весовые части уксусной кислоты в присутствии железа(III) сульфата, что соответствовало 40 об.% раствору олигокарбоната диметакрилата. Полученный раствор разливали в формовочное средство, отверждали в полимеризационной камере нагревом в атмосфере воздуха до 50°C и выдержкой в течение 5 секунд. Полученный полимер промывали в водно-спиртовой ванне и сушили при 100°C.

Полученный материал характеризуется средним эффективным диаметром пор 3.45 мкм с диапазоном распределения пор по размерам ±10%.

Микрофотография и диаграмма распределения представлена на Фиг.7. Достижения технического результата для некоторых растворителей при прочих равных условиях приведены в Таблице 2.

| Таблица 2 | |

| Растворитель | Средний эффективный диаметр пор, мкм |

| Метанол | 3.40 |

| Этанол | 3.45 |

| Изопропанол | 3.55 |

| Бутанол-1 | 3.70 |

| Этилацетат | 3.80 |

| Муравьиная кислота | 3.40 |

| Уксусная кислота | 3.45 |

| Диэтиламин | 2.05 |

| Триэтиламин | 1.80 |

| ДМФА (диметилформамид) | 5.90 |

| ДМАА (диметилацетамид) | 5.85 |

Таким образом, предлагаемое изобретение позволяет получить полимер с пространственно-глобулярной структурой простым в аппаратурном оформлении, экономически обоснованным и экологически чистым способом.

Получение продукта с заданными свойствами обеспечивается двумя параметрами - концентрацией мономера и временем воздействия излучения. Фиксируя один из параметров, возможно целенаправленно получать продукт с заданными свойствами, т.е. с эффективным диаметром пор от 0.05 до 5.00 мкм и диапазоном распределения пор по размерам ±10%.

1. Способ получения полимера с пространственно-глобулярной структурой, заключающийся в том, что приготавливают 30÷60 об.% раствор мономера в органическом растворителе, разливают его в формовочное средство, отверждают в полимеризационной камере либо под действием ионизирующего излучения в течение 10÷80 секунд, либо в присутствии катализатора полимеризации ультрафиолетовым излучением в течение 10÷70 секунд или также в присутствии катализатора полимеризации, нагревом до температуры 30÷50°С и выдержкой в течение 10÷80 секунд, полученный полимер промывают в водно-спиртовой ванне и сушат при 70÷l00°С, при этом в качестве мономера используют олигокарбоната диметакрилат, органический растворитель выбирают из ряда: первичные спирты - метиловый, этиловый, изопропиловый; амины -диэтиламин, триэтиламин; карбоновые кислоты - муравьиная, уксусная; амиды карбоновых кислот - диметилформамид, диметилацетамид; этилацетат; а в качестве катализатора полимеризации используют либо пероксидиые соединения, либо азоизобутиронитрил, либо комплексные соединения переходных металлов, либо металлоорганические соединения переходных металлов, либо соли переходных металлов с переменными степенями окисления.

2. Способ по п.1, отличающийся тем, что в качестве пероксидных соединений используют перекись бензоила, перекись ацетила, персульфат аммония.

3. Способ по п.1, отличающийся тем, что в качестве комплексных соединений переходных металлов используют порфирин кобальта, ферроцен, карбонилы железа, кобальта и никеля.

4. Способ по п.1, отличающийся тем, что в качестве металлоорганических соединений переходных металлов используют хлорид диэтилалюминия, метакрилат-ацетат цинка, метакрилаты железа, кобальта и никеля.

5. Способ по п.1, отличающийся тем, что в качестве солей переходных металлов с переменными степенями окисления используют сульфаты железа, хлориды железа, хлорид титана, хлорид алюминия, хлориды кобальта, хлориды меди, нитрат серебра.

6. Способ по п.1, отличающийся тем, что отверждение в полимеризационной камере осуществляют под действием ионизирующего излучения с мощностью дозы в диапазоне 10÷300 рад/с и интегральной дозой 0.5÷2.0 Мрад.

7. Способ по п.1, отличающийся тем, что отверждение в полимеризационной камере ультрафиолетовым излучением проводят воздействием УФ с длиной волны в диапазоне 300÷400 нм с интегральной интенсивностью не менее 1017 квантов на см2.

8. Способ по п.1, отличающийся тем, что отверждение в полимеризационной камере нагревом до температуры 30÷50°С осуществляют с использованием инфракрасного излучения.