Полунепрерывный объединенный способ производства ударостойких винилароматических (со)полимеров путем последовательной анионной/радикальной полимеризации

Иллюстрации

Показать всеБутадиен подвергают анионной полимеризации (или блоксополимеризации со стиролом) в низкокипящем неполярном растворителе в присутствии литийорганических соединений. В конце полимеризации неполярный растворитель заменяют на винилароматический мономер в периодическом режиме, и новый раствор хранят в емкостях в зависимости от типа полученного полибутадиена (и/или его блоксополимера со стиролом). Раствор полибутадиена (и/или его блоксополимера со стиролом) с требуемым набором свойств затем подают в установку для производства ударостойких винилароматических (со)полимеров. Способы преодолевают недостатки известных технологий: низкую концентрацию полибутадиена в конечных продуктах, невозможность регулировать физико-химические параметры раствора полибутадиена (и/или его блоксополимера со стиролом), полученного из анионной полимеризации бутадиена. 2 н. и 1 з.п. ф-лы, 1 ил., 4 табл., 12 пр.

Реферат

Изобретение относится к полунепрерывному объединенному способу производства ударопрочных винилароматических (со)полимеров посредством последовательной анионной/радикальной полимеризации.

Более конкретно, данное изобретение относится к полунепрерывному объединенному способу производства ударопрочного полистирола (УППС) или акрилонитрилбутадиенстирола (АБС) посредством последовательной анионной/радикальной полимеризации.

Еще более конкретно, данное изобретение относится к полунепрерывному объединенному способу производства ударопрочного полистирола (УППС) или акрилонитрилбутадиенстирола (АБС) посредством последовательной анионной/радикальной полимеризации из бутадиена и стирола, в случае УППС, стирола и акрилонитрила, в случае АБС.

Преимущества схемы объединенного способа по отношению к традиционным отдельным способам ((1) - синтез и финишная обработка полибутадиена (или его сополимера со стиролом); (2) - растворение полибутадиена (и/или его сополимера со стиролом) в мономерах и последующая радикальная полимеризация) состоят в следующем:

a) устранение секции финишной обработки полибутадиена (или его блоксополимера со стиролом), относящейся к способу (1);

b) устранение секции растворения полибутадиена (или его блоксополимера со стиролом), относящейся к способу (2);

Полибутадиен (и/или его блоксополимер со стиролом), обычно применяемый в производстве УППС или АБС, синтезируют из мономера(ов) бутадиена (или бутадиена и стирола), подвергаемых анионной полимеризации в низкокипящем неполярном растворителе, таком как, например, н-гексан, циклогексан и т.д., используя литийорганические соединения в качестве инициаторов полимеризации.

Процесс анионной полимеризации выполняют периодическим способом (в реакторе периодического действия) или непрерывным способом (реакторы типа "CSTR"). Следовательно, в конце реакции полимеризации примерно 20% раствор полибутадиена (или его блоксополимера со стиролом) получают в углеводородном растворителе алифатического или циклоалифатического типа. После добавления пары антиоксидантов, состоящей из первичного антиоксиданта фенольного типа и вторичного антиоксиданта, обычно органического соединения трехвалентного фосфора, обычный способ затем предусматривает удаление растворителя, которое выполняют комбинированным действием воды и пара в отпарных аппаратах с мешалкой. Получают суспензию гранул полибутадиена (или его блоксополимера со стиролом) в воде, из которой после капания на сетки, полибутадиен (или его блоксополимер со стиролом) подают в секцию сушки, состоящую из двух механических экструдеров.

В первом экструдере (шнековом прессе) большую часть воды выжимают из полибутадиена (или его блоксополимера со стиролом) и выводят через боковые отверстия экструдера, в то время как полную сушку проводят во втором экструдере (расширителе), в котором полибутадиен (или его блоксополимер со стиролом), подвергаемый механическому воздействию, нагревают до температуры 160-180°С. Часть пара удаляют из выходного отверстия, расположенного на конце экструдера, в то время как часть удаляют на выходе головки. Затем гранулы полибутадиена (или его блоксополимера со стиролом) посылают с помощью ленточных конвейеров или других конвейерных методов в упаковочную машину, где их упаковывают в тюки.

Природа полибутадиена (или его блоксополимера со стиролом) (ненасыщенный каучук) требует строгого контроля условий финишной обработки, так как специалистам в этой области известны осложнения, происходящие из-за формирования комков нерастворимых веществ (гелей), которые обычно образуются в зоне финишной обработки, в частности в расширителе.

Эти гели вызывают снижение качества полибутадиена (и/или его блоксополимера со стиролом) для модификации пластических материалов, обусловленное образованием значительных дефектов поверхности. Поэтому требуется большое внимание для определения условий финишной обработки полибутадиена (или его блоксополимера со стиролом) с последующей необходимостью проведения многочисленных анализов для контроля процесса и продукта.

В схемах производства УППС и АБС обычно осуществляют следующие операции: полибутадиен (и/или его блоксополимер со стиролом) растворяют в мономере стирола при подходящей концентрации (обычно от 1% до 25%, в соответствии с конечным продуктом). Затем растворенный полибутадиен (и/или его блоксополимер со стиролом) разбавляют инертным растворителем (например, этилбензолом) и акрилонитрилом (если следует получать АБС). Полученный раствор потом подвергают инициируемой пероксидом непрерывной массовой радикальной полимеризации с получением целевых УППС и АБС.

В ЕР 334715 описана анионная полимеризация бутадиена в этилбензоле в качестве растворителя (вместо обычного низкокипящего неполярного растворителя, такого как н-гексан и/или циклогексан), инициируемая литийорганическими соединениями. В этом конкретном патенте схема способа не предусматривает секции замены растворителя, поскольку в производстве УППС и АБС обычно используется этилбензол. Раствор полибутадиена в этилбензоле затем разбавляют стиролом (а в итоге, акрилонитрилом) и (со)полимеризуют путем инициируемой пероксидом непрерывной массовой радикальной полимеризации с получением целевых УППС и АБС.

В WO 98/22518 описан синтез УППС/АБС непрерывным способом из бутадиена. Полибутадиен получают из бутадиена путем анионного синтеза, инициируемого литийорганическими соединениями, в реакторах вытеснительного типа. Растворителем, используемым в синтезе полибутадиена, является алифатический растворитель с температурой кипения ниже 130°С, например, гексан. В частности, в WO 98/22158 описан синтез как гомополимера бутадиена, так и его сополимеров со стиролом (ПБу-ПС). Полученный таким образом раствор полибутадиена в низкокипящем алифатическом растворителе разбавляют стиролом для синтеза требуемых УППС/АБС и направляют прямо в первый реактор CSTR и осуществляют радикальную полимеризацию (при необходимости, добавляя акрилонитрил, если следует производить АБС).

Используемый реактор CSTR является реактором выпарного типа, в котором используют теплоту полимеризации, которая высвобождается при синтезе УППС/АБС; низкокипящий растворитель, используемый в синтезе, удаляют.

В US 6143833 и 6471865 описан синтез УППС с помощью непрерывного способа, начиная с бутадиена. Полибутадиен получают из бутадиена путем анионной полимеризации, инициируемой литийорганическими соединениями, в реакторах вытеснительного типа. Растворителем, используемым в синтезе полибутадиена, является алифатический растворитель с температурой кипения ниже 130°С, например гексан. В патенте описан синтез гомополимера полибутадиена или сополимеров ПБу-ПС. Полученный таким образом раствор полибутадиена в низкокипящем алифатическом растворителе разбавляют стиролом для синтеза целевых УППС/АБС и направляют в два последовательно соединенных устройства для удаления летучих компонентов или в дистилляционную колонну для удаления низкокипящего растворителя и остаточного бутадиена из синтеза полибутадиена.

Полученный таким образом раствор полибутадиена в стироле направляют в первый реактор CSTR для синтеза целевого УППС.

В US 6437043 описан синтез прозрачного ударопрочного полистирола с помощью непрерывного способа, начиная с бутадиена. Полибутадиен получают из бутадиена путем анионной полимеризации, инициируемой литийорганическими соединениями, в реакторах вытеснительного типа. Растворителем, используемым в синтезе полибутадиена, является алифатический растворитель с температурой кипения ниже 130°С, например гексан. Синтезированный полибутадиен представляет собой статистический бутадиен-стирольный сополимер (БСС). Полученный таким образом раствор БСС в низкокипящем алифатическом растворителе разбавляют стиролом, необходимым для синтеза целевого УППС, и направляют в секцию обмена растворителя, которая состоит из двух устройств для удаления летучих компонентов, или из дистилляционной колонны. Полученный таким образом раствор БСС в стироле затем направляют в реакторы CSTR, необходимые для производства УППС.

Описанные выше типы способов имеют следующие недостатки.

Хотя в ЕР 334715 описан синтез полибутадиена в этилбензоле, в котором избегают зоны замены растворителя, это имеет недостаток в том, что последующий синтез винилароматического (со)полимера дает низкие концентрации полибутадиена в конечных продуктах УППС и АБС.

WO 98/22158 ограничен тем фактом, что, в случае АБС, продукт несовместим с низкокипящим растворителем, присутствующем в головной части первого реактора CSTR.

В US 6143833, 6471865, 6437043, а также в WO 98/22518, где описано применение непрерывного способа для производства УПСС и АБС из бутадиена, непрерывный способ представляет основной недостаток. В этом случае фактически невозможно управлять некондиционными растворами полибутадиена (и/или его блоксополимера со стиролом) и изменениями операций, поскольку нет возможности хранения растворов полибутадиена (и/или его блоксополимера со стиролом), которые не подходят для синтеза УППС (или АБС). Более того, непрерывные способы не позволяют регулировать физико-химические параметры раствора полибутадиена (и/или его блоксополимера со стиролом), полученного из анионной полимеризации бутадиена.

Теперь заявителем обнаружен объединенный полунепрерывный способ производства ударопрочных винилароматических (со)полимеров путем анионно-радикальной полимеризации из бутадиена, который преодолевает недостатки известной технологии. В частности, способ включает:

а) анионную полимеризацию бутадиена (и, при необходимости, стирола, чтобы получить блоксополимеры ПС-ПБу) в реакторе периодического действия в присутствии литийорганических соединений и в низкокипящем неполярном растворителе;

b1) обрыв цепи полибутадиена (или его блоксополимера со стиролом) в конце реакции полимеризации с помощью по меньшей мере одного галогенпроизводного, имеющего общую формулу:

где Х представляет собой галоген, такой как хлор или бром, М представляет собой элемент группы IV А, такой как углерод или кремний, a R является алкильным радикалом C1-C6; или с помощью карбоксильных кислот, растворимых в низкокипящем неполярном растворителе, имеющих общую формулу:

где R1 представляет собой алкильный радикал с числом атомов углерода больше или равным 6, например от 6 до 18, и/или

b2) первое сочетание полимерной цепи с помощью по меньшей мере одного галогенпроизводного, выбранного из соединений, имеющих общую формулу:

где X, М и R имеют определенное выше значение, а у является целым числом от 2 до 4, включительно, и/или

b3) второе сочетание с помощью по меньшей мере одного ароматического производного, выбранного из соединений, имеющих общую формулу:

где R' представляет собой алкенильный радикал С2-С5, Ar представляет собой ароматический радикал С6-С18, возможно замещенный не притягивающими электроны группами, в то время как n является целым числом от 2 до 10.

c) замену низкокипящего растворителя на винилароматический мономер в периодическом режиме;

d) хранение полимерного раствора полибутадиена (или его блоксополимера со стиролом) в винилароматическом мономере в емкостях, в соответствии с сортом получаемого полимера и

e) подачу раствора полибутадиена (и/или его блоксополимера со стиролом) в винилароматическом мономере, вместе с обычными полимеризационными добавками и, при необходимости, сомономером, в установку непрерывной массовой полимеризации для получения высокоударопрочного винилароматического (со)полимера посредством радикальной полимеризации и

f) извлечение высокоударопрочного винилароматического (со)полимера из установки полимеризации.

В соответствии с данным изобретением упомянутые выше реакции обрыва цепи и сочетания полимера на основе бутадиена или бутадиенстирола (b1, b2 и b3), можно использовать попеременно или последовательно. Поэтому предусматривается, что реакция обрыва цепи может последовать за реакцией сочетания, когда не используют эквивалентное отношение между активным литием и агентом реакции сочетания.

Если используют агент обрыва цепи, имеющий описанную выше структуру (1) или (2), выбранную, например, из C1-C4 алкилпроизводных хлорида кремния, предпочтительно триметилхлорсилан, или из органических кислот, таких как гексановая, гептановая, октановая кислоты (как описано в кн. F. Ciardelli "Macromolecule Scienza e Tecnologia", volume 1, Pacini ed. Pisa, 1982 и упомянутые там ссылки), получают каучуки или эластомеры, в основном полибутадиенового типа (полимер на основе бутадиена), или двухблочный бутадиенстирольный сополимер, степень полимеризации которых однозначно определяется соотношением между числом молей бутадиена (или бутадиена и стирола), подаваемых в реактор полимеризации, и числом молей активного лития, присутствующего в начале полимеризации. Термин «активный литий» означает общее количество подаваемого лития, за вычетом количества лития, который взаимодействует с вероятными следами влаги или другими акцепторами протонов, присутствующими в мономере или в растворителе.

Если используют агент реакции сочетания, можно получить полимеры на основе бутадиена (или бутадиенстирола), линейные или разветвленные.

Линейные полимеры на основе бутадиена (или бутадиенстирола) получают при использовании агента реакции сочетания типа R2-M-X2, относящегося к формуле (3) предшествующих определений, когда у равен 2, такого как, например, диметилхлорсилан, бифенилдихлорсилан или метилфенилдихлорсилан. В этом случае степень полимеризации конечного полибутадиена вдвое больше, чем мольное отношение между бутадиеном (или бутадиеном со стиролом) и активным литием, определенным ранее.

Кроме того, возможное добавление агента реакции сочетания в количестве, меньшем его эквивалентного количества, приводит к более низкой степени сочетания с появлением в хроматограмме молекулярных масс пика, соответствующего не вступившему в сочетание исходному полимеру. Термин «эффективность сочетания» означает отношение между площадями сигналов, полученных посредством гель-хроматографического анализа, рассчитанное путем измерения площади пика вступивших в сочетание молекул (ВСМ), и суммой площадей, соответствующих вступившим в сочетание (ВСМ) и не вступившим в сочетание молекул (НВСМ).

Эффективность сочетания = ВСМ/(ВСМ+НВСМ) × 100.

Разветвленные полимеры на основе бутадиена (или бутадиенстирола) получают при использовании агентов реакции сочетания типа RMX3 и RMX4, относящихся к формуле (3) предшествующих определений, когда у отличен от 2, таких как, например, трихлорметилсилан, трихлорфенилсилан или тетрахлорид кремния. В этом случае число ответвлений будет равно трем или четырем, в то время как применение агента реакции сочетания в количестве, меньшем эквивалентного количества, вызывает снижение эффективности сочетания.

Разветвленные полимеры на основе бутадиена также можно получить, если в качестве агентов реакции сочетания используют ароматические соединения, относящиеся к формуле (4), такие как, например, смесь изомеров дивинилбензола. В этом случае использование подходящих отношений позволяет получить полимеры, имеющих высокую степень ветвления, выше 4 и ниже 10.

В соответствии с данным изобретением анионная (со)полимеризация бутадиена протекает в присутствии катализатора на основе органического соединения лития, например бутиллития, и в присутствии неполярного растворителя, имеющего температуру кипения ниже 130°С, например от 50°С до 130°С, алифатического или циклоалифатического, имеющего от 4 до 10 атомов углерода, предпочтительно 6-9, такого как гексан, гептан, октан и соответствующие изомеры, как чистые, так и в смеси, циклопентан и циклогексан. Также возможно использовать такие ароматические растворители как толуол, этилбензол или бензол.

Другие катализаторы, основанные на литии, и другие растворители, а также обычные условия полимеризации бутадиена можно найти, например, в H.R.Kricheldorf "Handbook of Polymer Synthesis", Dekker, New York, 1991 и упомянутых там ссылках или в Kirk-Othmer "Encyclopedia of Chemical Technology", fifth edition, Vol.14, Wiley-lnterscience, New York, 2004 и упомянутых там ссылках.

Можно полимеризовать один бутадиен с образованием гомополимера бутадиена или его можно сополимеризовать в смеси с другими сомономерами, одним или несколькими, совместимыми с самим бутадиеном, присутствующими в количестве 1-50 мас.% по отношению к общему количеству. Примерами этих мономеров являются винилароматические мономеры, такие как стирол, α-метилстирол и др.

В конце полимеризации или (со)полимеризации бутадиена низкокипящий растворитель отгоняют и заменяют винилароматическим мономером, чтобы поддерживать конечную концентрацию (со)полимера от 5 до 25 мас.%. Замену низкокипящего растворителя винилароматическим мономером можно выполнять посредством удаления летучих компонентов, как описано в US 6143833, или посредством дистилляционной колонны, как описано в US 6471865.

В данном изобретении операцию замены растворителя осуществляют посредством простой дистилляции, заключающейся в добавлении в полупериодическом режиме винилароматического мономера к смеси полибутадиена (или его блоксополимера со стиролом) и низкокипящего растворителя. Полученные таким образом продукты дистилляции низко- и высококипящих растворителей можно обрабатывать в соответствии с двумя различными рабочими режимами. Первый представляет собой непрерывное отделение, после конденсации смеси паров, с помощью дистилляционной колонны. Второй представляет собой периодическое отделение с помощью дистилляционной колонны, установленной в автоклаве, используемом в операции замены растворителя.

Термин «винилароматический мономер», как используют в настоящем описании и формуле изобретения, по существу относится к продукту, соответствующему следующей общей формуле (см. оригинал):

где R представляет собой водород или метильную группу, n представляет собой ноль или целое число от 1 до 5 и Y представляет собой галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода.

Примерами винилароматических мономеров, имеющих приведенную выше общую формулу, являются стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метоксистирол, ацетоксистирол и др. Предпочтительными винилароматическими мономерами являются стирол и α-метилстирол.

Во время приготовления винилароматического (со)полимера винилароматические мономеры, имеющие общую формулу (I), можно использовать по отдельности или в смеси до 50 мас.% с другими способными к сополимеризации мономерами. Примерами этих мономеров являются (мет)акриловая кислота, C1-С4 алкильные сложные эфиры (мет)акриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид и др. Акрилонитрил и метилметакрилат являются предпочтительными способными к сополимеризации мономерами.

В конце замены низкокипящего растворителя винилароматическим мономером новый раствор хранят в емкостях, из которых надлежащий раствор непрерывно собирают и подают в непрерывную массовую установку для получения таких винилароматических (со)полимеров как УППС и/или АБС.

Схема полунепрерывной установки по данному изобретению имеет преимущество, по сравнению с непрерывными установками, описанными в предшествующем уровне техники, состоящее в значительном упрощении управления некондиционной выработкой и проведения изменений в производстве полибутадиена (или его блоксополимера со стиролом). «Одностадийный» способ также обеспечивает возможность производства УППС и/или АБС из (1) линейного полибутадиена, имеющего вязкость раствора ниже 0,07 Па·с (70 сПз), которая могла бы создать неприемлемые проблемы «хладотекучести» в твердом состоянии, (2) звездообразного полибутадиена с очень высокой вязкостью по Муни (выше 80) и вязкостью в растворе выше 0,07 Па·с (70 сП), которые в настоящее время нельзя получить из-за технологических ограничений, связанных с установками финишной обработки эластомеров.

На основе вышеуказанного, надлежащий раствор полимера или сополимера бутадиена в винилароматическом мономере можно собирать непрерывно из соответствующих емкостей для хранения, разбавлять растворителем, подходящим для полимеризации винилароматических мономеров, например, этилбензолом, модифицированным возможными (со)мономерами, например, акрилонитрилом, содержащим обычные агенты полимеризации для получения ударопрочных винилароматических (со)полимеров, и подавать в секцию полимеризации. Способ радикального синтеза высокоударопрочных винилароматических (со)полимеров описан в ЕР 400479.

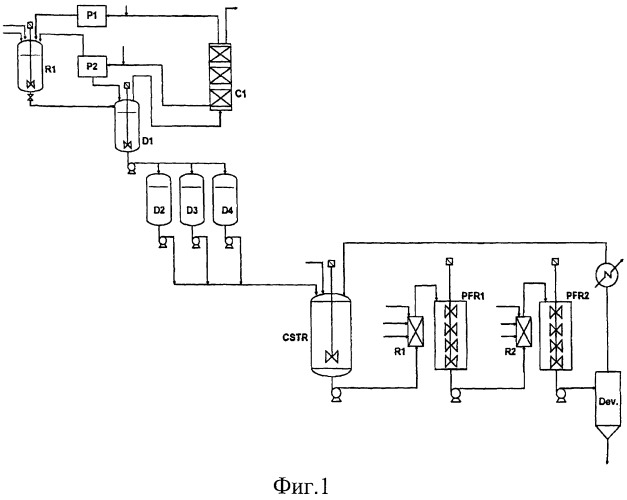

На прилагаемом чертеже представлена иллюстративная схема объединенного способа по данному изобретению.

В частности, схема включает реактор R1 периодического действия для анионного синтеза полибутадиена (или его блоксополимера со стиролом), в который подают неполярный, низкокипящий растворитель (гексан), свежий или повторно используемый, бутадиен, свежий или повторно используемый, возможный сомономер бутадиена и литиевый катализатор, а также агенты реакции сочетания и/или обрыва цепи.

D1 представляет собой автоклав, в котором происходит замена растворителя винилароматическим мономером, например, стиролом.

С1 представляет собой дистилляционную колонну, в которую подают смесь паров стирола и гексана, которые после извлечения в головной и хвостовой части, соответственно, направляют рециклом после очистки в Р1 и Р2.

D2, D3 и D4 представляют собой приемные емкости, в которых хранят замененный раствор полимера или (со)полимера бутадиена в стироле.

CSTR представляет собой смесительную емкость, в которую подают раствор (со)полимера бутадиена в стироле и дополнительные добавки, например, растворитель, парафиновое масло, антиоксиданты и т.д.

PFR1 и PFR2 являются трубчатыми или вытеснительными реакторами для радикальной полимеризации в непрерывной массе, соединенными последовательно по отношению к реакционному потоку, в которые подают раствор, выходящий из CSTR, и реагенты, например, инициатор и агент передачи цепи, предварительно смешанные в R1 и R2.

Наконец, Dev представляет собой устройство для удаления летучих компонентов, работающее при температуре от 200 до 250°С, в которое подают конечный полимерный раствор и которое обеспечивает возможность извлечения растворителя и непрореагировавших мономеров, подаваемых рециклом в CSTR.

Некоторые сравнительные и неограничивающие примеры представлены ниже для лучшего понимания данного изобретения и для описания его воплощения.

ПРИМЕР 1 (сравнительный)

1,8 кг полибутадиена INTENE Р30 (Polimeri Europa) (Вязкость 5% раствора в стироле (СМ)=0,04 Па·с (40 сПз), 2,8 кг минерального масла PRIMOL 382 (ESSO), 20 г антиоксиданта IRGANOX 245 и 30 г стеарата цинка в 32,53 кг мономера стирола и 2,8 кг этилбензола растворяют в автоклаве периодического действия емкостью 60 л, снабженном регулированием температуры и системой перемешивания, нагревают 5 часов при 85°С. Затем добавляют 6 г агента передачи цепи - н-додецилмеркаптана (НДМ) и 14 г инициатора - 1,1-ди(третбутилперокси)циклогексана (Тх22Е50).

Полученный раствор подают в первый реактор PFR, оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 125 до 145°С, где предварительную полимеризацию выполняют с прививкой и инверсией фаз.

Смесь, покидающую первый реактор, переносят во второй реактор PFR, также оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 150 до 165°С.

Полученную смесь выводят из верха второго реактора PFR и пропускают через устройство для удаления летучих компонентов (которое работает под вакуумом при 235°С), где каучуковую фазу дополнительно сшивают, а остаточный мономер и этилбензол удаляют из полимеризационной смеси. Полученный таким образом сформованный полимер гранулируют через резательную машину.

ПРИМЕР 2

9.9 кг безводного циклогексана и 1,8 кг безводного бутадиена подают в реактор периодического действия емкостью 60 л, оборудованный мешалкой и системой регулирования температуры, в атмосфере азота. Полученную таким образом смесь нагревают до 40°С и добавляют 1,67 г н-бутиллития.

После завершения реакции полимеризации добавляют 4,46 г безводного тетрахлорида кремния при перемешивании в течение дополнительных 30 минут. Характеристики полибутадиена аналогичны (молекулярно-массовое распределение и вязкость 5% раствора в стироле) характеристикам INTENE Р30.

Полученный раствор переносят во второй автоклав периодического действия емкостью 60 л, оборудованный системой регулирования температуры, мешалкой, системой регулирования вакуума и системой сбора конденсатов. Реактор термостатируют при 25°С и поддерживают при вакууме 7 МПа (70 мбар). Как только наблюдают присутствие жидкости в системе сбора конденсатов, медленно добавляют 37,38 кг стирола, а температуру реактора одновременно повышают до 66°С. Работу прекращают, когда собирают 14,75 кг конденсатов. Концентрация циклогексана в растворе стирола ниже 500 ppm (частей на млн.). Конечный раствор хранят в емкости в течение 3 суток.

В полученный раствор добавляют 2,8 кг минерального масла PRIMOL 382 (ESSO), 20 г антиоксиданта IRGANOX 245, 30 г стеарата цинка, 2,8 кг этилбензола, 6 г агента передачи цепи НДМ и 14 г инициатора Тх22Е50.

Полученный раствор подают в первый реактор PFR, оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 125 до 145°С, где предварительную полимеризацию осуществляют с прививкой и инверсией фаз.

Смесь, покидающую первый реактор, переносят во второй реактор PFR, также оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 150 до 165°С.

Полученную смесь выводят из верха второго реактора PFR и пропускают через устройство для удаления летучих компонентов (которое работает под вакуумом при 235°С), где каучуковую фазу дополнительно сшивают, а остаточный мономер и этилбензол удаляют из полимеризационной смеси. Полученный таким образом сформованный полимер гранулируют через резательную машину.

ПРИМЕР 3

9,9 кг безводного толуола и 1,8 кг безводного бутадиена вводят в реактор периодического действия объемом 40 л, оборудованный системами нагревания и перемешивания, в инертной атмосфере азота. Полученную таким образом смесь нагревают до 40°С и добавляют 1,67 г н-бутиллития.

После завершения реакции полимеризации добавляют 4,46 г безводного тетрахлорида кремния при перемешивании в течение дополнительных 30 минут. Характеристики полибутадиена аналогичны (молекулярно-массовое распределение и вязкость 5% раствора в стироле) характеристикам INTENE Р30.

Полученный раствор переносят во второй автоклав периодического действия емкостью 60 л, оборудованный системами регулирования температуры и перемешивания, системой регулирования вакуума и системой сбора конденсатов. Реактор термостатируют при 38°С и поддерживают при вакууме 7 МПа (70 мбар). Как только наблюдают присутствие жидкости в системе сбора конденсата, медленно добавляют 49,79 кг стирола, а температуру реактора одновременно повышают до 74°С. Работу прекращают, когда собирают 27,16 кг конденсатов. Концентрация толуола в растворе стирола ниже 900 ppm. Конечный раствор хранят в емкости в течение 3 суток.

В полученный раствор добавляют 2,8 кг минерального масла PRIMOL 382 (ESSO), 20 г антиоксиданта IRGANOX 245, 30 г стеарата цинка, 2,8 кг этилбензола, 6 г агента передачи цепи НДМ и 14 г инициатора Тх22Е50.

Полученный раствор подают в первый реактор PFR, оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 125 до 145°С, где предварительную полимеризацию осуществляют с прививкой и инверсией фаз.

Смесь, покидающую первый реактор, переносят во второй реактор PFR, также оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 150 до 165°С.

Полученную смесь выводят из верха второго реактора PFR и пропускают через устройство для удаления летучих компонентов (которое работает под вакуумом при 235°С), где каучуковую фазу дополнительно сшивают, а остаточный мономер и этилбензол удаляют из полимеризационной смеси. Полученный таким образом сформованный полимер гранулируют через резательную машину.

Характеристики примеров 1-3 указаны в таблице 1.

| ТАБЛИЦА 1 | ||||

| Пример 1 (Сравнительный) | Пример 2 | Пример 3 | ||

| Морфология каучуковой фазы | послойная (salami) | послойная | послойная | |

| D (4,3) | мкм | 1,33 | 1,35 | 1,32 |

| Индекс текучести расплава (200°С - 5 кг) | г/10' | 14,6 | 14,2 | 14,9 |

| Твердость по Вика (5 кг - 50°С) | °С | 90,7 | 90,4 | 91,0 |

| Испытания на растяжение no ISO 527 | ||||

| Модуль упругости | МПа | 2080 | 2100 | 2080 |

| Предел текучести | МПа | 22,4 | 22,0 | 23,0 |

| Предел прочности при растяжении | МПа | 16,4 | 16,7 | 16,0 |

| Растяжение при разрыве | % | 42,3 | 42,6 | 42,3 |

| Испытание на изгиб no ISO 178 | ||||

| Модуль упругости | МПа | 2120 | 2090 | 2150 |

| Максимальное напряжение | МПа | 39,4 | 39,0 | 39,8 |

| Надрезанный, испытания по Изоду, ISO 180 | кДж/м2 | 9,8 | 9,8 | 9,6 |

| Надрезанный, испытания по Шарпи по ISO 179 | кДж/м2 | 9,7 | 9,5 | 9,4 |

| Глянец (20°) | % | 40 | 41 | 42 |

| Глянец (60°) | % | 81 | 80 | 82 |

ПРИМЕР 4 (сравнительный)

3,4 кг полибутадиена INTENE P30 (Polimeri Europa) (вязкость в 5% растворе в CM=0,04 Па·с (40 сПз), 60 г антиоксиданта IRGANOX 1076 в 21,6 кг мономера стирола и 7,8 кг этилбензола растворяют в автоклаве периодического действия емкостью 60 л, оборудованном регулированием температуры и системой перемешивания, нагревают в течение 6 часов при 60°С. Затем добавляют 14 г агента передачи цепи - третдецилмеркаптана (ТДМ), 12 г инициатора Тх22Е50 и 7,2 кг акрилонитрила.

Полученный раствор переносят в первый реактор PFR, оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 108 до 115°С, где предварительную полимеризацию выполняют с прививкой и инверсией фаз.

Смесь, покидающую первый реактор, переносят во второй реактор PFR, также оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 150 до 165°С.

Полученную смесь выводят из верха второго реактора PFR и пропускают через устройство для удаления летучих компонентов (которое работает под вакуумом при 235°С), где каучуковую фазу дополнительно сшивают, а остаточный мономер и этилбензол удаляют из полимеризационной смеси. Полученный таким образом сформованный полимер гранулируют через резательную машину.

ПРИМЕР 5

18,7 кг безводного циклогексана и 3,4 кг безводного бутадиена вводят в реактор емкостью 60 л, оборудованный системой нагревания и перемешивания, в атмосфере азота. Полученную таким образом смесь нагревают до 40°С и добавляют 3,16 г н-бутиллития. После завершения реакции полимеризации добавляют 8,42 г безводного тетрахлорида кремния при перемешивании в течение дополнительных 30 минут. Характеристики полибутадиена аналогичны (молекулярно-массовое распределение и вязкость 5% раствора в стироле) характеристикам INTENE Р30.

Полученный таким образом раствор переносят во второй автоклав периодического действия емкостью 60 л, оборудованный регулятором температуры и системой перемешивания, системой регулирования вакуума и системой сбора конденсатов. Реактор термостатируют при 25°С и поддерживают при вакууме 7 кПа (70 мбар). Как только наблюдают присутствие жидкости в системе сбора конденсатов, медленно добавляют 32,8 кг стирола, а температуру реактора одновременно повышают до 66°С. Работу прекращают, когда собирают 27,86 кг конденсатов. Концентрация циклогексана в растворе стирола ниже 500 ppm. Конечный раствор хранят в емкости 3 суток.

7,8 кг этилбензола, 60 г антиоксиданта IRGANOX 1076, 14 г агента передачи цепи ТДМ, 12 г инициатора Тх22Е50 и 7,2 кг акрилонитрила добавляют к полученному раствору.

Полученный таким образом раствор переносят в первый реактор PFR, оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 125 до 145°С, где предварительную полимеризацию выполняют с прививкой и инверсией фаз.

Смесь, покидающую первый реактор, переносят во второй реактор PFR, также оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 150 до 165°С.

Полученную смесь выводят из верха второго реактора PFR и пропускают через устройство для удаления летучих компонентов (которое работает под вакуумом при 235°С), где каучуковую фазу дополнительно сшивают, а остаточный мономер и этилбензол удаляют из полимеризационной смеси. Полученный таким образом сформованный полимер гранулируют через резательную машину.

ПРИМЕР 6

18,7 кг безводного толуола и 3,4 кг безводного бутадиена вводят в реактор емкостью 60 л, оборудованный системой нагревания и перемешивания, в атмосфере азота. Полученную таким образом смесь нагревают до 40°С и добавляют 3,16 г н-бутиллития. После завершения реакции полимеризации добавляют 8,42 г безводного тетрахлорида кремния при перемешивании в течение дополнительных 30 минут. Характеристики полибутадиена аналогичны (молекулярно-массовое распределение и вязкость 5% раствора в стироле) характеристикам INTENE Р30.

Полученный таким образом раствор переносят во второй автоклав периодического действия емкостью 60 л, оборудованный системой регулирования температуры и перемешивания, системой регулирования вакуума и системой сбора конденсатов. Реактор термостатируют при 38°С и поддерживают при вакууме 7 кПа (70 мбар). Как только наблюдают присутствие жидкости в системе сбора конденсатов, медленно добавляют 54,2 кг стирола, а температуру реактора одновременно повышают до 74°С. Работу прекращают, когда собирают 51,3 кг конденсатов. Концентрация толуола в растворе стирола ниже 900 ppm. Конечный раствор хранят в емкости 3 суток.

В полученный таким образом раствор добавляют 7,8 кг этилбензола, 60 г антиоксиданта IRGANOX 1076, 14 г агента передачи цепи ТДМ, 12 г инициатора Тх22Е50 и 7,2 кг акрилонитрила.

Полученный раствор подают в первый реактор PFR, оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 125 до 145°С, где предварительную полимеризацию выполняют с прививкой и инверсией фаз.

Смесь, покидающую первый реактор, переносят во второй реактор PFR, также оборудованный мешалкой и системой регулирования температуры с температурным режимом реактора, включающим подъем температуры от 150 до 165°С.

Полученную смесь выводят из верха второго реактора PFR и пропускают через устройство для удаления летучих компонентов (которое работает под вакуумом при 235°С), где каучуковую фазу дополнительно сшивают, а остаточные мономеры и этилбензол удаляют из полимеризационной смеси. Полученный таким образом сформованный полимер гранулируют через резательную машину.

Характеристики примеров 4-6 указываются в таблице 2.

| ТАБЛИЦА 2 | |||

| Пример 4 (Сравнительный) | Пр |