Термопластичный эластомерный материал

Иллюстрации

Показать всеИзобретение относится к резиновой промышленности и может быть использовано для изготовления различных экструзионных профилей и формованных гибких деталей. Материал выполнен из композиции, включающей каучук, термопласт, серную вулканизующую систему или смоляную вулканизующую систему на основе алкилфенолформальдегидной смолы, стеариновую кислоту и порошковый наполнитель. Наполнитель выбран из группы: природный минеральный шунгит, содержащий технический. углерод в количестве 0,4-5,2 мас.%, каолин или мел. Вулканизующие системы содержат в качестве активатора вулканизации оксид цинка. В качестве каучука используют бутадиен-нитрильный каучук, содержащий от 18 до 50 мас.% нитрила акриловой кислоты. В качестве термопласта используют поливинилхлорид, содержащий на 100 мас.ч. поливинилхлорида, 20-100 мас.ч. смеси диоктиладипината с 2,7-3,2 мас.ч. эпоксидированного соевого масла (ЭСМ), или 20-100 мас.ч. смеси дибутилсебацината с 2,7-3,2 мас.ч. ЭСМ, или 20-100 мас.ч. смеси диоктилфталата с 2.7-3,2 мас.ч. ЭСМ. Наполнитель имеет размер частиц от 10 нм до 200 нм и с внешнюю удельную поверхность от 20 до 40 м2/г. Содержание компонентов в композиции следующее, мас.ч.: каучук -100, термопласт - 90-260, вулканизующая система - 0,55-6, оксид цинка - 2-7, стеариновая кислота - 0,7-2, наполнитель - 1-100. Материал обладает повышенной стойкостью в ненапряженном состоянии к воздействию жидких агрессивных сред, суженным диапазоном показателей условной прочности при растяжении материала и лимитированным его относительном удлинением, высоким комплексом технологических и эластических свойств, способностью перерабатываться в изделия из расплава без вулканизации литьем под давлением или экструзией, и суженным интервалом твердости изделий. 4 з.п. ф-лы, 2 табл., 540 пр.

Реферат

Изобретение относится к резиновой промышленности, в частности к разработке термопластичных эластомерных материалов на основе каучука, и может быть использовано для изготовления различных экструзионных профилей и формованных гибких деталей, используемых в автомобильной, кабельной, легкой промышленности и строительстве, в частности для выпуска автомобильных деталей, работающих на поверхности двигателей внутреннего сгорания, в строительстве для производства маслобензостойких уплотнителей, муфт и других изделий для сборки конструкций из поливинилхлорида и др.

Известен термопластичный эластомерный материал, выполненный из композиции, включающей каучук, термопласт, серную вулканизующую систему или смоляную вулканизующую систему на основе алкилфенолформальдегидной смолы, стеариновую кислоту, а также порошковый наполнитель, выбранный из группы: шунгит, каолин или мел, при этом вулканизующие системы содержат в качестве активатора вулканизации оксид цинка (см. патент РФ №2334769, МПК C08L 21/00, 2008 г.).

Однако известный термопластичный эластомерный материал при своем использовании имеет следующие недостатки:

- низкая стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред: высокое набухание в бензине марки АИ-92 (24-32% в сутки), а также высокое набухание в смеси изооктана с 30 мас.% толуола (14-18% в сутки),

- широким диапазоном показателей условной прочности при растяжении (4,0-12,0 МПа).

Задача изобретения - создание термопластичного эластомерного материала.

Техническим результатом при использовании предложенного термопластичного эластомерного материала является повышение стойкости в ненапряженном состоянии к воздействию жидких агрессивных сред, а именно снижение набухания в бензине марки АИ-92 и снижение набухания в смеси изооктана с 30 мас.% толуола, с одновременным сужением диапазона показателей условной прочности при растяжении материала и с лимитированным его относительном удлинением при сохранении высокого комплекса технологических и эластических свойств, способности перерабатываться в изделия из расплава без вулканизации литьем под давлением или экструзией и сужением интервала твердости изделий в условных единицах Шор A.

Технический результат достигается сочетанием компонентов предложенного термопластичного эластомерного материала, а также количественным соотношением входящих в термопластичный эластомерный материал компонентов.

Предложенный термопластичный эластомерный материал, выполненный из композиции, включающей каучук, термопласт, серную вулканизующую систему или смоляную вулканизующую систему на основе алкилфенолформальдегидной смолы, стеариновую кислоту, а также порошковый наполнитель, выбранный из группы: шунгит, каолин или мел, причем вулканизующие системы содержат в качестве активатора вулканизации оксид цинка, при этом в качестве каучука композиции используют бутадиен-нитрильный каучук, содержащий от 18 до 50 мас.% нитрила акриловой кислоты, в качестве термопласта используют поливинилхлорид, содержащий на 100 мас.ч. поливинилхлорида 20-100 мас.ч. смеси диоктиладипината (ДОА) с 2,7-3,2 мас.ч. эпоксидированного соевого масла (ЭСМ), или 20-100 мас.ч. смеси дибутилсебацината (ДБС) с 2,7-3,2 мас.ч. эпоксидированного соевого масла (ЭСМ) или 20-100 мас.ч. смеси диоктилфталата (ДОФ) с 2,7-3,2 мас.ч. эпоксидированного соевого масла (ЭСМ), порошковый наполнитель используют с размером частиц от 10 нм до 200 нм и с внешней удельной поверхностью от 20 до 40 м2/г., причем в качестве шунгита порошкового наполнителя используют природный минеральный шунгит, дополнительно содержащий технический углерод (в виде сажи) в количестве 0,4-5,2 мас.%, при следующем содержании компонентов, мас.ч.:

| каучук | 100 |

| указанный термопласт | 90-260 |

| вулканизующая система | 0,55-6 |

| активатор вулканизации | 2-7 |

| стеариновая кислота | 0,7-2 |

| указанный порошковый наполнитель | 1-100. |

При этом бутадиен-нитрильный каучук материала, содержащий 18 мас.% нитрила акриловой кислоты, дополнительно содержит от 2,5 до 4,5 мас.% дибутоксиэтиладипината (ДБЭА). При этом содержание в материале серной вулканизующей системы предпочтительно выбрано от 0,55 до 1,43 массовых частей. При этом содержание в материале смоляной вулканизующей системы на основе алкилфенолформальдегидной смолы предпочтительно выбирают от 1 до 6 мас. частей. При этом в качестве шунгита порошкового наполнителя материала используют природный минеральный шунгит следующего состава, мас.%: 0,15-0,25 оксида титана (TiO2), 3,88-4,12 оксида алюминия (Al2O3), 2,25-2,75 оксида железа (FeO), 1,15-1,25 оксида магния (MgO), 0,25-0,35 оксида кальция (CaO), 0,18-0,22 оксида натрия (Na2O), 1,4-1,6 оксида калия (K2O), 1,15-1,25 серы (S), 3,5-4,5 воды кристаллической, 26-36 углерода и оксид кремния (SiO2) - остальное до 100%.

Среди существенных признаков, характеризующих предложенный термопластичный эластомерный материал, отличительными являются:

- использование в качестве каучука композиции бутадиен-нитрильного каучука, содержащего от 18 до 50 мас.% нитрила акриловой кислоты,

- использование в качестве термопласта поливинилхлорида, содержащего на 100 мас.ч. поливинилхлорида 20-100 мас.ч. смеси диоктиладипината (ДОА) с 2,7-3,2 мас.ч. эпоксидированного соевого масла (ЭСМ), или 20-100 мас.ч. смеси дибутилсебацината (ДБС) с 2,7-3,2 мас.ч. эпоксидированного соевого масла (ЭСМ), или 20-100 мас.ч. смеси диоктилфталата (ДОФ) с 2,7-3,2 мас.ч. эпоксидированного соевого масла (ЭСМ),

- использование порошкового наполнителя с размером частиц от 10 нм до 200 нм и с внешней удельной поверхностью от 20 до 40 м2/г.,

- использование в качестве шунгита порошкового наполнителя природного минерального шунгита, дополнительно содержащего технический углерод (в виде сажи) в количестве 0,4-5,2 мас.%,

- содержание компонентов материала, мас.ч.:

| каучук | 100 |

| указанный термопласт | 90-260 |

| вулканизующая система | 0,55-6 |

| активатор вулканизации | 2-7 |

| стеариновая кислота | 0,7-2 |

| указанный порошковый наполнитель | 1-100, |

- бутадиен-нитрильный каучук материала, содержащий 18 мас.% нитрила акриловой кислоты, дополнительно содержит от 2,5 до 4,5 мас.% дибутоксиэтиладипината (ДБЭА),

- содержание в материале серной вулканизующей системы предпочтительно выбрано от 0,55 до 1,43 массовых частей,

- содержание в материале смоляной вулканизующей системы на основе алкилфенолформальдегидной смолы предпочтительно выбрано от 1 до 6 мас. частей,

- использование в качестве шунгита порошкового наполнителя материала природного минерального шунгита следующего состава, мас.%: 0,15-0,25 оксида титана (TiO2), 3,88-4,12 оксида алюминия (Al2O3), 2,25-2,75 оксида железа (FeO), 1,15-1,25 оксида магния (MgO), 0,25-0,35 оксида кальция (CaO), 0,18-0,22 оксида натрия (Na2O), 1,4-1,6 оксида калия (K2O), 1,15-1,25 серы (S), 3,5-4,5 воды кристаллической, 26-36 углерода и оксид кремния (SiO2) - остальное до 100%.

Экспериментальные исследования предложенного термопластичного эластомерного материала показали его высокую эффективность. Было установлено, что предложенный термопластичный эластомерный материал обладает повышенной стойкостью в ненапряженном состоянии к воздействию жидких агрессивных сред (изменение массы по набуханию в бензине марки АИ-92 составляет по абсолютному значению не более 11-20% в сутки, изменение массы по набуханию в смеси изооктана с 30 мас.% толуола составляет по абсолютному значению не более 3-9% в сутки). Одновременно было установлено, что предложенный термопластичный эластомерный материал имеет узкий диапазон показателей условной прочности при растяжении (7-11 МПа) и лимитированное его относительное удлинение (150-400%), при сохранении высокого комплекса технологических и эластических свойств, способности перерабатываться в изделия из расплава без вулканизации литьем под давлением или экструзией, и достижении интервала твердости изделий от 62 до 83 усл. ед. Шор А.

Предложенный термопластичный эластомерный материал, а также изделия из него широкого номенклатурного перечня получают путем смешения компонентов в экструдере-реакторе Rheomex PTW 25/42 (L/D=42, D=25). Технология изготовления компонентов предложенного термопластичного эластомерного материала является стандартной, не требует использования специфического технологического оборудования и включает в себя процессы, общепринятые в изготовлении резиновых смесей: дробление, взвешивание, смешение и т.п., и затем изготовление материала и изделий из него с использованием методов экструзии, литья под давлением и др.

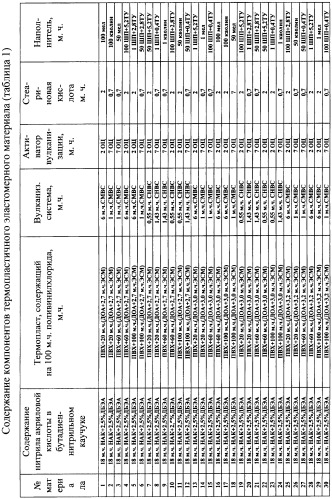

В таблице 1 представлены экспериментальные составы предложенного термопластичного эластомерного материала, а в таблице 2 представлены штатные характеристики материала.

Контроль прочности был проведен в соответствии с ГОСТ 270-75.

Таким образом, предложенный термопластичный эластомерный материал обладает преимуществами по сравнению с известным термопластичным эластомерным материалом того же назначения.

1. Термопластичный эластомерный материал, выполненный из композиции, включающей каучук, термопласт, серную вулканизующую систему или смоляную вулканизующую систему на основе алкилфенолформальдегидной смолы, стеариновую кислоту, а также порошковый наполнитель, выбранный из группы: шунгит, каолин или мел, при этом вулканизующие системы содержат в качестве активатора вулканизации оксид цинка, отличающийся тем, что в качестве каучука композиции используют бутадиен-нитрильный каучук, содержащий от 18 до 50 мас.% нитрила акриловой кислоты, в качестве термопласта используют поливинилхлорид, содержащий на 100 мас.ч. поливинилхлорида 20-100 мас.ч. смеси диоктиладипината с 2,7-3,2 мас.ч. эпоксидированного соевого масла, или 20-100 мас.ч. смеси дибутилсебацината с 2,7-3,2 мас.ч. эпоксидированного соевого масла, или 20-100 мас.ч. смеси диоктилфталата с 2,7-3,2 мас.ч. эпоксидированного соевого масла, порошковый наполнитель используют с размером частиц от 10 до 200 нм и с внешней удельной поверхностью от 20 до 40 м2/г, причем в качестве шунгита порошкового наполнителя используют природный минеральный шунгит, дополнительно содержащий технический углерод в виде сажи, в количестве 0,4-5,2 мас.%, при следующем содержании компонентов, мас.ч.:

| каучук | 100 |

| указанный термопласт | 90-260 |

| вулканизующая система | 0,55-6 |

| активатор вулканизации | 2-7 |

| стеариновая кислота | 0,7-2 |

| указанный порошковый наполнитель | 1-100 |

2. Термопластичный эластомерный материал по п.1, отличающийся тем, что бутадиен-нитрильный каучук, содержащий 18 мас.% нитрила акриловой кислоты, дополнительно содержит от 2,5 до 4,5 мас.% дибутоксиэтиладипината.

3. Термопластичный эластомерный материал по п.1, отличающийся тем, что содержание смоляной вулканизующей системы предпочтительно выбирают от 1 до 6 мас.ч.

4. Термопластичный эластомерный материал по п.1, отличающийся тем, что содержание серной вулканизующей системы предпочтительно выбрано от 0,55 до 1,43 мас.ч.

5. Термопластичный эластомерный материал по п.1, отличающийся тем, что в качестве шунгита порошкового наполнителя используют природный минеральный шунгит следующего состава, мас.%:

| оксид титана (IV) | 0,15-0,25 |

| оксид алюминия | 3,88-4,12 |

| оксид железа (II) | 2,25-2,75 |

| оксид магния | 1,15-1,25 |

| оксид кальция | 0,25-0,35 |

| оксид натрия | 0,18-0,22 |

| оксид калия | 1,40-1,60 |

| сера | 1,15-1,25 |

| вода кристаллическая | 3,50-4,50 |

| углерод | 26-36 |

| оксид кремния | остальное до 100% |