Способ определения времени активации поверхности нефтяного кокса

Иллюстрации

Показать всеИзобретение относится к способам определения времени активации поверхности нефтяного кокса при его активировании для получения носителей катализаторов нефтехимической и химической промышленности, автомобильных катализаторов, а также углеродных сорбентов для технологических процессов. Способ включает нагрев образцов кокса при различных температурах, при этом предварительно экспериментально получают зависимость степени угара кокса «у» от времени активации и зависимость адсорбционной активности кокса по йоду «Syi» от степени угара кокса «у», затем строят зависимость произведения адсорбционной активности кокса по йоду «Syi» на количество оставшегося кокса от угара «(1-у)», характеризующую удельную поверхность кокса «S», от степени угара кокса, далее по заданным температуре активации и удельной поверхности кокса «S» по соответствующей зависимости определяют степень угара кокса, после чего по степени угара кокса с использованием соответствующей зависимости выбирают время активации. Изобретение позволяет получать активированный нефтяной кокс с заранее заданными свойствами и подбирать оптимальные условия его активирования. 4 ил., 1 табл., 9 пр.

Реферат

Изобретение относится к способам определения времени активации поверхности нефтяного кокса при его активировании для получения носителей катализаторов нефтехимической и химической промышленности, автомобильных катализаторов, а также углеродных сорбентов для технологических процессов.

Активные угли, применяемые в качестве носителей для катализаторов и адсорбентов, получают пиролизом различных углеродсодержащих материалов, например, древесины, торфа, каменного угля, продуктов нефтепереработки, органических полимеров с последующей активацией паровоздушной смесью, углекислым газом или другими активирующими агентами [Кинле X., Бадер Э. Активные угли и их промышленное применение / Пер. с нем. - Л.: Химия, 1984. - 216 с.]. Приготовленные известными способами углеродные материалы имеют развитую пористую структуру, позволяющую использовать их в качестве носителей для катализаторов, однако существенным недостатком этих углеродных материалов является то, что в процессе активации степень угара углеродного материала составляет до 50% масс. и более, что является причиной их высокой стоимости.

В этой связи одной из актуальнейших задач является поиск путей снижения себестоимости продукции и направлено на получение активированного кокса с заданными характеристиками свойств, необходимыми потребителю.

Известен способ определения оптимальной температуры активации углеродных материалов [патент №303286, С01В 31/10], включающий нагрев образца углеродного материала (углеродной ленты) при подаче газообразного кислородсодержащего активирующего агента пара или СО2 в переменном температурном поле, температурный градиент которого изменяется линейно по длине. После активации ленту разрезают по длине и определяют сорбционную активность отрезков. Отрезок, обладающий максимальной адсорбционной активностью, соответствует определенной температуре, которую принимают за оптимальную температуру активации.

Недостатком данного способа является сложность; длительность и ограничение в применении. Сложность способа состоит в том, что он не исключает определения трудоемкими методами сорбционной активности отрезков ленты, что требует большой затраты времени. Кроме того, этот способ может быть использован только применительно к углеродным тканям.

Наиболее близким к заявляемому способу является способ определения оптимальной температуры активации углеродных материалов [патент №747815, С01В 31/10], заключающийся в том, что образцы углеродного материала нагревают при различных температурах при подаче газообразного кислородсодержащего активирующего агента и температуру, соответствующую скорости обгара образца 1·10-4-5·10-4 г/г·с, принимают за оптимальную температуру активации.

В качестве окислительных сред используют воздух, водяной пар и углекислый газ с расходом 0,18-0,36 м3/г.

Существенным недостатком данного способа является невозможность регулирования удельной поверхности пористого углеродного материала, т.к. не подобраны условия активирования, а именно время, при котором активированный кокс имеет максимальную удельную поверхность.

Задачей данного изобретения является упрощение определения времени активации поверхности нефтяного кокса в процессе его активирования и снижение эксплуатационных затрат.

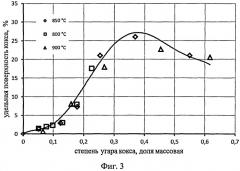

Поставленная задача решается тем, что в способе определения времени активации поверхности нефтяного кокса, включающего нагрев образцов кокса при различных температурах согласно изобретению предварительно экспериментально получают зависимость степени угара кокса «у» от времени активации, и зависимость адсорбционной активности кокса по йоду «Syi» от степени угара кокса «у», затем строят зависимость произведения адсорбционной активности кокса по йоду «Syi» на количество оставшегося кокса от угара «(1-у)», характеризующего удельную поверхность кокса «S», от степени угара кокса. Далее по заданным температуре активации и удельной поверхности кокса «S» по соответствующей зависимости определяют степень угара кокса, после чего по степени угара кокса с использованием соответствующей зависимости выбирают время активации.

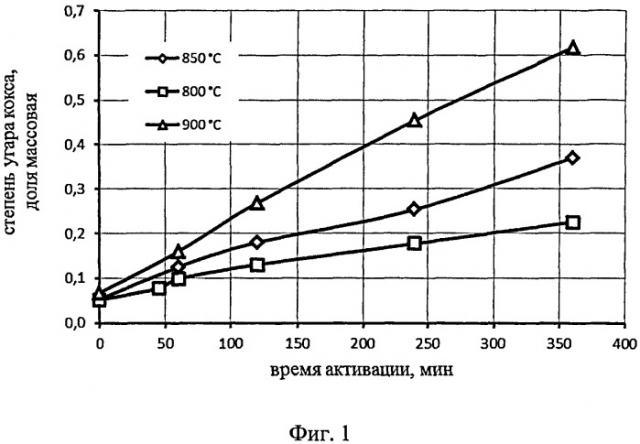

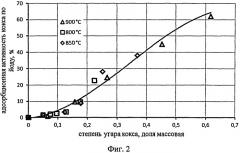

На фиг.1 приведена зависимость степени угара кокса «у» от времени активации. На фиг.2 приведена зависимость адсорбционной активности кокса по йоду «Sуi» от степени угара кокса «у», на фиг.3 приведена зависимость произведения адсорбционной активности кокса по йоду «Sуi» на количество оставшегося кокса от угара «(1-у)», характеризующего удельную поверхность кокса «S», от степени угара кокса.

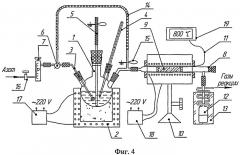

Экспериментальные данные получены на лабораторной установке, показанной на фиг.4. Установка состоит из парогенератора - четырехгорловой колбы 1, нагревательной печи 2, распределителя азота 3, ртутного термометра 4, предохранительной трубки 5, трехходового крана 6, ротаметра 7, кварцевой трубки 8, навески кокса 9, трубчатой печи 10, термопары типа ТХА 11, сборника конденсата 12, бани со льдом 13, байпасной трубки 14, зажима 15, вентиля 16, лабораторного автотрансформатора 17, 18, индикатора температуры 19.

Устанавливают парогенератор - четырехгорлую колбу 1 в нагревательную печь 2. В колбу заливают 200 мл дистиллированной воды, засыпают несколько фарфоровых кипелок. Устанавливают распределитель азота 3, ртутный термометр 4 со шкалой 0…100°С, предохранительную трубку 5 от избыточного давления в колбе. Подключают распределитель 3 к линии азота через трехходовой кран 6 и ротаметр 7 типа РМ-06 (0…64 л/ч).

Засыпают в центр кварцевой трубки 8 навеску кокса 9 в количестве 1,5…2,5 г с размером частиц менее 0,08 мм. По обе стороны от слоя кокса устанавливают мелкую стальную сетку для предотвращения уноса частиц кокса из зоны реакции. Устанавливают кварцевую трубку 8 с коксом в трубчатую печь 10. В центр печи у наружной стенки кварцевой трубки помещают термопару 11 типа ТХА. Соединяют один конец кварцевой трубки с выходом пара из колбы 1. Другой конец трубки закрывают пробкой, отвод подсоединяют к сборнику конденсата 12 в бане 13 со льдом. Устанавливают трехходовой вентиль в положение «на продув» через байпасную линию 14, при этом зажим 15 находится в открытом состоянии. Подают азот в линию 14, расход азота регулируют вентилем 16 и ротаметром 7.

Подключают нагревательные печи 2, 10 к сети, температуру регулируют изменением напряжения с помощью лабораторного автотрансформатора (ЛАТР) 17, 18. Набирают в колбе 1 требуемую температуру, например, 65-75°С. Температуру в колбе 1 контролируют ртутным термометром 4. Набирают температуру в кварцевой трубке 800-900°С. Температуру в кварцевой трубке 8 контролируют индикатором температуры 19. При достижении заданной температуры в кварцевой трубке переключают трехходовой кран 6 в положение «на активацию» в колбу 1 через распределитель 3. Закрывают зажим 15. Устанавливают заданный расход азота вентилем 16 и контролируют по ротаметру 7. По истечении заданного времени активирования открывают зажим 15, переключают трехходовой кран 6 в положение «на продув» через байпасную линию 14. Отключают лабораторный автотрансформатор 17, 18.

После охлаждения кварцевой трубки до 350°С отключают подачу азота через кран 6. Разбирают систему, составляют материальный баланс.

Для определения оптимального времени активирования на лабораторной установке, схема которой представлена на фиг.4, проводят активацию нефтяного кокса при температурах 800, 850 и 900°С в течение от одного до шести часов.

Для полученных образцов кокса определяют адсорбционную активность по йоду (ГОСТ 6217-74).

На основании полученных результатов строят зависимости (фиг.1, фиг.3).

Примеры реализации способа

Пример 1. Требуется получить активированный кокс с удельной поверхностью кокса S=3% при температуре процесса активирования 900°С. По фиг.3 определяют степень угара у=0,09 при удельной поверхности кокса, равной 3%. Далее по фиг.1 для активированного кокса со степенью угара 0,09 определяют время активирования, равное 23 мин.

Пример 2. Требуется получить активированный кокс с удельной поверхностью кокса S=17% при температуре процесса активирования 900°С. По фиг.3 определяют степень угара у=0,23 при удельной поверхности кокса, равной 17%. Далее по фиг.1 для активированного кокса со степенью угара 0,23 определяют время активирования, равное 100 мин.

Пример 3. Требуется получить активированный кокс с максимальной удельной поверхностью при температуре процесса активирования 900°С. По фиг.3 определяют степень угара у=0,38 при максимальной удельной поверхности кокса, равной S=27%. Далее по фиг.1 для активированного кокса со степенью угара 0,38 определяют время активирования, равное 192 мин.

Пример 4. Требуется получить активированный кокс с удельной поверхностью кокса S=5% при температуре процесса активирования 850°С. По фиг.3 определяют степень угара у=0,13 при удельной поверхности кокса, равной 5%. Далее по фиг.1 для активированного кокса со степенью угара 0,13 определяют время активирования, равное 74 мин.

Пример 5. Требуется получить активированный кокс с удельной поверхностью кокса S=15% при температуре процесса активирования 850°С. По фиг.3 определяют степень угара у=0,22 при удельной поверхности кокса, равной 15%. Далее по фиг.1 для активированного кокса со степенью угара 0,22 определяют время активирования, равное 200 мин.

Пример 6. Требуется получить активированный кокс с максимальной удельной поверхностью при температуре процесса активирования 850°С. По фиг.3 определяют степень угара у=0,38 при максимальной удельной поверхности кокса, равной 27%. Далее по фиг.1 для активированного кокса со степенью угара 0,38 определяют время активирования, равное 360 мин.

Пример 7. Требуется получить активированный кокс с удельной поверхностью кокса S=4% при температуре процесса активирования 800°С. По фиг.3 определяют степень угара у=0,12 при удельной поверхности кокса, равной 4%. Далее по фиг.1 для активированного кокса со степенью угара 0,12 определяют время активирования, равное 100 мин.

Пример 8. Требуется получить активированный кокс с удельной поверхностью кокса S=16% при температуре процесса активирования 800°С. По фиг.3 определяют степень угара у=0,22 при удельной поверхности кокса, равной 16%. Далее по фиг.1 для активированного кокса со степенью угара 0,22 определяют время активирования, равное 360 мин.

Пример 9. Требуется получить активированный кокс с максимальной удельной поверхностью при температуре процесса активирования 800°С. По фиг.3 определяют степень угара у=0,38 при максимальной удельной поверхности кокса, равной 27%. Далее по фиг.1 для активированного кокса со степенью угара 0,38 определяют время активирования, равное 760 мин.

| Таблица 1 | |||

| - Характеристика полученного активированного кокса | |||

| Активированный кокс | Параметры | ||

| Удельная поверхность кокса, % | Степень угара кокса, доля массовая | Время активирования, мин | |

| 1 | 2 | 3 | 4 |

| Пример 1 | 3 | 0,09 | 23 |

| Пример 2 | 17 | 0,23 | 100 |

| Пример 3 | 27 | 0,38 | 192 |

| Пример 4 | 5 | 0,13 | 74 |

| Пример 5 | 15 | 0,22 | 200 |

| Пример 6 | 27 | 0,38 | 360 |

| Пример 7 | 4 | 0,12 | 100 |

| Пример 8 | 16 | 0,22 | 360 |

| Пример 9 | 27 | 0,38 | 760 |

Полученный таким способом определения времени активации поверхности нефтяной кокс при его активировании представляет собой пористый углеродный материал, обладающий высокой адсорбционной поверхностью и высокой механической прочностью. Данный способ определения времени активации поверхности нефтяного кокса позволяет получить активированный нефтяной кокс с заранее заданными свойствами и подобрать оптимальные условия его активирования.

Способ определения времени активации поверхности нефтяного кокса, включающий нагрев образцов кокса при различных температурах, отличающийся тем, что предварительно экспериментально получают зависимость степени угара кокса «у» от времени активации и зависимость адсорбционной активности кокса по йоду «Sуi» от степени угара кокса «у», затем строят зависимость произведения адсорбционной активности кокса по йоду «Sуi» на количество оставшегося кокса от угара «(1-у)», характеризующую удельную поверхность кокса «S», от степени угара кокса, далее по заданным температуре активации и удельной поверхности кокса «S» по соответствующей зависимости определяют степень угара кокса, после чего по степени угара кокса с использованием соответствующей зависимости выбирают время активации.